Область техники, к которой относится изобретение

Настоящее изобретение относится к запорному клапану для установки в трубопроводе, в частности в трубопроводе атомного объекта, такого как атомная электростанция, или в обычном химическом реакторе и на обычной электростанции для остановки протекания текучей среды по трубопроводу в случае аварии.

Уровень техники

На многих промышленных объектах трубопроводы, проходящие через различные зоны объекта, могут быть оборудованы так называемыми запорными клапанами для немедленной остановки протекания текучей среды по трубопроводу в случае аварии и, таким образом, для предотвращения нежелательной утечки текучей среды в зонах после клапана. Например, на атомных электростанциях трубопроводы могут проходить через защитную оболочку реактора для соединения с возможностью прохождения текучей среды первичного контура охлаждения внутри защитной оболочки с устройством измерения или отбора проб за пределами защитной оболочки. Стандартно такие трубопроводы могут быть оборудованы запорными клапанами для предотвращения утечки радиоактивности, влажности, потери охлаждающей жидкости и потери давления в системе в зонах за пределами защитной оболочки в случае избыточной температуры текучей среды и/или скорости потока в трубопроводе. Такие условия избыточной температуры и/или скорости потока могут быть вызваны эксплуатационным отказом, таким как протечка трубопровода внутри или за пределами защитной оболочки реактора.

В основном запорные клапаны активно регулируют и приводят в действие, чтобы должным образом закрывать в случае аварии. Однако в случае отказа источника питания для активного управления и срабатывания, надлежащее функционирование активно управляемого клапана больше не гарантируется. Альтернативно, запорные клапаны могут быть выполнены с возможностью пассивного закрывания в случае аварии. Такие клапаны могут содержать исполнительный механизм для перевода закрывающего элемента клапана в закрытое положение, который автоматически активируется при критической температуре или пиковом давлении текучей среды, протекающей через клапан. Например, как описано в WO 2017/042189 A1, механизм активации может содержать пружинный узел исполнительного механизма, содержащий материал с эффектом памяти формы, который изменяет свою форму при достижении или превышении температуры переключения из-за нагревания текучей средой и, таким образом, переводит закрывающий элемент из открытого положения в закрытое положение.

Для определения, находится ли клапан в закрытом или в открытом положении, в клапане могут быть обеспечены датчики положения, которые определяют текущее положение закрывающего элемента. Обычно, такие датчики положения представляют собой емкостные или индуктивные датчики. Преимущественно, емкостные или индуктивные датчики можно считывать удаленно от центра управления. Однако эти типы датчиков обязательно требуют электропитания и, таким образом, также склонны к отказу в случае сбоя питания. Кроме того, эти типы датчиков требуют некоторых средств обработки данных, в частности для преобразования и отображения сигнала датчика, чтобы вообще иметь возможность указывать фактическое положение клапана.

Раскрытие сущности

Следовательно, задача настоящего изобретения состоит в том, чтобы предложить запорный клапан для установки в трубопроводе, который надежно закрывается пассивным образом и обеспечивает надежное определение, находится ли клапан в закрытом или в открытом положении. Эта задача решается посредством запорного клапана согласно независимому пункту 1 формулы изобретения. Предпочтительные варианты осуществления изобретения являются предметом зависимых пунктов.

Согласно первому аспекту изобретения представлен запорный клапан для установки в трубопроводе, в частности в трубопроводе атомного объекта, такого как атомная электростанция, или в обычном химическом реакторе и на обычной электростанции, для остановки протекания текучей среды по трубопроводу в случае аварии, например, в случае протечки трубопровода. Запорный клапан содержит корпус клапана, включающий в себя проточный канал, проходящий через корпус клапана. Запорный клапан дополнительно содержит закрывающий элемент, который по меньшей мере частично расположен в проточном канале и выполнен с возможностью реверсивного перевода между открытым положением и закрытым положением для открывания или закрывания проточного канала через корпус клапана. Кроме того, запорный клапан содержит исполнительный механизм с неэлектрическим приводом, функционально соединенный с закрывающим элементом для перевода закрывающего элемента по меньшей мере из открытого положения в закрытое положение. Исполнительный механизм выполнен с возможностью приведения в действие за счет достижения или превышения потоком текучей среды через проточный канал температуры переключения и/или скорости потока переключения во время работы. Исполнительный механизм выполнен с возможностью автоматического приведения в действие в случае достижения или превышения потоком текучей среды через проточный канал температуры переключения и/или скорости потока переключения во время работы. Кроме того, запорный клапан содержит по меньшей мере один индикатор положения для указания того, находится ли закрывающий элемент в открытом положении или в закрытом положении. Индикатор положения содержит по меньшей мере один индикаторный элемент, расположенный в корпусе клапана или на нем с возможностью перемещения между первым положением и вторым положением. Индикаторный элемент соединен путем магнитного воздействия с закрывающим элементом, так что индикаторный элемент под действием магнитного поля перемещается в первое положение, когда закрывающий элемент переведен в открытое положение, и во второе положение, когда закрывающий элемент переведен в закрытое положение.

Согласно изобретению надежное указание положения клапана (открытое/закрытое) состояние) осуществляют посредством индикаторного элемента, который соединен путем магнитного воздействия с закрывающим элементом и, таким образом, пассивно следует за перемещением закрывающего элемента между закрытым и открытым положением. Магнитное соединение между индикаторным элементом и закрывающим элементом является постоянным и беспрепятственным. Преимущественно, это обеспечивает надежную и безотказную работу при любых обстоятельствах. В частности, магнитное соединение не требует внешнего источника питания. По этой причине индикатор по-прежнему правильно указывает положение клапана даже в случае полного отключения электроэнергии на объекте.

То же самое относится к самому исполнительному механизму с неэлектрическим приводом, который также работает независимо от любого источника электроэнергии. Механическая энергия, обеспечиваемая исполнительным механизмом для перевода закрывающего элемента из открытого положения в закрытое положение, может быть результатом механической энергии, сохраненной в самом исполнительном механизме, например, посредством предварительной нагрузки пружины, то есть энергии, сохраненной в предварительной нагруженной пружине исполнительного механизма или в предварительной нагруженном пружинном узле исполнительного механизма. Альтернативно, или дополнительно, энергия может быть получена в результате индуцированного температурой фазового превращения материала, образующего по меньшей мере часть исполнительного механизма, например, в результате индуцированного температурой фазового превращения материала с эффектом памяти формы. Альтернативно, или дополнительно, энергия может быть получена в результате индуцированной температурой химической реакции. Также энергия по меньшей мере частично может быть получена за счет энергии, сохраненной или переносимой текучей средой, протекающей через запорный клапан, в частности в виде тепловой энергии и/или в виде импульса давления. То есть приводное усилие исполнительного механизма, действующее на закрывающий элемент, может создаваться силой пружины исполнительного механизма или пружинного узла исполнительного механизма, воздействующего на закрывающий элемент. Аналогично, приводное усилие может быть вызвано потоком текучей среды (массовым потоком) через проточный канал, воздействующим на закрывающий элемент, в частности, когда поток текучей среды достигает или превышает скорость потока переключения.

В этом отношении запорный клапан согласно настоящему изобретению может быть обозначен как пассивный, чувствительный к температуре и/или давлению, самоприводимый в действие и автоматически работающий запорный клапан. Запорный клапан согласно настоящему изобретению может также обозначаться как отсечной клапан или устраняющий течь клапан.

Для соединения с трубопроводом корпус клапана может содержать на каждом конце соединительную часть, в частности резьбовую соединительную часть, имеющую наружную резьбу. Соединительная часть может быть выполнена с возможностью соединения с соответствующими соединительными концами трубопровода. Для фиксации соединительных частей с соединительными концами трубы каждый соединительный конец может содержать соединительный элемент, например, соединительную гайку в случае резьбовой соединительной части на каждом конце корпуса клапана. Альтернативно, или в дополнение к винтовому соединению запорный клапан может быть приварен или припаян к соответствующим соединительным концам трубопровода. Преимущественно, любой из этих типов соединений обеспечивает достижение высокой степени герметичности и уровня нагрузки.

Предпочтительно, чтобы по меньшей мере один индикатор положения представлял собой визуальный индикатор положения. Соответственно, индикаторный элемент предпочтительно представляет собой визуальный индикаторный элемент. В частности, индикаторный элемент предпочтительно виден снаружи корпуса клапана, когда он находится по меньшей мере в одном из первого положения или второго положения. Более предпочтительно индикаторный элемент виден снаружи корпуса клапана, когда он находится по меньшей мере в одном из первого положения или второго положения. Преимущественно, это обеспечивает определение положения закрывающего элемента посредством простого осмотра клапана снаружи.

Обычно индикаторный элемент может быть соединен путем магнитного воздействия с закрывающим элементом непосредственно или опосредованно. В рамках настоящего изобретения прямое магнитное соединение относится к прямому магнитному взаимодействию между по меньшей мере частью закрывающего элемента и по меньшей мере частью индикаторного элемента.

Например, индикаторный элемент может содержать или состоять из материала для постоянных магнитов, а закрывающий элемент может содержать или состоять из материала для постоянных магнитов или магнитного материала. В качестве другого примера индикаторный элемент может содержать или состоять из магнитного материала, а закрывающий элемент может содержать или состоять из материала для постоянных магнитов.

И наоборот, непрямое магнитное соединение относится к конфигурации, в которой соединительный элемент жестко соединен по меньшей мере с одним из закрывающего элемента или индикаторного элемента, который взаимодействует под действием магнитного поля с соответствующим другим элементом или другим соединительным элементом, который жестко соединен с соответствующим другим элементом. Соответствующий соединительный элемент прикреплен к индикаторному элементу или закрывающему элементу, соответственно, для перемещения с индикаторным элементом, когда индикаторный элемент переводится между первым положением и вторым положением, или для перемещения с закрывающим элементом, когда закрывающий элемент переводится между открытым положением и закрытым положением.

Например, соединительный элемент индикатора может быть жестко соединен с индикаторным элементом и может содержать или состоять из материала для постоянных магнитов, а закрывающий элемент может содержать или состоять из материала для постоянных магнитов или магнитного материала.

В качестве другого примера, соединительный элемент индикатора может быть жестко соединен с индикаторным элементом и может содержать или состоять из магнитного материала, а закрывающий элемент может содержать или состоять из материала для постоянных магнитов.

В качестве еще одного примера, соединительный элемент индикатора может быть жестко соединен с индикаторным элементом и может содержать или состоять из материала для постоянных магнитов, а закрывающий соединительный элемент может быть жестко соединен с закрывающим элементом и может содержать или состоять из материала для постоянных магнитов или магнитного материала.

В качестве еще одного примера, соединительный элемент индикатора может быть жестко соединен с индикаторным элементом и может содержать или состоять из магнитного материала, а закрывающий соединительный элемент может быть жестко соединен с закрывающим элементом и может содержать или состоять из материала для постоянных магнитов.

И наоборот, индикаторный элемент может содержать или состоять из материала для постоянных магнитов, а закрывающий соединительный элемент может быть жестко соединен с закрывающим элементом и может содержать или состоять из материала для постоянных магнитов или магнитного материала.

Альтернативно индикаторный элемент может содержать или состоять из магнитного материала, а закрывающий соединительный элемент может быть жестко соединен с закрывающим элементом и может содержать или состоять из материала для постоянных магнитов.

Предпочтительно индикаторный элемент и/или соединительный элемент индикатора, жестко соединенный с индикаторным элементом, содержит или состоит материала для постоянных магнитов. Например, индикаторный элемент и/или соединительный элемент индикатора, жестко соединенный с индикаторным элементом, может содержать или состоять из постоянного магнита из неодима, железа и бора или постоянного магнита из самария и кобальта. Аналогично, закрывающий элемент и/или закрывающий соединительный элемент, жестко соединенный с закрывающим элементом, предпочтительно содержит или состоит из магнитного материала.

В рамках настоящего изобретения термин магнитный материал относится к ферромагнитному или ферримагнитному материалу, который способен намагничиваться во внешнем магнитном поле. В данном случае внешнее магнитное поле возникает из-за материала для постоянных магнитов индикаторного элемента, закрывающего элемента или одного из соединительного элемента индикатора или закрывающего соединительного элемента, которые жестко соединены с индикаторным элементом или закрывающим элементом, соответственно. Предпочтительно, магнитный материал имеет температуру Кюри выше возможной максимальной температуры текучей среды, протекающей через запорный клапан. В противном случае может быть риск, что магнитный материал теряет свои магнитные свойства, вызывая нарушение магнитного соединения между закрывающим элементом и индикаторным элементом. Соответственно, магнитный материал может иметь температуру Кюри выше 400 градусов по Цельсию, предпочтительно выше 500 градусов по Цельсию, более предпочтительно выше 600 градусов по Цельсию, еще более предпочтительно выше 700 градусов по Цельсию.

Например, магнитный материал может содержать или может представлять собой мартенситную нержавеющую сталь типа EN 1.4122 (DIN: X39CrMo17-1).

Напротив, корпус клапана предпочтительно выполнен из немагнитного материала, в частности из аустенитной нержавеющей стали. Преимущественно, это обеспечивает свободное перемещение индикаторного элемента между первым и вторым положением без какого-либо магнитного соединения индикаторного элемента и корпуса клапана. То есть, если корпус клапана выполнен из немагнитного материала, это позволяет избежать магнитного взаимодействия корпуса клапана с индикаторным элементом и закрывающим элементом и, таким образом, магнитного притяжения индикаторного элемента к корпусу клапана.

Предпочтительно индикаторный элемент имеет форму шара. Преимущественно, форма шара обеспечивает перемещение индикаторного элемента с низким трением между первым и вторым положением без риска перекоса.

Индикаторный элемент может направляться с возможностью перемещения между первым положением и вторым положением в направляющем корпусе. Направляющий корпус может быть частью корпуса клапана. Альтернативно, направляющий корпус может быть частью, отдельной от корпуса клапана. В последнем случае направляющий корпус предпочтительно жестко прикреплен к корпусу клапана, например посредством по меньшей мере одного винта.

Направляющий корпус может содержать вытянутую полость, образующую направляющую канавку для соответствующего индикаторного элемента: направляющая канавка может быть выравнена параллельно траектории закрывающего элемента между открытым положением и закрытым положением. Кроме того, длина направляющей канавки, в частности длина вытянутой полости, может по существу соответствовать длине хода закрывающего элемента между открытым положением и закрытым положением. Соответствующие концы направляющей канавки могут определять первое и второе положение индикаторных элементов. В частности, когда индикаторный элемент находится в первом положении, он может упираться в первый (входной) конец направляющей канавки направляющего корпуса. Аналогично, когда индикаторный элемент находится во втором положении, он может упираться во второй (выходной) конец направляющей канавки соответствующего направляющего корпуса.

Также как корпус клапана направляющий корпус предпочтительно также выполнен из немагнитного материала, в частности из аустенитной нержавеющей стали. Преимущественно, это обеспечивает свободное перемещение индикаторного элемента в направляющем корпусе.

Для определения положения закрывающего элемента посредством простого осмотра клапана снаружи, направляющий корпус может содержать по меньшей мере одно смотровое окно. Смотровое окно может представлять собой открытое смотровое окно, в частности смотровое отверстие через стеновой элемент направляющего корпуса во внутреннюю часть направляющего корпуса. По меньшей мере одно смотровое окно предпочтительно выполнено и расположено с возможностью открывания обзора индикаторного элемента снаружи корпуса клапана, когда индикаторный элемент находится по меньшей мере в одном из первого положения или второго положения. Например, направляющий корпус может содержать первое смотровое окно, выполненное и расположенное с возможностью открывания обзора индикаторного элемента снаружи корпуса клапана, когда индикаторный элемент находится в первом положении. Кроме того, направляющий корпус может содержать второе смотровое окно, выполненное и расположенное с возможностью открывания обзора индикаторного элемента снаружи корпуса клапана, когда индикаторный элемент находится во втором положении. Альтернативно, направляющий корпус может содержать единственное смотровое окно, выполненное и расположенное с возможностью открывания обзора индикаторного элемента снаружи корпуса клапана, когда индикаторный элемент находится в первом положении, а также когда индикаторный элемент находится во втором положении. В частности, (единственное) смотровое окно может проходить вдоль всей направляющей канавки. Например, (единственное) смотровое окно может представлять собой вытянутое смотровое окно, проходящее вдоль всей направляющей канавки. Размер и форму, в частности поперечное сечение, смотрового окна выбирают таким образом, чтобы индикаторный элемент все еще находился внутри корпуса, но не мог выйти через смотровое окно. Поперечное сечение смотрового окна – при виде вдоль линии обзора через смотровое окно - может быть круглым, эллиптическим, овальным, прямоугольным или квадратным. В последних двух конфигурациях углы прямоугольного или квадратного сечения могут быть закруглены.

Как упоминалось дополнительно выше, энергия, необходимая для перевода закрывающего элемента из открытого положения в закрытое положение, может быть получена в результате индуцированного температурой фазового превращения материала, образующего по меньшей мере часть исполнительного механизма. Соответственно, исполнительный механизм с неэлектрическим приводом может содержать пружинный узел исполнительного механизма, содержащий или выполненный из материала с эффектом памяти формы. Пружинный узел исполнительного механизма может быть функционально соединен с закрывающим элементом и по меньшей мере частично расположен в проточном канале таким образом, чтобы находиться в прямом контакте с текучей средой, протекающей через проточный канал во время работы. Из-за этого пружинный узел исполнительного механизма находится в прямом тепловом контакте с текучей средой, обеспечивая перенос тепловой энергии из текучей среды в пружинный узел исполнительного механизма, в частности в материал с эффектом памяти формы или наоборот. Таким образом, температура пружинного узла исполнительного механизма, в частности материала с эффектом памяти формы, следует за температурой текучей среды, протекающей через проточный канал. Пружинный узел исполнительного механизма, содержащий материал с эффектом памяти формы, может быть выполнен с возможностью изменения своей формы при достижении или превышении температуры переключения вследствие теплообмена с текучей средой, с переводом за счет этого закрывающего элемента из открытого положения в закрытое положение.

В рамках настоящего изобретения термин материал с эффектом памяти формы относится к материалу, который может деформироваться на холоде, но при нагревании возвращается в свою («запомненную») форму перед деформацией. Эффект памяти формы (SME, shape memory effect) возникает из-за того, что индуцированное температурой фазовое превращение меняет деформацию на противоположную.

Предпочтительно, материал с эффектом памяти формы представляет собой материал с двойной памятью формы. Материал с двойной памятью формы проявляет эффект памяти формы как во время нагревания, так и охлаждения. Материал с двойной памятью формы запоминает две разные формы: одну при низкой температуре и одну при высокой температуре.

Например, материалом с эффектом памяти формы может быть аустенитный титановый сплав, в частности аустенитный никель-титановый сплав, например никель-титановый сплав около с 55-60 мас.% никеля или никель-титановый-галфиниевый сплав. Никель-титановые сплавы изменяются от аустенита до мартенсита при охлаждении. Переход из мартенситной фазы в аустенитную фазу зависит только от температуры и напряжения, но не от времени.

Температура переключения материала памяти формы предпочтительно находится в диапазоне от 160 градусов по Цельсию до 350 градусов по Цельсию, предпочтительно приблизительно 220 градусов по Цельсию, в зависимости от определенного нанесения. Предпочтительно, температура переключения составляет более 160 градусов по Цельсию, в частности более 180 градусов по Цельсию или более 200 градусов по Цельсию или более 215 градусов по Цельсию.

Согласно предпочтительному варианту осуществления пружинный узел исполнительного механизма может содержать набор звездчатых шайб, каждая из которых содержит прокладочное кольцо и множество пружинящих плеч, проходящих в форме звезды радиально наружу от прокладочного кольца. Предпочтительно, каждая звездчатая шайба содержит по меньшей мере три пружинящих плеча, в частности три, четыре, пять, шесть, семь, восемь, девять, десять, одиннадцать, двенадцать или более двенадцати пружинящих плеч. Предпочтительно, пружинящие плечи равномерно распределены по внешней окружности прокладочного кольца.

Каждая звездчатая шайба содержит или выполнена из материала с эффектом памяти формы. Предпочтительно, каждая звездчатая шайба выполнена так, что при достижении или превышении температуры переключения звездчатая шайба испытывает определенное осевое расширение вдоль продольной оси набора благодаря ее рачагам, изгибающимся в направлении, поперечном плоскости, определяемой прокладочным кольцом. Из-за этого пружинный узел исполнительного механизма испытывает осевое расширение вдоль продольной оси набора, которое вызывает перевод закрывающего элемента из открытого положения в закрытое положение.

Ниже температуры переключения каждая звездчатая шайба предпочтительно находится в плоской конфигурации, в которой пружинящие плечи находятся в плоскости, определяемой прокладочным кольцом. В плоской конфигурации каждая звездчатая шайба имеет осевой размер, то есть толщину в диапазоне от 0,5 мм до 2 мм, в частности от 0,5 мм до 1 мм, предпочтительно от 0,6 мм до 0,8 мм.

Каждая звездчатая шайба может быть выполнена так, что определенное свободное осевое расширение, то есть увеличение осевого размера звездчатой шайбы при повороте из плоской конфигурации в изогнутую конфигурацию - в которой пружинящие плечи изгибаются в направлении, поперечном плоскости, определяемой шайбой - находится в диапазоне от 0,2 мм до 1 мм, в частности от 0,3 мм до 0,7 мм, предпочтительно около 0,5 мм. Обычно, определенное свободное осевое расширение зависит от множества факторов, таких как определенный тип материала с эффектом памяти формы, длина пружинящих плеч и толщина звездчатой шайбы.

Предпочтительно, количество звездчатых шайб, образующих набор, выбрано так, чтобы сумма определенных свободных осевых расширений всех звездчатых шайб, которая соответствует общему свободному осевому расширению набора, составляет по меньшей мере 105 процентов в частности по меньшей мере 110 процентов длины хода закрывающего элемента между открытым положением и закрытым положением. В рамках настоящего изобретения определенное свободное осевое расширение каждой звездчатой шайбы и свободное осевое расширение набора, соответственно, относится к определенному осевому расширению каждой звездчатой шайбы и осевому расширению набора без какого-либо внешнего ограничения, в частности, без размещения в корпусе клапана. Из-за общего свободного осевого расширения набора больше, чем длина хода закрывающего элемента, набор звездчатых шайб смещается при расширении и переводе закрывающего элемента в закрытое положение. Таким образом, набор звездчатых шайб прикладывает усилие пружины к закрывающему элементу, которое используют для надежного прижимания закрывающего элемента к седлу клапана и, таким образом, для надежной остановки протекания текучей среды через клапан и вставленный в него трубопровод.

Чтобы избежать избыточного напряжения на пружинный узел исполнительного механизма и седло клапана, количество звездчатых шайб, образующих набор, предпочтительно выбран так, чтобы сумма определенных свободных осевых расширений всех звездчатых шайб составляла не более 150 процентов длины хода закрывающего элемента между открытым положением и закрытым положением.

Предпочтительно, звездчатые шайбы расположены так, что плечи соседних звездчатых шайб выполнены с возможностью изгиба в противоположных направлениях. Преимущественно, это обеспечивает достижение большой длины хода при использовании небольшого количества звездчатых шайб в наборе. Эту конфигурацию можно обозначить как набор звездчатых шайб с последовательным соединением.

Кроме того, запорный клапан может содержать по меньшей мере одно опорное кольцо между каждой парой соседних звездчатых шайб. В частности, запорный клапан может содержать по меньшей мере одно опорное кольцо между каждой парой соседних звездчатых шайб, плечи которых выполнены с возможностью изгиба друг к другу при достижении или превышении температуры переключения. Преимущественно, опорные кольца предотвращают соединение противоположных плеч, изгибающихся друг к другу. Предпочтительно, чтобы опорные кольца выполнены из немагнитного материала, в частности из аустенитной нержавеющей стали.

В дополнение к исполнительному механизму, используемому для перевода закрывающего элемента из открытого положения в закрытое положение, запорный клапан может дополнительно содержать возвратный механизм, который расположен и выполнен с возможностью перевода закрывающего элемента из закрытого положения назад в открытое положение. Возвратный механизм может быть расположен напротив исполнительного механизма для действия в направлении, противоположном эффективной работе исполнительного механизма. Например, возвратный механизм и исполнительный механизм могут быть расположены на противоположных сторонах конструктивного элемента закрывающего элемента, например, направляющего диска закрывающего элемента, который образует упор как для исполнительного механизма, так и для возвратного механизма, на соответствующих противоположных сторонах. Возвратный механизм может содержать возвратную пружину, в частности спиральную возвратную пружину, которая прикладывает противодействующее усилие пружины, направленное в открытое положение закрывающего элемента. Противодействующее усилие возвратной пружины предпочтительно меньше, чем приводное усилие исполнительного механизма, направленное в закрытое положение. Например, усилие возвратной пружины составляет около 50% приводного усилия исполнительного механизма, так что усилие, направленное в закрытое положение, превышает любые усилия, направленные в открытое положение. В частности, противодействующее усилие возвратной пружины может быть меньше усилия пружины пружинного узла исполнительного механизма, когда исполнительный механизм активирован. Как описано выше, приводное усилие, прикладываемое к закрывающему элементу исполнительным механизмом, может создаваться усилием пружины исполнительного механизма или пружинного узла исполнительного механизма, воздействующей на закрывающий элемент. Аналогично, как также описано выше, приводное усилие может быть вызвано потоком текучей среды (массовым потоком) через проточный канал, воздействующим на закрывающий элемент, в частности, когда поток текучей среды достигает или превышает скорость потока переключения.

Возвратный механизм может также быть выполнен с возможностью удерживания закрывающего элемента в открытом положении или по меньшей мере с возможностью непосредственного перевода закрывающего элемента из закрытого положения назад в открытое положение в случае (неожиданного) скачка давления на входной стороне запорного клапана.

Конечно исполнительный механизм с неэлектрическим приводом также может быть выполнен и функционально соединен с закрывающим элементом для перевода закрывающего элемента из закрытого положения в открытое положение.

Предпочтительно, запорный клапан выполнен так, чтобы клапан сам автоматически не открывался, то есть чтобы закрывающий элемент оставался в закрытом положении после перевода закрывающего элемента в закрытое положение. Это может быть вызвано возрастанием разницы давлений между выходной стороной и входной стороной закрывающего элемента, когда закрывающий элемент находится в закрытом положении. В закрытом положении текучая среда скапливается на входной стороне закрывающего элемента, что вызывает увеличение давления текучей среды на входной стороне. Если давление на выходной стороне ниже, например, в результате опорожнения или разгерметизации трубопровода после клапана, закрывающее усилие, прижимающее закрывающий элемент к седлу клапана, дополнительно увеличивается. Этот закрывающий эффект усиливается с увеличением разницы давлений между выходной стороной и входной стороной закрывающего элемента. Таким образом, запорный клапан остается закрытым, даже если температура исполнительного механизма, содержащего материал с эффектом памяти формы, снова падает ниже температуры переключения.

Кроме того, запорный клапан может быть выполнен с возможностью сброса/открытия вручную, в частности только вручную. То есть запорный клапан может быть выполнен так, чтобы закрывающий элемент можно было вручную, в частности только вручную, переводить из закрытого положения в открытое положение после активации и перевода в закрытое положение. Этого можно достичь путем изменения разницы давлений между выходной стороной и входной стороной закрывающего элемента, например, путем сброса давления на входной стороне и/или путем подачи давления на выходной стороне.

В зависимости от предпочтительного варианта применения, запорный клапан может быть пригоден для использования в диапазоне температур окружающей среды от 0 градусов по Цельсию до по меньшей мере 450 градусов по Цельсию и для температуры текучей среды до 400 градусов по Цельсию и рассчитан на максимальное давление до 170 бар. Скорость потока текучей среды может достигать или превышать скорость звука.

Применение запорного клапана и присущего изобретению принципа возможно в зонах объекта, в которых трубопровод должен автоматически и пассивно перекрываться в зависимости от температуры. Предпочтительно запорный клапан предназначен для использования на атомном объекте, в частности на атомной электростанции. В качестве альтернативы запорный клапан можно использовать в обычном химическом реакторе и на обычной электростанции. Упомянутые выше рабочие и конструктивные параметры могут сильно различаться в зависимости от применения. Необходимые корректировки могут быть сделаны, в частности, путем выбора подходящего материала, определения размеров компонентов, типа пружины и термомеханической обработки материала с эффектом памяти формы.

Второй аспект настоящего изобретения относится к запорному клапану для установки в трубопроводе, в частности, в трубопроводе атомного объекта, или в обычном химическом реакторе, и на обычных электростанциях, таких как атомная электростанция, или в обычном химическом реакторе и на обычной электростанции для остановки потока текучей среды по трубопроводу в случае аварии, например, в случае протечки трубопровода. Запорный клапан содержит корпус клапана, включающий в себя проточный канал, проходящий через корпус клапана. Запорный клапан дополнительно содержит закрывающий элемент, который по меньшей мере частично расположен в проточном канале и выполнен с возможностью реверсивного перевода между открытым положением и закрытым положением для открывания или закрывания проточного канала через корпус клапана. Кроме того, запорный клапан содержит пружинный узел исполнительного механизма, функционально соединенный с закрывающим элементом и расположенный в проточном канале так, что он находится в прямом контакте с текучей средой, протекающей через проточный канал во время работы, причем пружинный узел содержит материал с эффектом памяти формы и выполнен с возможностью изменения своей формы при достижении или превышении температуры переключения из-за нагревания текучей средой, с переводом за счет этого закрывающего элемента из открытого положения в закрытое положение. Пружинный узел исполнительного механизма содержит набор звездчатых шайб, каждая из которых содержит прокладочное кольцо и множество пружинящих плеч, проходящих в форме звезды радиально наружу от прокладочного кольца.

Дополнительные признаки и преимущества пружинного узла исполнительного механизма были описаны выше в отношении запорного клапана согласно первому аспекту настоящего изобретения и, таким образом, в равной степени применимы к запорному клапану согласно второму аспекту настоящего изобретения. Следовательно, эти признаки и преимущества повторяться не будут.

Кроме того, запорный клапан согласно второму аспекту настоящего изобретения может содержать по меньшей мере один индикатор положения для указания того, находится ли закрывающий элемент в открытом положении или в закрытом положении. Индикатор положения содержит по меньшей мере один индикаторный элемент, расположенный в корпусе клапана или на нем с возможностью перемещения между первым положением и вторым положением. Индикаторный элемент соединен путем магнитного воздействия с закрывающим элементом, так что индикаторный элемент под действием магнитного поля перемещается в первое положение, когда закрывающий элемент переведен в открытое положение, и во второе положение, когда закрывающий элемент переведен в закрытое положение.

Дополнительные признаки и преимущества индикатора положения были описаны выше в отношении запорного клапана согласно первому аспекту настоящего изобретения и, таким образом, в равной степени применимы к запорному клапану согласно второму аспекту настоящего изобретения. Следовательно, эти признаки и преимущества повторяться не будут.

Краткое описание чертежей

Дальше изобретение будет описано только в качестве примера со ссылкой на приложенные фигуры, на которых:

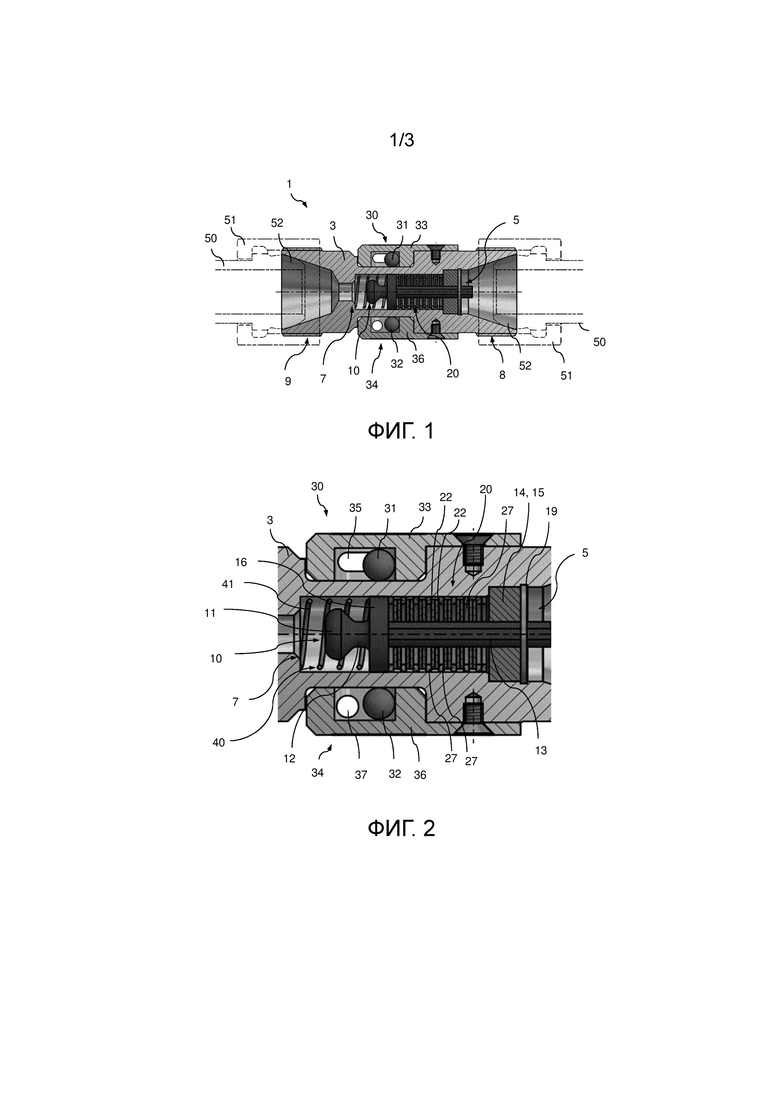

на фиг. 1 представлен вид, иллюстрирующий вариант осуществления запорного клапана согласно настоящему изобретению в разрезе;

на фиг. 2 представлен увеличенный частичный вид запорного клапана согласно варианту осуществления, показанному на на фиг. 1;

на фиг. 3 представлен вид в перспективе запорного клапана согласно варианту осуществления, показанному на фиг. 1;

на фиг. 4 представлен вид сбоку запорного клапана согласно варианту осуществления, показанному на фиг. 1;

на фиг. 5 представлен иллюстративный вариант осуществления звездчатой шайбы, используемой в запорном клапане согласно фиг. 1 на виде спереди;

на фиг. 6 представлен вид сбоку звездчатой шайбы согласно фиг. 5, показывающий как деформированную, так и недеформированную конфигурацию; а

на фиг. 7 представлен вид в перспективе звездчатой шайбы согласно фиг. 5.

Описание вариантов осуществления изобретения

На фиг. 1-4 представлен иллюстративный вариант осуществления запорного клапана 1 согласно настоящему изобретению. Клапан 1 выполнен для применения в трубопроводе 50, в частности в трубопроводе атомного объекта, для остановки протекания текучей среды по трубопроводу 50 в случае аварии на объекте. Обычно текучей средой может быть жидкость, газ или их смесь, возможно в сверхкритическом состоянии. Как правило, текучая среда может находиться в трубопроводе под давлением. Например, запорный клапан 1 может быть установлен в трубопроводе атомной электростанции, который проходит через защитную оболочку реактора и соединяет с возможностью прохождения текучей среды первичный контур охлаждения внутри защитной оболочки с устройством измерения или отбора проб за пределами защитной оболочки. В этой конкретной конфигурации запорный клапан 1 может служить для предотвращения утечки радиоактивности в зонах за пределами защитной оболочки, например, в случае избыточного увеличения температуры текучей среды и/или скорости потока в трубопроводе.

Запорный клапан 1 содержит цилиндрический корпус 3 клапана, включающий в себя проточный канал 5, проходящие через корпус 3 клапана. Для соединения с трубопроводом 50 цилиндрический корпус 3 клапана содержит на каждом осевом конце соединительную часть 8, 9, имеющую наружную резьбу. Каждая резьбовая соединительная часть 8, 9 прикреплена посредством соединительной гайки 51 к соответствующему соединительному концу трубопровода 50. Как можно видеть в частности на фиг. 1, проточный канал 5 через соединительные части 8, 9 имеет конусообразную форму, так что поперечное сечение проточного канала 5 увеличивается по направлению к соответствующему осевому концу корпуса 3 клапана. Преимущественно, концевые секции трубопроводов 50 также имеют конусообразную форму снаружи, так что наружное поперечное сечение трубопроводов 50 уменьшается по направлению к соответствующим свободным концам трубопроводов 50. Из-за этого концевые секции трубопроводов 50 точно входят в конусообразные концевые части проточного канала 5 через корпус 3 клапана. Скошенные края на осевых торцевых поверхностях соединительных частей 8, 9 облегчают стыковку запорного клапана с трубопроводом.

В проточном канале 5 закрывающий элемент 10 выполнен с возможностью реверсивного перевода между открытым положением и закрытым положением для открывания или закрывания проточного канала 5 через корпус 3 клапана. В открытом положении, как показано на фиг. 1 и 2, закрывающий элемент отведен от седла клапана, освобождая за счет этого проход для текучей среды через проточный канал 5. И наоборот, в закрытом положении закрывающий элемент 10 находится в герметизирующем контакте с седлом 7 клапана, закрывая за счет этого проход для текучей среды через проточный канал 5 (не показано). В представленном варианте осуществления, когда запорный клапан 1 открыт, протекание текучей среды в трубопроводе 50 обеспечено справа налево, как обозначено стрелочным символом на верхней стороне клапана 1 (см. фиг. 3). Соответственно, правую соединительную часть 8 можно обозначить как впускной или входной конец клапана 1, а левую соединительную часть 9 можно обозначить как выпускной или выходной конец запорного клапана 1. Когда запорный клапан 1 закрыт, текучая среда скапливается справа от закрывающего элемента 10, обеспечивая увеличение давления текучей среды на входной стороне закрывающего элемента. Соответственно, правую сторону запорного клапана 1 также можно обозначить как сторона высокого давление или входная сторона клапана, тогда как левую сторона можно обозначить как сторона низкого давление или выходная сторона клапана 1.

В представленном варианте осуществления закрывающий элемент 10 содержит закругленный закрывающий конус 11 (также часто обозначаемый как конус клапана), который выполнен с возможностью герметизирующего взаимодействия с седлом 7 клапана (также обозначаемым как герметизирующее седло). Седло 7 клапана образовано в виде кольцевого сужения в цилиндрическом проточном канале 5. Закрывающий элемент 10 дополнительно содержит цилиндрический шток 12, который образован или жестко соединен с закрывающим конусом 11 на стороне, обращенной от седла 7 клапана. Шток 12 имеет меньшее поперечное сечение, чем проточный канал 5 в этой зоне, обеспечивая легкое протекание текучей среды вокруг штока 12. Закрывающий элемент 10 дополнительно содержит направляющий диск 16, который образован на штоке 12 или жестко соединен с ним напротив закрывающего конуса 11. Направляющий диск 16 выполнен с возможностью опоры, направления и центрирования закрывающего элемента 10 в проточном канале 5 с возможностью скольжения, в частности во время перевода между открытым положением и закрытым положением. Кроме того, направляющий диск 16 образует упор для исполнительного механизма 20 с правой стороны диска 16, обеспечивая прикладывание этим исполнительным механизмом 20 приводного усилия к закрывающему элементу 10 для перевода закрывающего элемента 10 из открытого положения в закрытое положение. В представленном варианте осуществления исполнительный механизм 20 представляет собой исполнительный пружинный узел 21, детали которого будут описаны более подробно ниже. Кроме того, направляющий диск 16 образует упор для возвратного механизма 40, который расположен с левой стороны диска 16 и выполнен с возможностью перевода закрывающего элемента 10 из закрытого положения назад в открытое положение. В представленном варианте осуществления возвратный механизм 40 содержит спиральную возвратную пружину 41, которая одним концом упирается в направляющий диск 16, а другим концом упирается в концевой стопор, образованный кольцевым сужением, образующим седло 7 клапана. Противодействующее усилие возвратной пружины 41 меньше, чем усилие пружины пружинного узла 21 исполнительного механизма, когда исполнительный механизм 20 активирован. Например, усилие возвратной пружины 41 составляет около 50% усилия пружины пружинного узла 21, так что усилие, направленное в закрытое положение, превышает любые усилия, направленные в открытое положение.

Как указано выше, исполнительный механизм 20 представленного варианта осуществления реализован в виде исполнительного пружинного узла 21. На одном конце пружинный узел 21 упирается в направляющий диск 16. На другом конце пружинный узел 21 упирается в осевой концевой стопор 14, который жестко соединен с корпусом 3 клапана, обеспечивая таким образом осевое расширение пружинного узла 21 с трансформацией в перемещение закрывающего элемента 10 относительно корпуса 3 клапана по направлению к седлу 7 клапана. В представленном варианте осуществления осевой концевой стопор 14 образован опорным диском 15, который расположен в плечевой части проточного канала 5 рядом с соединительной частью 8 на впускной стороне. Опорный диск 15 зафиксирован в осевом направлении стопорным кольцом 19.

Как направляющий диск 16, так и опорный диск 15 содержат множество отверстий, например, обеспечивающих проход для текучей среды через соответствующий диск 15, 16. Например, направляющий диск 16 и/или опорный диск 15 могут иметь форму колеса со спицами.

Пружинный узел 21 согласно представленному варианту осуществления содержит набор звездчатых шайб 22, детали которых показаны на фиг. 5-7. Каждая звездчатая шайба 22 содержит прокладочное кольцо 23 и множество пружинящих плеч 24, проходящих в форме звезды радиально наружу от прокладочного кольца 23. В представленном варианте осуществления каждая звездчатая шайба 22 содержит двенадцать пружинящих плеч 24, которые равномерно распределены по внешней окружности прокладочного кольца 23. Прокладочное кольцо 23 образует центральное отверстие 25. Для облегчения сборки набора звездчатая шайба 22 может быть расположена вдоль цилиндрического направляющего штока 13, который проходит через центральные отверстия 25 каждой звездчатой шайбы 22 вдоль центральной оси проточного канала 5. цилиндрический направляющий шток 13 может быть соединен или выполнен в виде единого целого с направляющим диском 16 закрывающего элемента 10. То есть направляющий шток 13 может быть составной частью закрывающего элемента 10. Как показано на фиг. 5, поперечное сечение центрального отверстия 25 каждой звездчатой шайбы 22 может содержать одну или более плоских частей. Аналогично, поперечное сечение цилиндрического направляющего штока 13 может содержать одну или более плоских частей, которые соответствуют другим плоским частям центрального отверстия 25, чтобы заблокировать вращение звездчатых шайб 22. Кроме того, направляющий шток 13 также может быть снабжен сквозными отверстиями, обеспечивающими проход для текучей среды через шток 13.

Согласно предпочтительному аспекту настоящего изобретения пружинный узел 21 выполнен из материала с эффектом памяти формы, обеспечивающего изменение пружинным узлом 21 своей формы при достижении или превышении температуры переключения. В представленном варианте осуществления звездчатые шайбы 22 пружинного узла 21 выполнены из материала с двойной памятью формы, например, из аустенитного никель-титанового-галфиниевого сплава. Ниже так называемой температуры переключения каждая звездчатая шайба 22 находится в плоской конфигурации, в которой пружинящие плечи 24 находятся в плоскости 26, определяемой прокладочным кольцом 23. Плоская конфигурации звездчатой шайбы проиллюстрирована на фиг. 6 с использованием непрерывных линий. В отношении эффекта памяти формы плоская конфигурация соответствует деформированной форме. При достижении или превышении температуры переключения каждая звездчатая шайба 22 возвращается в свою («запомненную») форму перед деформацией, в которой пружинящие плечи 23 отогнуты от плоскости 26 в направлении, поперечном плоскости 26 (изогнутая конфигурация). Эта конфигурация проиллюстрирована на фиг. 6 с использованием пунктирных линий. Вследствие изгиба плеч 23 каждая звездчатая шайба 22 испытывает определенное осевое расширение вдоль продольной оси набора при достижении или превышении температуры переключения. В результате исполнительный пружинный узел 21 испытывает осевое расширение вдоль продольной оси набора, которое вызывает перевод закрывающего элемента 10 из открытого положения в закрытое положение.

В плоской конфигурации каждая звездчатая шайба 22 имеет осевой размер, то есть толщину, в диапазоне от 0,5 мм до 2 мм, в частности от 0,5 мм до 1 мм, предпочтительно от 0,6 мм до 0,8 мм. Кроме того, каждая звездчатая шайба 22 выполнена так, что определенное свободное осевое расширение, то есть увеличение осевого размера звездчатой шайбы 22 при возврате из плоской конфигурации в изогнутую конфигурацию находится в диапазоне от 0,2 мм до 1 мм, в частности от 0,3 мм до 0,7 мм, предпочтительно около 0,5 мм.

С одной стороны, количество звездчатых шайб 22, образующих набор, выбрано так, чтобы сумма определенных свободных осевых расширений всех звездчатых шайб 22, которая соответствует общему свободному осевому расширению набора, была больше, предпочтительно по меньшей мере на 5 процентов больше длины хода закрывающего элемента 10 между открытым положением и закрытым положением. Из-за этого пружинный узел 21 смещается при расширении и переводе закрывающего элемента в закрытое положение, таким образом прикладывая усилие пружины к закрывающему элементу 10, который надежно прижимает закрывающий конус 11 к седлу 7 клапана.

С другой стороны, количество звездчатых шайб, образующих набор, предпочтительно выбрано так, чтобы сумма определенных свободных осевых расширений звездчатых шайб составляла не более 150 процентов длины хода закрывающего элемента 10. Преимущественно, это предотвращает избыточное напряжение в исполнительном пружинном узле 21 и в седле 7 клапана.

В представленном варианте осуществления звездчатые шайбы 22 расположены так, что плечи 23 соседних звездчатых шайб 22 выполнены с возможностью изгиба в противоположных направлениях. Преимущественно, это обеспечивает достижение большой длины хода с использованием небольшого количества звездчатых шайб в наборе.

Кроме того, опорное кольцо 27 обеспечено между каждой парой соседних звездчатых шайб 22, пружинящие плечи 23 которых выполнены с возможностью изгиба друг к другу при достижении или превышении температуры переключения для предотвращения соединения противоположных плеч, изгибающихся друг к другу. Предпочтительно, опорные кольца 27 выполнены из немагнитного материала, в частности из аустенитной нержавеющей стали.

Далее представлены дополнительные детали запорного клапана и принцип его работы: во время нормальной работы запорный клапан 1 открыт, так как каждая из звездчатых шайб 22 находится в плоской конфигурации. Следовательно, текучая среда может свободно протекать через трубопровод 50 и клапан 1. Например, текучей средой может быть теплоноситель реактора, проходящий из первичного контура охлаждения реактора через трубопровод 50 и клапан 1 по направлению к устройству измерения или отбора проб за пределами защитной оболочки реактора. В случае аварийного выброса теплоносителя реактора внутри защитной оболочки температура (а также давление) теплоносителя вызывает нагревание пружинного узла из-за того, что пружинный узел 21 находится в прямом контакте с теплоносителем реактора. При достижении или превышении температуры переключения звездчатые шайбы принимают расширенную или изогнутую конфигурацию в течение очень короткого времени (обычно от миллисекунд до нескольких секунд) с переводом за счет этого закрывающего элемента 10 из открытого положения в закрытое положение, как описано выше. Как только закрывающий элемент 10 находится в закрытом положении текучая среда скапливается на входной стороне закрывающего элемента 10, что вызывает увеличение давления текучей среды на входной стороне. Если давление на выходной стороне является низким, например, в результате опорожнения или разгерметизации трубопровода 50 после клапана, закрывающее усилие, прижимающее закрывающий элемент 10 к седлу 7 клапана, дополнительно увеличивается. Этот дополнительный герметизирующий эффект усиливается с увеличением разницы давлений между выходной стороной и входной стороной закрывающего элемента 10. Из-за разницы давлений запорный клапан 1 остается закрытым, даже если температура снова падает ниже температуры переключения. Клапан 1 открывается снова, только когда разница давлений опускается до первоначального значения. Этого можно достичь, например, путем сброса давления на входной стороне клапана 1 и/или путем подачи давления на выходной стороне.

Для надежного отслеживания реального положения клапана (открыто/закрыто) запорный клапан 1 согласно представленному варианту осуществления содержит первый и второй индикатор 30, 34 положения, который указывает, находится ли закрывающий элемент 10 в открытом положении или в закрытом положении. Как первый индикатор 30 положения и второй индикатор 34 положения содержит магнитный индикаторный элемент 31, 32, который соединен путем магнитного воздействия с закрывающим элементом 10, чтобы следовать за его перемещением между открытым положением и закрытым положением. В представленном варианте осуществления каждый индикаторный элемент 31, 32 представляет собой шар, выполненный из материала для постоянных магнитов, например, из неодима, железа и бора или самария и кобальта. Закрывающий элемент 10 выполнен из магнитного материала, такого как ферромагнитная нержавеющая сталь. Благодаря этому особому сочетанию материалов каждый из индикаторных элементов 31, 33 соединен путем магнитного воздействия (притягивается) к закрывающему элементу 10. Следовательно, когда закрывающий элемент 10 переводится между открытым и закрытым положением индикаторные элементы 31, 32 за счет магнитного воздействия следуют за перемещением закрывающего элемента 10 между соответствующим первым и соответствующим вторым положением.

Как можно видеть в частности на фиг. 1 и 2, каждый из индикаторных элементов 31, 32 расположен с возможностью перемещения в соответствующем направляющем корпусе 33, 36, которые расположены на противоположных сторонах запорного клапана 1. Каждая из направляющих корпусов 33, 36 содержит вытянутую полость, образующую направляющую канавку для соответствующего индикаторного элемента 31, 32, выравненного параллельно траектории закрывающего элемента 10 между открытым положением и закрытым положением. Как можно дополнительно видеть на фиг. 1 и 2, длина направляющей канавки, то есть длина вытянутой полости, по существу соответствует длине хода закрывающего элемента 10 между открытым положением и закрытым положением. Следовательно, когда закрывающий элемент 10 находится в открытом положении, как показано на фиг. 3 и фиг. 4, каждый из индикаторных элементов 31, 32 находится в своем соответствующем первом положении, в котором он упирается в первый (входной) конец соответствующей направляющей канавки. Аналогично, когда закрывающий элемент 10 находится в закрытом положении (не показано), каждый из индикаторных элементов 31, 32 находится в своем соответствующем втором положении, в котором он упирается во второй (выходной) конец соответствующей направляющей канавки.

Для определения положения закрывающего элемента 10 посредством простого осмотра клапана снаружи направляющий корпус 33 первого индикатор 30 положения содержит два вытянутых смотровых окна 35. Вытянутые смотровые окна 35 расположены на противоположных сторонах направляющего корпуса 33 параллельно направляющей канавке, например, с возможностью открывания обзора индикаторного элемента 31 снаружи вдоль всей направляющей канавки, в частности, когда индикаторный элемент 31 находится в первом положении и втором положении и, таким образом, когда закрывающий элемент 10 находится в открытом или закрытом положении, соответственно.

Напротив, направляющий корпус 36 второго индикатора 34 положения содержит два круглых смотровых окна 37, которые расположены на противоположных сторонах направляющего корпуса 36, например, с возможностью открывания обзора индикаторного элемента 32 снаружи только, когда индикаторный элемент 32 находится во втором положении и, таким образом, когда закрывающий элемент 10 находится в закрытом положении. Однако, когда индикаторный элемент 32 не виден через смотровые окна 37, второй индикатор 34 положения все же неявно указывает, что индикаторный элемент должен быть в первом положении и, таким образом, что закрывающий элемент должен быть в открытом положении. Конечно, возможно, чтобы направляющий корпус 36 содержал одно или более дополнительных (круглых) смотровых окон (не показано), которые расположены, например, с возможностью открывания обзора индикаторного элемента 32 снаружи, когда индикаторный элемент 32 находится в первом положении.

Также возможно, чтобы один или каждый из направляющих корпусов 33, 36 содержал соответствующее смотровое окно только с одной стороны направляющих корпусов 33, 36. Кроме того, возможно, чтобы запорный клапан содержал только один из первого и второго индикатора 30, 34 положения.

Преимущественно, постоянный характер магнитного соединения и возможность определения положения закрывающего элемента посредством простого осмотра обеспечивает надежную и безотказную работу при любых обстоятельствах. В частности, этот вид мониторинга положения не требуют внешнего источника питания и, таким образом, все же надежно работает даже в случае полного отключения электроэнергии на объекте.

Настоящее изобретение относится к запорному клапану (1) для установки в трубопроводе (50), в частности в трубопроводе атомного объекта, такого как атомная электростанция, или в обычном химическом реакторе и на обычной электростанции, для остановки протекания текучей среды по трубопроводу (50) в случае аварии. Клапан (1) содержит корпус (3) клапана, включающий в себя проточный канал (5), проходящий через корпус (3) клапана, закрывающий элемент (10), расположенный по меньшей мере частично в проточном канале (5) и реверсивно переводимый между открытым положением и закрытым положением для открывания или закрывания проточного канала (5) через корпус (3) клапана, исполнительный механизм (20) с неэлектрическим приводом, функционально соединенный с закрывающим элементом (10), для перевода закрывающего элемента (10) из открытого положения в закрытое положение, причем исполнительный механизм (20) выполнен с возможностью приведения в действие за счет протекания текучей среды через проточный канал (5) с достижением или превышением температуры переключения и/или скорости потока переключения во время работы, и индикатор (30, 34) положения для указания того, находится ли закрывающий элемент (10) в открытом положении или в закрытом положении. Индикатор (30, 34) положения содержит по меньшей мере один индикаторный элемент (31, 32), расположенный в корпусе (3) клапана или на нем с возможностью перемещения между первым положением и вторым положением, причем индикаторный элемент (31, 32) соединен путем магнитного воздействия с закрывающим элементом (10) непосредственно путем прямого магнитного взаимодействия между по меньшей мере частью закрывающего элемента и по меньшей мере частью индикаторного элемента или опосредованно путем соединительного элемента, жестко соединенного по меньшей мере с одним из закрывающего элемента или индикаторного элемента, который взаимодействует под действием магнитного поля с соответствующим другим элементом или другим соединительным элементом, который жестко соединен с соответствующим другим элементом, так что индикаторный элемент (31, 32) под действием магнитного поля перемещается в первое положение, когда закрывающий элемент (10) переведен в открытое положение, и во второе положение, когда закрывающий элемент (10) переведен в закрытое положение. 13 з.п. ф-лы, 7 ил.

1. Запорный клапан (1) для установки в трубопроводе (50) для остановки протекания текучей среды по трубопроводу (50) в случае аварии, причем запорный клапан (1) содержит

корпус (3) клапана, включающий в себя проточный канал (5), проходящий через корпус (3) клапана,

закрывающий элемент (10), расположенный по меньшей мере частично в проточном канале (5) и реверсивно переводимый между открытым положением и закрытым положением для открывания или закрывания проточного канала (5) через корпус (3) клапана,

исполнительный механизм (20) с неэлектрическим приводом, функционально соединенный с закрывающим элементом (10), для перевода закрывающего элемента (10) по меньшей мере из открытого положения в закрытое положение, причем исполнительный механизм (20) выполнен с возможностью приведения в действие за счет протекания текучей среды через проточный канал (5) с достижением или превышением температуры переключения и/или скорости потока переключения во время работы, и

по меньшей мере один индикатор (30, 34) положения для указания того, находится ли закрывающий элемент (10) в открытом положении или в закрытом положении,

отличающийся тем, что индикатор (30, 34) положения содержит по меньшей мере один индикаторный элемент (31, 32), расположенный в корпусе (3) клапана или на нем с возможностью перемещения между первым положением и вторым положением, причем индикаторный элемент (31, 32) соединен путем магнитного воздействия с закрывающим элементом (10) непосредственно путем прямого магнитного взаимодействия между по меньшей мере частью закрывающего элемента и по меньшей мере частью индикаторного элемента или опосредованно путем соединительного элемента, жестко соединенного по меньшей мере с одним из закрывающего элемента или индикаторного элемента, который взаимодействует под действием магнитного поля с соответствующим другим элементом или другим соединительным элементом, который жестко соединен с соответствующим другим элементом, так что индикаторный элемент (31, 32) под действием магнитного поля перемещается в первое положение, когда закрывающий элемент (10) переведен в открытое положение, и во второе положение, когда закрывающий элемент (10) переведен в закрытое положение.

2. Запорный клапан (1) по п. 1, в котором индикаторный элемент (31, 32) виден снаружи корпуса (3) клапана, когда он находится по меньшей мере в одном из первого положения или второго положения.

3. Запорный клапан (1) по любому из предшествующих пунктов, в котором индикаторный элемент (31, 32) и/или соединительный элемент индикатора, жестко соединенный с индикаторным элементом (31, 32), содержит материал для постоянных магнитов.

4. Запорный клапан (1) по п. 3, в котором индикаторный элемент (31, 32) и/или соединительный элемент индикатора, жестко соединенный с индикаторным элементом (31, 32), содержит постоянный магнит из неодима, железа и бора или постоянный магнит из самария и кобальта.

5. Запорный клапан (1) по любому из предшествующих пунктов, в котором индикаторный элемент (31, 32) имеет форму шара.

6. Запорный клапан (1) по любому из предшествующих пунктов, в котором индикаторный элемент (31, 32) является направляемым с возможностью перемещения между первым положением и вторым положением в направляющем корпусе (33, 36).

7. Запорный клапан (1) по п. 6, в котором направляющий корпус (33, 36) содержит по меньшей мере одно смотровое окно (35, 37), в частности по меньшей мере одно открытое смотровое окно (35, 37), выполненное и расположенное с возможностью открывания обзора индикаторного элемента (31, 32) снаружи корпуса (3) клапана, когда индикаторный элемент (31, 32) находится по меньшей мере в одном из первого положения или второго положения.

8. Запорный клапан (1) по любому из предшествующих пунктов, в котором закрывающий элемент (10) и/или закрывающий соединительный элемент, жестко соединенный с закрывающим элементом (10), содержит магнитный материал.

9. Запорный клапан (1) по любому из предшествующих пунктов, в котором корпус (3) клапана выполнен из немагнитного материала, в частности из аустенитной нержавеющей стали.

10. Запорный клапан (1) по любому из предшествующих пунктов, в котором исполнительный механизм (20) с неэлектрическим приводом содержит пружинный узел (21) исполнительного механизма, функционально соединенный с закрывающим элементом (10) и расположенный в проточном канале (5) так, чтобы находиться в прямом контакте с текучей средой, протекающей через проточный канал (5) во время работы, причем пружинный узел (21) содержит материал с эффектом памяти формы и выполнен с возможностью изменения своей формы при достижении или превышении температуры переключения из-за нагревания текучей средой, тем самым переводя закрывающий элемент (10) из открытого положения в закрытое положение.

11. Запорный клапан (1) по п. 10, в котором пружинный узел (21) исполнительного механизма содержит набор звездчатых шайб (22), каждая из которых содержит прокладочное кольцо (23) и по меньшей мере три пружинящих плеча (24), проходящих в форме звезды радиально наружу от прокладочного кольца (23), причем при достижении или превышении температуры переключения каждая звездчатая шайба (22) испытывает определенное осевое расширение вдоль продольной оси набора из-за изгиба ее плеч (24) в направлении, поперечном плоскости, определяемой прокладочным кольцом (23).

12. Запорный клапан (1) по п. 11, в котором звездчатые шайбы (22) расположены так, что плечи (24) соседних звездчатых шайб (22) выполнены с возможностью изгиба в противоположных направлениях.

13. Запорный клапан (1) по любому из пп. 11 или 12, в котором количество звездчатых шайб (22), образующих набор, выбрано так, что сумма определенных свободных осевых расширений всех звездчатых шайб (22) составляет по меньшей мере 110 процентов длины хода закрывающего элемента (10) между открытым положением и закрытым положением и/или не более 150 процентов длины хода закрывающего элемента (10) между открытым положением и закрытым положением.

14. Запорный клапан (1) по любому из пп. 11-13, дополнительно содержащий по меньшей мере одно опорное кольцо (27) между каждой парой соседних звездчатых шайб (22) или между каждой парой соседних звездчатых шайб (22), плечи (24) которых выполнены с возможностью изгиба друг к другу при достижении или превышении температуры переключения.

| WO 2017042189 A1, 16.03.2017 | |||

| US 2018119879 A1, 03.05.2018 | |||

| КЛАПАН С УПРАВЛЕНИЕМ ОТ ТЕРМОЭЛЕМЕНТА | 1948 |

|

SU80119A1 |

| Раздвижной сердечник (скалка) для изготовления асбоцементных труб | 1932 |

|

SU31243A1 |

| US 3626474 A, 07.12.1971. | |||

Авторы

Даты

2024-07-16—Публикация

2020-12-08—Подача