Изобретение относится к радиоэлектронной аппаратуре и может быть использовано при изготовлении волноводных устройств, например, волноводных секций, как с одинарными, так и со сдвоенными волноводами прямоугольного сечения и фланцами, входящих в состав волноводно-распределительной системы устройств СВЧ с обеспечением пайки в расплаве солей.

Из уровня техники известен способ изготовления волновода (Патент на изобретение RU №2571306, МПК: Н01Р 3/12, опубликован 20.12.2015). Способ включающий гибку отрезка трубы прямоугольного сечения, выполненной из латуни, и соединение каждого из его концевых участков с фланцем, в котором отрезок трубы перед гибкой подвергают нагреву. Каждый из концевых участков отрезка трубы, выполненный из латуни, содержащей 62-65% меди и 35-38% цинка, калибруют до достижения необходимых внутренних размеров на глубину, большую зоны соединения каждого из концевых участков с фланцем, при этом отрезок трубы подвергают индукционному нагреву в зоне гибки и зонах калибровки до температуры 300-350°С.

К недостаткам данного способа относится:

- узкая область применения - только для латунных труб типа Л63;

- изготовление волновода только в виде одного отрезка трубы с фланцами;

- невозможность выполнения волноводных секций, как с одинарными, так и со сдвоенными волноводами из труб прямоугольного сечения.

Наиболее близким по технической сущности и достигаемым результатам к заявляемому решению является способ пайки волноводных устройств сложной конфигурации из алюминиевых сплавов (Патент на изобретение RU №2691433, МПК: B23K 1/00, H01P 11/00, опубликован 13.06.2019), включающий подготовку деталей к пайке, сборку деталей в узлы с размещением и фиксацией припоя в местах пайки, предварительный подогрев сборки, пайку во флюсовой ванне, удаление остатков флюса и контроль качества паяных узлов, при этом пайку осуществляют припоем системы Al-Si-Ge, причем предварительно производят отжиг упомянутого припоя при температуре 370±10°С в течение 10-15 мин, его выдержку при комнатной температуре не менее 30 мин и формирование припоя с получением заготовок заданной формы.

К недостаткам данного способа относится невозможность выполнения волноводных секций, как с одинарными, так и со сдвоенными волноводами из труб прямоугольного сечения из-за отсутствия способа размещения и фиксирования припоя, с выполнением его необходимой конфигурации, для обеспечения пайки в расплаве солей.

Техническая проблема, решаемая созданием данного способа, заключается в невозможности выполнения волноводных секций, как с одинарными, так и со сдвоенными волноводами из труб прямоугольного сечения из-за отсутствия способа размещения и фиксирования припоя, с выполнением его необходимой конфигурации, для обеспечения пайки в расплаве солей.

Технический результат, на достижение которого направлен заявляемый способ, заключается в обеспечении сборки волноводных труб и фланцев в волноводную секцию сложной конфигурации, способе формирования, размещения и фиксирования припоя, компактном размещении волноводных труб между двумя фланцами с целью снижения массогабаритных характеристик секции с обеспечением пайки в расплаве солей.

Технический результат достигается тем, что способ сборки волноводных устройств сложной конфигурации под пайку в расплаве солей, включающий подготовку деталей к пайке, сборку деталей в узлы с размещением и фиксацией припоя в местах пайки, предварительный подогрев сборки, пайку, удаление остатков флюса и контроль качества паяных узлов, пайку осуществляют припоем, причем предварительно производят отжиг упомянутого припоя, и формование припоя с получением заготовок заданной формы.

В отличие от прототипа способ включает в себя четыре этапа. На первом этапе из волноводных труб прямоугольного сечения выполняют заготовки с посадочными поясками на их концевых участках с выполнением волноводных труб для сдвоенных волноводов с обработкой поверхности одной из широких сторон трубы в одной плоскости с посадочными поясками, после чего проводят калибровку внутреннего канала волноводных труб, далее выполняют фланцы с окнами с занижениями прямоугольной формы, симметричными окнам как под одинарные волноводные трубы, так и сдвоенные, затем проводят операцию травления волноводных труб и фланцев.

На втором этапе подготавливают припой путем формования его в листовую плоскую заготовку в виде ленты-фольги с последующим отжигом при температуре 540-545°С в течение 30 мин и травлением, далее выполняют формирование из ленты - фольги деталей прямоугольной формы и заготовок деталей крестообразной формы, в которых выполнено не более двух окон соразмерных каналам волноводной трубы, и лепестками, ширина которых соразмерна посадочным пояскам.

На третьем этапе выполняют формирование из заготовок деталей крестообразной формы колпачков прямоугольной формы с внутренними размерами, соответствующими посадочным пояскам волноводных труб с последующей их установкой в занижения ступенчатых окон фланцев.

На четвертом этапе волноводные трубы посадочными поясками устанавливают в колпачки, при этом между сдвоенными волноводными трубами в зоне посадочных поясков размещают детали прямоугольной формы, далее выполняют отгиб лепестков колпачков с образованием одинакового угла α между поверхностью волноводных труб и лепестками, с их последующим деформированием и фиксацией лепестков путем уплотнения прижатием к фланцам, далее собранное волноводное устройство помещают в печь предварительного подогрева с последующим погружением в расплав солей, производят пайку, затем выполняют промывку устройства с целью удаления остатков флюса, причем промежуток между временем завершения операции пайки и временем начала операции удаления флюса составляет не более 20 мин, и производят контроль качества паяных узлов.

Сущность способа поясняется чертежами, где:

Фиг. 1 - общий вид волноводной секции в сборе;

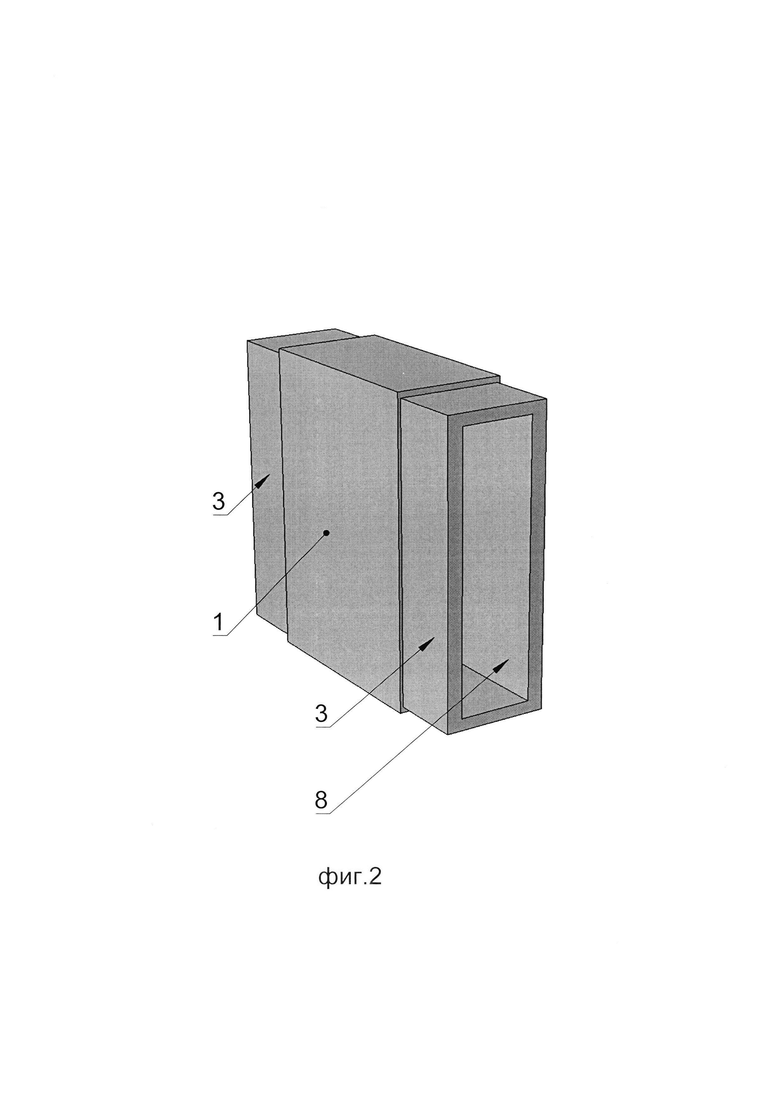

Фиг. 2 - вид волноводной трубы с посадочными поясками для одинарного волновода;

Фиг. 3 - вид волноводной трубы с посадочными поясками для сдвоенного волновода;

Фиг. 4 - общий вид фланца;

Фиг. 5 - сечение А-А Фиг. 4;

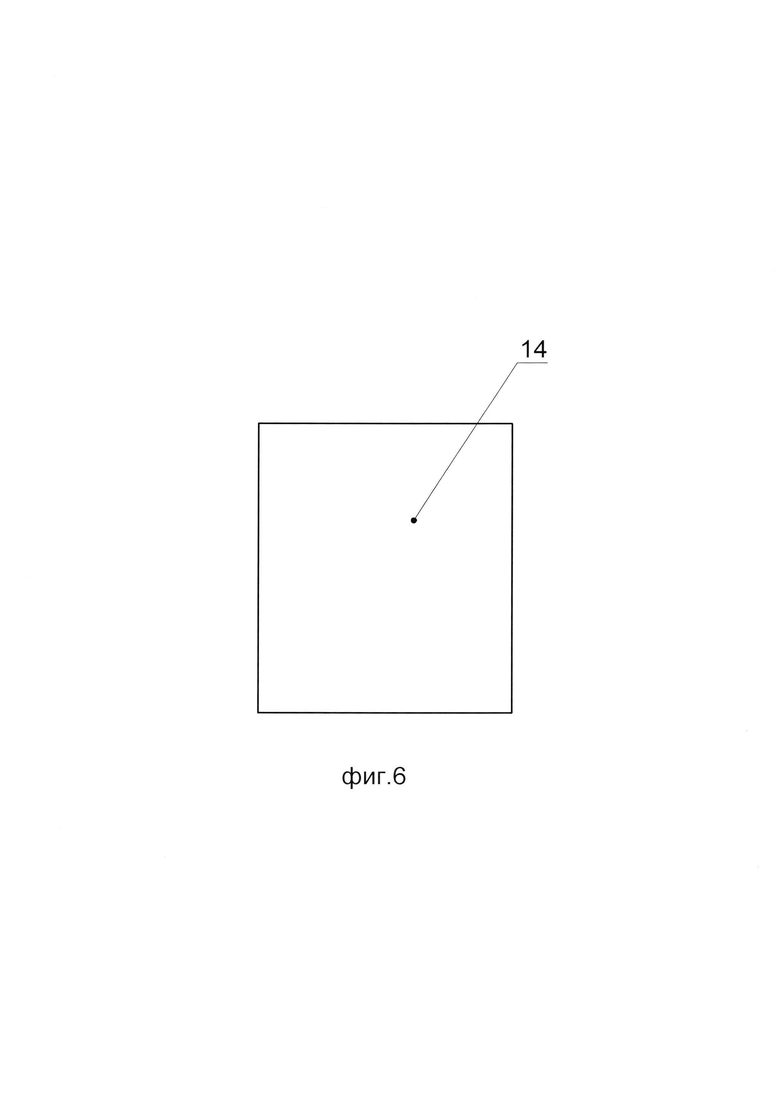

Фиг. 6 - заготовка детали прямоугольной формы из ленты - фольги для сдвоенных волноводов;

Фиг. 7 - заготовка детали крестообразной формы из ленты - фольги с одним окном;

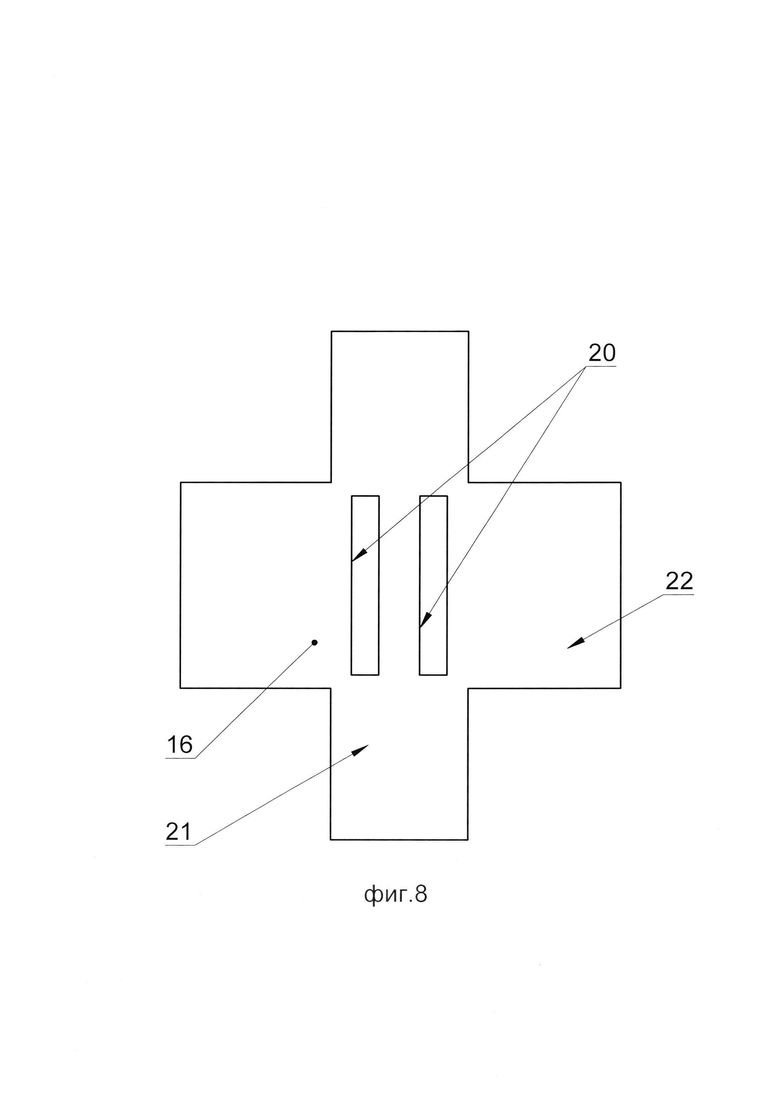

Фиг. 8 - заготовка детали крестообразной формы из ленты - фольги с двумя окнами;

Фиг. 9 - вид Б Фиг. 4 ступенчатого окна с занижением прямоугольной формы под одинарную волноводную трубу;

Фиг. 10 - вид В Фиг. 4 ступенчатого окна с занижением прямоугольной формы под сдвоенные волноводные трубы;

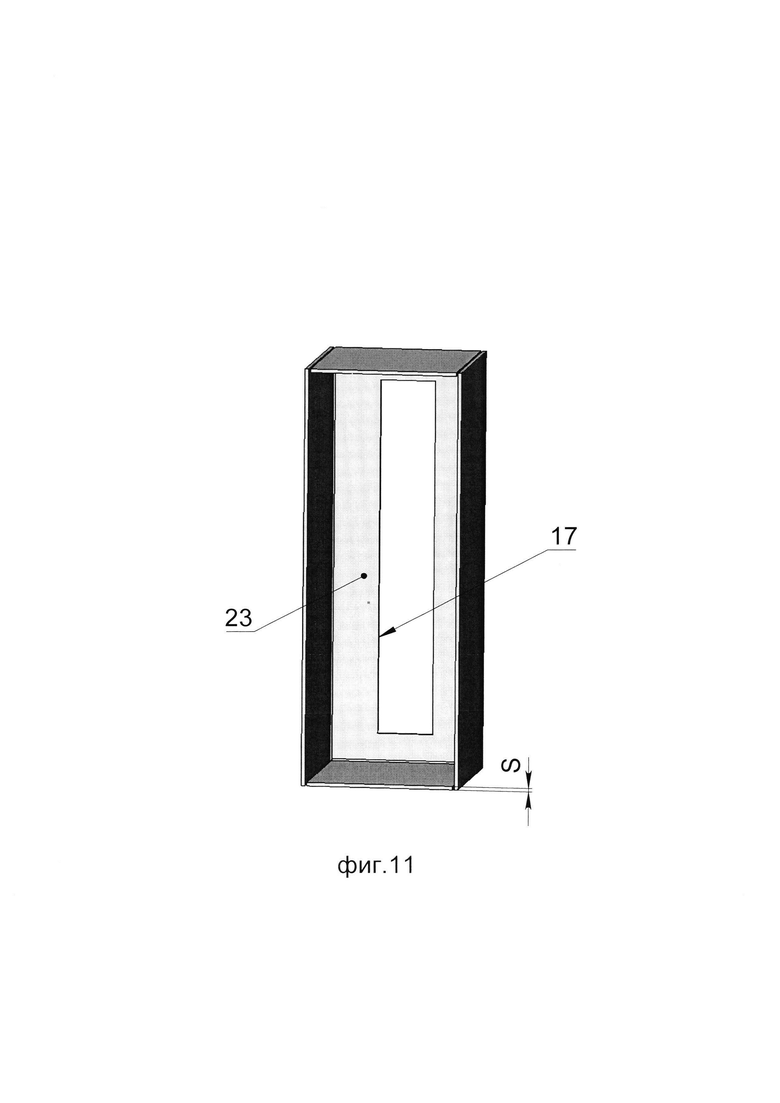

Фиг. 11 - колпачок, сформированный из заготовки детали Фиг. 7 крестообразной формы из ленты - фольги с одним окном;

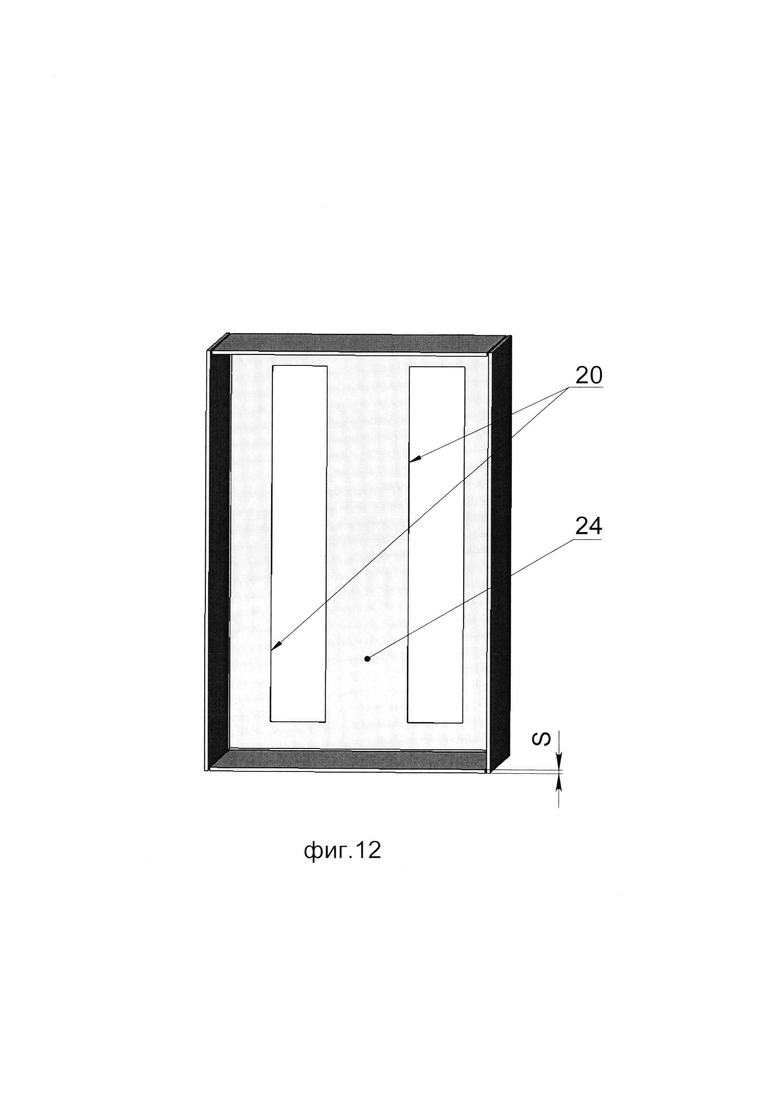

Фиг. 12 - колпачок, сформированный из заготовки детали Фиг. 8 крестообразной формы из ленты - фольги с двумя окнами;

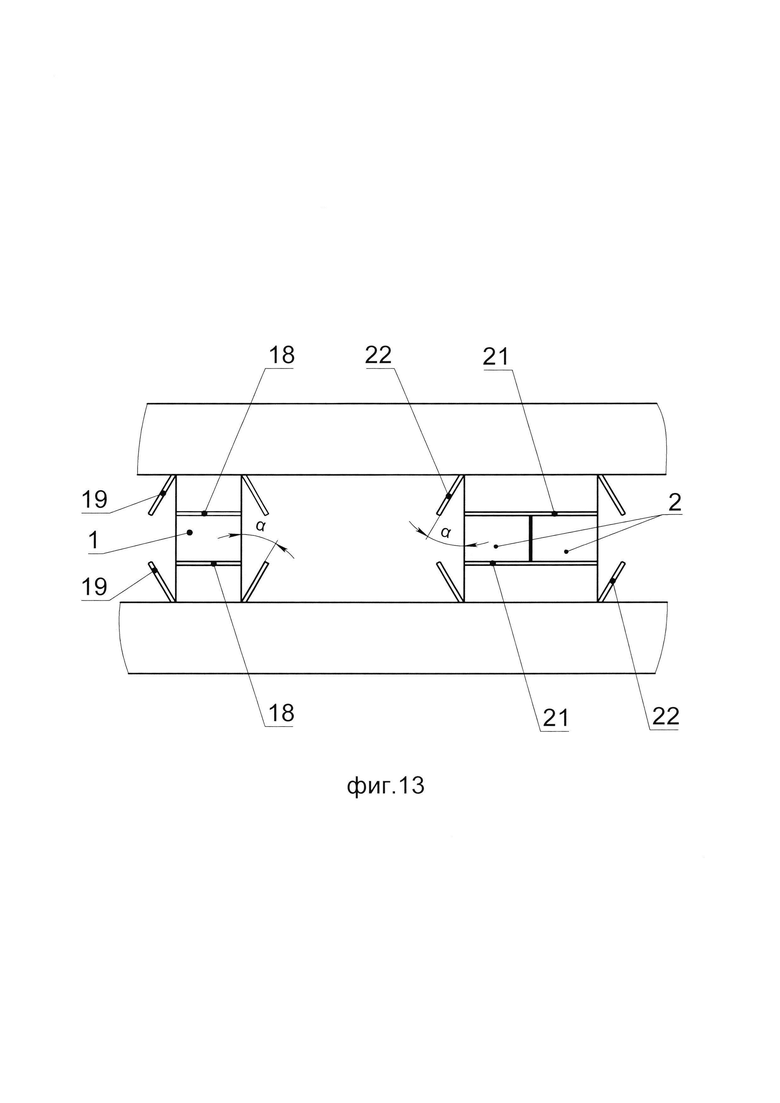

Фиг. 13 - вид волноводной секции с волноводными трубами и колпачками с отогнутыми лепестками установленными во фланцы;

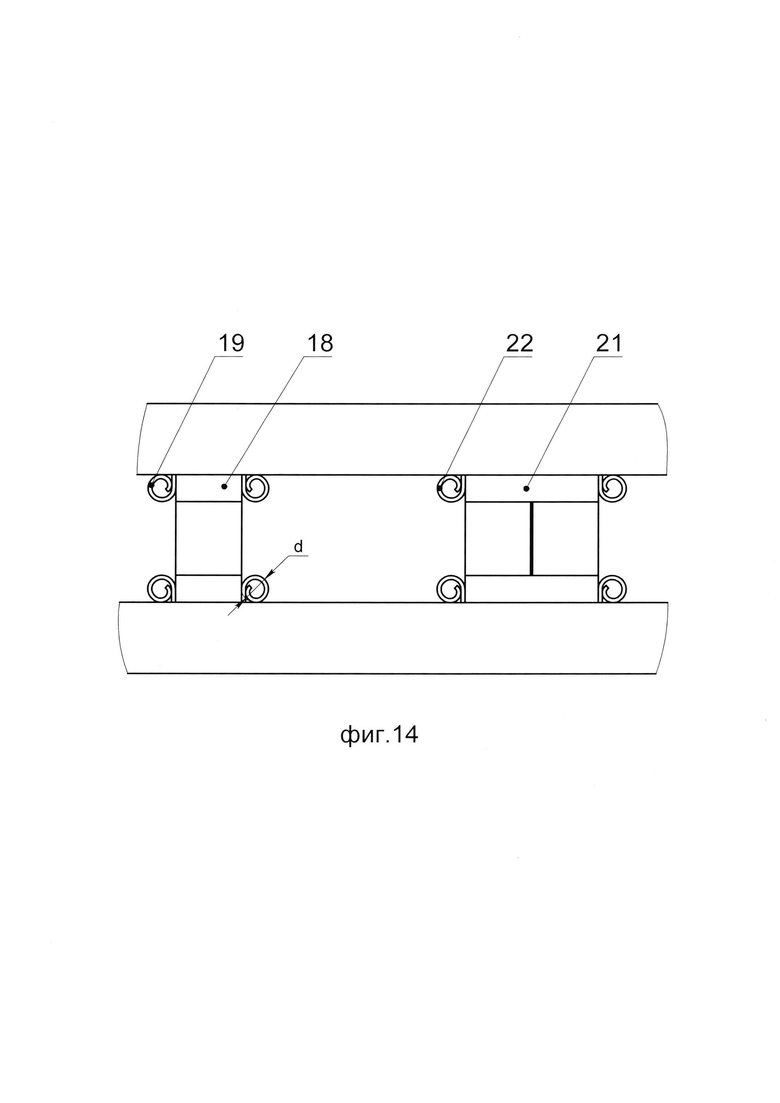

Фиг. 14 - вид волноводной секции с волноводными трубами и колпачками со сформированными лепестками с приданием им формы близкой к цилиндрической установленными во фланцы;

Фиг. 15 - вид волноводной секции с уплотнением сформованных лепестков с прижатием к фланцам.

Узел волноводной секции, включает как одинарные 1 (фиг.1, 2, 13), так и сдвоенные трубы 2 (фиг.1, 3, 13) с посадочными поясками 3 (фиг.2), 4 (фиг.3), фланцы 5 (фиг.1), припой 6 (фиг.1).

Предлагаемый способ изготовления волноводной секции, как с одинарными, так и со сдвоенными волноводными трубами прямоугольного сечения 1, 2, фланцами 5, входящей в состав устройств СВЧ осуществляют в четыре этапа.

Первый этап.

Из волноводной трубы прямоугольного сечения выполняют заготовки волноводных труб 1, 2 с посадочными поясками 3, 4 на их концевых участках, например, протягиванием парными протяжками на вертикальном протяжном оборудовании, фрезерованием парными дисковыми фрезами, фрезерованием в универсальном приспособлении концевой фрезой и т.д.

Волноводные трубы 2 для сдвоенных волноводов для обеспечения компактности устройства выполняют с обработкой поверхности 7 (фиг.3) одной из широких сторон трубы 2 в одной плоскости с посадочным пояском 4.

Выполняют калибровку внутреннего канала 8 (фиг.2), 9, (фиг.3) волноводных труб 1, 2, например, на глубину от 8 до 10 мм.

Выполняют фланцы 5 с окнами 10 (фиг.4, 5, 9), 11 (фиг.4, 5, 10), с занижениями 12 (фиг.5, 9), 13 (фиг.5, 10), прямоугольной формы, симметричными окнам 10, 11 как под одинарные волноводные трубы 1, так и сдвоенные 2 с последующей операцией травления волноводных труб 1, 2 и фланцев 5.

Роль первого этапа способа заключается в изготовлении паяемых деталей требуемой конфигурации волноводной секции, с возможностью последующей их фиксации между собой.

Второй этап.

Производят подготовку припоя 6, например, методом пластической деформации - раскатки его в виде ленты - фольги толщиной 0,05-0,06 мм с последующим отжигом для удаления наклепа при температуре 540-545°С в течение 30 мин, охлаждением до комнатной температуры и травлением.

Затем из ленты - фольги формируют детали 14 (фиг.6), и заготовки деталей 15 (фиг.7), 16 (фиг.8) требуемой конфигурации:

- прямоугольной формы 14 для размещения между сдвоенными волноводными трубами 2;

- крестообразной формы 15 с одним окном 17 (фиг.7, 11) соразмерным каналу волноводной трубы 1 и лепестками 18, 19 (фиг.7, 13, 14, 15) различной ширины для одинарной волноводной трубы 1;

- крестообразной формы 16 с двумя окнами 20 (фиг.8, 12) соразмерными каналам волноводных труб 2 и лепестками 21, 22 (фиг.8, 13, 14, 15) различной ширины для сдвоенных волноводных труб 2.

Роль второго этапа способа заключается в подготовке припоя 6, например, методом пластической деформации - раскатки с формированием из ленты - фольги деталей 14 и заготовок деталей 15, 16 требуемой конфигурации.

Третий этап.

Из заготовок деталей 15, 16 производят формирование колпачков 23 (фиг.11), 24 (фиг.12) с внутренними размерами соответствующими посадочным пояскам 3, 4 волноводных труб 1, 2 с последующей их установкой в занижения 12, 13 ступенчатых окон 10, 11 фланцев 5.

С целью обеспечения идентичности внутренних размеров колпачков 23, 24 и их позиционирования в занижениях 12, 13 ступенчатых окон 10, 11 фланцев 5, данные операции и последующие выполняют с применением, например, технологических оправок, при их наличии (не показаны), на которых формируют колпачки 23, 24 и на них же устанавливают в занижения 12, 13 ступенчатых окон 10, 11 фланцев 5 или указанные колпачки 23, 24 формируют непосредственно на посадочных поясках 3, 4 труб 1, 2.

Роль третьего этапа способа заключается в выполнении технологических операций по формированию колпачков 23, 24 из заготовок деталей 15, 16 и их установка в ступенчатые окна 10, 11 фланцев 5.

Четвертый этап.

Производят сборку волноводной секции путем выполнения следующих операций:

- извлекают технологические оправки, при их наличии (условно не показаны), из установленных колпачков 23, 24. Размещают волноводные трубы 1, 2 посадочными поясками 3 в колпачках 23 и посадочными поясками 4 в колпачках 24. При этом между сдвоенными волноводными трубами 2, в зоне посадочных поясков 4 размещают деталь прямоугольной формы 14.

- осуществляют отгиб лепестков 18, 19 колпачков 23 от волноводной трубы 1 и лепестков 21, 22 колпачков 24 от сдвоенных волноводных труб 2 с образованием одинакового угла а (фиг.13) между поверхностью волноводных труб 1, 2 и лепестками 18, 19 и 21, 22;

- выполняют деформирование лепестков 18, 19 и 21, 22, например, скруткой с приданием формы, например, близкой к цилиндрической, как наиболее оптимальной, диаметром d (фиг.13):

d≥50S,

где: d - диаметр деформированных лепестков колпачков;

S - толщина лепестков колпачков (фиг.11, 12).

Далее уплотняют сформированные таким образом лепестки 18, 19 и 21, 22 путем прижатия их к фланцам 5, что обеспечивает дозированное и компактное размещение припоя 6.

Собранную таким образом волноводную секцию фиксируют в технологическом приспособлении, далее помещают в печь предварительного подогрева с последующим погружением в ванну с расплавом солей. Например, при габаритах волноводной секции 995x224x36 мм и массе 2,83 кг время выдержки в печи подогрева 60 мин при температуре 540-545°С, время выдержки в расплаве солей 15-20 мин при температуре 600±5°С.

Не позднее 20 мин после пайки в расплаве солей производится промывка волноводной секции с целью удаления остатков флюса.

Далее выполняют контроль качества паяных узлов, например, проверкой на герметичность, для этого создают давление 0,245±0,015 МПа (2,5±0,15 кгс/см2). Постоянство давления в течение не менее 30 мин свидетельствует о качестве пайки.

Роль четвертого этапа способа заключается в выполнении технологических операций по размещению волноводных труб 1, 2 в колпачки 23, 24, формировании лепестков 18, 19 и 21, 22 методом их деформации определенной формы близкой к цилиндрической и уплотнении сформированных лепестков прижатием к внутренней поверхности фланцев 5 с последующей фиксацией волноводной секции в технологическом приспособлении, с подогревом в печи и выполнением операции пайки в расплаве солей волноводного устройства с последующей промывкой и контролем качества пайки.

Примером использования способа сборки волноводного устройства сложной конфигурации под пайку в расплаве солей может служить устройство собранное из деталей в виде волноводных труб 1, 2, например, из труб прямоугольного сечения из алюминия марки АД33 ТУ 1-9-142-72, или труб прямоугольных из алюминия марки АД0, АД00 ТУ 1-9-194-72, фланцев 5, например, из листа АМцН2, а также припоя 6, например, в виде ленты из силумина СИЛ-1С выполненной методом пластической деформации, например, раскатки с последующим отжигом при температуре 540-545°С в течение 30 мин и травлением. Это необходимо для удаления наклепа и придания пластичности необходимой для операций по выполнению деталей 14 и заготовок деталей 15, 16 требуемой конфигурации и формирования колпачков 23, 24.

Размещением колпачков 23, 24 в ступенчатых окнах 10, 11 фланцев 5 с последующим формированием лепестков 18, 19, 21, 22 колпачков 23, 24 с их деформированием в виде уплотнения сформованных лепестков 18, 19, 21, 22 прижатием к фланцам 5 фиксированием в технологическом приспособлении с последующей выдержкой в печи подогрева и выполнением операции пайки в расплаве солей данного устройства. Далее выполняют промывку с целью удаления остатков флюса не позднее 20 мин после пайки.

Затем выполняют контроль качества паяных узлов проверкой на герметичность, для чего создают давление 0,245±0,015 МПа (2,5±0,15 кгс/см2), которое должно оставаться постоянным в течение не менее 30 мин. Это свидетельствует о качестве пайки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления узла волноводнораспределительной системы сложной конфигурации | 2022 |

|

RU2792017C1 |

| Волноводная нагрузка высокой мощности | 2022 |

|

RU2784331C1 |

| Способ пайки волноводных устройств сложной конфигурации из алюминиевых сплавов | 2018 |

|

RU2691433C1 |

| ВОЛНОВОДНЫЙ РАСПРЕДЕЛИТЕЛЬ ДЛЯ ФАЗИРОВАННОЙ АНТЕННОЙ РЕШЕТКИ С ОПТИМИЗИРОВАННЫМИ ХАРАКТЕРИСТИКАМИ ИЗЛУЧЕНИЯ | 2006 |

|

RU2330357C1 |

| ВОЛНОВОДНЫЙ РАСПРЕДЕЛИТЕЛЬ ДЛЯ ФАР С ОПТИМИЗИРОВАННЫМИ ХАРАКТЕРИСТИКАМИ ИЗЛУЧЕНИЯ | 2010 |

|

RU2428771C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛНОВОДНЫХ СВЧ-УСТРОЙСТВ И ЭЛЕМЕНТОВ НА 3D-ПРИНТЕРЕ МЕТОДОМ ПОСЛОЙНОГО НАПЛАВЛЕНИЯ НИТЕВОГО КОМПОЗИЦИОННОГО АБС-ПЛАСТИКА | 2016 |

|

RU2642791C1 |

| Антенный излучатель | 2018 |

|

RU2680733C1 |

| Способ термообработки сплава системы Al-Si-Ge | 2018 |

|

RU2688101C1 |

| ВОЛНОВОДНАЯ НАГРУЗКА | 2007 |

|

RU2340049C1 |

| ВОЛНОВОДНОЕ ГЕРМЕТИЗИРУЮЩЕЕ ОКНО | 2009 |

|

RU2400873C1 |

Изобретение может быть использовано при изготовлении пайкой в расплаве солей волноводных устройств, например, волноводных секций с волноводными трубами прямоугольного сечения и фланцами, входящими в состав волноводно-распределительной системы устройств СВЧ. Из волноводных труб прямоугольного сечения изготавливают заготовки для волноводов с посадочными поясками на их концевых участках и проводят травление волноводных труб и фланцев. Формируют из ленты припоя детали прямоугольной формы и заготовки деталей крестообразной формы, окна которой соразмерны каналам волноводной трубы, и формируют колпачки прямоугольной формы с внутренними размерами, соответствующими посадочным пояскам волноводных труб. Устанавливают колпачки в занижения ступенчатых окон фланцев. Волноводные трубы посадочными поясками устанавливают в колпачки. Собранное волноводное устройство помещают в печь предварительного подогрева, а затем погружают в расплав солей для осуществления пайки. Не более чем через 20 мин после завершения пайки выполняют промывку устройства для удаления остатков флюса и проводят контроль качества пайки полученного волноводного устройства. Способ обеспечивает размещение и фиксирование припоя необходимой конфигурации, для обеспечения пайки в расплаве солей волноводных секций как с одинарными, так и со сдвоенными волноводными трубами. 1 н. и 4 з.п. ф-лы, 15 ил.

1. Способ изготовления волноводного устройства пайкой в расплаве солей, отличающийся тем, что его осуществляют в четыре этапа:

на первом этапе изготавливают паяемые детали волноводной секции, при этом из волноводных труб прямоугольного сечения изготавливают заготовки для одинарных и сдвоенных волноводов с посадочными поясками на их концевых участках, причем для сдвоенных волноводов обрабатывают поверхность одной из широких сторон трубы в одной плоскости с посадочными поясками, затем проводят калибровку внутреннего канала волноводных труб и далее подготавливают фланцы со ступенчатыми окнами, имеющими занижения прямоугольной формы, симметричные окнам, под одинарные или сдвоенные волноводные трубы, после чего проводят травление волноводных труб и фланцев,

на втором этапе подготавливают припой путем его формования в листовую плоскую заготовку в виде ленты-фольги, последующего отжига при температуре 540-545°С в течение 30 мин и травления, затем формируют из ленты-фольги детали прямоугольной формы, а также заготовки деталей крестообразной формы, каждая из которых имеет не более двух окон, соразмерных каналам волноводной трубы, и лепестки, ширина которых соразмерна посадочным пояскам,

на третьем этапе из заготовок деталей крестообразной формы формируют колпачки прямоугольной формы с внутренними размерами, соответствующими посадочным пояскам волноводных труб, и устанавливают колпачки в занижения ступенчатых окон фланцев,

на четвертом этапе волноводные трубы посадочными поясками устанавливают в колпачки, причем между сдвоенными волноводными трубами в зоне посадочных поясков размещают упомянутые детали прямоугольной формы, затем отгибают лепестки колпачков под одинаковым углом α между поверхностью волноводных труб и лепестками с их последующим деформированием и фиксацией лепестков путем уплотнения прижатием к фланцам, далее собранное волноводное устройство помещают в печь предварительного подогрева, а затем погружают в расплав солей для осуществления пайки, затем не более чем через 20 мин после завершения пайки выполняют промывку устройства для удаления остатков флюса, после чего проводят контроль качества пайки полученного волноводного устройства.

2. Способ по п. 1, отличающийся тем, что толщина ленты-фольги составляет 0,05-0,06 мм.

3. Способ по п. 1, отличающийся тем, что деформирование лепестков осуществляют скруткой до получения цилиндрической формы диаметром d, выбранным из условия:

d≥50S, где:

S - толщины лепестков колпачков.

4. Способ по п. 1, отличающийся тем, что калибровку внутреннего канала волноводных труб выполняют на глубину от 8 до 10 мм.

5. Способ по п. 1, отличающийся тем, что контроль качества пайки выполняют путем проверки на герметичность при давлении 0,245±0,015 МПа в течение не менее 30 мин.

| Способ пайки волноводных устройств сложной конфигурации из алюминиевых сплавов | 2018 |

|

RU2691433C1 |

| Способ изготовления узла волноводнораспределительной системы сложной конфигурации | 2022 |

|

RU2792017C1 |

| СПОСОБ ПАЙКИ ВОЛНОВОДНЫХ ТРАКТОВ | 2016 |

|

RU2647964C2 |

| СПОСОБ ОЦЕНКИ ЭФФЕКТИВНЫХ ./МОЩНОСТЕЙ НЕФТЕГАЗОВЫХ КОЛЛЕКТОРОВ | 0 |

|

SU182629A1 |

| CN 205828606 U, 21.12.2016. | |||

Авторы

Даты

2024-07-24—Публикация

2023-08-04—Подача