Изобретение относится к кабельной технике, в частности к технологии изготовления силовых кабелей с пропитанной бумажной изоляцией, используемых для передачи электрической энергии.

Известен способ изготовления силовых кабелей с пропитанной бумажной изоляцией по ГОСТ 18410-73, включающий резку целлюлозной кабельной бумаги на ленты, изолирование токопроводящих жил бумажными лентами, скрутку токопроводящих жил и наложение поясной изоляции, экранирование поясной изоляции, приготовление диэлектрического пропиточного состава на основе кабельного масла и канифоли, сушку под вакуумом при остаточном давлении 5-10 мм рт.ст. и температуре до 125°С и пропитку изоляции при температуре до 140°С последовательно в два или несколько чередующихся этапов под вакуумом при остаточном давлении 5-10 мм рт.ст. и атмосферном давлении, охлаждение и слив пропиточного состава из котла, наложение металлической оболочки и защитных покровов. Данный способ широко используется на кабельных заводах РФ. Известен также способ изготовления силовых кабелей с бумажной изоляцией, пропитанной нестекающим составом, по патенту №2087958, Россия (прототип), включающий подготовку бумаги, варку пропиточного состава, содержащего техническое изоляционное масло, канифоль и полиэтиленовый воск, наложение на жилы бумажной изоляции, сушку, пропитку нагретым до 180°С пропиточным составом в вакуумном котле в два этапа под вакуумом и атмосферном давлении, слив пропиточного состава из котла, охлаждение и последующее наложение оболочки, брони и защитных покровов. Подготовка бумаги по прототипу заключается в ее нарезке на ленты определенной ширины. Практическое использование способа изготовления силовых кабелей с бумажной изоляцией по патенту №2087958 в части пропитки бумажной изоляции при температуре более 150°С приведет к снижению степени полимеризации бумаги и к существенному ухудшению механических и диэлектрических свойств пропитанной бумажной изоляции.

Недостатками описанных способов изготовления силовых кабелей с пропитанной бумажной изоляцией являются также:

- пониженная технологичность из-за высокой гигроскопичности и пористости бумаги;

- повышенный расход материалов кабеля.

Известно, что пропитанная бумажная изоляция не является преградой от проникновения ионизированных газовых частиц по всей толщине изоляции. Ионизированные частицы свободно проходят через микропоры бумаги из натуральных целлюлозных волокон и вызывают лавинообразное нарастание ионизационных процессов в газовых включениях пропитанной бумажной изоляции, в том числе бумажных порах, приводящих к частичным разрядам и пробою кабеля. По этой причине ионизационный пробой характерен исключительно для кабелей с пропитанной бумажной изоляцией по ГОСТ 18410-73. Все эти недостатки прототипа снижают качество пропитанной бумажной изоляции, а также качество и надежность силовых кабелей.

Технической задачей изобретения является разработка способа изготовления кабелей с пропитанной бумажной изоляцией, существенно превосходящего прототип по технологичности, производительности и экономичности, а также обеспечивающего получение высококачественных и высоконадежных силовых кабелей при использовании отечественного сырья.

Технический результат достигается тем, что на бумагу наносят многослойное полимерное покрытие, состоящее из адгезионного слоя толщиной (3-5) мкм на основе маслорастворимого активатора отверждения пропиточного состава с температурой плавления (90-120)°С и ионного барьера в виде масло-термостойкого микропористого полимерного покрытия толщиной (5-30) мкм с температурой эксплуатации (150-300)°С, ленты из полученного композиционного материала на бумажной основе накладывают на токопроводящие жилы по спирали в чередующихся направлениях полимерным покрытием наружу, сушку кабеля проводят под вакуумом при температуре (125-140)°С за счет электрического разогрева всех токопроводящих жил и обогрева вакуумного котла паром, пропитку кабеля проводят до полного растворения адгезионного слоя полимерного покрытия в пропиточном составе внутри изоляции, отделения полимерного покрытия от бумажной основы и заполнения изоляции и многопроволочных жил пропиточным составом, а в процессе охлаждения пропиточного состава изоляцию уплотняют за счет усадки полимерного покрытия, при этом получают удельное электрическое сопротивление изоляции не менее 230 МОм-км/мм.

Общими признаками способа изготовления кабеля по прототипу и предлагаемого способа являются: подготовка бумаги, изолирование токопроводящих жил бумажными лентами, скрутка изолированных жил с заполнением пространства между жилами жгутами из волокнистых материалов и наложением поясной изоляции из бумажных лент, экранирование жил и изоляции лентами из электропроводящего материала, варка диэлектрического пропиточного состава, сушка под вакуумом и пропитка изоляции последовательно в два или несколько чередующихся этапов под вакуумом и атмосферном давлении, охлаждение и слив пропиточного состава из котла, наложение металлической оболочки и защитных покровов. В то же время предложенный способ отличается от способа по прототипу доработкой бумаги и получением на ее основе лент композиционного материала с другими параметрами и характеристиками, технологией наложения лент композиционного материала на бумажной основе на токопроводящие жилы, технологическими режимами сушки, пропитки и охлаждения кабеля.

Предлагаемый способ изготовления силовых кабелей с пропитанной бумажной изоляцией включает доработку бумаги с нанесением на нее многослойного полимерного покрытия, экранирование токопроводящих жил лентами из электропроводящего материала, изолирование жил лентами доработанной бумаги, скрутку изолированных жил с заполнением пространства между жилами жгутами из волокнистых материалов, наложением поясной изоляции из лент доработанной бумаги и экранированием изоляции лентами из электропроводящего материала, варку диэлектрического пропиточного состава, сушку и пропитку изоляции, охлаждение кабеля, наложение металлической оболочки, наложение брони и защитных покровов, приемо-сдаточные испытания готового кабеля.

Доработку бумаги производят следующим образом. Перед нанесением на бумагу многослойного полимерного покрытия масло-термостойкий полимерный слой покрытия подвергают вытяжке в продольном и поперечном направлениях на специальном оборудовании и по специальной технологии с последующей термостабилизацией. Такая обработка приводит к изменению макро-и микроскопической структуры полимерного слоя и появлению мик-ропор, размер которых составляет 0,01-0,08 мкм, а общая пористость 40-60%. При нагревании полимерного слоя до температуры >130°С, соответствующей режиму сушки-пропитки бумажно-пластиковой изоляции, микропоры полимерного слоя открываются, пропуская в одном направлении пары влаги при сушке, а в другом - диэлектрический пропиточный состав при пропитке. При остывании до температуры <125°С в процессе охлаждения кабеля после пропитки изоляции полимерный слой дает усадку и микропоры полностью закрываются. В процессе эксплуатации температура кабеля с бумажно-пластиковой изоляцией не превышает 130°С, поэтому микропоры полимерного слоя остаются закрытыми, предохраняя изоляцию кабеля от миграции пропиточного состава и ионизированных частиц. Оптимальная толщина масло-термостойкого полимерного слоя, выполняющего роль ионного барьера, составляет (5-30) мкм. На масло-термостойкий полимерный слой наносят адгезионный слой, который в расплавленном виде выдавливают через щелевую головку экструдера на основу, проходящую через специальный валковый агрегат. Оптимальная толщина адгезионного слоя составляет (3-5) мкм. Для получения электроизоляционного композиционного материала двухслойное полимерное покрытие припрессовывают на специальном оборудовании и по специальной технологии к бумажной основе адгезионным слоем к бумаге. Готовый композиционный материал в рулонах нарезают на бумагорезательной машине на ролики требуемой ширины, в зависимости от сечения токопроводящих жил кабеля.

В качестве бумажной основы для изготовления композиционного материала используют гладкую или микрокрепированную целлюлозную кабельную бумагу, применяемую в производстве силовых кабелей с пропитанной бумажной изоляцией по ГОСТ 18410-73. Толщину, массу квадратного метра, физико-механические характеристики, вид и марку бумаги выбирают в зависимости от назначения композиционного материала и конструкции кабеля.

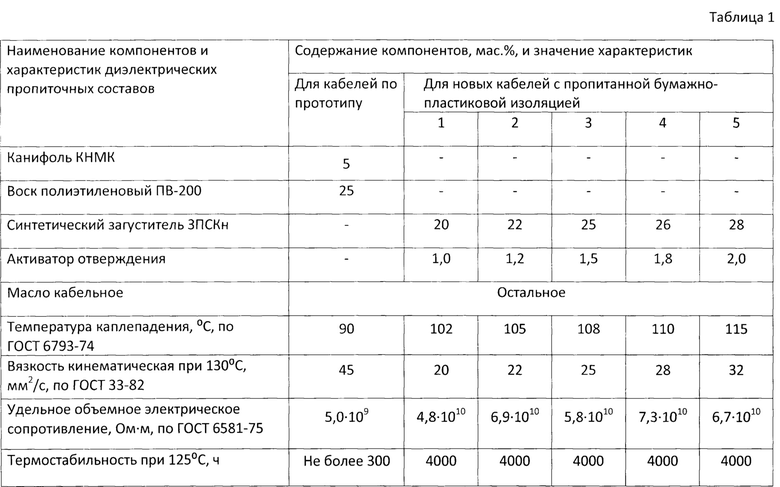

В качестве адгезионного слоя между бумажной основой и масло-термостойким микропористым полимерным покрытием используют масло-растворимые продукты полимеризации ациклических непредельных углеводородов (алкенов), или продукты сополимеризации алкенов со сложными эфирами органических кислот, или полиолефиновые воски или их смеси с оптимальной температурой плавления (90-120)°С. При этом оптимальная толщина адгезионного слоя составляет (3-5) мкм. Адгезионный слой из перечисленных материалов также выполняет функцию активатора (ускорителя) отверждения (табл. 1) и эффективного загустителя нестекающих диэлектрических пропиточных составов благодаря образованию кристаллической структуры.

В качестве масло-термостойкого полимерного покрытия используют полимерные диэлектрики с оптимальной температурой эксплуатации (150-300)°С из группы: полиимиды, полиэфирэфиркетоны, полиарилаты, фторопласты и сложные насыщенные кристаллизующиеся полиэфиры, получаемые поликонденсацией многоосновных кислот или их ангидридов с многоатомными спиртами. Барьерные свойства перечисленных диэлектриков по защите кабельной изоляции от проникновения заряженных частиц (ионов) обуславливаются высокой плотностью упаковки молекул и повышенной плотностью полимеров. При этом оптимальная толщина ионного барьера составляет (5-30) мкм. Для качественной сушки и пропитки изоляции полимерное покрытие изготавливают микропористым.

В качестве диэлектрического пропиточного состава для пропитки бумажно-пластиковой изоляции могут быть использованы существующие вязкие составы МП-2 на основе кабельного масла КМ-22 и канифоли КНМК и МП-3 на основе кабельного масла КМ-22, канифоли КНМК и полиэтиленового воска ПВ-200, предназначенные для кабелей, прокладываемых на горизонтальных и наклонных трассах с ограниченной разностью уровней с температурой эксплуатации до 60°С, а также нестекающий состав МП-5 по РД 16.14.491-86, год ввода 1986, РФ, и состав по прототипу (табл. 1) на основе кабельного масла КМ-22, канифоли КНМК и полиэтиленового воска, предназначенного для кабелей, прокладываемых на крутонаклонных и вертикальных трассах с температурой эксплуатации до 70°С. Данные составы широко используют на кабельных заводах РФ. К недостаткам существующих пропиточных составов, содержащих канифоль, относят пониженную загущающую способность канифоли, непостоянный состав канифоли, который зависит от исходного сырья (древесины), степени ее очистки, пониженную температуру каплепадения, повышенную кинематическую вязкость при температуре 130°С, пониженное удельное объемное электрическое сопротивление, низкую термостабильность (значительное снижение диэлектрических характеристик после старения при температуре 100-130°С в течение 300 часов). К недостаткам существующих пропиточных составов относят значительное ухудшение их диэлектрических характеристик после старения при температуре 100-120°С в течение 300 часов в присутствии катализатора - меди. На данные недостатки в большей степени влияет склонность канифоли к самоокислению, в результате которого в канифоли всегда содержится некоторое количество (6-10%) оксикислот. Оксикислоты являются хорошим диэлектриком, однако их присутствие в канифоли нежелательно, так как они легко выпадают в осадок из раствора канифоли в минеральном масле. Канифоль может содержать также и другие продукты окисления - следы уксусной и муравьиной кислот.Для устранения перечисленных недостатков существующих пропиточных составов и создания принципиально нового пропиточного состава для кабелей с бумажно-пластиковой изоляцией с повышенной температурой эксплуатации авторами предполагаемого изобретения разработан состав кабельный диэлектрический нестекающий марки СКДн по ТУ 19.20.41.190-060-50289046-2018, год ввода 2018, РФ, на основе масла электроизоляционного марки МЭИ-20 по ТУ 0253-052-50289046-2014, год ввода 2015, РФ, и загустителя нестекающих пропиточных составов кабельного марки ЗПСКн по ТУ 19.20.41.190-060-50289046-2018, год ввода 2018, РФ, который полностью растворяется в минеральном масле, обеспечивает высокую доказанную термостабильность диэлектрического состава (более 4000 часов при температуре 125°С) и доказанную долговечность кабеля до 50 лет и более (табл. 2) при температуре длительной эксплуатации 90°С и кратковременной эксплуатации 130°С и обладает наряду с высокими диэлектрическими свойствами повышенной загущающей способностью, пониженной кинематической вязкостью при температуре 130°С (повышенной проникающей способностью при пропитке изоляции и технологичностью), повышенной температурой капле-падения, обеспечивающей повышенную температуру длительной эксплуатации кабеля. Для изготовления пропиточного состава марки СКДн используют также известное кабельное масло КМ-22. В таблице 1 приведены варианты пропиточного состава марки СКДн с основными характеристиками для новых кабелей с пропитанной бумажно-пластиковой изоляцией. Многокомпонентный синтетический загуститель ЗПСКн содержит полимерный компаунд, полимерную матрицу и антиокислительную добавку. В качестве полимерного компаунда используют синтетические сложноэфирные воски, низкомолекулярные полиалкены или их смеси. В качестве полимерной матрицы используют синтетические олефино-диеновые эластомеры, высокомолекулярные полиалкены, сополимеры олефинов со сложными виниловыми эфирами или их смеси. В качестве антиокислительной добавки могут быть использованы соединения фенольного типа из группы: ионол, вулканокс, ирганокс или их смеси. Процесс изготовления загустителя ЗПСКн заключается в смешивании компонентов и последующем гранулировании полученной смеси. Варку масла и пропиточного состава марки СКДн проводят в массоварочном котле при атмосферном давлении и постоянном перемешивании. Последовательность операций варки состава:

- варка масла МЭИ-20 или КМ-22 при температуре (130±10)°С до исчезновения пены;

- загрузка загустителя ЗПСКн в количестве (25±5) мас. % (табл. 1);

- варка пропиточного состава СКДн при температуре (130±10)°С до исчезновения пены.

При необходимости после варки проводят дегазацию состава в котле-дегазаторе под вакуумом путем непрерывной круговой циркуляции при температуре (130±10)°С и остаточном давлении (10-20) мм рт.ст. После варки и дегазации проводят замер основных параметров готового пропиточного состава (табл. 1).

Силовые электрические кабели с бумажно-пластиковой пропитанной изоляцией изготавливают по следующей технологии. На электроизоляционную кабельную бумагу марки К, или КМ, или БКМ наносят многослойное полимерное покрытие, состоящее из адгезионного слоя толщиной (3-5) мкм на основе маслорастворимого активатора отверждения пропиточного состава с температурой плавления (90-120)°С и ионного барьера в виде масло-термостойкого микропористого полимерного покрытия толщиной (5-30) мкм с температурой эксплуатации (150-300)°С. Полученный электроизоляционный композиционный материал на бумажной основе марки ЭКМ для изолирования токопроводящих жил, разработанный авторами предполагаемого изобретения, а также электропроводящие материалы марки БЭКДм, ЭКРАН, ТЭК, ПНЭК на бумажной, тканевой и нетканой основе для экранирования жил и изоляции, разработанные авторами предполагаемого изобретения, нарезают на бобинорезательных машинах продольной резки на ленты определенной ширины в зависимости от конструкции кабеля и перематывают в ролики диаметром до 500 мм. На медные или алюминиевые токопроводящие жилы накладывают с перекрытием ленту электропроводящего материала на изолировочной лентообмоточной машине по спирали с определенным шагом и скоростью наложения электропроводящим слоем к жилам. Одновременно накладывают на жилы поверх электропроводящего материала ленты электроизоляционного композиционного материала ЭКМ-140 и сигнальную ленту с зазором по спирали в чередующихся направлениях полимерным покрытием наружу. Намотку материала ЭКМ-140 на жилы в чередующихся направлениях (правое, левое) по (4-8) лент проводят с целью предотвращения перемещения и соскальзывания витков материала, а также обеспечения качества и плотности бумажно-пластиковой изоляции. Намотку лент проводят полимерным покрытием наружу в связи с обеспечением условий для качественной пропитки бумажно-пластиковой изоляции. При намотке лент материала ЭКМ-140 на жилы бумажной основой наружу бумажно-пластиковая изоляция пропитывается диэлектрическим составом не полностью или вообще не пропитывается. Количество лент и толщину поясной изоляции выбирают в зависимости от марки кабеля (номинального напряжения) и толщины материала. Изолированные и маркированные жилы скручивают на машине общей скрутки с заполнением промежутков между жилами бумажными или джутовыми жгутами. Поверх скрученных изолированных жил накладывают поясную изоляцию из лент электроизоляционного композиционного материала ЭКМ-140 определенной ширины, включая наружный слой из ленты маркированной бумаги. Ленты в поясной изоляции накладывают с зазором по спирали полимерным покрытием наружу. Поверх поясной изоляции накладывают экран из одной ленты электропроводящего материала ЭКРАН или БЭКДм с перекрытием. Количество лент и толщину поясной изоляции выбирают в зависимости от марки кабеля (номинального напряжения) и толщины материала. После наложения бумажно-пластиковой изоляции кабель подвергают сушке-пропитке для удаления влаги и воздуха из изоляции и пропитки ее диэлектрическим составом, например нестекающим диэлектрическим составом марки СКДн с температурой каплепадения более 100°С (табл. 1). Сушка и пропитка бумажно-пластиковой изоляции являются взаимосвязанными процессами, так как влага из атмосферы быстро поглощается сухой бумажной основой материала, поэтому пропитку производят сразу после сушки без воздействия на изоляцию кабеля атмосферного воздуха. Последовательность операций сушки-пропитки кабеля:

- загрузка корзины с кабелем в вакуумный котел с паровой рубашкой и подсоединение жил к токовым вводам;

- нагрев кабеля под вакуумом до температуры (130±5)°С пропусканием тока по жилам и пара в рубашке котла;

- предварительная сушка под вакуумом при температуре (130±5)°С;

- сушка при температуре (125-140)°С и остаточном давлении (2-10) мм рт.ст. в течение (5-10) час;

- впуск в котел с кабелем пропиточного состава СКДн после варки или после дегазации при температуре (130-145)°С и остаточном давлении (5-10) мм рт.ст., при этом пропиточный состав должен закрывать верхние витки кабеля слоем не менее 1 м;

- пропитка изоляции кабеля до исчезновения пены при температуре (140±5)°С и остаточном давлении (5-10) мм рт.ст. последовательно в два или несколько чередующихся этапов: под вакуумом и атмосферном давлении;

- охлаждение кабеля в котле при атмосферном давлении до температуры (120-125)°С;

- слив пропиточного состава из котла при температуре (120-125)°С;

- выгрузка корзины с кабелем из вакуумного котла на площадку и охлаждение кабеля до температуры (60-70)°С.

Пропитку кабеля проводят до полного растворения адгезионного слоя полимерного покрытия композиционного материала в пропиточном составе внутри изоляции, отделения полимерного покрытия от бумажной основы и заполнения изоляции и многопроволочных жил пропиточным составом, а в процессе охлаждения пропиточного состава изоляцию уплотняют за счет усадки полимерного покрытия. Качество пропитки изоляции и много проволочных токопроводящих жил проверяют на образцах длиной (2-5) м, отрезанных с обоих концов кабеля после его охлаждения в котле или выгрузки корзины с кабелем из котла на площадку.

Пропитанная нестекающим составом СКДн бумажно-пластиковая изоляция является гигроскопичным материалом, поэтому после сушки-пропитки и охлаждения на кабель накладывают поверх бумажного экрана влаговоздухо-непроницаемую металлическую оболочку (свинцовая или алюминиевая). Наложение алюминиевой оболочки производят на гидравлическом прессе или по технологии непрерывной экструзии Conform без образования «бамбуковых» колец на оболочке (кольцевых утолщений на технологических стыках, получаемых при прессовании алюминиевых заготовок). Наложение свинцовой оболочки производят на червячном прессе.

Поверх металлической оболочки кабеля наносят защитные покровы:

- защитную подушку, состоящую из чередующихся слоев битума, полиэти-лентерефталатной пленки и крепированной бумаги, или нетканого полотна или полимерной оболочки;

- броню из стальных оцинкованных лент или проволоки;

- наружный защитный покров из чередующихся слоев битума, полиэтиленте-рефталатной пленки, волокнистых материалов (стеклопряжи, или пропитанной джутовой пряжи или пропитанной тканевой джутовой ленты) или полимерной оболочки;

- наружное меловое или слюдяное покрытие при использовании в защитном покрове из волокнистых материалов.

В зависимости от назначения кабеля используют также другие конструкции защитных покровов.

После изготовления кабель подвергают приемо-сдаточным и периодическим испытаниям:

- определение электрического сопротивления изоляции, пересчитанного на 1 км длины и температуру 20°С по ГОСТ 3345-76; год ввода 1978, Россия;

- испытание переменным напряжением частотой 50 Гц в течение 10 мин по ГОСТ 2990-78, год ввода 1980, Россия;

- определение тангенса угла диэлектрических потерь и приращения тангенса угла диэлектрических потерь по ГОСТ 12179-76, год ввода 1978, Россия;

- испытание по ГОСТ 18410-73 на стойкость кабеля к навиванию на цилиндр определенного диаметра полным витком сначала в одном направлении, а затем, после выпрямления, в противоположном направлении с последующей разборкой отрезка кабеля после испытаний;

- испытание повышенным переменным напряжением частотой 50 Гц после навивания по ГОСТ 18410-73 и ГОСТ 2990-78.

Остальные параметры кабеля определяют по ГОСТ 18410-73.

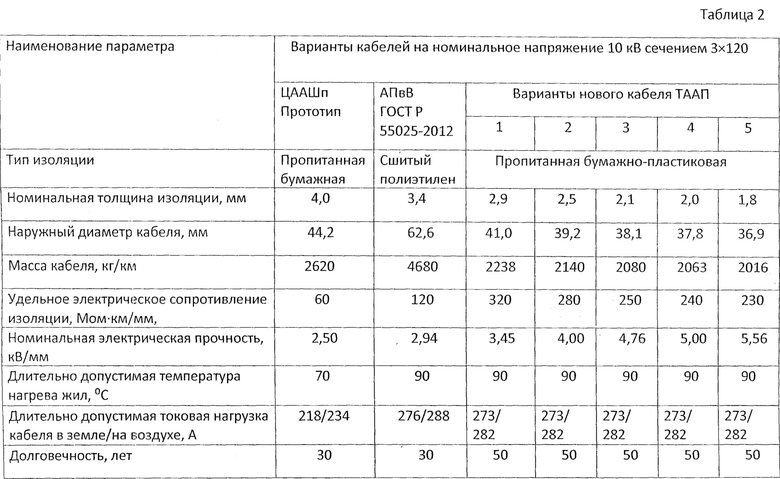

В таблице 2 приведены варианты силовых кабелей на номинальное напряжение 10 кВ сечением токопроводящих жил 3×120, включая кабель по прототипу с бумажной пропитанной изоляцией, кабель по ГОСТ Р 55025-2012 с изоляцией из сшитого полиэтилена и пять вариантов нового кабеля с бумажно-пластиковой пропитанной изоляцией, изготовленных по изложенной выше технологии. Параметры кабелей (табл. 2) определяют следующим образом:

- номинальная толщина изоляции кабеля по прототипу и новых кабелей равна сумме толщин фазной и поясной изоляции;

- удельное электрическое сопротивление изоляции равно электрическому сопротивлению изоляции, деленному на номинальную толщину изоляции;

- номинальная электрическая прочность равна номинальному напряжению (10 кВ), деленному на номинальную толщину изоляции.

Остальные параметры кабелей (табл. 2) определяют по ГОСТ 18410-73.

Из таблицы 2 видно, что новый способ изготовления силовых кабелей с пропитанной бумажной изоляцией, включающий доработку бумаги с использованием ионного барьера в виде масло-термостойкого микропористого полимерного покрытия, позволяет получить экономичные и технологичные силовые кабели с пропитанной бумажно-пластиковой изоляцией с основными параметрами, превосходящими параметры существующих кабелей с пропитанной бумажной изоляцией и кабелей с изоляцией из сшитого полиэтилена. При использовании нового способа удельное электрическое сопротивление пропитанной бумажно-пластиковой изоляции будет не менее 230 МОм-км/мм. В результате проведенного поиска по патентным и научно-техническим источникам информации не выявлено решений, содержащих всей совокупности существенных признаков независимого пункта формулы предполагаемого изобретения, что позволяет сделать вывод о соответствии заявляемого изобретения критерию патентоспособности «новизна». Данный способ разработан авторами предполагаемого изобретения с привязкой к существующему способу изготовления кабелей с пропитанной бумажной изоляцией и опробован на кабельных заводах РФ с положительными результатами. В связи с этим заявляемое изобретение соответствует критерию патентоспособности «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| БУМАГА ЭЛЕКТРОПРОВОДЯЩАЯ КАБЕЛЬНАЯ | 2004 |

|

RU2255164C1 |

| ПРОПИТОЧНЫЙ СОСТАВ КАБЕЛЬНЫЙ | 2004 |

|

RU2263360C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО МАТЕРИАЛА | 2022 |

|

RU2782268C1 |

| МАТЕРИАЛ ЗАЩИТНЫЙ КАБЕЛЬНЫЙ | 2003 |

|

RU2235155C1 |

| БУМАГА КАБЕЛЬНАЯ | 2013 |

|

RU2531295C1 |

| МАТЕРИАЛ ЗАЩИТНЫЙ КАБЕЛЬНЫЙ | 2005 |

|

RU2297479C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛОВЫХ КАБЕЛЕЙ С БУМАЖНОЙ ИЗОЛЯЦИЕЙ, ПРОПИТАННОЙ НЕСТЕКАЮЩИМ СОСТАВОМ | 1994 |

|

RU2087958C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ РЕГУЛИРОВАНИЯ НАПРЯЖЕННОСТИ ЭЛЕКТРИЧЕСКОГО ПОЛЯ | 2020 |

|

RU2721173C1 |

| Обмоточный провод | 2020 |

|

RU2738465C1 |

| КАБЕЛЬ СИЛОВОЙ С ЭЛЕМЕНТАМИ КОНТРОЛЯ СОБСТВЕННЫХ ФИЗИЧЕСКИХ ПАРАМЕТРОВ В РЕЖИМЕ РЕАЛЬНОГО ВРЕМЕНИ | 2021 |

|

RU2774413C1 |

Изобретение относится к технологии изготовления силовых кабелей с пропитанной бумажной изоляцией. Технический результат заключается в предотвращении снижения степени полимеризации бумаги и повышении ее механических и диэлектрических свойств. Технический результат достигается тем, что способ изготовления кабеля включает нанесение на бумагу многослойного полимерного покрытия из адгезионного слоя (3-5) мкм на основе маслорастворимого активатора отверждения пропиточного состава с температурой плавления (90-120)°С и ионного барьера в виде масло-термостойкого микропористого полимерного покрытия (5-30) мкм с температурой эксплуатации (150-300)°С. Осуществляют наложение ленты на бумажной основе на жилы по спирали в чередующихся направлениях полимерным покрытием наружу, сушку кабеля под вакуумом при (125-140)°С электрическим разогревом токопроводящих жил и обогревом вакуумного котла паром и пропитку кабеля до полного растворения адгезионного слоя в пропиточном составе внутри изоляции, отделения полимерного покрытия от бумажной основы и заполнения изоляции и жил пропиточным составом. В процессе охлаждения пропиточного состава изоляцию уплотняют за счет усадки полимерного покрытия. 3 з.п. ф-лы, 2 табл.

1. Способ изготовления силовых кабелей с пропитанной бумажной изоляцией, включающий доработку бумаги, изолирование токопроводящих жил бумажными лентами, скрутку изолированных жил с заполнением пространства между жилами жгутами из волокнистых материалов и наложением поясной изоляции из бумажных лент, экранирование жил и изоляции лентами из электропроводящего материала, варку диэлектрического пропиточного состава, сушку под вакуумом и пропитку изоляции последовательно в два или несколько чередующихся этапов под вакуумом и атмосферном давлении, охлаждение и слив пропиточного состава из котла, наложение металлической оболочки и защитных покровов, отличающийся тем, что на бумагу наносят многослойное полимерное покрытие, состоящее из адгезионного слоя толщиной (3-5) мкм на основе маслорастворимого активатора отверждения пропиточного состава с температурой плавления (90-120)°С и ионного барьера в виде масло-термостойкого микропористого полимерного покрытия толщиной (5-30) мкм с температурой эксплуатации (150-300)°С, ленты из полученного композиционного материала на бумажной основе накладывают на токопроводящие жилы по спирали в чередующихся направлениях полимерным покрытием наружу, сушку кабеля проводят под вакуумом при температуре (125-140)°С за счет электрического разогрева всех токопроводящих жил и обогрева вакуумного котла паром, пропитку кабеля проводят до полного растворения адгезионного слоя полимерного покрытия в пропиточном составе внутри изоляции, отделения полимерного покрытия от бумажной основы и заполнения изоляции и многопроволочных жил пропиточным составом, а в процессе охлаждения пропиточного состава изоляцию уплотняют за счет усадки полимерного покрытия, при этом получают удельное электрическое сопротивление изоляции не менее 230 МОм-км/мм.

2. Способ изготовления силовых кабелей с пропитанной бумажной изоляцией по п. 1, отличающийся тем, что при изолировании жил используют ленты электроизоляционного композиционного материала марки ЭКМ с многослойным микропористым полимерным покрытием.

3. Способ изготовления силовых кабелей с пропитанной бумажной изоляцией по п. 1, отличающийся тем, что при пропитке используют диэлектрический пропиточный нестекающий состав марки СКДн на основе загустителя нестекающих пропиточных составов кабельного марки ЗПСКн и электроизоляционного масла МЭИ-20.

4. Способ изготовления силовых кабелей с пропитанной бумажной изоляцией по п. 1, отличающийся тем, что при экранировании жил и изоляции используют ленты электропроводящего материала марки БЭКДм, ЭКРАН, ТЭК, ПНЭК, на бумажной, тканевой и нетканой основе.

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛОВЫХ КАБЕЛЕЙ С БУМАЖНОЙ ИЗОЛЯЦИЕЙ, ПРОПИТАННОЙ НЕСТЕКАЮЩИМ СОСТАВОМ | 1994 |

|

RU2087958C1 |

| Фильтрационный способ подземной газификации угольных пластов | 1944 |

|

SU65682A1 |

| БЕССТУПЕНЧАТАЯ ИМПУЛЬСИВНАЯ МЕХАНИЧЕСКАЯ ПЕРЕДАЧА | 1966 |

|

SU214255A1 |

| US 20140138008 A1, 22.05.2014 | |||

| CN 104575837 A, 29.04.2015. | |||

Авторы

Даты

2024-07-24—Публикация

2024-02-07—Подача