Изобретение относится к области производства электропроводящих материалов на волокнистой основе, предназначенных для экранирования силовых электрических кабелей.

В высоковольтных кабелях на напряжение 6 кВ и выше экраны из электропроводящих материалов, наложенные на токопроводящую жилу и изоляцию, выполняют следующие функции. Экран по многопроволочной жиле устраняет эффект проволочности и выравнивает электрическое поле, что позволяет существенно уменьшить толщину изоляции. Экран из электропроводящего материала на плотной тканевой основе используется для механической защиты многопроволочной жилы силовых кабелей с изоляцией из сшитого полиэтилена от проникновения полупроводящей полимерной композиции в процессе экструзии. Экран по жиле служит также тепловым барьером между металлической жилой и изоляцией. Экран из электропроводящих материалов по изоляции шунтирует искажения электрического поля, которые возникают за счет наличия дефектов изоляции. В силовых кабелях электропроводящие экраны шунтируют разряды в воздушных включениях систем «жила-изоляция» вследствие того, что входят в электрическую цепь, имея относительно большое активное сопротивление, что в конечном итоге снижает интенсивность ионизации и увеличивает срок службы кабеля. Установлено, что электрическая прочность изоляции силовых кабелей при экранировании повышается на 20%, а импульсная прочность - на 5%. При этом эффективность экранов из электропроводящих материалов увеличивается при снижении удельного электрического сопротивления этих материалов. В силовых кабелях с пропитанной бумажной или бумажно-пластиковой изоляцией электропроводящие материалы с наполнителем на основе технического углерода обладают адсорбционными свойствами, поглощая продукты окисления масла при циркуляции через экраны при переменных токовых нагрузках. Кроме того, экран защищает изоляцию от проникновения металлических мыл, образующихся в пропиточном составе, который контактирует с токопроводящими жилами и металлической оболочкой кабеля. Электропроводящие экраны служат тепловым барьером между металлической оболочкой и изоляцией.

Известны двухслойные электропроводящие экраны кабелей, выполненные из бумажной основы с электропроводным сажевым покрытием. К ним относятся двухцветная электропроводящая бумага марки ЭПД-130 по ТУ ОП 13-0279411-04-89, год ввода 1989, Россия, бумага кабельная полупроводящая по патенту №2157436, РФ, имеющая марку БКП-120 по ТУ 84-07509103.405-93, год ввода 1993, бумага электропроводящая кабельная двухцветная по патенту №2255164, имеющая марку БЭКДм-150 по ТУ 5433-003-50289046-2003, год ввода 2003. Особенностью двухцветной электропроводящей бумаги является наличие в ней двух слоев - электропроводящего и изоляционного. Толщина электропроводящего слоя двухцветной бумаги составляет 5-50% от общей толщины бумаги. Электропроводящие экраны кабелей из двухцветной бумаги имеют существенный недостаток. Они изготавливаются только на бумажной основе и имеют ограниченную область использования: в кабелях с пропитанной бумажной изоляцией.

Известны однослойные электропроводящие экраны кабелей на бумажной основе. К ним относятся одноцветная бумага марки ЭКУ-120 по ГОСТ 10751-85, год ввода 1985, Россия, и бумага марки TERKAB СВ-120 финской фабрики TERVAKOSKI. Для придания вышеперечисленной бумаге электропроводности в композицию вводится наполнитель - технический углерод на стадии размола целлюлозы. Расход технического углерода по данной технологии составляет ~20% от массы целлюлозы. При этом в бумаге остается только ~10%) углерода, а остальная его часть уходит в стоки. К недостаткам одноцветной бумаги следует отнести высокое содержание технического углерода и высокое удельное электрическое сопротивление (до 70000 Ом⋅м). В процессе эксплуатации данной бумаги в составе кабеля происходит миграция технического углерода в изоляцию. Все эти недостатки бумаги существенно снижают качество и стабильность изоляции кабеля и ухудшают ее диэлектрические характеристики. Производство данной бумаги является экологически грязным из-за большого содержания углерода в сточных водах. В связи с этим выпуск электропроводящей бумаги марок ЭКУ-120 и СВ-120 в настоящее время прекращен.

Известен также экран из электропроводящего материала для силового электрического кабеля по патенту на полезную модель №147100. Материал по данному патенту представляет собой электропроводящее полотно в виде полимерной пленки толщиной 150-500 мкм, армированной клееным нетканым полотном и содержащей равномерно распределенный в пленке технический углерод. Из открытых источников известно, что полимерные пленки это сплошные слои полимеров толщиной до 500 мкм. Для получения сплошной армированной пленки такой толщины по технологии, описанной в патенте №147100, необходимо многократно (от 15 до 50 раз) нанести и высушить суспензию технического углерода на одну сторону нетканого полотна и столько же раз на другую сторону. За одно нанесение и сушку получается пленка толщиной 5-10 мкм, которая покрывает только волокна с одной стороны полотна. При этом промежутки между волокнами остаются не заполненными. Электропроводящий материал в виде сплошной пленки толщиной 150-500 мкм, армированной нетканым полотном, будет чрезвычайно дорогим, неоднородным по толщине и совершенно не пригодным к эксплуатации, так как электропроводящее покрытие при такой толщине будет выкрашиваться из полотна. Технология изготовления суспензии технического углерода по патенту №147100 предусматривает предварительную обработку технического углерода на бисерной мельнице и последующее введение его в состав суспензии. На практике такой технологический процесс невозможно осуществить, так как бисерные мельницы предназначены только для мокрого помола технического углерода, предварительно смешенного с водой. Таким образом электропроводящий материал, приведенный в патенте №147100, практически невозможно изготовить, поэтому он не может иметь промышленного применения.

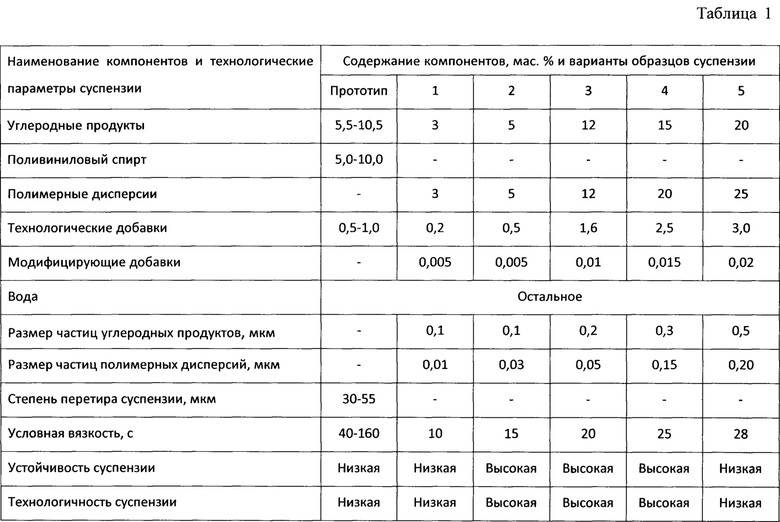

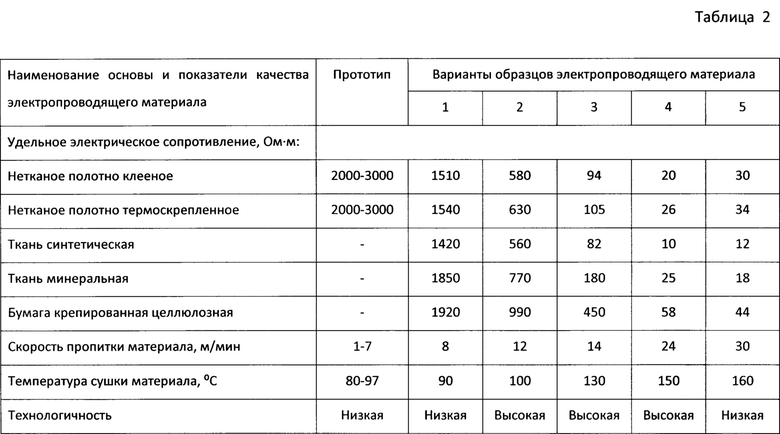

Наиболее близким по технической сущности является способ изготовления электропроводящего материала по патенту №2130098, Россия, (прототип), включающий приготовление суспензии, состоящей из электропроводящего наполнителя - технического углерода, связующего - поливинилового спирта, поверхностно-активного вещества - флотореагента-оксаля и воды, и пропитку этой суспензией волокнистой основы (нетканого полотна). Электропроводящий материал по прототипу изготавливается по следующей технологии. Для приготовления суспензии в смеситель заливают воду и флото-реагент-оксаль при температуре 20°С. При постоянном перемешивании загружают поливиниловый спирт. Дальнейшее перемешивание ведут при температуре 80°С до полного растворения поливинилового спирта. Далее в смеситель загружают технический углерод. Перемешивание ведут до степени перетира суспензии технического углерода 30-55 мкм по ГОСТ 6589-74, год ввода 1975, Россия. Условная вязкость готовой суспензии при температуре 20±2°С по вискозиметру ВЗ-246 с диаметром сопла 4 мм составляет 40-160 сек. За характеристику вязкости суспензии принята условная вязкость, определяемая по ГОСТ 8420-74, год ввода 1975, Россия, с замером времени непрерывного истечения в секундах определенного объема суспензии через калибровочное сопло диаметром 4 мм вискозиметра типа ВЗ-246. Суспензия хранится не более суток. Для изготовления электропроводящего материала по прототипу нетканое полотно с устройства размотки через систему опорных роликов и натяжное устройство поступает в пропиточную ванну с суспензией. Полотно, огибая два неподвижных гладких валика, предварительно смачивается суспензией. Окончательная пропитка и одновременно отжим избытка суспензии производятся в фиксированном зазоре между обрезиненным и стальным валами. Далее материал поступает в сушильную камеру. Температура в сушильной камере 80°С. Скорость движения материала 1 м/мин. На выходе из сушильной камеры материал охлаждается и наматывается в рулоны. Основные технологические параметры и характеристики электропроводящего материала по прототипу приведены в таблице 1 и таблице 2. Электропроводящий материал по прототипу, имея синтетическую основу, может быть использован для экранирования широкого класса кабелей с пластмассовой изоляцией. К недостаткам прототипа следует отнести:

- нетехнологичность из-за повышенной вязкости суспензии на основе поливинилового спирта и большого пенообразования;

- повышенная липкость материала;

- низкая устойчивость суспензии из-за оседания частиц технического углерода;

- низкая живучесть суспензии на основе поливинилового спирта;

- пониженная производительность из-за низкой температуры сушки и низкой скорости пропитки материала;

- повышенное удельное электрическое сопротивление материала;

- отсутствие сырьевой базы по поливиниловому спирту в России.

Все эти недостатки прототипа снижают качество электропроводящего материала, а также качество и надежность силовых кабелей. В связи с этим серийное производство материала по прототипу не налажено.

Технической задачей изобретения является разработка электропроводящего материала на волокнистой основе (нетканой, тканой, бумажной) для экранирования силовых кабелей, существенно превосходящего прототип по технологичности, качеству, электрическим характеристикам, производительности и обеспечивающего получение высококачественных и высоконадежных силовых кабелей при использовании отечественного сырья.

Технический результат достигается тем, что волокнистая основа электропроводящего материала пропитывается водной суспензией из электропроводящего наполнителя и связующего с добавками и обезвоживается путем сушки. При этом суспензию готовят путем введения в нее в качестве электропроводящего наполнителя аморфных или полиморфных высокодисных углеродных продуктов или их смесей, в качестве связующего - дисперсий полимеров или сополимеров акриловой и метакриловой кислот, или их производных, или стирол-акриловых дисперсий, в том числе их смесей, в качестве технологических добавок - щелочных солей органических кислот, или продуктов обработки смеси моно- и диалкилфенолов окисью этилена или их смесей, а в качестве модифицирующих добавок - оксидов переходных металлов или их смесей при следующем соотношении компонентов, мас.%:

Пропитанную основу сушат при температуре (100-150)°С, при этом получают электропроводящий материал с удельным электрическим сопротивлением (10-1000) Ом⋅м.

Общими признаками прототипа и предлагаемого технического решения являются: наличие волокнистой основы, пропитанной водной суспензией из электропроводящего наполнителя и связующего с добавками, а также обезвоживание пропитанного материала путем сушки. В то же время предложенный способ отличается от прототипа другими компонентами суспензии, в том числе наличием модифицирующих добавок, соотношением компонентов суспензии и ее основными параметрами, технологическими режимами и основной эксплуатационной характеристикой материала (удельным электрическим сопротивлением).

В качестве волокнистой основы для изготовления электропроводящего материала могут быть использованы: клееное, термоскрепленное и иглопробивное нетканое полотно из натуральных, синтетических, минеральных или смесевых волокон; ткань из натуральных, синтетических, минеральных (стеклоткань) или смесевых волокон; гладкая или крепированная бумага из натуральных (целлюлозная бумага), синтетических или смесевых волокон. Толщина, масса квадратного метра, физико-механические характеристики, вид и марка волокнистой основы выбираются в зависимости от назначения электропроводящего материала и конструкции кабеля.

В качестве электропроводящего наполнителя могут быть использованы аморфные или полиморфные высокодисперсные углеродные продукты или их смеси. К аморфным углеродным продуктам относится технический углерод (техуглерод). Частицы техуглерода (глобулы) имеют сферическую форму с размером (13-120) нм и состоят из деградированных графитовых структур. Техуглерод не имеет упорядоченной кристаллической решетки. Как самостоятельный элемент частицы техуглерода практически не существуют. Они соединяются в агрегаты, состоящие из нескольких глобул. Агрегаты имеют разветвленную структуру, которая обеспечивает электропроводность углерод-полимерных покрытий за счет их сцепления. Размер агрегатов в 3-4 раза больше размера глобул и варьируется от 100 до 1000 нм. Агрегаты под действием сил Ван-дер-Ваальса образуют агломераты, размер которых находится в диапазоне от 10 до 100 мкм. В настоящее время производится печной и канальный техуглерод. В качестве электропроводящего наполнителя полимеров и суспензий в основном используется печной техуглерод, имеющий более высокие и стабильные эксплуатационные характеристики. Печной техуглерод получают путем высокотемпературного термоокислительного пиролиза жидких или газообразных углеводородов в закрытых реакторах (печах). Для изготовления электропроводной суспензии в наибольшей степени подходят марки гранулированного печного техуглерода: П 245; П 803 по ГОСТ 7885-86, а также марки Vulcan ХС-72 фирмы Cabot. Агломераты и гранулы техуглерода в составе электропроводной суспензии дробятся в специальных мельницах и мешалках до агрегатов. К полиморфным углеродным продуктам относится графит, который также имеет хорошую электропроводность и может быть использован в качестве электропроводящего наполнителя суспензии. Кроме того покрытие на основе графита не прилипает к другим элементам кабеля в процессе его изготовления, например, к металлической или пластмассовой оболочке. Графит - это одна из аллотропных модификаций полиморфного углерода со слоистой кристаллической структурой. Кристаллы графита - тонкие пластинки. Для использования в электропроводной суспензии в наибольшей степени подходит коллоидный графит, который представляет собой модификацию гексагонального полиморфного углерода. В отличие от крупнокристаллического элементного графита характеризуется порошкообразной тонкодисперсной структурой с размером частиц до 15 мкм. Исходным материалом для коллоидного графита служит искусственный графит, получаемый по технологии термообработки из каменноугольного антрацита. Тонкодисперсную форму коллоидного графита производят по технологии измельчения на специальных коллоидных мельницах. В процессе изготовления образуется тончайший графитовый порошок, который промывают водным раствором соляной кислоты и сушат. Для изготовления электропроводной суспензии в наибольшей степени подходит коллоидный графит марки С-1 по ТУ 113-08-48-63-90, год ввода 1990, Россия. В составе электропроводной суспензии коллоидный графит измельчается на специальных мельницах до ультрадисперсного графита с размером частиц от 0,1 до 0,5 мкм. Ультрадисперсный графит обеспечивает высокую устойчивость углеродных суспензий и пониженное электрическое сопротивление электропроводящего материала.

В качестве полимерного связующего в водной суспензии технического углерода могут быть использованы натуральные и синтетические полимеры: казеин, окисленный крахмал, Na KМЦ, акриловые, стирол-акриловые и виниловые полимеры, полиуретаны, различные смолы, синтетические каучуки и их сополимеры. Выбор полимерного связующего обуславливается большим комплексом требований к качеству электропроводящего материала, а также технологией изготовления суспензии, ее хранения и пропитки материала. Полимерное связующее в виде водного раствора или водной дисперсии должно обладать хорошей пропитывающей способностью, хорошей диспергирующей способностью, хорошей адгезией к волокнам материала, способностью удерживать углеродные продукты от оседания, должно сочетаться со всеми компонентами углеродной суспензии, обеспечивать стабильную пониженную вязкость суспензии, ее биологическую и химическую устойчивость, повышенный срок хранения, связующее должно быть нетоксичным, недорогим и недефицитным. Полимерное связующее должно обеспечивать высокую прочность электропроводящего материала. В наибольшей степени перечисленным выше требованиям удовлетворяют дисперсии полимеров или сополимеров акриловой и метакриловой кислот, или их производных, или стирол-акриловых дисперсий, в том числе их смесей. Из акриловых дисперсий могут быть использованы ультратонкие водные дисперсии акрилового полимера эфиров акриловых кислот марки Акрилан и Новадисп (Россия), а также стирол-акриловые дисперсии марки Лентекс (Россия). Средний размер частиц данных дисперсий составляет 0,03-0,15 мкм, что обеспечивает высокую проникающую способность при пропитке высокоплотных волокнистых материалов и устойчивость углеродных суспензий.

В качестве технологических добавок в водной суспензии углеродных продуктов используются диспергаторы для сверхтонкого помола углеродных продуктов в бисерной мельнице и смачиватели для улучшения качества пропитки различных волокнистых материалов. Диспергаторы добавляют к водным суспензиям для ослабления силы притяжения между частицами наполнителя (углеродных продуктов) с целью их дезагрегации и предупреждения флокуляции. Действие их основано на том, что они, адсорбируясь на частицах углерода, усиливают их отрицательный заряд или увеличивают их обменную активность и тем самым усиливают гидратационную оболочку частиц. Некоторые реагенты, например флотореагент-оксаль, наоборот, вызывают понижение поверхностного заряда частиц углеродных продуктов и, как следствие этого, флокуляцию. Таким образом, диспергаторы способствуют уменьшению взаимодействия между частицами углерода и благоприятствуют их отталкиванию, обеспечивая разрушение гранул и агрегатированных комплексов, существующих в сухом порошке, и препятствуя образованию флокулятов в суспензии. Все это приводит к равномерному распределению элементарных частиц углеродных продуктов в диспергирующей среде и получению однородной, текучей и устойчивой суспензии. На выбор диспергатора и его количество влияют: вид наполнителя (углеродных продуктов), рН суспензии, жесткость воды, совместимость с компонентами суспензии, параметры оборудования для приготовления и нанесения суспензии. В качестве диспергаторов в суспензии углеродных продуктов могут быть использованы неорганические вещества (натриевые соли гексаметафосфата и пирофосфата, тринатрийфосфат, силикат натрия). Недостатками неорганических диспергаторов являются: плохая растворимость в воде, низкая эффективность, повышенная жесткость покрытия, склонность к гидролизу при повышенных температурах. Наибольшей эффективностью для суспензии углеродных продуктов обладают органические диспергаторы из группы щелочных солей органических кислот. Достоинством органических диспергаторов является то, что они одновременно выполняют и роль пластификаторов. Для улучшения качества пропитки волокнистых материалов используются специальные добавки - смачиватели, способные адсорбироваться на границе соприкосновения двух сред, понижая свободную энергию поверхности (поверхностное натяжение). В качестве смачивателей могут быть использованы поверхностно-активные вещества из группы: лецитин растительный, растительные масла, жирные кислоты. Наибольшей эффективностью для суспензии техуглерода обладают растворимые в воде продукты обработки смеси моно- и диалкил-фенолов окисью этилена. Избыток технологических добавок, равно как и их недостаток, вызывает ухудшение технологических характеристик суспензии (снижение текучести и устойчивости, флокуляцию частиц углерода), ухудшение качества пропитки и ухудшение эксплуатационных характеристик материала, поэтому их содержание в суспензии углеродных продуктов ограничено в пределах 0,5-2,5% по массе (табл. 1).

В качестве модифицирующих добавок в водной суспензии углеродных продуктов могут быть использованы оксиды переходных металлов из группы: железо, никель, медь, цинк, титан, марганец, цирконий, иттрий, церий, скандий, ниобий, иттербий, или их смеси в виде спеченных гранул, которые многократно используются в технологическом процессе измельчения углеродных продуктов в составе углеродной суспензии. В готовой отфильтрованной суспензии оксиды содержатся в виде наночастиц с размером до 10 нм, получаемых при перетирании керамических гранул оксидов в бисерной мельнице в составе углеродной суспензии. Оксиды переходных металлов относятся к полупроводниковым ионным соединениям полярного типа. Нано-частицы оксидов соединяют измельченные частицы углеродных продуктов в суспензии, образуя непрерывные цепочечные структуры и создавая туннельный эффект проводимости. При этом резко повышается электропроводность материала. Оптимальное содержание модифицирующих добавок в суспензии углеродных продуктов ограничено в пределах 0,005-0,015% по массе (табл. 1) и определяется технологическими режимами измельчения углеродных продуктов в суспензии и составом гранул оксидов переходных металлов.

Технологический процесс изготовления электропроводящего материала состоит из двух стадий:

- приготовление водной суспензии углеродных продуктов с полимерным связующим и добавками;

- пропитка суспензией волокнистой основы с последующей сушкой для удаления влаги.

Пример конкретного выполнения технологического процесса.

В миксер (смеситель) заливается 500 литров воды и при перемешивании загружается 10 кг диспергатора (натриевая соль карбоновой кислоты). Раствор перемешивается. Далее включается быстроходная мешалка (диссольвер) и загружается 50 кг технического углерода П-803. Суспензия тщательно перемешивается и подается насосом в бисерную мельницу непрерывного действия для измельчения частиц технического углерода с помощью мелющих тел (спеченных гранул из смеси оксидов переходных металлов). При этом гранулы также частично истираются и частицы оксидов остаются в суспензии. За счет непрерывной подачи суспензия проходит через бисерную мельницу и выгружается в буферную емкость. Цикл измельчения технического углерода повторяется несколько раз до получения требуемых характеристик суспензии. Далее в суспензию поочередно добавляется 1 кг смачивателя (продукты обработки смеси моно- и диалкилфенолов окисью этилена) и 50 кг связующего (акриловой дисперсии «Акрилан») и смесь поочередно перемешивается в тихоходной мешалке. Оптимальная условная вязкость готовой суспензии при 20±0,5°С по вискозиметру ВЗ-246 диаметром сопла 4 мм составляет (15-25) сек (таблица 1). При такой вязкости суспензия имеет высокую технологичность. Оптимальный размер частиц углеродных продуктов в готовой суспензии составляет (0,1-0,3) мкм (таблица 1). Частицы углеродных продуктов в готовой суспензии не должны оседать в течение трех суток. В этом случае устойчивость суспензии считается высокой (таблица 1). Готовая суспензия подается насосом на узел пропитки волокнистого материала. Пропитка и сушка электропроводящего материала производится на линии пропитки «JAMES BAILEY» (Англия). Волокнистая основа (полотно клееное нетканое кабельное марки ПНКкл по ТУ 8397-039-50289046-2011, ООО «НПК «Энергия») с узла размотки поступает через систему направляющих валов и систему регулировки натяжения на узел пропитки с погружным валом и двумя отжимными валами. Полотно основы, огибая погружной вращающийся вал, пропитывается углеродной суспензий. Равномерное распределение и отжим избытка суспензии производится в регулируемом зазоре между отжимными валами, расположенными над пропиточной ванной. Далее пропитанный материал поступает в воздухо-струйную двухсекционную сушильную камеру, оснащенную газовыми горелками. Оптимальная температура сушки пропитанного материала составляет (100-150)°С (таблица 2). При снижении температуры сушки существенно снижается скорость пропитки материала. Верхний предел температуры сушки ограничен термостойкостью основы из полимерных волокон. При увеличении температуры сушки увеличивается себестоимость изготовления электропроводящего материала. На выходе из сушильной камеры материал охлаждается на воздухе и поступает на узел намотки и резки с системой контроля натяжения и стабилизации кромки и наматывается в рулоны.

При использовании рецептуры углеродной суспензии, приведенной в таблице 1, и соблюдении технологических режимов, приведенных в таблице 2, оптимальное удельное электрическое сопротивление по ГОСТ 10751-85, год ввода 1987, Россия, электропроводящего материала на различной основе (таблица 2) получают в пределах (10-1000) Ом⋅м (таблица 2). Снижение удельного электрического сопротивления не целесообразно экономически, так как связано с увеличением сырьевых и производственных затрат, а увеличение удельного электрического сопротивления снижает эффективность кабельных экранов.

Преимущества нового способа изготовления электропроводящего материала:

- пониженная вязкость углеродной суспензии;

- пониженное пенообразование;

- высокая устойчивость суспензии к оседанию частиц углеродных продуктов;

- высокая живучесть суспензии (более 3 суток);

- высокая скорость пропитки волокнистой основы и высокая производительность;

- отсутствие липкости материала и выкрашивания углеродных продуктов;

- пониженное удельное электрическое сопротивление электропроводящего материала;

- наличие сырьевой базы в РФ по всем компонентам суспензии и волокнистой основы;

- высокая технологичность и высокое качество электропроводящего материала.

Новый способ изготовления электропроводящего материала на различной волокнистой основе опробован в ООО «НПК «Энергия» с положительными результатами. Налажен выпуск данного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУМАГА ЭЛЕКТРОПРОВОДЯЩАЯ КАБЕЛЬНАЯ | 2004 |

|

RU2255164C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛОВЫХ КАБЕЛЕЙ С ПРОПИТАННОЙ БУМАЖНОЙ ИЗОЛЯЦИЕЙ | 2024 |

|

RU2823602C1 |

| МАТЕРИАЛ ЗАЩИТНЫЙ КАБЕЛЬНЫЙ | 2003 |

|

RU2235155C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО МАТЕРИАЛА | 1998 |

|

RU2130098C1 |

| БУМАГА КАБЕЛЬНАЯ ПОЛУПРОВОДЯЩАЯ ДЛЯ ЭКРАНИРОВАНИЯ ИЗОЛЯЦИИ СИЛОВЫХ КАБЕЛЕЙ | 1998 |

|

RU2157436C2 |

| ПРОПИТОЧНЫЙ СОСТАВ КАБЕЛЬНЫЙ | 2004 |

|

RU2263360C1 |

| БУМАГА КАБЕЛЬНАЯ | 2013 |

|

RU2531295C1 |

| Способ изготовления электронагревательной панели | 2016 |

|

RU2641640C2 |

| Композитный материал и изделие бытового назначения из этого материала | 2022 |

|

RU2798578C1 |

| СОСТАВ НЕГОРЮЧИЙ КАБЕЛЬНЫЙ | 2008 |

|

RU2382427C1 |

Изобретение относится к области производства электропроводящих материалов, предназначенных для экранирования силовых электрических кабелей и получаемых путем пропитки волокнистой основы - нетканое полотно, ткань, бумага, водной суспензией из электропроводящего наполнителя и связующего с добавками и сушки при температуре 100-150°С. Способ включает приготовление суспензии путем введения в нее 5-15 мас.% аморфных или полиморфных высокодисперсных углеродных продуктов или их смесей, 5-20 мас.% дисперсий полимеров или сополимеров акриловой и метакриловой кислот или их производных или стирол-акриловых дисперсий или их смесей, 0,5-2,5 мас.% щелочных солей органических кислот или продуктов обработки смеси моно- и диалкилфенолов окисью этилена или их смесей, 0,005-0,015 мас.% оксидов переходных металлов или их смесей и воды до 100 мас.%. Изобретение позволяет получить качественный электропроводящий материал, обладающий пониженным удельным электрическим сопротивлением 10-1000 Ом⋅м. 5 з.п. ф-лы, 2 табл.

1. Способ изготовления электропроводящего материала на волокнистой основе для экранирования электрических кабелей, включающий приготовление водной суспензии из электропроводящего наполнителя и связующего с добавками, пропитку волокнистой основы данной суспензией и обезвоживание путем сушки, отличающийся тем, что суспензию готовят путем введения в нее в качестве электропроводящего наполнителя аморфных или полиморфных высокодисперсных углеродных продуктов или их смесей, в качестве связующего - дисперсий полимеров или сополимеров акриловой и метакриловой кислот, или их производных, или стирол-акриловых дисперсий, в том числе их смесей, в качестве технологических добавок - щелочных солей органических кислот, или продуктов обработки смеси моно- и диалкилфенолов окисью этилена или их смесей, а в качестве модифицирующих добавок - оксидов переходных металлов или их смесей при следующем соотношении компонентов, мас.%:

пропитанную основу сушат при температуре 100-150°С, при этом получают материал с удельным электрическим сопротивлением 10-1000 Ом⋅м.

2. Способ изготовления электропроводящего материала по п. 1, отличающийся тем, что в качестве волокнистой основы используется нетканое полотно.

3. Способ изготовления электропроводящего материала по п. 1, отличающийся тем, что в качестве волокнистой основы используется ткань.

4. Способ изготовления электропроводящего материала по п. 1, отличающийся тем, что в качестве волокнистой основы используется бумага.

5. Способ изготовления электропроводящего материала по п. 1, отличающийся тем, что в качестве аморфного углеродного продукта используется технический углерод.

6. Способ изготовления электропроводящего материала по п. 1, отличающийся тем, что в качестве полиморфного углеродного продукта используется графит.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО МАТЕРИАЛА | 1998 |

|

RU2130098C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕЙ УГЛЕВОЛОКНИСТОЙ БУМАГИ | 1992 |

|

RU2019616C1 |

| CN 111978742 A, 24.11.2020 | |||

| US 5321071 A1, 14.06.1994. | |||

Авторы

Даты

2022-10-25—Публикация

2022-02-21—Подача