Изобретение относится к области производства пропиточных составов, применяемых для пропитки бумажной изоляции силовых кабелей.

Кабельная бумага из целлюлозных волокон становится надежным электроизоляционным материалом для силовых кабелей только после тщательной сушки и пропитки жидкими диэлектриками (маслами, компаундами, синтетическими смолами), обладающими высоким электрическим сопротивлением. Жидкие пропиточные составы при пропитке бумаги заполняют микропористую структуру растительных клеток и межволоконное пространство, вытесняя воздух, и создают почти однородный диэлектрик с высокими диэлектрическими свойствами.

Электрическая прочность пропитанной бумаги значительно выше, чем непропитанной, так как ионизация пор бумаги, заполненных воздухом, наступает раньше, чем у пропитанной бумаги.

Кроме того, пропиточный состав действует как смазка, облегчая относительное смещение бумажных лент при изгибе кабеля, а также значительно увеличивает теплопроводность бумажной изоляции и способствует отводу и равномерному распределению тепла по всему объему бумажно-пропитанной изоляции (БПИ).

Современные пропитывающие составы для силовых кабелей с БПИ подразделяются на два основных типа:

1. Вязкие составы, содержащие нефтяные масла (кабельные масла, индустриальное масло марки И-40А) и загустители: очищенную канифоль, полиэтиленовый воск, сэвилен, полиизобутилен, синтетические смолы, с кинематической вязкостью при 70°С не менее 170 мм2/с по ГОСТ 33-82, год ввода 1982, РФ. Данные составы используются для кабелей, прокладываемых на горизонтальных и наклонных трассах с ограниченной разностью уровней.

2. Нестекающие пропиточные составы, содержащие высоковязкие кабельные масла или полибутены и загустители: полиэтиленовый воск, микрокристаллический воск (церезин), с температурой каплепадения не менее 90°С по ГОСТ 6793-74, год ввода 1974, РФ. Данные составы используются для кабелей, прокладываемых на крутонаклонных и вертикальных трассах.

Наибольшее распространение в кабельной промышленности получили вязкие пропиточные составы. Они более технологичны, имеют меньшую стоимость.

Вязкие пропиточные составы готовят следующим образом. Кабельное масло подается в котел, предварительно разогретый до температуры 60-80°С, разогревается до температуры (125±10)°С и выдерживается при непрерывном перемешивании до полного прекращения образования пены при остаточном давлении не более 5,3·103 Па.

В котел с маслом загружается измельченный загуститель, например канифоль, и перемешивается в течение 30 мин.

Варка состава производится при температуре (125±10)°С и остаточном давлении не более 5,3·103 Па при непрерывном перемешивании в течение не менее 6 ч или до полного растворения загустителя и прекращения образования пены.

После варки производится дегазация состава путем его непрерывной круговой циркуляции через дегазирующее устройство при температуре (125±10)°С. При этом объем дегазируемого состава не должен превышать 4/5 объема котла.

Известен пропиточный состав для бумажной изоляции силовых кабелей по патенту 1700599, Россия, содержащий кабельное масло 85,0-97,5 мас.% и сополимер этилена с винилацетатом (сэвилен) 2,5-15,0 мас.% с содержанием винилацетата 10-30 мас.% в качестве загустителя.

Данный состав по сравнению с существующим составом марки МП-3 по РД16.14.491-86, год ввода 1986, РФ, на основе канифоли и полиэтиленового воска имеет улучшенные вязкостные и диэлектрические характеристики.

Вместе с тем, при повторном использовании пропиточного состава с сэвиленом теряется его проникающая способность. Бумажная изоляция полностью не пропитывается. Поэтому в настоящее время составы с сэвиленом практически не используются для пропитки бумажной изоляции силовых кабелей.

Известен также пропиточный состав марки МП-2 (прототип) для бумажной изоляции силовых кабелей по РД 16.14.491-86, содержащий кабельное масло КМ-25 по ТУ 38-101449-84, год ввода 1984, Россия, в количестве 75,0±3,0 мас.% и канифоль некристаллизующуюся модифицированную кабельную марки КНМК по ТУ 13-05-25-82, год ввода 1982, Россия, в количестве 25,0±3,0 мас.%.

Данный состав широко используется на кабельных заводах России.

К недостаткам пропиточного состава МП-2 по прототипу следует отнести значительное ухудшение его диэлектрических характеристик после старения (таблица 2). Тангенс угла диэлектрических потерь tgδ состава МП-2 увеличивается в 16 раз, а удельное объемное электрическое сопротивление ρv уменьшается в 17 раз. Данное обстоятельство существенно ограничивает диапазон использования силовых кабелей с БПИ по напряжению и приводит к увеличению толщины бумажно-пропитанной изоляции, диаметра кабеля, его массы, расхода материалов на металлическую оболочку и защитные покровы.

Ухудшение диэлектрических характеристик пропиточного состава по прототипу после старения обусловлено химической природой загустителя-канифоли. Очищенная кабельная канифоль состоит в основном из абиетиновых смоляных кислот с кислотным числом не менее 50 мг КОН на 1 г продукта, которые частично окисляют кабельное масло, ухудшая его диэлектрические свойства особенно при повышенных температурах с катализатором - медью.

Технической задачей изобретения является разработка вязкого пропиточного состава для пропитки бумажной изоляции кабеля, не уступающего прототипу по реологическим (вязкостным) характеристикам, но обладающего более высокими диэлектрическими свойствами, в том числе после старения в присутствии катализатора - меди.

Технический результат достигается тем, что в пропиточный состав на основе нефтяного масла добавляется в качестве загустителя продукт термической сополимеризации фракции C8-C9 пиролиза жидких углеводородов при следующем соотношении компонентов, мас.%:

Общим признаком прототипа и предлагаемого технического решения является содержание в пропиточном составе нефтяного масла.

В то же время предложенный состав отличается от известного использованием нового загустителя - продукта термической сополимеризации фракции C8-C9 пиролиза жидких углеводородов.

Преимущества нового пропиточного состава:

- высокие эксплуатационные характеристики;

- снижение исходного тангенса угла диэлектрических потерь tgδ при 100°С в 3 раза и после старения при температуре 100°С в течение 300 часов в присутствии меди - в 13-14 раз (табл. 2);

- увеличение исходного удельного объемного электрического сопротивления ρv при 100°С в 4 раза и после старения - в 14 раз (табл. 2);

- стабильность диэлектрических и реологических характеристик при пропитке бумажной изоляции и эксплуатации в составе кабеля;

- увеличение диапазона использования силовых кабелей с БПИ по напряжению;

- снижение толщины бумажно-пропитанной изоляции, диаметра кабеля, его массы, расхода материалов на металлическую оболочку и защитные покровы;

- высокая технологичность;

- низкая стоимость.

Из нефтяных масел могут быть использованы высоковязкие масла марки МС-20 по ГОСТ 21743-76, год ввода 1976, Россия, марки П-28 по ГОСТ 6480-78, год ввода 1978, Россия, масло кабельное марки КМ-25 по ТУ 38-101449-84, год ввода 1984, Россия, масло кабельное марки КМ-22 по ТУ 38.301-29-26-89, год ввода 1989, Россия, индустриальное масло марки И-40А по ГОСТ 20799-88, год ввода 1988, Россия, их смеси и отработанные масла после их очистки и обезвоживания. Ограничения по выбору нефтяного масла для изготовления пропиточного состава накладывают: растворимость в нем загустителей, допустимые значения диэлектрических характеристик пропиточного состава, в том числе после старения в присутствии катализатора - меди, вязкость, технологичность, летучесть, токсичность, содержание примесей, долговечность, морозостойкость, стоимость.

Для ускорения и облегчения процесса пропитки бумажной изоляции масло должно иметь кинематическую вязкость при 130°С не более 12 мм2/с. Удельное объемное электрическое сопротивление масла ρv по ГОСТ 6581-75, год ввода 1975, Россия, при 100°С должно быть не менее 1,5·1010 Ом·м, тангенс угла диэлектрических потерь tgδ по ГОСТ 6581-75 при 100°С - не более 0,02, электрическая прочность Епр по ГОСТ 6581-75 при 100°С - не менее 12 МВ/м. Масло должно иметь минимальную летучесть при температуре до 140°С, должно быть недорогим, нейтральным (рН≈7), нетоксичным, без резкого запаха, должно полностью растворять загустители, не изменяя их свойств.

В наибольшей степени всем этим требованиям соответствует кабельное масло КМ-22.

Из загустителей могут быть использованы: канифоль модифицированная кабельная марки КНМК по ТУ 13-05-25-82, канифоль сосновая марки А высшего и 1 сортов по ГОСТ 19113-84, год ввода 1984, Россия, воск полиэтиленовый высокого давления марки ПВ-200 по ТУ 6-05-1516-77, год ввода 1977, Россия, сэвилен по ТУ 6-05-1636-81, год ввода 1981, Россия, полиизобутилен, смола инденкумароновая по ТУ 14-6-72-89, год ввода 1989, Россия, а также синтетические полимерные смолы, предложенные авторами настоящего изобретения и представляющие собой продукт термической сополимеризации фракции C8-C9 пиролиза жидких углеводородов. Ограничения на выбор загустителя накладывают: температура размягчения и каплепадения, совместимость и растворимость в нефтяном масле, реологические характеристики пропиточного состава (вязкость при 70°С и 130°С), допустимые значения диэлектрических характеристик пропиточного состава и их изменение в процессе старения, наличие примесей, массовая доля летучих веществ, кислотность, токсичность, технологичность, долговечность, стоимость.

Для достижения требуемых эксплуатационных характеристик кабеля на наклонных трассах загуститель должен иметь температуру размягчения не ниже 80°С и обеспечивать вязкость пропиточного состава при 70°С не менее 170 мм2/с, а для ускорения и облегчения процесса пропитки бумажной изоляции загуститель должен иметь температуру каплепадения не выше 120°С и обеспечивать вязкость пропиточного состава при 130°С не более 50 мм2/с.

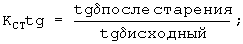

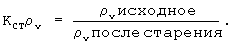

Тангенс угла диэлектрических потерь состава tgδ при 100°С не должен превышать 0,05, удельное объемное электрическое сопротивление состава ρv при 100°С должно быть не менее 2,0·109 Ом·м, электрическая прочность Епр при 100°С - не менее 12 МВ/м. Коэффициент старения состава в присутствии меди при 100°С в течение 300 час Кст по tgδ и ρv не должен превышать 10.

Загуститель должен иметь хорошую совместимость и полную растворимость в нефтяном масле без осадка, не должен содержать примеси и летучие вещества, должен быть недорогим, нейтральным (рН≈7), нетоксичным, без резкого запаха, технологичным и долговечным.

В наибольшей степени всем этим требованиям соответствует продукт термической сополимеризации фракции C8-C9 пиролиза жидких углеводородов, который представляет собой твердое прозрачное вещество от желтого до коричневого цвета.

Данная синтетическая смола получается в процессе термической обработки побочного продукта нефтепереработки - фракции С8-С9 при температуре 240-250°С и давлении 1,0 МПа.

При использовании фракций с числом атомов углерода С менее 8 получается продукт, который имеет температуру размягчения ниже 80°С, а при использовании фракций с С более 9 получается продукт, который имеет температуру каплепадения более 120°С.

Наиболее оптимальный состав синтетической смолы состоит из смеси сополимеров: винилбензола с винилтолуолом, стирола с винилтолуолом, винилбензола с инденом, стирола с инденом, винилбензола с дициклопентадиеном, стирола с дициклопентадиеном.

Данная смола имеет следующие исходные характеристики: температура размягчения - 85-100°С; температура каплепадения - 110-120°С; удельное объемное электрическое сопротивление при 100°С - 1,4·1013 Ом·м; тангенс угла диэлектрических потерь при 100°С - 0,002. Смола имеет идеальную совместимость и полную растворимость в кабельном масле, технологична, не содержит примеси и летучие вещества, является мощным антиоксидантом и антистарителем (в отличие от остальных загустителей), нейтральным и нетоксичным продуктом (рН≈7,4 класс опасности по ГОСТ 12.1.007-76, год ввода 1976, Россия) со специфическим нерезким запахом. Стоимость смолы существенно ниже стоимости остальных загустителей.

Технология приготовления пропиточного состава на основе предлагаемой синтетической смолы и кабельного масла КМ-22 приведена выше.

Сущность предлагаемого изобретения иллюстрируется следующим примером.

В таблице 1 приведены варианты пропиточных составов и их реологические характеристики (вязкость), а в таблице 2 - сравнительные диэлектрические характеристики пропиточных составов до и после старения.

Для изготовления пропиточных составов использовали кабельное масло КМ-22 и предлагаемый полимер.

Как видно из таблиц, заявляемый пропиточный состав по реологическим характеристикам (вязкости) не уступает прототипу и в то же время существенно превосходит его по диэлектрическим характеристикам (tgδ, ρv, Епр), особенно после старения. При этом оптимальное содержание компонентов в пропиточном составе, мас.%:

Уменьшение содержания загустителя приводит к снижению минимально допустимой вязкости пропиточного состава при 70°С, а увеличение содержания загустителя приводит к повышению максимально допустимой вязкости пропиточного состава при 130°С, некачественной пропитке бумажной изоляции и перерасходу дорогостоящего сырья.

Новый пропиточный состав прошел всесторонние испытания в ОАО «Камкабель».

мм2/сек:

по ρv

по tg

по ρv

Примечание к таблице 2:

1. Значения коэффициентов старения Кст по tgδ и ρv:

- числитель - без катализатора;

- знаменатель - с медью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛОВЫХ КАБЕЛЕЙ С ПРОПИТАННОЙ БУМАЖНОЙ ИЗОЛЯЦИЕЙ | 2024 |

|

RU2823602C1 |

| БУМАГА ЭЛЕКТРОПРОВОДЯЩАЯ КАБЕЛЬНАЯ | 2004 |

|

RU2255164C1 |

| МАТЕРИАЛ ЗАЩИТНЫЙ КАБЕЛЬНЫЙ | 2003 |

|

RU2235155C1 |

| МАТЕРИАЛ ЗАЩИТНЫЙ КАБЕЛЬНЫЙ | 2005 |

|

RU2297479C1 |

| БУМАГА КАБЕЛЬНАЯ | 2013 |

|

RU2531295C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО МАТЕРИАЛА | 2022 |

|

RU2782268C1 |

| СОСТАВ НЕГОРЮЧИЙ КАБЕЛЬНЫЙ | 2008 |

|

RU2382427C1 |

| Способ получения кабельного масла | 1980 |

|

SU941407A1 |

| КРЕМНИЙОРГАНИЧЕСКАЯ ЭЛЕКТРОИЗОЛЯЦИОННАЯ ГИДРОФОБНАЯ КОМПОЗИЦИЯ ДЛЯ ВЫСОКОВОЛЬТНЫХ ИЗОЛЯТОРОВ | 2012 |

|

RU2496167C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛОВЫХ КАБЕЛЕЙ С БУМАЖНОЙ ИЗОЛЯЦИЕЙ, ПРОПИТАННОЙ НЕСТЕКАЮЩИМ СОСТАВОМ | 1994 |

|

RU2087958C1 |

Изобретение относится к области электротехники и касается производства пропиточных составов, применяемых для пропитки бумажной изоляции силовых кабелей. Сущность изобретения состоит в следующем. Пропиточный состав содержит 73-77 мас.% нефтяного масла и 23-27 мас.% загустителя, в качестве которого использован продукт термической сополимеризации фракции C8-C9 пиролиза жидких углеводородов. Предлагаемый пропиточный состав высокотехнологичен и обладает повышенными диэлектрическими свойствами и стойкостью к окислению и старению. Технический результат от использования данного изобретения состоит в получении пропиточного состава, обладающего высокими реологическими (вязкостными) характеристиками, обладающего при этом высокими диэлектрическими свойствами, сохраняющимися и после старения в присутствии катализатора - меди. 2 з.п. ф-лы, 2 табл.

| Пропиточный состав | 1990 |

|

SU1700599A1 |

| Состав для пропитки бумажной изоляции | 1983 |

|

SU1188791A1 |

| Состав для пропитки бумажной изоляции | 1977 |

|

SU625252A1 |

| КОМПАУНД ДЛЯ ПРОПИТКИ ИЗОЛЯЦИИЭЛЕКТРОКАБЕЛЕЙ | 1972 |

|

SU427028A1 |

| СОСТАВ ДЛЯ ПРОПИТКИ и изоляции | 0 |

|

SU315380A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛОВЫХ КАБЕЛЕЙ С БУМАЖНОЙ ИЗОЛЯЦИЕЙ, ПРОПИТАННОЙ НЕСТЕКАЮЩИМ СОСТАВОМ | 1994 |

|

RU2087958C1 |

| Электроизоляционная композиция | 1976 |

|

SU593254A1 |

| JP 10003819 А, 06.01.1998. | |||

Авторы

Даты

2005-10-27—Публикация

2004-05-19—Подача