Изобретение относится к порошковой металлургии, в частности к переработке отходов безвольфрамовых твердых сплавов. В промышленности для получения безвольфрамового твердосплавного порошка применяют физические и физико-химические методы.

Известен способ изготовления твердосплавных смесей из отработанных твердых сплавов [пат. РФ 2157741, С2, 03.11.1998], при котором изготовления твердосплавных смесей из отработанных твердых сплавов «Тумелом-процессом», включающем термообработку твердосплавного лома в защитной атмосфере или вакууме, дробление, размол до фракции 40 микрон и менее, лом перед термообработкой сортируют в партии по химическому составу и массе, производят удаление поверхностных загрязнений, а температуру термообработки для каждой партии определяют в зависимости от содержания кобальта. Термообработку проводят с целью охрупчивания лома в защитной атмосфере или вакууме при оптимальной температуре, зависящей от технического состояния печи, массы кусков лома и концентрации кобальта в последнем. При термообработке имеет место перекристаллизация через жидкую фазу и резкий рост зерен карбида вольфрама, приводящий к охрупчиванию материала. В том случае, когда температура термообработки ниже оптимальной, не происходит охрупчивания отходов, что затрудняет или делает невозможным их дальнейшую переработку методом дробления.

Недостатком способа является низкая технологичность процесса, т.к. изменяется химический состав из-за загрязнения обрабатываемого материала материалом контейнера, происходит изменение химического состава сплава из-за угара углерода и вытекания кобальта, а также невозможность получения порошков-сплавов с равномерным распределением легирующих элементов, высокие энергетические затраты.

Наиболее близким к заявленному техническому решению является способ получения тугоплавкой основы безвольфрамовых твердых сплавов [пат. РФ 2672422, С01В, 14.11.2018]. Способ получения порошка титан-молибденового карбида включает высокотемпературную обработку исходной смеси порошков соединения титана и молибдена с последующим охлаждением. В качестве соединения титана используют карбид титана при массовом соотношении карбид титана : молибден, равном 8:2. Высокотемпературную обработку осуществляют в потоке низкотемпературной азотной плазмы при температуре плазмы 4000-6000°С мощности плазмотрона 2,4-3,6 кВт/ч и скорости потока плазмы 45-50 м/с. Скорость подачи исходной смеси равна 150-180 м/с. Продукт охлаждают в потоке азота, улавливают на поверхности тканевого фильтра и проводят капсулирование. Изобретение позволяет получить гомогенный нанокристаллический порошок сложного титан-молибденового карбида Ti0,8Mo0,2C со структурой типа NaCl, пригодный для длительного хранения.

Недостатком прототипа является являются высокая энергозатратность, многооперационность, высокая энергоемкость.

Заявляемое изобретение направлено на решение задачи получения безвольфрамового твердосплавного порошка-сплава с равномерным распределением легирующих элементов из отходов сплава ТН20 в изопропиловом спирте с низкой себестоимостью, невысокими энергетическими затратами и экологической чистотой процесса.

Поставленная задача достигается способом электроэрозионного диспергирования (ЭЭД) отходов безвольфрамового твердого сплава марки ТН20 в изопропиловом спирте. Процесс ЭЭД представляет собой разрушение токопроводящего материала в результате локального воздействия кратковременных электрических разрядов между электродами. В зоне разряда под действием высоких температур происходит нагрев, расплавление и частичное испарение металла.

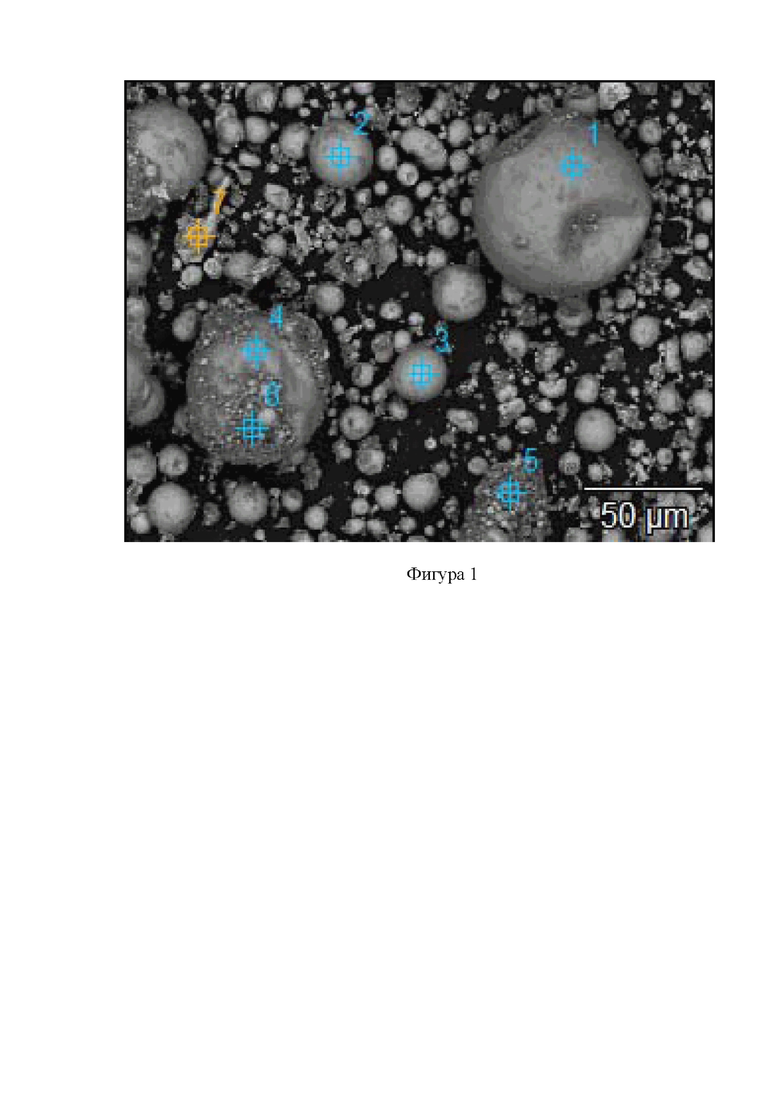

На фигуре 1 - микрофотография частиц порошка; на фигуре 2 - интегральная кривая (1) и гистограмма (2) распределения по размерам частиц порошка; на фигуре 3 - спектрограмма элементного состава частиц порошка; на фигуре 4 - дифрактограмма фазового состава частиц порошка.

Пример 1.

На экспериментальной установке для получения порошков из токопроводящих материалов диспергировали отходы безвольфрамового твердого сплава ТН20 в изопропиловом спирте при массе загрузки 550 г. При этом использовали следующие электрические параметры установки:

- емкость конденсаторов 55,5…57,5 мкФ;

- напряжение на электродах от 120…140 В;

- частота следования импульсов 200…220 Гц.

Данные режимы получения безвольфрамового твердосплавного порошка из отходов сплава ТН20 в дистиллированной воде не рекомендуются, т.к. процесс электроэрозионного диспергирования протекает не стабильно, поскольку имеет место слабое искрообразованием между гранулами диспергируемого материала.

Пример 2.

На экспериментальной установке для получения порошков из токопроводящих материалов диспергировали отходы безвольфрамового твердого сплава ТН20 в изопропиловом спирте при массе загрузки 550 г. При этом использовали следующие электрические параметры установки:

- емкость конденсаторов 57,5…60,0 мкФ;

- напряжение на электродах от 140…160 В;

- частота следования импульсов 200…220 Гц.

Полученный безвольфрамовый твердосплавный порошок исследовали различными методами.

Микроанализ частиц порошка, проведенный с помощью растрового электронного микроскопа «QUANTA 600 FEG», показал, что порошок, полученный методом ЭЭД из отходов сплава ТН20, состоит в основном из частиц правильной сферической, эллиптической формы и агломератов (фигура 1).

Анализ распределения по размерам частиц порошка, полученного с помощью анализатора размеров частиц «Analysette 22 NanoTec», показал, что частицы порошка имеют размеры от 0,15 до 105,0 мкм со средним объемным диаметром 16,87 мкм (фигура 2).

Рентгеноспектральный микроанализ частиц порошка, проведенный с помощью энергодисперсионного анализатора рентгеновского излучения фирмы «EDAX», встроенного в растровый электронный микроскоп «QUANTA 600 FEG», показал, что на поверхности частиц порошка, полученного методом ЭЭД из отходов безвольфрамового твердого сплава марки ТН20 в изопропиловом спирте, на обнаруживается углерод, а все остальные элементы Ti, Ni и Mo распределены относительно равномерно (фигура 3).

Анализ фазового состава частиц порошка, проведенный с помощью рентгеновской дифракции на дифрактометре «Rigaku Ultima IV», показал, что наличие в рабочей жидкости углерода приводит к образованию фаз карбидов TiС и Мо2С и интерметаллида TiNi2 (фигура 4).

Проведенные исследования показали, что способом электроэрозионного диспергирования отходов безвольфрамового твердого сплава ТН20 в изопропиловом спирте имеется возможность получения порошка-сплава с равномерным распределением легирующих элементов.

Пример 3.

На экспериментальной установке для получения порошков из токопроводящих материалов диспергировали отходы безвольфрамового твердого сплава ТН20 в изопропиловом спирте при массе загрузки 550 г. При этом использовали следующие электрические параметры установки:

- емкость конденсаторов 60,0…62,5 мкФ;

- напряжение на электродах от 160…180 В;

- частота следования импульсов 200…220 Гц.

Данные режимы получения безвольфрамового твердосплавного порошка из отходов сплава ТН20 в дистиллированной воде не рекомендуются, т.к. процесс диспергирования идет не стабильно и сопровождается хлопками.

Изобретение относится к порошковой металлургии, в частности к переработке отходов безвольфрамовых твердых сплавов. Порошок получают путем электроэрозионного диспергирования отходов безвольфрамового твердого сплава марки ТН20 в изопропиловом спирте при емкости конденсаторов 57,5-60,0 мкФ, напряжении на электродах 140-160 В и частоте следования импульсов 200-220 Гц. Обеспечивается получение частиц безвольфрамового твердосплавного порошка с равномерно распределенными по объему легирующими элементами. 4 ил., 3 пр.

Способ получения безвольфрамового твердосплавного порошка, отличающийся тем, что его получают путем электроэрозионного диспергирования отходов безвольфрамового твердого сплава марки ТН20 в изопропиловом спирте при ёмкости конденсаторов 57,5-60,0 мкФ, напряжении на электродах 140-160 В и частоте следования импульсов 200-220 Гц.

| SABELNIKOV B | |||

| et | |||

| al | |||

| Results of the studies of morphology and granulometric composition of electro erosive tungsten-free hard-allow powder material | |||

| Modern problems in construction | |||

| Selected papers from MPC, 2022, p | |||

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

| АГЕЕВА Е.В | |||

| и др | |||

| Оценка энергозатрат при получении шихты для производства безвольфрамового твердого сплава | |||

Авторы

Даты

2024-07-31—Публикация

2024-02-09—Подача