Область техники

Настоящее изобретение относится к процессу отпарки кислой воды, в котором из кислой воды удаляются сероводород, углекислый газ, аммиак, меркаптаны, углеводороды, фенол и т.д.

Уровень техники

Из уровня техники известно решение, раскрывающее осуществление процесса ректификации компонентов из топливного газа (см. Патент РФ № 2638846, опубл. 24.03.2017) (Д1). Суть изобретения по решению Д1 заключается в том, что ректификационная колонна содержит верхнюю секцию и нижнюю секцию. Верхняя секция имеет вертикальную разделительную стенку, которая делит верхнюю секцию на первую сторону и вторую сторону. Первый конденсатор сообщается по текучей среде с первой стороной колонны, второй конденсатор - со второй стороной колонны. Приемный резервуар головного продукта сообщается по текучей среде со вторым конденсатором. Изобретение по Д1 (депропанизатор с ректификационной колонной, содержащей верхнюю разделительную стенку) обеспечивает новое техническое решение, в котором система из двух ректификационных колонн объединена в одну колонну. Целью данного изобретения является повышение эффективности использования энергии в процессе перегонки с использованием ректификационной колонны с разделенной верхней частью.

Однако данное решение предназначено только для выделения пропана и других углеводородов в качестве продуктов разделения. В связи с чем, некоторые технологические процессы выполнены в иной последовательности и при других режимах, отличных от процесса отпарки кислой воды. Решение по Д1 не предполагает применение раскрытого в нем оборудования для осуществления процесса отпарки кислой воды.

Из уровня техники также известен способ очистки кислой воды (см. патентный документ US 2016347625, опубл. 01.12.2016) (Д2), содержащей сероводород и аммиак в растворенном состоянии. Способ представляет собой многоступенчатый метод очистки кислой воды с отделением аммиака NH3 и сероводорода H2S, в котором используется две отпарные колонны. Отделение H2S происходит в первой отпарной колонне. Отделение NH3 происходит во второй отпарной колонне. Очищенная вода, содержащая аммиак и полученная после отделения сероводорода, отводится в куб первой колонны и направляется во вторую колонну для отделения аммиака путем отгонки водяного пара.

Недостатком решения по Д2 является высокое энергопотребление на проведение процесса отпарки кислой воды, что обусловлено применением двух колонн для осуществления упомянутого способа.

Раскрытие изобретения

Технический результат, на достижение которого направлено предлагаемое техническое решение, заключается в упрощении процесса отпарки кислой воды при одновременном повышении энергоэффективности заявленного метода (снижается энергопотребление за счет уменьшения количества элементов, используемых для осуществления процесса отпарки кислой воды). Достижение заявленного технического результата обусловлено объединением технологий, в которых используется ректификационная колонна с вертикальной разделительной стенкой, и процессов, направленных на выпаривание из кислой воды, преимущественно сероводорода, меркаптанов, аммиака, углекислого газа, углеводородов и других примесей.

Заявленный процесс отпарки кислой воды отличается от предшествующего уровня техники тем, что исключают необходимость использования второй колонны. Это дает возможность повысить энергоэффективность процесса и в то же время упростить сам технологический процесс отпарки. Другим важным фактором, который обеспечивает получение заявленного технического результата, является применение в технологии отпарки кислой воды ректификационной колонны с вертикальной разделительной стенкой, что позволяет обеспечить одностадийный процесс выделения из кислого газа сероводорода и аммиака. Иными словами, технический эффект достигается за счет совмещения процессов отпарки сероводорода и аммиака в одной ректификационной колонне при использовании для этого общего нагревателя.

Заявленный технический результат достигается тем, что в способе отпарки кислой воды применяют установку для отпарки кислой воды, включающую ректификационную колонну с верхней вертикальной разделительной стенкой, в которой формируют зону концентрирования сероводорода, зону концентрирования аммиака и общую отпарную зону колонны, размещенную в основной секции нижней части колонны; при этом процесс отпарки кислой воды включает этапы, на которых осуществляют прогрев зон ректификационной колонны до температур, обеспечивающих протекание процесса отпарки, создание и поддержание рабочего давления в ректификационной колонне, нагрев кислой воды до рабочей температуры, обеспечивающей протекание процесса отпарки, и ее подачу в зону концентрирования сероводорода, при этом в зону концентрирования сероводорода в качестве орошения осуществляют подачу отпаренной воды, предварительно охлажденной до температуры 30-50°С, и обеспечивают вывод из установки балансового избытка отпаренной воды с низа ректификационной колонны; одновременно с этим осуществляют вывод из установки паров сероводорода из зоны концентрирования сероводорода и направление паров аммиака и воды из зоны концентрирования аммиака в зону конденсации и охлаждения с последующим разделением полученного двухфазного потока паров аммиака и сконденсированной аммиачной воды так, что поток аммиака выводится в качестве газовой фазы из установки, а жидкая фаза, содержащая аммиачную воду, подается обратно в зону концентрирования аммиака в качестве острого орошения.

Для осуществления способа отпарки кислой воды в зонах ректификационной колонны поддерживают следующие температуры: в общей отпарной зоне колонны 150-176°°С, в зоне концентрирования сероводорода 50-90°С, в зоне концентрирования аммиака 130-155°С.

Для осуществления способа отпарки кислой воды рабочее давление в ректификационной колонне поддерживают на уровне 0,4-0,8 Мпа (изб.).

Для осуществления способа отпарки кислой воды смесь паров аммиака и аммиачной воды направляют в емкость орошения после конденсации и охлаждения до температуры 60-90°С.

Для осуществления способа отпарки кислой воды нагрев кислой воды до рабочей температуры в 80-110°С осуществляют через рекуперативный теплообменник, который нагревается потоком отпаренной воды, направленной в теплообменник снизу ректификационной колонны.

Для осуществления способа отпарки кислой воды охлаждение отпаренной воды перед подачей в зону концентрирования сероводорода в качестве орошения осуществляют через холодильник орошения отпаренной воды.

Для осуществления способа отпарки кислой воды в качестве орошения зоны концентрирования сероводорода может использоваться сырьевой поток кислой воды.

Приведенные выше признаки, характеризующие способ отпарки кислой воды, а также признаки, дополняющие технологический процесс частными вариантами реализации, находятся в причинно-следственной связи с заявленным техническим результатом, который направлен на упрощение процесса отпарки кислой воды при одновременном повышении энергоэффективности заявленного метода.

Краткое описание чертежей

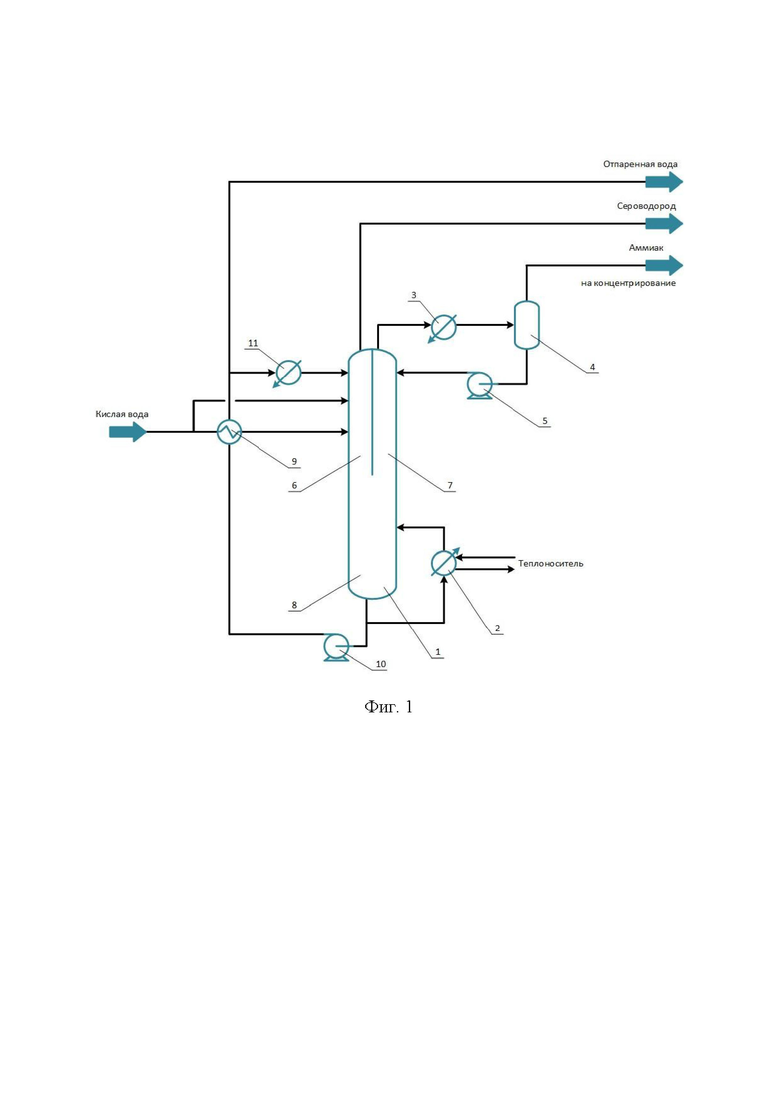

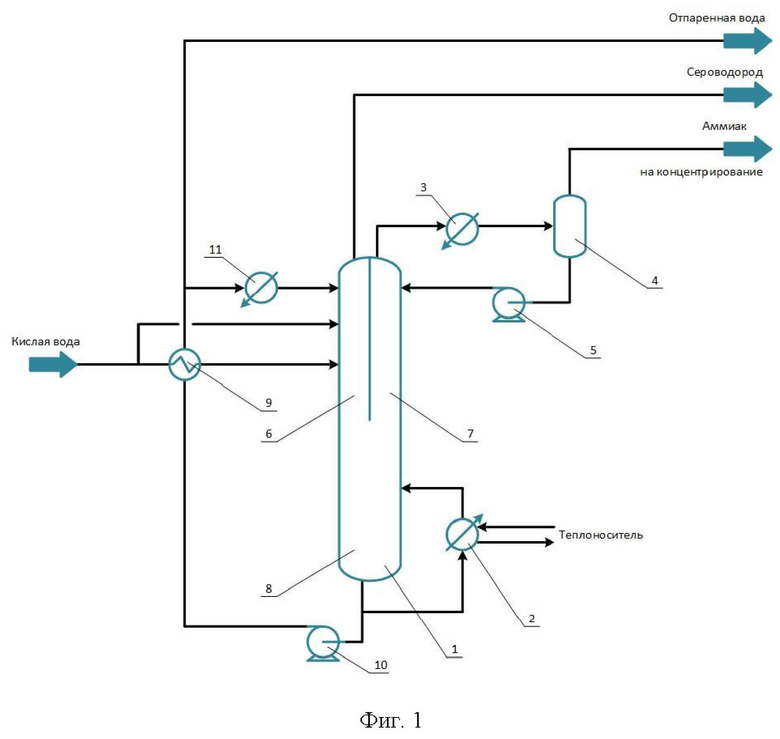

Фиг. 1. Схема осуществления процесса отпарки кислой воды.

Осуществление изобретения

Одним из отходов, который образуется в процессах переработки нефти на установках гидроочистки, гидрокрекинга, коксования и т.д. является кислая вода, которая содержит в своем составе сероводород, аммиак, углекислый газ и другие компоненты.

Под термином «кислая вода» в данной заявке понимается сточная вода (или побочный продукт), образующаяся в процессах переработки нефти на установках первичной и вторичной переработки нефти: атмосферной и вакуумной перегонки, гидроочистки нефтяных дистиллятов, каталитического крекинга, гидрокрекинга, коксования, регенерации амина, производства серы и т.д., которая содержит в своем составе сероводород, меркаптаны, аммиак, углекислый газ, углеводороды и другие примеси.

В самом простом случае кислая вода направляется на установку отпарки кислой воды, которая работает по одноколонной схеме - с верха колонны выводят сероводород, который далее направляется на установку производства серы, а снизу выводят отпаренную воду. Сероводород, полученный по одноколонной схеме, содержит в своем составе весь аммиак и другие примеси, которые содержались в исходной кислой воде. Аммиак в процессе производства серы окисляется до азота, что приводит к снижению производительности установки производства серы и исключает возможность коммерциализации производства аммиака, аммиачной воды или других продуктов на его основе. Для увеличения производительности установки производства серы, а также коммерциализации производства аммиака, аммиачной воды или других продуктов на его основе, необходимо осуществить раздельное извлечение аммиака и сероводорода из потока кислой воды.

С этой целью предлагается способ, в котором используется ректификационная колонна с вертикальной разделительной стенкой для осуществления процесса одновременного отделения сероводорода и аммиака. Вертикальная разделительная стенка делит верхнюю часть колонны на две секции (зоны): секцию (зону) концентрирования сероводорода и секцию (зону) концентрирования аммиака. Нижняя часть колонны (основная секция нижней части колонны) представляет собой общую отпарную зону колонны. Сырьевой поток кислой воды подается в ректификационную колонну со стороны секции концентрирования сероводорода, где в процессе отпарки кислой воды и под действием температуры и давления начинает образовываться кислый газ, содержащий преимущественно сероводород и углекислый газ. Для удаления аммиака из потока кислого газа на верх секции концентрирования сероводорода подают орошение - отпаренную воду или часть сырьевой воды. С другой стороны разделительной стенки располагается секция концентрирования аммиака. Для удаления кислых газов из потока аммиака наверх секции концентрирования аммиака подают орошение - аммиачную воду. Нижняя часть колонны с разделенной верхней частью является ее основной секцией.

В качестве примера можно отметить, что обычно сероводород с содержанием аммиака не более 50 ppmw выводится с верха колонны секции концентрирования сероводорода со стороны подачи сырья. Аммиак (сырец) выводится как головной продукт с верха колонны секции концентрирования аммиака с другой стороны разделительной стенки. С куба колонны выводится отпаренная кислая вода с содержанием аммиака не более 50 ppmw и содержанием сероводорода не более 25 ppmw.

Продукты (аммиак, сероводород, отпаренная вода) выводятся на дальнейшую переработку в соответствии с технологической схемой завода. В каждом случае она индивидуальна, например, сероводород может направляться на производство серы или производство серной кислоты.

Процесс отпарки кислой воды может быть осуществлен при использовании схемы, приведенной на фиг. 1. Данная схема отражает основные особенности установки для отпарки кислой воды, элементы которой являются обязательными для осуществления процессов заявленного способа.

Так, согласно приведенной схеме на фиг.1, установка для осуществления процесса отпарки кислой воды включает в себя ректификационную колонну с разделительной стенкой (1), подогреватель колонны (2), конденсатор паров аммиака (3), емкость орошения колонны (4), насос орошения (5), рекуперативный теплообменник (9), насос откачки отпаренной воды (10), холодильник орошения (11), трубопроводы/линии подачи сырья или отвода продуктов (обозначены на схеме черными сплошными линиями). Ректификационная колонна с разделительной стенкой (1) содержит зону концентрирования сероводорода (6), зону концентрирования аммиака (7) и общую отпарную зону колонны (8). Ректификационная колонна с разделительной стенкой (1) предназначена для удаления (выделения) из кислой воды сероводорода и аммиака. Подогреватель колонны (2) предназначен для подогрева низа колонны. Конденсатор паров (3) предназначен для конденсации и охлаждения паров (паров аммиака и воды) из колонны (1). Емкость орошения (4) предназначена для разделения газовой фазы - аммиака и жидкой фазы - аммиачной воды. Насос орошения (5) предназначен для подачи аммиачной воды в качестве орошения верха секции выделения аммиака колонны (1). Рекуперативный теплообменник (9) предназначен для подогрева потока кислой воды перед подачей в колонну (1) за счет охлаждения потока отпаренной воды. Насос откачки отпаренной воды (10) предназначен для подачи орошения в зону концентрирования сероводорода (6) и вывода отпаренной воды с давлением больше, чем давление в колонне (1). Холодильник орошения (11) предназначен для охлаждения отпаренной или свежей воды перед подачей в зону концентрирования сероводорода в качестве орошения.

Далее, целесообразно описать процесс отпарки воды согласно предложенному способу более подробно.

Предварительно осуществляют прогрев зон ректификационной колонны до рабочих температур, обеспечивающих протекание процесса отпарки и получения продуктов требуемого качества. Так, осуществляют прогрев отпарной зоны колонны 8 до температур 150-176°С (общая отпарная зона колонны), верха секции концентрирования сероводорода до температур 50-90°С (зона концентрирования сероводорода), верха секции концентрирования аммиака до температур 130-155°С (зона концентрирования аммиака). Обеспечивают поддержание рабочего давления в ректификационной колонне, в частности это давление может достигать 0,4-0,8 МПа (изб.). Параметры подобраны, чтобы обеспечить получение продуктов требуемого качества с минимумом энергозатрат, сами значения параметров определяются условиями фазового равновесия, то есть природой обрабатываемых веществ, например температура куба колонны это температура кипения воды при давлении в колонне.

Перед подачей кислой воды в зону концентрирования сероводорода (6) ее предварительно нагревают до температуры в пределах 80-110°С в рекуперативном теплообменнике (9) за счет охлаждения потока отпаренной воды от насоса (10). Подогрев кислой воды снижает нагрузку на кипятильник колонны, но увеличивает нагрузку на орошение секции концентрирования сероводорода, поэтому температура подогрева в каждом случае будет зависеть от количества сероводорода в кислой воде.

В качестве орошения в зону концентрирования сероводорода (6) подается охлажденная в холодильнике (11) до 30-50°С отпаренная вода. Температура орошения влияет на остаточное содержание аммиака в сероводороде, чем ниже температура, тем ниже остаточное содержание. Поэтому температура подбирается под требования к качеству сероводорода.

Пары поступают из общей отпарной части колонны (8). В зоне концентрирования сероводорода (6) происходит процесс абсорбции аммиака отпаренной водой. С верха данной зоны выводится сероводород с содержанием аммиака не более 50 ppmw. Вода, насыщенная аммиаком, снизу зоны концентрирования сероводорода стекает в отпарную часть колонны (8). Пары сероводорода выводят с верха секции концентрирования сероводорода и направляются на дальнейшую переработку.

Пары аммиака из зоны концентрирования аммиака поступают в конденсатор (3) и далее аммиак и сконденсированная аммиачная вода при температуре 75-90°С направляются в емкость орошения (4). Поток аммиака выводится из емкости орошения (4) в качестве паровой фазы на дальнейшую переработку. Жидкая фаза из емкости орошения (4) подается насосом (5) в качестве острого орошения в зону концентрирования аммиака (7).

Отпаренная вода (с содержанием аммиака не более 50 ppmw и содержанием сероводорода не более 25 ppmw) с низа колонны 1 насосом отпаренной воды (10) направляется в рекуперативный теплообменник (9), где нагревает кислую воду и далее, после охлаждения в холодильнике (11), частично подается на орошение зоны концентрирования сероводорода, а балансовый избыток поступает на дальнейшую переработку.

Кислая вода с установок нефтеперерабатывающих, нефтехимических, газоперерабатывающих и газохимических производств не имеет постоянного состава. Концентрация сероводорода, аммиака и других компонентов колеблется в широких пределах. Так, например, концентрация сероводорода может находиться в пределах от 0,1 до 3,0% масс. Поэтому точные значения параметров технологического режима подбираются для каждого состава кислой воды, но не выходят за пределы, указанные выше.

Неизменным в аппаратурном оформлении схемы остается использование колонны с разделительной стенкой (1) для одновременного выделения сероводорода и аммиака из кислой воды.

Поддержание упомянутых выше параметров по температуре и давлению дополнительно обеспечивает влияние на указанный технический результат, который заключается в упрощении процесса отпарки кислой воды при одновременном повышении энергоэффективности заявленного метода (снижается энергопотребление за счет уменьшения количества элементов, используемых для осуществления процесса отпарки кислой воды). Для специалиста будет понятным, что данные параметры могут варьироваться в зависимости от применяемого сырья и иных факторов. Вместе с тем совокупность признаков, характеризующая наличие ректификационной колонны с разделительной стенкой для осуществления одновременного процесса получения сероводорода и аммиака из кислой воды, а также процессов заявленного способа (орошение, нагрев колонны, охлаждение, поддержание рабочих температур и давления), сама по себе обеспечивает упрощение процесса отпарки кислой воды при одновременном повышении энергоэффективности заявленного метода, поскольку снижается энергопотребление за счет уменьшения количества элементов, используемых в процессе получения сероводорода и аммиака при отпарке кислой воды в сравнении с предшествующим уровнем техники.

Ниже приведены примеры реализации способа (согласно фиг. 1) процесса отпарки кислой воды, которые показывают промышленную применимость заявленного способа и возможность достижения заявленного технического результата в связи с применением в заявленном способе технологии одностадийного процесса получения сероводорода и аммиака из кислой воды.

Пример 1.

Кислая вода расходом 100 т/ч, с содержанием сероводорода 1,9% масс., аммиака 1,5% масс. и температурой 40°С подается в рекуперативный теплообменник (9), где нагревается потоком отпаренной воды до 100°С и подается в зону концентрирования сероводорода (6) колонны отпарки кислой воды (1). Процесс отпарки кислой воды в колонне ведут при давлении 0,6 МПа (изб.). В качестве орошения в зону концентрирования сероводорода подается охлажденная в холодильнике (11) до 40°С отпаренная вода. Расход отпаренной воды на орошение составляет 4,7 т/ч. С верха зоны концентрирования сероводорода выводится сероводород с содержанием аммиака не более 50 ppmw и расходом 1,9 т/ч. Пары сероводорода с верха зоны концентрирования сероводорода с температурой 80°С поступают на дальнейшую переработку. Из куба колонны (1) отпаренная вода с содержанием аммиака не более 50 ppmw и содержанием сероводорода не более 25 ppmw откачивается насосом отпаренной воды (10) и направляется в рекуперативный теплообменник (9), где охлаждается до 107°С и далее частично подается на орошения зоны концентрирования сероводорода после охлаждения в холодильнике (11), а балансовый избыток выводится с давлением 0,8 МПа (изб.). Расход отпаренной воды составляет 96,4 т/ч.

Тепло в куб колонны (1) подводится через подогреватель (2), тепловая нагрузка подогревателя 12,3 МВт. Температура куба колонны составляет 166°С.

Пары аммиака из зоны концентрирования аммиака (7) колонны (1) поступают в конденсатор (3), где конденсируются и охлаждаются до 80°С и далее направляются в емкость орошения (4). Поток аммиака выводится из емкости орошения (4) в качестве паровой фазы на дальнейшую переработку с расходом 1,7 т/ч. Жидкая фаза из емкости орошения (4) подается насосом (5) в качестве острого орошения зоны концентрирования аммиака. Расход орошения составляет 6,7 т/ч. Температура верха зоны концентрирования аммиака составляет 140°С.

Пример 2.

Кислая вода расходом 100 т/ч, с содержанием сероводорода 1,5% масс., аммиака 1,0% масс. и температурой 40°С подается в рекуперативный теплообменник (9), где нагревается потоком отпаренной воды до 80°С и подается в зону концентрирования сероводорода (6) колонны отпарки кислой воды (1). Процесс отпарки кислой воды в колонне ведут при давлении 0,4 МПа (изб.). В качестве орошения в зону концентрирования сероводорода подается охлажденная в холодильнике (11) до 30°С отпаренная вода. Расход отпаренной воды на орошение составляет 2,6 т/ч. С верха зоны концентрирования сероводорода выводится сероводород с содержанием аммиака не более 50 ppmw и расходом 1,4 т/ч. Пары сероводорода с верха зоны концентрирования сероводорода с температурой 50°С поступают на дальнейшую переработку. Из куба колонны (1) отпаренная вода с содержанием аммиака не более 50 ppmw и содержанием сероводорода не более 25 ppmw откачивается насосом отпаренной воды (10) и направляется в рекуперативный теплообменник (9), где охлаждается до 115°С и далее частично подается на орошения зоны концентрирования сероводорода после охлаждения в холодильнике (11), а балансовый избыток выводится с давлением 0,8 МПа (изб.). Расход отпаренной воды составляет 97,4 т/ч.

Тепло в куб колонны (1) подводится через подогреватель (2), тепловая нагрузка подогревателя 11,3 МВт. Температура куба колонны составляет 150°С.

Пары аммиака из зоны концентрирования аммиака (7) колонны (1) поступают в конденсатор (3), где конденсируются и охлаждаются до 75°С и далее направляются в емкость орошения (4). Поток аммиака выводится из емкости орошения (4) в качестве паровой фазы на дальнейшую переработку с расходом 1,2 т/ч. Жидкая фаза из емкости орошения (4) подается насосом (5) в качестве острого орошения зоны концентрирования аммиака. Расход орошения составляет 3,7 т/ч. Температура верха зоны концентрирования аммиака составляет 130°С.

Пример 3.

Кислая вода расходом 100 т/ч, с содержанием сероводорода 1,9% масс., аммиака 1,0% масс. и температурой 40°С подается в рекуперативный теплообменник (9), где нагревается потоком отпаренной воды до 110°С и подается в зону концентрирования сероводорода (6) колонны отпарки кислой воды (1). Процесс отпарки кислой воды в колонне ведут при давлении 0,8 МПа (изб.). В качестве орошения в зону концентрирования сероводорода подается охлажденная в холодильнике (11) до 50°С отпаренная вода. Расход отпаренной воды на орошение составляет 4,2 т/ч. С верха зоны концентрирования сероводорода выводится сероводород с содержанием аммиака не более 50 ppmw и расходом 1,95 т/ч. Пары сероводорода с верха зоны концентрирования сероводорода с температурой 90°С поступают на дальнейшую переработку по схеме завода. Из куба колонны (1) отпаренная вода с содержанием аммиака не более 50 ppmw и содержанием сероводорода не более 25 ppmw откачивается насосом отпаренной воды (10) и направляется в рекуперативный теплообменник (9), где охлаждается до 108°С и далее частично подается на орошения зоны концентрирования сероводорода после охлаждения в холодильнике (11), а балансовый избыток выводится с давлением 0,9 МПа (изб.). Расход отпаренной воды составляет 97,0 т/ч.

Тепло в куб колонны (1) подводится через подогреватель (2), тепловая нагрузка подогревателя 12,7 МВт. Температура куба колонны составляет 176°С.

Пары аммиака из зоны концентрирования аммиака (7) колонны (1) поступают в конденсатор (3), где конденсируются и охлаждаются до 90°С и далее направляются в емкость орошения (4). Поток аммиака выводится из емкости орошения (4) в качестве паровой фазы на дальнейшую переработку с расходом 1,1 т/ч. Жидкая фаза из емкости орошения (4) подается насосом (5) в качестве острого орошения зоны концентрирования аммиака. Расход орошения составляет 7,5 т/ч. Температура верха зоны концентрирования аммиака составляет 155°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки сернисто-щелочных сточных вод | 2019 |

|

RU2708602C1 |

| СПОСОБ УДАЛЕНИЯ ВТОРИЧНОГО СЕРОВОДОРОДА ИЗ ОСТАТКА ВИСБРЕКИНГА | 2013 |

|

RU2514195C1 |

| Способ очистки сернисто-щелочных сточных вод | 2019 |

|

RU2708005C1 |

| Способ очистки сернисто-щелочных сточных вод | 2019 |

|

RU2718712C1 |

| СПОСОБ И УСТАНОВКА ГИДРОКРЕКИНГА С ПОЛУЧЕНИЕМ МОТОРНЫХ ТОПЛИВ | 2014 |

|

RU2546677C1 |

| Способ выделения газов из растворов | 1976 |

|

SU701647A1 |

| СПОСОБ ОЧИСТКИ ТЕХНОЛОГИЧЕСКИХ КОНДЕНСАТОВ ОТ СЕРОВОДОРОДА И АММИАКА | 2005 |

|

RU2307795C1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| Способ очистки аммиаксодержащего газа и получения безводного жидкого аммиака | 2020 |

|

RU2756955C1 |

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ | 2017 |

|

RU2662154C1 |

Изобретение относится к способу отпарки кислой воды, заключающемуся в том, что применяют установку для отпарки кислой воды, включающую ректификационную колонну с верхней вертикальной разделительной стенкой, в которой формируют зону концентрирования сероводорода, зону концентрирования аммиака и общую отпарную зону колонны, размещенную в основной секции нижней части колонны. При этом процесс отпарки кислой воды включает этапы, на которых осуществляют прогрев зон ректификационной колонны до температур, обеспечивающих протекание процесса отпарки, создание и поддержание рабочего давления в ректификационной колонне, нагрев кислой воды до рабочей температуры, обеспечивающей протекание процесса отпарки и ее подачу в зону концентрирования сероводорода. Причем в зону концентрирования сероводорода в качестве орошения осуществляют подачу отпаренной воды, предварительно охлажденной до температуры 30-50°С, и обеспечивают вывод из установки балансового избытка отпаренной воды с низа ректификационной колонны. Одновременно с этим осуществляют вывод из установки паров сероводорода из зоны концентрирования сероводорода и направление паров аммиака и воды из зоны концентрирования аммиака в зону конденсации и охлаждения с последующим разделением полученного двухфазного потока паров аммиака и сконденсированной аммиачной воды так, что поток аммиака выводится в качестве газовой фазы из установки, а жидкая фаза, содержащая аммиачную воду, подается обратно в зону концентрирования аммиака в качестве острого орошения. Технический результат заключается в упрощении процесса отпарки кислой воды при одновременном повышении энергоэффективности заявленного метода. 6 з.п. ф-лы, 1 ил., 1 пр.

1. Способ отпарки кислой воды, заключающийся в том, что применяют установку для отпарки кислой воды, включающую ректификационную колонну с верхней вертикальной разделительной стенкой, в которой формируют зону концентрирования сероводорода, зону концентрирования аммиака и общую отпарную зону колонны, размещенную в основной секции нижней части колонны, при этом процесс отпарки кислой воды включает этапы, на которых осуществляют прогрев зон ректификационной колонны до температур, обеспечивающих протекание процесса отпарки, создание и поддержание рабочего давления в ректификационной колонне, нагрев кислой воды до рабочей температуры, обеспечивающей протекание процесса отпарки и ее подачу в зону концентрирования сероводорода, при этом в зону концентрирования сероводорода в качестве орошения осуществляют подачу отпаренной воды, предварительно охлажденной до температуры 30-50°С, и обеспечивают вывод из установки балансового избытка отпаренной воды с низа ректификационной колонны; одновременно с этим осуществляют вывод из установки паров сероводорода из зоны концентрирования сероводорода и направление паров аммиака и воды из зоны концентрирования аммиака в зону конденсации и охлаждения с последующим разделением полученного двухфазного потока паров аммиака и сконденсированной аммиачной воды так, что поток аммиака выводится в качестве газовой фазы из установки, а жидкая фаза, содержащая аммиачную воду, подается обратно в зону концентрирования аммиака в качестве острого орошения.

2. Способ по п. 1, отличающийся тем, что в зонах ректификационной колонны поддерживают следующие температуры: в общей отпарной зоне колонны 150-176°С, в зоне концентрирования сероводорода 50-90°С, в зоне концентрирования аммиака 130-155°С.

3. Способ по п. 1, отличающийся тем, что поддержание рабочего давления в ректификационной колонне для протекания процесса отпарки кислой воды осуществляется на уровне 0,4-0,8 Мпа (изб).

4. Способ по п. 1, отличающийся тем, что пары аммиака и аммиачная вода направляются в емкость орошения после конденсации и охлаждения до температуры 60-90°С.

5. Способ по п. 2, отличающийся тем, что нагрев кислой воды до рабочей температуры в 80-110°С осуществляют через рекуперативный теплообменник, который нагревается потоком отпаренной воды, направленной в теплообменник снизу ректификационной колонны.

6. Способ по п. 2, отличающийся тем, что охлаждение отпаренной воды перед подачей в зону концентрирования сероводорода в качестве орошения осуществляют через холодильник орошения отпаренной воды.

7. Способ по п. 1, отличающийся тем, что в качестве орошения зоны концентрирования сероводорода может использоваться сырьевой поток кислой воды.

| Способ очистки сернисто-щелочных сточных вод | 2019 |

|

RU2708005C1 |

| Призменная муфта для весов коромысловых автоматических | 1957 |

|

SU112188A1 |

| US 20040210090 A1, 21.10.2004. | |||

Авторы

Даты

2024-08-06—Публикация

2024-01-15—Подача