Изобретение может быть использовано в нефтеперерабатывающей и нефтехимической промышленности для очистки сернисто-щелочных технологических сточных вод в смеси, в которых одновременно содержится сульфиды и азот аммонийный.

Наиболее опасными для окружающей среды являются сернисто-щелочные сточные воды (СЩС), которые формируются на установках АВТ, каталитического крекинга, замедленного коксования, гидроочистки, гидрокрекинга и пиролиза углеводородного сырья. Высокое содержание сульфидной и меркаптановой серы в таких стоках не позволяет сбрасывать их на биологические очистные сооружения вместе с остальными сточными водами. Сернисто-щелочные сточные воды образуются при очистке газов пиролиза от сероводорода и диоксида углерода в производстве низших олефинов, при щелочной обработке сжиженных газов, бензиновых и керосиновых фракций в процессах нефтепереработки.

Известен способ обезвреживания сульфидно-щелочных стоков нефтеперерабатывающих и нефтехимических предприятий, использующих щелочную очистку нефтепродуктов и продуктов основного органического синтеза (патент РФ 2326824, МПК C02F 9/14 Опубл. 20.06.2008 г). Для осуществления способа в турбулентно движущийся поток сульфидно-щелочного жидкого стока подают диоксид углерода и озоно-воздушную смесь последовательно в три стадии. Диоксид углерода в объемном отношении 5÷8:1 к объему жидкого стока подают только на первую по ходу движения потока стадию. На двух последующих стадиях в поток жидкого стока подают озоно-воздушную смесь с содержанием озона не менее 25,0 г на 1 м3 смеси в объемном отношении 8÷10:1 к объему жидкого стока. Способ позволяет повысить эффективность процесса обезвреживания жидких стоков, сократить расход диоксида углерода и снизить токсичность газовых выбросов за счет инициированного автомодельного процесса подкисления жидких стоков, образующейся серной кислотой.

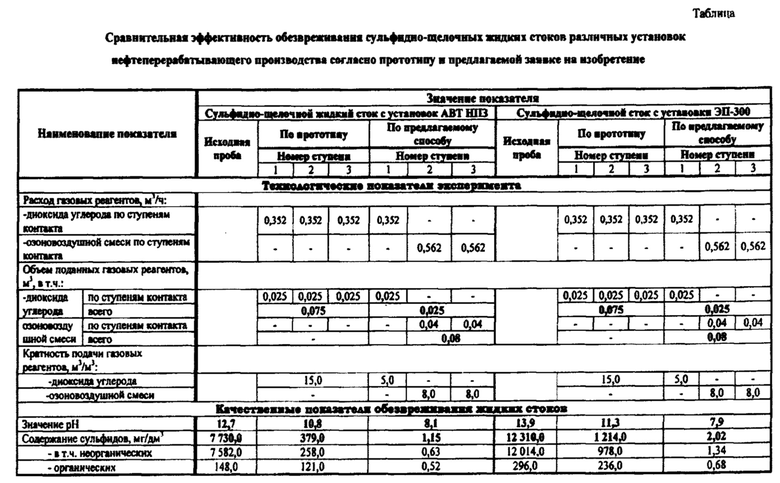

Содержание сульфидов до очистки составляет 7730 мг/дм3, после очистки 1,15 мг/дм3.

Недостатком данного способа является повышение концентрации сульфатов в очищенном сернисто-щелочном стоке, выше предельно-допустимых значений для очищенных сточных вод, а также возможность поражения микроорганизмов в расположенном далее блоке биологической очистки остаточным количеством растворенного в СЩС озона.

Известен также способ локальной очистки сернисто-щелочных стоков. Изобретение относится к очистке сернисто-щелочных стоков нефтеперерабатывающих и нефтехимических производств (патент РФ №2053844). Предлагаемая локальная очистка сернисто-щелочных стоков включает две стадии: окислительную, которую осуществляют на катализаторе КС-2 (модифицированный фталоцианиновый катализатор на полипропиленовой основе) в течение 24 часов при температуре 60÷90°С, при подаче воздуха 20÷25 м3/ч в течение 24 часов, и биологическую, проводимую в аэробном реакторе с использованием в качестве насадки для биоценоза нетканого материала - геотекстиля - с размером пор 80÷230 мкм и толщиной полотна 0,30÷0,55 мм, в количестве 0,45÷1,43 г/л, причем сернисто-щелочные стоки после первой стадии обработки разбавляют очищенной дренажной водой в массовом соотношении 1:200. Способ очистки стоков обеспечивает высокую степень очистки, что позволяет очищенную воду сбрасывать в водные бассейны. Содержание сульфидов до очистки составляет 160 мг/дм3., после 23,6 мг/дм3.

Недостатком данного способа является необходимость в длительном времени пребывания в реакторе окисления, что влечет за собой использование крупно габаритного реакторного оборудования, а также невозможность очистки сильно загрязненных сернисто-щелочных стоков с содержанием сульфидов более 160 мг/дм3.

Известна полезная модель очистки сульфидно-щелочных стоков. Полезная модель относится к области очистки сульфидно-щелочных стоков (СЩС), образующихся на нефтеперерабатывающих и нефтехимических предприятиях (патент РФ №112188). Установка очистки сульфидно-щелочных стоков, включающая последовательно соединенные блок предварительной очистки от нефтепродуктов и взвешенных примесей; блок очистки от сероводорода и аммиака, содержащий узел смешения для подкисления СЩС, и колонну отпарки сероводорода и аммиака путем подачи водяного пара в низ колоны, на выходе паров из колоны установлены конденсатор-холодильник и сепаратор, обеспечивающие конденсацию водяного пара с возвратом в колонну отпарки; блок биологической очистки сточных вод с помощью штамма микроорганизмов, имеющего фенолразрушающую активность. Достигается: расширение арсенала технических средств для осуществления очистки сульфидно-щелочных стоков от сульфидов, аммиака, фенолов, нейтральных углеводородов, осуществление очистки СЩС с одновременным получением потока газа, содержащего не менее 60% масс сероводорода и подходящего в качестве компонента сырья для установок получения элементарной серы методом Клауса.

Недостатками данного способа являются невозможность достижения остаточного содержания сульфидов и азота аммонийного 15 мг/дм3 и 25 мг/дм3 в очищенном СЩС при одноколонной схеме отпарки, при этом совместный вывод «кислых» газов (H2S, СО2) с NH3 с верха отпарной колонны приводит к образованию отложений аммонийных солей в сепараторе и трубопроводах при снижении температуры менее 80°С, а подача острого пара в низ отпарной колонны приводит к увеличению объема сточных вод.

Известен также способ очистки сульфидно-щелочных стоков. Изобретение может быть использовано в нефтеперерабатывающей и нефтехимической промышленности для очистки сульфидно-щелочных технологических сточных вод в смеси, в которых одновременно содержится углеводороды, взвешенные вещества, сульфид и гидросульфид натрия и гидросульфид аммония (патент РФ 2460692). Для осуществления способа проводят удаление углеводородов на стадии флотационной очистки стока. Затем водный сток, имеющий рН в диапазоне от 7,5 до 12 единиц, выводят с флотационной очистки, подвергают реагентной обработке углекислым газом и серной кислотой с последующей подачей его в отпарную колонну, снабженную вверху острым или циркуляционным верхним орошением и прямой подачей водяного пара в куб. При этом углекислый газ и сток подают в смеситель, снабженный насадкой, которая в зависимости от качества исходного стока по содержанию сульфидной серы работает либо в режиме сатурации, при котором расход углекислого газа поддерживают из условия достижения равновесного насыщения стока газом, либо абсорбции с выводом отдувочного газа из смесителя и его подачей непосредственно в колонну. Отводимый сток, очищенный от сульфидной серы и аммонийного азота, направляют на биологическую очистку. Кислый газ направляют на получение элементарной серы. Способ обеспечивает оптимальные условия очистки водных стоков от аммонийного азота до 25 мг/дм3 и до 15 мг/дм3 по содержанию сульфидной серы, отвечающих требованиям биологической очистки.

Недостатками данного способа являются повышение концентрации сульфатов в очищенном сернисто-щелочном стоке, выше предельно-допустимых значений для очищенных сточных вод, при использовании серной кислоты в качестве раскисляющего агента, низкая степень насыщения СЩС газообразным СО2, что обусловлено подогревом СЩС до температуры 85÷95°С в рекуперативном теплообменнике до смесителя, увеличение объема очищенных сточных вод на 16,5% при подаче острого пара в низ отпарной колонны, а также совместный вывод «кислых» газов (H2S, СО2) с NH3 с верха отпарной колонны (одноколонная схема отпарки), что приводит к образованию отложений аммонийных солей и забивке трубопроводов при снижении температуры менее 80÷85°С в сепараторе и выходящей из него газовой линии.

Задачей изобретения является очистка сернисто-щелочного стока с нефтеперерабатывающего и нефтехимического производств, имеющего рН до 13,5 единиц, и содержащего примеси в количестве:

- Нефтепродукты до 100 мг/дм3;

- Азот аммонийный до 10000 мг/дм3;

- Сульфидной серы до 20000 мг/дм3.

Техническим результатом изобретения является достижение нормируемых показателей концентрации в очищенном сернисто-щелочном стоке для сульфидов - не более 10 мг/дм3, для азота аммонийного - не более 10 мг/дм3 и рН в диапазоне 6,9-9,0 ед.

Задача решается и технический результат достигается способом очистки, включающим подачу СЩС в среднюю часть отпарной колонны, где за счет тепла, подводимого через выносной кипятильник происходит испарение аммиака, части сероводорода, а также воды, которые далее отводятся с верхней части отпарной колонны последовательно в холодильник и сепаратор, где происходит конденсация паров воды с частичным растворением в ней аммиака и сероводорода, а также отделение образующегося конденсата от газообразных продуктов, при этом конденсат с сепаратора возвращается на верхнюю тарелку отпарной колонны в качестве циркуляционного орошения, обеспечивая тем самым ее работу в режиме ректификации. Газообразные продукты, представляющие собой смесь аммиака и сероводорода при этом отводятся с установки, а отпаренный СЩС с куба отпарной колонны направляется в рекуперативный теплообменник, где охлаждается за счет подогрева входящего в отпарную колонну СЩС, дополнительно охлаждается до температуры 25÷35°С в водяном холодильнике и направляется в сатуратор, работающий под заполнение при повышенном давлении до 6,0 атм. изб., куда также подается газообразный СО2 при соотношении СО2 : СЩС равном 0÷15 нм3 : 1 м3, что обеспечивает его полное растворение в СЩС, установление ионно-молекулярного равновесия, снижения рН СЩС до значений менее 7,5 ед. и протекание реакций образования молекулярного H2S.

При необходимости, для предварительного снижения рН СЩС до значений 9-12 ед. предусмотрена подача минеральной кислоты с блока дозирования, в который отбирается часть потока СЩС для предварительного разбавления кислотой, а полученный «перекисленный» сток с блока дозирования возвращается в трубопровод подачи СЩС в сатуратор.

Далее карбонизированный СЩС подается в верхнюю часть колонны десорбции, работающую при пониженном давлении 0,2÷1,0 атм. изб., на массообменных устройствах которой происходит десорбция образующегося H2S, причем для восполнения естественных потерь СО2 из раствора СЩС и сохранения интенсивности процесса карбонизации и десорбции в кубовую часть колонны десорбции осуществляется подача СО2 с соотношением СО2 : СЩС равном 5÷20 нм3 : 1 м3, при этом общий расход СО2 на карбонизацию определяется соотношением с СЩС в диапазоне значений 10÷35 нм3 : 1 м3 и зависит от степени загрязненности СЩС сульфидами (также от гидродинамического режима к аппаратах). Кроме того, для повышения эффективности процесса карбонизации, в колонне десорбции имеется рецикл кубовой части с узлом смешения циркулирующего СЩС с СО2 в высокоэффективном устройстве смешения.

Газообразные продукты, в основном состоящие из СО2, H2S, небольших количеств NH3, а также воды далее отводятся с верхней части колонны десорбции и поступают последовательно в холодильник и сепаратор, где происходит конденсация паров воды с частичным растворением в ней NH3, СО2, H2S, а также отделение образующегося конденсата от газообразных продуктов, состоящих в основном из СО2 (70-80% об.), H2S (20-30% об.), при этом конденсат с сепаратора возвращается на верхнюю тарелку колонны десорбции в качестве циркуляционного орошения, обеспечивая тем самым ее работу в режиме ректификационной колонны.

Кубовый продукт колонны десорбции, содержащий в своем составе не более 100 мг/л сульфидной серы, помимо отведения в систему рециркуляции и смешения с СО2, направляется через рекуперативный теплообменник, где нагревается до температуры 40÷50°С, в колонну отдувки/отпарки, которая предназначена для деструкции гидрокарбонатов и генерации «вторичного» СО2. На контактных устройствах колонны отдувки/отпарки, под воздействием температуры происходит десорбция остаточных количеств H2S, а также разрушение гидрокарбонатов натрия с образованием газообразного СО2, причем подогрев осуществляется в кубовом кипятильнике. Образующиеся газообразные продукты колонны отводятся с верхней части аппарата, и последовательно проходят холодильник, где охлаждается до температуры не выше 42°С, и сепаратор, где происходит образование и отделение конденсата водяных паров с частичным растворением в нем СО2 и H2S. В случае недостаточного количества водной части, а также для более четкого регулирования режима в колонне отдувки/отпарки, в сепаратор колонны предусмотрена подача СЩС с кубовой части колонны десорбции с температурой не более 35°С. Образующийся конденсат возвращается на верхнюю тарелку колонны отдувки/отпарки в качестве циркуляционного орошения, что создает благоприятные условия для конкурентного вытеснения H2S (не смотря на его лучшую растворимость в СЩС), при которых соотношение СО2 : H2S выше зоны подачи сырья в колонну отдувки/отпарки может достигать значений 50:1, а рН флегмы при этом может достигать 4,5 ед.

Кубовый продукт колонны отдувки/отпарки, представляющий собой очищенный СЩС с остаточным содержанием сульфидов не более 10 мг/дм3 и азота аммонийного не более 10 мг/дм3, охлаждается в водяном холодильнике и направляется на дальнейшую переработку, например, на биологической блок для очистки от фенолов.

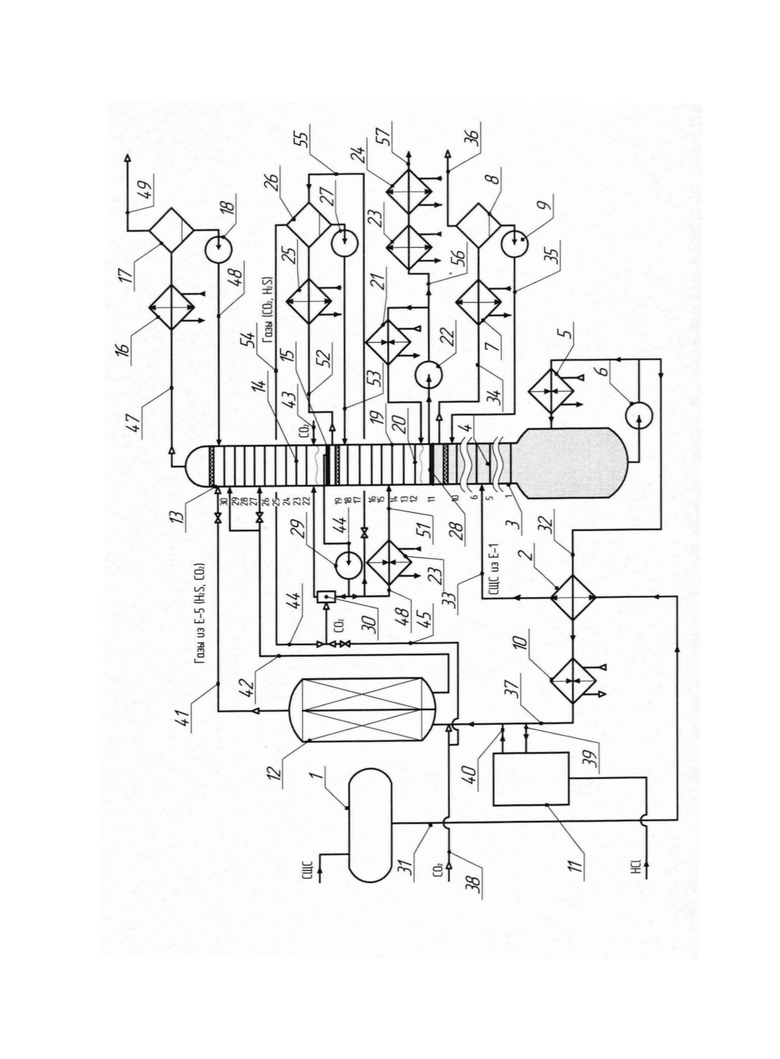

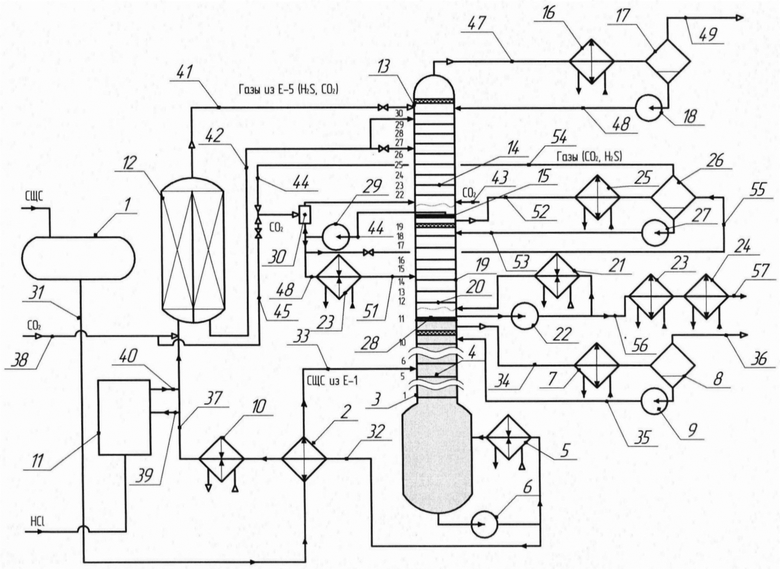

Сущность изобретения поясняется принципиальной схемой установки для реализации способа очистки СЩС.

Установка содержит соединенные системой трубопроводов сырьевую емкость 1, рекуперативный теплообменник 2, отпарную колонну 3 с контактными устройствами 4, кипятильником 5, циркуляционным насосом 6, холодильником 7, сепаратором 8 и центробежным насосом 9, холодильник 10, блок дозировки минеральной кислоты 11, сатуратор 12, колонну десорбции 13 с контактными устройствами 14 и перегородкой 15, холодильником 16, сепаратором 17 и насосом 18, колонну отдувки/отпарки 19 с контактными устройствами 20, кипятильником 21, циркуляционным насосом 22, рекуперативным теплообменником 23, холодильниками 24 и 25, сепаратором 26 и насосом 27, перегородкой 28, насос 29, смесительное устройство 30.

Способ осуществляют следующим образом.

Загрязненный поток СЩС из сырьевой емкости 1 по трубопроводу 31 направляется в рекуперативный теплообменник 2, где обменивается теплом с отпаренным СЩС, поступающим по трубопроводу 32 из куба отпарной колонны 3 и далее по трубопроводу 33 поступает в среднюю часть отпарной колонны 3, на контактных устройствах 4 которой, за счет тепла, подводимого через выносной кипятильник 5 происходит испарение NH3, части H2S, а также воды, которые далее отводятся с верхней части отпарной колонны 3 и по трубопроводу 34 поступают последовательно в холодильник 7 и сепаратор 8, где происходит конденсация паров воды с частичным растворением в ней NH3, H2S, а также отделение образующегося конденсата от газообразных продуктов, при этом конденсат с сепаратора 8 откачивается насосом 9 по трубопроводу 35 на верхнюю тарелку отпарной колонны 3 в качестве циркуляционного орошения, обеспечивая тем самым ее работу в режиме ректификационной колонны, газообразные продукты, представляющие собой смесь NH3 и H2S при этом отводятся с установки по трубопроводу 36, а отпаренный СЩС с куба отпарной колонны 3 по трубопроводу 32 направляется в рекуперативный теплообменник 2, где охлаждается за счет подогрева входящего в отпарную колонну 3 СЩС, дополнительно охлаждается до температуры 25÷35°С в водяном холодильнике 10 и по трубопроводу 37 направляется в сатуратор 12, работающий под заполнение при повышенном давлении до 6,0 атм. изб., куда по трубопроводу 38 также подается газообразный СО2 при соотношении СО2 : СЩС равном 0÷15 нм3 : 1 м3, что обеспечивает полное растворение СО2 в СЩС, установление ионно-молекулярного равновесия, снижения рН СЩС до значений менее 7,5 ед. и протекание реакций образования молекулярного H2S.

При необходимости, для предварительного снижения рН СЩС до значений 9-12 ед. предусмотрена подача минеральной кислоты в сатуратор 12 из блока дозирования 11, в который для предварительного разбавления кислоты по трубопроводу 39 отбирается часть потока СЩС, а полученный «перекисленный» сток по трубопроводу 40 возвращается в трубопровод 37 подачи СЩС в сатуратор 12. С верхней части сатуратора 12 предусмотрен отвод газов карбонизации, которые по трубопроводу 41 направляются в шлемовую часть колонны десорбции 13.

Далее карбонизированный СЩС по трубопроводу 42 подается в колонну десорбции 13, работающую при пониженном давлении 0,2÷1,0 атм. изб. и температуре 30÷50°С, на массообменных устройствах 14 которой происходит десорбция образующегося H2S, причем для снижения растворимости и повышения интенсивности процесса десорбции H2S на всех контактных устройствах колонны 13, производится подача дополнительных количеств СО2 в кубовое пространство колонны, как через маточное устройство по трубопроводу 43, так и через высокоэффективное смесительное устройство 30, в котором генерируется гомогенная мелкодисперсная система («пена») из СО2, равномерно распределенного в СЩС, который откачивается с кубовой части колонны десорбции 13 насосом 29 по трубопроводу 44, при этом используется как «свежий» СО2, подаваемый с коллектора СО2 по трубопроводу 45 с учетом соотношения СО2 : СЩС 5÷20 нм3 : 1 м3 стока, так и циркуляционный СО2, подаваемый по трубопроводу 46 из сепаратора 26 колонны отдувки/отпарки 19, при этом общий расход СО2 определяется соотношением с СЩС в диапазоне значений 10÷35 нм3 : 1 м3 и зависит от степени загрязненности СЩС сульфидами.

С верхней части колонны десорбции 13 отводятся газообразные продукты, в основном состоящие из СО2, H2S, небольших количеств NH3, а также воды и по трубопроводу 47 поступают последовательно в холодильник 16 и сепаратор 17, где происходит конденсация паров воды с частичным растворением в ней H2S, СО2, а также отделение образующегося конденсата от газообразных продуктов, при этом конденсат с сепаратора 17 откачивается насосом 18 и по трубопроводу 48 подается на верхнюю тарелку колонны десорбции 13 в качестве циркуляционного орошения, обеспечивая тем самым ее работу в режиме ректификационной колонны. Газообразные продукты, содержащие преимущественно СО2 (70-80% об.) и H2S (20-30% об.) при этом отводятся с установки по трубопроводу 49 для последующей переработки на установке ПЭС (производство элементарной серы).

Кубовый продукт колонны десорбции 13, представляющий собой карбонизированный СЩС с рН=6,9÷7,4 ед. и остаточным содержанием сульфидов не более 100 мг/дм3 по трубопроводу 44 откачивается насосом 29, и по трубопроводу 50 поступает в рекуперативный теплообменник 23, где подогревается до температуры 40÷50°С, потоком очищенного СЩС и по трубопроводу 51 подается в верхнюю или/и среднюю часть колонны отдувки/отпарки 19 на массообменных устройствах 20 которой, под воздействием температуры происходит десорбция остаточных количеств H2S, а также разрушение гидрокарбонатов натрия с образованием газообразного СО2. Образующиеся газообразные продукты колонны 19 по трубопроводу 52 отводятся с верхней части аппарата, и последовательно проходят холодильник 25 и сепаратор 26, где происходит образование и отделение конденсата водяных паров с частичным растворением в нем СО2 и H2S, который насосом 27 по трубопроводу 53 возвращается на верхнюю тарелку колонны отдувки/отпарки 19 в качестве циркуляционного орошения, что создает благоприятные условия для конкурентного вытеснения H2S (не смотря на его лучшую растворимость в СЩС), при которых соотношение СО2 : H2S выше зоны подачи сырья в колонну отдувки/отпарки 19 может достигать значений 50:1, а рН флегмы при этом может достигать 4,5 ед.

Газообразные продукты сепаратора 26, содержащие СО2 (до 99% об.) и H2S (4% об.) по трубопроводу 54 направляются в высокоэффективный смеситель 30, где смешиваются с карбонизированным СЩС и подаются в куб колонны десорбции 13 для вторичного использования в процессе карбонизации СЩС и десорбции H2S.

В случае недостаточного количества водной части в сепараторе 26, а также для более четкого регулирования режима в колонне отдувки/отпарки 19, в сепаратор 26 предусмотрена подача СЩС по трубопроводу 55 с кубовой части колонны десорбции 26 с температурой не более 35°С.

Кубовая часть колонны отдувки/отпарки 19 подогревается до температуры 60÷85°С за счет циркуляции СЩС через выносной кипятильник 21 насосом 22, который также обеспечивает откачку очищенного СЩС с остаточным содержанием сульфидов не более 10 мг/дм3 и азота аммонийного не более 10 мг/дм3 с куба колонны отдувки/отпарки 19 по трубопроводу 56, последовательное охлаждение его в рекуперативном теплообменнике 23, холодильнике 24 и по трубопроводу 57 направляется, при необходимости, на дальнейшую переработку, например на блок биологической очистки для очистки от фенолов и растворенных нефтепродуктов.

Таким образом, предложенное изобретение позволяет осуществлять глубокую очистку СЩС до остаточного содержания азота аммонийного до значения не более 10 мг/дм3, сульфидов до значения не более 10 мг/дм3 и рН в диапазоне 6,9÷9,0 ед., при исходном содержании азота аммонийного до 10000 мг/дм3, сульфидов до 20000 мг/дм3 и рН не более 13,5 ед.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки сернисто-щелочных сточных вод | 2019 |

|

RU2718712C1 |

| Способ очистки сернисто-щелочных сточных вод | 2019 |

|

RU2708005C1 |

| УСТАНОВКА КОМПЛЕКСНОЙ ОЧИСТКИ СТОКОВ (ВАРИАНТЫ) | 2014 |

|

RU2569153C1 |

| СПОСОБ ОЧИСТКИ СУЛЬФИДНО-ЩЕЛОЧНЫХ СТОКОВ | 2011 |

|

RU2460692C1 |

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ | 2017 |

|

RU2662154C1 |

| СПОСОБ ОЧИСТКИ ТЕХНОЛОГИЧЕСКИХ СТОЧНЫХ ВОД ОТ СУЛЬФИДНОЙ СЕРЫ И АММОНИЙНОГО АЗОТА | 2000 |

|

RU2162444C1 |

| СПОСОБ ОЧИСТКИ СЕРНИСТО-АММОНИЙНЫХ СТОЧНЫХ ВОД | 2015 |

|

RU2602096C1 |

| СПОСОБ УДАЛЕНИЯ ВТОРИЧНОГО СЕРОВОДОРОДА, ОБРАЗУЮЩЕГОСЯ В ТЯЖЕЛЫХ НЕФТЕПРОДУКТАХ ПРИ ИХ ПРОИЗВОДСТВЕ | 2009 |

|

RU2451713C2 |

| Способ очистки сульфидно-щелочных стоков с получением коллоидной серы | 2023 |

|

RU2817086C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРНИСТО-ЩЕЛОЧНЫХ СТОЧНЫХ ВОД И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245849C1 |

Изобретение может быть использовано в нефтеперерабатывающих и нефтехимических производствах. Сернисто-щелочные стоки (СЩС) подают в отпарную колонну 3, работающую в режиме ректификации, для испарения аммиака, части сероводорода и воды, которые отводят последовательно в холодильник 7 и сепаратор 8. Отпаренные СЩС из куба отпарной колонны 3 после охлаждения направляют в сатуратор 12, работающий при давлении до 6,0 атм изб., куда также подают газообразный СО2 при соотношении СО2 : СЩС, равном 0÷15 нм3 : 1 м3. Карбонизированные СЩС подают в колонну десорбции 13, работающую в режиме ректификационной колонны при давлении 0,2÷1,0 атм. изб. В кубовую часть колонны десорбции 13 подают СО2 с соотношением СО2 : СЩС, равном 5÷20 нм3 : 1 м3. В колонне десорбции 13 имеется рецикл кубовой части с узлом смешения циркулирующих СЩС с СО2 в устройстве смешения 30. Газообразные продукты из колонны десорбции 13 направляют последовательно в холодильник 16, сепаратор 17, а затем направляют на производство элементарной серы. Часть кубового продукта колонны десорбции 13 направляют через рекуперативный теплообменник в колонну отдувки/отпарки 19. Газообразные продукты колонны отдувки/отпарки 19 отводят последовательно в холодильник 25 и сепаратор 26. Образующийся конденсат возвращают на верхнюю тарелку колонны отдувки/отпарки 19 в качестве циркуляционного орошения. Предложенное изобретение позволяет осуществлять глубокую очистку СЩС методом отпарки и комплексной карбонизации газообразным СО2 до остаточного содержания азота аммонийного не более 10 мг/дм3, сульфидов до значения не более 10 мг/дм3 и рН 6,9-9, при исходном содержании азота аммонийного до 10000 мг/дм3, сульфидов до 20000 мг/дм3 и рН не более 13,5. 1 ил.,1 табл.

1. Способ очистки сернисто-щелочных сточных вод (СЩС), включающий подачу СЩС в среднюю часть отпарной колонны, на контактных устройствах которой за счет тепла, подводимого через выносной кипятильник, происходит испарение аммиака, части сероводорода, а также воды, которые далее отводятся с верхней части отпарной колонны последовательно в холодильник и сепаратор, где происходит конденсация паров воды с частичным растворением в ней аммиака и сероводорода, а также отделение образующегося конденсата от газообразных продуктов, при этом конденсат с сепаратора возвращается на верхнюю тарелку отпарной колонны в качестве циркуляционного орошения, обеспечивая тем самым ее работу в режиме ректификационной колонны, газообразные продукты, представляющие собой смесь аммиака и сероводорода, при этом отводятся с установки, а отпаренные СЩС с куба отпарной колонны направляются в рекуперативный теплообменник, где охлаждаются за счет подогрева входящих в отпарную колонну СЩС, дополнительно охлаждаются до температуры 25÷35°С в водяном холодильнике и направляются в сатуратор, работающий под заполнение при повышенном давлении до 6,0 атм изб., куда также подается газообразный СО2 при соотношении СО2 : СЩС, равном 0÷15 нм3 :1 м3, что обеспечивает его полное растворение в СЩС, установление ионно-молекулярного равновесия, снижения рН СЩС до значений менее 7,5 ед. и протекание реакций образования молекулярного H2S, далее карбонизированные СЩС подаются в колонну десорбции, работающую при пониженном давлении 0,2-1,0 атм изб., на массообменных устройствах которой происходит десорбция образующегося H2S, причем для восполнения естественных потерь СО2 из раствора СЩС и сохранения интенсивности процесса карбонизации в среднюю и нижнюю часть колонны десорбции осуществляется подача СО2 с соотношением СО2 : СЩС, равном 5÷20 нм3 : 1 м3, при этом общий расход СО2 определяется соотношением с СЩС в диапазоне значений 10÷35 нм3 : 1 м3 и зависит от степени загрязненности СЩС сульфидами, причем для повышения эффективности процесса карбонизации в колонне десорбции имеется рецикл кубовой части с узлом смешения циркулирующего СЩС с СО2 в высокоэффективном устройстве смешения, газообразные продукты процесса десорбции при этом, в основном состоящие из СО2, H2S и небольших количеств NH3, а также воды, далее отводятся с верхней части колонны десорбции и поступают последовательно в холодильник и сепаратор, где происходит конденсация паров воды с частичным растворением в ней NH3, СО2, H2S, а также отделение образующегося конденсата от газообразных продуктов, при этом конденсат с сепаратора возвращается на верхнюю тарелку колонны десорбции в качестве циркуляционного орошения, обеспечивая тем самым ее работу в режиме ректификационной колонны, газы из сепаратора, представляющие собой смесь СО2 (70-80% об.) и H2S (20-30% об.) при этом направляются для дальнейшей переработки на производство элементарной серы (ПЭС), а кубовый продукт колонны десорбции, содержащий в своем составе не более 100 мг/л сульфидной серы, помимо отведения в систему рециркуляции и смешения с СО2, направляется через рекуперативный теплообменник, где нагревается до температуры 40÷50°С, в колонну отдувки/отпарки, которая предназначена для деструкции гидрокарбонатов и генерации «вторичного» СО2, на контактных устройствах которой под воздействием температуры происходит десорбция остаточных количеств H2S, а также разрушение гидрокарбонатов натрия с образованием газообразного СО2, причем подогрев осуществляется в кубовом кипятильнике, а образующиеся газообразные продукты при этом отводятся с верхней части аппарата и последовательно проходят холодильник, где охлаждаются до температуры не выше 42°С, и сепаратор, где происходит образование конденсата водяных паров с частичным растворением в нем СО2 и H2S, отделение от него газообразных продуктов, преимущественно состоящих из СО2 (более 98% об.), которые направляются далее в высокоэффективный смеситель для повторного использования в процессах карбонизации и десорбции, а образующийся конденсат возвращается на верхнюю тарелку колонны отдувки/отпарки в качестве циркуляционного орошения, что создает благоприятные условия для конкурентного вытеснения H2S (несмотря на его лучшую растворимость в СЩС), при которых соотношение СО2 : H2S выше зоны подачи сырья в колонну отдувки/отпарки может достигать значений 50:1, а рН флегмы при этом может достигать 4,5 ед., причем в случае недостаточного количества конденсата, а также для более четкого регулирования режима в колонне отдувки/отпарки в сепаратор колонны предусмотрена подача СЩС с кубовой части колонны десорбции с температурой не более 35°С, а кубовый продукт колонны отдувки/отпарки, представляющий собой очищенные СЩС с остаточным содержанием сульфидов не более 10 мг/дм3 и азота аммонийного не более 10 мг/дм3, охлаждаются в водяном холодильнике и направляются на дальнейшую переработку, например на биологической блок для очистки от фенолов.

| Призменная муфта для весов коромысловых автоматических | 1957 |

|

SU112188A1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРНИСТО-ЩЕЛОЧНЫХ СТОЧНЫХ ВОД И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245849C1 |

| МУРЗАКОВА А.Р | |||

| и др., К очистке промышленных сернисто-щелочных стоков нефтеперерабатывающих предприятий, Башкирский химический журнал, 2007, Том 14, N2, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| US 4104131 A, 01.08.1978. | |||

Авторы

Даты

2019-12-09—Публикация

2019-04-29—Подача