Настоящее изобретение относится к способу изготовления порошков металлического вольфрама восстановлением оксида вольфрама, характеризующемуся тем, что свойства полученных металлических порошков непрерывно мониторят в и во время идущего процесса.

Металл вольфрам отличается очень высокими температурами плавления и кипения и применяется во множестве научных, технических и медицинских областей, так, например, в качестве прекурсора карбида вольфрама, который применяется для изготовления твердосплавных инструментов. В зависимости от назначения и области применения возникают различные спецификации и требования к металлическому вольфраму, который чаще всего применяется в виде порошков. Однако общим для всех спецификаций является то, что порошки должны поставляться надежно в неизменно высоком качестве при узком или заданном распределении размеров первичных зерен.

US 2006/0051256 описывает аппарат для изготовления порошка, имеющий конструкцию, похожую на червячный экструдер, при этом температура может контролироваться посредством разных элементов нагрева и охлаждения. Благодаря применяемому червячному узлу в аппарате должно быть возможно управление ростом образующихся частиц в зависимости от потребности.

DE 38 02 811 касается способа изготовления агломерата металлического порошка из отдельных частиц, которые более чем на 70 мас.% состоят из одного или более элементов-металлов молибдена, рения или вольфрама и связующих металлов из группы железо, кобальт, никель, медь, серебро, золото, палладий, платина, родий, хром и рений, при этом соединения металлов и связующих металлов растворяют и/или гомогенно суспендируют в ионных или неионных жидкостях, эти растворы и/или суспензии высушивают, и полученный таким образом остаток обжигают ниже 600°C и затем преобразуют при восстановительных условиях при температурах от 600 до 1200°C в металлический порошок.

WO 2017/162048 раскрывает способ восстановления оксидов металлов, при котором в периодическом процессе применяется реакция между сильным окислителем и галогенидом металла и восстановителем при температурах ниже 580°C для восстановления оксида металла.

Для получения металлического вольфрама вольфрамсодержащие руды могут кальцинироваться в окисляющей атмосфере при температурах от 500 до 600°C для удаления возможных загрязнений. При реакции с едким натром получается Na2WO4, который очищают путем ряда переосаждений и посредством ионного обмена или жидкостной экстракции аммиаком кристаллизуют с получением паравольфрамата аммония. Полученный вольфрамат отфильтровывают, сушат и затем прокаливанием при температурах свыше 500°C переводят в чистый оксид вольфрама(VI). В таком случае собственно металлический порошок получается из оксида в непрерывно работающих печных установках с применением водорода в качестве восстановителя выше температуры 650°C. При этом преобразование оксида в металл может быть представлено следующим уравнением:

WO3 + 3H2 → W + 3H2O.

Хотя в уровне техники известен ряд способов изготовления металлического вольфрама, ни один из них не обеспечивает возможности непрерывного контроля качества образующегося металлического порошка. Чтобы проверить качество получаемого порошка металлического вольфрама, как правило, берут и анализируют пробы из реакционного потока, при этом в качестве показателей используются, в частности, степень превращения реакции и размер зерен полученного порошка металлического вольфрама. Особенно в случаях, когда металлический вольфрам должен далее преобразовываться в карбид вольфрама, решающим признаком качества является размер зерен порошка металлического вольфрама. Так как размер зерен карбида вольфрама сильно зависит от размера зерен применяемого порошка металлического вольфрама, он должен контролироваться и устанавливаться очень точно. Традиционные способы, которые применяются в уровне техники для контроля качества порошка металлического вольфрама, имеют тот недостаток, что между забором пробы и наличием результата анализа всегда имеется временная задержка, так что непосредственная регулировка параметров процесса в процессе изготовления невозможна. Временная задержка получается, как правило, вследствие необходимости трудоемкой подготовки и анализа пробы, а также, при необходимости, путей транспортировки. При этом за необходимое для этого время, которое в зависимости от инфраструктуры может составлять в пределах от нескольких часов до нескольких дней, может оказаться, что порошок металлического вольфрама не будет производиться с желаемым качеством и при этом возникнут выход побочных продуктов или объемы порошка не пригодного к использованию качества, без возможности производить соответствующее регулирование параметров процесса. Эти нежелательные продукты приводят к высоким капиталовложениям и, в худшем случае, к высокой потере сырьевых материалов и ресурсов. Поэтому, чтобы можно было справиться с этой проблемой задержанного во времени контроля качества и связанными с ней недостатками, желательно иметь возможность производить контроль качества так, чтобы было возможно уже своевременное вмешательство во время идущего производственного процесса.

При изготовлении порошка металлического вольфрама, как правило, для оценки качества образующихся порошков используется содержание кислорода, средний диаметр зерен и удельная поверхность. Каждое из названных свойств материала определяют различными методами, так что определение во время идущего процесса невозможно или должно осуществляться с помощью различной аппаратуры. Более того, отчасти при этих применяемых в уровне техники методах анализа необходима трудоемкая и требующая большого количества времени подготовка проб, чтобы можно было определять названные свойства материала, из-за чего прямое реагирование на возможные потери качества во время идущего процесса больше невозможно.

Таким образом, задача настоящего изобретения состоит в том, чтобы предоставить способ изготовления порошка металлического вольфрама, который сделает возможным своевременное и непрерывное обеспечение качества производимого порошка.

Неожиданно было обнаружено, что содержание промежуточного оксида вольфрама(IV) (WO2), возникающего во время изготовления металлического вольфрама, может использоваться в качестве меры протекания превращения и, вместе с тем, в качестве меры качества порошков металлического вольфрама. Кроме того, неожиданно было обнаружено, что качество порошка металлического вольфрама может определяться по размеру кристаллитов образующегося порошка металлического вольфрама. В рамках настоящего изобретения было также обнаружено, что оба параметра могут определяться оперативно («онлайн») во время текущей эксплуатации, так что трудоемкие забор и обработка проб отпадают, и получаются своевременные результаты измерений, которые делают возможным, в случае необходимости, немедленное вмешательство в процесс.

Поэтому первым объектом настоящего изобретения является способ изготовления порошка металлического вольфрама восстановлением оксида вольфрама, который включает в себя следующие этапы:

a) обеспечение реакционного потока I, содержащего частицы оксида вольфрама;

b) обработка реакционного потока I восстановителем с получением реакционного потока II, содержащего оксид вольфрама и порошок металлического вольфрама;

c) измерение содержания оксида вольфрама(IV) (WO2) в реакционном потоке II;

d) измерение размера кристаллитов порошка металлического вольфрама в реакционном потоке II;

e) сравнение полученных на этапах c) и d) значений с заданными целевыми значениями;

f) при необходимости, регулирование параметров процесса;

отличающийся тем, что измерение содержания оксида вольфрама(IV) (WO2) и размера кристаллитов порошка металлического вольфрама осуществляют во время процесса путем направления реакционного потока через по меньшей мере один блок анализа.

Настоящее изобретение отличается в том числе тем, что размер кристаллитов образующегося порошка металлического вольфрама непрерывно определяется во время процесса и поэтому может использоваться в качестве признака качества. Порошок металлического вольфрама состоит из первичных частиц, которые могут образовывать агломераты. Каждая отдельная первичная частица может, в зависимости от своего размера, быть моно- или поликристаллической. Та область частицы, в которой можно наблюдать упорядоченное расположение ячеек решетки, называется кристаллитом (в литературе – также зерном). Эти области могут распространяться по всему объему частицы. Однако возможно также, чтобы в одной частице существовали две или более областей, в которых ячейки решетки расположены упорядоченно, при этом ориентация главных осей между этими областями может различаться. В этом случае между областями могут наблюдаться границы зерен. Чем меньше кристаллиты, тем сильнее рассеивается попадающий рентгеновский луч, что приводит к расширению возникающего при дифракции рентгеновского отражения на детекторе.

С помощью способа по изобретению возможен непрерывный и прямой мониторинг протекания реакции и размера кристаллитов продукта во время идущего процесса, что не могло быть достигнуто с практикуемыми до сих пор выборочными пробами и необходимыми времязатратными лабораторными исследованиями. Кроме того, благодаря способу по изобретению появляется возможность обратной связи, что необходимо для целенаправленного регулирования процесса. Таким образом порошок может изготавливаться в желаемом качестве эффективно и без потерь материала.

Способ по изобретению особенно пригоден для гарантированного обеспечения качества при изготовлении наноразмерных и тонкодисперсных порошков металлического вольфрама. Поэтому предпочтителен вариант осуществления способа по изобретению, при котором полученный порошок металлического вольфрама имеет средний размер зерен от 20 нм до 5 мкм, предпочтительно от 50 нм до 3,5 мкм, определенный с помощью анализатора размера частиц посредством светового потока по Фишеру Fisher Sub Sieve Sizer FSSS l.m. по ASTM B330. Кроме того, предпочтителен вариант осуществления способа по изобретению, в котором полученный порошок металлического вольфрама имеет удельную поверхность от 0,05 м²/г до 10 м²/г, предпочтительно от 0,15 м²/г до 6 м²/г, определенную методом определения удельных поверхностей порошков по БЭТ (DIN ISO 9277).

Настоящее изобретение основывается на том, что неожиданно было обнаружено, что уже известная корреляция между удельной поверхностью (измерение по БЭТ согласно DIN ISO 9277) и средним размером зерен порошка может быть также перенесена на кристаллиты.

В противоположность имеющимся в уровне техники предрассудкам, в рамках настоящего изобретения выяснилось, что известная взаимосвязь между размером зерен или частиц порошка и его поверхностью по БЭТ, которая может быть представлена следующим уравнением:

d = 6/(ρ * БЭТ) [уравнение 1]

где d - размер частицы, ρ - физическая плотность материала, а БЭТ - определенное согласно DIN ISO 9277 значение удельной поверхности.

Содержание кислорода в полностью прореагировавшем порошке металлического вольфрама пропорционально удельной поверхности порошка и поэтому может тоже использоваться для характеристики порошков металлического вольфрама и служит одновременно мерой полноты превращения по реакции. Обе величины, размер кристаллитов, а также содержание кислорода, выраженное в виде доли WO2, могут быть определены посредством рентгеновской дифракции. Поэтому в одном предпочтительном варианте осуществления применяемый в способе по изобретению блок анализа представляет собой рентгеновский дифрактометр, при этом определение размера кристаллитов порошка металлического вольфрама и содержания оксида вольфрама предпочтительно осуществляется посредством рентгеновской дифракции. Благодаря предлагаемому изобретением выбору размера кристаллитов и содержания WO2 в реакционном потоке в качестве параметров для гарантированного обеспечения качества, способ по изобретению имеет также то преимущество, что оба свойства материала могут определяться одним и тем же методом измерения, то есть гарантированное обеспечение качества может осуществляться комбинированно на одном этапе, так что отдельное определение свойств материала при соответственно отдельных измерениях отпадает.

Изготовление порошка металлического вольфрама осуществляется согласно изобретению восстановлением оксида вольфрама, при этом неожиданно было обнаружено, что путем наблюдения за содержанием оксида вольфрама, в частности WO2, можно отслеживать протекание реакции. Чем ниже содержание оксида вольфрама в реакционном потоке, тем дальше продвинулась реакция. Поэтому предпочтителен вариант осуществления, в котором содержание оксида вольфрама, в частности WO2, в реакционном потоке II служит мерой протекания реакции.

Найденные на этапах c) и d) способа по изобретению значения сравнивают с заданными целевыми значениями, чтобы таким образом проверить протекание превращения, а также качество образовавшегося порошка металлического вольфрама. Используемые при этом целевые значения могут выбираться в зависимости от требований и индивидуальных спецификаций. Для получения достоверного сравнения это сравнение осуществляют на этапе e) способа по изобретению, повторяя через короткие временные интервалы, предпочтительно с помощью модуля оценки, в частности с компьютерной поддержкой.

Способ по изобретению совместим с общепринятыми при изготовлении порошка металлического вольфрама восстановителями. Лучшие результаты в отношении превращения оксида вольфрама наблюдались при применении водорода в качестве восстановителя. Поэтому предпочтителен вариант осуществления, в котором в качестве восстановителя применяют водород.

Наряду с возможностью всеобъемлющего контроля качества, способ по изобретению отличается также своим несложным выполнением и возможностью непосредственного и непрерывного анализа протекания реакции и контроля продукта, что достигается в том числе тем, что определение содержания оксида вольфрама и размера кристаллитов порошка металлического вольфрама производится одним и тем же блоком анализа. Поэтому предпочтителен вариант осуществления, в котором измерение содержания оксида вольфрама, в частности WO2, и размера кристаллитов порошка металлического вольфрама на этапах c) и d) способа по изобретению осуществляют одновременно или непосредственно друг за другом. В рамках настоящего изобретения под «непосредственно» понимается временная задержка не более трех минут, предпочтительно не более одной минуты, в частности не более 30 секунд. Особенно предпочтительно, оба параметра определяют в одном измерении, еще более предпочтительно – при одной съемке, в частности, по одной рентгенодифрактограмме или одному участку рентгенодифрактограммы. Такой вариант осуществления имеет то преимущество, что должно производиться только одно измерение и нужен только один датчик в блоке анализа. Тогда оценка полученных при измерении данных может осуществляться отдельно известными методами. В одном альтернативном предпочтительном варианте осуществления определение содержания оксида вольфрама, в частности WO2, и размера кристаллитов порошка металлического вольфрама на этапах c) и d) способа по изобретению осуществляют в соответственно отдельных измерениях, которые, однако, производятся одним и тем же блоком анализа.

Благодаря способу по изобретению возможна непосредственная обратная связь по результатам измерения с параметрами установки, благодаря чему параметры процесса могут постоянно оптимизироваться во время процесса. Поэтому предпочтителен вариант осуществления способа по изобретению, в котором найденные на этапах c) и d) данные служат основой для производимых при необходимости на этапе f) способа по изобретению регулировок параметров процесса и установки. При этом регулирование параметров процесса и установки производится предпочтительно таким образом, чтобы содержание оксида вольфрама и размер кристаллитов порошка металлического вольфрама соответствовали заданным целевым значениям. Параметры процесса и установки, которые могут регулироваться на основе найденных на этапах c) и d) значений, представляют собой предпочтительно давление, температуру, распределение температуры, объемный и массовый потоки, частоты вращения, концентрации, величины заполнения, продолжительности циклов и скорость течения.

Осуществление способа по изобретению позволяет производить большое число измерений в единицу времени, благодаря чему можно непосредственно реагировать на колебания качества продуктов. Предпочтительно, число измеряемых значений в час, которые могут получаться в рамках способа по изобретению, составляет 1-120, особенно предпочтительно 5-12. Причем эти измерения осуществляются предпочтительно в и/или на реакционном потоке непрерывно работающей производственной установки, благодаря чему может получаться временная зависимость измерительного сигнала и точное по времени отображение реакции. При этом отбор проб из потока продукта может предпочтительно отпадать. В этой связи оказалось также предпочтительным, если количество энергии, которое затрачивается на одно измерение, выраженное как произведение времени измерения и мощности измерения, например, мощности излучения дифрактометра, устанавливается не слишком высоким, чтобы избежать влияния на протекающую реакцию. Поэтому предпочтителен вариант осуществления, в котором измерения производятся при энергии излучения от 50 до 500 кДж, предпочтительно от 80 до 250 кДж. При этом энергия рассчитывается как произведение ускоряющего напряжения U [Вольт], тока I трубки [Ампер] и времени t облучения [секунд] по следующему уравнению:

E = U[В] * I[А] * t[с].

Способ по изобретению делает возможными непосредственный контроль и всеобъемлющую оценку качества порошка металлического вольфрама во время всего процесса. Так, например, можно направлять анализируемый реакционный поток через различные блоки анализа, которые находятся в различных местах по ходу процесса, чтобы, например, можно было мониторить реакцию и процесс на разных стадиях.

Предпочтительно, по меньшей мере один блок анализа находится там, где продукт выпускается из процесса, например, на выпуске продукта непрерывно работающей промышленной печи.

Поэтому предпочтителен вариант осуществления способа по изобретению, в котором реакционный поток II направляют через более чем один блок анализа. В одном предпочтительном варианте осуществления несколько блоков анализа распределены вдоль реакционного потока, чтобы обеспечить возможность непрерывного мониторинга во время всего процесса. Также предпочтителен вариант осуществления, в котором несколько блоков анализа расположены непосредственно друг за другом. Также предпочтительна комбинация этих двух вариантов осуществления. При этом разные блоки анализа предпочтительно выполнены таким образом, что они обмениваются данными друг с другом и могут централизованно управляться одним блоком управления, и полученные данные могут считываться.

Другим объектом настоящего изобретения является устройство для осуществления способа по изобретению, причем это устройство имеет по меньшей мере один блок анализа для измерения содержания оксида вольфрама, в частности WO2, и размера кристаллитов порошка металлического вольфрама в реакционном потоке, при этом блок анализа предпочтительно представляет собой рентгеновский дифрактометр.

Настоящее изобретение особенно пригодно для гарантированного обеспечения качества при изготовлении порошка металлического вольфрама. Поэтому еще одним объектом настоящего изобретения является способ гарантированного обеспечения качества при изготовлении порошка металлического вольфрама, при котором качество порошка металлического вольфрама отслеживают путем мониторинга параметров размера кристаллитов порошка металлического вольфрама и содержания оксида вольфрама(IV) (WO2) в производственном потоке, причем определение этих свойств материала предпочтительно осуществляют посредством рентгеновской дифрактометрии.

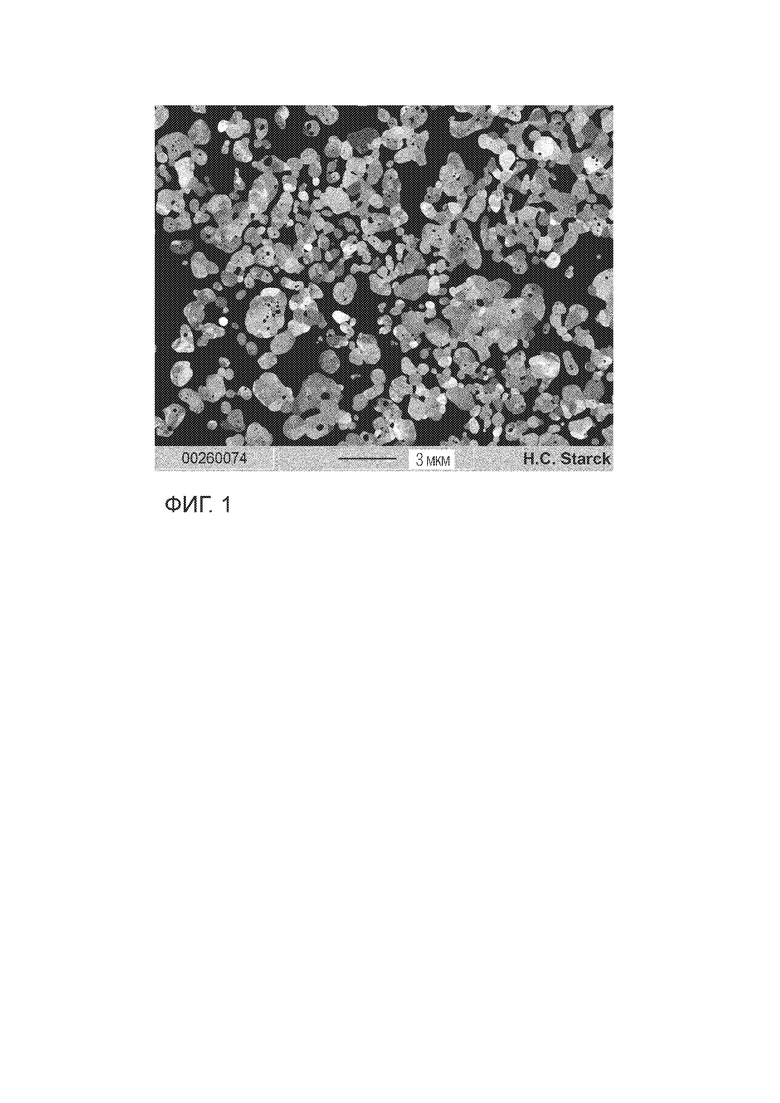

На фиг.1 показан полученный в растровом электронном микроскопе (РЭМ) снимок внедренного в смолу и зашлифованного порошка металлического вольфрама, который был изготовлен в соответствии со способом по изобретению; видны частицы, в также моно- и поликристаллические области.

| название | год | авторы | номер документа |

|---|---|---|---|

| НОВЫЙ ПОРОШОК КАРБИДА ВОЛЬФРАМА И ЕГО ИЗГОТОВЛЕНИЕ | 2017 |

|

RU2750493C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ СПЛАВОВ НА ОСНОВЕ ТИТАНА, ЦИРКОНИЯ И ГАФНИЯ, ЛЕГИРОВАННЫХ ЭЛЕМЕНТАМИ Ni, Cu, Ta, W, Re, Os И Ir | 2009 |

|

RU2507034C2 |

| НОВЫЙ СПОСОБ И ПРОДУКТ | 2015 |

|

RU2699620C2 |

| МЕТАЛЛИЧЕСКИЕ ПОРОШКИ | 2007 |

|

RU2468111C2 |

| Материал покрытия | 2014 |

|

RU2674050C1 |

| ПОРОШОК, СОДЕРЖАЩИЙ ПОКРЫТЫЕ ЧАСТИЦЫ ТВЕРДОГО МАТЕРИАЛА | 2019 |

|

RU2763369C1 |

| КАТАЛИЗАТОРЫ НА ОСНОВЕ ОКСИДА РУТЕНИЯ ДЛЯ КОНВЕРСИИ ДИОКСИДА СЕРЫ В ТРИОКСИД СЕРЫ | 2006 |

|

RU2422357C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВ ОКСИДА АЛЮМИНИЯ ПУТЕМ ФОРМОВАНИЯ ВЫСОКОДИСПЕРГИРУЕМОГО ГЕЛЯ МЕТОДОМ СТЕКАНИЯ КАПЕЛЬ | 2015 |

|

RU2698878C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВОЛЬФРАМА | 2014 |

|

RU2558691C1 |

| Способ получения порошка карбида металла шестой группы | 2024 |

|

RU2825660C1 |

Изобретение относится к порошковой металлургии, в частности к способу и устройству для получения порошка металлического вольфрама. Способ включает обеспечение реакционного потока I, содержащего частицы оксида вольфрама, обработку реакционного потока I восстановителем с получением реакционного потока II, содержащего оксид вольфрама и порошок металлического вольфрама. Причем во время процесса путем направления реакционного потока через по меньшей мере один блок анализа осуществляют измерение содержания оксида вольфрама и измерение размера кристаллитов порошка металлического вольфрама в реакционном потоке II и сравнение полученных значений содержания оксида вольфрама и размера кристаллитов порошка металлического вольфрама с заданными целевыми значениями. При этом устройство содержит по меньшей мере один блок анализа для измерения содержания оксида вольфрама и размера кристаллитов порошков металлического вольфрама в реакционном потоке. Обеспечивается непрерывное опеределение и контроль качества получаемого порошка. 2 н. и 11 з.п. ф-лы, 1 ил.

1. Способ изготовления порошка металлического вольфрама восстановлением оксида вольфрама, включающий в себя следующие этапы:

a) обеспечение реакционного потока I, содержащего частицы оксида вольфрама;

b) обработка реакционного потока I восстановителем с получением реакционного потока II, содержащего оксид вольфрама и порошок металлического вольфрама;

c) измерение содержания оксида вольфрама в реакционном потоке II;

d) измерение размера кристаллитов порошка металлического вольфрама в реакционном потоке II;

e) сравнение полученных на этапах c) и d) значений с заданными целевыми значениями,

отличающийся тем, что измерение содержания оксида вольфрама и размера кристаллитов порошка металлического вольфрама осуществляют во время процесса путем направления реакционного потока через по меньшей мере один блок анализа.

2. Способ по п. 1, отличающийся тем, что на этапе с) измеряют содержание WO2.

3. Способ по п. 1 или 2, отличающийся тем, что способ дополнительно содержит этап f) регулирования параметров процесса.

4. Способ по любому из пп. 1-3, отличающийся тем, что полученный порошок металлического вольфрама имеет удельную поверхность от 0,05 до 10 м2/г, предпочтительно от 0,15 до 6 м2/г, определенную методом определения удельных поверхностей порошков по БЭТ.

5. Способ по любому из пп. 1-4, отличающийся тем, что применяемый в способе по изобретению блок анализа представляет собой рентгеновский дифрактометр.

6. Способ по любому из пп. 1-5, отличающийся тем, что содержание оксида вольфрама, в частности WO2, в реакционном потоке II служит мерой протекания реакции.

7. Способ по любому из пп. 1-6, отличающийся тем, что определение содержания оксида вольфрама, в частности WO2, и размера кристаллитов на этапах c) и d) осуществляют одновременно, предпочтительно в одном измерении, особенно предпочтительно при одной съемке, в частности по одной рентгенодифрактограмме или одному участку рентгенодифрактограммы.

8. Способ по любому из пп. 3-7, отличающийся тем, что регулирование параметров процесса производят таким образом, чтобы содержание оксида вольфрама, в частности WO2, и размер кристаллитов соответствовали заданным целевым значениям.

9. Способ по любому из пп. 3-8, отличающийся тем, что параметры процесса включают давление, температуру, распределения температуры, объемные и массовые потоки, частоты вращения, концентрации, величины заполнения, продолжительности циклов и скорость потока.

10. Способ по любому из пп. 1-9, отличающийся тем, что число измеряемых значений в час, которые получают в рамках способа по изобретению, составляет от 1 до 120, особенно предпочтительно от 5 до 12.

11. Способ по любому из пп. 1-10, отличающийся тем, что измерение(я) на этапах c) и d) производят при энергии излучения от 50 до 500 кДж, предпочтительно от 80 до 250 кДж.

12. Устройство для изготовления порошка металлического вольфрама восстановлением оксида вольфрама способом по любому из пп. 1-11, отличающееся тем, что упомянутое устройство содержит по меньшей мере один блок анализа для измерения содержания оксида вольфрама и размера кристаллитов порошков металлического вольфрама в реакционном потоке.

13. Устройство по п. 12, отличающееся тем, что упомянутый по меньшей мере один блок анализа выполнен с возможностью измерения содержания WO2.

| ШВЕЙКИН Г.П | |||

| и др | |||

| Исследование продуктов реакции карботермического восстановления оксидов вольфрама в токе аргона | |||

| Журнал неорганической химии, 2014, том 59, N3, с | |||

| СТЕРЕООЧКИ | 1920 |

|

SU291A1 |

| КОЛМАКОВА Л.П | |||

| и др | |||

| Восстановление синего оксида вольфрама водородом | |||

| Журнал Сибирского федерального университета | |||

| Техника и технологии | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ТЕЧЕНИЯ ВОДЫ И ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ПРОБ ЕЕ | 1925 |

|

SU425A1 |

| FOUAD N.E | |||

Авторы

Даты

2024-08-06—Публикация

2020-12-14—Подача