Настоящее изобретение относится к порошковой металлургии тугоплавких соединений, а именно к способам получения порошков карбидов металлов шестой группы.

Карбиды металлов шестой группы характеризуются высокой твердостью, износостойкостью, хорошей электропроводностью, химической стойкостью и каталитической активностью. Они могут быть использованы для создания изделий, работающих в агрессивных химических средах при высоких температурах, и в качестве заменителей благородных металлов в катализаторах. Однако известные способы получения порошков карбидов характеризуются относительно низкой технологичностью. При этом размер получаемых частиц порошков карбидов составляет десятки микрон.

Известен способ получения порошка карбида металла шестой группы в виде карбида вольфрама WC (см. пат. 5372797 США, МПК С01В 31/34 (2006.01), 1994), включающий взаимодействие твердого вольфрамсодержащего материала с проточным углеродсодержащим технологическим газом, состоящим из водорода, метана и водяного пара. Взаимодействие протекает в два этапа. Оно начинается после нагревания вольфрамсодержащего материала до температуры 525-550°С со скоростью 20°С/мин. При этом происходит науглероживание только части вольфрамсодержащего материала. Затем взаимодействие завершается в другой технологической секции после нагревания до температуры 800-900°С со скоростью 5°С/мин. Полученный карбид имеет удельную поверхность по БЭТ от 1 до 10 м2/г. На каждом этапе процесс контролируется путем точного мониторинга изменения веса науглероживаемого материала.

Данный способ характеризуется низкой технологичностью, обусловленной двухэтапной термообработкой науглероживаемого материала. Недостатком способа также является то, что получение карбида возможно лишь на термовесовой установке. Полученные порошки содержат свободный углерод. Заявленное в описании управление процессом, особенно точное регулирование температуры и корреляция с парциальным давлением водяного пара в реакционной зоне, сложно реализовать в промышленном производстве.

Известен также принятый в качестве прототипа способ получения порошка карбида металла шестой группы, преимущественно карбида вольфрама (см. пат. 6447742 США, МПК С01В 31/34(2006.01), 2002). Способ включает нагрев порошка металлического вольфрама или оксида вольфрама со средним размером частиц >10 мкм до температуры 900-1200°С со скоростью 1-50°С/мин в инертной атмосфере аргона и последующую термообработку при этой температуре. Термообработку осуществляют за один этап в проточном углеродсодержащем технологическом газе, который состоит из смеси СОх/Н2, где х=1 или 2, или смеси углеводородного газа, водорода и 0-5 об. % водяного пара. Полученный порошок карбида вольфрама (WC) не содержит посторонних фаз и имеет средний размер первичных частиц 0,2-5,0 мкм со степенью науглероживания больше 96 мас. % при содержании свободного углерода менее 0,1 мас. %.

Известный способ характеризуется недостаточно высокой технологичностью вследствие повышенной температуры процесса. Недостатком способа является также использование в технологическом газе большого количества водорода, который при смешивании с воздухом может образовывать взрывоопасную гремучую смесь. Кроме того, известный способ предусматривает получение порошка карбида только одного металла шестой группы - вольфрама.

Настоящее изобретение направлено на достижение технического результата, заключающегося в повышении технологичности способа за счет снижения температуры процесса и повышения его безопасности. Технический результат заключается также в расширении ассортимента получаемых карбидов металлов.

Технический результат достигается тем, что в способе получения порошка карбида металла шестой группы, включающем нагрев в атмосфере инертного газа металла или оксида металла шестой группы и его последующую термообработку при этой температуре в углеродсодержащем газе, согласно изобретению, нагрев в атмосфере инертного газа ведут до температуры 600-850°С, в качестве углеродсодержащего газа используют смесь инертного газа в количестве 75-97 об. % и пара органической жидкости в количестве 3-25 об. %, а в качестве металла или оксида металла шестой группы используют, соответственно, Cr, Mo, W или Cr2O3, MoO2, MoO3, WO2, WO2,9, WO3.

На достижение технического результата направлено также то, что в качестве инертного газа используют аргон и/или гелий.

На достижение технического результата направлено также и то, что в качестве органической жидкости используют спирт, ацетон, толуол, гексан.

Существенные признаки заявленного изобретения, определяющие объем правовой охраны и достаточные для получения вышеуказанного технического результата, выполняют функции и соотносятся с результатом следующим образом.

Проведение нагрева металла или оксида металла в атмосфере инертного газа и осуществление последующей термообработки в атмосфере углеродсодержащего газа при температуре 600-850°С обеспечивает повышение технологичности способа, способствуя получению порошка карбида с требуемыми свойствами при снижении расхода энергии и снижении коррозии аппаратуры. При температуре ниже 600°С в углеродсодержащем газе недостаточно углерода, образующегося в результате пиролиза органической жидкости, для карбидизации металла или оксида металла. В результате не образуется карбид металла. Температура выше 850°С технологически неоправдана и ведет к интенсивному спеканию частиц порошка, избыточному расходу энергии и увеличению коррозии аппаратуры.

Использование в качестве углеродсодержащего газа смеси инертного газа в количестве 75-97 об. % и пара органической жидкости в количестве 3-25 об. % обеспечивает повышение технологичности способа за счет повышения его безопасности, поскольку в процессе получения карбида для формирования углеродсодержащего газа не требуется использование смесей углеводородов или оксида углерода с водородом высокой концентрации, которые при смешивании с воздухом могут образовывать взрывоопасные смеси.

Содержание в углеродсодержащей смеси инертного газа в количестве 75-97 об. % и пара органической жидкости в количестве 3-25 об. % обеспечивает получение порошка карбида с требуемыми свойствами при повышении безопасности способа. Содержание пара органической жидкости в количестве менее 3 об. % недостаточно для обеспечения полноты карбидизации металла или оксида металла. В результате полученный порошок наряду с карбидом содержит металл или оксид металла. Содержание пара органической жидкости в количестве более 25 об. % технологически неоправданно. Это ведет к избыточному расходу органической жидкости и загрязнению карбида свободным углеродом.

Использование в качестве металла или оксида металла шестой группы, соответственно, тугоплавких металлов Cr, Mo, W или их оксидов Cr2O3, МоО2, МоО3, WO2, WO2,9, WO3 обеспечивает расширение ассортимента получаемых карбидов.

Совокупность вышеуказанных признаков необходима и достаточна для достижения технического результата изобретения, заключающегося в повышении технологичности способа за счет снижения температуры и повышения его безопасности, а также расширения ассортимента получаемых карбидов.

В частных случаях осуществления изобретения предпочтительно использовать в качестве инертного газа аргон и/или гелий, а в качестве органической жидкости - спирт, ацетон, толуол, гексан.

Проведение термообработки в газовой атмосфере, состоящей из аргона и/или гелия и пара органической жидкости, способствует повышению технологичности способа, поскольку изолирует пары от контакта с воздухом при повышенной температуре. Кроме того, аргон и/или гелий ограничивают взаимодействие паров с материалом реактора, что снижает загрязнение порошка карбида фоновыми примесями.

Использование в качестве органической жидкости спирта, ацетона, толуола, гексана способствует повышению технологичности и безопасности способа, поскольку давление насыщенного пара над ними при температуре, близкой к комнатной, достаточно для обеспечения формирования карбида металла шестой группы. В качестве спирта предпочтительно использовать метанол (СН3ОН), этанол (С2Н5ОН) или пропанол (С3Н7ОН).

Вышеуказанные частные признаки изобретения позволяют осуществить способ в оптимальном режиме с точки зрения повышения технологичности и безопасности способа.

В общем случае способ получения порошка карбида металла шестой группы согласно изобретению осуществляют следующим образом.

Порошок металла или оксида металла шестой группы загружают в реактор и нагревают в атмосфере инертного газа. При достижении температуры 600-850°С инертную атмосферу в реакторе заменяют на углеродсодержащий газ и при этой температуре проводят последующую термообработку металла или оксида металла шестой группы, в качестве которого используют, соответственно, Cr, Mo, W или Cr2O3, MoO2, МоО3, WO2, WO2,9, WO3. В качестве углеродсодержащего газа при термообработке используют смесь инертного газа в количестве 75-97 об. % и пара органической жидкости в количестве 3-25 об. %. В качестве инертного газа используют аргон и/или гелий, а в качестве органической жидкости - спирт, ацетон, толуол, гексан. В результате взаимодействия металла или оксида металла шестой группы с углеродсодержащим газом происходит формирование карбида. Непосредственными источниками углерода в углеродсодержащем газе являются легкие углеводороды и оксид углерода, которые образуются в результате пиролиза пара органической жидкости при температуре термообработки. При разложении пара спирта источником углерода является смесь метана (СН4) и оксида углерода (СО), при разложении пара ацетона (СН3СОСН3) - смесь СН4, СО и этилена (С2Н4), при разложении пара толуола (С7Н8) - смесь СН4, С2Н4 и пропана (С3Н8), а при разложении пара гексана (С6Н14) - смесь СН4, С2Н4, этана (С2Н6) и С3Н8. После окончания термообработки проводят охлаждение реактора до комнатной температуры и извлекают порошкообразный продукт.

Идентификацию фаз полученных продуктов определяют с помощью рентгеновского дифрактометра SHIMADZU XRD-6000 (CuKα - излучение). Для определения среднего размера частиц используют сканирующий электронный микроскоп SEM LEO-420.

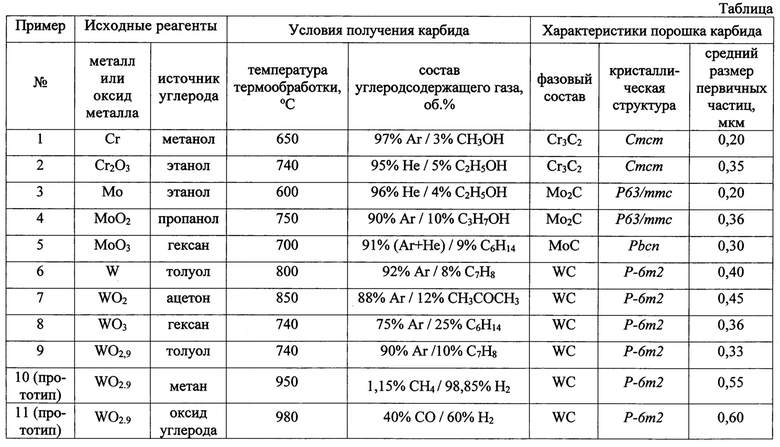

Пример 1. Порошок металлического хрома в количестве 100 г загружают в реактор и нагревают в атмосфере инертного газа аргона. При достижении температуры 650°С инертную атмосферу в реакторе заменяют на углеродсодержащий газ, состоящий из смеси аргона в количестве 97 об. % и пара метанола в количестве 3 об. %. Затем при температуре 650°С в углеродсодержащем газе в течение 3,5 часов ведут термообработку. В результате взаимодействия металлического хрома с углеродсодержащим газом происходит формирование карбида. Непосредственным источником углерода в углеродсодержащем газе является смесь из СН4 и СО. После окончания термообработки проводят охлаждение реактора до комнатной температуры и извлекают порошкообразный продукт в виде карбида хрома состава Cr3C2 с кристаллической структурой Стст. Средний размер первичных частиц составляет 0,2 мкм. Характеристики полученного карбида хрома приведены в Таблице.

Пример 2. Порошок оксида хрома Cr2O3 в количестве 100 г загружают в реактор и нагревают в атмосфере инертного газа гелия. При достижении температуры 740°С инертную атмосферу в реакторе заменяют на углеродсодержащий газ, состоящий из смеси гелия в количестве 95 об. % и пара этанола в количестве 5 об. %. Затем при температуре 740°С в углеродсодержащем газе в течение 3 часов ведут термообработку. В результате взаимодействия оксида хрома Cr2O3 с углеродсодержащим газом происходит формирование карбида. Непосредственным источником углерода в углеродсодержащем газе является смесь из СН4 и СО. После окончания термообработки проводят охлаждение реактора до комнатной температуры и извлекают порошкообразный продукт в виде карбида хрома состава Cr3C2 с кристаллической структурой. Характеристики полученного карбида хрома приведены в Таблице.

Пример 3. Порошок металлического молибдена в количестве 80 г загружают в реактор и нагревают в атмосфере инертного газа гелия. При достижении температуры 600°С инертную атмосферу в реакторе заменяют на углеродсодержащий газ, состоящий из смеси гелия в количестве 96 об. % и пара этанола в количестве 4 об. %. Затем при температуре 600°С в углеродсодержащем газе в течение 4 часов ведут термообработку. В результате взаимодействия металлического молибдена с углеродсодержащим газом происходит формирование карбида. Непосредственным источником углерода в углеродсодержащем газе является смесь из CH4 и СО. После окончания термообработки проводят охлаждение реактора до комнатной температуры и извлекают порошкообразный продукт в виде карбида молибдена состава Мо2С с кристаллической структурой. Характеристики полученного карбида молибдена приведены в Таблице.

Пример 4. Порошок диоксида молибдена MoO2 в количестве 100 г загружают в реактор и нагревают в атмосфере инертного газа аргона. При достижении температуры 750°С инертную атмосферу в реакторе заменяют на углеродсодержащий газ, состоящий из смеси аргона в количестве 90 об. % и пара пропанола в количестве 10 об. %. Затем при температуре 750°С в углеродсодержащем газе в течение 3 часов ведут термообработку. В результате взаимодействия диоксида молибдена MoO2 с углеродсодержащим газом происходит формирование карбида. Непосредственным источником углерода в углеродсодержащем газе является смесь из CH4 и СО. После окончания термообработки проводят охлаждение реактора до комнатной температуры и извлекают порошкообразный продукт в виде карбида молибдена состава Мо2С с кристаллической структурой. Характеристики полученного карбида молибдена приведены в Таблице.

Пример 5. Порошок триоксида молибдена MoO3 в количестве 90 г загружают в реактор и нагревают в атмосфере инертного газа, состоящего из смеси аргона и гелия. При достижении температуры 700°С инертную атмосферу в реакторе заменяют на углеродсодержащий газ, состоящий из смеси аргона и гелия в количестве 91 об. % и пара гексана в количестве 9 об. %. Затем при температуре 700°С в углеродсодержащем газе в течение 3 часов ведут термообработку. В результате взаимодействия триоксида молибдена MoO3 с углеродсодержащем газом происходит формирование карбида. Непосредственным источником углерода в углеродсодержащим газе является смесь из легких углеводородов СН4, С2Н4, С2Н6 и С3Н8. После окончания термообработки проводят охлаждение реактора до комнатной температуры и извлекают порошкообразный продукт в виде карбида молибдена состава МоС с кристаллической структурой. Характеристики полученного карбида молибдена приведены в Таблице.

Пример 6. Порошок металлического вольфрама в количестве 80 г загружают в реактор и нагревают в атмосфере инертного газа аргона. При достижении температуры 800°С инертную атмосферу в реакторе заменяют на углеродсодержащий газ, состоящий из смеси аргона в количестве 92 об. % и пара толуола в количестве 8 об. %. Затем при температуре 800°С в углеродсодержащем газе в течение 2 часов ведут термообработку. В результате взаимодействия металлического вольфрама с углеродсодержащим газом происходит формирование карбида. Непосредственным источником углерода в углеродсодержащем газе является смесь из легких углеводородов СН4, С2Н4 и С3Н8. После окончания термообработки проводят охлаждение реактора до комнатной температуры и извлекают порошкообразный продукт в виде карбида вольфрама состава WC с кристаллической структурой. Характеристики полученного карбида вольфрама приведены в Таблице.

Пример 7. Порошок диоксида вольфрама WO2 в количестве 90 г загружают в реактор и нагревают в атмосфере инертного газа аргона. При достижении температуры 850°С инертную атмосферу в реакторе заменяют на углеродсодержащий газ, состоящий из смеси аргона в количестве 88 об. % и пара ацетона в количестве 12 об. %. Затем при температуре 850°С в углеродсодержащем газе в течение 2 часов ведут термообработку. В результате взаимодействия диоксида вольфрама WO2 с углеродсодержащим газом происходит формирование карбида. Непосредственным источником углерода в углеродсодержащем газе является смесь из CH4, С2Н4 и СО. После окончания термообработки проводят охлаждение реактора до комнатной температуры и извлекают порошкообразный продукт в виде карбида вольфрама состава WC с кристаллической структурой. Характеристики полученного карбида вольфрама приведены в Таблице.

Пример 8. Порошок триоксида вольфрама WO3 в количестве 80 г загружают в реактор и нагревают в атмосфере инертного газа аргона. При достижении температуры 740°С инертную атмосферу в реакторе заменяют на углеродсодержащий газ, состоящий из смеси аргона в количестве 75 об. % и пара гексана в количестве 25 об .%. Затем при температуре 740°С в углеродсодержащем газе в течение 2 часов ведут термообработку. В результате взаимодействия триоксида вольфрама WO3 с углеродсодержащим газом происходит формирование карбида. Непосредственным источником углерода в углеродсодержащем газе является смесь из легких углеводородов СН4, С2Н4, С2Н6 и С3Н8. После окончания термообработки проводят охлаждение реактора до комнатной температуры и извлекают порошкообразный продукт в виде карбида вольфрама состава WC с кристаллической структурой. Характеристики полученного карбида вольфрама приведены в Таблице.

Пример 9. Порошок оксида вольфрама WO2,9 в количестве 80 г загружают в реактор и нагревают в атмосфере инертного газа аргона. При достижении температуры 740°С инертную атмосферу в реакторе заменяют на углеродсодержащий газ, состоящий из смеси аргона в количестве 90 об. % и пара толуола в количестве 10 об. %. Затем при температуре 740°С в углеродсодержащем газе в течение 3 часов ведут термообработку. В результате взаимодействия оксида вольфрама WO2,9 с углеродсодержащим газом происходит формирование карбида. Непосредственным источником углерода в углеродсодержащем газе является смесь из легких углеводородов СН4, С2Н4 и С3Н8. После окончания термообработки проводят охлаждение реактора до комнатной температуры и извлекают порошкообразный продукт в виде карбида вольфрама состава WC с кристаллической структурой. Характеристики полученного карбида вольфрама приведены в Таблице.

Пример 10 (по прототипу). Порошок оксида вольфрама WO2,9 в количестве 125 мг загружают в реактор и нагревают в атмосфере инертного газа аргона. При достижении температуры 950°С инертную атмосферу в реакторе заменяют на углеродсодержащий газ, состоящий из смеси метана в количестве 1,15 об. % и водорода в количестве 98,85 об. %. Затем при температуре 950°С в углеродсодержащем газе в течение 4,25 часа ведут термообработку. В результате взаимодействия оксида вольфрама WO2,9 с углеродсодержащим газом происходит формирование карбида. Источником углерода в углеродсодержащем газе является метан. После окончания термообработки проводят охлаждение реактора до комнатной температуры и извлекают порошкообразный продукт в виде карбида вольфрама состава WC с кристаллической структурой. Характеристики полученного карбида вольфрама приведены в Таблице.

Пример 11 (по прототипу). Порошок оксида вольфрама WO2,9 в количестве 1,6 кг загружают в реактор и нагревают в атмосфере инертного газа аргона. При достижении температуры 980°С инертную атмосферу в реакторе заменяют на углеродсодержащий газ, состоящий из смеси оксида углерода в количестве 40 об .% и водорода в количестве 60 об. %. Затем при температуре 980°С в углеродсодержащем газе в течение 5 часа ведут термообработку. В результате взаимодействия оксида вольфрама WO2,9 с углеродсодержащим газом происходит формирование карбида. Источником углерода в углеродсодержащем газе является оксид углерода. После окончания термообработки проводят охлаждение реактора до комнатной температуры и извлекают порошкообразный продукт в виде карбида вольфрама состава WC с кристаллической структурой. Характеристики полученного карбида вольфрама приведены в Таблице.

Из вышеприведенных Примеров и Таблицы видно, что по сравнению с прототипом способ получения порошка карбида металла шестой группы согласно изобретению является более технологичным. Он позволяет получить карбид металла при температуре ниже на 300-330°С и не требует использования водорода, что повышает безопасность способа. Предлагаемый способ позволяет получить порошок карбида металла шестой группы с меньшим средним размером частиц. Способ также расширяет ассортимент получаемых карбидов металлов. Способ может быть реализован в промышленных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошков тугоплавких карбидов переходных металлов пятой подгруппы | 2022 |

|

RU2789102C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА ВОЛЬФРАМА | 2016 |

|

RU2669676C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА МЕТАЛЛА | 2011 |

|

RU2489232C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ВОЛЬФРАМА И КАРБИД ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2200128C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ, КАТАЛИЗАТОР, ПРИГОТОВЛЕННЫЙ ПО ЭТОМУ СПОСОБУ, И СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО КАТАЛИЗАТОРА | 2012 |

|

RU2515511C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА КАРБИДА ВОЛЬФРАМА | 2017 |

|

RU2667452C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ КАРБИДОВ ВОЛЬФРАМА И ТИТАНА МЕТОДОМ СВС | 2012 |

|

RU2508249C1 |

| Способ получения порошка бинарного композита из металлов подгруппы хрома | 2021 |

|

RU2764276C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНОЙ КОНДЕНСАЦИИ МЕТАНА, КАТАЛИЗАТОР, ПРИГОТОВЛЕННЫЙ ПО ЭТОМУ СПОСОБУ, И СПОСОБ ОКИСЛИТЕЛЬНОЙ КОНДЕНСАЦИИ МЕТАНА С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО КАТАЛИЗАТОРА | 2013 |

|

RU2515497C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДОВ ЭЛЕМЕНТОВ И КОМПОЗИЦИЙ ЭЛЕМЕНТ-УГЛЕРОД | 2015 |

|

RU2616058C2 |

Изобретение относится к порошковой металлургии, в частности к получению порошков карбидов металлов шестой группы. Осуществляют нагрев Cr, Mo, W или Cr2O3, MoO2, MoO3, WO2, WO2,9, WO3 в атмосфере инертного газа до температуры 600-850°С. Затем проводят термообработку при этой температуре в углеродсодержащем газе в виде смеси инертного газа в количестве 75-97 об. % и пара органической жидкости в количестве 3-25 об. %. Обеспечивается уменьшение среднего размера частиц порошка карбида, расширение ассортимента получаемых карбидов и безопасность способа за счет исключения использования водорода. 2 з.п. ф-лы, 1 табл., 11 пр.

1. Способ получения порошка карбида металла шестой группы, включающий нагрев в атмосфере инертного газа металла или оксида металла шестой группы и его последующую термообработку при этой температуре в углеродсодержащем газе, отличающийся тем, что нагрев в атмосфере инертного газа ведут до температуры 600-850°С, в качестве углеродсодержащего газа используют смесь инертного газа в количестве 75-97 об. % и пара органической жидкости в количестве 3-25 об. %, а в качестве металла или оксида металла шестой группы используют, соответственно, Cr, Mo, W или Cr2O3, МоО2, MoO3, WO2, WO2,9, WO3.

2. Способ по п. 1, отличающийся тем, что в качестве инертного газа используют аргон и/или гелий.

3. Способ по п. 1, отличающийся тем, что в качестве органической жидкости используют спирт, ацетон, толуол, гексан.

| US 6447742 B1, 10.09.2002 | |||

| Способ получения порошка карбида хрома | 2017 |

|

RU2674526C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2007 |

|

RU2349424C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДОВ ЭЛЕМЕНТОВ И КОМПОЗИЦИЙ ЭЛЕМЕНТ-УГЛЕРОД | 2015 |

|

RU2616058C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ КАРБИДА МОЛИБДЕНА | 2011 |

|

RU2489351C2 |

| AU 8212201 A, 22.03.2002 | |||

| AU 7551074 A, 20.05.1976 | |||

| Реле частоты | 1980 |

|

SU974447A1 |

Авторы

Даты

2024-08-28—Публикация

2024-04-23—Подача