Настоящее изобретение относится к текстильной промышленности, конкретно, к изготовлению аппретирующих (пропиточных) составов, предназначенных для отделки (аппретирования) тканых и нетканых материалов, а именно, закрепления ворса при изготовлении ковров по технологии тафтинга, придания готовому изделию дополнительной прочности, несминаемости, каркасности, для препятствия разволокнению.

Большинство производимых в настоящее время ковров и ковровых покрытой производится по иглопробивной и по иглопрошивной (тафтинговой или петельной) технологиям, предполагающим машинный тип изготовления.

В основе технологии тафтинга лежит прошивка ворсовыми нитями тканой или нетканой основы с формированием петельного ворса.

Обязательной операцией технологического процесса является обработка изнаночной стороны ковра клеевым составом с целью закрепления ворса и придания готовому изделию необходимых эксплуатационных свойств, так как готовое изделие подвергается значительным механическим нагрузкам в процессе эксплуатации.

В соответствии с требованиями ГОСТ 28867-90 «Покрытия и изделия ковровые нетканые машинного способа производства» ковровые покрытия должны быть обработаны с изнаночной стороны составом на основе латекса или другими полимерными материалами (связующим).

В производстве ковровых изделий используется широкий спектр клеевых составов на основе различных полимерных дисперсий, в зависимости от их назначения. В качестве связующего используют тонкодисперсные и грубодисперсные водные системы на основе поливинилацетата и сополимеров винилацетата, бутадиен-стирольного латекса, самосшивающихся сополимеров акрилатов и т.д. Клеевые системы содержат различные функциональные добавки и наполнители.

В связи с текущей экономической и политической обстановкой в стране резко изменилась ситуация на рынке полимерных дисперсий. Многие виды дисперсий (бутадиен-стирольные, сополимерные на основе винилацетата и т.д.), которые составляли большой сегмент рынка, являются полностью импортными товарами, поставляемыми из Европы. В настоящее время возможен прецедент замены европейских товаров на китайские, корейские, турецкие.

В результате анализа патентной и технической документации выявлены композиции на основе бутадиен-стирольных и бутадиен-стирольных карбоксилированных латексов с высоким содержанием сухого вещества.

В частности, способы применения и рецептура латексов для ковровых и напольных покрытий описаны в патенте CN 103184693, где раскрыт способ изготовления нетканого материала, который с целью повышения его прочности и износостойкости обрабатывают карбоксилированным бутадиен-стирольным латексом в сочетании с сажей и крахмалом.

В патенте CN 103755872 описан способ получения карбоксилированного бутадиен-стирольного латекса для набивных ковров. В указанном латексе смесь мономеров включает в себя алифатические сопряженные диены, ароматические виниловые соединения, этилен-ненасыщенные карбоновые кислоты, этилен-ненасыщенные амиды, этилен-ненасыщенный нитрил. Недостатком способа является многокомпонентность мономерной фазы, что существенно усложняет процесс синтеза и повышает себестоимость латекса, к тому же этиленненасыщенный нитрил относится к категории сильнодействующих ядовитых веществ.

В патенте CN 104211858 описаны карбоксилированные бутадиен-стирольные латексы и способ их получения. Для получения указанных латексов применяют мономеры стирола, бутадиена, акриловой кислоты, и функциональный мономер, причем функциональный мономер может представлять собой акриламид или N-метилолакриламид, в предпочтительном варианте функциональный мономер представляет собой акрилонитрил, акриламид и N- метилолакриламид. Кроме того, согласно данному способу в процессе полимеризации латекс с определенной периодичностью подвергают ультразвуковому облучению.

В заявке WO 2009108265 раскрыты композиции для подложки ковров, включающие водную смесь дисперсии полимера, который, в свою очередь, получен в результате сополимеризации следующих мономеров (в расчете на общую массу полимера): по меньшей мере, 50 мас. %, по меньшей мере, одного соединения, выбранного из группы, состоящей из алкилакрилатов и алкилметакрилатов, содержащих, по меньшей мере, 4 атома углерода в алкильной цепи; по меньшей мере, 30 мас. %, по меньшей мере, одного соединения, выбранного из группы, состоящей из стирола, алкилакрилатов и алкилметакрилатов, имеющих не более 3 атомов углерода в алкильной цепи; менее 3 мас. % полимера, выбранного из гидроксиалкилакрилатов; и сополимеризуемую кислоту в количестве до 5 мас. %, которую выбирают из группы, состоящей из метакриловой кислоты и акриловой кислот.

Однако, ковровое покрытие получается хрупким и склонным к растрескиванию. Помимо прочего, применение дорогих мономеров - гидроксиалкилакрилатов - существенно повышает себестоимость получаемого латекса.

В патенте ЕР 0075529 подробно описан процесс непрерывной полимеризации диенового латекса. В частности, раскрыты способы получения карбоксилированных бутадиен-стирольных латексов. В соответствии с патентом ЕР 0075529, реакционную смесь, содержащую указанные ингредиенты реакции и только часть первичных мономеров, загружают в первую реакционную зону с последующим введением оставшейся части первичных мономеров в следующей реакционной зоне в цепи, состоящей из двух или более реакторов.

Из патента CN 102731724 известен карбоксилированный бутадиен-стирольный латекс, а также способ его получения и применения для ковровых и напольных покрытий.

Известный латекс состоит из 100 мас. частей мономеров, 1-3 мас. частей эмульгатора, 0,3-1 мас. частей регулятора молекулярной массы, 0,15-0,2 мас. частей антиоксиданта, 0,2-0,5 мас. частей инициатора и 90-120 мас. частей обессоленной воды. Выбранные мономеры включают 14-70 мас. частей бутадиена, 30-85 мас. частей стирола, 0-5 мас. частей вспомогательных мономеров, выбранных из эфиров этиленненасыщенных карбоновых кислот, и 1-5 мас. частей функциональных мономеров, которые представляют собой ненасыщенные карбоновые кислоты.

Такой латекс обладает слабыми пленкообразующими свойствами.

Также известен способ получения карбоксилированных бутадиен-стирольных латексов, раскрытый в патенте CN 101125902. В соответствии с известным способом, для получения латекса применяют следующие компоненты: 100 мас. частей основных мономеров, причем 30-50 мас. частей приходится на бутадиен и 40-65 мас. частей составляет стирол, функциональный мономер (акриловая, итаконовая и метакриловая кислоты), вспомогательный мономер А, выбранный из акрилатов, и вспомогательный мономер В, выбранный из нитрилов. Мономеры загружают в сосуд для полимеризации дробно: вначале подают электролит, хелатирующий агент, буфер, эмульгатор, 25-40% от всего применяемого количества стирола, перемешивают и подают 25-40% от всего применяемого количества бутадиена, добавляют инициатор и нагревают 74-85°С, проводят полимеризацию в течение 1-1,5 часов. Затем в течение 2-3 часов в 1-4 порции загружают оставшиеся мономеры. По достижении конверсии свыше 99% проводят деаэрацию в течение 3-4 часов, добавляют регулятор рН, после чего латекс выгружают, фильтруют и упаковывают. Полученный латекс применяют в производстве ковровых и напольных покрытий.

Однако и этот способ имеет ряд недостатков, в частности, применяемые эмульгаторы обладают низкой степенью биоразложения, рецептура требует применения большого количества ингредиентов: электролит, буфер, хелатирующий агент, что усложняет процесс получения латекса. Кроме того, отсутствуют сведения об устойчивости латекса к тепловому старению.

Авторами изобретения RU 2669837, C08L 13/02, публ. 16.10.2018 было неожиданно установлено, что применение в составе рецептуры латекса полярного сомономера из соединений винилового ряда существенно повышает устойчивость полимера к действию термоокислительных процессов и дает возможность полностью исключить необходимость введения антиоксиданта в латекс. Также было установлено, что введение полярного сомономера винилового ряда способствует повышению адгезионных свойств латексов к различным видам подложек.

Установлено, что применение описанных латексов в качестве аппретирующих пропиток не обладают комплексом свойств, удовлетворяющих потребителя.

На мировом рынке ассортимент водных дисперсий для пропитки текстильных полотен различного сырьевого состава с целью придания жесткости представлен фирмами: «BASF's Softeners Universe system», «MFK Chemical Corporations фирма «Clariant» и др.

Отечественные производители предлагают для данных целей в основном поливинилацетатные дисперсии, которые можно использовать как готовые клеевые составы или использовать их в составе композиций.

Состав полимерного связующего зависит от конкретного назначения, свойств, предъявляемых к готовому материалу, а также имеющегося оборудования. Основными требованиями являются: малая вязкость, высокая адгезионная способность к текстильному материалу, нетоксичность, а также обеспечение плотности, каркасности ковровых изделий, закрепление их волокон. Этим требованиям отвечают и широко используются для обработки текстильных материалов водные дисперсии на основе поливинилацетата.

Поливинилацетатные дисперсии получают в результате полимеризации поливинилацетата в водной среде в присутствии поливинилового спирта, либо поверхностно-активных веществ.

Поливинилацетатные дисперсии отличаются удобством применения, экологичностью и безопасностью, хорошей адгезией к многим материалам. Пленка, образующаяся при высыхании дисперсии, обладает масло-и бензостойкостью, стойкостью к воздействию ультрафиолета.

Известен огнезащищенный нетканый прошивной ковер, выполненный в виде грунтовочного материала, прошитого ворсовыми нитями, закрепленными в материале латексированием его изнаночной стороны, затем на ворс наносят антипирен (И.Н. Петров и др. Ассортимент, свойства и применение нетканых материалов. - М.: Легпромбытиздат, 1991, с. 52-53, с. 92).

Известен клеевой состав для обработки полиэфирных тканей (RU, 2771556, C09K 21/14, публ. 05.05.2022), содержащий поливинилацетатную дисперсию ДФ51/15С - гомополимерная, грубодисперсная, поливинилацетатная дисперсия, пластифицированная дибутилфталатом, стабилизированная поливиниловым спиртом, и огнезащитный состав, состоящий из компонентов 125 мас. ч. полиаммонийфосфата, 5,0 мас. ч. карбамида и 3,0 мас. ч. 2-хлорэтанола при следующем соотношении компонентов, мас. ч.: поливинилацетатная дисперсия ДФ51/15С - 100, огнезащитный состав - 5-15. Обеспечивает - повышение устойчивости нитей к осыпаемости и раздвигаемости в полиэфирных тканях.

Однако, такой состав не пригоден для аппретирования ковровых изделий, так как не обеспечивает каркасности, плотности готовому изделию, сохранение его формы.

Известен также способ получения карбоксилированного латекса, карбоксилированный латекс и клеевая композиция на его основе (RU, 2669837, C08L 13/02, публ.16.10.2018). Описан карбоксилированный латекс, состоящий из 20-40 мас. ч. сопряженного диена, 50-70 мас. ч. мономера виниларилового ряда, 2-5 мас. ч. карбоксилирующего агента и 3-5 мас. ч. полярного сомономера винилового ряда, получают в присутствии воды, смеси эмульгаторов, регулятора молекулярной массы и окислительно-восстановительной инициирующей системы. Готовят в отдельной емкости предэмульсию. Загружают в реактор полимеризации инициатор, воду, добавляют 1/10 часть предэмульсии. Нагревают полученную смесь до 45°С и добавляют 10-20% от всего расчетного количества восстановителя. Непрерывно или порционно одновременно с подачей восстановителя подают оставшуюся часть предэмульсии. Загружают в реактор полимеризации полярный сомономер винилового ряда и оставшиеся 5-10% восстановителя по достижении 80-90% конверсии мономеров. Обеспечивается повышение адгезионных свойств латексов, пенообразующей способности, а также упрощение рецептуры получения латекса путем исключения антиоксиданта из рецептуры, но закрепление ворса, сохранение формы при производстве ковров по технологии тафтинга данная клеевая композиция не обеспечивает.

Наиболее близкой по технической сущности является композиция для аппретирования ковров (SU, 1180425, D06M 15/693, публ. 23.09.85), выбранная в качестве прототипа. В качестве основы композиции используют латекс БСК 70/2 на основе сополимера бутадиена, стирола и метакриловой кислоты при массовом соотношении мономерных звеньев 30:70:2 соответственно, содержащего растворимую и нерастворимую в толуоле фракции в соотношении (44-46):(54-56). Указанное соотношение получают за счет введения в процессе сополимеризации регулятора молекулярной массы - меркаптана в количестве 0,15-0,20 мас. ч. на 100 мас. ч. сополимера при конверсии мономеров 40-50%.

Недостатком прототипа является невозможность длительного хранения клеящих составов (оседание наполнителя), высокая вязкость и большой расход.

Задача заявляемого изобретения - создание улучшенного пропиточного состава на водной основе аппретирующего действия для тафтинговых ковров, способного сохранять свою стабильность в течение длительного времени, и обеспечивающего закрепление ворса и придания ковровым изделиям дополнительной прочности, каркасности, а также сохранение формы готового изделия (отсутствие перекосов, волнистого края и т.д.).

Изобретение обеспечивает комплекс эксплуатационных свойств прошивных ковров при помощи одного состава, а именно, за счет повышения прочности закрепления ворса и обеспечения дополнительных прочности и каркасности готовому изделию.

Поставленная задача решается тем, что в известную композицию для аппретирования ковровых изделий, включающую поливинилацетатную дисперсию, минеральный наполнитель, технологические добавки, в качестве загустителя-стабилизатора вводится полиуретановый загуститель, при условии обеспечения нейтральной или слабокислой среды состава, а также, подбором оптимального состава остальных компонентов композиции, определяющих требуемые свойства продукта.

Композиция отличается следующим соотношением компонентов, вес. ч.

Водная дисперсия поливинилацетата - 63-90 вес. ч.

загуститель-стабилизатор - 0,5-5 вес. ч.

Каолин 0-5 вес. ч

Технологические добавки <1 вес. ч.

Вода - до 100 вес. ч. в рецепте.

Все используемое в производстве сырье и материалы проходят лабораторный контроль и отвечают требованиям нормативных документов и требованиям безопасности.

Изобретение поясняется следующими иллюстрациями:

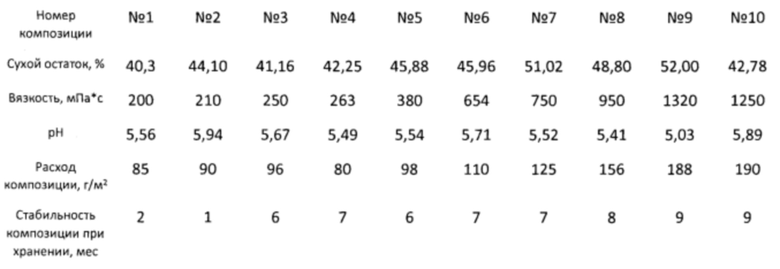

Фиг. 1 - схема компоновки технологического оборудования для получения аппретирующего состава на основе водной дисперсии поливинилацетата;

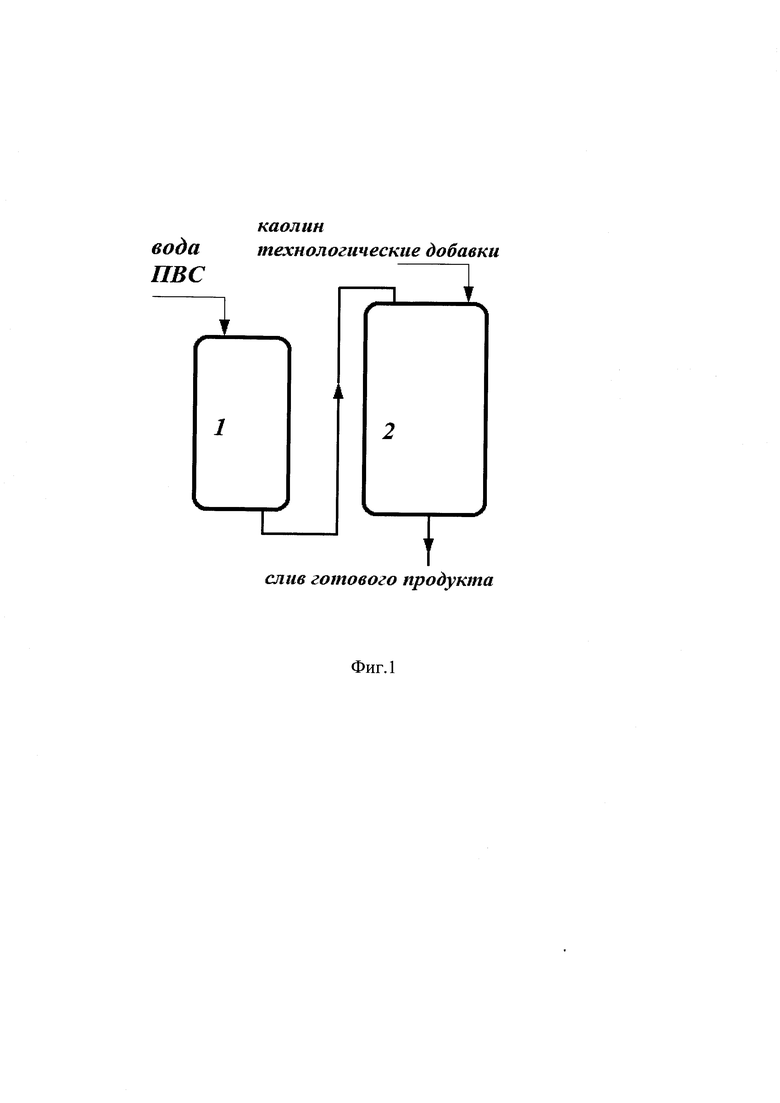

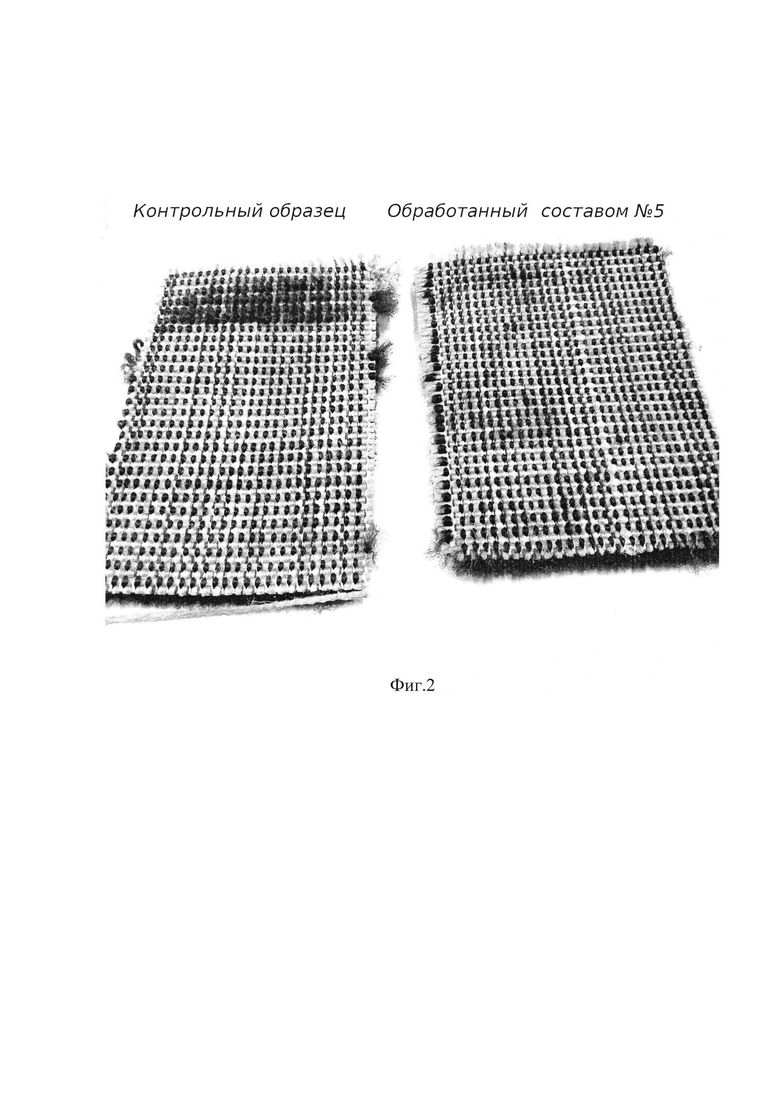

Фиг. 2 - Внешний вид образцов ковровых изделий до и после обработки аппретирующим составом, на которых проводились испытания по оценке качества закрепления ворса.

Все ингредиенты (кроме каолина), которые вводят в ПАВД, представляют собой водные растворы или эмульсии. Каолин представляет собой сухой мелкий порошок.

Поливинилацетатная дисперсия выступает в роли связующего (клеящего вещества)

Наполнитель каолин вводится для экономии полимерной дисперсии и придания требуемых свойств готовым изделиям (замедления старения полимера, снижение водопоглощения, регулирования жесткости получаемой пленки). В данных композициях использовали каолин со средним размером частиц 5 мкм. При введении каолина в поливинилацетатную дисперсию рН композиции переходит от более кислого (рН около 3,0) к слабокислому и близкому к нейтральному значениям, так как рН суспензии каолина находится в диапазоне 6,0-9,0.

Для предотвращения образования пены при изготовлении композиции используют пеногасители, представляющие собой силиконсодержащие эмульсии на основе гидрофобных компонентов.

К прочим технологическим добавкам, используемым в данном составе, относятся регуляторы рН готовой композиции (муравьиная или уксусная кислоты, водный раствор аммиака или водный раствор гидроксида натрия.

Загустителю отводится важное значение в рецептуре. Он вводится с целью регулирования вязкости продукта на стадии стандартизации, а кроме того, играет роль стабилизатора композиции, придающего оптимальные технологические свойства составу.

Технология изготовления аппретирующего состава включает в себя производство ПВАД с последующим введением наполнителей и технологических добавок в одном аппарате.

Технология изготовления поливинилацетатной дисперсии сводится к следующему:

- в смеситель (1) загружают воду (при помощи насоса через счетное устройство), затем через загрузочный люк загружают поливиниловый спирт (по массе), проводят растворение поливинилового спирта при перемешивании и плавном нагревании в течение 8-10 часов;

- вводят необходимые технологические добавки (регуляторы рН среды (муравьиную или уксусную кислоты), инициатор полимеризации);

- при помощи подачи мембранного насоса содержимое аппарата (смесителя) (1) перекачивают в реактор-полимеризатор (2). Температуру продукта регулируют при помощи подачи нагрева или охлаждения в рубашку аппарата. Нагрев осуществляется путем подачи пара в рубашки реакторов. Охлаждение реакторов осуществляется оборотной водой из градирни.

- в реактор порционно подают винилацетат, проводят процесс полимеризации (органический синтез) в течении 8-10 часов);

- затем охлаждают до 50-60°С;

Далее проводят изготовление пропиточного состава:

- вводят технологические добавки (загуститель-стабилизатор, пеногаситель и т.д. и наполнитель каолин);

- проводят стандартизацию продукта (приведение показателей к требованиям нормативно-технической документации);

- готовый пропиточный состав подают на фильтрацию и розлив в тару.

На каждой стадии производства осуществляется технологический контроль.

Осуществление изобретения:

При синтезе связующего композиции (поливинилацетатной дисперсии) достигают необходимых значений сухого остатка (концентрации полимера) и вязкости полупродукта. При введении наполнителя достигают окончательных значений сухого остатка и рН продукта (при необходимости корректируют значение рН при помощи введения регуляторов рН). Согласно настоящему изобретению используемый загуститель позволяет привести вязкость продукта к требуемым значениям, а также является дополнительным стабилизатором композиции, наряду с поливиниловым спиртом. В настоящей композиции в качестве загустителя выступает полиуретановый загуститель, который может быть использован в нейтральной или слабокислой среде.

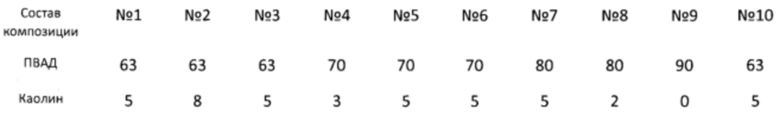

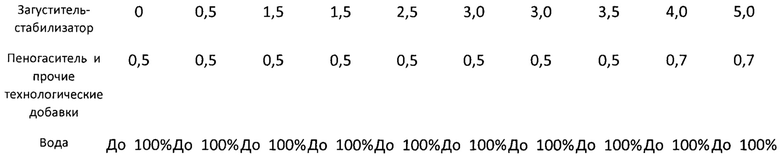

При разработке аппретирующего состава была проведена серия экспериментов, а именно, были изготовлены следующие композиции:

Выбор значений физико-механических показателей аппретирующего состава, а также его активность, определяющая его рабочие характеристики (вязкость, стабильность при хранении и т.п.), осуществлялся на основе анализа имеющейся на рынке в настоящее время продукции и учетом пожеланий потребителей.

Физико-химические свойства композиций и покрытий, полученных на их основе:

Методы испытаний:

1) Массовую долю сухого остатка поливинилацетатной дисперсии и готовой композиции определяли путем высушивания навески до постоянной массы по ГОСТ 25709

2) Вязкость поливинилацетатной дисперсии и композиции определяли, используя программируемый вискозиметр Брукфильда типа LV.

3) Определение рН поливинилацетатной дисперсии и композиции проводили по ГОСТ 18992.

4) Расход композиции (поверхностную плотность приклея) определяли по ГОСТ 18276.4

5) Стабильность композиции при хранении определяли по отсутствию образования плотного осадка наполнителя при хранении композиции.

Для этого 250 г композиции наливали в пластиковую емкость соответствующего объема и оставляли на хранение в течение контрольного периода. Для оценки степени оседания наполнителя один раз в месяц проводили перемешивание пробы при помощи стеклянной палочки в течение 1 минуты, создавая устойчивую воронку, затем переливали пробу в другую емкость. Проба должна быть однородной, а на дне банки не должно было оставаться не размешавшегося осадка наполнителя.

Для оценки качества внешнего вида получаемого коврового изделия и оценки прочности закрепления ворса изготавливали лабораторные образцы. Для этого равные навески полученных композиций наносили на стеклянные пластины размером 90*120 мм и равномерно распределяли. Затем на пластину изнаночной стороной накладывали равного размера образец коврового покрытия и прикатывали при помощи валика для переноса композиции на ковровое покрытие. Затем стеклянную пластину убирали и высушивали образец в сушильном шкафу при температуре +80°С в течение 20 минут.

Требования ГОСТ 28867-90 к ковровым изделиям, которые определяются типом и качеством используемого связующего, следующие:

- внешний вид: пятна на изнаночной стороне - не более 3 на 10 м2, не допускается выход латекса на лицевую сторону;

- прочность закрепления ворса (выдир ворса) - устанавливается производителем ковровых изделий

Внешний вид ковровых изделий до и после обработки представлен на фиг. 2

Поверхность всех представленных образцов однородная, без пятен. Покрытие равномерное, тонкое, практически незаметное. Выход аппретирующей композиции на лицевую сторону через ворс отсутствует.

Прочность закрепления ворса определяли по аналогии с используемым на производственных предприятиях методом: при помощи заостренной металлической спицы проводили несколько раз по изнаночной стороне ковра в направлении, перпендикулярном расположению петель ворса. Не должно быть выдирания и заметного повреждения петель. В качестве сравнения использовали не обработанный аппретом образец коврового покрытия.

В результате проведенных испытаний отмечено, что композиции (№1 и №2), содержащие наполнитель, но не содержащие, или содержащие недостаточное количество загустителя-стабилизатора, хоть и обладают хорошим комплексом основных физико-механических свойств, но недостаточно стабильны при хранении. (Желаемый гарантийный срок хранения продукции составляет не менее 6 месяцев)

Увеличение содержания загустителя в композициях приводит к заметному нарастанию вязкости, при содержании его в композиции от 3 вес. ч и выше (так как продукт имеет низкую молекулярную массу и для достижения выраженного эффекта должен достичь критической концентрации). Высокое содержание загустителя приводит в увеличению срока хранения композиций, но приводит к излишнему расходу аппретирующего состава при его применении (композиции №9 и 10).

Таким образом, наиболее пригодными для работы являются композиции №3-№8.

Продукт полностью готов к применению, но может быть разбавлен водой в пропорции, удобной для работы потребителя. Разбавление водой проводят непосредственно перед использованием состава, так как при разбавлении изменяется его стабильностью и его устойчивость к седиментации. Процесс смешивания может быть осуществлен как вручную, так и при помощи механических устройств, в том числе и в составе автоматизированных установок.

При нанесении на изнаночную поверхность ковра клеевого состава он должен проникнуть в волокна ворса и волокна основы в достаточном, но не избыточном количестве, и равномерно распределяться, не образуя плотной поверхностной корки.

Слой продукта практически не заметен на готовом изделии. При высыхании образует тонкую пленку;

- долговечен, устойчив к воздействию ультрафиолета, жиров, бензина;

- устойчив к истиранию и многократному изгибу.

Таким образом, можно утверждать, что полученные композиции полностью решают поставленные задачи:

- все композиции обладают хорошей способностью к закреплению ворса;

- возможность варьирования физико-механических характеристик композиций как при их изготовлении, так и путем разбавления водой у потребителя, позволяет добиться оптимальной поверхностной плотности приклея (экономически выгодного расхода аппрета);

- созданные рецептуры стабильны в течение достаточно длительного времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛИРОВАННОГО ЛАТЕКСА, КАРБОКСИЛИРОВАННЫЙ ЛАТЕКС И КЛЕЕВАЯ КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ | 2017 |

|

RU2669837C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2076162C1 |

| Композиция для аппретирования ковров | 1983 |

|

SU1180425A1 |

| ОГНЕЗАЩИЩЕННЫЙ НЕТКАНЫЙ ПРОШИВНОЙ КОВЕР | 2001 |

|

RU2209262C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛИРОВАННОГО БУТАДИЕН-СТИРОЛЬНОГО ЛАТЕКСА | 2007 |

|

RU2374266C2 |

| Полимерная композиция на основе бутадиен-стирольного латекса | 1986 |

|

SU1423561A1 |

| СПОСОБ ОБРАБОТКИ ШЕРСТЯНЫХ КОВРОВ | 1996 |

|

RU2114228C1 |

| ВОДНО-ДИСПЕРСИОННАЯ КРАСКА | 1998 |

|

RU2124539C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2074213C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОДИСПЕРСИОННОГО КЛЕЯ | 1997 |

|

RU2132860C1 |

Изобретение относится к текстильной промышленности, конкретно к изготовлению аппретирующих составов, предназначенных для отделки тканых и нетканых материалов, а именно закрепления ворса при изготовлении ковров по технологии тафтинга, придания готовому изделию дополнительной прочности, несминаемости, каркасности, для препятствия разволокнению. Композиция для аппретирования ковровых изделий включает следующие компоненты при следующем соотношении, вес.ч.: водная дисперсия поливинилацетата 63-90, загуститель-стабилизатор - полиуретановый загуститель 0,5-5, каолин 0-5, технологические добавки - регуляторы pH среды <1, вода - до 100 в рецепте. Технический результат изобретения заключается в создании улучшенного пропиточного состава на водной основе аппретирующего действия для тафтинговых ковров, способного сохранять свою стабильность в течение длительного времени и обеспечивающего закрепление ворса и придание ковровым изделиям дополнительной прочности, каркасности, а также сохранение формы готового изделия, например отсутствие перекосов, волнистого края. 2 ил., 2 табл., 10 пр.

Композиция для аппретирования ковровых изделий, включающая водную дисперсию поливинилацетата, наполнитель, загуститель, технологические добавки – регуляторы pH среды, воду, отличающаяся тем, что в композицию с нейтральной или слабокислой рН среды в качестве загустителя-стабилизатора введен полиуретановый загуститель при следующем соотношении компонентов, вес.ч.:

| Композиция для аппретирования ковров | 1983 |

|

SU1180425A1 |

| Клеевой состав для обработки полиэфирных тканей | 2021 |

|

RU2771556C1 |

| CN 102731724 A, 17.10.2012 | |||

| WO 2009108265 A1, 03.09.2009 | |||

| CN 103184693 B, 10.06.2015. | |||

Авторы

Даты

2024-08-07—Публикация

2023-06-15—Подача