Область техники, к которой относится изобретение

Изобретение относится к способу получения карбоксилированных латексов, применяемых в производстве напольных и ковровых покрытий, в частности, для аппретирования ворса в основе нетканого полотна и склеивания данного полотна с дублирующей подложкой. Также настоящее изобретение относится к карбоксилированным латексам, полученным указанным способом. Еще в одном своем аспекте настоящее изобретение относится к клеевым композициям на основе указанных латексов. Получаемые в соответствии с настоящим изобретением карбоксилированные латексы и клеевые композиции на их основе находят применение в бумажной, лакокрасочной, ковровой промышленности, например, при производстве тафтинговых, нетканых и тканых ковров, а также при строительстве грунтовых и дорожных покрытий.

Уровень техники

Способы получения синтетических латексов, в частности, карбоксилированных латексов, широко известны из научной и патентной литературы. При этом, как правило, потенциальная область применения латексов обуславливает рецептуру и способ их получения. Например, в патенте CN 103374090 описан способ получения карбоксилированного бутадиен-стирольного латекса, применяемого для покрытия обратной стороны искусственного дерна. Латекс по указанному способу содержит в качестве основных звеньев мономерные звенья бутадиена и стирола, и, кроме того, гликолевый эфир малеиновой кислоты. Полимеризацию проводят в периодическом режиме, проводя дозагрузку компонентов по каплям в течение нескольких часов.

Известен способ получения модифицированных бутадиен-стирольных латексов, раскрытый в патенте CN 101376682. Мономерный состав по данному способу включает: бутадиен, стирол или метилстирол, карбоновую кислоту и функциональный мономер. Указанный функциональный мономер выбирают из 3-винилсиланов, винилметоксисиланов, диэтоксисиланов или винилизобутиловой группы этоксидихлоридов. Полученный латекс применяют для бумажных покрытий, красок.

В заявке на патент CN 105713124 раскрыты способы получения бутил-бензольной эмульсии, которая может применяться как для строительных покрытий, так и для изготовления бумаги. Предложенный в известной заявке способ включает следующие стадии: 1) смешивание мономера карбоновой кислоты, функционального мономера, бутадиена, стирола или метилстирола и регулятора молекулярной массы с водным раствором эмульгатора и инициатора; 2) проведение эмульсионной сополимеризации; 3) нейтрализация продукта реакции органическим основанием и фильтрации полученной бутил-бензольной эмульсии.

Из CN 101139413 известен способ получения карбоксилированного бутадиен-стирольного латекса, применяемого для скрепления/склеивания гидроизоляционных материалов. Получаемый известным способом латекс включает в себя 30-50 частей бутадиена или изопрена, 30-55 частей стирола, 0,1-5 частей метилакрилата, 1-5 частей итаконовой кислоты, 1-8 частей н-бутилакрилата, 1,2-2,8 частей эмульгатора, 0,3-1,2 частей инициатора персульфата калия, 0,2-0,8 частей регулятора молекулярной массы, 0,01-0,5 частей буферного раствора (бикарбонат натрия), 0,01-5 частей электролита, 0,01-5 частей хелатирующего агента (тетранатриевый этилендиаминтетраацетат или динатриевый этилендиаминтетраацетат) и от 100 до 150 частей умягченной воды для полимеризации. В процессе полимеризации мономер и различные агенты добавляют порционно.

Известен способ получения карбоксилированных бутадиен-стирольных латексов, описанный в патенте CN101649025, согласно которому для получения латекса применяют 50-70 частей бутадиена, 20-50 частей стирола, 1-5 частей ненасыщенных карбоновых кислот и 0-8 частей эфиров ненасыщенных карбоновых кислот. Также известный способ предусматривает обязательное применение 1,5-2 частей эмульгирующего комплекса, представленного смесью эмульгаторов трех типов. Инициатор загружают в реакционную зону в несколько приемов: первая порция составляет 20-80% от всего количества инициатора, а вторую порцию загружают все оставшееся количество при конверсии мономеров 60-90%.

Однако данное техническое решение предполагает использование латекса в производстве асбестовых изделий, в то время как, об адгезионных свойствах латекса и возможности его применения в ковровой промышленности ничего не сказано.

Латексные композиции применяются также в производстве тафтинговых ковров для покрытия (аппретирования) изнанки ковра с целью закрепления пучков ворса, а также в качестве адгезива при нанесении на изнанку ковра дублирующего покрытия из текстильного материала. Аппретирование изнанки ковров латексными композициями позволяет, кроме того, повысить их каркасность, эластичность, уменьшить скольжение.

Аппретирование изнанки ковров латексными связующими на основе латексов в чистом виде применяют в производстве тканых ковров для придания им большей каркасности.

При производстве нетканых ковров латексные композиции применяют как связующее волокон (напольные войлочные покрытия).

Латексы, применяемые для аппретирования ковров, характеризуются высокой адгезией к текстильным материалам и волокнам, обладают устойчивостью к введению минеральных наполнителей, хорошо загущаются и сохраняют в дальнейшем стабильное значение вязкости. Пленки из латексов, применяемых для аппретов, наряду с требуемой жесткостью и эластичностью, характеризуются стойкостью к старению и воздействию влаги.

В основном, для аппретирования применяются композиции на основе бутадиен-стирольных и бутадиен-стирольных карбоксилированных латексов с высоким содержанием сухого вещества.

В частности, способы применения и рецептура латексов для ковровых и напольных покрытий описаны в патенте CN103184693, где раскрыт способ изготовления нетканого материала, который с целью повышения его прочности и износостойкости обрабатывают карбоксилированным бутадиен-стирольным латексом в сочетании с сажей и крахмалом. Однако применение сажи приводит к окрашиванию аппрета в черный цвет, кроме того непосредственно способ получения латекса в патенте не заявлен.

В патенте CN 103755872 описан способ получения карбоксилированного бутадиен-стирольного латекса для набивных ковров. В указанном латексе смесь мономеров включает в себя алифатические сопряженные диены, ароматические виниловые соединения, этилен-ненасыщенные карбоновые кислоты, этилен-ненасыщенные амиды, этилен-ненасыщенный нитрил. Загрузку мономеров и инициатора проводят порционно.

Недостатком способа является многокомпонентность мономерной фазы, что существенно усложняет процесс синтеза и повышает себестоимость латекса, к тому же этиленненасыщенный нитрил относится к категории сильнодействующих ядовитых веществ.

В патенте CN 104211858 описаны карбоксилированные бутадиен-стирольные латексы и способ их получения. Для получения указанных латексов применяют мономеры стирола, бутадиена, акриловой кислоты, и функциональный мономер, причем функциональный мономер может представлять собой акриламид или N-метилолакриламид, в предпочтительном варианте функциональный мономер представляет собой акрилонитрил, акриламид и N- метилолакриламид. Кроме того, согласно данному способу в процессе полимеризации латекс с определенной периодичностью подвергают ультразвуковому облучению.

Существенным недостатком известного технического решения является высокотемпературный режим полимеризации (93-98°С), при таком режиме высок риск неконтролируемого роста давления в реакторе, к тому же по условиям изобретения требуется применение ультразвукового излучения для инициирования процесса полимеризации, что небезопасно для человека.

В заявке WO 2009108265 раскрыты композиции для подложки ковров, включающие водную смесь дисперсии полимера, который, в свою очередь, получен в результате сополимеризации следующих мономеров (в расчете на общую массу полимера): по меньшей мере, 50 мас. %, по меньшей мере, одного соединения, выбранного из группы, состоящей из алкилакрилатов и алкилметакрилатов, содержащих, по меньшей мере, 4 атома углерода в алкильной цепи; по меньшей мере, 30 мас. %, по меньшей мере, одного соединения, выбранного из группы, состоящей из стирола, алкилакрилатов и алкилметакрилатов, имеющих не более 3 атомов углерода в алкильной цепи; менее 3 мас. % полимера, выбранного из гидроксиалкилакрилатов; и сополимеризуемую кислоту в количестве до 5 мас. %, которую выбирают из группы, состоящей из метакриловой кислоты и акриловой кислот.

Однако отсутствие сопряженных диенов в рецептуре синтеза приводит к тому, что пленки на основе получаемых латексов обладают высокой жесткостью и хрупкостью, а ковровое покрытие на его основе также будет хрупким и склонным к растрескиванию. Помимо прочего, применение дорогих мономеров - гидроксиалкилакрилатов - существенно повышает себестоимость получаемого латекса.

В патенте ЕР 0075529 подробно описан процесс непрерывной полимеризации диенового латекса. В частности, раскрыты способы получения карбоксилированных бутадиен-стирольных латексов. В соответствии с патентом ЕР 0075529, реакционную смесь, содержащую указанные ингредиенты реакции и только часть первичных мономеров, загружают в первую реакционную зону с последующим введением оставшейся части первичных мономеров в следующей реакционной зоне в цепи, состоящей из двух или более реакторов. Причем эмульсия для производства латекса состоит из компонентов (А), (Б), (В) и, необязательно, (Г), где (А) - сопряженный диен, (Б) - винилароматический мономер, (В) - ненасыщенная карбоновая кислота и (Г) - функциональный виниловый мономер.

Тем не менее, осуществление описанного способа невозможно без дополнительного оборудования для проведения процесса полимеризации, а именно требуется наличие двух и более реакторов.

Из патента CN 102731724 известен карбоксилированный бутадиен-стирольный латекс, а также способ его получения и применения для ковровых и напольных покрытий.

Известный латекс состоит из 100 мас. частей мономеров, 1-3 мас. частей эмульгатора, 0,3-1 мас. частей регулятора молекулярной массы, 0,15-0,2 мас. частей антиоксиданта, 0,2-0,5 мас. частей инициатора и 90-120 мас. частей обессоленной воды. Выбранные мономеры включают 14-70 мас. частей бутадиена, 30-85 мас. частей стирола, 0-5 мас. частей вспомогательных мономеров, выбранных из эфиров этиленненасыщенных карбоновых кислот, и 1-5 мас. частей функциональных мономеров, которые представляют собой ненасыщенные карбоновые кислоты.

Тем не менее при содержании стирола более 70 мас. частей в сополимере латекс не обладает пленкообразующими свойствами и не может использоваться в качестве связующего в производстве ковров.

Наиболее близким по технической сущности и достигаемому результату к описываемому изобретению является способ получения карбоксилированных бутадиен-стирольных латексов, раскрытый в патенте CN 101125902, и выбранный в качестве прототипа. В соответствии с известным способом, для получения латекса применяют следующие компоненты: 100 мас. частей основных мономеров, причем 30-50 мас. частей приходится на бутадиен и 40-65 мас. частей составляет стирол, функциональный мономер (акриловая, итаконовая и метакриловая кислоты), вспомогательный мономер А, выбранный из акрилатов, и вспомогательный мономер В, выбранный из нитрилов. Мономеры загружают в сосуд для полимеризации дробно: вначале подают электролит, хелатирующий агент, буфер, эмульгатор, 25-40% от всего применяемого количества стирола, перемешивают и подают 25-40% от всего применяемого количества бутадиена, добавляют инициатор и нагревают 74-85°С, проводят полимеризацию в течение 1-1,5 часов. Затем в течение 2-3 часов в 1-4 порции загружают оставшиеся мономеры. По достижении конверсии свыше 99% проводят деаэрацию в течение 3-4 часов, добавляют регулятор рН, после чего латекс выгружают, фильтруют и упаковывают. Полученный латекс применяют в производстве ковровых и напольных покрытий.

Однако описанный в прототипе способ имеет ряд недостатков, в частности, применяемые эмульгаторы обладают низкой степенью биоразложения, рецептура требует применения большого количества ингредиентов: электролит, буфер, хелатирующий агент, что усложняет процесс получения латекса. Кроме того, отсутствуют сведения об устойчивости латекса к тепловому старению.

Авторами настоящего изобретения было неожиданно установлено, что применение в составе рецептуры латекса по настоящему изобретению полярного сомономера из соединений винилового ряда существенно повышает устойчивость полимера к действию термоокислительных процессов и дает возможность полностью исключить необходимость введения антиоксиданта в латекс. Также было установлено, что введение полярного сомономера винилового ряда способствует повышению адгезионных свойств латексов к различным видам подложек.

Задачей настоящего изобретения является разработка способа получения термостабильных латексов, обладающих высокими адгезионными свойствами и повышенной пенообразующей способностью, стабильных к различным видам физических воздействий, таких, как введение инертных наполнителей и механические воздействия, а также создание клеевых композиций на основе таких латексов.

Техническим результатом настоящего изобретения является получение латекса, устойчивого к тепловому старению, и упрощение рецептуры получения латекса путем исключения антиоксиданта из рецептуры, при сохранении термостабильности получаемого латекса; а также снижение количества коагулюма в готовом латексе до 2% и менее от общей массы мономеров, снижение количества незаполимеризовавшихся мономеров до 0,2% от общей массы мономеров. Кроме того, обеспечивается достижение высокого и стабильного пенообразования при применении в настоящем способе смеси эмульгаторов, и исключение из состава латексной композиции пенообразователя. Дополнительным техническим результатом является получение клеевых композиций на основе карбоксилированных латексов, устойчивых к введению минеральных наполнителей и механическим воздействиям, и обеспечивающих высокую прочность закрепления пучков ворса в основе нетканого полотна и повышенную устойчивость к расслоению подложки и несущего ворсового слоя ковровых и напольных покрытий.

Указанный технический результат достигается осуществлением способа получения карбоксилированного латекса по настоящему изобретению, который включает образование предэмульсии на основе сопряженного диена, полярного сомономера винилового ряда, мономера виниларилового ряда, карбоксилирующего агента, воды и смеси эмульгаторов и регулятора молекулярной массы путем смешивания указанных компонентов в отдельном реакторе; и последующую порционную подачу в реактор, содержащий инициатор и воду, меньшей части указанной предэмульсии при температуре не менее 45°С и, частично, восстановителя, а по достижении массовой доли сухого вещества 10% или более- остальной части предэмульсии, а затем подачу в реактор всего расчетного объема полярного винилового сомономера и остаточного количества восстановителя.

Авторами настоящего изобретения было неожиданно установлено, что применение указанного полярного сомономера из соединений винилового ряда в составе рецептуры латекса по настоящему изобретению, существенно повышает устойчивость полимера к действию термоокислительных процессов и дает возможность полностью исключить необходимость введения антиоксиданта в латекс. Также было установлено, что введение полярного сомономера винилового ряда способствует повышению адгезионных свойств латексов к различным видам подложек.

Полученный согласно настоящему способу латекс, предпочтительно, представляет собой термостабильный бутадиен-стирольный латекс, находящий применение в клеевых композициях.

Раскрытие изобретения

Настоящее изобретение относится к способу получения карбоксилированного латекса, состоящего из 20-40 мас. частей сопряженного диена, 50-70 мас. частей мономера виниларилового ряда, 2-5 мас. частей карбоксилирующего агента и 3-5 мас. частей полярного сомономера винилового ряда, в присутствии воды, смеси эмульгаторов, а также регулятора молекулярной массы и окислительно-восстановительной инициирующей системы, состоящей из инициатора и восстановителя. Указанный способ включает следующие стадии:

1) приготовление в отдельной емкости предэмульсии, состоящей из всего расчетного количества сопряженного диена, всего расчетного количества мономера виниларилового ряда, всего расчетного количества карбоксилирующего агента, 40-50 мас. частей от общего расчетного количества воды, всего расчетного количества смеси эмульгаторов и регулятора молекулярной массы;

2) загрузка в реактор полимеризации всего расчетного количества инициатора, 50-60 мас. частей воды, добавление 1/10 части предэмульсии, полученной на стадии 1), нагревание полученной смеси до температуры не менее 45°С и добавление 10-20% от всего расчетного количества восстановителя;

3) добавление, непрерывно или порционно, с обязательной подачей восстановителя в том же режиме непрерывно или порционно, оставшейся части предэмульсии, полученной на стадии 1) в смесь, полученную на стадии 2) по достижении значения массовой доли сухого вещества не менее 10%;

4) загрузка в реактор полимеризации, единовременно или порционно в течение 30-60 минут, всего расчетного объема полярного сомономера винилового ряда и оставшегося количества (5-10%) восстановителя по достижении 80-90% конверсии мономеров.

Дополнительно, при эмульсионной полимеризации предполагается применение антиоксидантов, биоцидов, при необходимости пеногасителей, дополнительных стабилизаторов и иных целевых технологических добавок.

По настоящему способу, полярный сомономер винилового ряда представляет собой эфир ненасыщенной карбоновой кислоты, в частности, виниловый эфир, или нитрил.

Предпочтительно, полярный сомономер винилового ряда выбирают, в частности, из акрилонитрила, метакриламида, бутилакрилата.

Предпочтительнее, полярный сомономер винилового ряда выбирают из метил(мет)акрилата, этил(мет)акрилата, пропил(мет)акрилата, бутил(мет)акрилата, этил(гексил)акрилата, акрилонитрила, (мет)акриламида, N-метилолакриламида.

Наиболее предпочтительными полярными сомономерами являются метил(мет)акрилат, бутил(мет)акрилат, акрилонитрил, этил(гексил)акрилат.

Кроме того, было установлено, что введение эфиров акриловой или метакриловой кислоты в реакционную массу при 80-90% конверсии мономеров позволяет повысить эффективность связывания свободных мономеров за счет высокой скорости взаимодействия эфиров винилового ряда с диеновыми и виниловыми мономерами. Этот прием позволяет сократить время так называемой «деполимеризации» приблизительно в 2 раза, не требует дополнительных энергетических затрат и исключает необходимость проведения вакуумирования. Результатом является резкое снижение содержания незаполимеризованных мономеров в дисперсии, что снижает потери сырья (мономеров), а кроме того, за счет присутствия в сополимере дополнительных эфирных групп, повышает адгезию латекса практически к любым подложкам.

Согласно настоящему способу, для получения карбоксилированных латексов применяют карбоксилирующие агенты, которые представляют собой продукты сополимеризации основных мономеров с ненасыщенными соединениями, в которых двойная связь сопряжена с карбоксилом.

В частности, карбоксилирующие агенты по настоящему изобретению выбирают из альфа(метилен)карбоновых кислот, например, акриловой, метакриловой, фумаровой, итаконовой кислот, или их смесей.

В наиболее предпочтительном варианте осуществления изобретения в качестве карбоксилирующего агента применяют акриловую, метакриловую, итаконовую кислоты, или их смеси.

Выбор конкретного карбоксилирующего агента и его количество определяется назначением готового латекса. Известно, что латексы полимеров с небольшим количеством карбоксильных групп имеют высокую адгезию практически к любым подложкам, что и определяет их использование в различных отраслях. Латексы с высоким содержанием карбоксильных групп могут с успехом применяться в качестве модификаторов свойств (для загущения, стабилизации, агломерации) обычных каучуковых латексов (Гармонов И.В. Синтетический каучук, 1976, с. 607).

В качестве основных мономеров, используемых в способе по настоящему изобретению, применяют сопряженные диены и мономеры виниларилового ряда.

В частности, сопряженный диен выбирают из группы 1,3-бутадиена, изопрена, 2,3-диметил-1,3-бутадиена, пиперилена, 2-метил-3-этил-1,3-бутадиена, 3-метил-1,3-пентадиена, 2-метил-3-этил-1,3-пентадиена, 1,3-гексадиена, 2-метил-1,3-гексадиена, 1,3-гептадиена, 3-метил-1,3-гептадиена, 1,3-октадиена, 3-бутил-1,3-октадиена, 3,4-диметил-1,3-гексадиена, 4,5-диэтил-1,3-октадиена, фенил-1,3-бутадиена, 2,3-диэтил-1,3-бутадиена, 2,3-ди-н-пропил-1,3-бутадиена, 2-метил-3-изопропил-1,3-бутадиена.

Предпочтительно, сопряженный диен выбирают из 1,3-бутадиена, изопрена, или пиперилена, наиболее предпочтительно- 1,3-бутадиена или изопрена.

Мономер виниларилового ряда выбирают из арилолефинов.

Предпочтительно мономер винилового ряда выбирают из стирола, винилнафталина, и альфа-метилстирола.

В наиболее предпочтительном варианте в настоящем изобретении применяют стирол или альфа-метилстирол.

Применяемая в настоящем способе смесь эмульгаторов состоит из анионактивных биоразлагаемых поверхностно-активных веществ (ПАВ) и неионных оксиэтилированных спиртов жирного ряда.

В частности, анионактивные биоразлагаемые поверхностно-активные вещества представляют собой смесь натриевых солей сульфоэфиров жирного ряда, не содержащих и содержащих оксиэтильные группы (со степенью оксиэтилирования 2-4 моль окиси этилена на одну молекулу ПАВ).

Неионный эмульгатор представляет собой оксиэтилированные спирты жирного ряда со степенью оксиэтилирования 10-12 моль окиси этилена на одну молекулу ПАВ.

Примеры эмульгаторов, выбранных из анионных поверхностно-активных веществ, включают сульфаты сложных эфиров высших спиртов, алифатические сульфонаты, натровые сульфаты эфиров полиэтиленгликоля - производные алкилэфиров, но не ограничиваются ими.

Неионные эмульгаторы представляют собой продукты конденсации оксида этилена с жирными кислотами, спиртами, аминами, содержащими гидрофобные алкильные или алкиларильные фрагменты с полиэтиленгликолевыми остатками. Примеры неионных поверхностно-активных веществ включают в себя полиэтиленгликолевые эфиры алкилфенолов, полиоксиэтилированные жирные спирты, блок-сополимеры оксидов этилена и пропилена, оксиды третичных аминов, содержащие полиоксиэтиленовые цепочки, но не ограничиваются ими.

Суммарное количество эмульгаторов в способе настоящего изобретения составляет в диапазоне от 1,5 до 3,0 мас. частей, предпочтительно от 1,5 до 2,0 мас. частей на 100 мас. частей мономеров. В случае применения эмульгатора в количестве менее 1,5 мас. частей высок риск, что процесс полимеризации будет нестабилен. В случае, если количество применяемого эмульгатора превышает 3,0 мас. части, то присутствует риск получения латекса с размером частиц менее 100 нанометров (нм), что приводит к неконтролируемому росту вязкости латекса.

Содержание анионактивных биоразлагаемых поверхностно-активных веществ (ПАВ) и неионных оксиэтилированных спиртов жирного ряда в составе смеси соответствует соотношению от 1,2:0,3 до 2,5:0,5 мас. частей на 100 мас. частей мономеров.

Применяемая в заявляемом способе окислительно-восстановительная инициирующая система состоит из инициатора, предпочтительно - радикального инициатора, и восстановителя.

Указанный радикальный инициатор выбирают из группы водорастворимых солей персульфатного типа, в частности, из персульфатов натрия, калия или аммония.

Применяемый в окислительно-восстановительной инициирующей системе восстановитель, согласно заявляемому способу, выбирают из группы, включающей изоаскорбиновую кислоту, ее натриевые и калиевые соли, аскорбиновую кислоту, аскорбат натрия, аскорбат калия, сахара, ронгалит-натрия формальдегидсульфоксилат, гидросульфит натрия или калия, бисульфит калия или натрия, сульфиты, такие как сульфит натрия или калия сульфит, натрия пиробисульфит, калия пиробисульфит, пиросульфиты, такие как натрий пиросульфит и калия пиросульфит, тиосульфат натрия, калия тиосульфат, неорганические соли фосфорных кислот: натрия фосфит, калия фосфит, натрия бифосфит и калия бифосфит, пирофосфиты, такие как пирофосфорная кислота, натрия пирофосфит, калия пирофосфит, натрия бипирофосфит и калия бипирофосфит, но не ограничивающейся ими.

Количество инициатора полимеризации в окислительно-восстановительной инициирующей системе, согласно настоящему способу, составляет от 0,5 до 1,0 мас. частей на 100 мас. частей мономеров, количество применяемого восстановителя составляет от 0,25 до 0,5 мас. части на 100 мас. частей мономеров, при этом является предпочтительным, если массовое соотношение инициатора к восстановителю составляет 2:1.

Регулятор молекулярной массы выбирают из ряда тиолов, таких как н-гексилмеркаптан, н-окстилмеркаптан, н-додецилмеркаптан, трет-додецилмеркаптан, н-гексадецилмеркаптан, н-тетрадецилмеркаптан, трет-тетрадецилмеркаптан. Также в качестве регулятора могут применяться ксантогендисульфиды, в частности, такие, как диметилксантогендисульфид, диэтилксантогендисульфид и диизопропилксантогендисульфид, дисульфиды тиурама, тетраметилтиурамдисульфид, тетраэтилтиурамдисульфид, тетрабутилтиурамдисульфид; галогенизированные углеводороды, такие как хлороформ, четыреххлористый углерод, углеводороды, такие как пентафенилэтан, димер альфаметилстирола, акролеин, аллиловый спирт, 2-этилгексил тиогликолят, терпинолен, α-терпинен, γ-терпинен, дипентен, но не ограничиваются ими.

Предпочтительные регуляторы молекулярной массы выбирают из меркаптанов и ксантогендисульфидов, тиурама дисульфидов, 1,1-дифенилэтилена, димера α-метилстирола. Все перечисленные регуляторы могут применяться по отдельности или в различных комбинациях (два или более) в суммарном количестве от 0,2 мас. частей до 2,0 мас. частей в расчете на 100 мас. частей мономеров.

Также в способе получения латекса по настоящему изобретению при необходимости могут быть использованы буфер, электролит и регулятор рН.

Синтез латекса осуществляют в реакторах, оснащенных перемешивающим устройством и рубашкой для теплорегулирования процесса.

Предварительно в отдельной емкости готовят смесь эмульгаторов, состоящую из 40-50 мас. частей воды и всего расчетного количества применяемых эмульгаторов.

На стадии 1) получения предэмульсии, в соответствии с заявляемым способом, приготовленный водный раствор смеси эмульгаторов помещают в емкость, затем туда же загружают сопряженные диены, мономеры виниларилового ряда, и карбоксилирующий агент. Соотношение водной и углеводородной фаз мономерной эмульсии поддерживают в диапазоне (40-50):100 мас. частей. Мономеры и диены подают в произвольной последовательности, которая не влияет на конечные свойства полученного латекса. Однако, в случае применения в качестве сопряженного диена 1,3-бутадиена, его подают последним в реакционную смесь после продувки реактора азотом. Отдельная подача 1,3-бутадиена обусловлена особенностями его агрегатного состояния при комнатной температуре (температура кипения 1,3-бутадиена составляет -4,5°С). Полученную смесь эмульгируют при постоянном перемешивании в течение не менее 1 часа и температуре 5-10°С, предпочтительно 6-10°С, при избыточном давлении азота 3-4 атм.

На стадии 2) в реакторе полимеризации готовят водный раствор инициатора персульфатного типа в количестве 0,1-1,0 мас. частей в 40-60 мас. частей воды, предпочтительно 40-50 мас. частей воды, после чего реактор вакуумируют до -0,05-(-0,09) МПа. Затем в реактор подают 1/10 часть предэмульсии, полученной на стадии 1). После подачи предэмульсии реакционную массу нагревают до температуры 45-50°С, а затем в реакционную массу добавляют восстановитель в количестве 10-20% от расчетного его количества. Процесс полимеризации ведут при непрерывном перемешивании и температуре 45-50°С до конверсии мономеров не менее 80%.

На стадии 3), по истечении не менее 60 минут после подачи восстановителя (стадия 2), проводят отбор проб с целью определения массовой доли сухого вещества. При достижении сухого остатка не менее 10% подают оставшуюся часть предэмульсии. Подачу предэмульсии в реактор полимеризации осуществляют непрерывно со скоростью дозирования 10-20% от общего количества мономеров в час, или порционно, полупериодическим способом в количестве от 3 до 6 порций предэмульсии. Предпочтительнее, предэмульсию подают в 5 порций. Причем после подачи каждой порции предэмульсии в реактор полимеризации подают порцию восстановителя. В другом варианте осуществления настоящего изобретения, оставшуюся часть предэмульсии подают равными частями, независимо от количества порций. Выбранная скорость подачи предэмульсии обеспечивает рост затравочных полимерно-мономерных частиц (ПМЧ), сформировавшихся на стадии 1) полимеризации. При такой скорости подачи предэмульсии в реактор риск образования новых частиц не велик, потому что поступающий в систему мономерный поток концентрируется в частицах затравки, что позволяет не превысить равновесную концентрацию мономеров в частицах, а поступающий эмульгатор расходуется на стабилизацию поверхности растущих глобул затравочного латекса. Таким образом, достигается узкая полидисперсность частиц и эффективное распределение эмульгатора по их поверхности.

В другом варианте осуществления изобретения, обеспечивают параллельную подачу восстановителя и предэмульсии в реактор полимеризации. Параллельная подача восстановителя в реакционную массу обеспечивает снижение температуры полимеризации мономеров без снижения скорости процесса. Скорость подачи восстановителя составляет 10-20% в час от общего количества восстановителя. Подача оставшейся части (9/10 частей от общего количества) предэмульсии проводится до достижения общей конверсии мономеров 90-99%.

На стадии 4) заявляемого способа, при достижении конверсии мономеров 80-90% в реакционную смесь отдельным потоком подают полярный сомономер винилового ряда в количестве 3-5 мас. частей. Подачу полярного сомономера в реакционную смесь осуществляют единовременно или, в альтернативном варианте осуществления изобретения, порционно. Одновременно, в реакционную смесь подают остаток восстановителя в количестве 5-10%, до достижения 80-90% общей конверсии мономеров. При достижении общей конверсии мономеров 99-100%, начинается процесс дополимеризации или отгонки свободных мономеров.

В случае проведения дополимеризации в латекс дополнительно вводят инициатор, представляющий собой водо- или маслорастворимую гидроперекись в количестве 0,05-0,2 мас. частей на 100 мас. частей полимера. Полученный латекс охлаждают естественным путем, без подачи хладагента в рубашку полимеризатора. Через 10-12 часов после подачи инициатора - гидроперекиси - суммарное содержание остаточных мономеров в латексе не превышает 0,05%.

В случае проведения отгонки свободных мономеров латекс вакуумируют, отгонку остаточных мономеров проводят при давлении -0,05-(-0,09) МРа, температуре 50-80°С, время дегазации составляет 2-3 часа.

Полученный латекс нейтрализуют до значений рН 6,0-8,0 введением водного раствора натриевой или калиевой щелочи, аммиака и других нейтрализующих агентов. Массовая доля сухого вещества в латексе составляет 50-51%, поверхностное натяжение 38-40 мН/м, средний диаметр частиц составляет 150-200 нм. Полученный латекс устойчив к механическим воздействиям (0% коагулюма при проведении теста на приборе Марона), устойчивость к введению минерального наполнителя составляет 750% на полимер. Количество коагулюма, образовавшегося в процессе синтеза, составляет 1,2-1,5%. Общее содержание остаточных мономеров в латексе составляет 0,03-0,05%. Введение антиоксиданта в латекс не производят.

Таким образом, еще одним объектом настоящего изобретения является карбоксилированный латекс, полученный в соответствии с описанным выше способом. Предпочтительно, получаемый по настоящему способу карбоксилированный латекс представляет собой бутадиен-стирольный латекс.

Для более равномерного нанесения связующего в состав аппретирующей композиции, содержащей латекс, минеральные наполнители и загуститель, дополнительно вводят пенообразователь. Наиболее распространенным минеральным наполнителем является мел. Мел выполняет функцию удешевляющего состав ингредиента, пенообразователь необходим для создания высокой пенообразующей способности аппрету, загуститель - для придания стабильной вязкости, препятствующей протеканию связующего во внешний слой ковра через поры. Состав перед нанесением на изнанку изделия пропускают через пеногенератор, что позволяет получить стабильную пену. Композицию во вспененном состоянии наносят на изделие, это позволяет сократить расход связующего без снижения прочностных характеристик адгезива, улучшает его распределение по поверхности изнанки, не приводит к просачиванию клея во внешний слой ковра, дает высокую прочность закрепления ворсового пучка и клеевого шва на границе ковер-подложка.

Настоящее изобретение относится также к клеевой композиции, состоящей из 100 мас. частей карбоксилированного латексного полимера, полученного по описанному выше способу, 400-600 мас. частей минерального наполнителя, 0,2-0,5 мас. частей загустителя и 25-75 мас. частей воды.

Содержание полимера в готовом латексе составляет 49-52%. Количество минерального наполнителя в клеевой композиции рассчитывается на 100 мас. частей полимера и должно быть в 4-6 раз больше, чем количество полимера в латексе.

Согласно настоящему изобретению загустители одновременно выполняют функцию модификаторов вязкости и защитных коллоидов, препятствующих преждевременной коагуляции латексов в присутствии минеральных наполнителей. В качестве загустителей широко используются щелочные соли казеина, главным образом, казеинат аммония, жирокостный клей, крахмал, продукты модификации целлюлозы (метилэтилцеллюлоза, оксиэтилцеллюлоза, оксипропилцеллюлоза, карбоксиметилцеллюлоза и им подобные, лигнин), поливиниловый спирт (ПВС), полимеры и сополимеры карбоновых кислот, прежде всего полиакриловая (ПАК) и полиметакриловая (ПМАК) кислоты, гидролизованный полиакрилонитрил (ГИПАН). Также возможно использование неорганических загустителей: поликремниевых кислот, глинистых минералов, например, монтмориллонитов, цеолитов или кремниевых кислот.

Предпочтительно по данному способу применять загуститель на основе целлюлозы. Особо предпочтительно при этом выбирать загуститель из группы, которую образуют карбоксиметилцеллюлоза, простые эфиры целлюлозы, гидроксиэтилцеллюлоза, гидроксипропилцеллюлоза и смеси двух или нескольких из этих компонентов.

Наиболее предпочтительным является использование карбоксиметилцеллюлозы.

В качестве минерального наполнителя наиболее предпочтительным к применению в виду его доступности является мел, но также могут применяться тальк, каолин, двуокись кремния.

Полученные композиции характеризуется вязкостью 5500-6500 мПас и позволяют получать стабильную высокую пену.

Далее представлены примеры осуществления настоящего изобретения. Специалистам в данной области будет ясно, что настоящее изобретение не ограничивается только представленными примерами и того же эффекта можно добиться и в иных вариантах осуществления, не выходящих за рамки сущности заявленного изобретения.

Осуществление изобретения

Методы испытаний:

1) Массовая доля сухого вещества латекса определялась высушиванием навески определенной массы до постоянного веса по ГОСТ 25709;

2) Определение водородного показателя рН проводили на иономере ЭВ-74;

3) Определение поверхностного натяжения латекса на границе раздела с воздухом проводили по ГОСТ 20216-74.

4) Определение пенообразующей способности латекса определяли по ГОСТ22567.1-77, где устойчивость пены определяют как отношение высоты пены, измеренной на приборе через пять минут после ее образования, к начальной высоте пены.

5) Определение устойчивости латекса к механическим воздействиям проводили на приборе Марона. С этой целью 75 мл латекса с известным сухим остатком подвергали перемешиванию со скоростью 1500 об/мин в узком зазоре между ротором и статором в течение 5 минут. После окончания динамического воздействия латекс фильтровался через капроновую сетку, отделенный от латекса коагулюм промывался, высушивался до постоянной массы при температуре 105°С. Количество коагулюма, выраженное в процентах по отношению к общей массе полимера в анализируемом образце, рассматривалась как мера устойчивости латекса к механическим воздействиям. Устойчивость к механическим воздействиям определяют как количество коагулюма после обработки в приборе Марона (Коллоидная химия синтетических латексов: Учебное пособие. /Р.Э. Нейман, О.Г. Киселева, А.К. Егоров, Т.М. Васильева. - Воронеж: Изд-во ВГУ, 1984. - 196 с);

6) Определение устойчивости латекса к введению наполнителя мела.

Определение устойчивости латекса к введению наполнителя мела проводят по стандартной методике. С этой целью в стакан, содержащий 100 граммов 50-52%-ного латекса, вводят предварительно приготовленную 50%-ную водную суспензию мела марки RC. Для приготовления суспензии мела используют деионизированную воду. Введение суспензии мела в латекс проводится при постоянном перемешивании со скоростью 50-60 об/мин до появления первых полимерных включений на поверхности смеси, которые фиксируются визуально. Устойчивость латекса к введению мела определяется по формуле:

W=М1/М2*100%, где

M1 - масса введенного мела в латекс,

М2 - масса полимера в латексе.

7) Прочность склеивания х/б тканей латексом проводилась по стандартной методике, где специально прокипяченная в течение 15-20 минут х/б ткань (артикул С-124ЮГ ГОСТ 7297-90 плотность 260 г/м2, состав - хлопок 100%) разрезалась на полоски по долевой нити. Готовились семь образцов размером (250±400)±1 мм. По длине каждого образца определялась середина, от которой в обе стороны отмерялись отрезки длиной 125±10 мм. На всю длину отрезка между метками наносились 2,0±0,1 г латекса, который равномерно распределялся по всей поверхности полоски.

Образцы ткани с нанесенным на них латексом складывались по срединной линии смазанными участками внутрь без образования складок так, чтобы их края полностью совпадали по всей длине и помещали под пресс на 1±0,1 час. Сразу же после этого они переносились в сушильный шкаф, где продолжалась сушка при температуре 100±2°С в течение 1 часа.

После выемки образцов из сушильного шкафа образцы обрезали по краю места сложения для полного разделения полосок при испытании.

До начала проведения испытаний образцы выдерживали при комнатной температуре не менее 1 часа и не более 24 часов. Не промазанные обрезанные концы образцов закрепляли в зажимах испытательной машины и регулировали их так, чтобы натяжение распределялось равномерно по ширине полоски, а также не было перекручивания образца в процессе испытания.

Включали машину и проводили расслоение до полного разделения полосок. При этом значения на первых и последних 10 мм образцов во внимание не принимались. Расслаивание образцов проводилось при скорости движения зажимов 200±10 мм/мин. Для определения прочности склеивания использовалась безынерционная разрывная машина электронного типа с автоматическим графическим самописцем, способная сохранять постоянную скорость движения. За результат испытания принимали величину усилия, выраженную в Ньютонах на метр (Н/м) и соответствующую средней величине значений;

8) Определение устойчивости латексных пленок к тепловому старению проводится по изменению показателей их упруго-прочностных свойств до и после 24-часового прогревания на воздухе при 125°С. Для термостабильных латексных пленок условная прочность при растяжении не должна измениться более чем на 25% после теплового воздействия, а относительное удлинение не более чем на 60%. Метод определения упруго-прочностных свойств латексных пленок проводится по ГОСТ 12580-78.

9) Вязкость латекса по Брукфильду определяли по ГОСТ 1652-93

10) Средний диаметр частиц определяли на приборе Zetatrac по ISO 13320:2009.

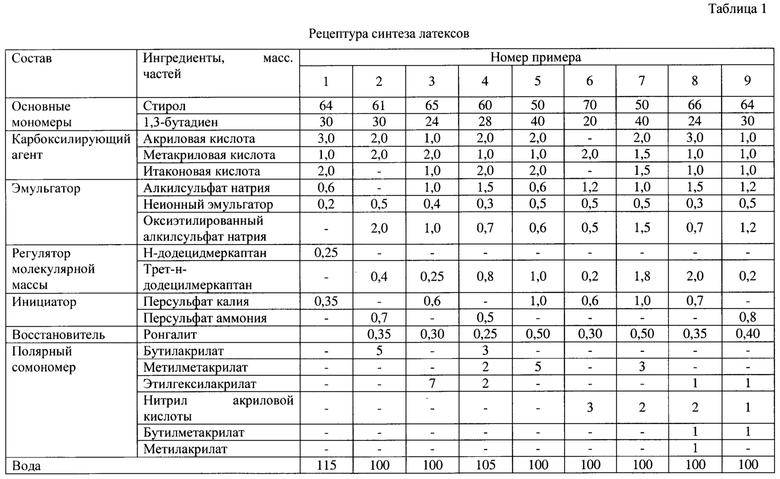

Сущность предлагаемого технического решения иллюстрируется нижеприведенными примерами конкретного исполнения, которые иллюстрируют, но не ограничивают объем притязаний данного изобретения. Специалистам в данной области будет ясно, что оно не ограничивается только ими и того же эффекта можно добиться, применив эквивалентные формулы.

Пример 1 (по прототипу)

Синтез латекса проводили в реакторе, снабженном перемешивающим устройством. Рецептура латекса (суммарные значения): 30 мас. частей 1,3-бутадиена, 64 мас. частей стирола, 6 мас. частей смеси ненасыщенных кислот, состоящей из 3,0 масс, части акриловой кислоты, 1,0 мас. часть метакриловой кислоты и 2,0 мас. части итаконовой кислоты, 0,6 мас. частей смеси эмульгаторов, в котором 0,4 мас. части алкилсульфата натрия, 0,2 мас. части неионного эмульгатора оксиэтилированного спирта жирного ряда, 0,35 мас. частей инициатора персульфата аммония, 0,25 мас. частей регулятора молекулярной массы н-додецилмеркаптана. Количество ингредиентов водной фазы, включающих электролит, хелатирующий агент и буфер рН, подавали в стандартных количествах, принятых в эмульсионной полимеризации, суммарное количество воды 115 мас. частей.

В емкость реактора, находящуюся под вакуумом, помещали 65 мас. частей деионизированной воды, все количество электролита, хелатирующего агента, буфера рН, раствора эмульгатора (0,2 мас. части алкилсульфата натрия, 0,1 мас. часть оксиэтилированного спирта жирного ряда, 8 мас. частей деионизированной воды), 0,15 мас. частей н-додецилмеркаптана, 20 мас. частей стирола, 4,0 мас. части функционального мономера (смеси 1,0 мас. части акриловой кислоты, 1,0 мас. части метакриловой кислоты и 2 мас. частей итаконовой кислоты), перемешивали. После перемешивания реактор дважды продували азотом, затем вводили 10 мас. частей 1,3-бутадиена. Полученную смесь нагревали до 65-75°С, а затем добавляли раствор инициатора, состоящий из 5 мас. частей деионизированной воды, 0,15 мас. частей персульфата аммония. После этого реактор нагревали до 74-85° в течение 1,0 ч. Оставшиеся мономеры, эмульгатор, инициатор и 20 мас. частей деионизированной воды подавали в реактор в течение 2,0 часов в 4 приема. Когда конверсия мономеров достигла более 99%, в течение 3,0 часов проводили вакуумную дегазацию при пониженном давлении -0.08 МПа и температуре 50°С. Полученный латекс нейтрализовали щелочью до значения рН=7,0, после чего латекс отфильтровали.

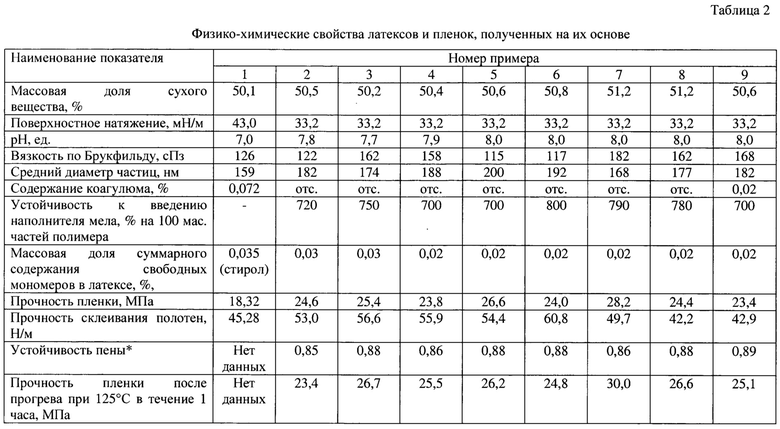

Характеристики полученного латекса: массовая доля сухого вещества 50,1%, рН=7,0, вязкость по Брукфильду 126 сПз, поверхностное натяжение 43 мН/м, диаметр частиц 152-165 нм, содержание коагулюма в латексе после механического воздействия 0,072%, прочность склеивания полотен 45,28 Н/м, прочность пленки - 18,32 мПа.

Пример 2 (по изобретению)

Процесс синтеза латекса осуществляется в связанных стальных реакторах, снабженных перемешивающими устройствами и рубашкой для терморегулирования.

На первом этапе в отдельной емкости при перемешивании до полного растворения ингредиентов готовили водную фазу, содержащую водорастворимые компоненты реакционной смеси: эмульгаторы и воду (50 мас. частей воды, 2,0 мас. части оксиэтилированного лаурилсульфата натрия со степенью оксиэтилирования равной 2 и 0,5 мас. частей спирта жирного ряда со степенью оксиэтилирования равной 10). Готовую водную фазу подавали в аппарат, куда также загружали углеводородную фазу - 61 мас. часть стирола, смесь функциональных мономеров (ненасыщенных кислот): 2 мас. части акриловой и 2,0 мас. части метакриловой кислот, 0,4 мас. частей регулятора молекулярной массы третичного н-додецилмеркаптана. Аппарат продували азотом, а затем в него подавали 30 мас. частей 1,3-бутадиена. Полученную смесь мономеров (предэмульсию) эмульгировали при постоянном перемешивании в течение 1 часа при температуре 5°С и избыточном азотном давлении 4 МПа.

В реакторе готовили раствор инициатора, содержащий 0,7 мас. частей персульфата аммония и 50 мас. частей деионизированной воды при температуре 25°С. После полного растворения инициатора реактор вакуумировали до значения -1,0 МПа, затем в него подавали первую порцию предэмульсии в количестве 1/10 часть. Реактор нагревали до температуры 47°С, а затем в него добавляли 2,5%-ный водный раствора восстановителя - ронгалита - в количестве 0,05 мас. частей (10% от общего количества). Момент подачи восстановителя считали началом реакции полимеризации.

Через 1 час после начала реакции массовая доля сухого вещества в латексе составила 10,8%. После этого начали непрерывное дозирование предэмульсии в реактор. Одновременно с подачей мономеров производили непрерывное дозирование 2,5%-ного водного раствора ронгалита со скоростью по 0,05 мас. частей в час. При этом скорость подачи мономеров составляла 20 об. % в час от общего объема эмульсии, что позволило через 4 часа дозирования достичь общей конверсии мономеров 83%. Температура реакции полимеризации находилась в диапазоне 45-64°С, давление не выше 3,5 МПа. Отбор проб латекса на определение массовой доли сухого вещества проводили 1 раз в час. Через 4 часа дозирования при сухом остатке 38% одновременно с подачей остатков предэмульсии начали непрерывную подачу бутилакрилата в количестве 5 мас. частей, время подачи бутилакрилата составило 20 минут. Через 1 час по окончании дозирования бутилакрилата конверсия мономеров достигла 100%. При этом давление в реакторе в процессе синтеза не превысило 4 МПа, а температура не превысила 71°С.

После достижения 100%-ной конверсии мономеров для связывания оставшихся свободных мономеров проводили процесс дополимеризации подачей гидроперекиси третичного бутила в виде 10%-ного водного раствора в количестве 0,05 мас. частей при постоянном перемешивании. После подачи гидроперекиси третичного бутила в условиях естественного охлаждения реактора до комнатной температуры (примерно 12 часов) содержание остаточных мономеров в латексе составило: стирол - 0,01%, легколетучие соединения отсутствовали, бутилакрилат - 0,01%.

Полученный латекс нейтрализовали подачей 25%-ного раствора аммиака до значения рН=7,8.

Массовая доля сухого вещества в латексе составила 51,2%, поверхностное натяжение 42,2 мН/м, среднеобъемный диаметр частиц 200 нм, по результатам испытаний на устойчивость механическим воздействиям коагулюм в латексе отсутствовал, вязкость по Брукфильду - 102 сПз, прочность склеивания тканевых полосок 25 Н/м, устойчивость к введению мела - 720%.

Пример 3

Процесс получения латекса проводили алогично примеру 2. В качестве карбоксилирующего агента применяли смесь акриловой, метакриловой и итаконовой кислот. Предэмульсию подавали в реактор порционно, общее количество подач составило 5 порций. В качестве полярного сомономера винилового ряда использовали 7 мас. частей эксилгексилакрилата. Рецептура приготовления латекса представлена в таблице 1, свойства латекса и пленок, полученных на его основе, представлены в таблице 2.

Пример 4

Процесс проводили аналогично примеру 3. В качестве полярного сомономера применяли смесь бутилакрилата, метилметакрилата и этилгексилакрилата. Характеристики полученного латекса представлены в таблице 2.

Пример 5

Процесс проводили аналогично примеру 2. Подачу предэмульсии в реактор проводили непрерывным способом. В качестве полярного сомономера применяли метилметакрилат.

Пример 6

Процесс проводили аналогично примеру 2. В качестве карбоксилирующего агента применяли метакриловую кислоту. Подачу предэмульсии в реактор проводили непрерывным способом. В качестве полярного сомономера применяли нитрил акриловой кислоты.

Пример 7

Процесс проводили аналогично примеру 2. Подачу предэмульсии в реактор проводили непрерывным способом. В качестве полярного сомономера применяли смесь нитрила акриловой кислоты и метилметакрилата.

Пример 8

Процесс проводили аналогично примеру 3. В качестве полярного сомономера применяли смесь метилакрилата, бутилметакрилата, этилгексилакрилата и нитрила акриловой кислоты. Предэмульсию подали в реактор в количестве 6 порций.

Пример 9

Процесс проводили аналогично примеру 2. В качестве полярного сомономера применяли смесь бутилметакрилата, этилгексилакрилата и нитрила акриловой кислоты.

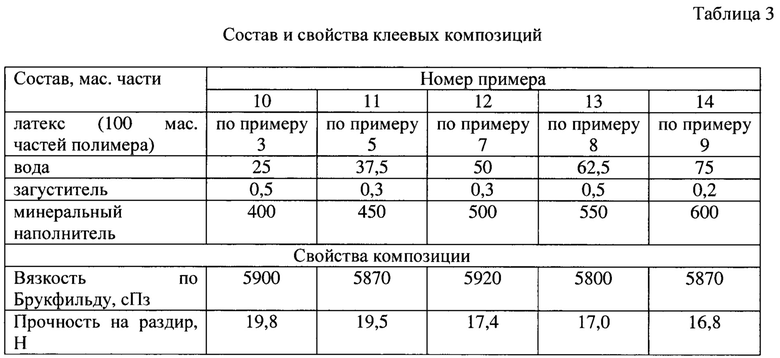

Пример 10. Клеевая композиция

Латекс, полученный по примеру 3, применяли для приготовления аппретирующего состава. С этой целью в стакан загружали 200 мас. частей латекса (что составляет 100 мас. частей полимера), воду и минеральный наполнитель. В качестве минерального наполнителя использовали мел. Количество мела составляло 400 мас. частей, количество воды - 25 мас. частей. Последним в композицию добавляли загуститель в количестве 0,5 мас. частей 10%-ного раствора карбоксиметилцеллюлозы. Смесь тщательно перемешивали с использованием верхнеприводной мешалки до получения вязкой однородной массы, не содержащей включений. После чего определяли вязкость состава на вискозиметре Брукфильда. Полученная композиция имела вязкость 5900 сПз. Далее с помощью шпателя наносили полученный состав на изнаночную сторону полипропиленового коврового покрытия. Масса наносимого состава составляла 400 г на 10 см2, затем изнаночную сторону покрытия закрывали подложкой из нетканого материала и оставляли под прессом массой 3 кг на 30 минут. По истечении времени ковер с дублирующей подложкой переносили в термостат, где проходила сушка изделия при температуре 105°С в течение 30 минут. Для высушенного дублированного полотна на разрывной машине определяли прочность склеивания с подложкой. Полученные результаты представлены в таблице 3.

Пример 11

Процесс осуществляют аналогично примеру 10. Для получения клеевой композиции применяют латекс, полученный по примеру 5. Рецептура и характеристики полученной композиции представлены в таблице 3.

Пример 12

Процесс осуществляют аналогично примеру 10. Для получения клеевой композиции применяют латекс, полученный по примеру 7.

Пример 13

Процесс осуществляют аналогично примеру 10. Для получения клеевой композиции применяют латекс, полученный по примеру 8.

Пример 14

Процесс осуществляют аналогично примеру 10. Для получения клеевой композиции применяют латекс, полученный по примеру 9.

* - безразмерная величина

На основании данных, представленных в таблице 2, очевидно, что латекс по изобретению имеет более высокую устойчивость к механическим воздействиям (содержание коагулюма), а содержание свободных мономеров в полученном латексе значительно ниже, чем в прототипе. Прочность склеивания полотен выше, что говорит о высоких адгезионных свойствах. Незначительная разница в показателях прочности пленок до и после термического старения говорит о высокой термостабильности латекса. Кроме того, отмечено образование высокой устойчивой пены, что обуславливает пенообразующую способность клеевой композиции. Показатели устойчивости к введению наполнителя - мела - имеют высокие значения, что свидетельствует о возможности применения получаемого по изобретению латекса в клеевых композициях.

Значения вязкости по Брукфильду, приведенные в таблице 3, свидетельствуют о том, что клеевая композиция не будет пробиваться через поры коврового покрытия, таким образом, не будет внешних дефектов коврового покрытия. Высокая адгезия (значение прочности на раздир) является гарантией хороших эксплуатационных свойствах латекса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСА И ПРИМЕНЕНИЕ ПОЛУЧЕННОГО ТАКИМ СПОСОБОМ ЛАТЕКСА | 2018 |

|

RU2677260C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСА | 2017 |

|

RU2676609C1 |

| Композиция для аппретирования ковровых изделий | 2023 |

|

RU2824347C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ | 2016 |

|

RU2622649C1 |

| БУТАДИЕН-НИТРИЛЬНЫЙ ЛАТЕКС, ЛАТЕКСНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГРУЖНОГО МАКАНИЯ, МАКАНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2771752C1 |

| БУТАДИЕН-НИТРИЛЬНЫЙ ЛАТЕКС, ЛАТЕКСНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГРУЖНОГО МАКАНИЯ, МАКАНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2776174C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛИРОВАННОГО БУТАДИЕН-СТИРОЛЬНОГО ЛАТЕКСА | 2007 |

|

RU2374266C2 |

| НАТРИЕВЫЕ СОЛИ 2-ГИДРОКСИ-6-НАФТОЛСУЛЬФОКИСЛОТЫ И ГЛИЦИДИЛОВОГО АДДУКТА В КАЧЕСТВЕ ДИСПЕРГАТОРА ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ И СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ С ИХ ИСПОЛЬЗОВАНИЕМ | 2020 |

|

RU2745264C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-(МЕТИЛ)СТИРОЛЬНЫХ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИЕЙ | 2015 |

|

RU2615748C1 |

| ВОДНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2674426C1 |

Группа изобретений относится к полимерной промышленности и может быть использована в бумажной, лакокрасочной, ковровой промышленности, например, при производстве тафтинговых, нетканых и тканых ковров, а также при строительстве грунтовых и дорожных покрытий. Карбоксилированный латекс, состоящий из 20-40 мас. ч. сопряженного диена, 50-70 мас. ч. мономера виниларилового ряда, 2-5 мас. ч. карбоксилирующего агента и 3-5 мас. ч. полярного сомономера винилового ряда, получают в присутствии воды, смеси эмульгаторов, регулятора молекулярной массы и окислительно-восстановительной инициирующей системы. Готовят в отдельной емкости предэмульсию. Загружают в реактор полимеризации инициатор, воду, добавляют 1/10 часть предэмульсии. Нагревают полученную смесь до 45°С и добавляют 10-20% от всего расчетного количества восстановителя. Непрерывно или порционно одновременно с подачей восстановителя подают оставшуюся часть предэмульсии. Загружают в реактор полимеризации полярный сомономер винилового ряда и оставшиеся 5-10% восстановителя по достижении 80-90% конверсии мономеров. Обеспечивается повышение устойчивости полимера к действию термоокислительных процессов, адгезионных свойств латексов, пенообразующей способности, а также упрощение рецептуры получения латекса путем исключения антиоксиданта из рецептуры. 3 н. и 26 з.п. ф-лы, 3 табл., 14 пр.

1. Способ получения карбоксилированного латекса, состоящего из 20-40 мас. частей сопряженного диена, 50-70 мас. частей мономера виниларилового ряда, 2-5 мас. частей карбоксилирующего агента и 3-5 мас. частей полярного сомономера винилового ряда, в присутствии воды, смеси эмульгаторов, а также регулятора молекулярной массы и окислительно-восстановительной инициирующей системы, состоящей из инициатора и восстановителя, включающий следующие стадии:

1) приготовление в отдельной емкости предэмульсии, состоящей из всего расчетного количества сопряженного диена, всего расчетного количества мономера виниларилового ряда, всего расчетного количества карбоксилирующего агента, 40-50 мас. частей от всего расчетного количества воды, всего расчетного количества смеси эмульгаторов и регулятора молекулярной массы;

2) загрузка в реактор полимеризации всего расчетного количества инициатора, 50-60 мас. частей воды, добавление 1/10 часть предэмульсии, полученной на стадии 1), нагревание полученной смеси до температуры не менее 45°C и добавление 10-20% от всего расчетного количества восстановителя;

3) добавление непрерывно или порционно, с обязательной подачей восстановителя в том же режиме непрерывно или порционно, оставшейся части предэмульсии, полученной на стадии 1) в смесь, полученную на стадии 2) по достижении значения массовой доли сухого вещества не менее 10%;

4) загрузка в реактор полимеризации, единовременно или порционно, в течение 30-60 минут всего расчетного объема полярного сомономера винилового ряда и оставшегося количества (5-10%) восстановителя по достижении 80-90% конверсии мономеров.

2. Способ по п. 1, отличающийся тем, что подачу предэмульсии в реактор полимеризации осуществляют непрерывно со скоростью 10-20% от общего количества мономеров в час.

3. Способ по п. 1, отличающийся тем, что подачу предэмульсии в сосуд для полимеризации осуществляют порционно, полупериодическим способом.

4. Способ по п. 3, отличающийся тем, что количество порций предэмульсии составляет от 3 до 6.

5. Способ по п. 3, отличающийся тем, что оптимальное количество составляет 5 порций предэмульсии.

6. Способ по п. 3, отличающийся тем, после подачи 1/10 части предэмульсии оставшуюся часть предэмульсии подают равными частями независимо от количества порций.

7. Способ по п. 1, отличающийся тем, что скорость подачи восстановителя составляет 10-20% в час от общего количества восстановителя.

8. Способ по п. 3, отличающийся тем, что после каждой поданной порции предэмульсии в реактор полимеризации подают порцию восстановителя.

9. Способ по п. 1, отличающийся тем, что приготовление предэмульсии ведут при температуре в диапазоне от 6 до 10°C.

10. Способ по п. 1, отличающийся тем, что в окислительно-восстановительной инициирующей системе массовое соотношение инициатора к восстановителю составляет 2:1.

11. Способ по п. 1, отличающийся тем, что указанная смесь эмульгаторов состоит из анионактивных биоразлагаемых поверхностно-активных веществ (ПАВ) и неионных оксиэтилированных спиртов жирного ряда.

12. Способ по п. 11, отличающийся тем, что массовое соотношение анионактивных биоразлагаемых поверхностно-активных веществ (ПАВ) и неионных оксиэтилированных спиртов жирного ряда в составе смеси эмульгаторов составляет, соответственно, от 1,2:0,3 до 2,5:0,5 мас. частей на 100 мас. частей мономеров.

13. Способ по п. 1, отличающийся тем, что в качестве карбоксилирующего агента применяют ненасыщенные соединения, в которых двойная связь сопряжена с карбоксилом.

14. Способ по п. 13, отличающийся тем, что в качестве карбоксилирующего агента применяют альфа(метилен)карбоновые кислоты.

15. Способ по п. 13, отличающийся тем, что в качестве карбоксилирующего агента предпочтительно применяют акриловую, метакриловую, итаконовую, фумаровую кислоты или их смеси.

16. Способ по п. 15, отличающийся тем, что в качестве карбоксилирующего агента наиболее предпочтительно применяют акриловую, метакриловую, итаконовую кислоты или их смеси.

17. Способ по п. 1, отличающийся тем, что в качестве полярного сомономера винилового ряда применяют эфиры ненасыщенных карбоновых кислот.

18. Способ по п. 17, отличающийся тем, что эфиры ненасыщенных карбоновых кислот предпочтительно выбирают из метил(мет)акрилата, этил(мет)акрилата, пропил(мет)акрилата, бутил(мет)акрилата, этил(гексил)акрилата, акрилонитрила.

19. Способ по п. 18, отличающийся тем, что наиболее предпочтительными эфирами ненасыщенных карбоновых кислот являются метил(мет)акрилат, бутил(мет)акрилат, акрилонитрил.

20. Способ по п. 1, отличающийся тем, что сопряженный диен выбирают из 1,3-бутадиена, изопрена, 2,3-диметил-1,3-бутадиена, пиперилена, 2-метил-3-этил-1,3-бутадиена, 3-метил-1,3-пентадиена, 2-метил-3-этил-1,3-пентадиена, 1,3-гексадиена, 2-метил-1,3-гексадиена, 1,3-гептадиена, 3-метил-1,3-гептадиена, 1,3-октадиена, 3-бутил-1,3-октадиена, 3,4-диметил-1,3-гексадиена, 4,5-диэтил-1,3-октадиена, фенил-1,3-бутадиена, 2,3-диэтил-1,3-бутадиена, 2,3-ди-н-пропил-1,3-бутадиена, 2-метил-3-изопропил-1,3-бутадиена.

21. Способ по п. 20, отличающийся тем, что сопряженный диен предпочтительно выбирают из 1,3-бутадиена, изопрена, пиперилена.

22. Способ по п. 21, отличающийся тем, что наиболее предпочтительно в качестве сопряженного диена выбирают 1,3-бутадиен и изопрен.

23. Способ по п. 1, отличающийся тем, что мономер виниларилового ряда выбирают из арилолефинов.

24. Способ по п. 1, отличающийся тем, что сомономер винилового ряда предпочтительно выбирают из стирола, винилнафталина, альфа-метилстирола.

25. Способ по п. 24, отличающийся тем, что сомономер винилового ряда наиболее предпочтительно выбирают из стирола или альфа-метилстирола.

26. Карбоксилированный латекс, полученный способом по пп. 1-25.

27. Карбоксилированный латекс по п. 26, который, наиболее предпочтительно, представляет собой карбоксилированный бутадиен-стирольный латекс.

28. Клеевая композиция на основе латекса по пп. 26-27.

29. Клеевая композиция по п. 28, состоящая из 100 мас. частей карбоксилированного латекса, 400-600 масс. частей минерального наполнителя, 0,2-0,5 мас. частей загустителя и 25-75 мас. частей воды.

| CN 101125902 A, 20.02.2008 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ | 2016 |

|

RU2622649C1 |

| ЭМУЛЬСИОННАЯ ПОЛИМЕРНАЯ СМЕСЬ, ВОДНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ, СПОСОБ ПОКРЫТИЯ ПОДЛОЖКИ | 1994 |

|

RU2134279C1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

Авторы

Даты

2018-10-16—Публикация

2017-12-12—Подача