Изобретение относится к области дорожного строительства и может найти применение при возведении дорог, земляного полотна дорог и оснований в сложных природно-климатических и инженерно-геологических условиях, в частности для нужд нефтегазового комплекса, как в летнее, так и в зимнее время года.

Отличительными особенностями строительства, обслуживания и эксплуатации объектов нефтегазового сектора являются вопросы логистики, связанные со значительной удаленностью таких объектов от крупных городов, высокими требованиями к несущей способности для пропуска большегрузной техники и промыслового оборудования, а также наличие сложных климатических условий. Залогом надежности дорожных конструкций в таких районах является низкая степень осадки насыпей и высокая устойчивость насыпей.

Известен способ возведения дорожного полотна на торфяных и заболоченных грунтах, включающий расстилание слоя геотекстиля, укладку на него рядов пластиковых планок или деревянных досок, скрепляемых между собой поперечными планками, и последующую анкеровку концов планок и укладывание поверх балласта (GB2494402, опубл. 13.03.2013, МПК: E01C11/02; E01C9/08). Общим признаком с заявляемым техническим решением является использование геосинтетического материала в составе дорожной одежды.

Недостатком такого способа является высокая трудоёмкость ввиду большого объема ручного труда, а также превышающая допустимые нормы величина осадки.

Известен способ возведения земляного полотна с лежневой опорной обоймой на торфяных грунтах (RU2642601, опубл.25.01.2018, МПК: E01C 3/06), при котором с целью промораживания торфяных грунтов основания на необходимую толщину производят периодическую очистку снега и проминку мохотравяного покрова, на промороженную очищенную поверхность укладывают геокомпозиционный материал с перекрытием смежных полос на величину не менее 1/3 от ширины рулона, производят устройство технологического слоя из песка, на подготовленный технический слой производят монтаж бревен пачками в продольном направлении со смещением на величину, равную половине длины бревна, с целью обеспечить проходимость техники по лежневому настилу отсыпают верхний технический слой из песка, производят формирование опорной обоймы, для чего края геокомпозиционного материала заводят наверх обоймы и производят спайку материала, для предотвращения механического повреждения геокомпозиционного материала предусматривают отсыпку песчаного защитного слоя, производят строительство верхней части земляного полотна. Общим признаком с заявляемым техническим решением является формирование опорной обоймы.

Недостатком известного способа является высокая степень осадки основания земляного полотна, особенно сильно проявляющаяся на аморфных грунтах мягкопластичной консистенции, поскольку заполнителем обойм является тяжелый материал (бревна). Кроме того, высоки риски повреждения геокомпозиционного материала при укладке бревен и формировании обойм самими бревнами, что впоследствии снижает несущую способность возведенного таким способом дорожного полотна.

Наиболее близким по технической сущности является способ возведения насыпи межпромысловой автомобильной дороги в 1-ой дорожно-климатической зоне (Принципиальные схемы конструктивно-технологических решений по применению объемных георешеток «Прудон-494» и примеры их реализации в транспортных сооружениях - М.: ОАО «494 УНР», 2002), при котором на слабое основание (торфяной грунт) укладывают слой геосинтетического материала (прочностью 200 Н/см), на него отсыпают смесь высушенного торфа с гранулами пенополистирола (ППС), обработанными жидким битумом (для связывания гранул ППС в торфяной массе), после чего производят формирование геосинтетической грунтовой обоймы путем заведения наверх краев геосинтетического материала с последующим их креплением, поверх обоймы укладывают объемную георешетку, заполненную шлаковым щебнем, производят строительство дорожного полотна из шлакового щебня, укладку геосинтетического материала с разрывной прочностью 150 Н/см и георешетки, заполненной шлаковым щебнем.

Общими с заявляемым решением являются следующие признаки:

- производят нарезку материала для грунтовых обойм;

- осуществляют устройство первого (нижнего) слоя, для чего укладывают полотнище геотекстиля и формируют обойму.

Недостатком известного способа, принятого за прототип, является следующее. В качестве заполнителя грунтовых обойм применяют смесь с гранулами ППС, которые сами по себе имеют малый удельный вес, но после обработки битумом имеют больший вес и увеличивают массу грунтовой обоймы, а следовательно, и насыпи в целом. Кроме того, использование в вышележащих слоях щебня также повышает вес насыпи. В результате получаемая насыпь оседает по вертикали даже без нагрузки и продолжает оседать по вертикали и «расползаться» по горизонтали за пределы проекции дорожного полотна в процессе активной эксплуатации (при проезде большегрузной техники), что приводит к осадке насыпи на величину, значительно превышающую допустимые нормы, к критическому снижению стабильности насыпи и невозможности использования автомобильной дороги. При этом материал обоймы является слабым (прочность 200 Н/см) и не предназначен для армирования: при нагрузке материал начинает растягиваться, что также способствует «расползанию» обоймы по горизонтали с последующей потерей общей устойчивости насыпи. Кроме того, строительство дороги по способу-прототипу невыгодно по экономическим и временным соображениям ввиду необходимости использования большого объема привозного материала (гранул ППС и битума), необходимости обработки жидким битумом указанных гранул ППС на месте строительства (т.е. потребности использования дополнительного оборудования), а также необходимости просушки используемого для заполнения обойм торфа, что требует устройства временных буртов торфа, где его осушают, и организации защиты этого торфа от атмосферных осадков.

Таким образом, технической проблемой является создание способа возведения насыпи автомобильной дороги, характеризующейся высокой стабильностью в процессе строительства и эксплуатации.

Технический результат заключается в снижении величины осадки насыпи и обеспечении её устойчивости.

Технический результат достигается тем, что в способе возведения насыпи автомобильной дороги, при котором укладывают геосинтетический материал, отсыпают на него грунт, после чего свободные края материала заводят поверх грунта и фиксируют, формируя обойму, поверх которой производят досыпку верхней части насыпи, согласно изобретению в качестве грунта используют торфопесчаную смесь, содержание торфа в которой составляет 30-70 об.%, перед заведением и фиксацией свободных краев торфопесчаную смесь уплотняют, с досыпкой торфопесчаной смеси при необходимости.

Авторами изобретения экспериментально установлено, что заявленный качественно-количественный состав применяемой в грунтовой обойме смеси и особенности выполнения этапов способа, являются оптимальными для возведения насыпи с низкой степенью осадки в сложных инженерно-геологических условиях и при высоких эксплуатационных нагрузках. Отбор наилучших параметров способа произведен по результатам натурных испытаний, где были реализованы конструктивные решения с применением обойм из различных геосинтетических материалов, заполняемых различными типами грунтов, с различной степенью уплотнения, с привлечением различной строительной техники и операционной последовательности строительства. Для заполнения обойм использовались торфопесчаные смеси с различным соотношением торфа и песка. Измерение степени уплотнения проводилось установкой ПДУ-МГ 4 «Удар». Оценка величины осадки проводилась на основании анализа результатов контрольного бурения и геодезической сьемки, выполняемой сразу после окончания строительства, через 1 месяц, 6 месяцев и 12 месяцев после начала эксплуатации с учетом проектных значений осадки. Выявлено, что минимальная величина осадки (и сопоставимая с проектной/расчетной величиной осадки) наблюдается в конструкциях насыпей с содержанием торфа в количестве 30-70 об.% в смеси-заполнителе обоймы. При этом обоймы имеют наименьший удельный вес. Наименьший удельный вес обойм, в свою очередь, при достаточной степени уплотнения, необходимой для придания жёсткости всей насыпи, обеспечивается содержанием торфа в количестве 30-70 об. % в смеси-заполнителе обоймы, значительно превышающем традиционно ожидаемый положительный эффект от использования торфа. Содержание торфа меньше 30% приводит к увеличению процента песка, что приводит к увеличению величины осадки насыпи. Содержание торфа больше 70% приводит к буксовке эксплуатируемой техники, также становится затруднительно распределение торфопесчаной смеси по поверхности. Варьирование прочностных параметров материала обойм дополнительно способствует достижению технического результата за счет исключения расползания обойм в горизонтальной плоскости при эксплуатации на очень мягких, аморфных грунтах.

Досыпку торфопесчаной смеси осуществляют в случаях, когда в результате уплотнения не достигнута соответствующая толщина обоймы (0,4-0,7 м). Указанная толщина показала наибольшую эффективность и при выбранных параметрах не способствует перерасходу геосинтетического материала.

При реализации способа уплотнение торфопесчаной смеси осуществляют до получения толщины обоймы 0,4-0,7 м.

При реализации способа уплотнение торфопесчаной смеси осуществляют до получения величины модуля упругости не менее 50 МПа.

При реализации способа в качестве материала обоймы используют материал с разрывной прочностью 100-1000 кН/м.

При реализации способа первый слой насыпи формируют путем укладки полотен геосинтетического материала на дневную поверхность.

При реализации способа полотна геосинтетического материала нарезают перед укладкой.

При реализации способа верхняя часть насыпи может включать устройство второго слоя из торфопесчаной смеси, уложенной в обойму, укладку слоя песка или слоя дорожной одежды.

При реализации способа в качестве геосинтетического материала используют геокомпозитный или геотекстильный материал.

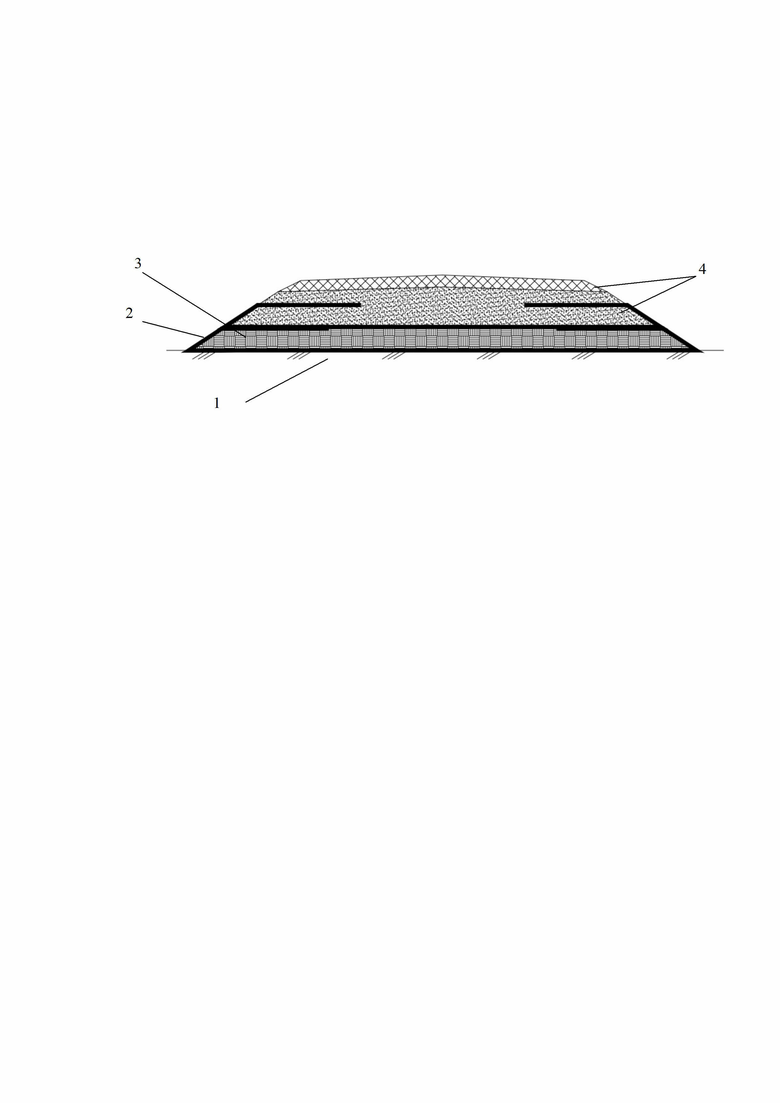

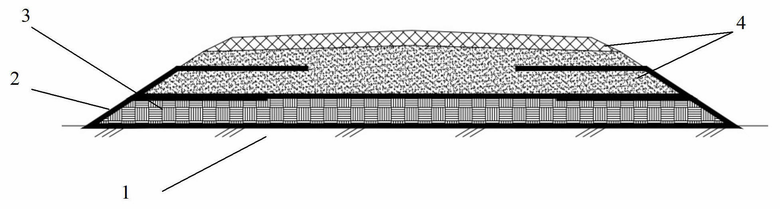

Заявленное изобретение иллюстрируется чертежами, где на фиг. представлен поперечный профиль насыпи автомобильной дороги, возведенной заявленным способом.

Способ осуществляется следующим образом.

Первый слой насыпи формируют путем укладки на дневную поверхность 1 без предварительной инженерной подготовки внахлест полотен 2 геосинтетического материала (для грунтовых обойм), предварительно нарезанных необходимой длины в зависимости от конструктивного решения. В качестве материала обойм может быть использован любой армирующий геосинтетический материал, обеспечивающий формирование грунтовой обоймы, например, тканое геотекстильное полотно или композиционное полотно. В зависимости от исходных данных материал обоймы используют с разрывной прочностью в продольном и поперечном направлении 100-1000 кН/м. Затем осуществляют отсыпку торфопесчаной смеси 3 с содержанием торфа по объему 30-70% путем его надвижки бульдозером с предварительным подвозом грунта по отсыпанному слою автосамосвалами, с целью сокращения плеча перемещения грунта бульдозером. После этого производят уплотнение вибродинамическим воздействием катка (1-2 прохода катка весом 3-5 т), свободные края геосинтетического материала заводят поверх уплотненной торфопесчаной смеси с некоторым натяжением и фиксируют (анкерами), формируя замкнутую или незамкнутую обойму. При необходимости производят досыпку торфопесчаной смеси 3 для получения в процессе уплотнения катком проектной толщины обоймы (0,4-0,7 м) и величины модуля упругости не менее 50 МПа. Далее осуществляют устройство верхней части 4 насыпи, которая в зависимости от проектного решения может включать устройство второго слоя из торфопесчаной смеси, уложенной в обойму (по технологии, аналогично изложенной выше), укладку слоя песка или сразу слоя дорожной одежды.

Приготовление торфопесчаной смеси 3 нужного количественного состава осуществляют в рамках подготовительных работ на основе процентного соотношения песка (30-70%) и торфа (30-70%) от объема в смеси. Процентное отношение компонентов варьируется в зависимости от наличия материалов (торф, песок) в районе строительства. Для этого на отдельной площадке складируют необходимое количество торфа (местный материал) и песка (привозного), производят их перемешивание с помощью бульдозера до получения визуально равномерно перемешанной смеси.

Пример 1

В результате инженерно-геологических изысканий при строительстве подъезда к месту разработки нефтяного месторождения установлено, что участок дороги, с высотой насыпи 2 м, пролегает по местности с высокой заболоченностью и торфом преимущественно типа 1Б, мощностью 3 м. Исходя из этого разработано техническое решение, включающее использование одного армирующего слоя – обоймы из геокомпозитного материала с разрывной прочностью 300/300 кН/м, толщиной 0,6 м и величиной модуля упругости 55 МПа. При этом заполнение обойм производилось смесью из местного торфа (60%) и привозного песка (40%) фракции 2-2,5 мм. Проектная величина осадки – 1,45 м. Фактическая величина осадки после 4 месяца эксплуатации – 1,30 м.

Пример 2

В результате инженерно-геологических изысканий при строительстве подъезда к месту разработки нефтяного месторождения установлено, что участок дороги, с высотой насыпи 5 м, пролегает по местности с высокой заболоченностью и торфом преимущественно типа 1А, мощностью 2,5 м. Исходя из этого разработано техническое решение, включающее использование одного армирующего слоя – слоя обойм из геотекстильного материала с разрывной прочностью 200/200 кН/м, толщиной 0,6 м и величиной модуля упругости 65 МПа. При этом заполнение геотекстильных обойм производилось смесью из местного торфа (60%) и привозного песка (40%) фракции 2-2,5 мм. Проектная величина осадки – 1,20 м. Фактическая величина осадки после 4 месяца эксплуатации – 1,15 м.

Пример 3

В результате инженерно-геологических изысканий при строительстве подъезда к месту разработки нефтяного месторождения установлено, что участок дороги, с высотой насыпи 4 м, пролегает по местности с высокой заболоченностью и торфом преимущественно типа 2, мощностью 7 м. Исходя из этого разработано техническое решение, включающее использование двух слоев обойм из геотекстильного материала с разрывной прочностью 200/200 кН/м, толщиной 0,7 м и величиной модуля упругости 53 МПа. При этом заполнение геотекстильных обойм производилось смесью из местного торфа (70%) и привозного песка (30%) фракции 2-2,5 мм. Проектная величина осадки – 4,60 м. Фактическая величина осадки после 4 мес эксплуатации – 4,48 м.

Пример 4

В результате инженерно-геологических изысканий при строительстве подъезда к месту разработки нефтяного месторождения установлено, что участок дороги, с высотой насыпи 3 м, пролегает по местности с высокой заболоченностью и торфом преимущественно типа 3, мощностью 5 м. Исходя из этого разработано техническое решение, включающее использование двух слоев обойм из геокомпозитного материала с разрывной прочностью 400/400 кН/м, толщиной 0,55 м и величиной модуля упругости 56 МПа. При этом заполнение геотекстильных обойм производилось смесью из местного торфа (30%) и привозного песка (70%) фракции 2-2,5 мм. Проектная величина осадки – 3,50 м. Фактическая величина осадки после 4 мес эксплуатации – 3,23 м.

Таким образом, образом заявленный способ возведения насыпей для автомобильных дорог позволяет снизить величину осадки в процессе эксплуатации и повысить ее устойчивость, что обеспечивает получение стабильной в процессе строительства и эксплуатации насыпи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ возведения земляного полотна кустовой площадки с геотекстильными обоймами | 2023 |

|

RU2824540C1 |

| СПОСОБ ВОЗВЕДЕНИЯ НАСЫПИ ИЗ НЕКОНДИЦИОННЫХ ГРУНТОВ НА ВЕЧНОЙ МЕРЗЛОТЕ | 2016 |

|

RU2647517C1 |

| СПОСОБ УПРОЧНЕНИЯ СЛАБОГО ПРИРОДНОГО ОСНОВАНИЯ ДЛЯ ВОЗВЕДЕНИЯ ДОРОЖНОГО ЗЕМЛЯНОГО ПОЛОТНА | 2010 |

|

RU2449075C1 |

| ЗЕМЛЯНОЕ ПОЛОТНО НА БОЛОТАХ С УСТРОЙСТВОМ ОПОРНОЙ ГРУНТОВОЙ ОБОЙМЫ УШИРЕННОГО ТИПА | 2015 |

|

RU2594379C1 |

| Автомобильная дорога на многолетнемерзлых грунтах | 2019 |

|

RU2732774C1 |

| СПОСОБ СТРОИТЕЛЬСТВА НАСЫПЕЙ ДОРОГ НА ПЕРЕУВЛАЖНЕННЫХ И ВЕЧНОМЕРЗЛЫХ ОСНОВАНИЯХ | 2022 |

|

RU2785985C1 |

| ДОРОЖНОЕ ПОЛОТНО И СПОСОБ ЕГО ВОЗВЕДЕНИЯ | 2005 |

|

RU2273687C1 |

| СПОСОБ СТРОИТЕЛЬСТВА ДОРОЖНОГО ПОЛОТНА | 1992 |

|

RU2043455C1 |

| СПОСОБ СООРУЖЕНИЯ ПЛАВАЮЩЕЙ НАСЫПИ | 2013 |

|

RU2547193C1 |

| АВТОМОБИЛЬНАЯ ДОРОГА НА МНОГОЛЕТНЕМЕРЗЛЫХ ГРУНТАХ | 2015 |

|

RU2580549C1 |

Изобретение относится к области дорожного строительства и может найти применение при возведении дорог и оснований в сложных инженерно-геологических условиях, в частности для нужд нефтегазового комплекса, как в летнее, так и в зимнее время года. Предложен способ возведения насыпи автомобильной дороги, при котором укладывают геосинтетический материал, отсыпают на него грунт, после чего свободные края материала заводят поверх грунта и фиксируют, формируя обойму, поверх которой производят досыпку верхней части насыпи. В качестве грунта используют торфопесчаную смесь, содержание торфа в которой составляет 30-70 об.%, перед заведением и фиксацией свободных краев торфопесчаную смесь уплотняют, с досыпкой торфопесчаной смеси при необходимости. Технический результат состоит в снижении величины осадки насыпи и обеспечении её устойчивости. 7 з.п. ф-лы, 1 ил.

1. Способ возведения насыпи автомобильной дороги, при котором укладывают геосинтетический материал, отсыпают на него грунт, после чего свободные края материала заводят поверх грунта и фиксируют, формируя обойму, поверх которой производят досыпку верхней части насыпи, при этом в качестве грунта используют торфопесчаную смесь, содержание торфа в которой составляет 30-70 об.%, перед заведением и фиксацией свободных краев торфопесчаную смесь уплотняют, с досыпкой торфопесчаной смеси при необходимости.

2. Способ по п.1, отличающийся тем, что уплотнение торфопесчаной смеси осуществляют до получения толщины обоймы 0,4-0,7 м.

3. Способ по п.1, отличающийся тем, что уплотнение торфопесчаной смеси осуществляют до получения величины модуля упругости не менее 50 МПа.

4. Способ по п.1, отличающийся тем, что в качестве материала обоймы используют материал с разрывной прочностью 100-1000 кН/м.

5. Способ по п.1, отличающийся тем, что первый слой насыпи формируют путем укладки полотен геосинтетического материала на дневную поверхность.

6. Способ по п.1, отличающийся тем, что полотна геосинтетического материала нарезают перед укладкой.

7. Способ по п.1, отличающийся тем, что верхняя часть насыпи включает устройство второго слоя из торфопесчаной смеси, уложенной в обойму, укладку слоя песка или слоя дорожной одежды.

8. Способ по п.1, отличающийся тем, что в качестве геосинтетического материала используют геокомпозитный или геотекстильный материал.

| Прибор для штрихования | 1923 |

|

SU494A1 |

| СПОСОБ ВОЗВЕДЕНИЯ ЗЕМЛЯНОГО ПОЛОТНА С ЛЕЖНЕВОЙ ОПОРНОЙ ОБОЙМОЙ НА ТОРФЯНЫХ ГРУНТАХ | 2016 |

|

RU2642601C2 |

| НАСЫПЬ ДЛЯ ПРОКЛАДКИ ТЕХНОЛОГИЧЕСКОЙ ДОРОГИ НА СЛАБОМ ОСНОВАНИИ | 2008 |

|

RU2379423C2 |

| ЗЕМЛЯНОЕ ПОЛОТНО НА БОЛОТАХ С УСТРОЙСТВОМ ОПОРНОЙ ГРУНТОВОЙ ОБОЙМЫ УШИРЕННОГО ТИПА | 2015 |

|

RU2594379C1 |

| Земляное полотно на слабом основании | 1990 |

|

SU1774975A3 |

| Способ обработки кожи, с целью сообщения ей водонепроницаемости | 1930 |

|

SU21323A1 |

Авторы

Даты

2024-08-09—Публикация

2023-12-28—Подача