Уровень техники

[0001] В каучуковой промышленности всегда есть желание разработать способы диспергирования наполнителя в эластомере и в особенности желательной является разработка способов, которые могут это сделать эффективно относительно качества диспергирования наполнителя, времени, затрат труда и/или стоимости.

[0002] Многочисленные продукты коммерческого значения формируются из эластомерных композиций, где материал армирующего наполнителя диспергируется в любом материале из различных синтетических эластомеров, природного каучука или смесей эластомеров. Например, углеродная сажа и диоксид кремния широко используются для армирования природного каучука и других эластомеров. Обычным является получение мастербатча, то есть, предварительной смеси армирующего материала, эластомера и различных необязательных добавок, таких как масло для наполнения. Такие мастербатчи затем компаундируются вместе с технологическими и отверждающими добавками и при отверждении генерируют многочисленные продукты коммерческого значения. Такие продукты включают, например, пневматические и не пневматические или сплошные шины для транспортных средств, включая часть протектора, включая покрытие и основу, подпротекторный слой, герметизирующий слой, боковину, промазку проволочной сетки, каркас, и тому подобное. Другие продукты включают, например, опоры двигателя, вкладыши, конвейерные ленты, стеклоочистители, каучуковые компоненты для аэрокосмического и морского оборудования, элементы траков транспортных средств, уплотнения, прокладки, манжеты, колеса, бамперы, противовибрационные системы, и тому подобное.

[0003] Хорошее диспергирование армирующего наполнителя в каучуковых компаундах считается фактором достижения механической прочности и консистентных рабочих характеристик эластомерного композита и каучукового компаунда. Значительные усилия посвящаются разработке способов улучшения качества диспергирования и различные решения предлагаются для ответа на этот вызов. Например, более интенсивное перемешивание может улучшить диспергирование армирующего наполнителя, но может деградировать эластомер, в котором диспергирован наполнитель. Это является особенно проблематичным в случае природного каучука, который очень чувствителен к механической/термической деградации, в особенности в условиях сухого перемешивания.

[0004] Как альтернатива технологиям сухого перемешивания, известно введение эластомерного латекса или полимерного раствора и суспензии углеродной сажи или диоксида кремния в систему перемешивания жидкостей, например, в перемешиваемый танк. Такие технологии "жидкого мастербатча" можно использовать вместе с латексом природного каучука и эмульгированными синтетическими эластомерами, такими как стирол-бутадиеновый каучук (SBR), или с другими эластомерными полимерами в жидкой форме. Однако, хотя технологии влажного перемешивания, как показано, являются обещающими, загрузочное влажное перемешивание может вызывать проблемы при производственных операциях. Непрерывные или полунепрерывные технологии приготовления жидкого мастербатча, такие как описаны в патентах США №№6048923 и 8586651, содержания которых включаются в настоящий документ в качестве ссылок, являются эффективными для производства композитов эластомер-наполнитель, отличающихся высоким качеством. Однако эти способы ограничены жидкими формами каучука, такими как форма эластомерного латекса или раствора каучука.

[0005] Соответственно, имеется необходимость в разработке способов введения наполнителя в твердый эластомер для достижения приемлемого или улучшенного качества и функциональности диспергирования эластомерного композита из мастербатчей эластомерных композитов, которые могут преобразовываться в приемлемые или улучшенные свойства в соответствующих компаундах вулканизированного каучука и каучуковых изделий.

Сущность изобретения

[0006] В настоящем документе описываются способы приготовления композитов из твердого эластомера (эластомеров) и влажного наполнителя (наполнителей), а также продуктов их них, включая композиты, вулканизаты и изделия.

[0007] Один из аспектов представляет собой способ приготовления композита, включающий: (a) загрузку смесителя, содержащего один или несколько роторов, по меньшей мере, твердым эластомером и влажным наполнителем, содержащим наполнитель и жидкость, присутствующую в количестве в пределах от 15% до 65% масс по отношению к общей массе влажного наполнителя; (b) на одной или нескольких стадиях смешивания, перемешивание, по меньшей мере, твердого эластомера и влажного наполнителя с формированием смеси, и, по меньшей мере, на одной из указанных стадий смешивания, осуществление указанного перемешивания, где смеситель содержит, по меньшей мере, одно средство контроля температуры, которое установлено при температуре Tz, 65°C или выше, и удаление, по меньшей мере, части жидкости из смеси посредством выпаривания; и (c) выгрузку из смесителя композита, содержащего наполнитель, диспергированный в эластомере, при нагрузке, по меньшей мере, 20 phr (частей на сотню), при потерях выхода наполнителя не более 10% (например, не более 5%), где композит имеет содержание жидкости не более 10% масс по отношению к общей массе указанного композита.

[0008] Другой аспект представляет собой способ приготовления композита, включающий: (a) загрузку смесителя, по меньшей мере, твердым эластомером, содержащим, по меньшей мере, 50% масс природного каучука, и влажным наполнителем, содержащим наполнитель и жидкость, присутствующую в количестве, по меньшей мере, 15% масс по отношению к общей массе влажного наполнителя, где коэффициент заполнения, по отношению к сухой массе, по меньшей мере, твердого эластомера и влажного наполнителя не больше 68%, (b) на одной или нескольких стадиях смешивания, перемешивание, по меньшей мере, твердого эластомера и влажного наполнителя с формированием смеси, и, по меньшей мере, на одной из указанных стадий смешивания, осуществление указанного перемешивания при температурах смесителя, контролируемых, по меньшей мере, одним средством контроля температуры, и удаление, по меньшей мере, части жидкости из смеси посредством выпаривания; и (c) выгрузку из смесителя композита, содержащего наполнитель, диспергированный в эластомере, при нагрузке, по меньшей мере, 20 phr, при потерях выхода наполнителя не более 10%, где композит имеет содержание жидкости не более 10% масс по отношению к общей массе указанного композита.

[0009] Другой аспект представляет собой способ приготовления композита, включающий (a) загрузку смесителя, содержащего один или несколько роторов, по меньшей мере, твердым эластомером и влажным наполнителем, содержащим наполнитель и жидкость, присутствующую в количестве, по меньшей мере, 15% масс по отношению к общей массе влажного наполнителя; (b) на одной или нескольких стадиях смешивания, перемешивание в смесителе, по меньшей мере, твердого эластомера и влажного наполнителя с формированием смеси, и, по меньшей мере, на одной из указанных стадий смешивания, осуществление указанного перемешивания при температурах смесителя, контролируемых, по меньшей мере, одним средством контроля температуры, когда один или несколько роторов работают при окружной скорости, по меньшей мере, 0,6 м/сек в течение, по меньшей мере, 50% времени перемешивания, и удаление, по меньшей мере, части жидкости из смеси посредством выпаривания; (c) выгрузку из смесителя композита, содержащего наполнитель, диспергированный в эластомере, при нагрузке, по меньшей мере, 20 phr, при потерях выхода наполнителя не более 10%, где композит имеет содержание жидкости не более 10% масс по отношению к общей массе указанного композита.

[0010] Другой аспект представляет собой способ приготовления композита, включающий: (a) загрузку первого смесителя, содержащего один или несколько роторов, по меньшей мере, твердым эластомером и влажным наполнителем, содержащим наполнитель и жидкость, присутствующую в количестве, по меньшей мере, 15% масс по отношению к общей массе влажного наполнителя; (b) на одной или нескольких стадиях смешивания, перемешивание, по меньшей мере, твердого эластомера и влажного наполнителя с формированием смеси, и, по меньшей мере, на одной из указанных стадий смешивания, осуществление указанного перемешивания при температурах смесителя, контролируемых, по меньшей мере, одним средством контроля температуры, когда один или несколько роторов работают при окружной скорости, по меньшей мере, 0,6 м/сек в течение, по меньшей мере, 50% времени перемешивания, и удаление, по меньшей мере, части жидкости из смеси посредством выпаривания; (c) выгрузку из первого смесителя смеси, содержащей наполнитель, диспергированный в эластомере, при нагрузке, по меньшей мере, 20 phr, где смесь имеет содержание жидкости, которое уменьшается до количества меньшего содержания жидкости в начале стадии (b), и где смесь имеет температуру материала в пределах от 100°C до 180°C; (d) перемешивание смеси со стадии (c) во втором смесителе для получения композита, где второй смеситель работает, по меньшей мере, при одном из следующих условий: (i) давление затвора 5 фунт/кв. дюйм или меньше; (ii) затвор поднимается, по меньшей мере, на 75% от своего наивысшего уровня; (iii) затвор работает во всплывающем режиме; (iv) затвор располагается так, что он не вступает в контакт со смесью; (v) смеситель является беззатворным и (vi) коэффициент заполнения смеси находится в пределах от 25% до 70%; и (e) выгрузку из второго смесителя композита, имеющего содержание жидкости меньше 3% масс по отношению к общей массе указанного композита.

[0011] Другой аспект представляет собой способ приготовления композита, включающий: (a) загрузку первого смесителя, содержащего один или несколько роторов, по меньшей мере, твердым эластомером и влажным наполнителем, содержащим наполнитель и жидкость, присутствующую в количестве, по меньшей мере, 15% масс по отношению к общей массе влажного наполнителя; (b) на одной или нескольких стадиях смешивания, перемешивание, по меньшей мере, твердого эластомера и влажного наполнителя с формированием смеси, и, по меньшей мере, на одной из указанных стадий смешивания, осуществление указанного перемешивания при температурах смесителя, контролируемых, по меньшей мере, одним средством контроля температуры, и приложение средней удельной мощности, по меньшей мере, 2,5 кВт/кг в течение всего времени перемешивания, и удаление, по меньшей мере, части жидкости из смеси посредством выпаривания; (c) выгрузку из первого смесителя смеси, содержащей наполнитель, диспергированный в эластомере, при нагрузке, по меньшей мере, 20 phr, где смесь имеет содержание жидкости, которое уменьшается до количества меньшего содержания жидкости в начале стадии (b), и где смесь имеет температуру материала в пределах от 100°C до 180°C; (d) перемешивание смеси из стадии (c) во втором смесителе для получения композита, где второй смеситель работает, по меньшей мере, при одном из следующих условий: (i) давление затвора 5 фунт/кв. дюйм или меньше; (ii) затвор поднимается, по меньшей мере, на 75% от своего наивысшего уровня; (iii) затвор работает во всплывающем режиме; (iv) затвор располагается так, что он не вступает в контакт со смесью; (v) смеситель является беззатворным и (vi) коэффициент заполнения смеси находится в пределах от 25% до 70%; и (e) выгрузку из второго смесителя композита, имеющего содержание жидкости меньше 3% масс по отношению к общей массе указанного композита.

[0012] Другой аспект способа представляет собой способ приготовления композита, включающий: (a) загрузку непрерывного потока, по меньшей мере, твердого эластомера и пеллетизированного влажного наполнителя на входном краю непрерывного смесителя, где влажный наполнитель содержит наполнитель и жидкость, присутствующую в количестве, по меньшей мере, 15% масс по отношению к общей массе влажного наполнителя; (b) перенос твердого эластомера и влажного наполнителя вдоль длины непрерывного смесителя, где в ходе переноса осуществляется перемешивание с удалением, по меньшей мере, части жидкости посредством выпаривания; и (c) выгрузку с разгрузочного края непрерывного смесителя композита, содержащего наполнитель, диспергированный в эластомере, при нагрузке, по меньшей мере, 20 phr, при потерях выхода наполнителя не более 10%, где композит имеет содержание жидкости не более 10% масс по отношению к общей массе указанного композита. Можно применять один или несколько вариантов осуществления, включая такие, где: непрерывный смеситель имеет продолговатую камеру; перемешивание на стадии (b) может осуществляться посредством приведения в контакт эластомера и влажного наполнителя с одним или несколькими роторами, ориентированными аксиально в продолговатой камере; температура одного или нескольких роторов может контролироваться; смеситель может представлять собой непрерывный смеситель, например, непрерывный компаундер; перенос (b) может осуществляться, по меньшей мере, с помощью одного вращающегося шнека, при этом также осуществляется перемешивание; смеситель может представлять собой двухшнековый экструдер; загрузка на стадии (a) может включать загрузку непрерывного потока предварительной смеси, по меньшей мере, твердого эластомера и пеллетизированного влажного наполнителя; загрузка на стадии (a) может включать раздельную загрузку, первого, по существу, непрерывного потока твердого эластомера и второго, по существу, непрерывного потока пеллетизированного влажного наполнителя.

[0013] Другой аспект представляет собой способ приготовления композита, включающий: (a) загрузку смесителя твердым эластомером и влажным наполнителем, содержащим наполнитель и жидкость, присутствующую в количестве, по меньшей мере, 15% масс по отношению к общей массе влажного наполнителя; (b) на одной или нескольких стадиях смешивания, перемешивание, по меньшей мере, твердого эластомера и влажного наполнителя с формированием смеси, и, по меньшей мере, на одной из указанных стадий смешивания, осуществление указанного перемешивания при температурах смесителя, контролируемых, по меньшей мере, одним средством контроля температуры, и удаление, по меньшей мере, части жидкости из смеси посредством выпаривания, где в ходе указанного перемешивания смеситель достигает указанной температуры 120°C или выше; (c) необязательное добавление, по меньшей мере, одной добавки, выбранной из антидеградантов и связывающих агентов в ходе указанной загрузки (a) или указанного перемешивания (b), и, необязательно, добавление одного или нескольких каучуковых химикатов после того, как смеситель достигает указанной температуры; и (d) выгрузку из смесителя композита, содержащего наполнитель, диспергированный в эластомере, при нагрузке, по меньшей мере, 20 phr, при потерях выхода наполнителя не более 10%, где композит имеет содержание жидкости не более 10% масс по отношению к общей массе указанного композита, и указанная загрузка (a) и указанное перемешивание (b) до достижения смесителем указанной температуры осуществляются при отсутствии, по существу, одного или нескольких каучуковых химикатов.

[0014] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: по меньшей мере, одно средство контроля температуры нагревает, по меньшей мере, стенку смесителя; по меньшей мере, одно средство контроля температуры содержит кожух, содержащий средства для протекания текучих сред; на одной или нескольких стадиях смешивания (стадия (b)) и, необязательно, в ходе загрузки (стадия (a)), по меньшей мере, одно средство контроля температуры устанавливается при температуре Tz, которая составляет 50°C или выше или 60°C или выше, или 65°C или выше, или 70°C или выше, или находится в пределах от 30°C до 150°C, или в пределах от 50°C до 100°C, или в пределах от 60°C до 100°C, или в пределах от 65°C до 100°C, или в пределах от 70°C до 100°C; по меньшей мере, 50% наполнителя представляет собой углеродную сажу и/или углеродную сажу, обработанную кремнием, и на одной или нескольких стадиях смешивания (стадия (b)) и, необязательно, в ходе загрузки (стадия (a)), по меньшей мере, одно средство контроля температуры устанавливается при температуре Tz, которая составляет 65°C или выше, или 70°C или выше, или находится в пределах от 65°C до 100°C, или в пределах от 70°C до 100°C; по меньшей мере, 50% наполнителя представляет собой диоксид кремния и на одной или нескольких стадиях смешивания (стадия (b)) и, необязательно, в ходе загрузки (стадия (a)), по меньшей мере, одно средство контроля температуры устанавливается при температуре Tz, которая составляет 50°C или выше, или 60°C или выше, или 65°C или выше, или 70°C или выше, или находится в пределах от 30°C до 150°C, или в пределах от 50°C до 100°C, или в пределах от 60°C до 100°C, или в пределах от 65°C до 100°C, или в пределах от 70°C до 100°C.

[0015] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: по меньшей мере, на одной из указанных стадий смешивания, осуществление указанного перемешивания при температурах смесителя, контролируемых, по меньшей мере, одним средством контроля температуры, когда один или несколько роторов работают при окружной скорости, по меньшей мере, 0,6 м/сек в течение, по меньшей мере, 50% времени перемешивания; окружная скорость равна, по меньшей мере, 0,7 м/сек, или, по меньшей мере, 1 м/сек, или находится в пределах от 0,6 м/сек до 10 м/сек.

[0016] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: получаемая в результате общая удельная энергия перемешивания составляет, по меньшей мере, 1100 кДж/кг композита; получаемая в результате общая удельная энергия перемешивания составляет, по меньшей мере, 1100 кДж/кг композита и наполнитель содержит диоксид кремния; получаемая в результате общая удельная энергия перемешивания составляет, по меньшей мере, 1400 кДж/кг композита; получаемая в результате общая удельная энергия перемешивания, по меньшей мере, 1500 кДж/кг композита; после загрузки, по существу, всего влажного наполнителя в смеситель, получаемая в результате удельная энергия перемешивания E100%Filler, составляет, по меньшей мере, 1100 кДж/кг композита; после загрузки в смеситель, по меньшей мере, 75% масс всего влажного наполнителя, получаемая в результате удельная энергия перемешивания E75%Filler составляет, по меньшей мере, 1300 кДж/кг композита; перемешивание на стадии (b) (на одной или нескольких стадиях смешивания) включает приложение энергии ER, по меньшей мере, к одному ротору смесителя при энергетической эффективности в пределах от 20% до 80% согласно следующему уравнению: энергетическая эффективность=тепловая нагрузка/ER × 100%, где тепловая нагрузка представляет собой энергию, необходимую для удаления жидкости из 1 кг композита при 100% эффективности; энергетическая эффективность находится в пределах от 40% до 55%; средняя по времени скорость высвобождения жидкости на кг композита по отношению к сухой массе находится в пределах от 0,01 до 0,14 кг/(мин⋅кг) или от 0,01 до 0,07 кг/(мин⋅кг); и одна или несколько стадий смешивания включают приложение средней удельной мощности, по меньшей мере, 2,5 кВт/кг в течение всего времени перемешивания, которое может представлять собой время остановки затвора.

[0017] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: коэффициент заполнения смеси не больше 72%, не более 70%, не более 68%, или находится в пределах от 50% до 70%, или от 50% до 68%; смеситель представляет собой загрузочный смеситель, содержащий затвор способный перемещаться вертикально вниз до крайнего нижнего положения, где в ходе перемешивания, смеситель работает при максимальном отклонении затвора от крайнего нижнего положения на расстояние не более 30% от диаметра одного или нескольких роторов.

[0018] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: влажный наполнитель содержит жидкость, присутствующую в количестве, по меньшей мере, 15% масс, по меньшей мере, 20% масс, по меньшей мере, 30% масс; влажный наполнитель содержит жидкость, присутствующую в количестве в пределах от 30% до 65% масс, или от 40% до 65% масс; влажный наполнитель содержит жидкость, присутствующую в количестве, определяемом как функция OAN наполнителя согласно уравнению: k*OAN/(100+OAN)*100, где для углеродной сажи k находится в пределах от 0,6 до 1,1, или от 0,8 до 1,05, или от 0,9 до 1; смесь дополнительно содержит неувлажненный наполнитель; влажный наполнитель имеет форму порошка, пасты, пеллет или осадка, например, форму порошка или пеллет; по меньшей мере, 30% масс всего наполнителя, загружаемого в смеситель, представляет собой влажный наполнитель; по меньшей мере, 90% масс всего наполнителя, загружаемого в смеситель, представляет собой влажный наполнитель.

[0019] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: перемешивание включает удаление, по меньшей мере, 50% масс жидкости посредством выпаривания; перемешивание также включает удаление жидкости из смеси посредством отжима, компактирования, выжимания или любых их сочетаний; жидкость содержит воду; жидкость дополнительно содержит, по меньшей мере, один компонент, выбранный из оснований, кислот, солей, поверхностно-активных веществ и технологических добавок.

[0020] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: загрузка включает загрузку смесителя, по меньшей мере, частью твердого эластомера с последующей загрузкой смесителя, по меньшей мере, частью влажного наполнителя; загрузка включает множество добавок наполнителя; при загрузке смесителя, по меньшей мере, частью твердого эластомера, эластомер нагревают до температуры 90°C или выше перед загрузкой смесителя, по меньшей мере, частью влажного наполнителя; в ходе загрузки или перемешивания, способ дополнительно включает добавление, по меньшей мере, одного антидеграданта; по меньшей мере, один антидеградант представляет собой N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин.

[0021] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: выгружаемый композит имеет содержание жидкости не более 5% масс; выгружаемый композит имеет содержание жидкости не более 3% масс; выгружаемый композит имеет содержание жидкости не более 2% масс; выгружаемый композит имеет содержание жидкости в пределах от 0,1% до 10% масс; и композит имеет потери выхода наполнителя не более 5%, или не более 3% масс.

[0022] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: один или несколько каучуковых химикатов отсутствуют в выгружаемом композите (на стадии (c)); один или несколько каучуковых химикатов выбираются из технологических добавок и активаторов; один или несколько каучуковых химикатов выбираются из оксида цинка, жирных кислот, солей цинка и жирных кислоты, воска, ускорителей, смол и технологического масла; смесь состоит в основном из твердого эластомера и влажного наполнителя; смесь состоит в основном из твердого эластомера, влажного наполнителя и антидеграданта; композит состоит в основном из наполнителя, диспергированного в эластомере, и антидеграданта; композит состоит из наполнителя, диспергированного в эластомере; композит состоит из наполнителя, диспергированного в эластомере, и антидеграданта.

[0023] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, там, где это применимо, перемешивание осуществляется на одной стадии смешивания.

[0024] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: перемешивание осуществляется на двух или более стадиях смешивания; смеситель представляет собой первый смеситель и способ дополнительно включает, после указанного перемешивания и перед указанной выгрузкой, дополнительное перемешивание указанной смеси в указанном первом смесителе или втором смесителе, или и там, и там, для получения композита; перед дополнительным перемешиванием, после указанного перемешивания способ дополнительно включает остановку указанного перемешивания с получением указанной смеси; указанное дополнительное перемешивание уменьшает содержание жидкости указанной смеси по сравнению с содержанием жидкости указанной смеси после указанного перемешивания; смесь, формируемая на стадии (b), посредством времени отстаивания или посредством охлаждения или как того, так и другого, получает температуру материала меньше 180°C до начала указанного дополнительного перемешивания; второй смеситель, отличный от указанного первого смесителя, на стадии (a), используется для указанного дополнительного перемешивания; после указанного дополнительного перемешивания и перед указанной выгрузкой, осуществляют дополнительное перемешивание в третьем смесителе с получением композита; первый смеситель представляет собой тангенциальный смеситель или смеситель с перемежающимися лопастями, и указанный второй смеситель представляет собой тангенциальный смеситель, смеситель с перемежающимися лопастями, пластификатор или вальцовую мельницу; первый смеситель представляет собой тангенциальный смеситель или смеситель с перемежающимися лопастями, и указанный второй смеситель представляет собой пластификатор, одношнековый экструдер, двухшнековый экструдер, многошнековый экструдер, непрерывный компаундер или вальцовую мельницу; первый смеситель представляет собой первый тангенциальный смеситель и указанный второй смеситель представляет собой второй тангенциальный смеситель; второй смеситель работает, по меньшей мере, при одном из следующих условий: (i) давление затвора 5 фунт/кв. дюйм или меньше; (ii) затвор поднимается, по меньшей мере, на 75% от своего наивысшего уровня; (iii) затвор работает во всплывающем режиме; (iv) затвор располагается так, что он не вступает в контакт со смесью; (v) смеситель является беззатворным и (vi) коэффициент заполнения смеси находится в пределах от 25% до 70%; способ дополнительно включает выгрузку указанного композита из указанного первого смесителя в указанный второй смеситель; перемешивание, и указанное дополнительное перемешивание осуществляется как загрузочный процесс, непрерывный процесс, полунепрерывный процесс или их сочетание.

[0025] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: период времени между началом смешивания и выгрузкой составляет меньше 30 мин, меньше 15 мин, находится в пределах от 3 мин до 30 мин, в пределах от 5 мин до 15 мин; время остановки затвора меньше 30 мин, меньше 15 мин, меньше 10 мин, находится в пределах от 3 мин до 30 мин или от 5 мин до 15 мин, или от 5 мин до 10 мин.

[0026] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: при выгрузке, температура смесителя находится в пределах от 120°C до 180°C или от 130°C до 170°C.

[0027] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: способ может представлять собой непрерывный процесс; перемешивание может осуществляться в непрерывном смесителе; способ может представлять собой загрузочный процесс; смеситель представляет собой внутренний смеситель; смеситель представляет собой тангенциальный смеситель или смеситель с перемежающимися лопастями; смеситель имеет емкость камеры, по меньшей мере, 10 л; перемешивание осуществляется, по меньшей мере, с помощью одного ротора, выбранного из двухлопастных роторов, четырехлопастных роторов, шестилопастных роторов, восьмилопастных роторов, и одного или нескольких шнековых роторов.

[0028] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: композит имеет содержание масла меньше 5% масс по отношению к общей массе композита или меньше 1% масс по отношению к общей массе композита, и наполнитель необязательно содержит диоксид кремния.

[0029] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: дополнительно включает, по меньшей мере, одну дополнительную стадию или стадию дополнительной обработки, выбранную из экструдирования, каландрирования, помола, гранулирования, прессования, компаундирования и формирования листов; по меньшей мере, одна дополнительная стадия обработки осуществляется с помощью одного или нескольких устройств из пластификатора, вальцовой мельницы, шнекового экструдера, двухшнекового экструдера, многошнекового экструдера, непрерывного компаундера и двухшнекового экструдера для формирования листов.

[0030] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: наполнитель содержит, по меньшей мере, один материал, выбранный из углеродистых материалов, углеродной сажи, диоксида кремния, наноцеллюлозы, лигнина, глин, наноглин, оксидов металлов, карбонатов металлов, пиролизного углерода, графенов, оксидов графенов, восстановленного оксида графена, углеродных нанотрубок, однослойных углеродных нанотрубок, многослойных углеродных нанотрубок или их сочетаний и покрытых и обработанных материалов из них; наполнитель содержит, по меньшей мере, один материал, выбранный из углеродной сажи и покрытых и обработанных материалов из нее (например, углеродной сажи и/или углеродной сажи, обработанной кремнием,); по меньшей мере, 50% масс наполнителя выбирается из углеродной сажи и покрытых и обработанных материалов из нее; по меньшей мере, 90% масс наполнителя представляет собой углеродную сажу.

[0031] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: наполнитель содержит углеродную сажу, диспергированную в эластомере, при загрузке в пределах от 30 phr до 150 phr, например, в пределах от 20 phr до 100 phr, от 30 phr до 70 phr, или от 40 phr до 65 phr; наполнитель содержит углеродную сажу, имеющую STSA в пределах от 30 м2/г до 200 м2/г; наполнитель содержит углеродную сажу, имеющую STSA в пределах от 60 м2/г до 200 м2/г; наполнитель содержит углеродную сажу, имеющую COAN в пределах от 60 мл/100 г до 120 мл/100 г; наполнитель содержит углеродную сажу, имеющую STSA в пределах от 60 м2/г до 170 м2/г и COAN в пределах от 70 мл/100 г до 115 мл/100 г.

[0032] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: влажный наполнитель содержит невысыхающую углеродную сажу; влажный наполнитель содержит сухую углеродную сажу, которую повторно увлажняют; влажный наполнитель содержит сухую углеродную сажу, которую повторно увлажняют в пеллетизаторе, псевдоожиженном слое, распылителе, смесителе или вращающемся барабане; перед повторным увлажнением, пеллеты сухой углеродной сажи подвергаются воздействию, по меньшей мере, одного способа, выбранного из помола, гранулирования, измельчения и классификации; влажный наполнитель содержит пеллеты углеродной сажи; влажный наполнитель содержит один или несколько материалов из гранулированной, агломерированной или распушенной углеродной сажи;

[0033] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: по меньшей мере, один наполнитель, выбранный из углеродной сажи, диоксида кремния и углеродной сажи, обработанной кремнием, и эластомер содержит природный каучук; по меньшей мере, один наполнитель, выбранный из углеродной сажи, диоксида кремния и углеродной сажи, обработанной кремнием, и эластомер содержит природный каучук и, по меньшей мере, один дополнительный эластомер; и, по меньшей мере, один дополнительный эластомер выбирается из полибутадиенового и стирол-бутадиенового каучука.

[0034] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: наполнитель содержит диоксид кремния; по меньшей мере, 50% наполнителя представляет собой диоксид кремния; по меньшей мере, 90% наполнителя представляет собой диоксид кремния; диоксид кремния выбирается из преципитированого диоксида кремния, пирогенного диоксида кремния, силикагеля и коллоидного диоксида кремния; наполнитель дополнительно содержит углеродную сажу; наполнитель дополнительно содержит углеродную сажу в количестве в пределах от 15% до 10% масс, по отношению к общей массе наполнителя; способ дополнительно включает загрузку смесителя связывающим агентом; связывающий агент загружается вместе, по меньшей мере, с частью влажного наполнителя.

[0035] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: наполнитель содержит диоксид кремния; где в ходе одной или нескольких стадий смешивания (стадия (b)) и, необязательно, в ходе стадии загрузки (стадии (a)), по меньшей мере, одно средство контроля температуры устанавливается при температуре Tz в пределах от 40°C до 110°C, от 40°C до 100°C, от 40°C до 90°C, от 40°C до 75°C, или в пределах от 50°C до 110°C, от 50°C до 100°C, от 50°C до 90°C, или от 50°C до 75°C; влажный наполнитель содержит жидкость, присутствующую в количестве, по меньшей мере, 20% масс, по меньшей мере, 30% масс, в пределах от 20% до 75% масс, от 20% до 65% масс, от 20% до 60% масс, в количестве в пределах от 20% до 50%, или от 40% до 65% масс.

[0036] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: наполнитель содержит диоксид кремния; диоксид кремния диспергируется в эластомере при нагрузке в пределах от 30 phr до 180 phr или в пределах от 30 phr до 150 phr, или в пределах от 30 phr до 100 phr; или в пределах от 40 phr до 75 phr; диоксид кремния имеет STSA в пределах от 80 м2/г до 250 м2/г; диоксид кремния имеет STSA в пределах от 80 м2/г до 200 м2/г; влажный наполнитель содержит невысыхающий диоксид кремния.

[0037] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: твердый эластомер выбирается из природного каучука, функционализованного природного каучука, стирол-бутадиенового каучука, функционализованного стирол-бутадиенового каучука, полибутадиенового каучука, функционализованного полибутадиенового каучука, полиизопренового каучука, этилен-пропиленового каучука, эластомеров на основе изобутилена, полихлоропренового каучука, нитрилового каучука, гидрированного нитрилового каучука, полисульфидного каучука, полиакрилатных эластомеров, фторэластомеров, перфторэластомеров, силиконовых эластомерой и их смесей; твердый эластомер выбирается из природного каучука, функционализованного природного каучука, стирол-бутадиенового каучука, функционализованного стирол-бутадиенового каучука, полибутадиенового каучука, полиизопренового каучука, этилен-пропиленового каучука, нитрилового каучука, гидрированного нитрилового каучука и их смесей; эластомер содержит природный каучук, например, по меньшей мере, 50% масс или, по меньшей мере, 70% масс или, по меньшей мере, 90% масс твердого эластомера представляет собой природный каучук; эластомер выбирается из одного или нескольких материалов из природного каучука, стирол-бутадиенового каучука и маслонаполненного стирол-бутадиенового каучука.

[0038] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: Вариант осуществления, дополнительно включающий перемешивание выгруженного композита, по меньшей мере, с одним дополнительным эластомером; по меньшей мере, один дополнительный эластомер является таким же как и твердый эластомер; по меньшей мере, один дополнительный эластомер отличается от твердого эластомера для формирования композита, содержащего эластомерную смесь; твердый эластомер представляет собой природный каучук и, по меньшей мере, один дополнительный эластомер выбирается из полибутадиенового и стирол-бутадиенового каучука; твердый эластомер представляет собой первый твердый эластомер и загрузка дополнительно включает загрузку смесителя, по меньшей мере, одним дополнительным твердым эластомером; по меньшей мере, один дополнительный эластомер является таким же как и первый твердый эластомер; по меньшей мере, один дополнительный эластомер отличается от первого твердого эластомера; твердый эластомер представляет собой смесь, содержащую первый твердый эластомер и, по меньшей мере, один дополнительный эластомер; первый твердый эластомер представляет собой природный каучук, и, по меньшей мере, один дополнительный эластомер выбирается из полибутадиенового каучука и стирол-бутадиенового каучука.

[0039] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, включая способы, относящиеся к первому и второму смесителю, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: смесь (выгружаемая из первого смесителя) имеет содержание жидкости, которое уменьшается до количества меньше 50% масс от содержания жидкости смеси при начале одной или нескольких стадий смешивания (стадия (b)), например, содержание жидкости находится в пределах от 15% до 20% масс, или в пределах от 2% до 15% масс, или в пределах от 5% до 15% масс, или в пределах от 7% до 15% масс, или в пределах от 2% до 5% масс; смесь имеет температуру материала в пределах от 100°C до 170°C; коэффициент заполнения смеси в первом смесителе находится в пределах от 50% до 70%; окружная скорость составляет, по меньшей мере, 0,6 м/сек, или, по меньшей мере, 0,7 м/сек, или, по меньшей мере, 1 м/сек.

[0040] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, включая способы, относящиеся к первому и второму смесителю, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: по меньшей мере, 50% масс наполнителя представляет собой углеродную сажу; влажный наполнитель содержит жидкость, присутствующую в количестве, по меньшей мере, 20% масс, или, по меньшей мере, 30% масс, или в пределах от 40% до 65% масс; на одной или нескольких стадиях смешивания первого смесителя (стадия (b)) и, необязательно, в ходе загрузки (стадия (a)), по меньшей мере, одно средство контроля температуры устанавливается при температуре Tz в пределах от 40°C до 110°C или в пределах от 50°C до 110°C, или в пределах от 60°C до 110°C, или 60°C или выше, или 65°C или выше, или в пределах от 65°C до 100°C, или в пределах от 75°C до 90°; смесь (выгружаемая из первого смесителя) имеет температуру материала в пределах от 120°C до 150°C или в пределах от 130°C до 140°C, например, когда твердый эластомер содержит природный каучук; эластомер выбирается из природного каучука, стирол-бутадиенового каучука, бутадиенового каучука и их смесей, и смесь имеет температуру материала в пределах от 120°C до 170°C.

[0041] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, включая способы, относящиеся к первому и второму смесителю, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: получаемая в результате общая удельная энергия перемешивания в первом смесителе (в (b)) находится в пределах от 1000 до 2500 кДж/кг.

[0042] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, включая способы, относящиеся к первому и второму смесителю, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: по меньшей мере, 50% масс наполнителя представляет собой диоксид кремния; дополнительно включая загрузку первого смесителя связывающим агентом; связывающий агент загружается вместе, по меньшей мере, с частью влажного наполнителя; на одной или нескольких стадиях смешивания первого смесителя (стадия (b)) и, необязательно, в ходе загрузки (стадия (a)), по меньшей мере, одно средство контроля температуры устанавливается при температуре Tz, в пределах от 40°C до 100°C или от 40°C до 75°C, или в пределах от 50°C до 90°C, или в пределах от 50°C до 75°C; влажный наполнитель содержит жидкость, присутствующую в количестве, по меньшей мере, 20% масс или количестве в пределах от 20% до 65% масс; выгружаемая смесь (на стадии (c)) имеет содержание жидкости в пределах от 15% до 10% масс, или содержание жидкости в пределах от 2% до 15% масс; композит имеет содержание масла меньше 5% или меньше 1% масс по отношению к общей массе композита; смесь имеет температуру материала в пределах от 100°C до 140°C или от 110°C до 140°C, или от 130°C до 150°C, или от 130°C до 140°C.

[0043] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, относительно первого и второго смесителя, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: второй смеситель представляет собой тангенциальный смеситель; коэффициент заполнения смеси во втором смесителе находится в пределах от 25% до 60%; коэффициент заполнения смеси во втором смесителе находится в пределах от 25% до 50%.

[0044] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: композит имеет показатель разности Пэйна, по меньшей мере, 105 или, по меньшей мере, 110, и, необязательно, по меньшей мере, 50% наполнителя представляет собой диоксид кремния.

[0045] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: наполнитель содержит углеродную сажу, обработанную кремнием; по меньшей мере, 90% наполнителя представляет собой углеродную сажу, обработанную кремнием; углеродная сажа, обработанная кремнием, диспергируется в эластомере при нагрузке в пределах от 30 phr до 150 phr; углеродная сажа, обработанная кремнием, диспергируется в эластомере при загрузке в пределах от 40 phr до 100 phr; углеродная сажа, обработанная кремнием, диспергируется в эластомере при нагрузке в пределах от 40 phr до 65 phr; углеродная сажа, обработанная кремнием, имеет STSA в пределах от 60 м2/г до 200 м2/г; углеродная сажа, обработанная кремнием, имеет STSA в пределах от 60 м2/г до 150 м2/г; углеродная сажа, обработанная кремнием, имеет COAN в пределах от 60 мл/100 г до 120 мл/100 г; углеродная сажа, обработанная кремнием, имеет COAN в пределах от 70 мл/100 г до 115 мл/100 г.

[0046] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: наполнитель содержит смесь, по меньшей мере, двух наполнителей, выбранных из углеродной сажи, обработанной углеродной сажи, диоксида кремния и углеродной сажи, обработанной кремнием.

[0047] Согласно любому аспекту или способу, или варианту осуществления, описанному в настоящем документе относительно непрерывного перемешивания, там, где это применимо, способ может дополнительно включать любой один или несколько из следующих вариантов осуществления: перемешивание на стадии (b) осуществляется посредством вступления в контакт эластомера и влажного наполнителя с одним или несколькими роторами, аксиально ориентированными в продолговатой камере; температура одного или нескольких роторов контролируется; смеситель представляет собой непрерывный компаундер; перенос (b) осуществляется, по меньшей мере, с помощью одного вращающегося шнека, при этом также осуществляется перемешивание; смеситель представляет собой двухшнековый экструдер; загрузка на стадии (a) включает загрузку непрерывного потока предварительной смеси, по меньшей мере, твердого эластомера и пеллетизированного влажного наполнителя; загрузка на стадии (a) включает раздельную загрузку, первого, по существу, непрерывного потока твердого эластомера и второго, по существу, непрерывного потока пеллетизированного влажного наполнителя; загрузка на стадии (a) дополнительно включает загрузку, по существу, непрерывного потока антидеграданта; пеллетизированный влажный наполнитель представляет собой невысыхающий наполнитель; пеллетизированный влажный наполнитель содержит сухой наполнитель, который повторно увлажняют; пеллетизированный влажный наполнитель содержит углеродную сажу; пеллетизированный влажный наполнитель содержит диоксид кремния; твердый эластомер выбирается из природного каучука, функционализованного природного каучука, стирол-бутадиенового каучука, функционализованного стирол-бутадиенового каучука, полибутадиенового каучука, полиизопренового каучука, этилен-пропиленового каучука, эластомеров на основе изобутилена и их смесей.

[0048] Другой аспект представляет собой композит, содержащий наполнитель, диспергированный в эластомере, где наполнитель содержит углеродную сажу в количестве, по меньшей мере, 50% масс по отношению к общей массе наполнителя и эластомер содержит, по меньшей мере, 50% масс природного каучука по отношению к общей массе эластомера, и композит имеет следующие свойства:

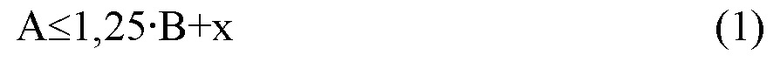

(a) наполнитель имеет состояние дисперсии в эластомере согласно уравнению (1):

где:

A представляет собой d90 для эквивалентного по площади диаметра (мкм) частиц наполнителя в композите, и

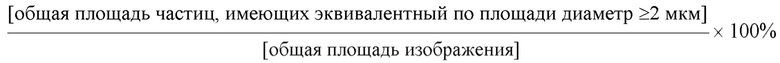

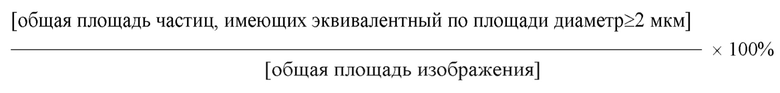

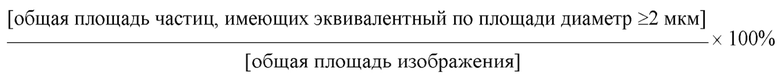

B представляет собой [общая площадь частиц, имеющих эквивалентный по площади диаметр≥2 мкм] × 100%

[общая площадь изображения]

где B≥1%,

A и B определяют с помощью оптической микроскопии в режиме прохождения для микротомных срезов, и

x представляет собой число в пределах от 15 до 20; и

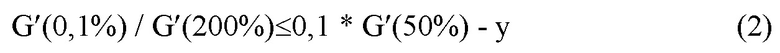

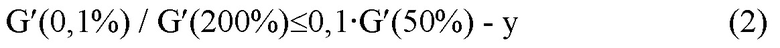

(b) композит имеет свойства согласно уравнению (2):

где G'(0,1%) представляет собой динамический модуль накопления, измеренный при амплитуде деформации 0,1%, G'(200%) представляет собой динамический модуль накопления, измеренный при амплитуде деформации 200%, G'(50%) представляет собой динамический модуль накопления, измеренный при амплитуде деформации 50%, динамический модуль накопления измеряют при 100°C при частоте 1 Гц, и y представляет собой число в пределах от 7 до 10.

[0049] Относительно композита, может применяться любой один или несколько из следующих вариантов осуществления: наполнитель содержит углеродную сажу в количестве, по меньшей мере, 90% масс по отношению к общей массе наполнителя; эластомер дополнительно содержит, по меньшей мере, один каучук, выбранный из полибутадиенового каучука и стирол-бутадиенового каучука; x=15; y=10; углеродная сажа имеет STSA, по меньшей мере, 60 м2/г; углеродная сажа имеет STSA в пределах от 60 м2/г до 210 м2/г; углеродная сажа имеет COAN, по меньшей мере, 75 мл/100 г; углеродная сажа имеет отношение БЭТ/STSA в пределах от 1 до 1,2; композит имеет нагрузку углеродной сажи 60 phr или меньше, например, нагрузку в пределах от 30 phr до 60 phr или от 40 phr до 60 phr; наполнитель дополнительно содержит диоксид кремния; композит состоит из или, по существу, из наполнителя, диспергированного в эластомере, при нагрузке, по меньшей мере, 20 phr; композит состоит из или, по существу, из наполнителя, диспергированного в эластомере, при нагрузке, по меньшей мере, 20 phr и из антидеграданта.

[0050] Другой аспект представляет собой способ получения вулканизата, включающий смешивание любого из композитов, описанных в настоящем документе, по меньшей мере, с одним отверждающим агентом и/или отверждение любого из композитов, описанных в настоящем документе, в присутствии, по меньшей мере, одного отверждающего агента.

[0051] Другой аспект представляет собой вулканизат, приготовленный из любого из композитов, описанных в настоящем документе.

[0052] Другой аспект представляет собой вулканизат, содержащий наполнитель, диспергированный в эластомере, где наполнитель содержит углеродную сажу в количестве, по меньшей мере, 50% масс по отношению к общей массе наполнителя и эластомер содержит, по меньшей мере, 50% масс природного каучука по отношению к общей массе эластомера, и где:

углеродная сажа имеет STSA, по меньшей мере, 60 м2/г и отношение БЭТ/STSA в пределах от 1 до 1,2; и

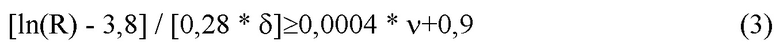

вулканизат имеет удельное сопротивление и дисперсионные свойства, удовлетворяющие уравнению (3)

где:

R представляет собой удельное сопротивление в Ом·см;

δ=(6000·[0,806·ϕ-1/3β-1/3-1] / ρS) x β1,43

где:

ϕ=объемная доля углеродной сажи в композите,

S=удельная площадь поверхности по БЭТ углеродной сажи в м2/г,

ρ=плотность углеродной сажи, как предполагается, равная 1,8 г/см3,

β=ϕeff/ϕ,

ϕeff представляет собой эффективную объемную долю углеродной сажи с учетом сорбированного каучука, вычисленную как: ϕeff=ϕ[1+(0,0181*COAN)]/1,59, где COAN представляет собой число поглощения масла при сжатии углеродной сажи, как определено согласно ASTM D3493; и

ν≥65, где ν представляет собой количество частиц/мм2, имеющих эквивалентный по площади диаметр, по меньшей мере, 4 мкм, как определено с помощью оптической микроскопии в режиме прохождения для микротомных срезов.

[0053] Относительно вулканизата, может применяться любой один или несколько из следующих вариантов осуществления: наполнитель содержит углеродную сажу в количестве, по меньшей мере, 90% масс по отношению к общей массе наполнителя; эластомер дополнительно содержит, по меньшей мере, один каучук, выбранный из полибутадиенового каучука и стирол-бутадиенового каучука; углеродная сажа имеет STSA в пределах от 60 м2/г до 210 м2/г; углеродная сажа имеет STSA в пределах от 60 м2/г до 190 м2/г; углеродная сажа имеет COAN, по меньшей мере, 75 мл/100 г; вулканизат имеет нагрузку углеродной сажи 60 phr или меньше; наполнитель дополнительно содержит диоксид кремния; вулканизат имеет отношение напряжения растяжения M300/M100, по меньшей мере, 5,9, по меньшей мере, 6,0, по меньшей мере, 6,1 или, по меньшей мере, 6,2, где M100 и M300 относятся к напряжению растяжения при удлинении 100% и 300%, соответственно; вулканизат имеет максимальный tan δ (60°C) не больше 0,22 (например, не больше, чем 0,21, не больше, чем 0,2, не больше, чем 0,19, или не больше, чем 0,18); вулканизат имеет показатель сопротивления, по меньшей мере, 105; вулканизат имеет значение tan δ, которое меньше значения tan δ вулканизата, приготовленного из композита из сухой смеси, имеющего такую же композицию (“эквивалент сухой смеси”); вулканизат имеет отношение напряжения растяжения, M300/M100, которое больше значения напряжения растяжения вулканизата, приготовленного из композита из сухой смеси, имеющего такую же композицию, где M100 и M300 относятся к напряжению растяжения при удлинении 100% и 300%, соответственно.

[0054] Относительно вулканизата, приготовленного из композита, когда способ приготовления композита включает первый и второй смеситель, вулканизат может иметь значение tan δ, которое меньше значения tan δ вулканизата, приготовленного из смеси, выгруженной на стадии (c); вулканизат имеет отношение напряжения растяжения, M300/M100, которое больше значения напряжения растяжения вулканизата, приготовленного из смеси, выгруженной на стадии (b), где M100 и M300 относятся к напряжению растяжения при удлинении 100% и 300%, соответственно.

[0055] Другой аспект представляет собой изделие, содержащее любой из вулканизатов, описанных в настоящем документе; изделие может выбираться из протекторов шин, подпротекторного слоя, гермослоев, боковин, боков, промазки резиной для проволочной сетки и прокладочной резины для восстановленных шин; изделие может выбираться из шлангов, подкладок, прокладок, уплотнений, манжет, противовибрационных изделий, гусеничных лент, подушек для гусениц для оборудования транспортных средств на гусеничном ходу, опор двигателей, сейсмических стабилизаторов, изоляции для горнодобывающего оборудования, подкладок для горнодобывающего оборудования, конвейерных лент, прокладок для желобов, прокладок для шламовых насосов, импеллеров для растворных насосов, седел клапанов, корпусов клапанов, втулок поршней, штоков поршней, плунжеров, импеллеров для перемешивания суспензий и импеллеров шламовых насосов, прокладок измельчительных мельниц, циклонов и гидроциклонов, компенсаторов, подкладок для грунтовых насосов и забортных моторных насосов для морского оборудования, уплотнений валов для морского оборудования и пропеллерных валов.

[0056] Другой аспект представляет собой способ приготовления композита в объединенной производственной операции, включающий: (a) приготовление наполнителя на оборудовании для приготовления наполнителя, с помощью процесса, где конечный продукт, который представляет собой влажный наполнитель, содержит наполнитель и жидкость, присутствующую в количестве, по меньшей мере, по меньшей мере, 20% масс по отношению к общей массе влажного наполнителя; (b) перенос указанного влажного наполнителя, по меньшей мере, в один смеситель; (c) загрузку указанного, по меньшей мере, одного смесителя, по меньшей мере, твердым эластомером и указанным влажным наполнителем, где, по меньшей мере, один смеситель содержит, по меньшей мере, одно средство контроля температуры; (d) на одной или нескольких стадиях смешивания, перемешивание, по меньшей мере, твердого эластомера и влажного наполнителя с формированием смеси, и, по меньшей мере, на одной из указанных стадий смешивания осуществление указанного перемешивания при температурах смесителя, контролируемых, по меньшей мере, одним средством контроля температуры, и удаление, по меньшей мере, части жидкости из смеси посредством выпаривания; и (e) выгрузку, по меньшей мере, из одного смесителя, композита, содержащего наполнитель, диспергированный в эластомере, при нагрузке, по меньшей мере, 20 phr, при потерях выхода наполнителя не более 10%, где композит имеет содержание жидкости не более 10% масс по отношению к общей массе указанного композита.

[0057] Относительно объединенной производственной операции, там, где это применимо, способ может дополнительно включать любой один или несколько следующих вариантов осуществления: влажный наполнитель представляет собой невысыхающий наполнитель; оборудование для приготовления наполнителя представляет собой оборудование для приготовления углеродной сажи и указанный влажный наполнитель представляет собой невысыхающую углеродную сажу; оборудование для приготовления наполнителя представляет собой оборудование для приготовления преципитированного диоксида кремния и указанный влажный наполнитель представляет собой невысыхающий преципитированный диоксид кремния; оборудование для приготовления наполнителя представляет собой оборудование для приготовления углеродной сажи, обработанной кремнием,; дополнительно включая приготовление вулканизата, содержащего эластомерный композит, и, необязательно, формирование изделий, которые содержат вулканизат или эластомерный композит;

[0058] Относительно объединенной производственной операции, там, где это применимо, способ может дополнительно включать в ходе способа любой один или несколько из следующих параметров: по меньшей мере, одно средство контроля температуры устанавливается при температуре Tz, 65°C или выше, в ходе указанного перемешивания; и/или в ходе указанного перемешивания, один или несколько роторов работают, в течение, по меньшей мере, 50% времени перемешивания при окружной скорости, по меньшей мере, 0,6 м/сек; и/или загрузку смесителя, по меньшей мере, твердым эластомером, содержащим, по меньшей мере, 50% масс природного каучука, и влажным наполнителем, где коэффициент заполнения, по отношению к сухой массе, по меньшей мере, твердого эластомера и влажного наполнителя не больше 68%; и/или осуществление указанного перемешивания при температурах смесителя, контролируемых, по меньшей мере, одним средством контроля температуры, и приложение средней удельной мощности, по меньшей мере, 2,5 кВт/кг в течение всего времени перемешивания; и/или перемешивание представляет собой стадию непрерывного перемешивания и загрузка включает загрузку непрерывного потока, по меньшей мере, твердого эластомера и влажного наполнителя в непрерывный смеситель; и/или второй смеситель для получения композита, где второй смеситель работает, по меньшей мере, при одном из следующих условий: (i) давление затвора 5 фунт/кв. дюйм или меньше; (ii) затвор поднимается, по меньшей мере, на 75% от своего наивысшего уровня; (iii) затвор работает во всплывающем режиме; (iv) затвор располагается так, что он не вступает в контакт со смесью; (v) смеситель является беззатворным и (vi) коэффициент заполнения смеси находится в пределах от 25% до 70%; и/или один или несколько роторов работают, в течение, по меньшей мере, 50% времени перемешивания при окружной скорости, по меньшей мере, 0,5 м/сек, с получением в результате общей удельной энергии, по меньшей мере, 1500 кДж/кг композита, и где влажный наполнитель представляет собой влажный наполнитель в виде частиц; и/или, необязательно, добавление, по меньшей мере, одной добавки, выбранной из антидеградантов и связывающих агентов, в ходе указанной загрузки (a) или указанного перемешивания (b), и, необязательно, добавление одного или нескольких каучуковых химикатов после достижения смесителем температуры 120°C или выше.

[0059] Специалисты в данной области легко заметят, что там, где это применимо, любые аспекты или варианты осуществления, описанные в настоящем документе, могут объединяться, например, по два, по три, по четыре, и тому подобное.

Подробное описание

[0060] В настоящем документе описываются, частично, способы приготовления или формирования композита посредством смешивания твердого эластомера с влажным наполнителем. Также, в настоящем документе описываются, частично, композиты, вулканизаты и изделия, сформированные из них.

[0061] При смешивании наполнителей и эластомеров, проблемой является обеспечение достаточно длительного времени перемешивания для обеспечения достаточного введения и диспергирования наполнителя до того, как эластомер в смеси испытывает воздействие высоких температур и подвергается деградации. В типичных способах сухого смешивания, время и температура перемешивания контролируются для устранения такой деградации и часто невозможно оптимизировать введение и диспергирования наполнителя.

[0062] С помощью способов по настоящему изобретению, в смеси присутствует достаточное количество жидкости благодаря использованию влажного наполнителя (например, содержащего наполнитель и жидкость), чтобы дать возможность для контроля времени, загрузки и температуры иную, чем можно получить с помощью известных способов сухого смешивания. Можно получить и другие преимущества, такие как улучшение диспергирования наполнителя и/или облегчение взаимодействия каучук-наполнитель и/или улучшение свойств каучукового компаунда.

[0063] Влажные наполнители, как правило, не используются для коммерческого производства из-за более продолжительных времен перемешивания, которые изначально требуются для выпаривания жидкости, а также для диспергирования наполнителя в эластомере (по сравнению с “сухим” смешиванием или сухой смесью или высушенным досуха, то есть, сухим наполнителем, смешанным с твердым эластомером).

[0064] Как правило, и как описано в настоящем документе, процессом перемешивания можно управлять, контролируя один или несколько параметров смесителя или процесса, таких как контролируемые температуры поверхности смесителя, скорость роторов, коэффициент заполнения, давление затвора, введение каучуковых химикатов (если есть) в более позднее время цикла перемешивания, температуры выгрузки композита, удельная мощность и/или количество стадий или ступеней перемешивания, например, применение двух или более стадий перемешивания.

[0065] Композит, сформированный с помощью способов, описанных в настоящем документе, можно рассматривать как неотвержденную смесь наполнителя (наполнителей) и эластомера (эластомеров), необязательно, с одной или несколькими добавками, при этом добавки обсуждаются в настоящем документе более подробно. Сформированный композит может рассматривать как смесь или мастербатч. Сформированный композит может представлять собой, как одна из возможностей, промежуточный продукт, который можно использовать при последующем компаундировании каучука и в одном или нескольких процессах вулканизации. Перед компаундированием и вулканизацией композит может также подвергаться воздействию дополнительных процессов, таких как одна или несколько стадий выдерживания или дополнительная стадия (стадии) перемешивания, одна или несколько дополнительных стадий сушки, одна или несколько стадий экструдирования, одна или несколько стадий каландрирования, одна или несколько стадий помола, одна или несколько стадий гранулирования, одна или несколько стадий прессования, одна или несколько стадий двухшнекового экструдирования с выгрузкой или одна или несколько стадий обработки каучука для получения каучукового компаунда или каучукового изделия.

[0066] Способы приготовления композита включают стадию загрузки или введения в смеситель, по меньшей мере, твердого эластомера и влажного наполнителя, например, a) одного или нескольких твердых эластомеров и b) одного или нескольких наполнителей, где, по меньшей мере, один наполнитель или часть, по меньшей мере, одного наполнителя увлажняется жидкостью перед смешиванием с твердым эластомером (влажный наполнитель). Объединение твердого эластомера с влажным наполнителем формирует смесь в ходе стадии (стадий) перемешивания.

Влажный наполнитель

[0067] Способ дополнительно включает, на одной или нескольких стадиях смешивания, осуществление указанного перемешивания, где, по меньшей мере, часть жидкости удаляется посредством выпаривания или с помощью процесса выпаривания, который осуществляется в ходе перемешивания. Жидкость влажного наполнителя может удаляться испарением (и, по меньшей мере, часть ее может удаляться при упомянутых условиях перемешивания) и может представлять собой летучую жидкость, например, летучую при объемных температурах смеси. Летучая жидкость может представлять собой или содержать воду, например, по меньшей мере, 50% масс воды, по меньшей мере, 75% масс воды, по меньшей мере, 90% масс воды, по меньшей мере, 95% масс воды, по меньшей мере, 99% масс воды. Например, жидкость может иметь температуру кипения при 1 атм. 180°C или меньше, например, 170°C или меньше, 160°C или меньше, 150°C или меньше, 140°C или меньше, 130°C или меньше, 120°C или меньше, 110°C или меньше, или 105°C или меньше, например, иметь температуру кипения от 60°C до 180°C, от 60°C до 170°C, от 60°C до 160°C, от 60°C до 150°C, от 60°C до 140°C, от 60°C до 130°C, от 60°C до 120°C, от 60°C до 110°C, от 60°C до 100°C, от 60°C до 90°C, от 90°C до 180°C, от 90°C до 170°C, от 90°C до 160°C, от 90°C до 150°C, от 90°C до 140°C, от 90°C до 130°C, от 90°C до 120°C, от 90°C до 110°C, от 90°C до 100°C, от 95°C до 120°C, или от 95°C до 110°C. Например, летучая жидкость может отличаться от масел (например, масел для наполнения, технологических масел), которые могут присутствовать в ходе, по меньшей мере, части перемешивания, когда такие масла, как считается, присутствуют в композите, который выгружается, и таким образом, не испаряются в ходе значительной части времени перемешивания.

[0068] Относительно влажного наполнителя, в одном из вариантов осуществления, влажный наполнитель имеет консистенцию твердого продукта. Как одна из возможностей, сухой наполнитель увлажняется только до такой степени, что получаемый в результате влажный наполнитель сохраняет форму порошка, частиц, пеллет, осадка или пасты, или сходную консистенцию, и/или имеет внешний вид порошка, частиц, пеллет, осадка или паст. Влажный наполнитель не течет подобно жидкости (при нулевом, приложенном напряжении). Как одна из возможностей, влажный наполнитель может сохранять форму при 25°C, когда формируется в такой форме, представляет ли он собой частицы, агломераты, пеллеты, осадки или пасты. Влажный наполнитель не представляет собой композита, изготовленного с помощью процесса с жидким мастербатчем и не представляет собой никакого другого предварительно смешанного композита из наполнителя, диспергированного в твердом эластомере (из эластомера в жидком состоянии), в котором эластомер представляет собой сплошную фазу. В другом варианте осуществления, влажный наполнитель может представлять собой суспензию. Еще в одном варианте осуществления, влажный наполнитель не представляет собой суспензии наполнителя и не имеет консистенции жидкости или суспензии.

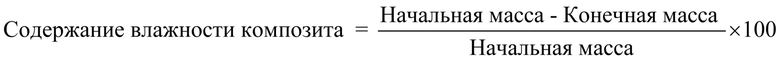

[0069] В своем сухом состоянии, наполнители могут не содержать или содержать малые количества жидкости (например, воды или влажности), адсорбированной на их поверхностях. Например, углеродная сажа может содержать 0% масс, или 0,1% масс до 1% масс или до 3% масс, или до 4% масс жидкости и преципитированный диоксид кремния может иметь содержание жидкости (например, воды или влажности) от 4% масс до 7% масс жидкости, например, от 4% масс до 6% масс. Такие наполнители упоминаются в настоящем документе как сухие или несмачивающиеся наполнители. Для влажных наполнителей по настоящему изобретению, жидкость или дополнительная жидкость может добавляться в наполнитель и присутствовать на значительной части или, по существу, на всех поверхностях наполнителя, которые могут включать внутренние поверхности или поры, доступные для жидкости. Таким образом, обеспечивается достаточное количество жидкости для смачивания значительной части или, по существу, всех поверхностей наполнителя перед смешиванием с твердым эластомером. В ходе перемешивания, по меньшей мере, часть жидкости может также удаляться выпариванием, когда влажный наполнитель диспергируется в твердом эластомере, и затем поверхности наполнителя могут стать доступными для взаимодействия с твердым эластомером. Влажный наполнитель может иметь содержание жидкости, по меньшей мере, 15% масс по отношению к общей массе влажного наполнителя, например, по меньшей мере, 20%, по меньшей мере, 25%, по меньшей мере, 30%, по меньшей мере, 40%, по меньшей мере, 50% масс, или от 15% до 99%, от 15% до 95%, от 15% до 90%, от 15% до 80%, от 15% до 70%, от 15% до 60%, от 15% до 65%, от 20% до 99%, от 20% до 95%, от 20% до 90%, от 20% до 80%, от 20% до 70%, от 20% до 60%, от 30% до 99%, от 30% до 95%, от 30% до 90%, от 30% до 80%, от 30% до 70%, от 30% до 60%, от 40% до 99%, от 40% до 95%, от 40% до 90%, от 40% до 80%, от 40% до 70%, от 40% до 60%, от 45% до 99%, от 45% до 95%, от 45% до 90%, от 45% до 80%, от 45% до 70%, от 45% до 60%, от 50% до 99%, от 50% до 95%, от 50% до 90%, от 50% до 80%, от 50% до 70%, или от 50% до 60% масс, по отношению к общей массе влажного наполнителя. Содержание жидкости наполнителя может выражаться как процент массовый: 100* [масса жидкости]/[масса жидкости+масса сухого наполнителя]. Как другая возможность, количество жидкости может определяться на основе числа адсорбции масла (OAN) наполнителя, где OAN определяется на основе ASTM D1765-10. OAN представляет собой меру структуры наполнителя и может использоваться при определении количества жидкости для смачивания наполнителя. Например, влажный наполнитель, такой как влажная углеродная сажа, влажный диоксид кремния (например, преципитированный диоксид кремния) или влажная углеродная сажа, обработанная кремнием, может иметь содержание жидкости, определенное согласно уравнению: k* OAN/(100+OAN) * 100. В одном из вариантов осуществления, k находится в пределах от 0,3 до 1,1, или от 0,5 до 1,05, или от 0,6 до 1,1, или от 0,7 до 1,1, или от 0,8 до 1,1, или от 0,9 до 1,1, или от 0,6 до 1,0, или от 0,7 до 1,0, или от 0,8 до 1,0, или от 0,8 до 1,05, или от 0,9 до 1,0, или от 0,95 до 1, или от 0,95 до 1,1, или от 1,0 до 1,1.

[0070] Жидкость, используемая для смачивания наполнителя, может представлять собой или содержать, водную жидкость, такую как, но, не ограничиваясь этим, вода. Жидкость может содержать, по меньшей мере, один другой компонент, такой как, но, не ограничиваясь этим, основание (основания), кислоту (кислоты), соль (соли), растворитель (растворители), поверхностно-активное вещество (поверхностно-активные вещества), связывающий агент (связывающие агенты) и/или технологическую добавку (технологические добавки), и/или любые их сочетания. Более конкретные примеры компонента представляют собой NaOH, KOH, уксусную кислоту, муравьиную кислоту, лимонную кислоту, фосфорную кислоту, серную кислоту или любые их сочетания. Например, основание может выбираться из NaOH, KOH и их смесей, или кислоты могут выбираться из уксусной кислоты, муравьиной кислоты, лимонной кислоты, фосфорной кислоты или серной кислоты и их сочетаний. Жидкость может представлять собой или содержать растворитель (растворители), который не смешивается с используемым эластомером (например, спирты, такие как этанол). Альтернативно, жидкость состоит примерно из 80% масс - 100% масс воды или из 90% масс - 99% масс воды по отношению к общей массе жидкости.

Твердый эластомер

[0071] Относительно твердого эластомера, который используется и смешивается с влажным наполнителем, как твердый эластомер можно рассматривать сухой эластомер или, по существу, сухой эластомер. Твердый эластомер может иметь содержание жидкости (например, содержание растворителя или воды) 5% масс или меньше, по отношению к общей массе твердого эластомера, например, 4% масс или меньше, 3% масс или меньше, 2% масс или меньше, 1% масс или меньше, или от 0,1% масс до 5% масс, 0,5% масс до 5% масс, 1% масс до 5% масс, 0,5% масс до 4% масс, и тому подобное. Твердый эластомер (например, исходный твердый эластомер) может полностью представлять собой эластомер (с исходным содержанием жидкости, например, воды, 5% масс или меньше) или может представлять собой эластомер, который также содержит один или несколько наполнителей и/или других компонентов. Например, твердый эластомер может представлять собой от 50% масс до 99,9% масс эластомера с 0,1% масс - 50% масс наполнителя, предварительно диспергированного в эластомере, при этом предварительно диспергированный наполнитель присутствует в дополнение к влажному наполнителю. Такие эластомеры могут приготавливаться с помощью процессов сухого смешивания между несмачивающимся наполнителем и твердыми эластомерами. Альтернативно, композит, получаемый посредством смешивания влажного наполнителя и твердого эластомера (например, согласно способам, описанным в настоящем документе), можно использовать как твердый эластомер и дополнительно смешивать его с влажным наполнителем согласно способам, описанным в настоящем документе. Однако твердый эластомер не представляет собой композит, смесь или компаунд, полученный с помощью процесса с жидким мастербатчем, и не представляет собой любого другого предварительно смешанного композита из наполнителя, диспергированного в эластомере, в то время, когда эластомер находится в жидком состоянии, например, в латексе, суспензии или растворе.

[0072] Влажный наполнитель может отдельно загружаться в смеситель и в конечном счете смешиваться с эластомером в смесителе. Твердый эластомер может представлять собой одну порцию или множество порций, или объемный материал в виде частиц. Множество порций (например, полос, листов, кусочков) эластомера или объемный материал в виде частиц можно получить посредством резки или измельчения твердого эластомера с использованием способов, хорошо известных в данной области. Размер этих порций может иметь размеры, по меньшей мере, 1 мкм, например, по меньшей мере, 10 мкм или, по меньшей мере, 100 мкм и до 10 см, до 5 см, или до 1 см.

[0073] Примеры твердого эластомера включают, но, не ограничиваясь этим, любую твердую форму природных эластомеров или синтетических эластомеров.

[0074] После формирования и выгрузки композита, способ может включать дополнительную необязательную стадию перемешивания композита с дополнительным эластомером для формирования композита, содержащего смесь эластомеров. ”Дополнительный эластомер” может быть таким же или отличаться от твердого эластомера, используемого на стадии смешивания и может представлять собой любой эластомер, описанный в настоящем документе, и их сухие композиты, такие как природные каучуки, или синтетические эластомеры (например, стирол-бутадиеновые каучуки (SBR), полибутадиеновые (BR) и полиизопреновые каучуки (IR), этилен-пропиленовый каучук (например, EPDM), эластомеры на основе изобутилена (например, бутиловый каучук), полихлоропреновый каучук (CR), нитриловые каучуки (NBR), гидрированные нитриловые каучуки (HNBR), полисульфидные каучуки, полиакрилатные эластомеры, фторэластомеры, перфторэластомеры и силиконовые эластомеры). Смеси двух или более типов эластомеров (смеси первого и второго твердых эластомеров), включая смеси синтетических эластомеров и природных каучуков или двух или более типов синтетического или природного каучука, также можно использовать. Например, смеситель может загружаться двумя или более загрузками различных эластомеров для формирования композитной смеси. Альтернативно, смеситель может загружаться эластомерной смесью. Как другая возможность, способ может включать перемешивание выгруженного композита с дополнительным эластомером для формирования смеси. Альтернативно, способ может включать перемешивание выгруженного композита с дополнительным эластомером, когда дополнительный эластомер является таким же как твердый эластомер, который изначально загружается в смеситель, для формирования композита, в котором разбавляется нагрузка наполнителя. Альтернативно, способ может включать смешивание первого выгруженного композита со вторым выгруженным композитом, каждый из первого и второго выгруженных композитов состоят из влажного наполнителя и твердого эластомера), при этом первый и второй выгруженный композиты могут содержать одинаковые или различные наполнители (например, для формирования смеси наполнителей) или могут содержать одинаковые или различные эластомеры (например, для формирования смеси эластомеров).

Загрузка смесителя

[0075] В способах, описанных в настоящем документе, по меньшей мере, твердый эластомер и влажный наполнитель загружают (например, заполняют, вводят) в смеситель. Например, загрузка твердого эластомера и влажного наполнителя может представлять собой стадию, где твердый эластомер и влажный наполнитель вводятся в смеситель. Загрузка твердого эластомера и/или наполнителя может осуществляться с помощью одной или множества стадий или добавлений. Загрузка может осуществляться любым образом, включая, но, не ограничиваясь этим, перенос, отмеривание, сбрасывание и/или введение в загрузочном, полунепрерывном или непрерывном потоке твердого эластомера и влажного наполнителя в смеситель. Твердый эластомер и влажный наполнитель не вводятся как предварительная смесь в смеситель, при этом предварительная смесь приготавливается с помощью средств иных, чем объединение твердого эластомера и влажного наполнителя. Твердый эластомер и влажный наполнитель могут добавляться вместе, но не как смесь, полученная с помощью средств иных, чем объединение твердого эластомера и влажного наполнителя (например, не так, что влажный наполнитель предварительно диспергируется в эластомере с помощью средств иных, чем объединение твердого эластомера и влажного наполнителя, при этом эластомер находится в сплошной фазе). Смесь или предварительная смесь или предварительная грубая смесь из твердого эластомера и влажного наполнителя может загружаться в смеситель и может приготавливаться с помощью любого количества известных способов, например, в смесителе или контейнере. Загрузка твердого эластомера и загрузка влажного наполнителя могут осуществляться одной порцией или последовательно и может осуществляться в любой последовательности. Например, (a) сначала добавляют весь твердый эластомер, (b) сначала добавляют весь влажный наполнитель, (c) сначала добавляют весь твердый эластомер вместе с частью влажного наполнителя с последующим добавлением одной или нескольких остающихся частей влажного наполнителя, (d) добавляют часть твердого эластомера, а затем добавляют часть влажного наполнителя, (e) сначала добавляют, по меньшей мере, часть влажного наполнителя с последующим добавлением, по меньшей мере, части твердого эластомера, или (f) в одно и тоже время или примерно в одно и тоже время, часть твердого эластомера и часть влажного наполнителя добавляют в смеситель как отдельные загрузки.

[0076] Как одна из возможностей для стадии загрузки, твердый эластомер может пластифицироваться до тех пор, пока твердый эластомер не достигнет заданной температуры, например, температуры примерно 90°C или 100°C, или выше перед загрузкой влажного наполнителя в смеситель. Эта температура может составлять от 90°C до 180°C, от 100°C до 180°C, от 110°C до 170°C, от 120°C до 160°C, или от 130°C до 160°C. Эластомер может пластифицироваться с использованием внутреннего смесителя, такого как смеситель Banbury или Brabender, экструдера, вальцовой мельницы, непрерывного компаундера или другого оборудования для перемешивания каучука.