Изобретение относится к маслонаполненному функционализированному стирол-бутадиеновому сополимеру, способу его изготовления и способу его использования.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Проведены многочисленные исследования, состоящие в модифицировании природы диеновых полимеров и сополимеров посредством задействования функционализирующих агентов.

Приводится описание функционализированного глицидилметакрилатом (ГМА) бутадиен-стирольного каучука эмульсионной полимеризации в патентной заявке US № 2011/0098404 A1. В соответствии с работой изобретателей «стирол-бутадиеновый сополимер, полученный посредством эмульсионной полимеризации проявляет плохую совместимость с диоксидом кремния». В рамках данной патентной заявки изобретатели сообщают о разработке функционализированного стирол-бутадиенового сополимера посредством эмульсионной полимеризации, характеризующегося улучшенной совместимостью с диоксидом кремния, путем полимеризации стирола и бутадиена с использованием эпоксидного акрилатного мономера, и с последующим выполнением раскрытия цикла эпоксидной группы в среде 20%-ного водного раствора серной кислоты (H2SO4) или гидроксида калия (КОН). Данный функционализированный бутадиен-стирольный каучук эмульсионной полимеризации используют при получении композиций, содержащих в своем составе диоксид кремния, которые, как считают, обладают превосходными свойствами при растяжении, характеризуются сопротивлением изнашиванию и способностью к остановке на влажных покрытиях (величиной tan δ при 0°С). В рамках данной патентной заявки заявляется о функционализированном бутадиен-стирольном сополимере, содержащем в своем составе мономеры, содержащими в своей структуре функционализированные группы, такие как аминогруппы, гидроксильные группы, алкоксильные группы, карбоксилатные группы, сульфонатные группы, фосфонатные группы, галогенидные группы, тиольные группы и азидные группы; композиционном материале на основе диоксида кремния для производства шин; шлангов или ремней, а также о способах получения указываемого функционализированного бутадиен-стирольного сополимера, который включает в себя проведение раскрытия кольца эпоксидной группы.

Каучук, из которого производится вулканизат, характеризующийся низким сопротивлением качению, хорошим заносом на влажных покрытиях и улучшенным сопротивлением изнашиванию, для применения в составе протекторов автомобильных шин описывают в рамках патентного документа US № 6,699,935 B2. Изобретатели используют способные к полимеризации ненасыщенные группы, такие как дивинилбензольные группы, карбокислотные группы, гидроксильные группы и/или эпоксидные группы. В рамках данного патентного документа сообщают, что сопротивление качению может быть уменьшено за счет снижения потерь на гистерезис вулканизата (низкое тепловыделение). Протекторы шин, в составе которых используются неорганические наполнители, такие как диоксид кремния, демонстрируют малое сопротивление качению и отличную устойчивость при вождении (занос на влажных покрытиях). С другой стороны, они характеризуются низкой величиной предела прочности на разрыв и сопротивлением изнашиванию. Причиной тому, как полагают, является слабое полимер-кремниевое взаимодействие, по сравнению с углеродной сажей. В целях преодоления данной проблемы предлагают способ получения полимера, содержащего в своей структуре функционализированные группы, которые могут иметь возможность взаимодействовать с неорганическими наполнителями (диоксид кремния). Однако, по причине сильного взаимодействия, которое данные группы придают полимеру, возникает проблема возможности оптимального диспергирования наполнителя, тепловыделения при его обработке и малой пригодности для химической переработки. Задачей исследователей является нахождение соответствующего количества функционального мономера, встраиваемого в состав полимера, который может объединять характеристики с пригодностью для химической переработки. В рамках патентного документа US № 6,699,935 B2 заявляется о каучуковой композиции, включающей в свой состав полимеризуемый мономер, содержащий в своей структуре функционализированную группу, содержащую карбоксильную группу, аминогруппу, гидроксильную группу и алкоксисилильную группу эпоксидной смолы. Примеры карбоксильных групп включают в себя: (мет)акриловую кислоту, малеиновую кислоту, итаконовую кислоту и тому подобные. Примеры аминогрупп включают в себя: диметиламинометилметакрилат, диэтиламинометилметакрилат, N,N-диэтил-п-аминостирол, 2-винилпиридин и тому подобные. Примеры гидроксильных групп включают в себя: 2-гидроксиэтилметакрилат, 3-гидроксипропилметакрилат, 2-гидроксибутилметакрилат, п-гидроксистирол и тому подобные. Примеры эпоксидных групп включают в себя: (мет)аллилглицидиловый эфир, глицидилметакрилат и 3,4-оксициклогексилметакрилат. Примеры алкоксисилановых групп включают в себя: (мет)акрилоксиметилтриметоксисилан, (мет)акрилоксиметилдиметоксисилан, гамма-метакрилоксипропил-трипропоксисилан и т.п. В рамках данного изобретения упоминают, что представляется возможным использовать комбинацию из двух или более мономеров, содержащих в своей структуре функционализированную карбокислотную группу, гидроксильную группу или эпоксидную группу. Например, представляется возможным использовать комбинацию из мономера, содержащего в своей структуре карбокислотную группу, и мономера, содержащего в своей структуре гидроксильную группу. В рамках патентного документа US № 6,699,935 также заявляется о композиции для производства шин, содержащей в своем составе указываемые функционализированные полимеры.

В рамках патентного документе US № 4,574,140 приводится описание способа получения сополимера на основе синтетического эластомера, характеризующегося улучшенной «прочностью в сыром состоянии», которая определяется в рамках данного изобретения, как «свойство полимера или эластомера, общего по своей природе с натуральным каучуком, которое вносит вклад в оптимальные конструкционные характеристики, в общем случае, оцениваемое измерением зависимостей растяжения от напряжения». Способом получения подобных полимеров является свободно-радикальная эмульсионная полимеризация с использованием традиционных способов и методик, таких как подбор температуры, давления и времени через использование свободно-радикальных инициаторов. Эмульсионная полимеризация проводится при значении рН, составляющем 10-11, хотя авторы утверждают, что таковые значения не должны являться ограничивающими. Данные полимеры, содержащие в своей структуре боковые гидроксильные группы, могут быть подвергнуты смешению в смесителе модели Banbury с другими сополимерами, такими как натуральный каучук, цис- и транс-полибутадиен, такими как цис- и транс-полиизопрен, полипропилен, сополимеры бутадиена и стирола, сополимеры альфа-метилстирола и бутадиена, 1,4-полиизопрен с высоким содержанием цис-изомера и 1,4-полибутадиен с высоким содержанием цис-изомера. Смешивание может быть осуществлено в виде латекса и может быть осуществлено с латексом эластомера, такого как полибутадиен, стирол-бутадиеновый сополимер, а также может быть осуществлено с нитрильным латексом. Терполимер может являться частично сшитым, образованным путем добавления к нему сшивающих агентов, таких как диизоцианаты. Примерами мономеров, используемых в целях функционализации полимера, являются: гидроксипропилметакрилат, гидроксиэтилметакрилат, гидроксиэтилакрилат и гидроксипропилакрилат. В рамках Примера 3 в соответствии с изобретением демонстрируются тройные сополимеры стирол-бутадиен-ГЭМА (гидроксилэтилметакрилат) и стирол-бутадиеновые сополимеры с глицидилметакрилатом (ГМА). Из латексов удаляют влагу, подвергают их коагулированию и подвергают компаундированию с использованием в рецептуре сажи. По словам изобретателей, ГЭМА-терполимерные композиции демонстрируют большую устойчивость композиций на основе тройного сополимера на основе ГМА. В рамках данного патентного документа заявляется о технологическом процессе формирования синтетического эластомерного сополимера, характеризующегося улучшенной когезионной прочностью, включающего в себя проведение взаимодействия, по меньшей мере, одного типа образующего синтетический эластомер мономера, содержащего в своей структуре гидроксильную группу, в котором указываемый содержащий в своей структуре гидроксильную группу мономер выбирают из группы, состоящей из гидроксиэтилметакрилата, гидроксипропилметакрилата, гидроксиэтилакрилата и гидроксипропилакрилата.

В рамках патентного документа US № 6,653,404 B2 приводится описание способа получения каучука с участием функциональных мономеров, таких как диэтиламинометилметакрилат, гидроксипропилметакрилат, o,м,п-гидроксистирол, глицидилметакрилат, содержащий в своей структуре алкоксисилильные группы (мет)акрилоксиметилтриметокси силан и тому подобные. В соответствии с изобретением, каучуковая смесь проявляет удовлетворяющую требованиям пригодность для химической переработки при использовании в ее составе диоксида кремния. Каучуковая композиция, содержащая в своем составе диоксид кремния и углеродную сажу, по словам авторов, характеризуется превосходной величиной предела прочности на разрыв и сопротивлением изнашиванию.

В рамках патентного документа US № 7,108,033 B2 приводится описание изобретения, направленного на получение полимеров, которые проявляют малый гистерезис и хорошую совместимость с наполнителями, такими как углеродная сажа и диоксид кремния. Функциональные мономеры получают из одного или нескольких сопряженных диолефиновых мономеров, содержащих в своей структуре уходящую группу, такую как атом галогена (хлор, бром и йод). По мнению авторов данного изобретения, полимеризационная система может быть представлена полимеризацией в массе, паро-фазной полимеризацией, полимеризацией в растворе, суспензионной и эмульсионной полимеризацией, при этом эмульсионная полимеризация представляется предпочтительной с коммерческой точки зрения. Примерами подобных мономеров являются: 4-винилбензилхлорид, 4-винилбензилбромид, 4-винилбензилтиоцианат. Функционализированные полимеры смешивают с использованием в рецептуре углеродной сажи и диоксида кремния. Динамическими испытаниями демонстрируется, что композиции, содержащие в своем составе функционализированный полимер с 4-винилбензилхлоридом, демонстрируют уменьшение гистерезиса, что является показателем улучшения взаимодействия полимера с наполнителем, в основном, с диоксидом кремния. В рамках данного патентного документа утверждают, что шина, как правило, состоит из тороидального каркаса с внешним периферийным протектором и каучуковой композицией, содержащей в своем составе упоминаемые функциональные мономеры.

В рамках патентного документа US № 6,455,655 B1, патентного документа US № 6,512,053 B1 и патентного документа US № 6,716,925 B2 приводится описание бутадиен-стирольного каучука эмульсионной полимеризации (ЭБСК), характеризующегося такими свойствами, как сопротивление качению и износостойкость протектора, аналогичными для бутадиен-стирольного каучука, получаемого из раствора, но характеризующегося улучшенными тяговыми характеристиками при задействовании его в композициях для изготовления протекторов шин. Данный каучук отличается включением в состав его полимерной цепи гидроксиалкилакрилатного мономера, более конкретно, гидроксипропилметакрилата. В рамках патентного документа US № 6,455,655 B1 и патентного документа US № 6,512,053 B1, сетки с малой и высокой молекулярной массой получают по отдельности. В рамках патентного документа с номером US № 6,455,655 B1 гидроксипропилметакрилатный мономер, предпочтительно, вводят в процессе полимеризации в целях получения каучука с высокой молекулярной массой и уровень его содержания варьируется в диапазоне приблизительно 3 весовых процента - приблизительно 5 весовых процентов. Температура полимеризации составляет в диапазоне 7-13°C. Латекс с высокой молекулярной массой и с низкой молекулярной массой смешивают и подвергают коагулированию насыщенным раствором соли и разбавленной серной кислоты или сульфата алюминия. Частицы промывают и высушивают. В целях получения желаемые характеристик эмульсии бутадиен-стирольного каучука в соответствии с данным изобретением могут смешиваться с другими полимерами и подвергаться совместному отверждению. Примеры подобных полимеров включают в себя натуральный каучук, характеризующийся высоким содержанием цис-1,4-полибутадиен, полибутадиен, характеризующийся высоким содержанием винила, полибутадиена характеризующийся средним содержанием винила, 1,4-полибутадиен, характеризующийся высоким содержанием транс-изомера, стирол-бутадиеновый сополимер, получаемый полимеризацией в растворе, стирол-изопрен-бутадиеновый сополимер, стирол-изопреновый сополимер, изопрен-бутадиеновый сополимер и 3,4-полиизопрен. В рамках патентного документа US № 6,455,655 B1 заявляется о каучуковой бутадиен-стирольной композиции, в составе которой гидроксиалкилакрилат, в частности, гидроксипропилметакрилат является связанным с полимером в количестве, составляющем в диапазоне приблизительно 3 - приблизительно 5 процентов, а также о шинах, несущих протектор, который состоит из каучуковой композиции на основе стирола и бутадиена, описываемой в рамках изобретения, в которой наполнитель выбирают из группы, состоящей из углеродной сажи и диоксида кремния.

Хорошо известным в рассматриваемой области техники является факт, что полимеры на основе бутадиен-стирольного каучука эмульсионной полимеризации в большей мере проявляют их лучшие эксплуатационные характеристики относительно сопротивления качению, сопротивления раздиру и сопротивления изнашиванию в случае, когда таковые производятся характеризующимися большой молекулярной массой. Тем не менее, данные высокомолекулярные полимеры являются трудно поддающимися переработке в смесительном оборудовании, которое, как правило, используется в промышленности каучукового компаундирования.

В целях преодоления данной технической проблемы на предприятиях по производству синтетических каучуков применяется общая практика по включению в состав высокомолекулярных полимеров масел-наполнителей в целях улучшения их пригодности для химической переработки в условиях предприятий, специализирующихся на каучуковом компаундировании.

В документах в рассматриваемой области техники, описание которых приводится выше, и в общей технической литературе не комментируется роль масел-наполнителей для свойств или пригодности для химической переработки модифицированного полярными группами бутадиен-стирольного каучука эмульсионной полимеризации. В них в основном делают упор на полярные функционализирующие агенты, вводимые в полимерную цепь, не принимая во внимание химическую природу масел-наполнителей, которые подлежат использованию.

Масла-наполнители для применения в составе бутадиен-стирольного каучука эмульсионной полимеризации являются ключевыми компонентами, обуславливающими их совместимость, пригодность для химической переработки и прочие свойства. По данной причине, представляется очень важным, чтобы масла-наполнители являлись химически совместимыми с основной цепью полимера и наполнителем, используемыми при компаундировании.

Масла-наполнители, используемые в настоящее время при производстве бутадиен-стирольного каучука эмульсионной полимеризации, добывают из ископаемого сырья и состоят из неполярных фракций нефтяных углеводородов, характеризующихся определенной композицией ароматических, нафтеновых и парафиновых соединений.

Ароматические соединения являются в большей мере совместимыми с полимерными цепями бутадиен-стирольного каучука эмульсионной полимеризации, чем нафтеновые и парафиновые соединения в данной последовательности. В отношении совместимости с углеродной сажей наблюдают ту же последовательность.

Тем не менее, масляные фракции более богаты парафиновыми соединениями и по данной причине представляется очень важным контролировать уровень содержания ароматических и нафтеновых углеродов, сохраняя минимальное содержание подобных соединений в составе масел-наполнителей, используемых в целях модификации бутадиен-стирольного каучука эмульсионной полимеризации.

Вдобавок к этому, с недавнего времени наложен запрет на использование масел с высоким содержанием ароматических компонентов в каучуковой промышленности, по причине высокого содержания в их составе ПАУ (полиароматических углеводородов). Они заменены ООАЭ (Обработанные Остаточные Ароматические Экстраты), ОДАЭ (Обработанные Дистиллированные Ароматические Экстракты), МРЭ (Мягкий Сольватируемый Экстракт), ТНС (Тяжелые Нафтеновые Соединения) и прочие масла с низким содержанием ПАУ. Тем не менее, в составе данных масел еще присутствует некоторое количество соединений ПАУ и все они являются производными от невозобновляемых источников, поступающих из различных технологических процессов перегонки сырой нефти.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением приводится описание маслонаполненного функционализированного стирол-бутадиенового сополимера, в котором функционализованный стирол-бутадиеновый сополимер содержит в интервале 15-50% по массе, в расчете на 100% по массе сополимера, структурных звеньев на основе стирола, в интервале 42-80% по массе в расчете на 100% по массе сополимера, повторяющихся структурных звеньев на основе бутадиена, и содержит в интервале 5-43% по массе, в расчете на 100% по массе сополимера, повторяющихся структурных звеньев на основе, по меньшей мере, одного функционального мономера, и в котором, по меньшей мере, одно масло-наполнитель представляет собой масло на основе растительных масел.

Предпочтительно, функциональный мономер вступает в полимеризацию со стирольным мономером и бутадиеновым мономером с образованием модифицированного сополимера, следовательно, представляющего собой функционализированный терполимер.

Предпочтительно, маслонаполненный функционализированный стирол-бутадиеновый сополимер содержит в своем составе в интервале 0,3-10% по массе, предпочтительно, содержит в своем составе в интервале 0,5-5,0% по массе, и более предпочтительно, содержит в свое составе в интервале 0,7-3,5% по массе в расчете на 100% по массе сополимера, повторяющихся структурных звеньев на основе функционального мономера.

Маслонаполненный функционализированный стирол-бутадиеновый сополимер, предпочтительно, характеризуется величиной вязкости по Муни (ML 1+4 при 100° С), составляющей в интервале 35-65, предпочтительно, составляющей в интервале 40-60, и средней величиной молекулярной массы (Mw), определяемой с помощью метода ГПХ (метода гель-проникающей хроматографии) составляющей в интервале 100000-2200000 г/моль, предпочтительно, составляющей в интервале 200000-900000 г/моль.

Предпочтительно, функциональный мономер прививают к сополимеру.

Предпочтительно, функциональный мономер выбирают из группы, состоящей из мономеров на основе акрилата, предпочтительно, глицидилметакрилата, глицидилакрилата, гидроксипропилметакрилата, гидроксиэтилметакрилата, акрилонитрила, метакрилоксипропилметокси-силана, метакрилоксипропилтриизопропоксисилана или метакрилоксисилана.

Предпочтительно, масло-наполнитель выбирают из группы, состоящей из соевого масла, хлопкового масла, касторового масла, пальмового масла, льняного масла, кокосового масла, подсолнечного масла, соснового масла, кукурузного масла, оливкового масла, арахисового масла, рапсового масла, канолового масла, кунжутового масла, масла из рисовых отрубей, ятрофового масла, а также их смесей.

Масло-наполнитель, предпочтительно, является переэтерифицированным, более предпочтительно является эпоксидированным.

В рамках предпочтительного варианта осуществления, масло-наполнитель используют в количестве, составляющем в интервале 25-42 phr (частей на сто частей каучука), предпочтительно в количестве, составляющем 37,5 phr.

В соответствии с настоящим изобретением приводится описание способа введения полярного сомономера в структуру полимера бутадиен-стирольного каучука эмульсионной полимеризации, содержащего в своей структуре эпоксидную группу, которая в процессе полимеризации остается стабильной без раскрытия ее цикла и, таким образом, получают превосходную пригодность для химической переработки с соединениями диоксида кремния.

Предпочтительно, способ получения маслонаполненного функционализированного стирол-бутадиенового сополимера включает в себя такие стадии, как

(1а) эмульсионная полимеризация стирола, бутадиена и функционального мономера с использованием буферной системы и контроля уровня значения рН латекса в диапазоне 8,5-9,5, где буферную систему выбирают из группы, состоящей из двунатрий гидрофталата/натрий дигидроортофосфата, уксусной кислоты/ацетата натрия, борной кислоты/тетрабората натрия, двузамещенного фосфата натрия/гидроксида натрия, мононатрийфосфата/фосфорной кислоты, дигидрофосфата калия/гидроксида натрия, динатрий фосфата/фосфорной кислоты, мононатрийфосфата/гидроксида натрия, борной кислоты/гидроксида натрия, двукалий гидрофталата/ дигидроортофосфата калия, дигидроортофосфата калия/гидроксида натрия, тетрабората натрия/соляной кислоты, карбоната натрия/гидрокарбоната натрия, двунатрий фосфата/фосфорной кислоты, фосфата калия/гидроксида калия, тетрабората натрия/гидроксида натрия, бикарбоната натрия/гидроксида натрия, гидроортофосфата натрия/гидроксида натрия, хлорида калия/гидроксида натрия, или

(1b) прививки к бутадиен-стирольному сополимеру, получаемому эмульсионной полимеризацией стирола и бутадиена, функционального мономера, а также

(2) смешивание подобного сополимера, получаемого способом (1а) или (1b), с, по меньшей мере, одним маслом-наполнителем на основе масел растительного происхождения.

Предпочтительно, функциональный мономер, используемый в рамках указываемого способа, выбирают из группы, состоящей из мономеров на основе акрилата, таких как глицидилметакрилат, глицидилакрилат и тому подобные, гидроксипропилметакрилат, гидроксиэтилметакрилат и т.п., акрилонитрила, метакрилоксипропил-триметоксисилана, метакрилоксипропилтриизопропоксисилана, а также метакрилоксисилана и т.п..

Предпочтительно, масло-наполнитель, используемое в рамках указываемого способа, выбирают из группы, состоящей из соевого масла, хлопкового масла, касторового масла, пальмового масла, льняного масла, кокосового масла, подсолнечного масла, соснового масла, кукурузного масла, оливкового масла, арахисового масла, рапсового масла, канолового масла, кунжутового масла, масла из рисовых отрубей, ятрофового масла, или их смесей.

В рамках предпочтительного варианта осуществления, масло-наполнитель для использования в рамках указываемого способа подвергают переэтерификации в смеси, содержащей в своем составе сложный этиловый эфир жирных кислот в интервале 5-60% по массе, содержащей в своем составе диглицерид в интервале 40-80% по массе и триглицерид в интервале 0,01-99,9% по массе, получая в результате, предпочтительно, композицию, состоящую из сложного этилового эфира жирных кислот, содержащихся в интервале 35-48% по массе, диглицеридов, содержащихся в интервале 50-75% по массе, и триглицеридов, содержащихся в интервале 0,01-50% по массе, и, более предпочтительно, получая в результате композицию, состоящую из сложного этилового эфира жирных кислот, содержащихся в интервале 40-44% по массе, диглицеридов, содержащихся в интервале 56-60% по массе, и триглицеридов, содержащихся в интервале 0,01 до 4% по массе, в расчете на 100% по массе смеси.

В рамках другого предпочтительного варианта осуществления, переэтерифицированное масло-наполнитель является эпоксидированным маслом, характеризующимся степенью эпоксидирования, составляющей в интервале 2,5-4,5%, и предпочтительно, составляющей в интервале 3,3-3,5%.

В соответствии с настоящим изобретением также приводится описание применения эпоксидированных масел-наполнителей из возобновляемых источников, которые являются совместимыми с эпоксидированным бутадиен-стирольным каучуком эмульсионной полимеризации, описываемым выше, и придают превосходные свойства, такие как сопротивление качению, сцепление с влажным покрытием, сопротивление изнашиванию и прочность на разрыв композициям, изготовляемым с использованием диоксида кремния и/или углеродной сажи, используемых в качестве наполнителя.

Еще одно изобретение также представляет собой каучуковые композиции, содержащие в своем составе согласно изобретению маслонаполненный функционализированный стирол-бутадиеновый сополимер и, по меньшей мере, один вид углеродной сажи и/или, по меньшей мере, один вид диоксида кремния.

Предпочтительно, настоящее изобретение также относится к применению каучуковой композиции в целях производства технических изделий, предпочтительно, шин, протекторов, конвейерных лент, обувных подошв, трубопроводов, ковров, шлангов и формованных изделий.

В рамках настоящей заявки термин «возобновляемый» обозначает масло из неископаемых источников, включая все растительные масла, указываемые в приложении, которые выбирают из соевого масла, хлопкового масла, касторового масла, пальмового масла, льняного масла, кокосового масла, подсолнечного масла, соснового масла, кукурузного масла, оливкового масла, арахисового масла, рапсового масла, канолового масла, кунжутового масла, масла из рисовых отрубей, ятрофового масла, или их смесей, которые предпочтительно, выбирают из соевого масла, хлопкового масла, касторового масла, пальмового масла, льняного масла, предпочтительно, которые выбирают из соевого масла и хлопкового масла и, более предпочтительно, выбирают из соевого масла.

Каучук, получаемый с использованием стандартного бутадиен-стирольного каучука эмульсионной полимеризации, наполненного стандартным соевым маслом, используют при изготовлении композиций с диоксидом кремния и/или углеродной сажей в качестве наполнителя, но механические свойства и сопротивление изнашиванию вулканизатов являются довольно плохими, для которых характерна миграция на поверхность масла по причине слабого взаимодействия полимер-масло.

Данную техническую проблему решают после проведения функционализации как полимера, так и масел-наполнителей из возобновляемых источников. Таким образом, в соответствии с настоящим изобретением предлагают способ получения функционализированного латекса, содержащего в структуре его полимерной цепи эпоксидные группы, а затем включения в его состав этерифицированного и эпоксидированного масла из возобновляемых источников, предпочтительно, эпоксидированного соевого масла.

Каучуковые композиции, содержащие в своем составе диоксид кремния и/или углеродную сажу, изготовляемые с использованием нового каучука в соответствии с настоящим изобретением, демонстрируют улучшенные характеристики, по сравнению со стандартным каучуком, наполненным обычным соевым маслом.

Данный новый каучук, разработанный в рамках данного изобретения, не характеризуется миграцией на поверхность масла и придает отличные и превосходные свойства каучуковым вулканизатам, получаемым таким образом, по причине оптимальной совместимости полимера и масел-наполнителей.

Таким образом, настоящее изобретение относится к способу получения маслонаполненного функционализированного стирол-бутадиенового сополимера путем эмульсионной полимеризации, включающему в себя следующие стадии:

(1а) эмульсионная полимеризация стирола, бутадиена и функционального мономера с использованием буферной системы и контроля уровня значения рН латекса в диапазоне 8,5-9,5 в целях сохранения эпоксидной группы стабильной и без раскрытия цикла; а также

(2) смешивание подобного сополимера, получаемого способом (1а), с, по меньшей мере, одним маслом-наполнителем на основе масел растительного происхождения, предпочтительно, с эпоксидированным маслом растительного происхождения.

В рамках предпочтительного варианта осуществления, настоящее изобретение относится к способу производства маслонаполненного функционализированного стирол-бутадиенового сополимера путем эмульсионной полимеризации, включающему в себя следующие стадии:

(1b) прямая функционализация полимерной цепи посредством модификации стандартного бутадиен-стирольного каучука эмульсионной полимеризации путем функционализации его полимерной цепи эпоксидными группами; и

(2) смешивание подобного сополимера, получаемого способом (1b), с, по меньшей мере, одним маслом-наполнителем на основе масел растительного происхождении, предпочтительно, с эпоксидированным маслом растительного происхождения.

В рамках предпочтительного варианта осуществления, настоящее изобретение относится к маслонаполненному функционализированному стирол-бутадиеновому сополимеру, в составе которого стирольный мономер присутствует в количестве, составляющем в интервале 15-50% по массе (масс. %), в расчете на 100 масс. % сополимера, бутадиеновый мономер присутствует в количестве, составляющем в интервале 42-80 масс. % в расчете на 100 масс. % сополимера, масло-наполнитель присутствует в количестве, составляющем в интервале 25-42 phr, более предпочтительно, составляющем 37,5 phr.

Предпочтительно, маслонаполненный функционализированный стирол-бутадиеновый сополимер характеризуется величиной вязкости по Муни (ML 1+4, 100°С), составляющей в интервале 35-65, предпочтительно, составляющей в интервале 40-60, и величиной средней молекулярной массы (Mw), определяемой с помощью метода ГПХ (гель-проникающей хроматографии), составляющей в интервале 100000-2200000 г/моль, предпочтительно, составляющей в интервале 200000-900000 г/моль.

В рамках предпочтительного варианта осуществления, настоящее изобретение относится к каучуковой композиции, содержащей в своем составе углеродную сажу и/или диоксид кремния в качестве наполнителей, а также маслонаполненный функционализированный стирол-бутадиеновый сополимер, в соответствии с описываемым выше, который предпочтительно, может быть получен по способу в соответствии с настоящим изобретением.

В рамках предпочтительного варианта осуществления, настоящее изобретение относится к применению каучуковой композиции, содержащей в своем составе углеродную сажу и/или диоксид кремния, используемые в качестве наполнителей, и маслонаполненный функционализированный стирол-бутадиеновый сополимер, в целях изготовления технических изделий, таких как шины, протекторы, конвейерные ленты, обувные подошвы, трубопроводы, ковры, шланги и изделия, получаемые формованием, в целом.

В рамках предпочтительного варианта осуществления, настоящее изобретение относится к применению маслонаполненного функционализированного стирол-бутадиенового сополимера в целях изготовления каучуковой композиции, содержащей в своем составе углеродную сажу и/или диоксид кремния, используемые в качестве наполнителей.

В рамках предпочтительного варианта осуществления, настоящее изобретение относится к применению возобновляемого масла в целях производства маслонаполненного функционализированного стирол-бутадиенового сополимера посредством эмульсионной полимеризации.

В рамках предпочтительного варианта осуществления, настоящее изобретение относится к маслонаполненному функционализированному стирол-бутадиеновому сополимеру, который может быть получен по способу в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Полимеры, содержащие в своей структуре функциональные группы, характеризуются улучшенным взаимодействием с наполнителями, главным образом, диоксидом кремния, который также содержит функциональные группы (гидроксильные и силоксановые группы). Чем лучше взаимодействие полимер-наполнитель, тем ниже гистерезисные потери вулканизированной композиции (малое тепловыделение) и, следовательно, меньше сопротивление качению, что означает экономию потребления топлива.

Известно, что диоксид кремния, используемый в качестве армирующего наполнителя, обеспечивает улучшенные механические характеристики, сопротивление качению и прочие шин, по сравнению с углеродной сажей.

Функционализированный бутадиен-стирольный каучук эмульсионной полимеризации в соответствии с настоящим изобретением может быть произведен посредством радикальной эмульсионной полимеризации с использованием стирольных мономеров, бутадиена и функционального мономера, содержащего в своей структуре функциональные группы, такие как эпоксидные, гидроксильные и т. д. Стирольный мономер присутствует в полимерной цепи в количестве, составляющем в интервале 15-50 масс. %, предпочтительно, в количестве, составляющем в интервале 20-40 масс. %. Количественное содержание стирола в полимерной цепи, оставляющее меньше чем 15 масс. %, означает потерю свойств, таких как механические характеристики и тому подобное. Количественное содержание стирола, превышающее 50 масс. %, препятствует проявлению эластичности каучука, сопротивления изнашиванию а также пригодности для химической переработки. Бутадиеновый мономер присутствует в полимерной цепи в количестве, составляющем в интервале 42-80 масс. %, предпочтительно, в количестве, составляющем в интервале 45-75 масс. %. Количественное содержание бутадиена в полимерной цепи, оставляющее менее чем 42 масс. %, означает плохое сопротивление изнашиванию вулканизированного каучука и тому подобного. Количественное содержание бутадиена, превышающее 80%, приводит к потере механических характеристик и тому подобного.

Функционализированный бутадиен-стирольный каучук эмульсионной полимеризации в соответствии с настоящим изобретением характеризуется величиной средней молекулярной массы (Mw), определяемой по методу ГПХ (гель-проникающей хроматографии), составляющей в интервале 100000-2200000 г/моль, предпочтительно, составляющей в интервале 200000-900000 г/моль.

Функционализированный бутадиен-стирольный каучук эмульсионной полимеризации в соответствии с настоящим изобретением может быть получен с использованием различных способных к полимеризации функциональных мономеров, используемых в качестве третьего мономера, как правило, в небольшом количестве в целях не снижать пригодность для химической переработки. Способные к полимеризации функциональные мономеры в соответствии с настоящим изобретением должны содержать в своей структуре полярные группы. В качестве примеров способных к полимеризации функциональных мономеров, удовлетворяющих требованиям для применения в соответствии с настоящим изобретением, могут выступать эпоксидные акрилатные мономеры, такие как глицидилметакрилат, глицидилакрилат и тому подобные, гидроксипропилметакрилат, гидроксиэтилметакрилат и тому подобные, акрилонитрил, метакрилоксипропилтриметоксисилан, метакрилоксипропилтриизопропоксисилан, винилтриметоксисилан, метакрилоксисилан и тому подобные. Эпоксидные акрилатные мономеры являются предпочтительными, и более предпочтительным представляется глицидилметакрилат (ГМА).

Глицидилметакрилат присутствует в составе полимерной цепи в количестве, составляющем в интервале 0,3-10%, предпочтительно, в количестве, составляющем в интервале 0,5-5,0%, и более предпочтительно, в количестве, составляющем в интервале 0,7-3,5 масс. %, по отношению к общему количественному содержанию мономеров.

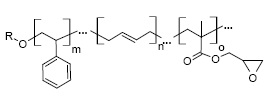

Глицидилметакрилатный мономер представлен ниже Химической Структурной Формулой 1

Глицидилметакрилат включают в структуру статистически по всей структуре полимерной цепи в процессе проведения реакции полимеризации, что приводит к получению функционализированного бутадиен-стирольного каучука эмульсионной полимеризации, содержащего в своей структуре эпоксидные группы (Химическая Структурная Формула 2). Данные полярные группы улучшают взаимодействие между полимером, наполнителем, а также эпоксидированным растительным маслом, что позволяет избегать миграции на поверхность вулканизированной композиции, содержащей в своем составе диоксид кремния и/или углеродную сажу, используемых в качестве наполнителей.

Является также возможным провести прямую функционализацию полимерной цепи через модификацию латекса обычного бутадиен-стирольного каучука эмульсионной полимеризации посредством функционализации его основной полимерной цепи эпоксидными группами. Эпоксидирование обычных латексов является хорошо известным способом и может быть выполнено с использованием органических перкислот, предпочтительно, с использованием пербензойной и мета-хлорпербензойной кислот; с использованием пероксидов и гидропероксидов, предпочтительно, с использованием пероксида бензоила; с использованием пермуравьиной и перуксусной кислот, образующихся in situ путем добавления муравьиной и уксусной кислот, соответственно, и перекиси водорода в реакционную среду. Эмульсия эпоксидированного возобновляемого масла в соответствии с настоящим изобретением может быть смешана с эпоксидированным латексом, получаемым с использованием указываемых выше методов, и подвергнута коагуляции с получением эпоксидированного каучука, наполненного функционализированным возобновляемым маслом.

Эпоксидирование латекса натурального каучука также является хорошо известным технологическим процессом и в общем случае осуществляется посредством использования пермуравьиной кислоты, которую получают in situ путем добавления муравьиной кислоты и пероксида водорода в среду латекса, что приводит к образованию эпоксидированного латекса.

Эмульсия эпоксидированного возобновляемого масла в соответствии с настоящим изобретением может быть смешана с латексом эпоксидированного натурального каучука и подвергнута коагулированию с получением эпоксидированного природного каучука, наполненного функционализированным возобновляемым маслом.

В целях обеспечения лучшей пригодности для химической переработки с кремнеземом, полимер в соответствии с настоящим изобретением получают с сохранением первоначальной структуры ГМА-мономера, то есть, не позволяя раскрываться эпоксидному кольцу. Преимуществом сохранения эпоксидного кольца в неизменном виде или стабильным является улучшение пригодности для химической переработки полимера, получаемого данным путем, по сравнению с полимерами, в которых гидроксильные группы формируются на стадии раскрытия кольца в структуре полимерной цепи. Основная цепь полимера, содержащая гидроксильные группы, характеризуется очень сильным взаимодействием с гидроксильными группами диоксида кремния по причине сильного водородного связывания, придающего очень плохую пригодность для химической переработки таким композициям. Дополнительное преимущество в соответствии с настоящим изобретением заключается в том, что оно не подразумевает использование сильных кислот или оснований, как правило, используемых на стадии раскрытия эпоксидного кольца. Соответственно, получаемый в соответствии с данным изобретением продукт может быть получен с использованием стандартного оборудования, применяемого в настоящее время для производства бутадиен-стирольного каучука эмульсионной полимеризации.

В целях сохранения эпоксидного кольца, способ функционализации полимерной цепи в соответствии с настоящим изобретением осуществляют путем использования буферной системы, которая позволяет контролировать уровень значений рН латекса в диапазоне 8,5-9,5. Примерами буферных систем являются двунатрий гидрофталат/натрий дигидроортофосфат, уксусная кислота/ацетат натрия, борная кислота/тетраборат натрия, двузамещенный фосфат натрия/гидроксид натрия, мононатрийфосфат/фосфорная кислота, дигидроортофосфат калия/гидроксид натрия, двунатрий фосфат/фосфорная кислота, мононатрийфосфат/гидроксид натрия, борная кислота/гидроксид натрия, двукалий гидрофталат/ дигидроортофосфат калия, дигидроортофосфат калия/гидроксид натрия, тетраборат натрия/соляная кислота, карбонат натрия/гидрокарбонат натрия, двунатрий фосфат/фосфорная кислота, фосфат калия/гидроксид калия, тетраборат натрия/гидроксид натрия, бикарбонат натрия/гидроксид натрия, гидроортофосфат натрия/гидроксид натрия, хлорида калия/гидроксид натрия.

Буферные системы, используемые в рамках настоящего изобретения в целях сохранения эпоксидной группы, предпочтительно, состоят из фосфатов и ацетатов. Предпочтительные буферной системы, включающие в свой состав фосфаты, включают в себя мононатрийфосфат/фосфорную кислоту, дигидроортофосфат калия/ гидроксид натрия, фосфат калия/гидроксид калия, двунатрий фосфат/фосфорную кислоту, мононатрийфосфат/гидроксид натрия, предпочтительно, фосфат калия/гидроксид калия. Предпочтительные буферные системы, включающие в свой состав ацетаты, включают в себя уксусную кислоту/ацетат натрия, уксусную кислоту/гидроксид натрия, уксусную кислоту/гидроксид калия, уксусную кислоту/гидроксид натрия, предпочтительно, включают в свой состав уксусную кислоту и гидроксид калия.

Наличие эпоксидных групп, связанных в полимерной цепи, может быть определено методом инфракрасной спектроскопии с Фурье-преобразованием (ИК-Фурье). Для выполнения данного анализа используют оборудование производства компании PERKIN ELMER модели Spectrum One. Процедура состоит из растворения каучука в тетрагидрофуране и двукратного переосаждения этанолом в целях удаления остаточных мономеров, присутствующих в составе пробы. Затем каучук высушивают при комнатной температуре и под вакуумом. Анализ методом ИК-Фурье проводят через пленку каучука, нанесенного на ячейку, выполненную из селената цинка. Каучуки для использования в шинной промышленности, как правило, наполняют 37,5 phr (частей на сто частей каучука) масла, в целях облегчения химической обработки и во избежание чрезмерного нагрева, вызываемого трением между каучуком, наполнителем и другими составляющими рецептуры композиции.

С той целью, чтобы иметь возобновляемый источник масел-наполнителей для каучуковой промышленности, изначально испытывают обычное соевое масло, но отмечена миграция на поверхность масла из вулканизированных композиций, изготовляемых с использованием каучука, наполненного данным маслом (оценивают посредством сжатия: вулканизированную композицию испытывают при 75°С под давлением в течение 3 дней). Данная миграция на поверхность происходит по причине слабого взаимодействия каучук-масло.

В целях преодоления данной технической проблемы, в рамках данного изобретения предлагают использование функционализированного бутадиен-стирольного каучука эмульсионной полимеризации в сочетании со способным к полимеризации функциональным мономером, предпочтительно, ГМА, и наполненного функционализированным возобновляемым маслом, предпочтительно, эпоксидированным соевым маслом, в целях улучшения взаимодействия между полимером и маслом, во избежание миграции на поверхность, а также в целях улучшения характеристик каучука.

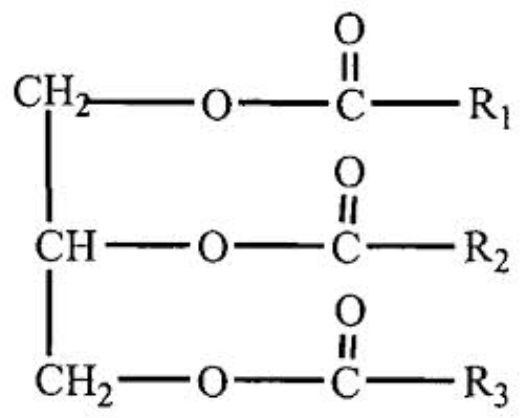

Соевое масло и растительные масло в целом представляют собой молекулы триглицеридов, описываемые общей Химической Структурной Формулой 3:

,

,

в которой R1, R2 и R3 представляют собой радикалы сложных эфиров жирных кислот. Что характеризует различные типы масел, так это относительное соотношение остатков R1, R2 и R3 в их структуре, в соответствии с Таблицей 1.

Состав некоторых растительных масел:

Типы растительных масел, которые могут быть использованы в качестве масел-наполнителей для бутадиен-стирольного каучука эмульсионной полимеризации в соответствии с настоящим изобретением, включают в себя: соевое масло, хлопковое масло, касторовое масло, пальмовое масло, льняное масло, кокосовое масло, подсолнечное масло, сосновое масло, кукурузное масло, оливковое масло, арахисовое масло, рапсовое масло, каноловое масло, кунжутовое масло, масло из рисовых отрубей, ятрофовое масло или их смеси, предпочтительно соевое масло, хлопковое масло, касторовое масло, пальмовое масло, льняное масло, предпочтительно соевое масло и хлопковое масло, и более предпочтительно соевое масло.

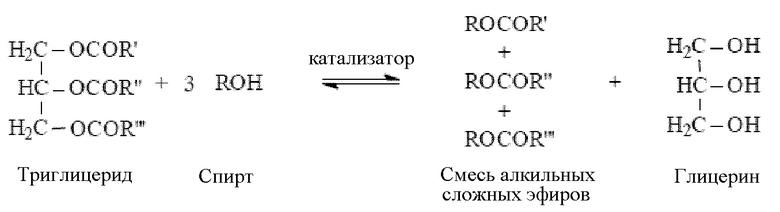

Переэтерификация соевого масла с этанолом может быть осуществлена с использованием катализаторов. В рамках данной реакции, триглицерид реагирует со спиртом в присутствии сильной кислоты или основания. Получаемые продукты представляют собой смесь глицерина и алкильных сложных эфиров жирных кислот (Химическая Реакция1):

,

,

в которой R', R”, R”’ представляют собой жирных кислот группы.

В соответствии с указываемым в приводимой выше реакции, данный процесс требует задействования 1 моля триглицерида и 3 молей спирта. Весь процесс включает в себя три последовательные и обратимые реакции, протекающие с образованием диглицеридов и моноглицеридов в качестве промежуточных продуктов. Состав конечного продукта зависит от условий проведения реакции, таких как температура, стехиометрия (мольное отношение спирт/триглицерид), тип катализатора. После проведения реакции переэтерификации и удаления глицерина, композиция содержит: сложный этиловый эфир жирной кислоты, диглицериды, моноглицериды и триглицериды.

Состав масла после его переэтерификации может быть определен посредством проведения термогравиметрического анализа (ТГА), с использованием прибора ТГА модели Q50 производства компании TA Instruments, режим линейного изменения температуры в интервале 50-600°С, в потоке N2 при подаче 60 мл/мин, при массе образца, составляющей приблизительно 5,0000 мг.

В состав переэтерифицированного соевого масла, которое может быть использовано в качестве масла-наполнителя для бутадиен-стирольного каучука эмульсионной полимеризации в рамках настоящего изобретения, должно входить: сложный этиловый эфир жирной кислоты, диглицерид и триглицерид, состав включает в себя сложный этиловый эфир жирной кислоты, содержание которого варьируется в диапазоне 5-60%, содержание диглицерида варьируется в диапазоне 40-80% и содержание триглицерида варьируется в диапазоне 0,01-99,9%, предпочтительно, включает в себя сложный этиловый эфир жирной кислоты, содержание которого варьируется в диапазоне 35-48%, содержание диглицерида варьируется в диапазоне 50-75% и содержание триглицерида варьируется в диапазоне 0,01-50%, более предпочтительно, включает в себя сложный этиловый эфир жирной кислоты, содержание которого варьируется в диапазоне 40-44%, содержание диглицерида варьируется в диапазоне 56-60% и содержание триглицерида варьируется в диапазоне 0,01-4%.

После процесса переэтерификации соевое масло может быть эпоксидированно. Эпоксидирование переэтерифицированного соевого масла проводится по двойным связям ненасыщенных соединений в два этапа. Во-первых, перуксусную кислоту получают по реакции уксусной кислоты с перекисью водорода, представленной ниже Химической Реакцией 2

Второй стадией является реакция двойной связи сложного эфира ненасыщенной перуксусной кислотой с получением эпоксидированного соевого масла. Химическая Реакция 3 ниже является наглядным примером эпоксидирования с этиллинолеатом.

Содержание эпоксидированного масла легко достигается производителями растительного масла посредством контроля молярного соотношения между переэтерифицированным маслом и перуксусной кислотой. Степень возможного эпоксидирования соевого масла составляет в интервале 0,01-6,3%. Для целей использования в качестве масла-наполнителя в составе бутадиен-стирольного каучука эмульсионной полимеризации в рамках настоящего изобретения степень эпоксидирования составляет в интервале 2,5-4,5% и, предпочтительно, составляет в интервале 3,3-3,5%.

Возобновляемое масло, используемое в качестве масла-наполнителя в составе функционализированного бутадиен-стирольного каучука эмульсионной полимеризации в соответствии с настоящим изобретением, используется для наполнения функционализированного стирол-бутадиенового сополимера в количестве, составляющем в интервале 25-42 phr, предпочтительно, в количестве составляющем в интервале 37,5 phr.

Функционализированный сополимер бутадиен-стирольного каучука эмульсионной полимеризации, наполненный функционализированным возобновляемым маслом в соответствии с настоящим изобретением, характеризуется величиной вязкости по Муни (ML 1+4, 100°C), составляющей в интервале 35-65, предпочтительно составляющей в интервале 40-60.

Композиции для шин, содержащие в своем составе диоксид кремния и/или углеродную сажу, используемые в качестве наполнителя, с использованием функционализированного бутадиен-стирольного каучука эмульсионной полимеризации, наполненного эпоксидированным соевым маслом в соответствии с настоящим изобретением изготовляют и подвергают вулканизации. Дается оценка свойствам, таким как реологические характеристики, растяжение, истирание, наблюдение миграции на поверхность, сцепление с влажным покрытием и сопротивление качению.

Каучуковые вулканизированные композиции, содержащие в своем составе функционализированный каучук, наполненный эпоксидированным возобновляемым маслом в соответствии с настоящим изобретением, могут быть использованы в промышленности в целях изготовления основных технических изделий, включающих в себя шины, гусеницы, конвейерные ленты, обувные подошвы, трубопроводы, ковры, шланги и в целом изделия, получаемые формованием, с учетом того, что каждый производитель располагает заданными рецептурами в соответствии со спецификой их продукции и практического ее применения.

Кроме решения проблемы миграции на поверхность, вулканизированные композиции, в основном содержащие в своем составе диоксид кремния, используемый в качестве армирующего наполнителя, в рецептурах композиций для получения шин и технических изделий с использованием функционализированного стирол-бутадиен-глицидилметакрилатного сополимера, наполненного эпоксидированным соевым маслом в соответствии с настоящим изобретением, характеризуются превосходными свойствами, такими как напряжение при разрушении, предел прочности на разрыв, сопротивление изнашиванию, сцепление с влажным покрытием и сопротивление качению, по сравнению с обычным бутадиен-стирольным каучуком эмульсионной полимеризации, наполненным маслом.

ПРИМЕРЫ

Следующие примеры предлагаются вниманию для лучшего понимания настоящего изобретения и не предназначаются для ограничения его объема.

Пример 1

Изготовление стандартного латекса бутадиен-стирольного каучука посредством эмульсионной полимеризации

Латекс стандартного бутадиен-стирольного каучука получают посредством эмульсионной полимеризации в 20-литровом реакторе. Во-первых, реактор вакуумируют и затем в реакторе нагнетают давление потоком азота, дважды повторяют данный технологический процесс, завершая его, когда реактор находится под вакуумом. Данная процедура выполняется во избежание присутствия в среде кислорода, который ингибирует инициирование в реакции полимеризации. В реактор под вакуумом загружают следующие ингредиенты: вода (8,700 г), порцию эмульгатора, содержащего калиевую соль жирной кислоты и канифолевой кислоты (2,330 г), 1,3-бутадиен (3,830 г), стирол (1,486 г), гидропероксид пинана (2,5 г), порцию активатора в воде, сульфат железа II, ЭДТА и формальдегидсульфоксилат натрия (390 г), трет-додецилмеркаптан (10 г). Полимеризацию в реакторе проводят при 7°С и останавливают н-изопропилгидроксиламином (15 г) при достижении конверсии 60% (длительность составляет приблизительно 7 часов). Получаемый стандартный латекс смешивают с эмульсией масла-наполнителя (характеризующейся низким уровнем полициклических ароматических соединений). Данными маслами могут являться: ООАЭ (Обработанные Остаточные Ароматические Экстраты), ТНС (Тяжелые Нафтеновые Соединения), ОДАЭ (Обработанные Дистиллированные Ароматические Экстракты), МРЭ (Мягкие Сольватируемые Экстракты). Количественное содержание масла в составе сухого каучука составляет 37,5 phr (частей на сто частей каучука). Эмульсию латекса и масла подвергают коагулированию в 20-литровом сосуде, выполненном из нержавеющей стали, при паровом обогреве при 65°С при механическом перемешивании с использованием добавки коагулянта и серной кислоты. Частицы, образующиеся в ходе данного способа промывают деминерализованной водой в целях удаления остатков, содержащихся в реакционной среде, таких как соли, мыла и т. д. Данные частицы помещают в сита, выполненные из нержавеющей стали, с принудительной циркуляцией воздуха при 65°С в течение 18 часов, в целях получения сухого каучука.

Пример 2

Маслонаполненный бутадиен-стирольный сополимер получают таким же образом, как из Примера 1, за исключением изготовления эмульсии обычного соевого масла, которую смешивают с латексом и получают каучук. Количественное содержание масла в составе сухого каучука составляет 37,5 phr.

Пример 3

Маслонаполненный бутадиен-стирольный сополимер получают таким же образом, как из Примера 1, за исключением изготовления эмульсии эпоксидированного соевого масла, которую смешивают с латексом и получают каучук. Количественное содержание масла в составе сухого каучука составляет 37,5 phr.

Пример 4

Изготовление латекса функционализированного бутадиен-стирольного каучука посредством эмульсионной полимеризации

Латекс функционализированного бутадиен-стирольного каучука получают посредством добавления функционального мономера глицидилметакрилата (ГМА) на начальной стадии полимеризации. Поскольку количественное содержание ГМА в реакционной среде мало, отдельно была подготовлена смесь ГМА в стироле в целях способствования его диффузии в среде. В 20-литровый реактор, находящийся под вакуумом, нагнетают давление азотом, дважды повторяют данный технологический процесс, завершая его, когда реактор находится под вакуумом. Данная процедура выполняется во избежание присутствия в среде кислорода, который ингибирует инициирование в реакции полимеризации. В реактор под вакуумом загружают следующие ингредиенты: вода (8,500 г), порцию эмульгатора, содержащего калиевую соль жирной кислоты и канифолевой кислоты (2,330 г), порцию буферной системы (фосфорная кислота 85%: 2,1 г, уксусная кислота 99%: 5,4 г, гидроксид калия 50%: 15,3 г, вода: 200,0 г, уровень значения рН=8,7), 1,3-бутадиен (3,830 г), стирол (1,242 г), смесь стирол/ГМА (106/133 г), гидропероксид пинана (2,5 г), порцию активатора с водой, сульфат железа II, ЭДТА и формальдегидсульфоксилат натрия (390 г), трет-додецилмеркаптан (10 г). Полимеризацию в реакторе проводят при 7°С и останавливают н-изопропилгидроксиламином (15 г) при достижении конверсии 60% (длительность составляет приблизительно 5 часов). Уровень значения pH конечного латекса составляет 9,2. Получаемый функционализированный латекс смешивают с эмульсией масла-наполнителя (характеризующейся низким уровнем полициклических ароматических соединений). Данными маслами могут являться: ООАЭ (Обработанные Остаточные Ароматические Экстраты), ТНС (Тяжелые Нафтеновые Соединения), ОДАЭ (Обработанные Дистиллированные Ароматические Экстракты), МРЭ (Мягкие Сольватируемые Экстракты). Количественное содержание масла в составе сухого каучука составляет 37,5 phr (частей на сто частей каучука). Эмульсию латекса и масла подвергают коагулированию в 20-литровом сосуде, выполненном из нержавеющей стали, при паровом обогреве при 65°С при механическом перемешивании, с использованием добавки коагулянта и серной кислоты. Частицы, образующиеся в ходе данного способа, промывают деминерализованной водой в целях удаления остатков, содержащихся в реакционной среде, таких как соли, мыла и т.д. Данные частицы помещают в сита, выполненные из нержавеющей стали с принудительной циркуляцией воздуха при 65°С в течение 18 часов, в целях получения сухого каучука.

Пример 5

Маслонаполненный функционализированный бутадиен-стирольный сополимер получают таким же образом, как из Примера 4, за исключением изготовления эмульсии обычного соевого масла, которую смешивают с латексом и получают каучук. Количественное содержание масла в составе сухого каучука составляет 37,5 phr.

Пример 6

Маслонаполненный функционализированный бутадиен-стирольный сополимер получают таким же образом, как из Примера 4, за исключением изготовления эмульсии эпоксидированного соевого масла, которую смешивают с латексом и получают каучук. Количественное содержание масла в составе сухого каучука составляет 37,5 phr. Функционализированный бутадиен-стирольный сополимер, наполненный функционализированным соевым маслом в соответствии с настоящим примером, характеризуется следующими свойствами: содержание связанного стирола: 21,0% масс; микроструктура полибутадиена: цис-1,4=9,5% масс; транс-1,4=76,3% масс; винил-1,2=14,32% масс.; величина вязкости по Муни (ML 1+4, 100°С): 45,8; величина средней молекулярной массы (Mw) по методу ГПХ (гель-проникающей хроматографии): 356,000 г/моль.

Изготовление Композиций

Следующие рецептуры используются для приготовления композиций, содержащих углеродную сажу и/или диоксид кремния (Таблицы 2 и 3, соответственно).

Состав для изготовления композиций, содержащих в своем составе углеродную сажу

Состав для изготовления композиции, содержащей в своем составе диоксид кремния

Методики проведения испытаний

Используют композиции на основе невулканизированного каучука, определяют вязкость по Муни через 1 мин. (ML 1+1/100°C) и через 4 мин (ML 1+4/100°С), а также релаксацию по Муни через 10 и 30 с определяют в соответствии со стандартом ASTM D1646.

Вулканизационные характеристики смесей изучают с помощью реометра при 160°С в соответствии со стандартом DIN 53 529 с помощью реометра модели Monsanto MDR 2000E. Таким образом, определяют характеристические данные, такие как Fmin, Fmax, Fmax-Fmin., t10, t50, t90 и t95, а также F15 min, F20 min. F25 min и F25 min-Fmax.

Определениями в соответствии со стандартом DIN 53 529, Часть 3 являются:

Fmin: показания вулкаметра в минимуме изотермы сшивки

Fmax: показания вулкаметра в максимуме изотермы сшивки

Fmax-Fmin: разница в показаниях вулкаметра между максимумом и минимумом

t10: время, за которое достигается 10% конверсия

t50: время, за которое достигается 50% конверсия

t90: время, за которое достигается 90% конверсия

t95: время, за которое достигается 95% конверсия.

Реверсионные характеристики описываются следующими параметрами:

F15 min: показания вулкаметра через 15 мин.

F20 min: показания вулкаметра через 20 мин.

F25 min: показания вулкаметра через 25 мин.

F25 min-Fmax:- разница между показания вулкаметра через 25 мин и максимальным значением.

Каучуковая композиция с хорошими реверсивными характеристиками отличается, по существу, постоянными показаниями вулкаметра в течение длительных времен вулканизации; т.е. изменение, по отношению к максимуму вулкаметра должно являться минимальным. Абсолютно нежелательным является снижение показаний вулкаметра с увеличением времени вулканизации («реверсия»). Это указывает на ухудшение характеристик старения вулканизата с уменьшением степени сшивки или величины модуля упругости с течением времени эксплуатации. В равной степени нежелательным является повышение показаний вулкаметра после достижения максимума («походный модуль»). Единицей измерения, используемой для характеризации сопротивления реверсии каучуковых смесей, является разница в показаниях вулкаметра между 25 мин и максимумом (F25 min-Fmax). В случае смесей в соответствии с изобретением, данная величина составляет <-0,47 дНм.

Образцы, необходимые для определения характеристик вулканизата, получают путем пресс вулканизации смесей при гидравлическом давлении, составляющем 120 бар. Условия вулканизации, используемые при производстве образцов указываются для отдельных серий испытаний.

С использованием вулканизатов были определены следующие свойства в соответствии с указываемыми стандартами:

Стандарт DIN 53505: Твердость по Шору А при 23°С и 70°С.

Стандарт DIN 53512: Способность к упругой деформации при 23°С и 70°С («R23»).

Стандарт DIN 53504: Значения напряжения при 10%, 25%, 50%, 100%, 200% и 300% деформации (σ10, σ25, σ50, σ100, σ200 и σ300), предел прочности на разрыв и удлинение при разрыве.

Стандарт DIN 53516: истирание, а также

tan δ (60°C): коэффициент потерь (E’’/E’) при 60°С.

Величина Е’ указывает на сцепление протектора зимних шин на льду и снегу. Чем меньше величина Е ', тем лучше сцепление.

Величина tan δ (60°C) является мерой гистерезисных потерь при качении шины. Чем меньше по величине δ (60°С), тем меньше сопротивление качению шины.

Испытания на прочностные характеристики при растяжении проводятся на полученных вулканизированных композициях в соответствии с процедурой, приводимой в стандарте ASTM D 412 (Standard Test Methods for Vulcanized Rubber and Thermoplastic Elastomers - Tension).

Релаксация Напряжений и Пред-Вулканизационные Характеристики (Вискозиметр Муни)

Устойчивость к истиранию оценивают в соответствии с методикой DIN

Величину температуры стеклования (Tg) измеряют методом дифференциальной сканирующей калориметрии (ДСК) и

Твердость оценивают по методике Шора A.

Значения tan δ при 0°C и 60°C оценивают для вулканизированных композиций посредством метода ДМА (динамического механического анализа).

Сцепление с влажным покрытием и сопротивление качению являются двумя важными характеристиками, которыми должна обладать шина. Сцепление с влажным покрытием означает безопасность, в то время, как сопротивление качению означает экономию топлива. Значение tan δ при 0°С связано со сцеплением с влажным покрытием и чем оно выше, тем лучше, а значения tan δ при 60°С связано с сопротивлением качению и чем оно ниже, тем лучше.

Композиции, содержащие в своем составе углеродную сажу и каучуки из Примеров 1-3.

Каучуки из Примеров 1-3 используют при получении композиций, содержащих в своем составе углеродную сажу, в мини-смесителе в соответствии с рецептурами, приводимыми в Таблице 2. Масла, используемые в составе для получения композиций с углеродной сажей, являются такими же, как используемые в составе каучука, например, нафтеновые масла из Примера 1, обычное соевое масло из Примера 2, а также эпоксидированное соевое масло из Примера 3.

Результаты для вулканизатов, содержащих в своем составе углеродную сажу, получаемых с использованием каучуков из Примеров 1, 2 и 3

Результаты по величине Tg для каучука, приводимые в Таблице 4, демонстрируют, что стандартный каучук, содержащий в своем составе эпоксидированное соевое масло (Пример 3) характеризуется снижением Tg, по сравнению со стандартными каучуками, содержащими в своем составе масло-наполнитель (Пример 1), и данный эффект в большей мере выражен для стандартного каучука, содержащего в своем составе обычное соевое масло (Пример 2).

Миграция на поверхность (миграция масла к поверхности вулканизата) является важной характеристикой каучуковой композиции. Как правило, миграция на поверхность наблюдается в том случае, когда совместимость масла с каучуком является плохой.

Усадка при сжатии, как правило используется в целях проверки на миграцию на поверхность, потому что выполняется при 75°С под давлением и продолжительность составляет 3 дня. В данных экстремальных условиях, если взаимодействие полимера с маслом не является эффективным, будет иметь место миграция на поверхность.

Вулканизированная композиция, содержащая в своем составе углеродную сажу, получаемую с использованием стандартного каучука из Примера 1, не демонстрирует миграцию на поверхность масла после усадки при сжатии, как ожидается, в то время как для вулканизированной композиции, содержащей в своем составе углеродную сажу, получаемой с использованием каучуков из Примера 2 (стандартный каучук, содержащий в своем составе обычное соевое масло), и из Примера 3 (стандартный каучук, содержащий в своем составе эпоксидированное соевое масло) характерна миграция на поверхность масла.

Результаты, приводимые в Таблице 4, демонстрируют, что величина модуля упругости, напряжения при разрыве, твердости и устойчивости к истиранию вулканизированных композиций, содержащих в своем составе углеродную сажу, из Примеров 2 и 3 демонстрируют худшие эксплуатационные характеристики в сравнении с Примером 1, несмотря на то, что величина вязкости по Муни сырых каучуков является весьма схожей.

Результаты по tan δ при 0°C и 60°C, приводимые в Таблице 4, демонстрируют, что эксплуатационные характеристики сцепления с влажным покрытием и сопротивления качению для вулканизированной композиции из Примера 3 аналогичны Примеру 1.

Композиции, содержащие в своем составе диоксид кремния и каучуки из Примеров 1-3.

Каучуки из Примеров 1-3 используют при изготовлении композиций, содержащих в своем составе диоксид кремния, в мини-смесителе в соответствии с рецептурами, приводимыми в Таблице 3. Масла, используемые в составе для получения композиций, содержащих в своем составе диоксид кремния, являются такими же, как используемые в составе каучука, например нафтеновые масла из Примера 1, обычное соевое масло из Примера 2, а также эпоксидированное соевое масло из Примера 3. Результаты продемонстрированы в Таблице 5.

Результаты для вулканизатов, содержащих в своем составе диоксид кремния, получаемых с использованием каучуков из Примеров 1, 2 и 3

Вулканизированная композиция, содержащая в своем составе диоксид кремния, получаемая с использованием стандартного каучука, из Примера 1, не демонстрирует миграцию на поверхность масла после усадки при сжатии, так же, как и вулканизированная композиция, содержащая в своем составе диоксид кремния, получаемая с использованием стандартного каучука, из Примера 2 (содержащего в своем составе обычное соевое масло) и стандартного каучука из Примера 3 (содержащего в своем составе эпоксидированное соевое масло).

Результаты по величине модуля упругости, твердости и устойчивости к истиранию вулканизированных композиций, содержащих в своем составе диоксид кремния, из Примера 2, демонстрируют худшие эксплуатационные характеристики в сравнении с Примером 1 (стандартный каучук, содержащий в своем составе масло-наполнитель), несмотря на то, что величины вязкости по Муни сырых каучуков являются весьма схожими.

Эксплуатационные характеристики по сцеплению с влажным покрытием для вулканизированных композиций из Примеров 2 и 3, приводимые в Таблице 5, являются худшими по сравнению с Примером 1. По сравнению с эксплуатационными характеристиками сопротивления качению из Примера 1, эксплуатационные характеристике из Примера 2 несколько лучше, а эксплуатационные характеристики из Примера 3 являются аналогичными.

Композиции, содержащие в своем составе углеродную сажу и каучук из Примеров 4-6.

Каучуки из Примеров 4-6 используют при изготовлении композиций, содержащих в своем составе углеродную сажу, в мини-смесителе в соответствии с рецептурами, приводимыми в Таблице 2. Масла, используемые в составе для получения композиций, содержащих в своем составе углеродную сажу, являются такими же, как используемые в составе каучука, например нафтеновые масла из Примера 4, обычное соевое масло из Примера 5, а также эпоксидированное соевое масло из Примера 6. Результаты продемонстрированы в Таблице 6.

Результаты для вулканизатов, содержащих в своем составе углеродную сажу, получаемых с использованием каучуков из Примеров 4, 5 и 6

Результаты по величине Tg для каучука, приводимые в Таблице 6, демонстрируют снижение величины Tg функционализированного каучука, содержащего в своем составе обычное соевое масло из Примера 5 (-74,38°C), по сравнению с функционализированным каучуком, содержащим в своем составе масло-наполнитель из Примера 4 (-55,0°C). Однако, данное снижение не является настолько сильно выраженным для функционализированного каучука, содержащего в своем составе эпоксидированное соевое масло, из Примера 6 (-65,9°С).

Вулканизированная композиция, содержащая в своем составе углеродную сажу, из Примера 1 (функционализированный каучук, содержащий в своем составе масло-наполнитель), не демонстрирует миграцию масла на поверхность после усадки при сжатии, так же, как и вулканизированная композиция, содержащая в своем составе углеродную сажу, получаемая с использованием каучука из Примера 5 (функционализированный каучук, содержащий в своем составе обычное соевое масло) и из Примера 6 (функционализированный каучук, содержащий в своем составе обычное соевое масло).

Результаты, представленные в Таблице 6, по величине модуля упругости и напряжению при разрушении вулканизированных композиций, содержащих в своем составе диоксид кремния, из Примера 5 (функционализированный каучук, содержащий в своем составе обычное соевое масло) и из Примера 6 (функционализированный каучук, содержащий в своем составе эпоксидированное соевое масло) уступают, по сравнению с Примером 4 (функционализированный каучук, содержащий в своем составе масло-наполнитель), потому что величина вязкости по Муни каучука также ниже. Результаты по твердости в Примерах 5 и 6 являются довольно схожими с Примером 4 и 3. Результаты по устойчивости к истиранию демонстрируют значительное улучшение вулканизированных композиций из Примеров 5 и 6, в сравнении с Примером 4 и 3.

Результаты по tan δ при 0°C и 60°C, приводимые в Таблице 6, демонстрируют, что эксплуатационные характеристики сцепления с влажным покрытием для вулканизированной композиции из Примера 6 лучше, по сравнению с Примером 5 и схожи в отношении Примеров 4 и 3. Эксплуатационные характеристики сопротивления качению (tan δ при 60°C) схожи, в отношении Примеров 4-6.

Композиции, содержащие в своем составе диоксид кремния и каучук из Примеров 4-6.

Каучуки из Примеров 4-6 используют при изготовлении композиций, содержащих в своем составе диоксид кремния, в мини-смесителе в соответствии с рецептурами, приводимыми в Таблице 3. Масла, используемые в составе для получения композиций, содержащих в своем составе диоксид кремния, являются такими же, как используемые в составе каучука, например нафтеновые масла из Примера 4, обычное соевое масло из Примера 5, а также эпоксидированное соевое масло из Примера 6. Результаты продемонстрированы в Таблице 7.

Результаты для вулканизатов, содержащих в своем составе диоксид кремния, получаемых с использованием каучуков из Примеров 4 и 5:

Вулканизированная композиция, содержащая в своем составе диоксид кремния, изготовленная с использованием каучука из Примера 4 (функционализированный каучук, содержащий в своем составе масло-наполнитель), не демонстрирует миграцию масла на поверхность после усадки при сжатии, так же, как и вулканизированная композиция, содержащая в своем составе диоксид кремния, изготовленная с использованием каучука из Примера 5 (функционализированный каучук, содержащий в своем составе обычное соевое масло) и из Примера 6 (функционализированный каучук, содержащий в своем составе эпоксидированное соевое масло).

Результаты, приводимые в Таблице 7, демонстрируют, что величины модуля упругости вулканизированных композиций, содержащих в своем составе диоксид кремния, из Примера 5 и Примера 6 (93,2 и 96,2 соответственно) уступают, по сравнению с Примером 4 (126,7), потому что величина вязкости по Муни каучука также ниже, но находится на том же уровне. Если сравнивать с вулканизированной композицией, содержащей в своем составе диоксид кремния, на основе стандартного каучука, содержащего в своем составе масло-наполнитель, из Примера 1, приводимым в Таблице 5 (92,0), хотя величина вязкости по Муни каучука в данном случае (Пример 1 в Таблице 5) выше. Напряжение при разрушении и прочность на разрыв вулканизированной композиции, содержащей в своем составе диоксид кремния, из Примера 6 демонстрируют более лучшие эксплуатационные характеристики, по сравнению с Примерами 4 и 5, а также по сравнению с вулканизированной композицией, содержащей в своем составе диоксид кремния, из Примера 1 (стандартный каучук, содержащий в своем составе масло-наполнитель) в Таблице 5.

Другими важными характеристиками композиций для изготовления шин являются устойчивость к истиранию, tan δ при 0°C и tan δ 60°C, которые обозначают среднее сопротивление изнашиванию (износостойкость), сцепление с влажным покрытием (безопасность) и сопротивление качению (экономия топлива), соответственно. Результаты по данным 3 характеристикам приводятся в Таблице 7 для вулканизированной композиции, содержащей в своем составе диоксид кремния, из Примера 6 (функционализированный каучук, содержащий в своем составе эпоксидированное соевое масло) характеризуют более лучшие эксплуатационные характеристики, по сравнению с вулканизированными композициями, содержащими в своем составе диоксид кремния, из Примеров 4 и 5, а также по сравнению с вулканизированными композициями, содержащими в своем составе диоксид кремния, из Примера 1 (стандартный каучук, содержащий в своем составе масло-наполнитель), приводимых в Таблице 5.

Улучшение указываемых характеристик вулканизированной композиции, содержащей в своем составе диоксид кремния, из Примера 6, является показателем хорошего полимер-масляного взаимодействия в случае, когда оба являются функционализированными, которые представляют собой продукт функционализации каучука, наполненного функционализированным возобновляемым маслом, в соответствии с настоящим изобретением.

Изобретение относится к маслонаполненному функционализированному стирол-бутадиеновому сополимеру, в котором функционализованный стирол-бутадиеновый сополимер содержит 15-50 мас.%, в расчете на 100 мас.% сополимера, повторяющихся структурных звеньев на основе стирола, 42-80 мас.%, в расчете на 100 мас.% сополимера, повторяющихся структурных звеньев на основе бутадиена, и 5-43 мас.%, в расчете на 100 мас.% сополимера, структурных звеньев на основе, по меньшей мере, одного функционального мономера, и причем, по меньшей мере, одно масло-наполнитель представляет собой масло на основе растительных масел, причем функциональный мономер выбран из группы, состоящей из мономеров на основе акрилата, а также к способу его получения. Также изобретение относится к каучуковой композиции, содержащей указанный сополимер и применению ее для производства технических изделий. Технический результат – улучшение химической переработки в условиях предприятий, специализирующихся на каучуковом компаундировании. 4 н. и 12 з.п.ф-лы,7 табл., 6 пр.

1. Маслонаполненный функционализированный стирол-бутадиеновый сополимер, в котором функционализованный стирол-бутадиеновый сополимер содержит 15-50 масс. % в расчете на 100 масс. % сополимера повторяющихся структурных звеньев на основе стирола, 42-80 масс. % в расчете на 100 масс. % сополимера повторяющихся структурных звеньев на основе бутадиена и 5-43 масс. % в расчете на 100 масс. % сополимера структурных звеньев на основе по меньшей мере одного функционального мономера, и причем по меньшей мере одно масло-наполнитель представляет собой масло на основе растительных масел, причем функциональный мономер выбран из группы, состоящей из мономеров на основе акрилата.

2. Сополимер по п. 1, в котором функциональный мономер полимеризован со стирольным мономером и бутадиеновым мономером с образованием функционализированного сополимера, следовательно, представляющего собой функционализированный терполимер.

3. Сополимер по п. 2, содержащий 0,3-10 масс. %, предпочтительно 0,5-5,0 масс. % и более предпочтительно 0,7-3,5 масс. % в расчете на 100 масс. % сополимера, повторяющихся структурных звеньев на основе функционального мономера.

4. Сополимер по п. 3, в котором функционализованный сополимер характеризуется величиной вязкости по Муни (ML 1+4 при 100°С), составляющей 35-65, предпочтительно 40-60, и величиной средней молекулярной массы (Mw), определяемой с помощью метода ГПХ (гель-проникающей хроматографии) и составляющей 100000-2200000 г/моль, предпочтительно составляющей 200000-900000 г/моль.

5. Сополимер по любому из пп. 1-4, в котором функциональный мономер выбран из группы, состоящей из глицидилметакрилата, глицидилакрилата, гидроксипропилметакрилата, гидроксиэтилметакрилата, акрилонитрила, метакрилоксипропилтриметоксисилана, метакрилоксипропилтриизопропоксисилана или метакрилоксисилана.

6. Сополимер по п. 1, в котором масло-наполнитель выбирают из группы, состоящей из соевого масла, хлопкового масла, касторового масла, пальмового масла, льняного масла, кокосового масла, подсолнечного масла, соснового масла, кукурузного масла, оливкового масла, арахисового масла, рапсового масла, канолового масла, кунжутового масла, масла из рисовых отрубей, ятрофового масла, а также их смесей.

7. Сополимер по п. 6, в котором масло-наполнитель подвергают переэтерификации, предпочтительно подвергают эпоксидированию.

8. Сополимер по п. 6, в котором масло-наполнитель используют в количестве, составляющем 25-42 phr (частей на сто частей каучука), предпочтительно в количестве, составляющем 37,5 phr.

9. Способ получения маслонаполненного функционализированного стирол-бутадиенового сополимера по любому из пп. 1-8, включающий стадии:

(1а) эмульсионной полимеризации стирола, бутадиена и функционального мономера с использованием буферной системы и контроля уровня значения рН латекса в диапазоне 8,5-9,5, где буферную систему выбирают из группы, состоящей из двунатрий гидрофталата/натрий дигидроортофосфата, уксусной кислоты/ацетата натрия, борной кислоты/тетрабората натрия, двузамещенного фосфата натрия/гидроксида натрия, мононатрийфосфата/фосфорной кислоты, дигидроортофосфата калия/гидроксида натрия, двунатрий фосфата/фосфорной кислоты, мононатрийфосфата/гидроксида натрия, борной кислоты/гидроксида натрия, двукалий гидрофталата/дигидроортофосфата калия, дигидроортофосфата калия/гидроксида натрия, тетрабората натрия/соляной кислоты, карбоната натрия/гидрокарбоната натрия, двунатрий фосфата/фосфорной кислоты, фосфата калия/гидроксида калия, тетрабората натрия/гидроксида натрия, бикарбоната натрия/гидроксида натрия, гидроортофосфата натрия/гидроксида натрия, хлорида калия/гидроксида натрия; и

(2) смешивание сополимера, получаемого на стадии (1a), с по меньшей мере одним маслом-наполнителем на основе растительных масел.

10. Способ по п.9, в котором по меньшей мере одно масло-наполнитель представляет собой масло-наполнитель на основе эпоксидированного растительного масла.

11. Способ по п. 9 или 10, в котором функциональный мономер выбирают из группы, состоящей из мономеров на основе акрилата, выбранных из глицидилметакрилата, глицидилакрилата, гидроксипропилметакрилата, гидроксиэтилметакрилата, акрилонитрила, метакрилоксипропилметоксисилана, метакрилоксипропилтриизопропоксисилана и метакрилоксисилана.

12. Способ по п. 9 или 10, в котором масло-наполнитель выбирают из группы, состоящей из соевого масла, хлопкового масла, касторового масла, пальмового масла, льняного масла, кокосового масла, подсолнечного масла, соснового масла, кукурузного масла, оливкового масла, арахисового масла, рапсового масла, канолового масла, кунжутового масла, масла из рисовых отрубей, ятрофового масла или их смесей.

13. Способ по п. 12, в котором масло-наполнитель подвергают переэтерификации в смеси, содержащей сложный этиловый эфир жирных кислот в интервале 5-60 масс. %, диглицерид в интервале 40-80 масс. % и триглицерид в интервале 0,01-99,9 масс. %, предпочтительно, получая в результате композицию, состоящую из сложного этилового эфира жирных кислот в интервале 35-48 масс. %, диглицеридов в интервале 50-75 масс. % и триглицеридов в интервале 0,01-50 масс. %, и более предпочтительно, получая в результате композицию, состоящую из сложного этилового эфира жирных кислот в интервале 40-44 масс. %, диглицеридов в интервале 56-60 масс. % и триглицеридов в интервале 0,01 до 4 масс. %, в расчете на 100 масс. % смеси.

14. Способ по п. 13, в котором переэтерифицированное масло-наполнитель подвергают эпоксидированию при этом степени эпоксидирования 2,5-4,5% и предпочтительно 3,3-3,5%.

15. Каучуковая композиция, содержащая сополимер по любому из пп. 1-8, и по меньшей мере один вид углеродной сажи и/или по меньшей мере один вид диоксида кремния.

16. Применение каучуковой композиции по п.15 для производства технических изделий, предпочтительно шин, протекторов, конвейерных лент, обувных подошв, трубопроводов, ковров, шлангов и формованных изделий.

| EP 1184415 A2 ( JSR CORP), 06.03.2002 | |||

| KANNIKA SAHAKARO ET AL: "Eppoxidized natural oils as the alternative safe process oils in rubber compouns", RUBBER CHEMISTRY AND TECHNOLOGY, AMERICAN CHEMICAL SOCIETY, RUBBER DIVISION, US, vol | |||