Изобретение относится к нефтяной и газовой промышленности, а именно к производству химических реагентов для обработки буровых растворов.

Известны способы получения реагента для обработки глинистых буровых растворов [SU, а.с, №581134, кл. C09K 7/02, 1977, SU, а.с. №1186630, кл. C09K 7/02, 1985] путем конденсации лигносульфонатов, например сульфитно-спиртовой барды, с формалином и фенолом или водным слоем кубового остатка производства этилацетата [SU, пат. №1663004, кл. C09K 7/02, 1991] в кислой среде с последующей нейтрализацией едким натром.

Однако реагенты, получаемые этими способами, обладают недостаточной степенью термостойкости, например, при 5-6 часовой выдержке при 150°С теряют разжижающую способность и способность снижать фильтрацию глинистых растворов.

Наиболее близким техническим решением к заявляемому является способ получения лигносульфонатного реагента для обработки бурового раствора (Патент РФ №2098447, кл. C09K 7/02, 1997), заключающийся в нагревании и перемешивании реакционной смеси при температуре 60-70°С, далее конденсации при температуре 80-95°С с последующей нейтрализацией едким натром, причем реакционную смесь берут при следующем соотношении ингредиентов, мас. %: лигносульфонат 94-95, формалин 2-3, серная кислота 3-4.

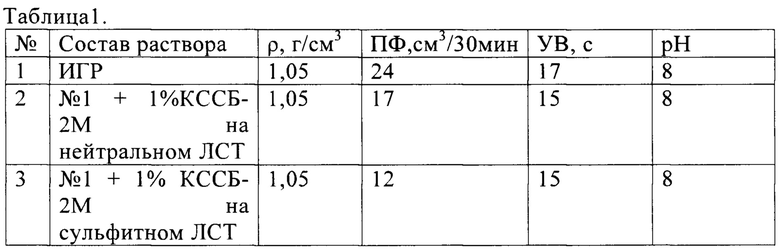

Недостатком способа является невысокая разжижающая способность и низкая способность к снижению фильтрации глинистых растворов, что особенно видно при получении КССБ на основе нейтрально-сульфитного лигносульфоната (табл.1).

* выборка из 5 параллельных по каждому измерению

Технической задачей предлагаемого решения является получение лигносульфонатного реагента, усиливающего свое влияние на фильтрацию и структурно-механические свойства глинистых растворов на основе низкореакционного нейтрально-сульфитного лигносульфоната.

Технический результат достигается тем, что при заявляемом способе получения лигносульфонатного реагента предварительно лигносульфонат смешивают с этидроновой кислотой в количестве 10% от веса лигносульфоната в пересчете на моногидрат, смесь перемешивают, нагревают до 60-70°С, добавляют 3% формалин в количестве 2,4% от веса лигносульфоната в пересчете на безводный формальдегид.

Предлагаемый способ получения реагента для буровых растворов реализуется следующим образом. В 6 м3 эмалированный реактор загружается лигносульфонат, затем этидроновая кислота в количестве 10% от веса лигносульфоната в пересчете на моногидрат, смесь перемешивается, нагревается и при t=60-70°С добавляется 3%-ный формалин в количестве 2,4% от веса лигносульфоната в пересчете на безводный формальдегид. Температура смеси поднимается до 80°С, выдерживается в течение 1 ч, затем подъем температуры до 95°С с выдержкой в течение 1,5-2 ч. Затем продукт нейтрализуют едким натром (40-43%) до рН 7-9. Готовый продукт упаривают на установке сушки.

В лаборатории завода была проведена серия опытов по получению лигносульфонатного реагента по заявляемому способу.

Количество загружаемых реагентов и результаты приведены в таблице. Лигносульфонат соответствовал ТУ 13-0281036-05-89, формалин ГОСТ 1625-89.

Проверка качества полученных смесей проводится по стандартным методикам. Глинистый раствор 5% концентрации готовится из глинопорошка марки ПМБВ. В таблице представлено влияние полученного реагентов на основе нейтрально-сульфитного лигносульфонатов с применением этидроновой кислоты на параметры глинистого раствора.

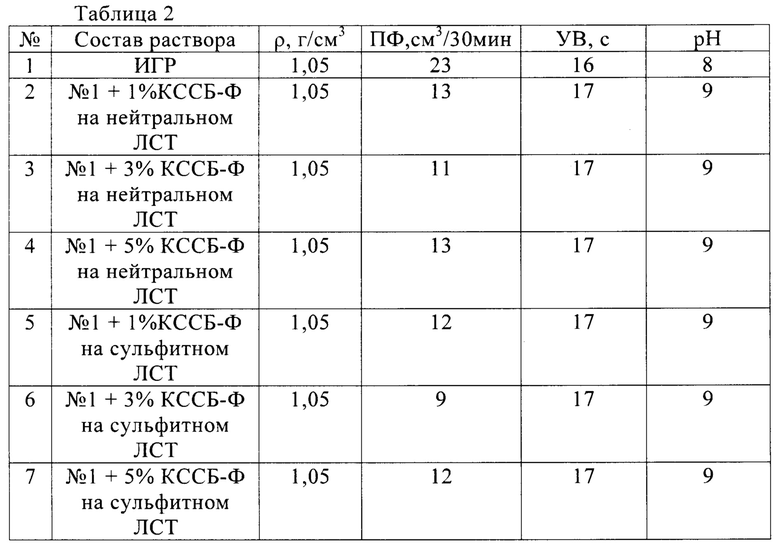

В таблице 2 приведены оптимальные данные из выборки в 20 измерений при применении этидроновой кислоты (ЭД) в качестве модифицирующего агента для сульфитного и нейтрально-сульфитного лигносульфонатов.

При внесении реагента ЭД в реакционную зону процесса в количестве 10% без применения серной кислоты видно, что 1%-ная добавка КССБ, снижает показатель фильтрации на 43% для нейтрального и на 48% для сульфитного лигносульфонатов; 3%-ная добавка КССБ-Ф - на 52% и 60% соответственно, 5% - также на 43% для нейтрального и на 52 для сульфитного лигносульфонатов.

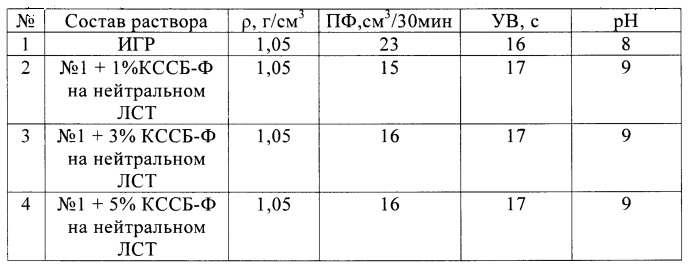

При внесении реагента ЭД в количестве 5% в реакционную зону процесса параметры снижения ПФ снижаются значительно меньше (табл. 3):

Для нейтрально-сульфитного лигносульфоната при использовании в реакционной зоне 5% объемн.: для 1% добавки, ПФ снижается на 35%, 3%-ная добавка снижает ПФ только на 30,5%, 5% - также на 30,5%».

Для сульфитного лигносульфоната: на 39%, на 52% и 47% соответственно.

Видно, что модификация нейтрально-сульфитного лигносульфоната реагентом ЭД позволяет получить качественный целевой продукт КССБ-Ф со снижением показателя фильтрации на 52% с исключением из технологической цепочки применения серной кислоты и использованием реагента ЭД в количестве 10%.

Важным является, что усовершенствованный способ получения КССБ-Ф осуществляется без применения серной кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ БУРОВОГО РАСТВОРА | 2010 |

|

RU2443747C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНОСУЛЬФОНАТНОГО РЕАГЕНТА ДЛЯ ОБРАБОТКИ БУРОВОГО РАСТВОРА | 1995 |

|

RU2098447C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУРОВОГО РАСТВОРА | 2010 |

|

RU2451042C1 |

| Способ получения реагента для обработки буровых растворов | 2020 |

|

RU2738153C1 |

| Способ получения реагента для обработки буровых растворов | 2021 |

|

RU2768208C1 |

| Способ получения реагента для обработки буровых растворов | 1980 |

|

SU956537A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ ГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ | 2023 |

|

RU2825132C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНОСУЛЬФОНАТНОГО РЕАГЕНТА ДЛЯ БУРОВЫХ РАСТВОРОВ | 1998 |

|

RU2152419C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ЛИГНОСУЛЬФОНАТНОГО РЕАГЕНТА ДЛЯ ОБРАБОТКИ БУРОВОГО РАСТВОРА | 2020 |

|

RU2756820C1 |

| Способ получения бурового реагента для глинистых растворов | 2018 |

|

RU2708428C1 |

Изобретение относится к нефтяной и газовой промышленности, а именно к производству химических реагентов для обработки буровых растворов. Технический результат - усиление влияния лигносульфонатного реагента на фильтрацию и структурно-механические свойства глинистых растворов. Способ получения лигносульфонатного реагента для обработки бурового раствора, включающий нагревание при перемешивании лигносульфоната, формалина, конденсацию лигносульфоната с формалином с последующей нейтрализацией смеси едким натром, отличающийся тем, что предварительно лигносульфонат смешивают с этидроновой кислотой в количестве 10% от веса лигносульфоната в пересчете на моногидрат, смесь перемешивают, нагревают до 60-70°С, добавляют 3%-ный формалин в количестве 2,4% от веса лигносульфоната в пересчете на безводный формальдегид. 3 табл.

Способ получения лигносульфонатного реагента для обработки бурового раствора, включающий нагревание при перемешивании лигносульфоната, формалина, конденсацию лигносульфоната с формалином с последующей нейтрализацией смеси едким натром, отличающийся тем, что предварительно лигносульфонат смешивают с этидроновой кислотой в количестве 10% от веса лигносульфоната в пересчете на моногидрат, смесь перемешивают, нагревают до 60-70°С, добавляют 3%-ный формалин в количестве 2,4% от веса лигносульфоната в пересчете на безводный формальдегид.

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНОСУЛЬФОНАТНОГО РЕАГЕНТА ДЛЯ ОБРАБОТКИ БУРОВОГО РАСТВОРА | 1995 |

|

RU2098447C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНОСУЛЬФОНАТНОГО РЕАГЕНТА ДЛЯ БУРОВЫХ РАСТВОРОВ | 1998 |

|

RU2152419C1 |

| Состав для получения конденсированного лигносульфоната для глинистых буровых растворов | 1989 |

|

SU1663004A1 |

| Реагент для обработки буровых растворов | 1989 |

|

SU1759845A1 |

| US 4447339 A1, 08.05.1984 | |||

| ПАУС К.Ф | |||

| Буровые растворы, Москва, "Недра", 1973, с | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2019-12-13—Публикация

2018-07-30—Подача