Изобретение относится к области гидроизоляционных строительных материалов, а именно - к составам и способам получения мастик полимерных гидроизоляционных, которые могут быть использованы в строительстве для гидроизоляции плоских и наклонных кровель бетонных и металлических, для гидроизоляции фундаментов, сооружений, трубопроводов и других конструкций, для химической защиты бетонных (железобетонных), металлических конструкций от воздействия осадков, грунтовых вод и атмосферных воздействий.

Из исследованного уровня техники заявителем выявлено изобретение по патенту RU2160293 «Гидроизоляционная мастика». Сущностью является гидроизоляционная мастика, включающая бутилкаучук, растворитель, отличающаяся тем, что она дополнительно содержит смесь крекинг-остатка висбрекинга и гудрона арланской нефти в соотношении 1:4, жидкий бутадиен-стирольный каучук, шлам от производства сульфонатной присадки и смесь экстракта селективной очистки третьей масляной фракции и деасфальтизата в соотношении 1:1 при следующем соотношении компонентов, масс.%:

Недостатком известного технического решения является то, что известная мастика имеет недостаточно высокую условную прочность при разрыве и использование нестабильных компонентов, таких как смесь экстракта селективной очистки третьей масляной фракции и деасфальтизата, а также шлам от производства сульфонатной присадки.

Известно изобретение по патенту RU 2325586 «Изоляционная битумно-полимерная мастика». Сущностью является изоляционная битумно-полимерная мастика, включающая смесь битумов БНД-60/90 и БН-70/30, термоэластопласт и нефтеполимерную смолу, отличающаяся тем, что в мастику дополнительно введен полибутадиеновый низкомолекулярный каучук, при этом мастика имеет следующий состав компонентов, масс.%: битум БНД-60/90 7-14, битум БН-70/30 60-85, термоэластопласт 4-12, нефтеполимерная смола 2-10, полибутадиеновый низкомолекулярный каучук 5-10.

Недостатком известной мастики является то, что требуется более длительный разогрев при ее использовании, так как в составе присутствует очень вязкий дорожный битум. Помимо этого, в составе присутствует дорогостоящий полибутадиеновый низкомолекулярный каучук.

Известно изобретение по авторскому свидетельству SU 1826510 «Композиция для покрытия», сущностью является композиция для покрытия, включающая связующее, бакелитовый лак, пластификатор, ацетон, отличающийся тем, что, с целью увеличения срока службы защитного покрытия от действия радионуклидов при использовании его для наружных работ, в качестве связующего она содержит поливинилбутираль, в качестве пластификатора дибутилфталат и дополнительно канифоль и 35%-ный раствор соляной кислоты при следующем соотношении компонентов, масс.%:

Недостатками известного технического решения по сравнению с заявленным техническим решением являются низкие значения прочности при разрыве, относительного удлинения при разрыве. Помимо этого, в известном составе используется концентрированная соляная кислота, что затрудняет производство по причине того, что концентрированная кислота на воздухе «дымит», так как выделяющийся газообразный HCl образует с водяным паром мельчайшие капельки соляной кислоты.

Известно изобретение по патенту RU 2345107 «Полимерно-битумная мастика и способ ее получения». Сущностью является полимерно-битумная мастика, содержащая битум, бутадиенстирольный термоэластопласт, наполнитель, растворитель, отличающаяся тем, что полимерно-битумная мастика дополнительно содержит пластификатор полярного типа - дибутилфталат и пластификатор нефтяной ПН-6К при следующем соотношении масс.%:

Способ получения полимерно-битумной мастики, включающий смешивание в предварительно нагретом битуме бутадиенстирольного термоэластопласта с пластификаторами, отличающийся тем, что подготовленный полимерно-битумный состав подают в устройство для физико-химического совмещения компонентов состава путем перетира криволинейными поверхностями выступов и впадин ротора и статора устройства, а затем подготовленную массу подают в подогреваемый смеситель-накопитель, где производят компаундирование смеси состава наполнителями, растворителями при постоянном перемешивании в соответствии с назначением конечного продукта, путем предварительного определения доз вводимых дополнительных компонентов и последовательности их внесения по предварительно составленной компьютерной программе, причем последовательно обработанную статистически полученную информацию по дозам внесенных компонентов по каждому продукту оценивают по результатам физико-химического анализа контрольных проб и сравнивают с исходной для окончательного расчета необходимых доз компонентов и составления рабочих компьютерных программ выпуска видов продукции.

Недостатками известного технического решения по сравнению с заявленным техническим решением являются:

• по отношению к составу:

- меньшие значения условной прочности;

- меньшие значения относительного удлинения при разрыве;

- меньшие значения прочности сцепления с металлом;

- высокое значение водопоглощения в течение 24 ч;

- меньший температурный диапазон эксплуатации до значений отсутствия трещин - до минус 40°С, и теплостойкости - до плюс 100°С;

• по отношению к способу:

- более энергозатратная технология, за счет применения высоких температур для смешивания компонентов - до плюс 160°С;

- более сложная технология, за счет большого количества технологических приемов с использованием устройства роторного типа с числом оборотов ротора 4500-5000 об/мин для физико-химического совмещения компонентов.

Выявленные аналоги совпадают с заявленным техническим решением по отдельным совпадающим признакам, поэтому прототип не выявлен и формула изобретения составлена без ограничительной части.

Технической проблемой, решаемой заявленным изобретением, и его техническим результатом является расширение арсенала средств указанного назначения путем разработки состава мастики полимерной гидроизоляционной и способа ее получения, при этом достигается по сравнению с аналогами:

- повышение условной прочности;

- повышение относительного удлинения при разрыве;

- повышение прочности сцепления с металлом;

- снижение водопоглощения;

- расширение температурного диапазона эксплуатации до значений отсутствия трещин и повышение теплостойкости;

- меньшая энергозатратность за счет более низких температур получения;

- упрощение технологии за счет снижения количества технологических приемов и их упрощения.

Сущностью заявленного технического решения является мастика полимерная гидроизоляционная, включающая блок-сополимер типа стирол-бутадиен-стирол линейного типа, органический растворитель толуол нефтяной и добавку-сшиватель поливинилбутираль, при следующем соотношении компонентов, масс.%: блок-сополимер типа стирол-бутадиен-стирол линейного типа 15-17, толуол нефтяной 78-80, поливинилбутираль 3-5. Способ получения мастики полимерной гидроизоляционной по п.1, заключающийся в том, что блок-сополимер типа стирол-бутадиен-стирол линейного типа в количестве 15-17 масс.% подают в нагреватель, где подогревают до температуры 80-90°С, далее подогретый блок-сополимер типа стирол-бутадиен-стирол линейного типа засыпают в смесительный реактор при постоянном перемешивании, подают органический растворитель толуол нефтяной в количестве 78-80 масс.%, затем смесь перемешивают при температуре 80-90°С в течение 2-х часов до полного растворения блок-сополимера типа стирол-бутадиен-стирол линейного типа, далее добавляют добавку-сшиватель поливинилбутираль в количестве 3-5 масс.%, после чего продолжают перемешивание при температуре 80-90°С в течение 1 часа, далее полученную мастику полимерную гидроизоляционную охлаждают при комнатной температуре.

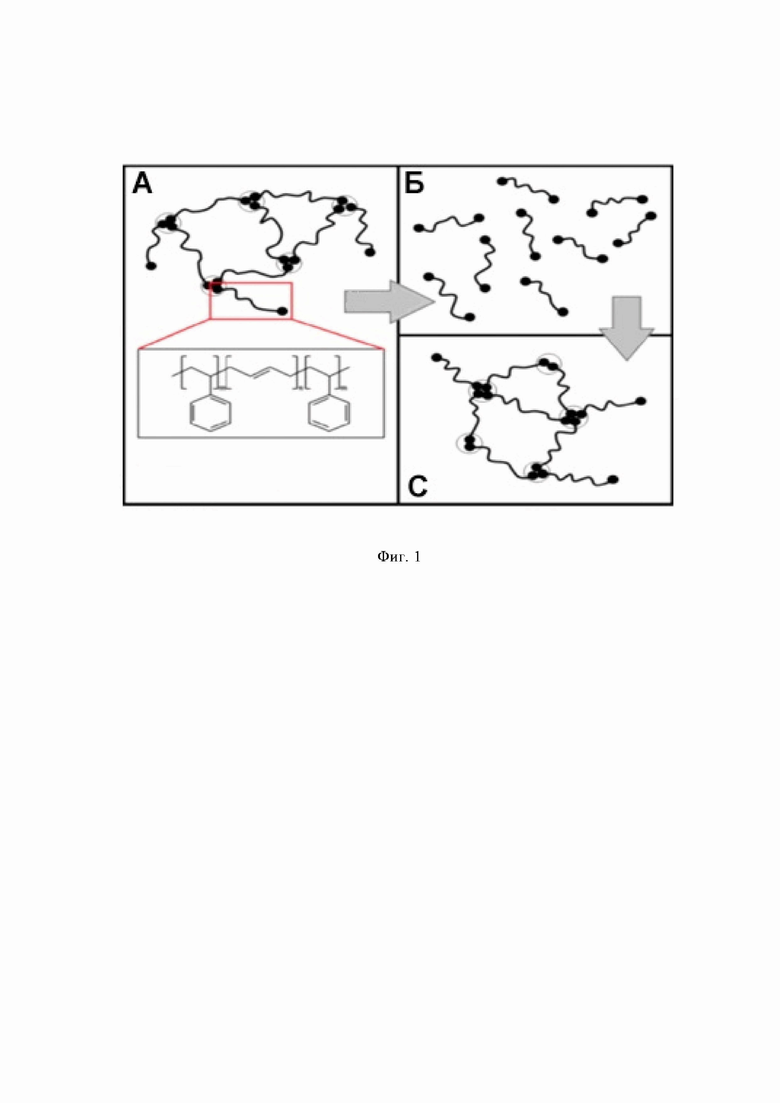

Заявленное техническое решение иллюстрируется на фиг. 1, фиг. 2.

На фиг. 1 представлен схематичный процесс получения заявленной мастики полимерной гидроизоляционной, где:

А - строение блок-сополимера типа стирол-бутадиен-стирол (СБС) линейного типа,

Б - одиночные стирол-стирольные и бутадиен-стирольные звенья,

В - эластичная структурная матрица.

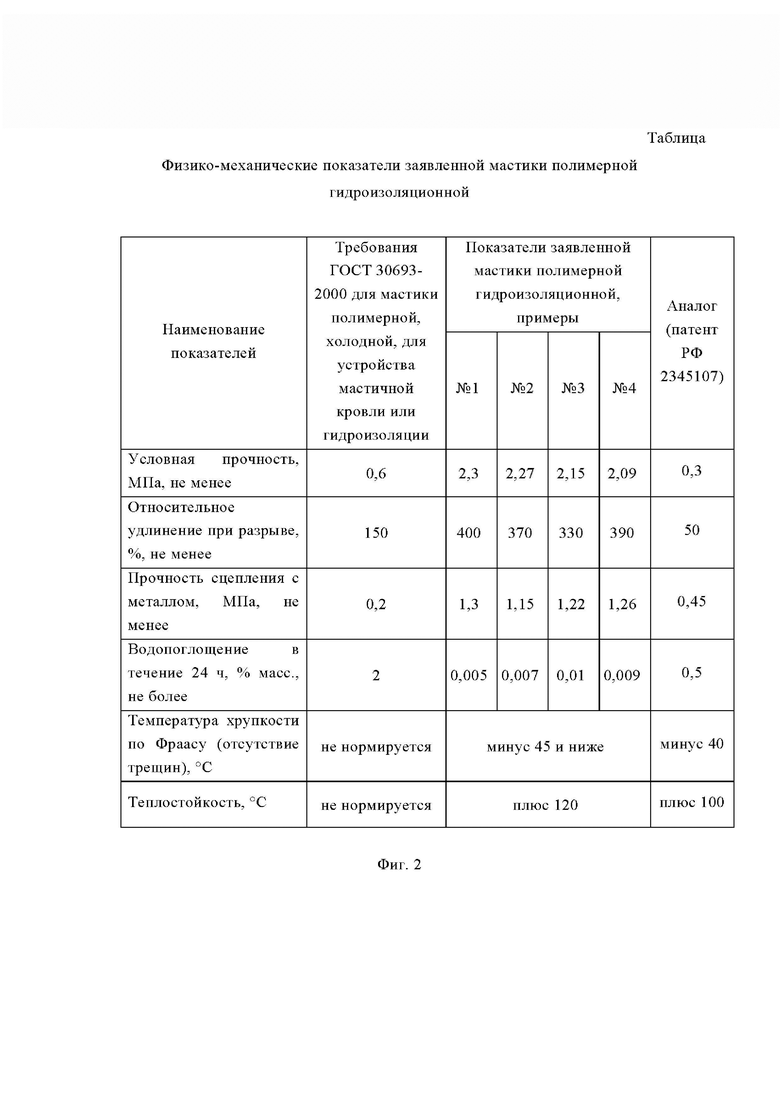

На фиг. 2 представлена Таблица физико-механических показателей заявленной мастики полимерной гидроизоляционной.

Далее заявителем приведено описание заявленного технического решения.

Выявленная техническая проблема и заявленный технический результат достигается за счет того, что получают заявленную мастику полимерную гидроизоляционную (далее - заявленная мастика) по заявленному способу.

Для обеспечения повышения теплостойкости, растяжимости и эластичности заявленной мастики используют блок-сополимер типа стирол-бутадиен-стирол (СБС) линейного типа тройных цепей с двухфазным строением жестких полистирольных доменов (дисперсная фаза) в гибкой полибутадиеновой матрице, который представлен на фиг.1А.

При этом СБС линейного типа предварительно пластифицируют в органическом растворителе, в качестве которого используют толуол нефтяной, при этом полистирольные домены распадаются на одиночные стирол-стирольные и бутадиен-стирольные звенья, которые представлены на фиг.1Б.

В качестве добавки-сшивателя используют поливинилбутираль, обеспечивающий сшивание образованных стирол-стирольных и бутадиен-стирольных звеньев в более жесткую и при этом эластичную структурную матрицу, которая представлена на фиг.1В.

При этом заявленная мастика имеет свойства, позволяющие использовать ее в заявленном назначении, а именно - в строительстве для гидроизоляции плоских и наклонных кровель бетонных и металлических, для гидроизоляции фундаментов, сооружений, трубопроводов и других конструкций, для химической защиты бетонных (железобетонных), металлических конструкций.

Далее заявителем приведена характеристика исходных материалов.

1. Блок-сополимер типа стирол-бутадиен-стирол (СБС) линейного типа - сополимер с линейно замкнутыми полимерными цепями, в которые входят группы бутадиена и стирола. Характеризуется большим пределом прочности, эластичностью и технологичностью. Является товарным продуктом [https://www.rusplast.com/catalog/styrene-butadiene-styrene-rubber/20346/].

2. Толуол нефтяной - ароматический растворитель, который получается в процессе каталитического риформинга бензиновых фракций, а также при пиролизе нефтяных продуктов. Представляет собой прозрачную жидкость, закипает при 110°С, имеет плотность 0,87 г/см³, не замерзает, горит с образованием коптящего пламени. Является товарным продуктом [https://binagroup.ru/katalog/rastvoriteli-bazovye/toluol-neftyanoy].

3. Поливинилбутираль - твердая порошковая смесь белого оттенка, являющаяся смесью масляных альдегидов. Это синтетическое полимерное вещество, используемое для изготовления растворов и клеевых основ и антикоррозионных покрытий. Является товарным продуктом [https://al-him.ru/polivinilbutiral.html].

Получение заявленной мастики осуществляют заявленным способом следующим образом.

Блок-сополимер типа стирол-бутадиен-стирол (СБС) линейного типа в количестве 15-17 масс.% подают в нагреватель, где подогревают до температуры 80-90°С.

Далее подогретый СБС линейного типа засыпают в смесительный реактор при постоянном перемешивании.

Далее в смесительный реактор подают органический растворитель толуол нефтяной в количестве 78-80 масс.% для пластификации СБС линейного типа.

Далее перемешивают СБС линейного типа и толуол нефтяной в течение 2-х часов до полного растворения СБС линейного типа. Температуру смеси при этом поддерживают 80-90°С.

Далее после получения гомогенного состояния смеси добавляют добавку-сшиватель поливинилбутираль в количестве 3-5 масс.%, после чего продолжают перемешивание с поддержанием температуры 80-90°С в течение 1 часа.

Далее смесь охлаждают при комнатной температуре.

Получают заявленную мастику полимерную гидроизоляционную, содержащую, масс.%: блок-сополимер типа стирол-бутадиен-стирол линейного типа 15-17, толуол нефтяной 78-80, поливинилбутираль 3-5.

Далее приводятся примеры осуществления заявленного технического решения.

Для экспериментальной проверки заявленной мастики по заявленному способу были приготовлены 4 варианта мастики с различным содержанием компонентов и при различных условиях получения в заявленных интервалах.

Пример 1. Получение заявленной мастики со следующими соотношениями компонентов: СБС линейного типа - 15 масс.%, толуол нефтяной - 80 масс.%, поливинилбутираль - 5 масс.%

В лабораторный нагреватель помещают 15 масс.% (например, 0,15 кг) СБС линейного типа, например, марки Л 30-01, где разогревают при перемешивании, например, до 80°С, например, с помощью электрической мешалки. Далее подогретый СБС линейного типа засыпают в смесительный реактор при постоянном перемешивании. Далее в смесительный реактор добавляют при перемешивании 80 масс.% (например, 0,80 кг) толуола нефтяного. Затем перемешивают СБС линейного типа и толуол нефтяной в течение 2-х часов до полного растворения СБС линейного типа при температуре, например, 80°С. Далее после получения гомогенного состояния смеси добавляют 5 масс.% (например, 0,05 кг) добавки-сшивателя поливинилбутираля, например, марки КА, после чего продолжают перемешивание с поддержанием температуры, например, 80°С в течение 1 часа. Далее смесь охлаждают при комнатной температуре.

Получают 1 кг заявленной мастики.

Определяют физико-механические показатели на соответствие требованиям ГОСТ 30693-2000 «Мастики кровельные и гидроизоляционные». Результаты представлены в Таблице на фиг. 2.

Пример 2. Получение заявленной мастики со следующими соотношениями компонентов: СБС линейного типа - 17 масс.%, толуол нефтяной - 80 масс.%, поливинилбутираль - 3 масс.%

В лабораторный нагреватель помещают 17 масс.% (например, 0,17 кг) СБС линейного типа, например, марки 330Л, где разогревают при перемешивании, например, до 90°С, например, с помощью электрической мешалки. Далее подогретый СБС линейного типа засыпают в смесительный реактор при постоянном перемешивании. Далее в смесительный реактор добавляют при перемешивании 80 масс.% (например, 0,80 кг) толуола нефтяного. Затем перемешивают СБС линейного типа и толуол нефтяной в течение 2-х часов до полного растворения СБС линейного типа при температуре, например, 90°С. Далее после получения гомогенного состояния смеси добавляют 3 масс.% (например, 0,03 кг) добавки-сшивателя поливинилбутираля, например, марки ПШ, после чего продолжают перемешивание с поддержанием температуры, например, 90°С в течение 1 часа. Далее смесь охлаждают при комнатной температуре.

Получают 1 кг заявленной мастики.

Определяют физико-механические показатели на соответствие требованиям ГОСТ 30693-2000 «Мастики кровельные и гидроизоляционные». Результаты представлены в Таблице на фиг. 2.

Пример 3. Получение заявленной мастики со следующими соотношениями компонентов: СБС линейного типа - 16 масс.%, толуол нефтяной - 80 масс.%, поливинилбутираль - 4 масс.%

В лабораторный нагреватель помещают 16 масс.% (например, 0,16 кг) СБС линейного типа, например, марки Л 30-01А, где разогревают при перемешивании, например, до 80°С, например, с помощью электрической мешалки. Далее подогретый СБС линейного типа засыпают в смесительный реактор при постоянном перемешивании. Далее в смесительный реактор добавляют при перемешивании 80 масс.% (например, 0,80 кг) толуола нефтяного. Затем перемешивают СБС линейного типа и толуол нефтяной в течение 2-х часов до полного растворения СБС линейного типа при температуре, например, 80°С. Далее после получения гомогенного состояния смеси добавляют 4 масс.% (например, 0,04 кг) добавки-сшивателя поливинилбутираля, например, марки ЛА, после чего продолжают перемешивание с поддержанием температуры, например, 80°С в течение 1 часа. Далее смесь охлаждают при комнатной температуре.

Получают 1 кг заявленной мастики.

Определяют физико-механические показатели на соответствие требованиям ГОСТ 30693-2000 «Мастики кровельные и гидроизоляционные». Результаты представлены в Таблице на фиг. 2.

Пример 4. Получение заявленной мастики со следующими соотношениями компонентов: СБС линейного типа - 17 масс.%, толуол нефтяной - 78 масс.%, поливинилбутираль - 5 масс.%

В лабораторный нагреватель помещают 17 масс.% (например, 0,17 кг) СБС линейного типа, например, марки Л 30-01, где разогревают при перемешивании, например, до 85°С, например, с помощью электрической мешалки. Далее подогретый СБС линейного типа засыпают в смесительный реактор при постоянном перемешивании. Далее в смесительный реактор добавляют при перемешивании 78 масс.% (например, 0,78 кг) толуола нефтяного. Затем перемешивают СБС линейного типа и толуол нефтяной в течение 2-х часов до полного растворения СБС линейного типа при температуре, например, 85°С. Далее после получения гомогенного состояния смеси добавляют 5 масс.% (например, 0,05 кг) добавки-сшивателя поливинилбутираля, например, марки КБ, после чего продолжают перемешивание с поддержанием температуры, например, 85°С в течение 1 часа. Далее смесь охлаждают при комнатной температуре.

Получают 1 кг заявленной мастики.

Определяют физико-механические показатели на соответствие требованиям ГОСТ 30693-2000 «Мастики кровельные и гидроизоляционные». Результаты представлены в Таблице на фиг. 2.

Как видно из Таблицы на фиг. 2, все показатели полученной мастики полимерной гидроизоляционной с заявленными компонентами и в заявленных интервалах соотношений компонентов удовлетворяют требованиям ГОСТ 30693-2000 «Мастики кровельные и гидроизоляционные», что подтверждает решение выявленной технической проблемы и достижение заявленного технического результата.

Пример 5. Определение температурного диапазона эксплуатации и теплостойкости заявленной мастики

Определение температурного диапазона эксплуатации проводили по методу определения температуру хрупкости по Фраасу согласно ГОСТ 11507-78 «Метод определения температуры хрупкости по Фраасу», например, на анализаторе хрупкости по Фраасу АТХ-03.

Испытание заключается в сгибании и разгибании металлической пластинки, на котором равномерно нанесен испытуемый образец при постепенном понижении температуры в термокамере аппарата для определения температуры хрупкости по Фраасу. При появлении трещины фотодатчик фиксирует температуру и аппарат прекращает дальнейшее испытание.

Заявленная мастика полимерная гидроизоляционная по Примерам 1-4 прошла испытание при минус 45°С без выявления трещин на поверхности.

При этом заявитель поясняет, что заявленная мастика имеет фактически еще более широкий температурный диапазон эксплуатации, так как испытание по настоящему примеру были ограничены возможностями аппарата для определения температуры хрупкости по Фраасу - не ниже минус 45°С.

Определение теплостойкости проводили согласно ГОСТ 2889-90 «Мастика битумная кровельная горячая».

Испытание заключается в том, что испытуемый состав равномерно наносится на металлическую поверхность и выдерживается в сушильном шкафу в течение 5 часов при заданной температуре испытания, после чего образец вынимается и осматривается. Испытание считается выдержанным, если испытуемый образец не потек и не сполз.

Заявленная мастика полимерная гидроизоляционная по Примерам 1-4 прошла испытание при 120°С без подтеков и сползания.

Полученные результаты представлены в Таблице на фиг. 2 и подтверждают решение выявленной технической проблемы и достижение заявленного технического результата.

Основываясь на описанном выше, можно сделать вывод, что заявителем решена техническая проблема и достигнут заявленный технический результат - расширен арсенал известных средств указанного назначения путем получения мастики полимерной гидроизоляционной и разработки способа ее получения, при этом достигнуты по сравнению с аналогом - патентом RU 2345107 и ГОСТом 30693-2000 более высокие физико-механические показатели (см. Таблицу на фиг. 2) за счет заявленной совокупности признаков:

- повышена условная прочность до 2,3 МПа по сравнению с 0,3 МПа у аналога, при требовании ГОСТ не менее 0,6 МПа;

- повышена относительное удлинение при разрыве до 400% по сравнению с 50% у аналога, при требовании ГОСТ не менее 150%;

- повышена прочность сцепления с металлом до 1,3 МПа по сравнению с 0,45 МПа у аналога, при требовании ГОСТ не менее 0,2 МПа;

- снижено водопоглощение в течение 24 ч до 0,005 масс.% по сравнению с 0,5 масс.% у аналога, при требовании ГОСТ не более 2 масс.%;

- расширен температурный диапазон эксплуатации до значений отсутствия трещин - до минус 45°С и ниже по сравнению с минус 40°С у аналога (ГОСТом не нормируется), и повышена теплостойкость - до плюс 120°С по сравнению с плюс 100°С у аналога (ГОСТом не нормируется);

- снижена энергозатратность за счет более низких температур получения - плюс 80-90°С по сравнению с плюс 160°С у аналога;

- упрощена технология за счет за счет снижения количества технологических приемов и их упрощения - применяется только перемешивание при невысоких температурах без использования сложного технологического оборудования.

Заявленная мастика полимерная гидроизоляционная может быть использована для гидроизоляции плоских и наклонных кровель бетонных и металлических, для гидроизоляции фундаментов, сооружений, трубопроводов и других конструкций, для химической защиты бетонных (железобетонных), металлических конструкций при температурах от минус 45°С и ниже до плюс 120°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерно-битумное вяжущее и способ его получения | 2021 |

|

RU2786861C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БИТУМНО-КАУЧУКОВОГО ВЯЖУЩЕГО | 2004 |

|

RU2270846C1 |

| БИТУМНЫЕ ЭМУЛЬСИИ | 2007 |

|

RU2459845C2 |

| Способ и установка непрерывного производства полимерного битумного вяжущего IN-LINE | 2020 |

|

RU2763721C1 |

| МОДИФИКАТОР ДОРОЖНЫХ БИТУМОВ И ПОЛИМЕРНО-БИТУМНОЕ ВЯЖУЩЕЕ НА ЕГО ОСНОВЕ | 2015 |

|

RU2604217C1 |

| ДОРОЖНОЕ ПОКРЫТИЕ | 2001 |

|

RU2202023C1 |

| ПОЛИМЕРНО-БИТУМНЫЙ ВЯЖУЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2412223C2 |

| ПОЛИМЕРНО-БИТУМНОЕ ВЯЖУЩЕЕ | 2013 |

|

RU2562496C2 |

| Резино-полимерно-битумное вяжущее и способ его получения | 2020 |

|

RU2752619C1 |

| Способ получения полимерно-битумного вяжущего на основе вспененного полиуретана | 2017 |

|

RU2648097C1 |

Изобретение относится к области гидроизоляционных строительных материалов. Предложены мастика полимерная гидроизоляционная, содержащая в масс.% 15-17 блок-сополимера типа стирол-бутадиен-стирол линейного типа, 78-80 нефтяного толуола и 3-5 поливинилбутираля, и способ получения предложенной мастики. Технический результат – получение полимерной гидроизоляционной мастики, которая обладает повышенными условной прочностью, относительным удлинением при разрыве, прочностью сцепления с металлом, теплостойкостью, сниженным водопоглощением, увеличенным температурным диапазоном эксплуатации до значений отсутствия трещин, а также при получении используется упрощённая технология получения, требующая меньше энергозатрат. 2 н.п. ф-лы, 2 ил., 5 пр.

1. Мастика полимерная гидроизоляционная, включающая блок-сополимер типа стирол-бутадиен-стирол линейного типа, органический растворитель толуол нефтяной и добавку-сшиватель поливинилбутираль при следующем соотношении компонентов, масс.%:

2. Способ получения мастики полимерной гидроизоляционной по п.1, заключающийся в том, что блок-сополимер типа стирол-бутадиен-стирол линейного типа в количестве 15-17 масс.% подают в нагреватель, где подогревают до температуры 80-90 °С, далее подогретый блок-сополимер типа стирол-бутадиен-стирол линейного типа засыпают в смесительный реактор при постоянном перемешивании, подают органический растворитель толуол нефтяной в количестве 78-80 масс.%, затем смесь перемешивают при температуре 80-90 °С в течение 2 часов до полного растворения блок-сополимера типа стирол-бутадиен-стирол линейного типа, далее добавляют добавку-сшиватель поливинилбутираль в количестве 3-5 масс.%, после чего продолжают перемешивание при температуре 80-90 °С в течение 1 часа, далее полученную мастику полимерную гидроизоляционную охлаждают при комнатной температуре.

| ПОЛИМЕРНО-БИТУМНАЯ МАСТИКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2345107C1 |

| ГИДРОИЗОЛЯЦИОННАЯ МАСТИКА | 2005 |

|

RU2291172C1 |

| WO 2018046593 A1, 15.03.2018 | |||

| DE 202009007356 U1, 26.11.2009 | |||

| RU 2008127496 A, 20.01.2010. | |||

Авторы

Даты

2024-08-26—Публикация

2024-03-07—Подача