Перекрестная ссылка на родственную заявку

Настоящая заявка заявляет приоритет переуступленной тому же самому патентообладателю предварительной патентной заявки США с регистрационным номером 60/858517, поданной 13 ноября 2006 года и озаглавленной «Bituminous Emulsions».

Область техники

Настоящее изобретение относится к битумной эмульсии, характеризующейся улучшенной высокой стабильностью при хранении в сопоставлении с обычно использующимися эмульсиями, при этом упомянутая битумная эмульсия содержит блок-сополимерную композицию, содержащую двухблочный сополимер, характеризующийся высоким уровнем содержания винила, и необязательный блок-сополимер, характеризующийся высоким уровнем содержания винила и выбираемый из линейных трехблочных сополимеров, многолучевых блок-сополимеров, полученных по реакции сочетания, и их смесей, в комбинации с битумом, водой и одной или несколькими системами эмульгаторов, где упомянутый двухблочный сополимер присутствует индивидуально или присутствует при соотношении, большем чем 1:1, в случае объединения с другими упомянутыми сополимерами.

Область техники

Битум представляет собой обычный материал, использующийся при получении материалов дорожного покрытия, кровельного покрытия и других покрытий. Несмотря на пригодность данного материала во многих отношениях он по самой своей природе лишен некоторых физических свойств. Данные физические свойства было бы очень желательно улучшить. В прошлом к битуму добавляли диеновые полимерные каучуки, такие как стирол-бутадиеновый каучук и стирольные блок-сополимерные каучуки, такие как стирол-бутадиен-стирольные и стирол-изопрен-стирольные блок-сополимеры, что кардинально улучшало теплотехнические и механические свойства битумов.

В течение определенного времени также приобрели известность и битумные эмульсии, и дисперсии. Данные эмульсии и дисперсии характеризуются как гетерогенные 2-фазные системы, состоящие из двух несмешиваемых материалов - битума и воды. Битум диспергируют по всему объему непрерывной водной фазы в форме дискретных глобул, которые удерживаются в состоянии суспензии под действием эмульгатора. Такие битумные эмульсии и дисперсии характеризуются широким ассортиментом вариантов использования, таких как в областях применения в дорожном строительстве, плодоводстве и сельском хозяйстве, скользящие покрытия для бетона, защитные покрытия для бетона, трубопроводов и железных конструкций, а также при заделывании трещин и битумизации.

Также известны и битумные эмульсии и дисперсии, которые содержат полимеры. Модифицирование таких эмульсий и дисперсий полимером придает эмульсиям и дисперсиям те же самые преимущества, что и одному только битуму. Обычной практикой является хранение эмульсий в течение определенного периода времени от момента изготовления до момента применения. Однако таким модифицированным эмульсиям и дисперсиям свойственен недостаток, заключающийся зачастую в их недостаточной стабильности (они могут коалесцировать, необратимо флоккулировать или отстаиваться, или взбиваться), коалесцированная битумная фаза обладает неудовлетворительными свойствами после удаления воды при высушивании, и получение таких модифицированных эмульсий и дисперсий при высокой загрузке полимера затруднительно. Таким образом, одна цель для удачной эмульсии заключается в ее стабильности во время периода хранения. Что касается стабильности при хранении, то эмульсии, модифицированные полимером, зачастую демонстрируют нестабильность фаз, что проявляет себя в разделении объемных фаз. При стоянии в течение продолжительных периодов времени могут образовываться различные фазы: нижняя или донная фаза, которая характеризуется повышенным уровнем процентного содержания дисперсной (битумной) фазы, и верхняя или покровная фаза, которая характеризуется повышенным уровнем процентного содержания водной фазы. В соответствии с использованием по всему объему настоящего описания изобретения фраза «стабильность при хранении» относится к данному явлению фазового разделения.

Также известны получение эмульсий и дисперсий полимеров в воде совместно с поверхностно-активным веществом, а после этого добавление получающихся в результате полимерных эмульсий и дисперсий к битуму для получения улучшенных свойств. Добавление полимерных эмульсии или дисперсии к битуму представляет собой способ перемешивания полимера и битума, который не требует наличия специального высокосдвигового высокотемпературного перемешивающего оборудования. В данном случае полимер и битум не перепускают через излишнюю стадию нагревания. Однако в случае использования данного способа зачастую трудно получить модифицированные битумные эмульсии и дисперсии, которые демонстрируют наличие хорошего баланса между стабильностью при хранении, вязкостью и скоростью разрушения после нанесения, что, таким образом, в результате позволило бы получить продукт, который был бы стабильным и простым в нанесении.

Поэтому существует потребность в битумных эмульсиях и дисперсиях, которые характеризуются повышенной степенью стабильности при хранении и являются относительно простыми в переработке и нанесении. Настоящее изобретение предлагает такие эмульсии и дисперсии.

Описание изобретения

Настоящее изобретение предлагает битумные эмульсии для использования в таких областях применения, как дорожное строительство/изготовление дорожного покрытия, которые в сопоставлении с другими известными битумными эмульсиями характеризуются повышенной степенью стабильности при хранении и хорошим балансом между стабильностью при хранении и общими свойствами. В дополнение к этому, блок-сополимеры, использующиеся в битумных эмульсиях настоящего изобретения, не требуют добавления сшивателей, что, таким образом, снижает остроту проблем в сфере охраны окружающей среды и техники безопасности, связанных с использованием таких сшивателей. Говоря более конкретно, эмульсии настоящего изобретения содержат:

(а) битум;

(b) воду;

(с) одну или нескольких систем эмульгаторов; и

(d) блок-сополимерную композицию, содержащую:

(i) двухблочный сополимер, содержащий один блок из моновинилароматического углеводорода и один блок из сопряженного диена и характеризующийся пиковой молекулярной массой в диапазоне от приблизительно 30000 до приблизительно 78000 и уровнем содержания винила в диапазоне от приблизительно 35 до приблизительно 80 мол.% при расчете на количество повторяющихся мономерных звеньев в блоке из сопряженного диена, и

(ii) необязательно один или несколько блок-сополимеров, содержащих, по меньшей мере, два блока из моновинилароматического углеводорода и, по меньшей мере, один блок из сопряженного диена, при этом блок-сополимер выбирают из линейных трехблочных сополимеров, многолучевых блок-сополимеров, полученных по реакции сочетания, и их смесей, причем линейные трехблочные сополимеры имеют пиковую молекулярную массу, которая превышает пиковую молекулярную массу двухблочного сополимера с кратностью в диапазоне от 1,5 до 3,0, а многолучевые блок-сополимеры, полученные по реакции сочетания, имеют пиковую молекулярную массу, которая превышает пиковую молекулярную массу двухблочного сополимера с кратностью в диапазоне от 1,5 до 9,0, и каждый из них характеризуется уровнем содержания винила в диапазоне от приблизительно 35 до приблизительно 80 мол.% при расчете на количество повторяющихся мономерных звеньев в блоке из сопряженного диена,

где в случае присутствия как (i), так и (ii) соотношение между (i) и (ii) является бóльшим, чем 1:1.

Подробное описание изобретения

Настоящее изобретение предлагает битумные эмульсии, характеризующиеся повышенной степенью стабильности при хранении в сопоставлении с другими известными битумными эмульсиями. Битумные эмульсии настоящего изобретения являются в особенности подходящими для использования в широком ассортименте областей применения при дорожном строительстве и изготовлении дорожного покрытия, в том числе в качестве герметиков для проезжей части дороги, материалов для ремонта кровли, замазок, мастик, заполнителей для трещин, и в материалах дорожного покрытия, таких как изоляционные покрытия, щебеночные уплотнения и эмульгированные гидроизоляционные битумные мастики. Что касается настоящего изобретения, то битумные эмульсии предпочтительно будут использоваться в качестве средств для обработки поверхности дорожного покрытия при герметизации и ремонте дорог, проезжих частей дорог, парковочных площадок и других поверхностей с черным верхом, а также в областях применения, связанных с переработкой для вторичного использования. В соответствии с использованием по всему объему настоящего описания изобретения фраза «битумные эмульсии» подразумевает также включение и битумных дисперсий.

В результате использования блок-сополимеров по настоящему изобретению можно получать битумные эмульсии, которые демонстрируют улучшенную высокую стабильность при хранении в сопоставлении с эмульсиями, полученными с использованием полимеров предшествующего уровня техники, таких как полимер Kraton® D1192 и полимер Kraton® D1101.

Битумные эмульсии по настоящему изобретению содержат битумный компонент, которым может быть любой битум естественного происхождения или битум, полученный из нефти. В дополнение к этому, в качестве битумного компонента могут быть использованы нефтяные пеки, полученные по способу крекинга, и каменноугольный деготь, а также смеси различных битумных материалов. Примеры подходящих для использования компонентов включают нижеследующие, но не ограничиваются только ими: дистилляционные битумы или «битумы прямой перегонки», осажденные битумы (например, пропановые битумы), окисленные битумы (например, каталитически окисленный битум), многофракционные битумы и их смеси. Другие подходящие для использования битумные компоненты включают нижеследующие, но не ограничиваются только этими: смеси одного или нескольких данных битумов с удешевителями (разжижителями), такими как нефтяные экстракты, например ароматические экстракты, дистилляты или мазуты, или с маслами. Подходящими для использования битумными компонентами (либо «битумами прямой перегонки», либо «разжиженными битумами») являются те, которые характеризуются пенетрацией в диапазоне от приблизительно 25 до приблизительно 400 единиц при 25°С; поэтому могут быть использованы довольно твердые битумы, характеризующиеся пенетрацией в диапазоне от приблизительно 60 до приблизительно 70 единиц, но в общем случае наиболее удобными для использования являются битум прямой перегонки или дистилляционный битум, характеризующиеся пенетрацией в диапазоне от приблизительно 110 до приблизительно 250 единиц. Могут быть использованы как совместимые, так и несовместимые битумы.

Водой, которая используется в эмульсиях настоящего изобретения, предпочтительно является деминерализованная вода, поскольку минералы в других типах воды могут неблагоприятным образом прореагировать с эмульсионной системой.

В дополнение к битуму, воде и полимерам к эмульсиям настоящего изобретения добавляют одну или несколько систем эмульгаторов. В соответствии с использованием в настоящем документе фраза «система (системы) эмульгатора» включает систему, которая содержит один или несколько одних только эмульгаторов, один или несколько эмульгаторов в комбинации с минеральной кислотой или один или несколько эмульгаторов в комбинации с основанием. В зависимости от типа желательной эмульсии (катионная, анионная или неионная) эмульгатор (эмульгаторы) будут выбирать из: (а) в случае катионных эмульсий, солей жирных аминов, амидоаминов и имидазолинов (или из смесей, содержащих представителей из двух и более семейств, упомянутых для катионных эмульсий, или смесей двух и более эмульгаторов в пределах каждого семейства, упомянутого для катионных эмульсий), при этом наиболее предпочтительными являются амидоамины, такие как Redicote® E9 (коммерчески доступный в компании Akzo Nobel) и Dinoram S (коммерчески доступный в компании Ceca (из Франции)), и (b) в случае анионных эмульсий, солей жирных кислот, канифольных кислот, лигнинсульфонатов, бентонитов и глин (или из смесей, содержащих представителей из двух и более семейств, упомянутых для анионных эмульсий, или смесей двух и более эмульгаторов в пределах каждого семейства, упомянутого для анионных эмульсий), при этом наиболее предпочтительной является олеиновая кислота. При использовании амидоаминов в случае катионных эмульсий для придания первым растворимости в воде необходимо обеспечить их перемешивание и взаимодействие с минеральной кислотой, например хлористо-водородной кислотой, азотной кислотой, фосфорной кислотой или серной кислотой. Кроме того, для достижения растворимости в воде в случае анионных эмульсий обычно используют основания, такие как гидроксид натрия.

Блок-сополимерная композиция, используемая в вышеупомянутых эмульсиях настоящего изобретения, содержит:

(i) двухблочный сополимер, содержащий один блок из моновинилароматического углеводорода и один блок из сопряженного диена и характеризующийся пиковой молекулярной массой в диапазоне от приблизительно 30000 до приблизительно 78000 и уровнем содержания винила в диапазоне от приблизительно 35 до приблизительно 80 мол.% при расчете на количество повторяющихся мономерных звеньев в блоке из сопряженного диена, и

(ii) необязательно один или несколько блок-сополимеров, содержащих, по меньшей мере, два блока из моновинилароматического углеводорода и, по меньшей мере, один блок из сопряженного диена, при этом упомянутые блок-сополимеры выбирают из линейных трехблочных сополимеров, характеризующихся пиковой молекулярной массой, которая превышает пиковую молекулярную массу двухблочного сополимера (i) с кратностью в диапазоне от приблизительно 1,5 до приблизительно 3,0, и уровнем содержания винила в диапазоне от приблизительно 35 до приблизительно 80 мол.% при расчете на количество повторяющихся мономерных звеньев в блоке из сопряженного диена, многолучевых блок-сополимеров, полученных по реакции сочетания, характеризующихся пиковой молекулярной массой, которая превышает пиковую молекулярную массу двухблочного сополимера (i) с кратностью в диапазоне от приблизительно 1,5 до приблизительно 9,0, и уровнем содержания винила в диапазоне от приблизительно 35 до приблизительно 80 мол.% при расчете на количество повторяющихся мономерных звеньев в блоке из сопряженного диена, и их смесей.

Предпочтительно блок-сополимерная композиция, использующаяся в эмульсиях настоящего изобретения, содержит двухблочный сополимер и либо линейный трехблочный сополимер, либо многолучевой блок-сополимер, полученный по реакции сочетания. Несмотря на хорошую известность на современном уровне техники гидрирования блок-сополимеров блок-сополимеры по настоящему изобретению имеют по существу негидрированную форму.

В одном предпочтительном варианте реализации настоящего изобретения двухблочный сополимер описывается формулой А-В, линейный трехблочный сополимер описывается формулой А-В-А, а многолучевой блок-сополимер, полученный по реакции сочетания, описывается формулой (A-B)nX, где в упомянутых формулах А представляет собой блок из моновинилароматического углеводорода, В представляет собой блок из сопряженного диена, n представляет собой целое число в диапазоне от 2 до 6, а Х представляет собой остаток агента реакции сочетания. В случае использования многолучевых блок-сополимеров, полученных по реакции сочетания и описывающихся формулой (А-В)nX, n предпочтительно будет представлять собой целое число в диапазоне от 2 до 4, при этом наиболее предпочтительным является 2.

Несмотря на возможность получения блока из моновинилароматического углеводорода из любого моновинилароматического углеводорода, известного своей пригодностью для использования при получении блок-сополимеров, такого как стирол, о-метилстирол, п-метилстирол, п-трет-бутилстирол, 2,4-диметилстирол, альфа-метилстирол, винилнафталин, винилтолуол и винилксилол или их смеси, моновинилароматическим углеводородом, наиболее предпочтительным для использования в способе настоящего изобретения, является стирол, который используют в виде по существу чистого мономера или в виде основного компонента в смесях с незначительными долями другого структурно родственного винилароматического мономера (мономеров), такого как о-метилстирол, п-метилстирол, п-трет-бутилстирол, 2,4-диметилстирол, α-метилстирол, винилнафталин, винилтолуол и винилксилол, то есть с долями, самое бóльшее, равными 10% (мас.). В настоящем способе наиболее предпочтительным является использование по существу чистого стирола.

Подобным же образом, блок из сопряженного диена может быть получен из любого сопряженного диена, известного своей пригодностью для использования при получении блок-сополимеров при том условии, что сопряженный диен содержит от четырех до восьми атомов углерода. Предпочтительно сопряженный диен, использующийся для получения блоков из сопряженного диена, представляет собой бутадиеновый мономер или изопреновый мономер, которые представляют собой по существу чистый мономер или содержат незначительные доли, доходящие вплоть до 10% (мас.), структурно родственных сопряженных диенов, таких как 2,3-диметил-1,3-бутадиен, 1,3-пентадиен и 1,3-гексадиен. Предпочтительно для получения блоков из сопряженного диена используют по существу чистый бутадиен или по существу чистый изопрен, при этом наиболее предпочтительным является по существу чистый бутадиен. Обратите внимание на то, что блок из сопряженного диена также может содержать и смесь бутадиенового и изопренового мономеров.

В соответствии с использованием в настоящем документе в отношении блок-сополимеров настоящего изобретения термин «молекулярные массы» относится к выраженной в г/моль истинной молекулярной массе полимера или блока сополимера. Молекулярные массы, упоминаемые в данном описании изобретения и формуле изобретения, могут быть измерены по методу гельпроникающей хроматографии (ГПХ) при использовании полистирольных калибровочных стандартов так, как это делают в соответствии с документом ASTM 3536. Метод ГПХ представляет собой хорошо известный метод, по которому полимеры разделяют в соответствии с размером молекулы, при этом наибольшая молекула элюируется первой. Хроматограф калибруют при использовании коммерчески доступных полистирольных стандартов молекулярной массы. Молекулярная масса полимеров, измеренная при использовании так откалиброванного метода ГПХ, представляет собой молекулярную массу для стирольного эквивалента. Молекулярная масса для стирольного эквивалента может быть пересчитана в истинную молекулярную массу при известных уровне содержания стирола в полимере и уровне содержания винила в диеновых сегментах. Использующийся детектор предпочтительно представляет собой комбинированный ультрафиолетовый и рефрактометрический детектор. Молекулярные массы, отраженные в настоящем документе, измеряют в положении пика, полученной по методу ГПХ хроматограммы, пересчитывают в истинные молекулярные массы и обычно называют «пиковыми молекулярными массами».

Пиковая молекулярная масса каждого блока из моновинилароматического углеводорода находится в диапазоне от приблизительно 10000 до приблизительно 25000, предпочтительно от приблизительно 12000 до приблизительно 20000. В одном альтернативном варианте реализации пиковая молекулярная масса находится в диапазоне от приблизительно 14000 до приблизительно 18000.

Каждый двухблочный сополимер, использующийся в способе настоящего изобретения, будет иметь пиковую молекулярную массу в диапазоне от приблизительно 30000 до приблизительно 78000, предпочтительно от приблизительно 48000 до приблизительно 78000. Пиковая молекулярная масса линейных трехблочных сополимеров и многолучевых блок-сополимеров, полученных по реакции сочетания, (ii) зависит от пиковой молекулярной массы использующихся двухблочных сополимеров (i). Говоря более конкретно, пиковая молекулярная масса трехблочных сополимеров (ii) будет превышать пиковую молекулярную массу двухблочного сополимера (i) с кратностью в диапазоне от приблизительно 1,5 до приблизительно 3,0. Предпочтительно в тех вариантах реализации, в которых блок-сополимер (ii) будет представлять собой линейный трехблочный сополимер, пиковая молекулярная масса линейных трехблочных сополимеров будет превышать пиковую молекулярную массу двухблочного сополимера (i) с кратностью в диапазоне от приблизительно 1,8 до приблизительно 2,5. Пиковая молекулярная масса многолучевых блок-сополимеров, полученных по реакции сочетания, (ii) будет превышать пиковую молекулярную массу двухблочного сополимера (i) с кратностью в диапазоне от приблизительно 1,5 до приблизительно 9,0. В тех вариантах реализации, в которых блок-сополимер (ii) будет представлять собой многолучевой блок-сополимер, полученный по реакции сочетания, пиковая молекулярная масса предпочтительно будет превышать пиковую молекулярную массу двухблочного сополимера (i) с кратностью в диапазоне от приблизительно 1,8 до приблизительно 5,0.

Необходимо понимать, что термин «уровень содержания винила» использовали для описания полимерного продукта, который получают в случае полимеризации 1,3-бутадиена по механизму 1,2-присоединения. Результат представляет собой монозамещенную олефиновую группу, боковую по отношению к основной цепи полимера, - винильную группу. В случае анионной полимеризации изопрена вставка изопрена по механизму 3,4-присоединения приводит к получению геминального диалкильного фрагмента С=С, бокового по отношению к основной цепи полимера. Влияние полимеризации изопрена по механизму 3,4-присоединения на конечные свойства блок-сополимера будет подобно влиянию 1,2-присоединения бутадиена. Что касается использования бутадиена в качестве сопряженного диенового мономера, то предпочитается, чтобы конфигурацию 1,2-присоединения имели бы от приблизительно 35 до приблизительно 80 мол.% конденсированных бутадиеновых звеньев в полимерном блоке. Предпочтительно конфигурацию 1,2-присоединения должны иметь от приблизительно 46 до приблизительно 70 мол.% конденсированных бутадиеновых звеньев, еще более предпочтительно конфигурацию 1,2-присоединения должны иметь от приблизительно 50 до приблизительно 65 мол.% бутадиеновых звеньев, а даже еще более предпочтительно конфигурацию 1,2-присоединения должны иметь от приблизительно 52 до приблизительно 65 мол.% бутадиеновых звеньев. Что касается использования изопрена в качестве сопряженного диена, то также предпочитается, чтобы конфигурацию 3,4-присоединения имели бы приблизительно от 35 до 80 мол.% конденсированных изопреновых звеньев в блоке. Предпочтительно конфигурацию 3,4-присоединения имеют от приблизительно 46 до приблизительно 70 мол.% конденсированных изопреновых звеньев в блоке, еще более предпочтительно конфигурацию 3,4-присоединения должны иметь от приблизительно 50 до приблизительно 65 мол.% изопреновых звеньев, а даже еще более предпочтительно конфигурацию 1,2-присоединения должны иметь от приблизительно 52 до приблизительно 65 мол.% бутадиеновых звеньев.

Уровень содержания моновинилароматического углеводорода в сополимерах (в настоящем случае в том, что касается каждого индивидуального двухблочного сополимера, линейного трехблочного сополимера или многолучевого блок-сополимера, полученного по реакции сочетания) в подходящем случае находится в диапазоне от приблизительно 10 до приблизительно 55% (масс.) при расчете на массу совокупного блок-сополимера. Предпочтительно уровень содержания моновинилароматического углеводорода в сополимерах будет находиться в диапазоне от приблизительно 15 до приблизительно 45% (мас.), более предпочтительно от приблизительно 23 до приблизительно 37% (мас.), еще более предпочтительно от приблизительно 25 до приблизительно 35% (мас.) при расчете на совокупную массу сополимера.

Как упоминалось ранее, блок-сополимерная композиция, использующаяся в эмульсиях настоящего изобретения, может содержать 100% двухблочника, или же она может содержать смесь двухблочного сополимера и либо линейного трехблочного сополимера, либо многолучевого блок-сополимера, полученного по реакции сочетания, либо их смесей. Предпочтительно используют комбинацию двухблочного сополимера и многолучевого блок-сополимера, полученного по реакции сочетания, с двумя лучами. В случае содержания в блок-сополимерной композиции смеси двухблочного сополимера и либо линейного трехблочного сополимера, либо многолучевого блок-сополимера, полученного по реакции сочетания, либо их смеси количественное соотношение между двухблочным сополимером и линейным трехблочным сополимером, многолучевым блок-сополимером, полученным по реакции сочетания, или их смесью будет бóльшим, чем приблизительно 1:1, предпочтительно равным или бóльшим приблизительно 3:2. В одном, в особенности, предпочтительном варианте реализации количественное соотношение между двухблочным сополимером и линейным трехблочным сополимером, многолучевым блок-сополимером, полученным по реакции сочетания, или их смесью будет находиться в диапазоне от приблизительно 3:2 до приблизительно 10:1, при этом наиболее предпочтительное соотношение находится в диапазоне от приблизительно 4:1 до приблизительно 7:3. Другими словами, в наиболее широком смысле настоящего изобретения в случае содержания в блок-сополимерной композиции двухблочного сополимера и либо линейного трехблочного сополимера, либо многолучевого блок-сополимера, полученного по реакции сочетания, либо их смеси линейный трехблочный сополимер, многолучевой блок-сополимер, полученный по реакции сочетания, или их смесь всегда будут присутствовать в количестве, меньшем, чем количество двухблочного сополимера, (например, линейный трехблочный сополимер, многолучевой блок-сополимер, полученный по реакции сочетания, или их смесь в блок-сополимерной композиции будут присутствовать в количестве, равном, самое бóльшее, 49,9% (мас.), предпочтительно, самое бóльшее. 40% (мас.).

Битумные эмульсии по настоящему изобретению могут быть изготовлены при использовании любых способов, известных на современном уровне техники своей пригодностью для изготовления битумных эмульсий, таких как использование коллоидальных мельниц или высокосдвиговых мешалок в непрерывном способе. Эмульсии по настоящему изобретению могут быть получены в результате перемешивания битумного компонента с раствором эмульгатора, содержащим одну или несколько систем эмульгаторов. Битумный компонент получают в результате перемешивания битума с блок-сополимерной композицией по настоящему изобретению. Успех конечного эмульгирования не зависит от типа резервуара (или емкости), использующегося для получения битумного компонента по настоящему изобретению. В соответствии с этим могут быть использованы любые известные резервуар или емкость, применяющиеся при получении битумных композиций, при том условии, что такие резервуар или емкость будут обеспечены возможностями по перемешиванию (взбалтыванию) и нагреванию. В соответствии с использованием в объеме настоящего изобретения фраза «смесительный резервуар» относится к таким резервуарам и емкостям, которые снабжены средствами перемешивания (взбалтывания) и нагревания. Подходящие для использования средства перемешивания или взбалтывания включают нижеследующие, но не ограничиваются только ими: вертикальные крыльчатки, крыльчатки с боковыми лопастями и принудительная насосная циркуляция. Что касается реализации способа, то битумный компонент обычно размещают в смесительном резервуаре и постепенно нагревают до желательной температуры. В случае настоящего изобретения битум обычно будут нагревать до температуры в диапазоне от приблизительно 145°С до приблизительно 195°С, предпочтительно от приблизительно 165°С до приблизительно 185°С. В ходе проведения данной фазы нагревания битумный компонент обычно перемешивают или взбалтывают. Несмотря на отсутствие неблагоприятного влияния на процесс настоящего изобретения присутствия воздуха (то есть использования емкости, открытой на воздух, что, в результате, приведет к вхождению поверхности смеси в контакт с воздухом) намеренного введения воздуха (как в случае продутого или окисленного битума) для способа настоящего изобретения не требуется и, собственно говоря, не поощряется, поскольку такое добавление, в результате, наиболее вероятно, приведет к затвердеванию битумного компонента.

Сразу после достижения битумным компонентом желательной температуры добавляют блок-сополимерную композицию (описанную в настоящем документе далее) при одновременном перемешивании битумного компонента для того, чтобы получить гомогенную смесь битумного компонента и блок-сополимерной композиции.

Способ добавления и форма, в которой блок-сополимерную композицию добавляют к битумному компоненту, для изобретения также некритичны. Поэтому блок-сополимерные композиции в форме порошков, пористых гранул и/или крошки могут быть добавлены все сразу или поделены на небольшие количества или партии и добавлены с интервалами в течение короткого периода времени. В большинстве случаев блок-сополимерную композицию добавляют всю сразу в форме пористых гранул. Во время добавления блок-сополимерной композиции смесь перемешивают и выдерживают температуру, до которой нагрели битумный компонент.

Раствор эмульгатора может быть получен просто в результате добавления одного или нескольких компонентов эмульгирующей системы (эмульгаторов и минеральной кислоты в случае катионных эмульсий и эмульгаторов и оснований в случае анионных эмульсий) к воде и нагревания смеси для обеспечения растворения. Сразу после получения битумного компонента и раствора эмульгатора их перемешивают друг с другом, например, в результате раздельной, но одновременной подачи в коллоидальную мельницу. Температура битумного компонента и раствора эмульгатора будет варьироваться в зависимости от марки и уровня процентного содержания битума в эмульсии, типа эмульгатора и тому подобного. В общем случае температуры битумного компонента после добавления будут находиться в диапазоне от приблизительно 120°С до приблизительно 160°С, предпочтительно от приблизительно 135°С до приблизительно 150°С, еще более предпочтительно будут равны приблизительно 145°С, хотя при использовании высоких уровней содержания полимера может оказаться желательным и использование несколько более высоких температур. Температура раствора эмульгатора при добавлении к смеси обычно будет находиться в диапазоне от приблизительно 30°С до приблизительно 60°С, предпочтительно от приблизительно 45°С до приблизительно 50°С. Две фазы (битумный компонент и раствор эмульгатора) перемешивают друг с другом, например, в коллоидальной мельнице их подвергают интенсивному воздействию сдвиговых усилий, которые приводят к разрушению битума на небольшие глобулы. После этого на индивидуальные глобулы наносят покрытие из эмульгатора, что придает поверхности капель электрический заряд (в случае анионных или катионных эмульгаторов), и получающиеся в результате электростатические силы предотвращают коалесценцию глобул.

В общем случае битумные эмульсии по настоящему изобретению содержат от приблизительно 60 до приблизительно 75% (мас.), предпочтительно от 65 до 70% (мас.), дисперсной фазы, то есть битума плюс полимера (плюс любых других добавок), и от 40 до 25% (мас.), предпочтительно от 35 до 30% (мас.), воды или водной фазы, то есть воды плюс системы (систем) эмульгатора и любых других добавок, (при этом упомянутые количества получают при расчете на совокупные 100% дисперсной фазы плюс водной фазы).

В общем случае дисперсная фаза эмульсии будет содержать от приблизительно 99 до приблизительно 94% (мас.), предпочтительно от приблизительно 98,5 до приблизительно 95% (мас.), а еще более предпочтительно от приблизительно 97 до приблизительно 96% (мас.) битума, и от приблизительно 1,0 до приблизительно 6% (мас.), предпочтительно от приблизительно 1,5 до приблизительно 5% (мас.), еще более предпочтительно от приблизительно 2,0% (мас.) до приблизительно 4% (мас.) полимера при расчете на совокупные 100% битума плюс полимера. В случае добавления к композиции дисперсной фазы перед эмульгированием других компонентов, например других блок-сополимеров, вышеупомянутые концентрационные пределы, базирующиеся только на количествах битума плюс блок-сополимера, все равно будут соблюдаться.

Вода или водная фаза эмульсии будет содержать от приблизительно 0,3 до 0,8% (мас.), предпочтительно от приблизительно 0,4 до приблизительно 0,6% (мас.) одной или нескольких систем эмульгаторов, определенных в настоящем документе ранее, и необязательно от приблизительно 0,35 до приблизительно 0,6% (мас.), предпочтительно от приблизительно 0,45 до приблизительно 0,55% (мас.) минеральной кислоты или основания, и балансовую воду (упомянутые количества получают при расчете на совокупные 100% системы (систем) эмульгатора, минеральной кислоты или основания и воды). В случае добавления к водной фазе других компонентов, как, например, в случае добавления минеральной кислоты тогда, когда эмульгатором является амин, вышеупомянутый концентрационный предел, базирующийся только на количествах эмульгатора плюс воды, все равно будет соблюдаться.

В общем случае эмульсии, полученные при использовании полимерной композиции по настоящему изобретению, могут быть использованы во всех стандартных вариантах использования битумных эмульсий. Широкий ассортимент таких вариантов использования описывается в работе The Shell Bitumen Handbook edited by D. Whiteoak and published by Shell Bitumen U.K. in the United Kingdom in 1990, которая посредством ссылки включается в настоящий документ. Другие варианты использования данных эмульсий и дисперсий включают кровельные покрытия, межслоевые клеи для кровельных толей и рулонных материалов, связующие щебеночного уплотнения для дорожного покрытия, связующие эмульгированной гидроизоляционной битумной мастики для дорожного покрытия, добавки для дорожных покрытий из регенерированного асфальта, связующие для холодного асфальтобетона, связующие для мата из стекловолокна и тому подобное.

Перед получением эмульсий или дисперсий на водной основе рецептуры полимерных и битумных эмульсий по настоящему изобретению необязательно могут быть составлены с использованием растворителей, масел, разжижителей, антиоксидантов и других полимеров и блок-полимеров. Их рецептуры также могут быть составлены и с использованием водорастворимых загустителей, пигментов, добавок, диспергирующих пигменты, других эмульсий и дисперсий на водной основе и тому подобного. Водорастворимыми могут быть и антиоксиданты.

В одном альтернативном варианте реализации настоящего изобретения к битуму добавляют блок-сополимерную композицию для получения битумного компонента настоящего изобретения, который затем перед перемешиванием со смесью раствора эмульгатора (водной фазой) подвергают тепловой обработке. Данную тепловую обработку проводят для увеличения эффективности модифицирования полимером и для улучшения совместимости между битумом и полимером, что, в результате, приведет к получению повышенной динамической вязкости. Говоря более конкретно, битумный компонент подвергают тепловой обработке при температуре в диапазоне от приблизительно 175°С до приблизительно 220°С, в еще одном варианте реализации - от приблизительно 178°С до приблизительно 210°С, и в еще одном другом альтернативном варианте - от приблизительно 180°С до приблизительно 200°С, или из любой комбинации данных диапазонов в течение периода времени продолжительностью от приблизительно 4 до приблизительно 30 часов, в альтернативном варианте - от приблизительно 6 до приблизительно 24 часов, предпочтительно от приблизительно 10 до приблизительно 16 часов, а еще дополнительно от приблизительно 12 до приблизительно 14 часов или из любой комбинации данных диапазонов.

В типичных областях применения эмульсии применяют на поверхности пленки. Необходимы хорошие контроль толщины и степень покрытия поверхности, так что желательным является надлежащий уровень вязкости (в случае чрезмерной вязкости эмульсии ее применение будет затруднительным, а в случае достаточно низкой вязкости эмульсии эмульсия будет стекать с дорожного покрытия до того, как схватится). Кроме того, эмульсии обычно хранят в течение определенного периода времени от момента изготовления до момента применения. В соответствии с этим исключительно желательным является получение эмульсии, которая является стабильной в течение времени хранения. В случае битума, модифицированного полимером, в общем случае очень трудно добиться достижения надлежащего баланса между вязкостью и стабильностью при хранении.

Блок-сополимерные композиции, использующиеся в способе настоящего изобретения, могут быть получены по любому способу, известному на современном уровне техники, включая хорошо известный способ полностью ступенчатой полимеризации, необязательно в комбинации с повторным инициированием, и способ реакции сочетания, что проиллюстрировано, например, в патенте США № 3231635; патенте США № 3251905; патенте США № 3390207; патенте США № 3598887, патенте США № 4219627, документах ЕР 0413294 А2, ЕР 0387671 В1, ЕР 0636654 А1 и WO 94/22931, каждый из которых в полном объеме включен в настоящий документ посредством ссылки.

Поэтому блок-сополимеры, например, могут быть получены в результате проведения реакции сочетания друг с другом, по меньшей мере, для двух молекул двухблочных сополимеров. Агент реакции сочетания может быть любым би- или полифункциональным агентом реакции сочетания, известным на современном уровне техники, например дибромэтаном, диэтиладипинатом, дивинилбензолом, диметилдихлорсиланом, метилдихлорсиланом, тетрахлоридом кремния и алкоксисиланами (патент США № 3244664, патент США № 3692874, патент США № 4076915, патент США № 5075377, патент США № 5272214 и патент США № 5681895), полиэпоксидами, полиизоцианатами, полииминами, полиальдегидами, поликетонами, полиангидридами, сложными полиэфирами, полигалогенидами (патент США № 3281383); сложными диэфирами (патент США № 3594452); метоксисиланами (патент США № 3880954); дивинилбензолом (патент США № 3985830); трихлорангидридом 1,3,5-бензолтрикарбоновой кислоты (патент США № 4104332); глицидокситриметоксисиланами (патент США № 4185042); и оксидипропилбис(триметоксисиланом) (патент США № 4379891).

В общем случае полимеры, подходящие для использования в способе настоящего изобретения, могут быть получены в результате введения мономера или мономеров в контакт с органическим соединением щелочного металла в подходящем для использования растворителе при температуре в диапазоне от приблизительно 150°С до приблизительно 300°С, предпочтительно при температуре в диапазоне от приблизительно 0°С до приблизительно 100°С. В особенности, эффективными инициаторами полимеризации являются литийорганические соединения, описывающиеся общей формулой RLi, где R представляет собой алифатический, циклоалифатический, алкилзамещенный циклоалифатический, ароматический или алкилзамещенный ароматический углеводородный радикал, содержащий от 1 до 20 атомов углерода, в числе которых предпочтительным является втор-бутил. Подходящие для использования растворители включают те, которые при получении полимера пригодны для использования в растворной полимеризации и включают алифатические, циклоалифатические, алкилзамещенные циклоалифатические, ароматические и алкилзамещенные ароматические углеводороды, простые эфиры и их смеси. В соответствии с этим подходящие для использования растворители включают алифатические углеводороды, такие как бутан, пентан, гексан и гептан, циклоалифатические углеводороды, такие как циклопентан, циклогексан и циклогептан, алкилзамещенные циклоалифатические углеводороды, такие как метилциклогексан и метилциклогептан, ароматические углеводороды, такие как бензол, и алкилзамещенные углеводороды, такие как толуол и ксилол, и простые эфиры, такие как тетрагидрофуран, диэтиловый эфир и ди-н-бутиловый эфир. Предпочтительными растворителями являются циклопентан или циклогексан.

В соответствии с использованием по всему объему настоящего описания изобретения термин «двухблочный сополимер» относится к той доле свободного двухблочника, которая в применяемой блок-сополимерной композиции присутствует в заключении. Необходимо понимать то, что в случае получения блок-сополимерной композиции по способу полностью ступенчатой полимеризации каких-либо существенных количеств свободных двухблочных сополимеров не наблюдают. В данной ситуации для получения количества двухблочника, необходимого для настоящего изобретения, конечное желательное количество двухблочника может быть отрегулировано. В соответствии с этим в способе настоящего изобретения в случае содержания в блок-сополимерной композиции двухблочного сополимера в комбинации с линейным трехблочным сополимером, полученным по способу полностью ступенчатой полимеризации, количество моновинилароматического углеводорода, добавленного на конечной стадии получения блок-сополимера, может быть отрегулировано для ограничения совокупного количества трехблочного сополимера, или в альтернативном варианте для достижения необходимого соотношения к полностью заполимеризованному линейному трехблочному сополимеру может быть добавлено достаточное количество двухблочного сополимера.

В случае получения блок-сополимеров по способу с первоначальным получением промежуточных «живых» двухблочных сополимеров, которые по реакции сочетания впоследствии взаимодействуют с поливалентным агентом реакции сочетания, первоначальный уровень содержания двухблочника будет определяться эффективностью реакции сочетания. Обычно при получении большинства блок-сополимеров желательной является эффективность реакции сочетания в диапазоне от 80% до 97%. Однако в настоящем способе возможным является использование полимеров, характеризующихся эффективностью реакции сочетания, доходящей вплоть до 50%. Предпочтительно имеет место еще более низкая степень прохождения реакции сочетания (эффективность реакции сочетания, равная или меньшая 40%). Для целей настоящего изобретения фраза «эффективность реакции сочетания» относится к количеству молекул полимера, подвергшегося реакции сочетания, поделенному на количество молекул полимера, подвергшегося реакции сочетания, плюс количество молекул полимера, не подвергшегося реакции сочетания. Например, в случае эффективности реакции сочетания, равной 80 процентам, полимер будет содержать 20 процентов двухблочника. Это хорошо известно специалистам в соответствующей области техники.

Методики увеличения уровня содержания винила в части, образованной из сопряженного диена, хорошо известны и могут включать использование полярных соединений, таких как простые эфиры, амины и другие основания Льюиса, а говоря более конкретно, тех, которые выбирают из группы, состоящей из диалкиловых эфиров гликолей. Наиболее предпочтительные модификаторы выбирают из диалкилового эфира этиленгликоля, имеющего идентичные или различные концевые алкоксигруппы и необязательно содержащего алкильного заместителя на этиленовом радикале, такого как моноглим, диглим, диэтоксиэтан, 1,2-диэтоксипропан, 1-этокси-2,2-трет-бутоксиэтан, в числе которых наиболее предпочтительным является 1,2-диэтоксипропан.

В дополнение к этому часть блок-сополимерной композиции, использующейся в настоящем изобретении, могут составлять и другие необязательные ингредиенты, в том числе нижеследующие, но не ограничивающиеся только ими: смолы, масла, стабилизаторы, антистатики, наполнители (такие как тальк, карбонат кальция и технический углерод), полифосфорная кислота, размолотый шинный каучук или антипирены. Количество таких добавленных необязательных ингредиентов может находиться в диапазоне от 0 до приблизительно 20% (мас.) при расчете на совокупную массу композиции битумного связующего. В особенности, предпочтительными дополнительными ингредиентами являются антиоксиданты, которые могут быть добавлены во время или после процесса перемешивания для оказания влияния на скорость реакции. В случае добавления антиоксидантов они присутствуют в количестве в диапазоне от приблизительно 0,1% (мас.) до приблизительно 5% (мас.) при расчете на совокупную массу композиции битумного связующего. В дополнение к этому в блок-сополимерную композицию, использующуюся в настоящем изобретении, также могут быть включены и другие блок-сополимеры. Предпочтительно такие блок-сополимеры будут представлять собой блок-сополимеры, описывающиеся общими формулами С-D-C или (C-D)nX, где С представляет собой блок из моновинилароматического углеводорода, а D представляет собой блок из сопряженного диена, n представляет собой целое число в диапазоне от 2 до 6, а Х представляет собой остаток агента реакции сочетания, при этом упомянутый блок-сополимер характеризуется пиковой молекулярной массой в диапазоне от приблизительно 30000 до приблизительно 400000 и уровнем содержания винила в диапазоне от приблизительно 8 мол.% до приблизительно 25 мол.% при расчете на количество повторяющихся мономерных звеньев в блоке из сопряженного диена у блок-сополимера. Примеры таких блок-сополимеров включают нижеследующие, но не ограничиваются только ими: полимер Kraton D 1101 и полимер Kraton D 1184, при этом каждый из них коммерчески доступен в компании Kraton Polymers LLC. В случае присутствия таких дополнительных блок-сополимеров предпочтительным будет их присутствие в количестве, доходящем вплоть до приблизительно 30 % (мас.) при расчете на совокупную массу добавленного блок-сополимера. В случае добавления в технологический процесс данных дополнительных компонентов их обычно добавляют в то же самое время, что и блок-сополимерную композицию. В альтернативном варианте данные дополнительные компоненты могут быть добавлены непосредственно перед добавлением блок-сополимерной композиции или непосредственно после добавления блок-сополимерной композиции.

Диапазоны и ограничения, предусмотренные в настоящих описании изобретения и формуле изобретения, представляют собой те, которые, как представляется, конкретно идентифицируют и четко заявляют настоящее изобретение. Однако необходимо понимать, что в объеме настоящего изобретения, определенного в настоящих описании изобретения и формуле изобретения, предусматриваются и другие диапазоны и ограничения, которые исполняют по существу ту же самую функцию по существу тем же самым образом для получения того же самого или по существу того же самого результата.

Изобретение будет описываться при использовании следующих далее примеров, которые предлагаются только для целей иллюстрирования и не должны восприниматься в качестве ограничения изобретения.

Примеры

Битумные эмульсии

Полимер Kraton D1192 представляет собой полученный по способу ступенчатой полимеризации стирол-бутадиен-стирольный блок-сополимер, характеризующийся относительно высоким уровнем содержания стирола и имеющий форму пористых гранул, который коммерчески доступен в компании Kraton Polymers LLC.

Получение битумного компонента (предварительной смеси битума, модифицированного термопластическим полимером)

Венесуэльский битум, характеризующийся пенетрацией в 180 единиц, предварительно нагревали в печи до 160°С. Предварительно нагретый битум после этого переводили в смесительное устройство, снабженное высокосдвиговыми мешалкой/дезинтегратором (скорость вращения на максимуме 6000 об./мин), и перемешивали в течение периода времени продолжительностью от 15 до 30 минут при половине скорости вращения для достижения в смесительном устройстве равновесия при 160°С. После этого предварительно отвешенное количество полученного в результате полимеризации на холоду полимера СБС (3% (мас.) вышеупомянутого материала при расчете на массу совокупной смеси) дозировали в горячий битум в течение 2 минут. Во время дозирования полимера скорость вращения высокосдвиговой мешалки постепенно увеличивали до максимума в 6000 об./мин, таким образом, подводя механическую энергию в объеме, достаточном для увеличения температуры смеси битум/полимер СБС до 180°С, без дополнительного нагревания. Смесь выдерживали при постоянной температуре в результате выключения и включения высокосдвиговой мешалки. Совокупное время перемешивания для каждого образца составляло, по меньшей мере, 30 минут, но не дольше, чем 60 минут. Предварительную смесь охлаждали до температуры окружающей среды и отставляли в сторону. В дополнение к вышеизложенному составляли рецептуры дополнительных примеров, которые включали 3% (мас.) блок-сополимерной композиции по настоящему изобретению, которую в течение 12 часов подвергали тепловой обработке при 190°С для обеспечения протекания термических реакций сочетания/сшивания.

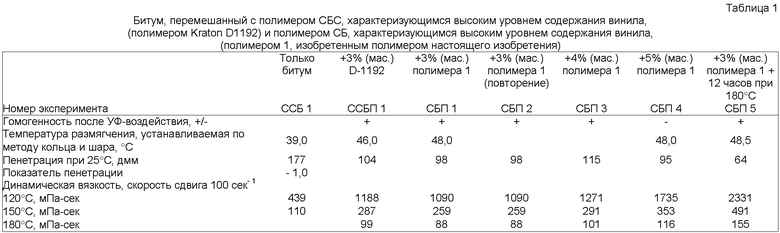

По вышеупомянутому способу получали широкий ассортимент смесей битума и полимера (СБП), которые после этого подвергали испытаниям для определения гомогенности после УФ-воздействия, температуры размягчения, устанавливаемой по методу кольца и шара в соответствии с документом ASTM D-36, пенетрации в соответствии с документом ASTM D-5, показателя пенетрации, рассчитываемого по температуре размягчения и пенетрации, и динамической вязкости по методике, подобной методике из документа ASTM D-4402. Результаты продемонстрированы в приведенной далее таблице 1.

Смесь битума и полимера 1 (СБП 1)

Для получения фазы битума полимер 1 перемешивали с венесуэльским битумом в количестве, обеспечивающем получение концентрации полимера 3% (мас.) при расчете на 100% битума плюс полимера.

Смесь битума и полимера 2 (СБП 2)

Повторение СБП 1.

Смесь битума и полимера 3 (СБП 3)

Данную смесь получали по тому же самому способу, что СБП 1, при том исключении, что полимер 1 использовали в количестве 4% (мас.) при расчете на 100% (мас.) полимера и битума.

Смесь битума и полимера 4 (СБП 4)

Данный пример выполняли по тому же самому способу, что СБП 1, при том исключении, что полимер 1 использовали в количестве 5% (мас.) при расчете на 100% (мас.) полимера и битума.

Смесь битума и полимера 5 (СБП 5)

Данный пример выполняли по тому же самому способу, что СБП 1, при том исключении, что полимер 1, который использовали в количестве 3% (мас.) при расчете на 100% (мас.) полимера и битума, перед эмульгированием в течение 12 часов подвергали тепловой обработке при 180°С.

Сравнительная смесь битума 1 (ССБ1)

Данная смесь состояла только из битума.

Сравнительная смесь битума и полимера 1 (ССБП 1)

Данный пример получали по тому же самому способу, что и СБП 1, при том исключении, что в количестве 3% (мас.) при расчете на 100% (мас.) полимера и битума использовали полимер Kraton D-1192.

Получение раствора катионного эмульгатора

Деминерализованную воду в стеклянной колбе нагревали до 45°С на нагревательной плитке с магнитной мешалкой. При осторожном перемешивании к перемешанной теплой воде добавляли приблизительно 0,5% (мас.) эмульгатора полиамидного типа (Redicote E9, коммерчески доступного в компании Akzo Nobel) с непосредственным последующим добавлением приблизительно 0,4% (мас.) концентрированной минеральной кислоты (HCl - хлористо-водородной кислоты, 37%). Перемешивание продолжали до тех пор, пока водная фаза в колбе не становилась светлой и прозрачной, что свидетельствовало о полном растворении эмульгатора и образовании катионной системы для эмульгирования предварительно перемешанного битумного компонента. Как было установлено, кислотность водной фазы составляла 2,1 +/- 0,1.

Эмульгирование предварительной смеси битума и полимера при помощи водного раствора эмульгатора с использованием коллоидальной мельницы в атмосферных условиях

Процесс эмульгирования проводили в атмосферных условиях при использовании коллоидальной мельницы «Fryma». Предварительную смесь битума и полимера нагревали до 145°С и ею заполняли питающий резервуар. Как отмечалось ранее, водную фазу нагревали до 45°С и ею заполняли отдельный питающий резервуар. Как фазу битума, так и водную фазу закачивали в коллоидальную мельницу при массовом соотношении, равном приблизительно 70:30. Коллоидальная мельница функционировала при 90°С. После перепускания через коллоидальную мельницу полученную эмульсию оставляли при температуре, равной приблизительно 90°С. Свежеполученную эмульсию на 16 часов отставляли в печь при 80°С для того, чтобы избавиться от любых количеств захваченного воздуха. После охлаждения эмульсии до температур окружающей среды эмульсию проливали через 640-микронное (мкм) медное сито для отделения грубого материала (частиц), тем самым определяя массу остатка на сите по отношению к количеству эмульсии, пропущенной через сито. Сразу после перепускания через 640-микронное сито эмульсия была готова для проведения дальнейшего анализа.

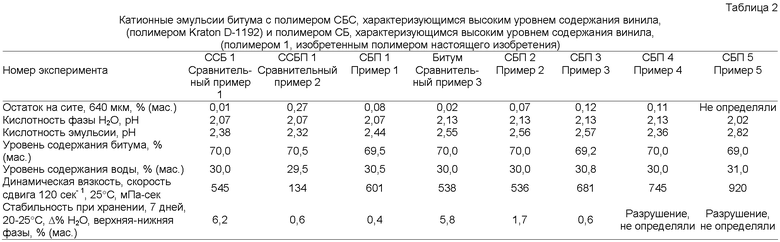

При использовании вышеупомянутых смесей получали широкий ассортимент следующих далее катионных эмульсий, для которых затем проводили испытания для определения остатка на сите, кислотности фазы H2O, кислотности эмульсии, динамической вязкости и стабильности при хранении. Количественное соотношение между смесью битум/полимер и водой приведено для каждого примера. В каждом примере водная фаза состояла из воды и 0,5% эмульгатора Redicote E9. Количественное соотношение между фазой битума и водной фазой для каждого образца представлено в приведенной далее таблице 2 совместно с полученными результатами.

Пример 1

Данный пример состоял из смеси СБП 1 с водной фазой при соотношении 69,5:30,5.

Пример 2

Данный пример представлял собой повторение примера 1 и состоял из смеси СБП 2 с водной фазой при соотношении 70,0:30.

Пример 3

Данный пример состоял из смеси СБП 3 с водной фазой при соотношении 69,2:30,8.

Пример 4

Данный пример состоял из смеси СБП 4 с водной фазой при соотношении 70,0:30,0.

Пример 5

Данный пример состоял из смеси СБП 5 с водной фазой при соотношении 69,0:31,0.

Сравнительный пример 1

Данный пример состоял из смеси ССБ 1 с водной фазой при соотношении 70,0:30,0.

Сравнительный пример 2

Данный пример состоял из смеси ССБП 1 с водной фазой при соотношении 70,5:29,5.

Сравнительный пример 3

Данный пример представлял собой повторение сравнительного примера 1 и состоял из смеси ССБ 1 с водной фазой при соотношении 70,0:30,0.

Анализ и испытания для эмульсии битума, модифицированной полимером СБС

В течение 8 дней в совокупности эмульсию подвергали анализу для определения:

- уровня содержания битума/воды в эмульсии по способу азеотропной перегонки с толуолом,

- кислотности эмульсии (типичные значения pH 2,0-3,5),

- динамической вязкости при 25°С,

- стабильности при хранении в течение семи дней в условиях окружающей среды.

Как можно видеть из вышеприведенных данных, в случае немодифицированного битума наблюдаются высокая вязкость и неудовлетворительная стабильность при хранении. Однако в случае модифицирования битума известным блок-сополимером (3% Kraton D-1192) наблюдаются низкая вязкость и хорошая стабильность при хранении. В случае использования для модифицирования битума полимера по настоящему изобретению (полимера 1) получали высокую вязкость и хорошую стабильность при хранении. Это было в особенности верно в случае использования пониженных уровней содержания полимера 1, поскольку повышенные концентрации в результате приводили к механическому разрушению (коагулированию) эмульсии при перемешивании.

В случае проведения перед эмульгированием 12-часовой тепловой обработки полимера 1 при 190°С, а уже затем использования его при эмульгировании с уровнем содержания 3% наблюдалась намного более высокая динамическая вязкость. Данная вязкость была еще более высокой в сопоставлении с той, которую наблюдали в случае эмульсий, характеризующихся содержанием в эмульсии 5% полимера 1 (без тепловой обработки). Говоря более конкретно, в случае использования 3% полимера 1 достигали вязкости 601 (536 при повторении) в сопоставлении с вязкостью 745 в случае использования 5%-ной концентрации и в сопоставлении с вязкостью 920 в случае использования 3%-ного полимера 1, подвергнутого тепловой обработке, что, таким образом, свидетельствует о том, что в случае полимера 1 проведение перед эмульгированием тепловой обработки смеси полимер/битум приводит к получению повышенной динамической вязкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЛОК-СОПОЛИМЕР И МОДИФИЦИРОВАННАЯ ПОЛИМЕРОМ КОМПОЗИЦИЯ БИТУМНОГО ВЯЖУЩЕГО, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ УКЛАДКЕ АСФАЛЬТОБЕТОННОГО ПОКРЫТИЯ В КАЧЕСТВЕ НИЖНЕГО СЛОЯ ДОРОЖНОГО ПОКРЫТИЯ | 2008 |

|

RU2471833C2 |

| Блок-сополимер для полимерно-битумных вяжущих, полимерно-битумные композиции для дорожного строительства | 2023 |

|

RU2825639C1 |

| Блок-сополимер для полимерно-битумных вяжущих, полимерно-битумные композиции для дорожного строительства | 2022 |

|

RU2803927C1 |

| Блок-сополимерная композиция и способ ее получения | 2020 |

|

RU2767539C1 |

| ВСТРЕЧНО СУЖАЮЩИЕСЯ ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРЫ | 2017 |

|

RU2700050C1 |

| КОМПОЗИЦИЯ БИТУМНОГО ВЯЖУЩЕГО И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2458091C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ БИТУМНОГО ВЯЖУЩЕГО | 2006 |

|

RU2405797C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОПЕРЕЧНО-СШИТЫХ КОМПОЗИЦИЙ ПОЛИМЕРА И БИТУМА БЕЗ ИСПОЛЬЗОВАНИЯ СШИВАЮЩЕГО АГЕНТА | 2010 |

|

RU2544546C2 |

| Полимерно-битумная композиция для кровельных материалов и блок-сополимер, входящий в её состав | 2020 |

|

RU2767536C1 |

| Блок-сополимерные композиции для полимерно-битумных смесей | 2024 |

|

RU2836908C1 |

Битумная эмульсия, характеризующаяся улучшенной высокой стабильностью при хранении, содержит: битум, воду, одну или несколько систем эмульгаторов и блок-сополимерную композицию, содержащую двухблочный сополимер, содержащий один блок из моновинилароматического углеводорода и один блок из сопряженного диена и характеризующийся пиковой молекулярной массой в диапазоне от 30000 до 78000 и уровнем содержания винила в диапазоне от 35 до 80 мол.% при расчете на количество повторяющихся мономерных звеньев в блоке из сопряженного диена, и необязательно блок-сополимер, содержащий, по меньшей мере, два блока из моновинилароматического углеводорода и, по меньшей мере, один блок из сопряженного диена, при этом блок-сополимер выбирают из линейных трехблочных сополимеров, имеющих пиковую молекулярную массу, которая превышает пиковую молекулярную массу двухблочного сополимера с кратностью в диапазоне от 1,5 до 3,0, многолучевых блок-сополимеров, полученных по реакции сочетания, имеющих пиковую молекулярную массу, которая превышает пиковую молекулярную массу двухблочного сополимера с кратностью в диапазоне от 1,5 до 9,0, и их смесей, где каждый из блок-сополимеров характеризуется уровнем содержания винила в диапазоне от 35 до 80 мол.% при расчете на количество повторяющихся мономерных звеньев в блоке из сопряженного диена, где соотношение между (i) и (ii) в блок-сополимерной композиции является большим, чем 1:1. Технический результат: повышение стабильности при хранении. 20 з.п. ф-лы, 3 табл., 8 пр.

1. Битумная эмульсия, характеризующаяся улучшенной высокой стабильностью при хранении, содержащая:

(a) битум;

(b) воду;

(c) одну или нескольких систем эмульгаторов; и

(d) блок-сополимерную композицию, содержащую

(i) двухблочный сополимер, содержащий один блок из моновинилароматического углеводорода и один блок из сопряженного диена и характеризующийся пиковой молекулярной массой в диапазоне от 30000 до 78000 и уровнем содержания винила в диапазоне от 35 до 80 мол. % при расчете на количество повторяющихся мономерных звеньев в блоке из сопряженного диена, и

(ii) необязательно блок-сополимер, содержащий, по меньшей мере, два блока из моновинилароматического углеводорода и, по меньшей мере, один блок из сопряженного диена, при этом блок-сополимер выбирают из линейных трехблочных сополимеров, имеющих пиковую молекулярную массу, которая превышает пиковую молекулярную массу двухблочного сополимера с кратностью в диапазоне от 1,5 до 3,0, многолучевых блок-сополимеров, полученных по реакции сочетания, имеющих пиковую молекулярную массу, которая превышает пиковую молекулярную массу двухблочного сополимера с кратностью в диапазоне от 1,5 до 9,0, и их смесей, где каждый из блок-сополимеров характеризуется уровнем содержания винила в диапазоне от 35 до 80 мол. % при расчете на количество повторяющихся мономерных звеньев в блоке из сопряженного диена,

где соотношение между (i) и (ii) в блок-сополимерной композиции является большим, чем 1:1.

2. Битумная эмульсия по п.1, где соотношение между (i) и (ii) в блок-сополимерной композиции является большим или равным 3:2.

3. Битумная эмульсия по п.2, где двухблочный сополимер (i) описывается формулой А-В, а блок-сополимер (ii) выбирают из блок-сополимеров, описывающихся формулами А-В-А и (A-B)nX, где в упомянутых формулах А представляет собой блок из моновинилароматического углеводорода, В представляет собой блок из сопряженного диена, n представляет собой целое число в диапазоне от 2 до 6, а X представляет собой остаток агента реакции сочетания.

4. Битумная эмульсия по п.3, где одну или несколько систем эмульгаторов выбирают из систем, содержащих один или несколько эмульгаторов, и систем, содержащих один или несколько эмульгаторов в сочетании с минеральной кислотой или основанием.

5. Битумная эмульсия по п.4, где одна или несколько систем эмульгаторов содержит один или несколько эмульгаторов, выбираемых из одной или нескольких солей жирных кислот, одного или нескольких амидоаминов и одного или нескольких имидазолов или их смесей.

6. Битумная эмульсия по п.5, где одним или несколькими эмульгаторами являются амидоамины.

7. Битумная эмульсия по п.4, где одна или несколько систем эмульгаторов содержит один или несколько эмульгаторов в комбинации с минеральной кислотой, где эмульгаторы выбирают из одной или нескольких солей жирных кислот, одного или нескольких амидоаминов и одного или нескольких имидазолов или их смесей, а минеральную кислоту выбирают из хлористо-водородной кислоты, азотной кислоты, фосфорной кислоты и серной кислоты.

8. Битумная эмульсия по п.7, где одним или несколькими эмульгаторами являются амидоамины, а минеральной кислотой является хлористо-водородная кислота.

9. Битумная эмульсия по п.4, где битум плюс блок-сополимерная композиция составляют от 60 до 75 мас.% при расчете на 100% битумной эмульсии, а вода плюс одна или несколько систем эмульгаторов составляют от 40 до 25 мас.% при расчете на 100% битумной эмульсии.

10. Битумная эмульсия по п.9, где в битуме плюс блок-сополимерная композиция, блок-сополимерная композиция составляет от 1 до 6 мас.% при расчете на 100% битума плюс блок-сополимерная композиция.

11. Битумная эмульсия по п.10, где в воде плюс одной или нескольких системах эмульгаторов одна или несколько систем эмульгаторов составляют от 0,3 до 0,6 мас.% при расчете на 100% воды плюс одной или нескольких систем эмульгаторов.

12. Битумная эмульсия по п.4, где одна или несколько систем эмульгаторов содержит один или несколько эмульгаторов, выбираемых из жирных кислот, канифольных кислот, лигнинсульфонатов, бентонитов и глин или их смесей.

13. Битумная эмульсия по п.6, где блок-сополимерная композиция содержит А-В и А-В-А, где каждый А представляет собой стирол, а каждый В представляет собой бутадиен, пиковая молекулярная масса у А-В находится в диапазоне от 48000 до 78000, уровень содержания винила находится в диапазоне от 46 до 70 мол.% при расчете на количество повторяющихся мономерных звеньев в блоке из сопряженного диена у А-В, а уровень содержания полистирола находится в диапазоне от 25 до 35%, и пиковая молекулярная масса у А-В-А превышает пиковую молекулярную массу у А-В с кратностью в диапазоне от 1,8 до 2,5, уровень содержания винила находится в диапазоне от 46 до 70 мол.% при расчете на количество повторяющихся мономерных звеньев в блоке из сопряженного диена у А-В-А, а уровень содержания полистирола находится в диапазоне от 25 до 35%.

14. Битумная эмульсия по п.8, где блок-сополимерная композиция содержит А-В и А-В-А, где каждый А представляет собой стирол, а каждый В представляет собой бутадиен, пиковая молекулярная масса у А-В находится в диапазоне от 48000 до 78000, уровень содержания винила находится в диапазоне от 46 до 70 мол.% при расчете на количество повторяющихся мономерных звеньев в блоке из сопряженного диена у А-В, а уровень содержания полистирола находится в диапазоне от 25 до 35%, и пиковая молекулярная масса у А-В-А превышает пиковую молекулярную массу у А-В с кратностью в диапазоне от 1,8 до 2,5, уровень содержания винила находится в диапазоне от 46 до 70 мол.% при расчете на количество повторяющихся мономерных звеньев в блоке из сопряженного диена у А-В-А, а уровень содержания полистирола находится в диапазоне от 25 до 35%.

15. Битумная эмульсия по п.12, где блок-сополимерная композиция содержит А-В и А-В-А, где каждый А представляет собой стирол, а каждый В представляет собой бутадиен, пиковая молекулярная масса у А-В находится в диапазоне от 48000 до 78000, уровень содержания винила находится в диапазоне от 46 до 70 мол.% при расчете на количество повторяющихся мономерных звеньев в блоке из сопряженного диена у А-В, а уровень содержания полистирола находится в диапазоне от 25 до 35%, и пиковая молекулярная масса у А-В-А превышает пиковую молекулярную массу у А-В с кратностью в диапазоне от 1,8 до 2,5, уровень содержания винила находится в диапазоне от 46 до 70 мол.% при расчете на количество повторяющихся мономерных звеньев в блоке из сопряженного диена у А-В-А, а уровень содержания полистирола находится в диапазоне от 25 до 35%.

16. Битумная эмульсия по п.6, где блок-сополимерная композиция содержит А-В и (А-В)nХ, где каждый А представляет собой стирол, каждый В представляет собой бутадиен, и n находится в диапазоне от 2 до 4, пиковая молекулярная масса у А-В находится в диапазоне от 48000 до 78000, уровень содержания винила находится в диапазоне от 46 до 70 мол.% при расчете на количество повторяющихся мономерных звеньев в блоке из сопряженного диена у А-В, а уровень содержания полистирола находится в диапазоне от 25 до 35%, и пиковая молекулярная масса у (А-В)nХ превышает пиковую молекулярную массу у А-В с кратностью в диапазоне от 1,8 до 5,0, уровень содержания винила находится в диапазоне от 46 до 70 мол.% при расчете на количество повторяющихся мономерных звеньев в блоке из сопряженного диена у (А-В)nХ, а уровень содержания полистирола находится в диапазоне от 25 до 35%.

17. Битумная эмульсия по п.8, где блок-сополимерная композиция содержит А-В и (А-В)nХ, где каждый А представляет собой стирол, каждый В представляет собой бутадиен, и n находится в диапазоне от 2 до 4, пиковая молекулярная масса у А-В находится в диапазоне от 48000 до 78000, уровень содержания винила находится в диапазоне от 46 до 70 мол.% при расчете на количество повторяющихся мономерных звеньев в блоке из сопряженного диена у А-В, а уровень содержания полистирола находится в диапазоне от 25 до 35%, и пиковая молекулярная масса у (А-В)nХ превышает пиковую молекулярную массу у А-В с кратностью в диапазоне от 1,8 до 5,0, уровень содержания винила находится в диапазоне от 46 до 70 мол.% при расчете на количество повторяющихся мономерных звеньев в блоке из сопряженного диена у (А-В)nХ, а уровень содержания полистирола находится в диапазоне от 25 до 35%.

18. Битумная эмульсия по п.12, где блок-сополимерная композиция содержит А-В и (A-B)nX, где каждый А представляет собой стирол, каждый В представляет собой бутадиен, и n находится в диапазоне от 2 до 4, пиковая молекулярная масса у А-В находится в диапазоне от 48000 до 78000, уровень содержания винила находится в диапазоне от 46 до 70 мол.% при расчете на количество повторяющихся мономерных звеньев в блоке из сопряженного диена у А-В, а уровень содержания полистирола находится в диапазоне от 25 до 35%, и пиковая молекулярная масса у (А-В)nХ превышает пиковую молекулярную массу у А-В с кратностью в диапазоне от 1,8 до 5,0, уровень содержания винила находится в диапазоне от 46 до 70 мол.% при расчете на количество повторяющихся мономерных звеньев в блоке из сопряженного диена у (А-В)nХ, а уровень содержания полистирола находится в диапазоне от 25 до 35%.

19. Битумная эмульсия по п.6, где блок-сополимерная композиция содержит А-В, где каждый А представляет собой стирол, каждый В представляет собой бутадиен, и n находится в диапазоне от 2 до 4, пиковая молекулярная масса у А-В находится в диапазоне от 48000 до 78000, уровень содержания винила находится в диапазоне от 46 до 70 мол.% при расчете на количество повторяющихся мономерных звеньев в блоке из сопряженного диена у А-В, а уровень содержания полистирола находится в диапазоне от 25 до 35%.

20. Битумная эмульсия по п.8, где блок-сополимерная композиция содержит А-В, где каждый А представляет собой стирол, каждый В представляет собой бутадиен, и n находится в диапазоне от 2 до 4, пиковая молекулярная масса у А-В находится в диапазоне от 48000 до 78000, уровень содержания винила находится в диапазоне от 46 до 70 мол.% при расчете на количество повторяющихся мономерных звеньев в блоке из сопряженного диена у А-В, а уровень содержания полистирола находится в диапазоне от 25 до 35%.

21. Битумная эмульсия по п.12, где блок-сополимерная композиция содержит А-В, где каждый А представляет собой стирол, каждый В представляет собой бутадиен, и n находится в диапазоне от 2 до 4, пиковая молекулярная масса у А-В находится в диапазоне от 48000 до 78000, уровень содержания винила находится в диапазоне от 46 до 70 мол.% при расчете на количество повторяющихся мономерных звеньев в блоке из сопряженного диена у А-В, а уровень содержания полистирола находится в диапазоне от 25 до 35%.

| US 5686535 A, 11.11.1997 | |||

| БИТУМНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1990 |

|

RU2011666C1 |

| RU 95121113 A, 27.11.1997 | |||

| ВЯЖУЩИЙ МАТЕРИАЛ | 2003 |

|

RU2237692C1 |

| US 5212220 A, 18.05.1993 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 5795929 A, 18.08.1998 | |||

| US 5798401 A, 25.08.1998. | |||

Авторы

Даты

2012-08-27—Публикация

2007-11-09—Подача