Группа изобретений относится к области производства защитных покрытий: мастик горячих, холодных, гидроизоляционных, герметизирующих, антикоррозийных, клеящих, для гидроизоляции и противокоррозионной защиты строительных конструкций, устройства мастичных кровель, антикоррозионной обработки различных объектов техники, подверженных агрессивному воздействию.

Проведен поиск патентной информации в электронных базах данных. Отслежена научно-техническая информация по РЖ ВИНИТИ, выпуск 66, «Коррозия. Защита от коррозии». Представлен список документов, цитированных в отчете о патентных исследованиях по теме «Защитные полимербитумные покрытия».

Известная битумно-полимерная мастика и способ ее получения по патенту RU №2258722 содержит битум, дивинилстирольный термоэластопласт, пластификатор и наполнитель, дополнительно содержит антиоксидант при следующем соотношении компонентов, мас. %: дивинилстирольный термоэластопласт 3,0-12,0, пластификатор - индустриальное масло, 1,0-50,0, антиоксидант - полиэтилсилоксановая жидкость ПЭС-3 0,05-5,0, наполнитель - тальк, доломит, а также дробленная крошку РД - 05 или их смеси 3,0-50, битум до 100.

Основным недостатком известной мастики является высокое содержание пластификатора и наполнителя до 50 мас.%. Пластификаторы - вещества, придающие повышенную эластичность и гибкость материалу, особенно при низких температурах. При выборе количества пластификатора следует учитывать, что с его введением в композицию, особенно в больших количествах, понижается теплостойкость, ускоряется, старение материалов, снижаются вязкость и химическая стойкость, разжижается пленкообразователь. Применение индустриального масла в качестве пластификатора, которое к тому же является неустойчивым к воздействию климатических факторов, ухудшает качество мастики. Также известно, что высокое содержание, до 50 мас.%, минерального наполнителя практически сводит на нет эффект от присутствия в составе дивинилстирольного термоэластопласта.

Наиболее близким техническим решением к заявляемом составу является битумно-полимерная мастика и способ ее получения по патенту BY №7640.

Известная битумно-полимерная мастика и способ ее получения по патенту BY №7640 содержит битум, в качестве модификатора - комплексную модифицирующую добавку, включающую низкомолекулярный полиэтилен 4,0-9,0, полиэтиленовый воск 2,0-4,0, отработанное минеральное масло 6,0-13,0, бутадиенстирольный термоэластопласт 2,0-15,0, толуол 30,0-35,0 и наполнитель, и дополнительно в качестве растворителя содержит нефрас при следующем соотношении компонентов мастики, мас. %: битум 42.0-55,0; комплексная модифицирующая добавка 27,0-35,0; нефрас остальное.

Основным недостатком известной мастики является то, что состав содержит отработанное минеральное масло, технические параметры которого трудно контролировать, что негативно сказывается на стабильности параметров качества готового продукта, а низкомолекулярный полиэтилен не является товарным продуктом.

Известен способ получения битумно-полимерной мастики по патенту RU №2258722, когда исходное количество битума делят на две части. Первую часть 10-60% от исходного количества предварительно нагретого битума с температурой не ниже 90°С смешивают с пластификатором с использованием высокооборотной мешалки в течение 10-30 мин, полученную смесь догревают до 110°С и вводят дивинилстирольный термоэластопласт и антиоксидант с последующей обработкой на оборудовании с высоким напряжением сдвига при одновременном нагревании до 130-165°С. Полученную битумно-полимерную смесь вводят во вторую часть 40-90% от исходного количества битума и диспергируют с использованием низкооборотной мешалки и оборудования с высоким напряжением сдвига (коллоидной мельницы) до получения однородной массы, затем вводят наполнитель и при работающей мешалке смесь подают на обработку на оборудование с высоким напряжением сдвига.

Основным недостатком прототипа способа по патенту RU №2258722 является то, что технологический процесс является ступенчатым, не приведены временные параметры ступенчато выполняемых процессов. Технологический процесс происходит при многократном пропуске смеси в рециклер через коллоидную мельницу, что значительно повышает энергоемкость процесса.

Технической задачей заявляемых изобретений является получение качественного продукта на основе полимерно-битумной мастики путем оптимизации состава компонентов и создание индустриальной технологии получения гаммы конечных продуктов на его основе.

Чтобы эффективно решить эту задачу, необходимо создать спектр рецептур конкретного назначения, промышленное изготовление которых осуществляется по единой технологии их получения с учетом технологических, потребительских и экономических требований.

Техническим результатом, на решение которого направлены изобретения, является повышение защитной способности создаваемых строительных материалов, сокращение времени приготовления, оптимизация технологического процесса при удешевлении гаммы конечных продуктов.

Для решения поставленной задачи предлагается полимерно-битумная мастика, которая содержит битум, бутадиенстирольный термоэластопласт, наполнители, растворители, пластификатор битума и пластификатор полимера при следующем соотношении, мас. %:

Поставленная техническая задача решается также тем, что в способе получения полимерно-битумной мастики, включающем смешивание в предварительно нагретом битуме бутадиенстирольного термоэластопласта с пластификаторами, в процессе дозированной подачи ингредиенты перемешиваются при поддержании постоянной температуры в течение технологически заданного времени и скорости, а затем подаются в устройство для физико-химическое совмещения ингредиентов состава путем перетира криволинейными поверхностями выступов и впадин ротора и статора устройства. Подготовленная масса затем поступает в подогреваемый смеситель-накопитель, где производят компаундирование смеси состава путем добавления наполнителей, растворителей при постоянном перемешивании в соответствии с назначением получаемого продукта путем предварительного определения доз вводимых дополнительных компонентов и последовательностью их внесения по предварительно составленной программе, причем статистическую обработанную информацию по дозам внесения компонентов по каждому продукту вносят в соответствии с программой компьютера, а полученную информацию сравнивают с исходной информацией для сверки расчета необходимых доз компонентов, для составления последующих программ и с учетом результатов физико-химического анализа контрольных проб выпускаемых видов продукции.

Проведенный анализ уровня техники и выявление источников, содержащих сведения об аналогах заявляемых изобретений, позволил установить, что не обнаружены аналоги, характеризующиеся признаками, тождественными совокупности всех существенных признаков заявляемых изобретений.

Сопоставительный анализ с прототипом состава позволяет сделать вывод, что представлена новая полимерно-битумная мастика с добавками полимера и различными пластификаторами, причем в таком процентном соотношении, что его можно рассматривать как композиционный материал, в котором роль матрицы играет битум, а дисперсной фазой является полимер с пластификаторами. Состав является единым целым. Связь разнородных частиц можно представить как механико-химическое взаимодействие компонентов через внешние связи (сцепление). По своим свойствам полученный состав превосходит суммарные свойства отдельных компонентов, т.е. обнаруживается синергетический эффект.

Таким образом, заявляемый состав и способ получения для специалиста явным образом не следует из уровня техники, что позволяет сделать вывод о новизне заявляемых решений и их изобретательском уровне.

Набор входящих в состав компонентов и способ получения дает возможность решить поставленные задачи, создать спектр рецептур, расширить сферу применения полученной продукции при снижении ее стоимости и улучшении качества.

При приготовлении полимерно-битумной мастики используют различные товарные марки битума. Химический состав битумов очень сложен из-за большого числа ингредиентов. Химический состав его ингредиентов различается от технологии получения битума и природы нефтяного сырья. Битумы выбираются из рекомендуемых требований к техническим параметрам к составу и температуре размягчения. Если имеющиеся битумы не удовлетворяют необходимым требованиям, подбираются состав битумных сплавов из битумов различных марок. Полученные сплавы должны соответствовать требованиям нормативно-технической документации.

По своему строению битум - коллоидная система мицелярного строения с ядром, стабилизированным смолами в маслянной дисперсионной среде. Различия коллоидных структур битумов обусловлены не только количественными соотношениями компонентов, но и качественным составом. Полярность характеризует распределением электрических зарядов на молекулах компонентов битумов. Они предопределяют адгезию, величину и скорость смачивания, другие физические характеристики битумов, особенно при взаимодействии их с полимерами и пластификаторами. Чем выше полярность, тем лучше сцепление вяжущего с субстратами. Высокоэластичные характеристики адгезива определяют способность к заполнению трещин, шероховатостей и прочих микродефектов на поверхности субстрата. Битум в определенных пределах совмещают с полимерами, что позволяет значительно улучшить свойства битума в соответствии с требованиями к создаваемым материалам

Полимерные добавки относят к структурирующим, позволяющим расширить интервал работоспособности материала от -40°С до +100°С. Большой интерес представляют термоэластопласты, относящиеся к классу полимеров, промежуточных между каучуками и пластмассами, обладают прочностью пластмасс и растяжимостью каучуков. Бутадиенстирольные термоэластопласты являются наиболее технологичными добавками к битуму, так как при нагревании они расплавляются и при энергичном силовом перемешивании равномерно распределяются занимают место в битумной матрице и достаточно быстро образуют устойчивую гомогенную смесь.

Бутадиенстирольный термоэластопласт ДСТ-30Р-01 - полимер разветвленного строения. Для быстрого и эффективного совмещения полимера и битума необходимо ослабить взаимодействие между макромолекулами термоэластопласта. С этой целью состав обрабатывают на специальном оборудовании, а также с помощью толуола, растворителя селективного действия.

Пластификатор полярного типа, дибутилфталат с молекулярной массой 273,35, является наиболее рекомендуемым. Придает составу повышенную эластичность и гибкость при низких температурах, тем самым обеспечивает широкий температурный диапазон, высокую стабильность эксплуатационных свойств.

Пластификатор нефтяной марки ПН-6К для полимеров производства завода ОАО «Нафтан», дополнительно обогащает масляную среду битума, включаясь в его коллоидную структуру.

Полимерно-битумная составляющая работает с пластификаторами, нефтеполимером ПН-6К и дибутилфталатом как с пластифицирующим связующим с выстраиванием новых молекулярных и межмолекулярных связей. При этом в заявленном количестве пластификаторов функции их проявляются в наибольшей активности, усиливая в первую очередь механические и адгезионные свойства гидроизоляционных материалов. В соединении с мелкодисперсным минеральным наполнителем происходит ускоренное проникновение связей в наполнитель без нарушения при этом структуры наполнителя с выстраиванием новой структуры продукта с повышенными физико-механическими свойствами (прочность, водопоглощение). Кроме того, в зависимости от количественного и качественного состава возможно получение нескольких видов составов с различным спектром применения.

В качестве наполнителя при получении полимерно-битумной мастики применяют минеральные пылевидные наполнители, преимущественно аэросил (диоксид кремния), кварцевый микронизированный песок, мел, обладающие способностью образовывать хемосорбционные связи с битумом. Активность наполнителя по отношению к полимерно-битумному составу зависит от его адсорбционной способности и степени полярности. При соответствии полярности наполнителя и полимера получаемый материал характеризуется повышенными показателями физико-механических свойств. При этом повышается теплостойкость, снижается хрупкость при пониженных температурах и повышается их прочность. Кроме того, оптимизируется расход дорогих компонентов, достигается удешевление композиции. Варьируя маркой битума и наполнителями, пластификаторами можно получать продукты с различными свойствами.

В качестве органических наполнителей в битум вводят резиновый порошок, позволяющий уменьшить расход дорогостоящих полимерных материалов, удешевить состав и обеспечить стабильность свойств. Процессы девулканизации порошка и перемешивания его с битумом, с пластификаторами приводят к частичному распаду вулканизационной сетки в резине, способствуя гомогенному совмещению ее битумом, повышая качество продукции. Кроме того, в качестве наполнителя используют целевые добавки, традиционно применяемые пигменты, антикорозийные, антисептические, такие как оксид алюминия, оксид хрома, оксид железа, гидроксид алюминия.

Необходимость их введения определяется потребителями в зависимости от условий сферы применения конечного продукта

Растворители селективного действия на стадии обработки уменьшают межмолекулярное взаимодействие в молекулах полимеров. Вводят в композиционные материалы для достижения составом текучести и облегчения гидроизоляционных работ.

Способ получения битумно-полимерного состава осуществляется следующим образом.

Для приготовления полимерно-битумной мастики и продукции на ее основе используют выпускаемые в промышленных масштабах: битум товарных марок БНД 90/130-ГОСТ 22245-90; БН IV (70/30) по ГОСТ 9812-74.

В качестве полимерной добавки - дивинилстирольный термоэластопласт - полимер разветвленного строения ДСТ-30Р-01 по ТУ 38.40327-90,

В качестве пластификатора для полимера - дибутилфталат по ГОСТ 8728-88. В качестве второго пластификатора - нефтеполимер ПН-6К, по ТУ 38.1011217-89

В качестве наполнителей - аэросил ГОСТ 14922-77, мел марки МТД по ТУ 21-РФ-763-92, порошок минеральный для асфальто-бетонных смесей по ГОСТ 12784-78, доломит по ГОСТ 23672-79, органический наполнитель - резиновый порошок РД-05 по ТУ 38-108-03597, наполнители - добавки целевые - оксид алюминия, оксид хрома, оксид железа, гидроксид алюминия, пигмент железоокисный красный ТР-303 (ISO 1248), пигмент на основе фосфата цинка белый ZBP-M (ISO 6745).

В качестве растворителей нефрас ГОСТ 3134, толуол ГОСТ 5789.

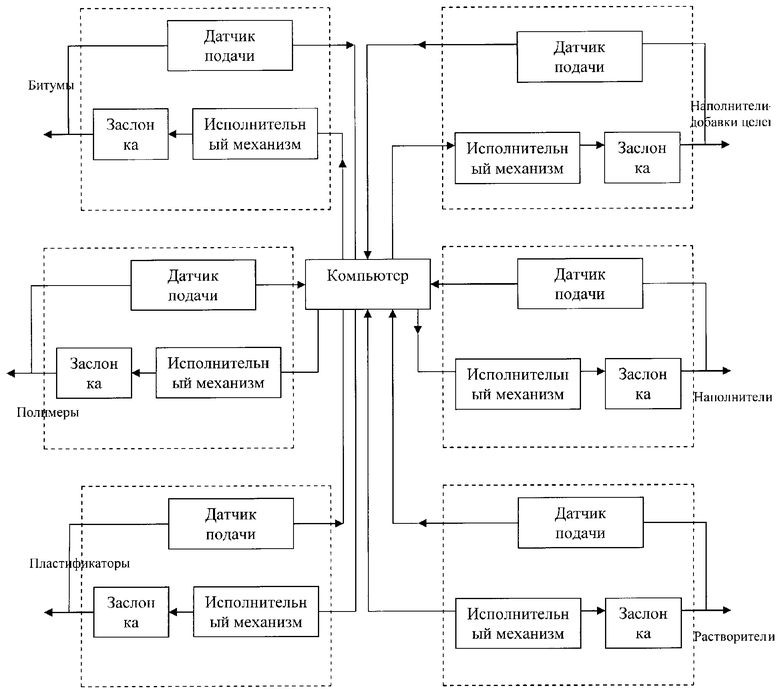

Способ получения полимерно-битумной мастики поясняется схемой,

на которой представлена функциональная схема подготовки программы внесения компонентов (см. чертеж).

Функциональная схема автоматической системы внесения компонентов выполнена в виде компьютера, к которому подключены вводы датчиков подачи материала, выходы соединены с соответствующими исполнительными механизмами. Работает автоматическая система следующим образом. Перед началом работы оператор подключает соответствующие номера входов и выходов компьютера с датчиками подачи и исполнительными механизмами бункеров, содержащих продукт, соответствующий этим номерам входов и выходов компьютера. Далее в компьютер загружается программа внесения компонентов, по которой осуществляется дозированное внесение заданных компонентов.

Технология и оборудование.

В основе перемешивания в разных смесителях лежат закономерности процессов смачивания, растворения, набухания, формирования гетерогенных систем с наличием в них одной, двух и более контактирующих фаз. Поэтому эффективность перемешивания дозированных сырьевых компонентов, особенно с использованием полимеров, зависит от типа смесителя, так как от совмещения компонентов при перемешивании зависит структура на макро- и микроуровне. Еще более важным является выбор устройства для обеспечения физико-химического совмещения предварительно смешанных компонентов. Для физико-химического совмещения предпочтительно использовать устройства роторного типа с числом оборотов ротора 4500-5000об/мин.

Исходное количество разогретого до температуры 160±5°С битума дозированно загружается в реактор с подогреваемой рубашкой и односкоростной мешалкой, одновременно вводят бутадиенстирольный термоэластопласт, пластификаторы. В процессе дозированной подачи ингредиенты тщательно перемешиваются при скорости мешалки 50 об/мин в течение 12-15 мин при поддержании постоянной температуры 160°±5°С.

Затем содержимое реактора, с помощью насоса, работающего синхронно, подается в устройство, обеспечивающее тщательный перетир и физико-химическое совмещение ингредиентов за один проход. Под влиянием механического воздействия происходит раскрытие полимерных цепей с последующим образованием макрорадикалов и перераспределением межмолекулярных связей, после чего состав поступает в подогреваемый смеситель-накопитель для компаундирования продукта.

В подогреваемом до 150°С смесителе-накопителе при поддерживаемой температуре технологического регламента состав компаундируется для получения в последовательно-непрерывном режиме продуктов. Учитываются предварительно установленные дозы вносимых дополнительных компонентов и последовательность их внесения по предварительно составленной программе по выбранным критериям (совместимость, соотношение компонентов эксплуатационные качества), причем статистически обработанную информацию по дозам внесения компонентов по каждому продукту заносят в программу персонального компьютера. Полученную информацию сравнивают с исходной информацией для корректировки расчета необходимых доз компонентов для составления последующих программ по учету вносимых компонентов и с учетом результатов тестов физико-химического анализа контрольных проб выпускаемых видов продукции, при постоянном перемешивании в количествах, соответствующих получаемому конечному продукту в соответствии с технологическим регламентом, после чего приготовленный соответствующий продукт подается на выгрузку и фасовку.

Данные о составе конечных продуктов поступают компьютер, далее по определенному алгоритму и выбранным критериям, совместимость и эксплуатационные качества, для каждого продукта рассчитывается норма дополнительных компонентов, все операции повторяются. Если суммарный конечный результат устраивает, то подается сигнал в компьютер и операция повторяется.

Составы полученных продуктов представлены в табл.1.

Чтобы уменьшить количество представленных рецептур по пяти продуктам, приводим примеры самого оптимального состава на каждый продукт. Оптимизация состава произведена на основании многолетнего производственного опыта по важнейшим критериям, совместимость и соотношение компонентов, эксплуатационные показатели для каждого представленного продукта. Выход за пределы содержания указанных компонентов приводит к ухудшению потребительских свойств и экономических показателей представленных продуктов.

Выпускаемая продукция на основе полимерно-битумного состава имеет несколько наименований и имеет следующий составы.

Пример 1. Полимерно-битумная мастика горячая

Мастику готовят следующим образом.

Исходное количество 1650 кг разогретого до температуры 160±5°С битума загружается в реактор с подогреваемой рубашкой и односкоростной мешалкой, одновременно дозированно вводят бутадиенстирольный термоэластопласт в количестве 100 кг, пластификатор ПН-6К в количестве 14 кг, дибутилфталат в количестве 14 кг, минеральный наполнитель аэросил - 30 кг, органический наполнитель резина дезинтегрированная - 100 кг. В процессе дозированной подачи ингредиенты тщательно перемешиваются при скорости мешалки 50 - об/мин в течение 12-15 мин при поддержании постоянной температуры 160°±5°С. Содержимое реактора с помощью насоса подается в устройство, обеспечивающее тщательный перетир и физико-химическое совмещение ингредиентов за один проход, после чего подается в подогреваемый смеситель-накопитель и направляется на фасовку. Выход 1915 кг.

Пример 2. Полимерно-битумная мастика холодная

Мастику готовят следующим образом.

Исходное количество 894 кг. разогретого до температуры 160±5°С битума загружается в реактор с подогреваемой рубашкой и односкоростной мешалкой, одновременно дозированно вводят бутадиенстирольный термоэластопласт в количестве 86 кг, нефтеполимер ПН-6К в количестве 6,5 кг, дибутилфталат в количестве 6,5 кг. В процессе дозированной подачи ингредиенты тщательно перемешиваются при скорости мешалки 50 об/мин в течение 12-15 мин при поддержании постоянной температуры 160°±5°С. Содержимое реактора с помощью насоса подается в устройство, обеспечивающее тщательный перетир и физико-химическое совмещение ингредиентов за один проход, после чего подается в подогреваемый смеситель-накопитель, добавляют минеральный наполнитель (аэросил) в количестве 19 кг и толуол 439 кг, нефрас 510 кг, перемешивают в течение 20 мин, охлаждают и расфасовывают в тару. Выход 1931 кг.

Пример 3. Полимерно-битумная мастика гидроизоляционная герметизирующая

Мастику готовят следующим образом.

Исходное количество 803 кг разогретого до температуры 160±5°С битума загружается в реактор с подогреваемой рубашкой и односкоростной мешалкой, одновременно дозированно вводят бутадиенстирольный термоэластопласт в количестве 61 кг., нефтеполимер ПН-6К в количестве 6,5 кг, дибутилфталат в количестве 6,5 кг. В процессе дозированной подачи ингредиенты тщательно перемешиваются при скорости мешалки 50 об/мин в течение 10-15 мин. при поддержании постоянной температуры 160°±5°С. Содержимое реактора с помощью насоса подается в устройство, обеспечивающее тщательный перетир и физико-химическое совмещение ингредиентов за один проход, после чего подается в подогреваемый смеситель-накопитель, добавляют растворитель толуол 591 кг., нефрас 451 кг., перемешивают в течение 20 мин., охлаждают и расфасовывают в тару.

Выход 1919 кг.

Пример 4. Полимерно-битумная мастика антикоррозионная

Мастику готовят следующим образом.

Исходное количество 764 кг разогретого до температуры 160±5°С битума загружается в реактор с подогреваемой рубашкой и односкоростной мешалкой, одновременно дозированно вводят бутадиенстирольный термоэластопласт в количестве 58 кг, нефтеполимер ПН-6К в количестве 7,5 кг, дибутилфталат в количестве 7,5 кг. В процессе дозированной подачи ингредиенты тщательно перемешиваются при скорости мешалки 50 об/мин в течение 10-15 мин при поддержании постоянной температуры 160°±5°С. Содержимое реактора с помощью насоса подается в устройство, обеспечивающее тщательный перетир и физико-химическое совмещение ингредиентов за один проход после чего подается в подогреваемый смеситель-накопитель, добавляют наполнитель антикоррозийный в количестве 77 кг и растворитель толуол в количестве 591 кг, нефрас в количестве 415 кг, перемешивают в течение 20 мин, охлаждают и расфасовывают в тару. Выход 1919 кг.

Пример 5. Полимерно-битумная мастика клеящая

Мастику готовят следующим образом.

Исходное количество 1000 кг разогретого до температуры 160±5°С битума загружается в реактор с подогреваемой рубашкой односкоростной мешалкой, одновременно дозированно вводят бутадиенстирольный термоэластопласт в количестве 120 кг, нефтеполимер ПН-6К в количестве 21 кг, дибутилфталат в количестве 21 кг. В процессе дозированной подачи ингредиенты тщательно перемешиваются при скорости мешалки 50 об/мин в течение 10-15 мин при поддержании постоянной температуры 160°±5°С. Содержимое реактора с помощью насоса подается в устройство, обеспечивающее тщательный перетир и физико-химическое совмещение ингредиентов за один проход, после чего подается в подогреваемый смеситель-накопитель, добавляют минеральный наполнитель (аэросил) в количестве 36 кг и растворитель толуол в количестве 540 кг. перемешивают в течение 20 мин, охлаждают и расфасовывают в тару. Выход 1702 кг.

В качестве минеральных пылевидных наполнителей целевых добавок могут быть использованы: микронизированный кварцевый песок, оксид алюминия, оксид железа, гидрооксид алюминия, микронизированные порошки металлов и др., в зависимости от конечного использования, для которого предназначен продукт.

Суммарное время смешения компонентов для выпуска партии массой около 2 т готового продукта составляет 65 мин.

Показатели полученных продуктов представлены в табл.2.

Определяли следующие физико-механические показатели полимерно-битумных мастик по следующим методам:

КиШ, °С, по ГОСТ 11506,

теплостойкость, °С по ГОСТ 26589,

прочность сцепления с бетоном и металлом, МПа, по ТУ РБ 14511885.001-98, п.5.4,

гибкость на брусе по ГОСТ 26589,

сухой остаток, %, по ТУ РБ 14511885.001-98, п.5.3,

продолжительность высыхания, ч., по ГОСТ 19007.

Полимерно-битумный состав и его производные продукты испытываются по ГОСТ Р 52056-2003.

Как показывают данные таблицы 1 и 2, создана гамма продуктов разного функционального назначения с высокими физико-механическими показателями. Технология приготовления продуктов и подбор оборудования предполагают любые удобные варианты производства и позволяют учесть технологические, потребительские и экономические требования, увеличить эксплуатационный ресурс полученных продуктов на 10-15%, уменьшив прежний уровень себестоимости на 20-22%. Производственные испытания доказали целесообразность налаживания крупносерийного производства на основе заявляемых изобретений.

Источники информации

1. Список документов, цитированных в отчете о патентных исследованиях по теме «Защитные полимер - битумные покрытия»: Патенты RU №2016019 С1, 31.01.1992, 2177969 C1, 20.09.2000, 2179986 C2, 07.12.1999, 2184751 C2, 04.12.2000, 2206589 C2, 06.07.2001, 2220170 C2, 23.04.2001, 2226203 C2, 24.12.2001, 2241897 C2, 10.02.2003, 2258722 C1, 21.05.2004, 2266934 C1 05.08.2004, 2270846 C1, 09.08.2004, 2279454 C2, 09.04.2002, 2291172 C1, 07.04.2005 все кл. C08L 95/00,

2. Патент BY №7640, C1 15.05.2002, кл. C08L 95/00 - прототип состава.

3. Патент RU №2258722, C1 21.05.2004, кл. C08L 95/00 - прототип способа.

Мел

Резина дезинтегрированная порошок

с бетоном

с металлом

0,4

0,45

0,45

0,45

0,45

| название | год | авторы | номер документа |

|---|---|---|---|

| Мастика полимерная гидроизоляционная и способ ее получения | 2024 |

|

RU2825394C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2226203C2 |

| ПРОТИВОКОРРОЗИОННЫЙ МАСТИЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2384601C2 |

| Полимерно-битумное вяжущее и способ его получения | 2021 |

|

RU2786861C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННЫХ РЕЗИНОБИТУМНЫХ МАСТИК | 2013 |

|

RU2525487C1 |

| МАСТИКА | 2008 |

|

RU2368637C1 |

| РУЛОННЫЙ МАСТИЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2379575C2 |

| ГИДРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2001 |

|

RU2200172C1 |

| БИТУМНО-ПОЛИМЕРНАЯ МАСТИКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2580130C2 |

| БИТУМНО-ПОЛИМЕРНАЯ МАСТИКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2004 |

|

RU2258722C1 |

Изобретение относится к полимерно-битумной мастике, содержащий битум, бутадиенстирольный термоэластопласт, наполнитель, растворитель, отличающийся тем, что полимерно-битумная мастика дополнительно содержит пластификатор полярного типа дибутилфталат и пластификатор нефтяной ПН-6К при следующем соотношении, мас. %: битум 40,0-60,0; бутадиенстирольный термоэластопласт 2,0-14,0; пластификатор полярного типа дибутилфталат 1,0-4,0; пластификатор нефтяной ПН-6К 1,0-4,0; наполнитель 1,0-5,0; растворитель остальное. Также изобретение касается способа получения полимерно-битумной мастики. Группа изобретений относится к области производства защитных покрытий: мастик горячих, холодных, гидроизоляционных, герметизирующих, антикоррозийных, клеящих, для гидроизоляции и противокоррозионной защиты строительных конструкций, устройства мастичных кровель, антикоррозионной обработки различных объектов техники, подверженных агрессивному воздействию. 2 н. и 8 з.п. ф-лы, 1 ил., 2 табл.

| Прибор для измерения натяжения приводных ремней | 1927 |

|

SU7640A1 |

| БИТУМНО-ПОЛИМЕРНАЯ МАСТИКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2004 |

|

RU2258722C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2267506C1 |

| МНОГОАБОНЕНТНОЕ ОПТИЧЕСКОЕ ЗАПОМИНАЮЩЕЕ УСТРОЙСТВО | 1981 |

|

SU1031343A1 |

| GB 1408865 A, 08.10.1975. | |||

Авторы

Даты

2009-01-27—Публикация

2007-05-11—Подача