Область техники

Настоящее изобретение относится к области увеличения добычи и трансформации нефтяных и газовых пластов, а именно к ингибитору коррозии, используемому при кислотной обработке, эффективному при температуре 200°С, и его применению.

УРОВЕНЬ ТЕХНИКИ

Кислотная обработка является важной мерой для повышения производительности и трансформации нефтяных и газовых скважин, при которой кислую жидкость закачивают в пласт через ствол скважины, а соединенные поры или трещины стенок породы в указанных пластах подвергаются коррозии в результате химической реакции между кислой жидкостью и некоторыми минералами в пласте, при этом увеличивается межпоровая связность и проводимость трещин. В результате повышается производительность нефтяных и газовых скважин. В процессе кислотной обработки кислая жидкость также будет вызывать коррозию внутрискважинной насосно-компрессорной колонны и, таким образом, в связи с этим необходимо добавлять ингибитор коррозии в кислую жидкость для подавления или замедления коррозии внутрискважинной насосно-компрессорной колонны этой кислой жидкостью.

В уровне техники имеются только две патентные заявки, касающиеся ингибиторов коррозии, способных выдерживать температуру до 200°С. Среди них китайская патентная заявка №201611200455.3, в которой предложен ингибитор коррозии, используемый при кислотной обработке с олеоилсаркозинатом натрия, меркаптобензотиазолом и полиэтиленполиамином в качестве основных компонентов. Хотя этот ингибитор коррозии, используемый при кислотной обработке, может выдерживать температуру до 240°С, скорость ингибирования коррозии составляет всего около 23 г/м2⋅ч, и этот эффект достигается в условиях: 22% HCl и 8% HF. В китайской патентной заявке №201310609361.1 предложен ингибитор коррозии, используемый при кислотной обработке, с ацетофеноном, триоксиметиленом и циклогексиламином в качестве основных компонентов. В этой патентной заявке только проиллюстрированы такие преимущества, как низкая скорость ингибирования коррозии и низкая стоимость, но в ней не приводят какого-либо конкретного показателя для оценки эффективности коррозии.

В процессе реализации настоящего изобретения авторы настоящего изобретения обнаружили, что в уровне техники существуют по меньшей мере следующие проблемы.

Большинство ингибиторов коррозии, используемых при кислотной обработке и предлагаемых в предшествующем уровне техники, используют при температуре скважины 160°С. Однако с постепенным развитием разведки нефти и газа в глубоких и сверхглубоких пластах глубина скважин превышает 7000 м, а температура забоя, как правило, составляет выше 160°С, и в настоящее время максимальная температура забоя и температура бурильного участка некоторых скважин превышают 200°С. Ингибиторы коррозии, используемые при кислотной обработке и предлагаемые предшествующим уровнем техники, не могут удовлетворить потребность в преобразовании глубоких и сверхглубоких пластов, имеющих температуру вплоть до 200°С. Поэтому существует острая потребность в создании ингибитора коррозии, применяемого при кислотной обработке, устойчивого к высокой температуре.

Краткое изложение изобретения

Чтобы решить вышеуказанные проблемы, одной целью настоящего изобретения является создание ингибитора коррозии, используемого при кислотной обработке при 200°С. Этот ингибитор коррозии, используемый при кислотной обработке, может удовлетворить потребность в трансформации глубоких и сверхглубоких пластов.

Другой целью настоящего изобретения является применение ингибитора коррозии, используемого при кислотной обработке.

Для достижения вышеуказанных целей, в одном аспекте в настоящем изобретении предложен ингибитор коррозии, используемый при кислотной обработке при 200°С, включающий компонент А, содержащий 30-45 частей по массе альдегид-кетон-аминового продукт конденсации, 1-17 частей по массе органической кислоты, 3-10 частей по массе производного алкинола, 15-40 частей по массе органического промотора, 5-15 частей по массе спиртового растворителя и 5-15 частей по массе диспергатора.

В соответствии с некоторыми конкретными вариантами реализации настоящего изобретения компонент А может дополнительно содержать четвертичную аммониевую соль хинолина, которая может дополнительно улучшать термостойкость и способность ингибитора коррозии ингибировать коррозию. В конкретном варианте реализации настоящего изобретения компонент А может содержать 30-45 частей по массе альдегид-кетон-аминового продукта конденсации, 5-8 частей по массе четвертичной аммониевой соли хинолина, 1-17 частей по массе органической кислоты, 3-10 частей по массе производного алкинола, 15-40 частей по массе органического промотора, 5-15 частей по массе спиртового растворителя и 5-15 частей по массе диспергатора, где четвертичная аммониевая соль хинолина может быть синтезирована реакцией кватернизации хинолина с одним или более чем одним соединением, таким как бензилхлорид, бензилметиловый спирт, бензилпропиловый спирт и цетилдиметилбензиламмонийхлорид.

В конкретном варианте реализации настоящего изобретения компонент А обычно используют в форме раствора, приготовленного путем смешивания с водой.

В соответствии с некоторыми конкретными вариантами реализации настоящего изобретения компонент А содержит (в расчете на 100% от общей массы компонента А) 30-45% по массе альдегид-кетон-аминового продукта конденсации, 5-8% по массе четвертичной аммониевой соли хинолина, 1-10% по массе органической кислоты, 3-10% по массе производного алкинола, 15-40% по массе органического промотора, 5-15% по массе спиртового растворителя, 5-15% по массе диспергатора и балансную воду, где четвертичная аммониевая соль хинолина может быть синтезирована реакцией кватернизации хинолина с одним или более чем одним соединением, таким как бензилхлорид, бензилметиловый спирт, бензилпропиловый спирт и цетилдиметилбензиламмонийхлорид.

В соответствии с некоторыми конкретными вариантами реализации настоящего изобретения компонент А может дополнительно содержать четвертичную аммониевую соль основания Манниха. Смесь из четвертичной аммониевой соли основания Манниха и четвертичной аммониевой соли хинолина может замедлить скорость коррозии металлов в кислой жидкости, при этом возрастает эффект ингибирования коррозии таким ингибитором коррозии. Массовое отношение четвертичной аммониевой соли основания Манниха к четвертичной аммониевой соли хинолина можно регулировать в интервале 25-50:5-10, например, 30-45:5-10.

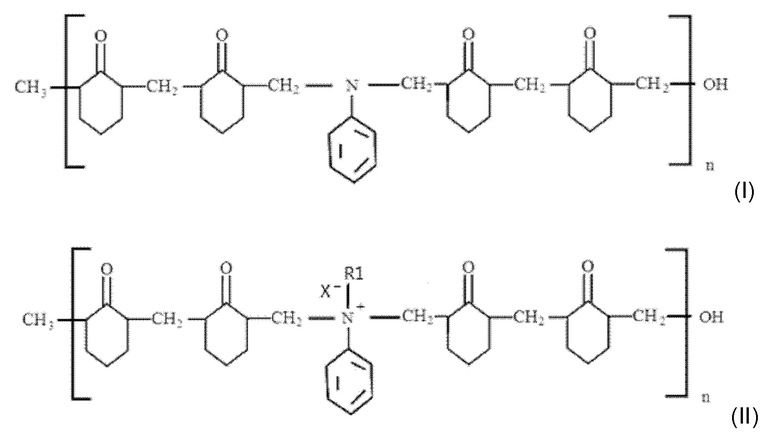

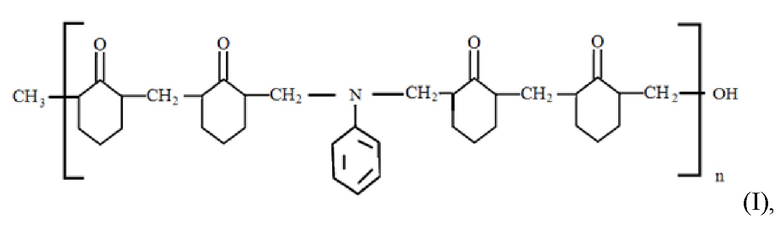

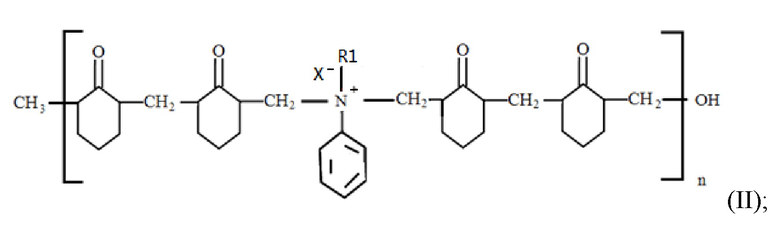

В соответствии с некоторыми конкретными вариантами реализации настоящего изобретения альдегид-кетон-аминовый продукт конденсации включает полимер, представленный формулой (I) или формулой (II), в количестве 60% по массе или более, в расчете на 100% от массы альдегид-кетон-аминового продукта конденсации;

где R1 представляет собой гидрокарбильную группу, X представляет собой галоген, а полимер имеет средневязкостную молекулярную массу 1000 или менее.

В соответствии с некоторыми конкретными вариантами реализации настоящего изобретения полимер формулы (II) представляет собой кватернизованный продукт полимера, представленного формулой (I), где R1 представляет собой -СН2СН=СН2, а X представляет собой хлор или бром. По сравнению с полимером, представленным формулой (I), кватернизированное соединение, представленное формулой (II), имеет более низкую молекулярную энергию, оно более устойчиво и более благоприятно для стабильной адсорбции на металлических поверхностях при высокой температуре.

Когда атомы азота и кислорода, имеющие неподеленные пары электронов, содержащиеся в молекулах альдегид-кетон-аминового продукта конденсации по настоящему изобретению, превращают в ониевые ионы, они образуют в кислоте положительно заряженные катионы. Когда указанные катионы вступают в контакт с поверхностью металла, они образуют мономолекулярную адсорбционную пленку на поверхности металла, где они находятся в избытке из-за адсорбции под действием электростатической гравитационной силы и сил Ван-дер-Ваальса, так что ионам Н+ трудно получить доступ к поверхности металла, и катодный процесс насыщения ионов Н+ электронами на поверхности металла тормозится. Эти молекулы имеют атомы азота и кислорода с неподеленными парами, а также бензольные кольца, содержащие π-связи, поэтому они могут образовывать адсорбционную пленку с атомами железа на поверхности металла посредством координационных связей. Более того, между кислородом и азотом находятся два некоординированных атома, поэтому молекула ингибитора коррозии может являться хелатирующим лигандом. Неподеленная пара электронов его координированных атомов попадает на гибридизированную dsp-орбиталь атомов железа с образованием координационных связей и комплексов, таким образом, образуется стабильный хелат с шестичленной кольцевой структурой. Этот хелат может адсорбироваться на поверхности металла с образованием плотной и стабильной гидрофобной защитной пленки, которая эффективно предотвращает анодный процесс коррозии, то есть, когда продукты коррозии - ионы железа, диффундируют в раствор, и катодный процесс коррозии, когда ионы водорода в растворе мигрируют к металлу, таким образом анодный и катодный процессы коррозии могут быть подавлены за счет эффекта образования покрытия.

В соответствии с некоторыми конкретными вариантами реализации настоящего изобретения альдегид-кетон-аминовый продукт конденсации может быть получен реакцией альдегида, кетона и амина. В частности, альдегид-кетон-аминовый продукт конденсации может быть получен сначала путем образования промежуточного продукта путем взаимодействия альдегида с кетоном, а затем смешивания и взаимодействия промежуточного продукта с амином. Температуру реакции обычно контролируют в интервале 95-115°С, а время реакции обычно составляет 240 минут. Альдегид может включать формальдегид и т.п.; кетон может включать циклогексанон и т.п.; и амина может включать анилин и т.п.

В некоторых конкретных вариантах реализации изобретения альдегид-кетон-аминовый продукт конденсации можно получить путем смешивания 510 частей по массе формальдегида, 600 частей по массе циклогексанона и 65 частей по массе соляной кислоты и выдерживания при постоянной температуре 95°С в течение 1,5 ч, затем полученную смесь выдерживают для отделения полученного промежуточного продукта и смешивают 750 частей по массе указанного промежуточного продукта, 300 частей по массе анилина и 35 частей по массе соляной кислоты и выдерживают при постоянной температуре 115°С в течение 1,5 ч с получением альдегид-кетон-аминного продукта конденсации.

В соответствии с некоторыми конкретными вариантами реализации настоящего изобретения четвертичная аммониевая соль хинолина представляет собой хлорид 1-бензилхинолиния, полученный реакцией бензилхлорида с хинолином.

Катионы четвертичной аммониевой соли хинолина могут физически адсорбироваться на катодной области поверхности металла, что может эффективно предотвращать доступ ионов Н+ к поверхности металла, тем самым ингибируя реакцию восстановления Н+ и оказывая ингибирующее действие на протекание катодной реакции. Более того, в четвертичной аммониевой соли хинолина атомы азота N имеют неподеленную пару электронов, и такие атомы могут координироваться с поверхностью металла, образуя прочный хемосорбционный слой и увеличивать энергию активации анодной реакции для стали в агрессивной среде, тем самым снижая скорость коррозии анода. Галогены в четвертичной аммониевой соли оказывают синергическое действие на ингибирование коррозии железа, побуждая органические катионы адсорбироваться на поверхности металла с образованием стабильной защитной пленки. Ее (аммониевой соли) гидрофобные неполярные группы направлены в сторону от поверхности металла, что может эффективно препятствовать диффузии ионов железа, образующихся в результате коррозии, в раствор и миграции ионов водорода в растворе в процессе коррозии металла. Кроме того, четвертичная аммониевая соль хинолина имеет плотную кольцевую структуру, в которой это плотное кольцо имеет высокую общую энергию делокализации электронов и может усиливать координацию с атомами металла и, таким образом, адсорбционная пленка, образующаяся на поверхности металла, становится более прочной.

В соответствии с некоторыми конкретными вариантами реализации настоящего изобретения органическая кислота выбрана из муравьиной кислоты или уксусной кислоты.

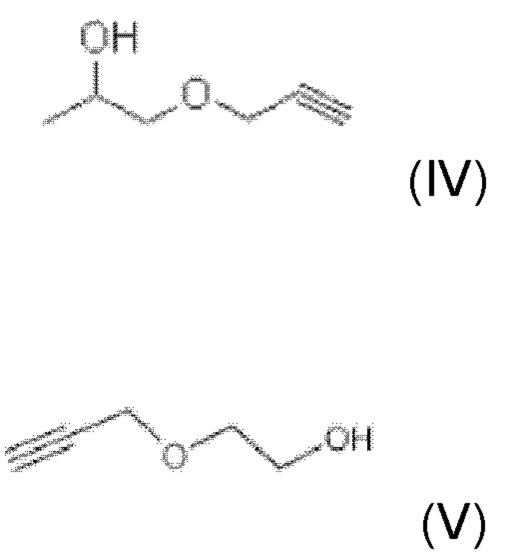

В соответствии с некоторыми конкретными вариантами реализации настоящего изобретения производное алкинола выбрано из пропоксилата пропаргилового спирта (формула IV) или этоксилата пропаргилового спирта (формула V);

Среди производных алкинола производное пропаргилового спирта, а не пропаргиловый спирт, выбрано по той причине, что пропаргиловый спирт является контролируемым лекарственным средством, поскольку является высокотоксичным веществом, а его производное малотоксично и соответствует экологическим требованиям.

В соответствии с некоторыми конкретными вариантами реализации настоящего изобретения органический промотор выбран из одного или более веществ, таких как алифатический амин, амид и аминоспирт, или их комбинации.

В соответствии с некоторыми конкретными вариантами реализации настоящего изобретения органический промотор выбран из формамида и/или N,N-диметилформамида.

В соответствии с некоторыми конкретными вариантами реализации настоящего изобретения спиртовой растворитель выбран из этанола, изобутанола и этиленгликоля.

В соответствии с некоторыми конкретными вариантами реализации настоящего изобретения диспергатор выбран из простого полиоксиэтиленового эфира алкилфенола и/или полиоксиэтиленового эфира жирного спирта.

В соответствии с некоторыми конкретными вариантами реализации настоящего изобретения простой полиоксиэтиленовый эфир алкилфенола выбран из одного или обоих ОР-10 и NP-10, а полиоксиэтиленовый эфир жирного спирта выбран из одного или обоих OS-15 и OS-20.

В соответствии с некоторыми конкретными вариантами реализации настоящего изобретения ингибитор коррозии, используемый при кислотной обработке, дополнительно содержит компонент В, выбранный из одного или более веществ, таких как хлорид меди, йодид калия, пироантимонат калия, триоксид сурьмы и молибдат натрия, или их комбинации. Предпочтительно массовое отношение компонента А к компоненту В составляет (4,0-5,0):(0,5-1,5).

Производное алкинола и органический промотор могут заполнять области адсорбционных пустот макромолекулярных ингибиторов коррозии на основе альдегид-кетон-аминового продукта конденсации и четвертичной аммониевой соли хинолина. Молекулярная цепь производного пропаргилового спирта относительно длиннее, чем у пропаргилового спирта, и содержит атомы кислорода с неподеленными парами, которые могут адсорбироваться на поверхности металла с образованием пленки, и он обладает определенной гидрофобностью, образуя гидрофобную защитную пленку. Добавление неорганического промотора (т.е. компонента В) может сделать ингибитор коррозии устойчивым к температуре вплоть до 200°С.

В соответствии с некоторыми конкретными вариантами реализации настоящего изобретения компонент А может быть получен способом, включающим: нагревание альдегид-кетон-аминового продукта конденсации до 40-50°С, а затем гомогенное смешивание его с органической кислотой, производным алкинола, органическим промотором, спиртовым растворителем и диспергатором с получением компонента А.

В соответствии с некоторыми конкретными вариантами реализации настоящего изобретения, когда компонент А содержит четвертичную аммониевую соль хинолина, компонент А может быть получен способом, включающим: нагревание альдегид-кетон-аминового продукта конденсации до 40-50°С, а затем гомогенное смешивание соли четвертичного аммония хинолина, органической кислоты, производного алкинола, органического промотора, спиртового растворителя и диспергатора с альдегид-кетон-аминовым продуктом конденсации с получением компонента А. Кроме того, когда компонент А также содержит четвертичную аммониевую соль основания Манниха, то последняя может быть добавлена одновременно с хинолиновым ингибитором коррозии.

В другом аспекте настоящее изобретение также предлагает применение ингибитора коррозии при кислотной обработке глубоких нефтяных и газовых пластов.

В соответствии с некоторыми конкретными вариантами реализации настоящего изобретения такое применение включает добавление компонента А непосредственно к соляной кислоте, имеющей концентрацию 31% или выше, и после растворения и диспергиргирования компонента А добавление компонента В и тщательное перемешивание, а после полного растворения компонента В разбавление кислоты до нужной концентрации.

Полезные эффекты по настоящему изобретению:

Ингибитор коррозии, используемый при кислотной обработке, предусмотренный вариантами реализации настоящего изобретения, можно применять при высокой температуре вплоть до 200°С или ниже. Ингибитор коррозии, используемый при кислотной обработке, обладает хорошей диспергируемостью в концентрированной соляной кислоте, имеющей массовую концентрацию HCl 15-25% (здесь и далее под концентрацией кислоты понимается массовая доля HCl), а скорость коррозии соответствует требованиям первого индекса качества в нефтегазовой отрасли. Применение данного ингибитора коррозии, используемого при кислотной обработке, может снизить риск коррозии внутрискважинных насосно-компрессорных колонн во время кислотной обработки и преобразования сверхглубоких и сверхвысокотемпературных карбонатных пород.

Краткое описание чертежей

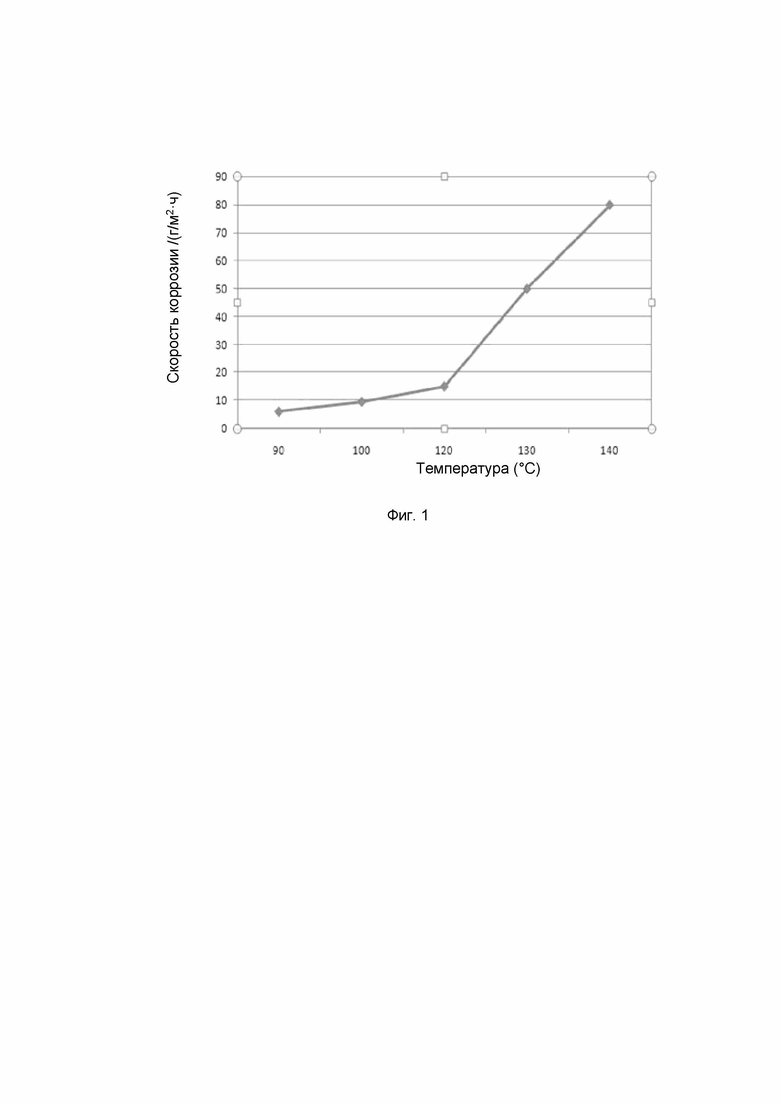

На Фиг. 1 показана скорость коррозии при использовании ингибитора коррозии по настоящему изобретению при 90-140°С.

Подробное описание предпочтительных вариантов реализации

Для более ясного понимания технических характеристик, целей и полезных эффектов по настоящему изобретению технические решения по настоящему изобретению будут подробно описаны ниже, но их не следует толковать как ограничивающие реализуемый объем настоящего изобретения.

В следующих примерах хлорид 1-бензилхинолиния был приобретен у компании Chengdu Forest Science and Technology Development Co., Ltd.

В следующих примерах используемый альдегид-кетон-аминовый продукт конденсации представляет собой альдегид-кетон-аминовый продукт конденсации CT1-3D в качестве ингибитора коррозии, используемого при кислотной обработке; загуститель - катионный полиакриламид СТ1-9 В в качестве гелеобразующего агента при кислотной обработке; стабилизатор ионов железа представляет собой соль органической кислоты СТ1-7 в качестве стабилизатора ионов железа при кислотной обработке; стабилизатор глин - поликватерниум СТ5-8 в качестве стабилизатора набухания глин для нефтяных и газовых скважин; очищающей добавкой является фторуглерод СТ5-12А в качестве очищающей добавки для гидроразрыва пласта и при кислотной обработке. Все вышеперечисленные реагенты производятся компанией Chengdu Ringt Technology Co., Ltd.

Пример 1

В этом примере предложен ингибитор коррозии, используемый при кислотной обработке, содержащий компонент А и компонент В, при этом компонент А получают следующим образом:

30 частей по массе альдегид-кетон-аминового продукта конденсации добавили в реакционный сосуд и альдегид-кетон-аминовый продукт конденсации нагрели до 40-50°С. Затем добавили последовательно при перемешивании 5 частей по массе 1-бензилхинолиния хлорида, 10 частей по массе пропоксилата пропаргилового спирта, 17 частей по массе муравьиной кислоты, 19 частей по массе формамида, 9 частей по массе этиленгликоля и 10 частей по массе О-20 с получением компонента А этого Примера 1, который был обозначен как Состав 1.

Компонент В этого Примера 1 представлял собой пироантимонат калия, и массовое отношение компонента А к компоненту В составляло 5,0:1,5.

Пример 2

В этом примере предложен ингибитор коррозии, используемый при кислотной обработке, содержащий компонент А и компонент В.

35 частей по массе альдегид-кетон-аминового продукта конденсации добавили в реакционный сосуд и альдегид-кетон-аминовый продукт конденсации нагрели до 40-50°С. Затем при перемешивании последовательно добавили 10 частей по массе пропоксилата пропаргилового спирта, 17 частей по массе муравьиной кислоты, 19 частей по массе формамида, 9 частей по массе этиленгликоля и 10 частей по массе О-20 с получением компонента А этого Примера 2, который был обозначен как Состав 2.

Компонент В этого Примера 2 представлял собой пироантимонат калия, и массовое отношение компонента А к компоненту В составляло 5,0:1,5.

Пример 3

В этом примере предложен ингибитор коррозии, используемый при кислотной обработке, содержащий компонент А и компонент В, при этом компонент А получают следующим образом:

30 частей по массе альдегид-кетон-аминового продукта конденсации добавили в реакционный сосуд и альдегид-кетон-аминовый продукт конденсации нагрели до 40-50°С. Затем при перемешивании последовательно добавили 5 частей по массе хлорида 1-бензилхинолиния, 10 частей по массе пропоксилата пропаргилового спирта, 17 частей по массе уксусной кислоты, 19 частей по массе N,N-диметилформамида, 9 частей по массе этанола и 10 частей по массе О-20 с получением компонента А этого Примера 3, который был обозначен как Состав 3.

Компонент В в этом примере представлял собой молибдат натрия, и массовое отношение компонента А к компоненту В составляло 5,0:1,5.

Пример 4

В этом примере предложен ингибитор коррозии, используемый при кислотной обработке, содержащий компонент А и компонент В, при этом компонент А получают следующим образом:

35 частей по массе альдегид-кетон-аминового продукта конденсации добавили в реакционный сосуд и альдегид-кетон-аминовый продукт конденсации нагрели до 40-50°С. Затем при перемешивании последовательно добавили 10 частей по массе пропоксилата пропаргилового спирта, 17 частей по массе уксусной кислоты, 19 частей по массе N,N-диметилформамида, 9 частей по массе этанола и 10 частей по массе О-20 с получением компонента А этого Примера 4, который был обозначен как Состав 4.

Компонент В в этом Примере 4 представлял собой молибдат натрия, и массовое отношение компонента А к компоненту В составляло 5,0:1,5.

Пример 5

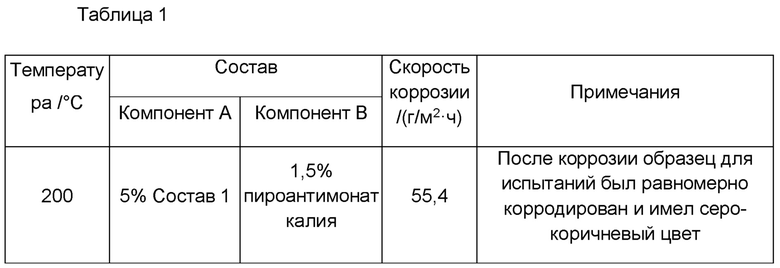

В этом примере составной ингибитор коррозии, полученный в каждом из Примеров 1-4, подвергали испытанию на эффективность ингибирования коррозии в кислой жидкости, которое проводили в соответствии со стандартом для нефтегазовой промышленности «SY/T5405-1996» Китайской Народной Республики, и конкретные результаты приведены ниже.

Конкретный метод оценки заключается в следующем:

К соляной кислоте с массовой концентрацией 15% отдельно добавили ингибиторы коррозии при кислотной обработке, приведенные выше в Примерах 1-4, и провели оценку коррозионных характеристик с использованием стандартных испытательных образцов BG110SS.

1. Оценка степени коррозии в 15%-ной соляной кислоте

В помещении приготовили 500 мл кислой жидкости с концентрацией соляной кислоты 15% масс., с концентрацией компонента А ингибитора коррозии 5% масс, и с концентрацией компонента В ингибитора коррозии 1,5% масс.

Приготовление кислой жидкости: отвесили 210 мл технической соляной кислоты с массовой концентрацией 31%, добавили 25,0 г компонента А ингибитора коррозии и 7,5 г компонента В ингибитора коррозии, хорошо перемешали и при перемешивании довели водопроводной водой до 500 мл.

В качестве подвесных листов использовали стальные листы BG110SS, которые были подготовлены в соответствии со стандартными требованиями и учтены по массе.

Скорость кислотной коррозии: испытание на определение скорости коррозии при 200°С проводили в системе для испытаний на динамическую коррозию при высокой температуре и высоком давлении в соответствии с «SY-T 5405, Метод измерения и оценки эффективности ингибитора коррозии, используемого при кислотной обработке». Результаты представлены в Таблице 1.

Из Табл. 1 видно, что скорость коррозии при температуре 200°С соответствует требованиям лучших показателей в нефтяной и газовой промышленности, а явление питтинга в образцах после коррозии отсутствует.

Примечание: каждый из Составов 1-4 в Таблице 1 относится к составу соответствующего компонента А из Примеров 1-4.

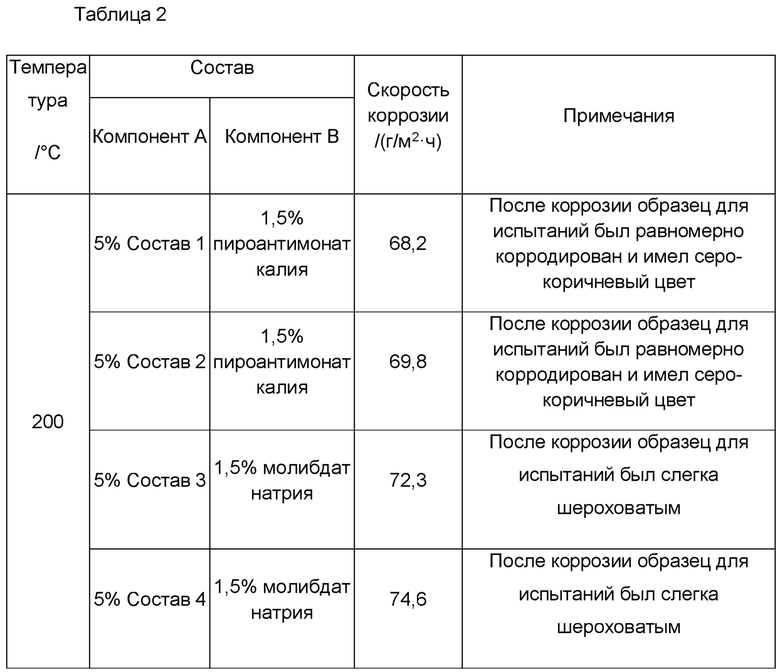

2. Оценка степени коррозии в 20%-ной соляной кислоте

В помещении приготовили 500 мл кислой жидкости с концентрацией соляной кислоты 20% масс, 5% масс, компонента А ингибитора коррозии и 1,5% масс, компонента В ингибитора коррозии.

Приготовление кислой жидкости: взвесили 280 мл технической соляной кислоты с массовой долей 31%, добавили 25,0 г компонента А ингибитора коррозии и 7,5 г компонента В ингибитора коррозии, хорошо перемешали и довели при хорошем перемешивании водопроводной водой до 500 мл.

В качестве подвесных листов использовали стальные листы BG110SS, которые были подготовлены в соответствии со стандартными требованиями и учтены по массе.

Скорость кислотной коррозии: испытание на определение скорости коррозии при 200°С проводили в системе для испытаний на динамическую коррозию при высокой температуре и высоком давлении в соответствии с «SY-T 5405, Метод измерения и оценка эффективности ингибитора коррозии, используемого при кислотной обработке». Результаты представлены в Таблице 2.

Из Табл. 2 видно, что скорость коррозии при температуре 200°С и концентрации HCl 20% соответствует требованиям для лучших показателей в нефтегазовой отрасли, явление питтинга отсутствует в тестируемых образцах после коррозии.

Примечание: каждый из Составов 1-4 в Таблице 2 относится к составу соответствующего компонента А из Примеров 1-4.

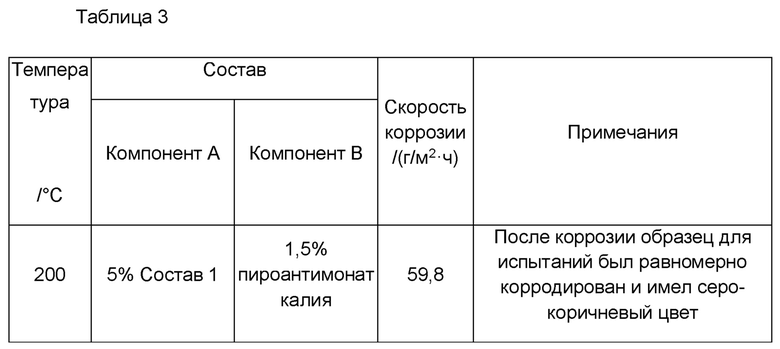

3. Оценка коррозии в жидкой системе с 15%-ной соляной кислотой

В помещении приготовили 500 мл кислой жидкой системы с концентрацией соляной кислоты 15% масс, 5% масс, компонента А ингибитора коррозии, 1,5% масс, компонента В ингибитора коррозии, 0,05% масс, загустителя, 2% масс. стабилизатора ионов железа, 1% масс, стабилизатора глин и 1% масс, очищающей добавки.

Приготовление кислой жидкости: взвесили 210 мл технической соляной кислоты с массовой долей 31%, добавили к ней при перемешивании 25,0 г компонента А ингибитора коррозии и 7,5 г компонента В ингибитора коррозии, затем загуститель, стабилизатор ионов железа, стабилизатор глин и очищающую добавку, довели водопроводной водой до 500 мл и хорошо перемешали.

В качестве подвесных листов использовали стальные листы BG110SS, которые были подготовлены в соответствии со стандартными требованиями и учтены по массе.

Скорость кислотной коррозии: испытание на определение скорости коррозии при 200°С проводили в системе для испытаний на динамическую коррозию при высокой температуре и высоком давлении в соответствии с «SY-T 5405, Метод измерения и оценки эффективности ингибитора коррозии, используемого при кислотной обработке». Результаты представлены в Таблице 3.

Из Табл. 3 видно, что хотя скорость коррозии в жидкой системе с соляной кислотой концентрацией 15% при температуре 200°С несколько увеличилась, но она все же соответствует требованиям лучших показателей в нефтегазовой отрасли, и явление питтинга отсутствует в тестируемых образцах после коррозии.

Примечание: каждый из составов 1-4 в Таблице 3 относится к составу соответствующего компонента А из Примеров 1-4.

Пример 6

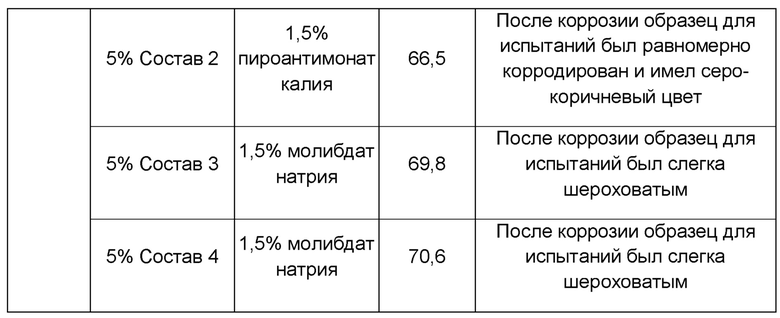

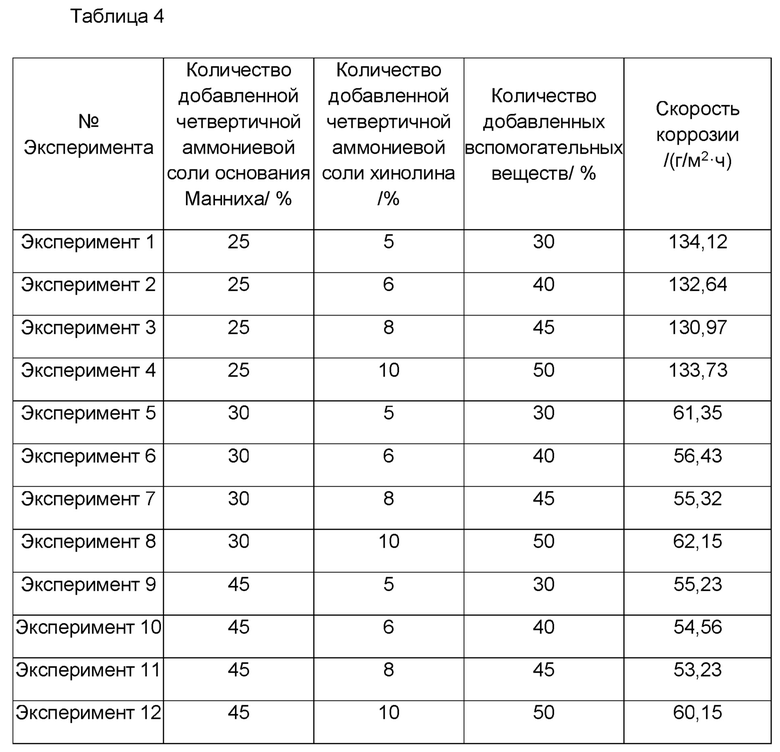

В этом примере приведено сравнительное испытание определения скорости коррозии в присутствии ингибитора коррозии на основе четвертичной аммониевой соли основания Манниха и ингибитора коррозии на основе четвертичной аммониевой соли хинолина в кислоте. Испытание, в частности, проводили следующим образом.

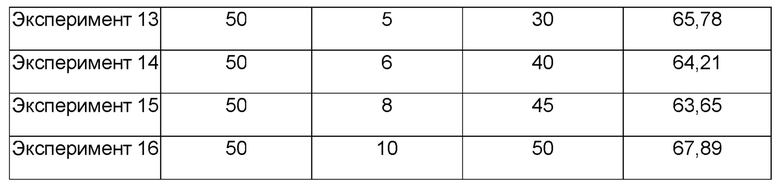

Ингибитор коррозии на основе четвертичной аммониевой соли основания Манниха (компонент: четвертичная аммониевая соль основания Манниха, производства Chengdu Ringt Technology Co., Ltd.) и ингибитор коррозии на основе четвертичной аммониевой соли хинолина (компонент: четвертичная аммониевая соль хинолина, в частности, хлорид 1-бензилхинолиния) были испытаны при растворении стальных образцов в кислоте. При смешивании двух основных реагентов добавляли определенное количество вспомогательных веществ, чтобы точно оценить эффективность ингибирования коррозии этими ингибиторами коррозии. Вспомогательные вещества, использованные в этом примере, представляли собой изопропиловый спирт, метилолеат и поверхностно-активное вещество О-20 в массовом соотношении 20:7,5:5. В соответствии с фактическими функциональными свойствами ингибитора коррозии на основе четвертичной аммониевой соли основания Манниха и ингибитора коррозии на основе четвертичной аммониевой соли хинолина, ингибитор коррозии на основе четвертичной аммониевой соли основания Манниха был использован в качестве основного реагента для состава, и он был добавлен в количествах 25%, 30%, 45% и 50%; а количества ингибитора коррозии на основе четвертичной аммониевой соли хинолина для состава были 5%, 6%, 8% и 10%. Сравнительный план эксперимента использовали для оптимизации соотношения двух основных реагентов. После смешивания добавляли 5% ингибитора коррозии, 1,5% промотора, 15%-ную HCl и балансную воду. Скорость коррозии стандартных образцов BG110SS оценивали при 200°С. Результаты сравнительных экспериментов представлены в Таблице 4.

Из экспериментальных данных видно, что эффективность ингибирования коррозии данными ингибиторами коррозии, в которые была добавлена четвертичная аммониевая соль основания Манниха в интервале 30-45%, имеет лучшую эффективность; а когда количество добавки увеличили, то эффект ингибирования коррозии, скорее всего, снижался.

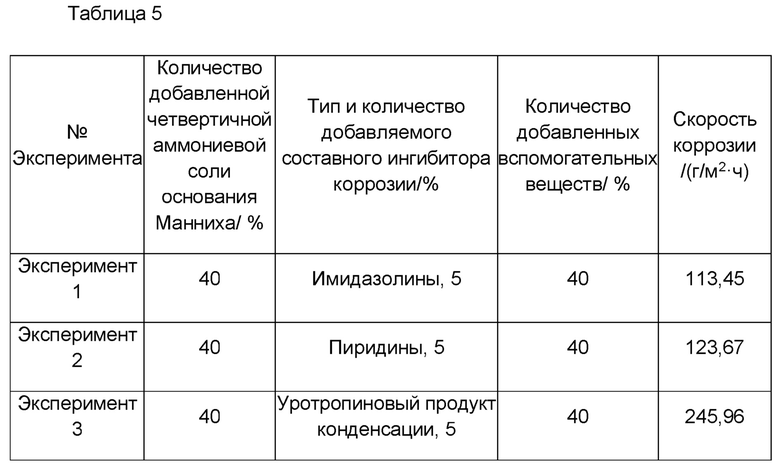

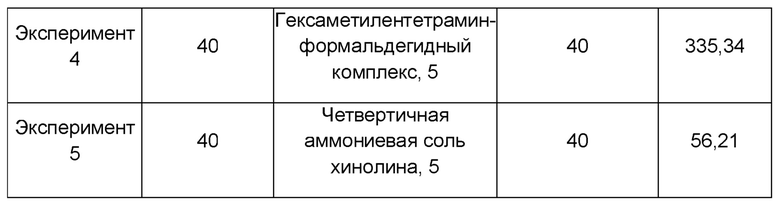

Результаты оценки эффективности ингибирования коррозии при составлении основания Манниха с другими типами ингибиторов коррозии приведены в Табл. 5. Количество добавленного основного реагента - четвертичной аммониевой соли основания Манниха, было на уровне 40%, количество добавок других видов ингибиторов коррозии составляло 5%, количество добавки основного реагента - 40%, вспомогательные вещества, такие как изопропанол, метилолеат и ПАВ О-20, находились в массовом соотношении 20:7,5:5.

Из приведенных выше результатов по оценке эффективности ингибиторов коррозии, таких как четвертичная аммониевая соль основания Манниха и другие типы ингибиторов коррозии, видно, что хороший эффект ингибирования коррозии может быть обеспечен в условиях высокой температуры вплоть до 200°С только, когда ингибитор коррозии содержит четвертичную аммониевую соль хинолина.

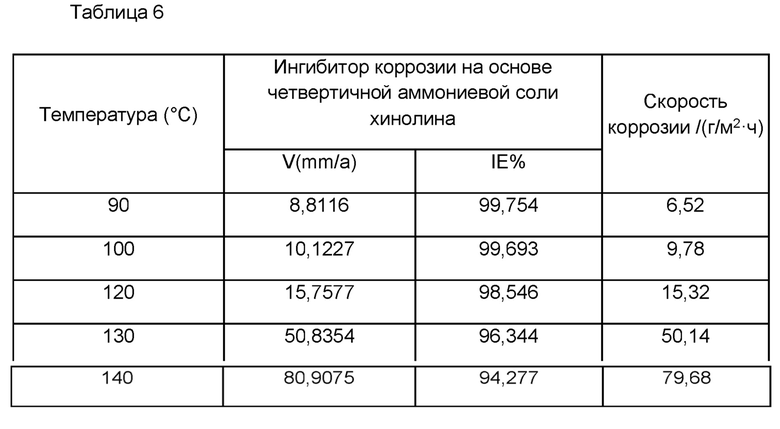

Пример 7

Испытание на термостойкость ингибитора коррозии на основе четвертичной аммониевой соли хинолина в качестве основного реагента было проведено в настоящем изобретении для проверки замедления скорости коррозии синтезированным ингибитором коррозии на основе четвертичной аммониевой соли хинолина при 90-140°С, а также сравнивали эффективность ингибирования скорости коррозии ингибитором коррозии в зависимости от температуры. Результаты испытаний представлены в Таблице 6.

Из Таблицы 6 и Фиг. 1 видно, что ингибитор коррозии на основе четвертичной аммониевой соли демонстрирует тенденцию к относительно значительному снижению эффективности ингибирования скорости коррозии при повышении температуры в интервале 90 -140°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХИМИЧЕСКОЕ ИНГИБИРОВАНИЕ ПИТТИНГОВОЙ КОРРОЗИИ В МЕТАНОЛЬНЫХ РАСТВОРАХ, СОДЕРЖАЩИХ ОРГАНИЧЕСКИЙ ГАЛОГЕНИД | 2014 |

|

RU2673268C2 |

| ПРИМЕНЕНИЕ ГИДРОКСИКИСЛОТЫ ДЛЯ УМЕНЬШЕНИЯ ПОТЕНЦИАЛА ЛОКАЛИЗОВАННОЙ КОРРОЗИИ СЛАБОДОЗИРУЕМЫХ ИНГИБИТОРОВ ГИДРАТООБРАЗОВАНИЯ | 2016 |

|

RU2648372C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ИНГИБИТОРА КОРРОЗИИ ПОДКИСЛЕНИЕМ ХИТОЗАНА | 2021 |

|

RU2769376C1 |

| Ингибитор кислотной коррозии, преимущественно солянокислотной | 2024 |

|

RU2827614C1 |

| КОМПОЗИЦИИ, ПРИМЕНЕНИЯ И СПОСОБЫ УЛУЧШЕНИЯ НИЗКОТЕМПЕРАТУРНЫХ СВОЙСТВ СРЕДНЕДИСТИЛЛЯТНОГО ТОПЛИВА | 2019 |

|

RU2814168C2 |

| КОМПОЗИЦИЯ ГИДРОРАЗРЫВА ПЛАСТА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2015 |

|

RU2679778C2 |

| СПЕЦИАЛЬНАЯ ЖИДКОСТЬ ДЛЯ ОБРАБОТКИ КАРБОНАТНЫХ ПЛАСТОВ, СОДЕРЖАЩАЯ ХЕЛАТООБРАЗУЮЩИЙ АГЕНТ | 2011 |

|

RU2618789C2 |

| ЧЕТВЕРТИЧНОЕ АММОНИЕВОЕ СОЕДИНЕНИЕ И ТОПЛИВНАЯ КОМПОЗИЦИЯ | 2019 |

|

RU2810335C2 |

| КОМПОЗИЦИИ И СПОСОБЫ И ОТНОСЯЩИЕСЯ К НИМ ПРИМЕНЕНИЯ | 2018 |

|

RU2775969C2 |

| СПОСОБ ДЕКАРБОКСИЛИРУЮЩЕЙ КЕТОНИЗАЦИИ ЖИРНЫХ КИСЛОТ ИЛИ ПРОИЗВОДНЫХ ЖИРНЫХ КИСЛОТ | 2017 |

|

RU2757215C2 |

Настоящее изобретение относится к области увеличения добычи и трансформации нефтяных и газовых пластов, а именно к ингибитору коррозии, используемому при кислотной обработке, эффективному при температуре 200°С, и его применению. Ингибитор включает компонент А и компонент В. Компонент А содержит 30-45 частей по массе альдегид-кетон-аминового продукта конденсации, 5-8 частей по массе четвертичной аммониевой соли хинолина, 1-17 частей по массе органической кислоты, 3-10 частей по массе производного алкинола, 15-40 частей по массе органического промотора, 5-15 частей по массе спиртового растворителя и 5-15 частей по массе диспергатора. Четвертичная аммониевая соль хинолина синтезирована реакцией кватернизации хинолина с одним или с комбинацией двух или более из бензилхлорида, бензилметилового спирта, бензилпропилового спирта и цетилдиметилбензиламмонийхлорида. Компонент В выбран из одного или комбинации двух или более из хлорида меди, йодида калия, пироантимоната калия, триоксида сурьмы и молибдата натрия. Массовое отношение компонента А к компоненту В составляет (4,0-5,0):(0,5-1,5). Технический результат: возможность использования ингибитора при температуре до 200°С, снижение риска коррозии внутрискважинных насосно-компрессорных колонн во время кислотной обработки и преобразования сверхглубоких и сверхвысокотемпературных карбонатных пород. 2 н. и 13 з.п. ф-лы, 1 ил., 6 табл., 7 пр.

1. Ингибитор коррозии для кислотной обработки при 200°С, включающий компонент А, где компонент А содержит 30-45 частей по массе альдегид-кетон-аминового продукта конденсации, 5-8 частей по массе четвертичной аммониевой соли хинолина, 1-17 частей по массе органической кислоты, 3-10 частей по массе производного алкинола, 15-40 частей по массе органического промотора, 5-15 частей по массе спиртового растворителя и 5-15 частей по массе диспергатора, где четвертичная аммониевая соль хинолина синтезирована реакцией кватернизации хинолина с одним или с комбинацией двух или более из бензилхлорида, бензилметилового спирта, бензилпропилового спирта и цетилдиметилбензиламмонийхлорида;

где указанный ингибитор коррозии дополнительно содержит компонент В, выбранный из одного или комбинации двух или более из хлорида меди, йодида калия, пироантимоната калия, триоксида сурьмы и молибдата натрия;

где массовое отношение компонента А к компоненту В составляет (4,0-5,0):(0,5-1,5).

2. Ингибитор коррозии для кислотной обработки по п.1, в котором компонент А содержит 30-45 % по массе альдегид-кетон-аминового продукта конденсации, 5-8 % по массе четвертичной аммониевой соли хинолина, 1-10 % по массе органической кислоты, 3-10 % по массе производного алкинола, 15-40 % по массе органического промотора, 5-15 % по массе спиртового растворителя, 5-15 % по массе диспергатора и балансную воду;

где четвертичная аммониевая соль хинолина синтезирована реакцией кватернизации хинолина с одним или с комбинацией двух или более из бензилхлорида, бензилметилового спирта, бензилпропилового спирта и цетилдиметилбензиламмонийхлорида.

3. Ингибитор коррозии для кислотной обработки по п. 1 или 2, в котором компонент А дополнительно содержит четвертичную аммониевую соль основания Манниха, и массовое отношение четвертичной аммониевой соли основания Манниха к четвертичной аммониевой соли хинолина составляет (25-50):(5-10).

4. Ингибитор коррозии для кислотной обработки по любому из пп. 1-3, в котором альдегид-кетон-аминовый продукт конденсации содержит полимер, представленный формулой (I) или формулой (II), в количестве 60 % масс. или более, в пересчете на 100 % масс. альдегид-кетон-аминового продукта конденсации;

где R1 представляет собой гидрокарбильную группу, X представляет собой галоген, и полимер имеет средневязкостную молекулярную массу 1000 или менее.

5. Ингибитор коррозии для кислотной обработки по п. 4, в котором полимер формулы (II) представляет собой кватернизованный продукт полимера, представленного формулой (I), где R1 представляет собой -CH2CH=CH2 и X представляет собой хлор или бром.

6. Ингибитор коррозии для кислотной обработки по любому из пп. 1-3, в котором четвертичная аммониевая соль хинолина представляет собой хлорид 1-бензилхинолиния, полученный реакцией бензилхлорида с хинолином.

7. Ингибитор коррозии для кислотной обработки по любому из пп. 1-3, в котором органическая кислота выбрана из муравьиной кислоты или уксусной кислоты.

8. Ингибитор коррозии для кислотной обработки по любому из пп. 1-3, в котором производное алкинола выбрано из пропоксилата пропаргилового спирта или этоксилата пропаргилового спирта.

9. Ингибитор коррозии для кислотной обработки по любому из пп. 1-8, в котором органический промотор выбран из одного или комбинации двух или более из алифатического амина, амида и аминоспирта.

10. Ингибитор коррозии для кислотной обработки по любому из пп. 1-3 или 9, в котором органический промотор выбран из формамида и N,N-диметилформамида.

11. Ингибитор коррозии для кислотной обработки по любому из пп. 1-3, в котором спиртовой растворитель выбран из любого из этанола, изобутанола и этиленгликоля.

12. Ингибитор коррозии для кислотной обработки по любому из пп. 1-3, в котором диспергатор выбран из полиоксиэтиленового простого эфира алкилфенола и полиоксиэтиленового эфира жирного спирта.

13. Ингибитор коррозии для кислотной обработки по п. 12, в котором полиоксиэтиленовый простой эфир алкилфенола выбран из одного или обоих OP-10 и NP-10 и полиоксиэтиленовый эфир жирного спирта выбран из одного или обоих OS-15 и OS-20.

14. Ингибитор коррозии для кислотной обработки, по п. 1, в котором компонент А получен способом, включающим:

нагревание альдегид-кетон-аминового продукта конденсации до 40-50°C и затем гомогенное смешивание четвертичной аммониевой соли хинолина, органической кислоты, производного алкинола, органического промотора, спиртового растворителя и диспергатора с указанным альдегид-кетон-аминовым продуктом конденсации с получением компонента А.

15. Применение ингибитора коррозии по любому из пп. 1-14 в качестве ингибитора коррозии при кислотной обработке нефтяных и газовых пластов.

| CN 110283581 A, 27.09.2019 | |||

| CN 111591301 A, 28.08.2020 | |||

| ПРИМЕНЕНИЕ ГИДРОКСИКИСЛОТЫ ДЛЯ УМЕНЬШЕНИЯ ПОТЕНЦИАЛА ЛОКАЛИЗОВАННОЙ КОРРОЗИИ СЛАБОДОЗИРУЕМЫХ ИНГИБИТОРОВ ГИДРАТООБРАЗОВАНИЯ | 2016 |

|

RU2648372C1 |

| CN 108753271 A, 06.11.2018 | |||

| CN 108707906 A, 26.10.2018 | |||

| CN 101451242 A, 10.06.2009. | |||

Авторы

Даты

2024-08-28—Публикация

2022-01-13—Подача