Изобретение относится к области защиты металлов от кислотной коррозии, преимущественно, вызванной воздействием соляной кислоты. Ингибитор предназначен для использования в основном в нефтяной, газовой и нефтехимической промышленности на объектах добычи, подготовки, транспорта и переработки нефти и газа.

Ингибиторы - это вещества, добавление которых даже в небольших количествах в агрессивную среду снижает скорость коррозии металлов, контактирующих с этой средой. А введение ингибитора в соляную кислоту или ее смесь с другими кислотами снижает коррозионное кислотное воздействие, например, на нефтепромысловое оборудование, емкости для хранения, железнодорожные и автоцистерны и другое оборудование до безопасного уровня.

Большой класс ингибиторов для борьбы с коррозией в нефте- и газодобывающей промышленности представляют ингибиторы на основе аминов.

Из патента РФ № 2303082 известен ингибитор кислотной коррозии, преимущественно соляно-кислотной (варианты), который содержит, мас.%: органическую четвертичную аммонийную соль (далее - ЧАС) общей формулы [R1R2R3R4N]+R5 -, где R1 - углеводородный радикал с числом углеродных атомов от 8 до 16 или их смесь; R2 - углеводородный радикал с числом углеродных атомов от 1 до 7; R3, R4 - СН3, R5 - Cl, Br, 10-80; соль иодоводородной кислоты 1-30 и водорастворимый органический растворитель остальное. Ингибитор содержит, мас.%: органическую четвертичную аммонийную соль, указанную выше, 10-80; низкомолекулярное карбонилсодержащее соединение и/или органические амины 1-30 и водорастворимый органический растворитель остальное. Ингибитор содержит, мас.%: указанную выше органическую четвертичную аммонийную соль 10-80; низкомолекулярное карбонилсодержащее соединение и/или органические амины 1-30; соль иодоводородной кислоты 1-30 и водорастворимый органический растворитель. Технический результат заключается в повышении эффективности защиты различных металлов, в том числе низколегированных, от коррозии как в солянокислой среде, так и в ее смеси с фтористоводородной кислотой при технологически приемлемых концентрациях ингибитора за счет повышения степени защиты как при нормальных, так и при повышенных температурах до +90°С и обеспечения при этом высокого эффекта последействия.

Недостатком такого ингибитора в случае его применения в технологиях нефтедобычи является использование в качестве одного из компонентов ЧАС. Это соединение в условиях применения и прежде всего при повышенных температурах способно разлагаться с образованием, в частности, хлористого бензила (далее - ХБ). Хлористый бензил относится к хлорорганическим соединениям (далее - ХОС), содержание которых в нефти, идущей на переработку крайне нежелательно, поскольку пагубно влияет на катализаторы и оборудование и поэтому жестко регламентируется. Исключить попадание указанного известного ингибитора в нефть при использовании кислоты для интенсификации нефтедобычи весьма сложно.

Также из патента РФ № 2620214 известен ингибитор кислотной коррозии (варианты), который содержит продукт взаимодействия полиэтиленполиамина с полибензилхлоридом, полученный при температуре 80-85°C в спиртовой среде в течение 3-5 часов при мольном соотношении полиэтиленполиамина с полибензилхлоридом, равном 1:(1,5-2) соответственно. Причем в качестве полибензилхлорида указанный продукт содержит полибензилхлорид со степенью полибензилирования, при которой показатель преломления полибензилхлорида находится в пределах 1,545-1,555. По второму варианту ингибитор дополнительно к продукту взаимодействия полиэтиленполиамина с полибензилхлоридом содержит пропаргиловый спирт или его производные и низкомолекулярный альдегид в виде формальдегида, или фурфурола, или ацетальдегида при массовом соотношении продукта взаимодействия полиэтиленполиамина с полибензилхлоридом, указанного спирта и указанного альдегида, равном (3,5-4,5) : (0,5-1,5) : (8-12) соответственно.

Недостатком указанного известного ингибитора является использование при производстве ингибитора - бензилхлорида, относящегося к ХОС, по вышеуказанным причинам.

Также из уровня техники известен ряд ингибиторов, в которых в качестве активной основы используют производные имидазолина:

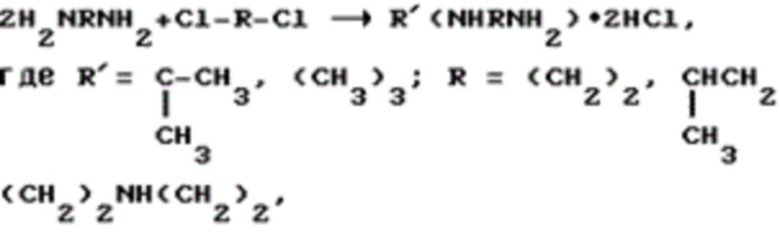

- патент РФ №2135483: ингибитор кислотной коррозии на основе продукта алкилирования, оксиалкилирования или цианэтилирования имидазолинов, полученных взаимодействием полиэтиленполиаминов или полипропиленполаминов с высшими изомерными α-разветвленными карбоновыми кислотами фракций С5-С28, с последующим смешением полученного продукта (активной основы) с растворителем (нефрас-бутанол) и диспергатором (OП-7 или OП-10) с получением целевого ингибитора коррозии, содержащего, мас.%: Продукт взаимодействия имидазолина - 20-30; Диспергатор - 2-6; Композиция растворителей - до 100. В качестве смешанных полиэтилен- и полипропиленполиаминов используют продукты реакции этилендиамина (ЭДА), диэтилентриамина (ДЭТА), 1,2- и 1,3-диаминопропана (1,2-ДАП; 1,3-ДАП), ТЭТА и технической смеси ПЭПА, состоящих из ДЭТА, N- β -аминоэтилпиперазина (N- β -АЭП), ТЭТА и тетраэтиленпентамина (ТЭПА) с 1,2- и 1,3- дихлорпропанами (1,2-ДХП; 1,3-ДХП) или дихлорэтаном (ДХЭ) в мольном соотношении амина и ДХП-на, равном (2:1):

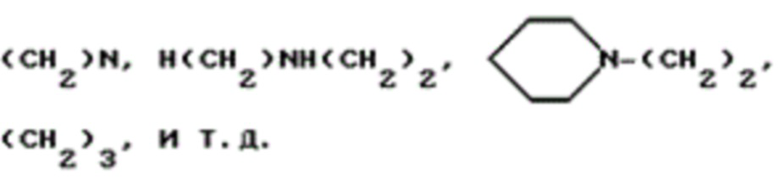

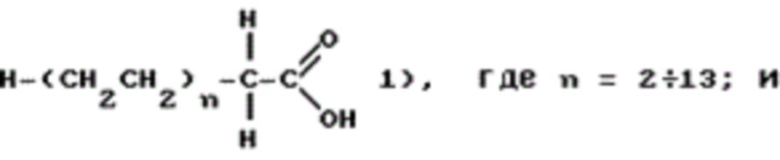

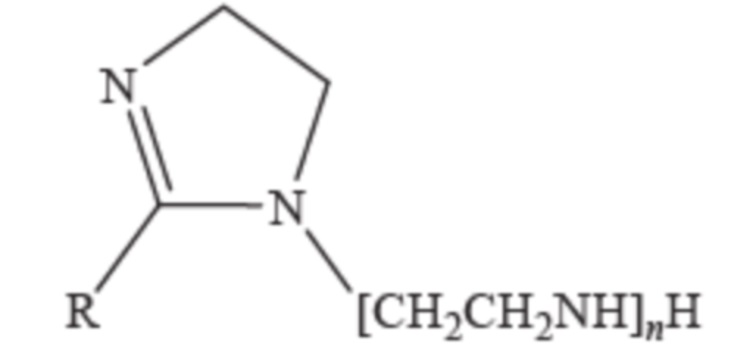

В качестве ИК (АРМК) используют соединения формулы

в виде следующих фракций: I-ая фракция - общее количество атомов углерода в молекуле 6-10 (или 5-9); II-ая фракция - количество атомов углерода 12-20 (или 11-19); III-ья фракция - количество атомов углерода 22-28 (или 21-27).

Фракции C5-C9, C11-C19 и C21-C27 получены реакцией этилена с пропионовой кислотой, фракции C6-C10, C12-C20 и C22-C28 получены на основе изомасляной или масляной кислот.

В качестве алкилирующих агентов используют аллилхлорид; кубовые остатки производства металлилхлорида - смесь 1,2-дихлоризобутана, 1,3- и 3,3-дихлоризобутиленов; эпихлоргидрин; цис- и транс-1,3-дихлорпропены и т.д.

Реакцию оксиалкилирования проводят с помощью окиси этилена, пропилена, этилен- или пропиленхлоргидринов и глицидола.

Цианэтилирование полученных продуктов проводят нитрилом акриловой кислоты.

Недостатком является сложный способ получения активной основы, а также использование в производстве в качестве алкилирующих агентов хлорорганических соединений (ХОС), а именно: аллилхлорида, кубовых остатков производства металлилхлорида - смесь 1,2-дихлоризобутана, 1,3- и 3,3-дихлоризобутиленов; эпихлоргидрин; цис- и транс-1,3-дихлорпропены и т.д.;

- патент РФ № 2357007: ингибитор кислотной коррозии получают взаимодействием полиэтиленполиамина или полипропиленполиамина с терефталевой кислотой или отходом производства терефталевой кислоты, включающим терефталевую кислоту - 80-85 мас.%, толуиловую кислоту и карбоксибензальдегид - 15-20 мас.%, при температуре 150-190°С в течение 4-8 ч в мольном соотношении 2:1 с последующей выдержкой при температуре 240-260°С в течение 1,5-2,5 ч, с получением имидазолина или аминоиминоимидазолина, который подвергают реакции с хлористым бензилом при температуре 75-90°С в течение 4-8 ч, полученный продукт используют в качестве активной основы ингибитора кислотной коррозии, а компоненты состава ингибитора берут в следующем соотношении, мас.%: активная основа 15-20; уротропин 3-12; неонол 2-6; вода остальное или активная основа 10-25; уротропин 4-10; неонол 2-4; ортофосфорная кислота 5-15; вода - остальное. Технический результат: удешевление выпускаемых продуктов, расширение сырьевой базы.

Модифицированный имидазолин используют в качестве базовой активной основы известного ингибитора кислотной коррозии, предварительно проводя его взаимодействие с хлористым бензилом. Однако это является и серьезным недостатком, поскольку при использовании хлористого бензила (который является хлорорганическим соединением ХОС) финальный продукт всегда будет содержать его остаточные количества, либо хлористый бензил будет выделяться при термическом разложении имидазолина во время переработки нефти. Однако известно, что содержание ХОС в нефти очень жестко контролируется. Должно быть не более 6 ррм (6 частей на миллион) (ГОСТ Р51858-2002).

патент CN № 117089334 «Ингибитор коррозии для нефтедобычи». Известный ингибитор в основном готовят из следующего сырья в массовых частях: от 15 до 25 частей четвертичной аммониевой соли алкилимидазолина, от 8 до 15 частей 2-гидроксифосфоноуксусной кислоты, от 12 до 20 частей триметилтетрамина, от 10 до 15 частей хлорида тетрадецилдиметилбензиламмония, от 15 до 25 частей сополимера AA-AMPS, от 15 до 25 частей полиэпоксиянтарной кислоты и от 20 до 30 частей деионизированной воды. Ингибитор коррозии образует адсорбционную пленку, которая может адсорбироваться на металлической поверхности, и эта пленка предотвращает приближение ионов с коррозионными зарядами к металлической поверхности, так что проблема, заключающаяся в том, что кислый газ разъедает металлическое оборудование и трубопроводы будет решена. Известный ингибитор коррозии имеет низкую стоимость использования, прост в процессе приготовления и обладает хорошей термической стабильностью продукта. Его недостатком является то, что при производстве четвертичной аммонийной соли алкилимидазолина так же используется ХОС – хлористый бензил;

- патент CN № 117025192 Изобретение раскрывает ингибитор, который характеризуется содержанием следующих исходных материалов по массе: 30-50% воскового компонента; 10-20% эмульгирующего диспергатора; 10-20% эффективного компонента, ингибирующего коррозию; от 20 до 50 процентов деионизированной воды; при этом эффективный ингибирующий коррозию компонент выбран из одного или нескольких из циклоалкилимидазолина, полиоксиэтиленового эфира имидазолина, полиоксиэтиленового эфира олеиновой кислоты, четвертичной аммониевой соли имидазолина, бетаина имидазолина нафтеновой кислоты, розинилимидазолина, ациламиноалкилимидазолина, алкин-кислородной метилчетвертичной аммониевой соли, уротропина. и триэтаноламина. Его недостатком является то, что так же использование в производстве ХОС – хлористого бензила;

- патент РФ № 2756210 «Ингибитора коррозии на основе полипропиленполиамина и карбоновой кислоты для нефтепромысловых, минерализованных и сероводородсодержащих сред». Для получения известного ингибитора осуществляют взаимодействие полипропиленполиамина и карбоновой кислоты с отгоном реакционной воды и примесей, при этом в качестве полипропиленполиамина используют тетрапропиленпентамин [(3,6,9,12-тетраметил)-1,4,7,10,13-пентамино-тридекан], который взаимодействует с монокарбоновой кислотой, в качестве которой используют олеиновую кислоту, сначала при температуре 160°С в течение 5,5 ч, затем при температуре 260°С в течение 2,5 ч в мольном соотношении тетрапропиленпентамин и олеиновая кислота равном 1:2,1 с последующим взаимодействием полученного бис-имидазолина с окисью этилена при температуре 45°С в мольном соотношении бис-имидазолин на основе тетрапропиленпентамина и окись этилена равном 1:1,05.

Недостатком указанного ингибитора является то, что он не предназначен для ингибирования соляной кислоты, поскольку плохо растворяется в ней.

Наряду с указанным, из ряда патентов Китая известны ингибиторы коррозии для нефтедобычи, в составе которых использована активная основа, представляющая собой производные имидазолинов с кислотами:

- CN № 115948154 «имидазолин пальмитиновой кислоты»;

- CN № 115652311 «гидроксиэтилимидазолин олеиновой кислоты»;

- CN № 115449359 «производное имидазолина - ациламиноамин»

Однако все указанные известные ингибиторы не ориентированы на ингибирование соляной кислоты, а предназначены для ингибирование водно-солевых, углекислотных и/или сероводородных сред.

Наиболее близким к предлагаемому техническому решению является ингибитор кислотной коррозии (патент РФ № 2357006), включающий: активную основу 10-25 мас.% с добавлением алифатического спирта С1-С4 10-20 мас.%, ортофосфорной килоты 8-25 мас.% и воды - остальное. Способ получения известного ингибитора включает алкилирование имидазолина - продукта реакции полиэтиленполиаминов или полипропиленполиаминов с высшими изомерными α-разветвленными монокарбоновыми кислотами - с хлористым бензилом при температуре 70-85°С в течение 4-8 ч при мольном соотношении имидазолина с хлористым бензилом 1 : (1-4), полученный продукт используют в качестве активной основы ингибиторов кислотной коррозии. Технический результат: повышение ингибирующих свойств, удешевление выпускаемых продуктов и расширение сырьевой базы ингибиторов коррозии

Однако указанный известный ингибитор имеет следующие недостатки:

- за счет использования при синтезе активной основы ингибитора хлорида бензила, который относится к ХОС, имеется высокая доля вероятности попадания этого ХОС в продукцию скважины, что резко ухудшает ее свойства и отрицательно влияет на качество продукции;

- недостаточная эффективность по защите нефтепромыслового оборудования от коррозии;

- сложный (многостадийный) способ получения активной основы.

- неудобная к применению товарная форма, требующая технологической доработки при применении.

Техническим результатом, достигаемым предлагаемым изобретением, является обеспечение полного исключения ХОС из ингибирующей композиции, при сохранении и улучшении ингибирующих свойств при технологически приемлемых концентрациях ингибитора, при одновременном получении удобной низковязкой товарной формы.

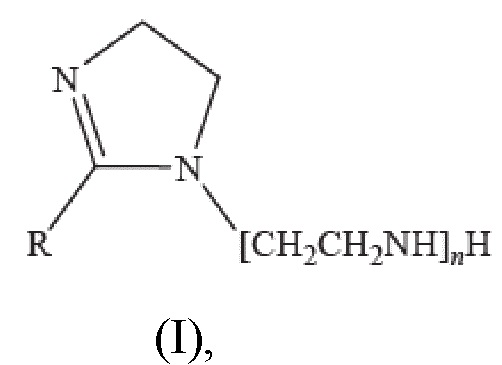

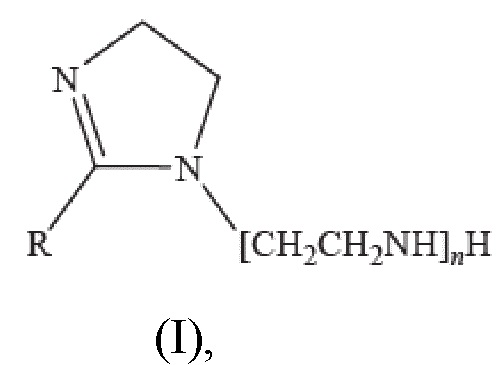

Поставленная цель достигается предлагаемым ингибитором кислотной коррозии, преимущественно, солянокислотной, содержащим активную основу в виде алкилимидазолина, органическую добавку и спиртовый алифатический растворитель, при этом новым является то, что в качестве алкилимидазолина он содержит имидазолин общей формулы (I):

где

n = 1-3

R – остаток жирной кислоты предельного и/или непредельного ряда, выбранный из кислот, получаемых при переработке растительных масел и/или лесохимического сырья;

в качестве органической добавки ингибитор содержит низкомолекулярный альдегид, выбранный из глиоксаля, или фурфурола, или формальдегида, или их смеси; а в качестве спиртового растворителя ингибитор содержит смесь алифатических и непредельных спиртов, выбранных из следующего ряда: метанол, этанол, пропанол, бутанол, аллиловый спирт, пропаргиловый спирт; при следующем соотношении компонентов, мас.%:

В преимущественном варианте выполнения:

- в качестве органической жирной кислоты предельного или непредельного ряда, выбранной из кислот, получаемых при переработке растительных масел и/или лесохимического сырья, он содержит талловые кислоты, или кислоты от переработки подсолнечника или рапса, или олеиновую кислоту, или стеариновую кислоту.

- рекомендуемая концентрация ингибитора в кислотном растворе составляет от 0,3 до 1,0 мас.%.

- концентрацию ингибитора в кислотном растворе выбирают в зависимости от концентрации кислоты и температуры применения.

Указанный технический результат достигается за счет следующего.

В заявляемом ингибиторе предлагается использовать алкилимидазолин, получаемый при взаимодействии полиэтиленполиаминов: полиэтиленполиамин (ПЭПА), или диэтилентриамин (ДЭТА), или триэтилентетрамин (ТЭТА) и органической кислоты предельного или непредельного ряда, получаемой из растительных масел и/или лесохимического сырья, например, талловые кислоты, кислоты от переработки подсолнечника, рапса и другие, с получением реагента следующей структурной формулы:

где n – 1-3,

R – остаток жирной кислоты предельного и/или непредельного ряда, выбранный из талловых кислот, кислоты от переработки подсолнечника, рапса и других, или их смесей.

Экспериментально было установлено, что использование только одного алкилимидазолина заявленной химической формулы, в качестве ингибитора коррозии не достаточно эффективно, т.к. не позволяет обеспечить хороший защитный ингибирующий эффект, а также не обеспечивает технологически удобные для применения физико-химические характеристики ингибитора: стабильность, вязкость, приемлемой температуры потери текучести и другие.

Использование комбинации вышеуказанной активной основы предлагаемого ингибитора с низкомолекулярным альдегидом (можно использовать, например, глиоксаль и/или фурфурол и/или формальдегид) приводит к существенному повышению ингибирующего эффекта, существенно большему, чем индивидуальный алкилимидазолин, причем при технологически приемлемых концентрациях, т.е. при достаточно низких, при которых ингибиторная обработка является экономически оправданной. При этом смесь низкомолекулярных альдегидов в предлагаемом ингибиторе может быть взята в любом соотношении.

Использование в качестве растворителя смеси предельного алифатического и непредельного спирта, например, выбранного из ряда: предельные алифатические (насыщенные) – метанол, этанол, пропанол, бутанол, и непредельные – аллиловый спирт, пропаргиловый спирт, обеспечивает получение стабильной низкозамерзающей товарной формы ингибитора и благотворно сказывается на общем ингибирующем эффекте композиции, поскольку, как известно, непредельные спирты обладают выраженным ингибирующим эффектом. Однако, как оказалось, смесь предельных и непредельных спиртов приводит к улучшению ингибирующего эффекта всей композиции.

В зависимости от пожеланий конкретного заказчика указанный ингибитор по обеим вариантам может разбавляться подходящим спиртовым растворителем для получения товарной формы, удобной в обращении, обладающей требуемыми свойствами – температурой замерзания, вязкостью, пожаробезопасностью и прочее.

Оптимальным соотношением компонентов в предлагаемом ингибиторе являются, мас.%: Алкилимидазолин 2-20%; Низкомолекулярный альдегид (в пересчете на основное вещество) 10 – 50%; Спиртовый растворитель - остальное %. Благодаря заявляемому качественному составу ингибитора и определенному опытным путем соотношению компонентов повышается способность этих компонентов адсорбироваться на твердой поверхности и образовывать защитные антикоррозионные пленки, за счет чего обеспечивается высокий ингибирующий эффект и эффект последействия ингибитора.

При выходе компонентов за нижний предел, ингибитор становится менее эффективным, выход компонентов за верхний предел экономически нецелесообразен, т.к. увеличение ингибирующей способности не происходит; а кроме того, ингибитор становится не удобным в работе из-за повышения температуры замерзания.

Такое поведение заявляемого ингибитора связано, очевидно, с синергетическим эффектом. Природа этого явления не вполне ясна и может быть следствием, как, например, одновременного ингибирования катодных и анодных процессов на поверхности металла, так и с образованием новых молекулярных структур на основе реактивного альдегида и аминной части алкилимидазолина.

Все компоненты, входящие в состав предлагаемого ингибитора, в том числе на стадии синтеза алкилимидазолина, не относятся к разряду дефицитных и характеризуются относительно невысокой стоимостью, что делает производство предлагаемого ингибитора недорогим и экономически привлекательным.

Предлагаемый ингибитор был испытан в лабораторных условиях. Для его получения были использованы следующие вещества:

- Полиэтиленполиамины:

-- полиэтиленполиамины (ПЭПА) по ТУ 2413-214-00203312-2002;

-- диэтилентриамин (ДЭТА) импорт

-- триэтилентетрамин (ТЭТА) импорт

- органические жирные карбоновые кислоты:

-- дистиллированные талловые кислоты (лесохимическое сырье) по ГОСТ 14845-79;

-- олеиновая кислота (растительное сырье) ГОСТ 7580-91

- стеариновая кислота (растительное сырье) ГОСТ 6484-96

- Низкомолекулярные альдегиды:

-- формальдегид (в виде 36%-ного водного раствора – формалина) ГОСТ 1625-89;

-- фурфурол ГОСТ 10437-80;

-- глиоксаль (в виде 40%-ного водного раствора) ТУ 2633-003-67017122-2011;

- Спиртовый растворитель:

-- метанол ГОСТ 2222-95

-- изопропанол ГОСТ 9805-84

-- смесь пропиловых и бутиловых спиртов ТУ 2319-03-97271295-2012

-- пропаргиловый спирт импорт

-- аллиловый спирт импорт;

- Соляная кислота, ГОСТ 857-95;

- Вода техническая.

Предлагаемый ингибитор кислотной коррозии получают простым смешением (блендингом) исходных реагентов: алкилимидазолина формулы (I), низкомолекулярного альдегида или смеси указанных альдегидов и смеси алифатических и непредельных спиртов в требуемом соотношении.

Алкилимидазолин – активная основа ингибитора, может быть получен любым известным способом из соответствующих жирных органических кислот и полиэтиленполиаминов, описанном в открытых источниках, например: Труды БГТУ, 2019, серия 2, с.120-126; или А. И. Юсевич, В. В. Цалко, Е. М. Осипенок, Д. В. Куземкин Белорусский государственный технологический университет «Синтез и свойства 2-алкил-1-(2-аминоэтил)-2-имидазолинов», - Труды БГТУ, 2021, серия 2, с.144-152. В этих источниках информации указана следующая информация:

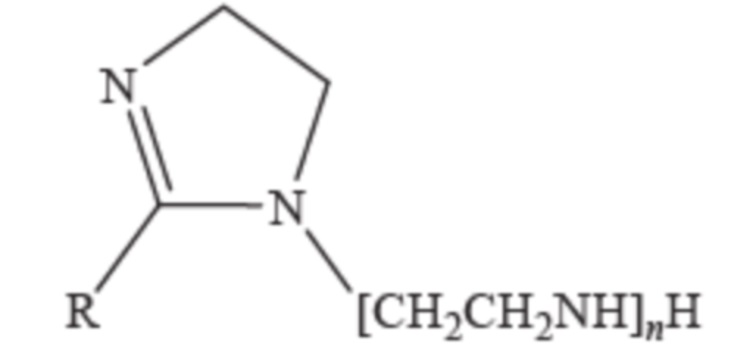

«Одним из наиболее распространенных методов синтеза поверхностно-активных алкилимидазолинов является реакция этилендиамина или его полиаминоэтиленовых гомологов с жирными кислотами или их сложными эфирами. Синтез идет через стадии ацилирования полиамина (I) и циклизации моноацильного производного (II), как показано на схеме 1.

Синтез алкилимидазолина – активной основы для предлагаемого ингибитора, проводили следующим образом.

В трехгорлую колбу, снабженную термометром, насадкой Вюрца с холодильником Либиха, трубкой для подвода инертного газа (азота) и мешалкой, загружали 136 г олеиновой кислоты С17Н33СООН и 103 г диэтилентриамина (ДЭТА). Смесь при перемешивании и постоянной подаче азота нагревали до 1800С. При 1300С начинается выделение воды. При 180°С выдерживают реакционную массу при перемешивании и продувке азотом до прекращения выделения воды. Затем, не снижая температуры, вакуумировали до 200 мм рт. ст. выдерживали в этих условиях еще 1 час для завершения циклизации и удаления остатков воды и избытка ДЭТА. Получали 170 г алкилимидазолина – активной основы ингибитора, следующей формулы:

где n = 1; R=C17Н33

По этому же известному методу получали активную основу предлагаемого ингибитора - алкилимидазолины с ПЭПА, ТЭТА и с различными жирными кислотами.

Примеры приготовления предлагаемого ингибитора.

Пример 1. Предлагаемый ингибитор готовили следующим образом. В колбу на 250 мл при перемешивании вносили в следующем порядке: 166,6 г формалина (36%-ный раствор формальдегида в воде), 6,0 г пропилового спирта; 16,6 г пропаргилового спирта и 10,8 г алкилимидазолина, полученного по методике приведенной выше (с R=C17Н33). Производили перемешивание 30 минут при температуре 250С, в результате был получен ингибитор следующего состава, мас.%:

алкилимидазолин 5,4%,

формалин 83,3% (в пересчете на основное вещество - формальдегид 30%),

смесь спиртов 11,3% (пропилового 3% и пропаргилового спирта 8,3%).

Пример 2. Предлагаемый ингибитор готовили следующим образом. В колбу на 250 мл при перемешивании вносили в следующем порядке 62,5 г глиоксаля (40%-ный водный раствор), 46,5 г изо-бутанола, 20 г пропаргилового спирта и 9,5 г алкилимидазолина, полученного по методике приведенной выше (в качестве жирной кислоты использовали дистиллированные таловые кислоты). Производили перемешивание 30 минут при температуре 300С, в результате был получен ингибитор следующего состава, мас.%:

алкилимидазолин 6,9%,

глиоксаль (по товарной форме) 45,1% (или в пересчете на основное вещество - 18%),

смесь спиртов 48% (изо-бутанола - 33,5%, пропаргилового спирта - 14,5%).

Ингибиторы с другим соотношением компонентов готовили аналогичным образом.

В лабораторных условиях определяли следующие свойства заявляемых ингибиторов:

- скорость коррозии при комнатной температуре за 24 часа;

- гомогенность ингибированной кислоты с использованием заявленной ингибирующей композиции;

- отсутствие хлористого бензила, либо других ХОС в ингибиторе гарантируется, поскольку они не используется ни на каких стадиях процесса получения ингибитора и ингибирующей композиции.

Гомогенность ингибированной кислоты проверяли визуально в проходящем свете.

Все испытанные варианты предлагаемого ингибитора при заявленных соотношениях компонентов показали хорошую взаимную растворимость компонентов.

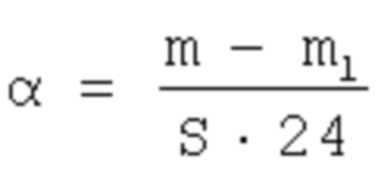

Испытание защитного действия предлагаемого ингибитора проводили в лабораторных условиях с использованием пластин из углеродистой низколегированной стали марки Ст-3 размером 30×10×2 мм. Предварительно взвешенные до четвертого десятичного знака пластины помещали в 20%-ную соляную кислоту, в которую добавляли ингибитор предлагаемого состава из расчета обеспечения суммарной концентрации ингибитора в кислотном растворе 0,4 мас.%. Пластины выдерживали в полученном растворе в течение 24 часов при температуре +20°. Через 24 часа пластины вынимали из раствора, промывали водой, затем резинкой удаляли продукты коррозии, три раза споласкивали ацетоном и на фильтровальной бумаге сушили в сушильном шкафу при температуре (100±5)°С в течение 20 минут. Затем пластины охлаждали в эксикаторе и взвешивали на лабораторных весах с точностью до четвертого десятичного знака. По результатам испытаний производили расчет скорости коррозии. Удельную скорость коррозии стали ( ), в г/м2ч, вычисляли по формуле:

), в г/м2ч, вычисляли по формуле:

где m - масса пластины до начала испытания, г;

m1 - масса пластины после испытаний, г;

S - площадь поверхности пластины, м2 .

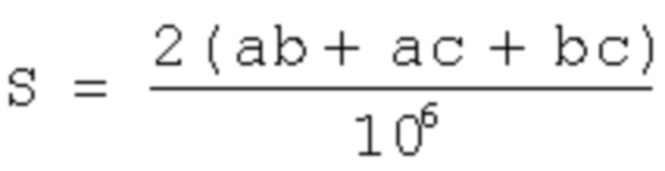

Площадь пластины (S), в м2, вычисляют по формуле:

где а - длина пластины, мм;

b - ширина пластины, мм;

с - толщина пластины, мм.

За результат измерений принимают среднее арифметическое результатов трех параллельных измерений, абсолютное значение расхождения между которыми не превышает значения допускаемого расхождения, равного 0,04 г/м 2ч.

Компонентный состав ингибиторов, участвующих в испытаниях и внешний вид раствора в соляной кислоте приведен в таблице 1.

Данные, полученные в ходе испытаний, приведены в таблице 2.

Как видно из таблиц 1 и 2, при использовании ингибитора предлагаемого состава скорость коррозии металла в среде кислотных растворов различной концентрации существенно ниже (до 3,5 раз), чем при использовании ингибитора по прототипу (при одинаковой концентрации ингибитора в кислотном растворе).

При выходе за заявляемые пределы любого из компонентов предлагаемых ингибиторов наблюдается некоторое ухудшение защитных свойств ингибитора и поэтому является нерациональным (опыты 9-11 таблица 2).

Таким образом, применение предлагаемого ингибитора позволяет:

- обеспечить высокую эффективность ингибирования в соляной кислоте при любой практически значимой концентрации (от 10 до 20% включительно);

- обеспечить высокий защитный эффект,

- обеспечить гомогенность ингибированной кислоты;

- исключить наличие хлористого бензила или другого хлорорганического соединения (ХОС) в составе, а значит гарантированно исключить и попадание его в продукцию скважины.

Таблица 1- Компонентный состав ингибиторов, участвующих в испытаниях

в 20%-ной HCl

Примечание:

1. Состав химических компонентов ингибитора в опытах 1 и 2 дан в описании экспериментов: Пример 1 и Пример 2.

2. В опыте 4 при получении алкилимидазолина в качестве полиэтиленполиамина использован ТЭТА, а в качестве жирной карбоновой кислоты – использовали стеариновую кислоту. В опытах 1, 2, 8 использовали ДЭТА, а в качестве жирной карбоновой кислоты – олеиновую кислоту. В остальных опытах использовали промышленную смесь полиэтиленполиаминов, а в качестве жирной карбоновой кислоты – дистиллированные талловые кислоты.

3. В опыте 1 использовали смесь пропанола и пропаргилового спирта как описано в эксперименте. В опыте 2 использовали смесь бутилового и пропаргилового спирта как описано в эксперименте.

В опыте 3 использовали смесь этанола и аллилового спирта в равных количествах.

В остальных опытах использовали смесь метилового и пропаргилового спиртов в равных количествах.

4. В опытах 3 и 9 в качестве альдегида использован фурфурол; в опытах 2, 5 и 10 – глиоксаль (40%-ный водный раствор); в опыте 6 – смесь фурфурола и глиоксаля в равном соотношении; в остальных – формальдегид в виде 36%-ного водного раствора (формалин)

Таблица 2 - Данные о результатах испытаний

| название | год | авторы | номер документа |

|---|---|---|---|

| Ингибитор кислотной коррозии (варианты) | 2016 |

|

RU2620214C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КОРРОЗИИ ДЛЯ НЕФТЕПРОМЫСЛОВЫХ, МИНЕРАЛИЗОВАННЫХ И СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕД | 2006 |

|

RU2316615C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ | 2003 |

|

RU2237061C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КИСЛОТНОЙ КОРРОЗИИ | 2007 |

|

RU2357007C2 |

| Состав для нейтрализации сероводорода и меркаптанов и способ его использования | 2023 |

|

RU2811605C1 |

| ИНГИБИТОР КИСЛОТНОЙ КОРРОЗИИ, ПРЕИМУЩЕСТВЕННО СОЛЯНО-КИСЛОТНОЙ (ВАРИАНТЫ) | 2006 |

|

RU2303082C1 |

| ИНГИБИТОР КОРРОЗИИ МЕТАЛЛОВ | 2000 |

|

RU2178015C1 |

| Ингибитор коррозии и способ его получения | 2019 |

|

RU2710700C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КИСЛОТНОЙ КОРРОЗИИ | 2007 |

|

RU2347853C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КОРРОЗИИ | 2008 |

|

RU2394941C1 |

Изобретение относится к области защиты металлов от кислотной коррозии, преимущественно вызванной воздействием соляной кислоты. Ингибитор содержит активную основу в виде алкилимидазолина, органическую добавку и спиртовый алифатический растворитель. В качестве алкилимидазолина он содержит имидазолин общей формулы (I)

где n = 1-3, R – остаток жирной кислоты предельного или непредельного ряда, выбранный из кислот, получаемых при переработке растительных масел или лесохимического сырья. В качестве органической добавки ингибитор содержит низкомолекулярный альдегид, выбранный из глиоксаля, или фурфурола, или формальдегида, или смеси фурфурола и глиоксаля. В качестве спиртового растворителя ингибитор содержит смесь предельных и непредельных спиртов, выбранных из следующего ряда: метанол, этанол, пропанол, бутанол, аллиловый спирт, пропаргиловый спирт. Состав компонентов включает, мас.%: алкилированный имидазолин формулы (I) 2-20; альдегид (в пересчете на основное вещество) 10-50; спиртовой растворитель - остальное. Рекомендуемая концентрация ингибитора в кислотном растворе составляет от 0,3 до 1,0 мас.%. Технический результат: обеспечение полного исключения хлорорганических соединений из ингибирующей композиции при сохранении и улучшении ингибирующих свойств, при технологически приемлемых концентрациях ингибитора, при одновременном получении удобной низковязкой товарной формы. 3 з.п. ф-лы, 2 табл., 2 пр.

1. Ингибитор кислотной коррозии, преимущественно солянокислотной, содержащий активную основу в виде алкилимидазолина, органическую добавку и спиртовой алифатический растворитель, отличающийся тем, что в качестве алкилимидазолина он содержит имидазолин общей формулы (I)

где n = 1-3,

R - остаток жирной кислоты предельного или непредельного ряда, выбранный из кислот, получаемых при переработке растительных масел или лесохимического сырья;

в качестве органической добавки ингибитор содержит низкомолекулярный альдегид, выбранный из глиоксаля, или фурфурола, или формальдегида, или смеси фурфурола и глиоксаля; а в качестве спиртового растворителя ингибитор содержит смесь предельных и непредельных спиртов, выбранных из следующего ряда: метанол, этанол, пропанол, бутанол, аллиловый спирт, пропаргиловый спирт; при следующем соотношении компонентов, мас.%:

2. Ингибитор по п.1, отличающийся тем, что в качестве органической жирной кислоты предельного или непредельного ряда, выбранной из кислот, получаемых при переработке растительных масел или лесохимического сырья, он содержит талловые кислоты, или олеиновую кислоту, или стеариновую кислоту.

3. Ингибитор по п.1, отличающийся тем, что рекомендуемая концентрация ингибитора в кислотном растворе составляет от 0,3 до 1,0 мас.%.

4. Ингибитор по п.3, отличающийся тем, что концентрацию ингибитора в кислотном растворе выбирают в зависимости от концентрации кислоты и температуры применения.

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КИСЛОТНОЙ КОРРОЗИИ | 2007 |

|

RU2357006C2 |

| ИНГИБИТОР КОРРОЗИИ ДЛЯ ЗАЩИТЫ ОБОРУДОВАНИЯ ДЛЯ ДОБЫЧИ СЫРОЙ НЕФТИ, ТРУБОПРОВОДОВ И РЕЗЕРВУАРОВ ДЛЯ СЫРОЙ НЕФТИ, А ТАКЖЕ СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2641148C2 |

| ВОДОРАСТВОРИМЫЙ ИНГИБИТОР КОРРОЗИИ ДЛЯ ЗАЩИТЫ ЭКСПЛУАТАЦИОННЫХ ТРУБ И ТРУБОПРОВОДОВ ДЛЯ ПРИРОДНОГО ГАЗА, А ТАКЖЕ СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2643006C2 |

| US 7057050 B2, 06.06.2006 | |||

| US 6395225 B1, 28.05.2002 | |||

| US 3687847 A, 29.08.1972. | |||

Авторы

Даты

2024-09-30—Публикация

2024-03-12—Подача