Изобретение относится к способам газификации твердых топлив и к газогенераторам для его осуществления. В качестве сырья для газификации могут быть использованы практически любые углеродсодержащие материалы природного и техногенного происхождения: каменный или бурый уголь, горючие сланцы, торф, древесина, солома, твердые бытовые, промышленные и сельскохозяйственные отходы, пески пропитанные нефтью или нефтепродуктами. Следует отметить, что торф, древесина, солома, твердые бытовые отходы являются возобновляемыми источникам энергии.

Газификация твердых топлив относится к термохимическим процессам преобразования органической части твердого топлива в газ, пригодный для его последующего удобного и полезного использования. При высокотемпературной обработке твердого топлива в среде кислорода, водяного пара, диоксида углерода и др. углерод содержащие органические составляющие топлива превращаются в газообразные продукты.

Полученный посредством газификации газ может быть использован в качестве топлива для паровых и водогрейных котлов, в камерах сгорания газовых турбин, в двигателях внутреннего сгорания, в качестве восстановительного газа для металлургии, а также в качестве синтез-газа для последующей его переработки в целевые товарные продукты, например, аммиак, спирты, водород, синтетические жидкие углеводороды, моторные топлива и др.

Состав газа, получаемого при газификации, зависит от состава и свойств исходного сырья, режима газификации, условий проведения процесса, в том числе температуры, давления, используемых газифицирующих агентов. В зависимости от назначения последующего использования полученного при газификации газа в качестве газифицирующих агентов используют кислород, воздух, водяной пар, диоксид углерода и т.д. Известно, что при газификации твердых топлив наибольшее влияние на состав получаемого газа оказывает температура процесса газификации. Состав, и количество подаваемых газифицирующих агентов оказывают влияние на состав получаемого газа при любых температурах и давлениях газификации. Повышение давления газификации смещает равновесие в сторону образования многоатомных соединений СО2, Н2О, СН4. Увеличение концентрации метана в получаемом газе приводит к получению газа с более высокой теплотой сгорания.

Состав шлака, оставшегося после газификации твердых топлив, также зависит от состава и свойств исходного сырья, режима газификации, условий проведения процесса. От состава исходного сырья, подлежащего газификации, зависит способ утилизации шлака.

Процессы газификации подразделяются на два основных класса:

- Автотермические процессы, при которых теплоту, необходимую для нагрева исходного газифицируемого сырья до температуры газификации и проведения эндотермических реакций получают за счет сжигания части исходного сырья в едином газогенераторном объеме.

- Аллотермические процессы, при которых теплота, необходимая для процесса газификации, подводится автономно нагретым теплоносителем через теплопередающую стенку. При этом температура теплоносителя должна быть на 90-100°С выше заданной температуры газификации твердого топлива. (Справочник азотчика. – М. Стр.162-194. «Химия», 1986).

Наиболее широкое распространение получили автотермические процессы газификации, проводимые в газогенераторах шахтного типа, в которых газифицируемое сырье загружается сверху через загрузочный шлюзовой бункер и по мере газификации опускается вниз, проходя зоны сушки, пиролиза, горения. Теплота, необходимая для проведения процесса газификации, подводится посредством сжигания части газифицируемого сырья. В автотермических процессах примерно от 30 до 40% вводимого в процесс твердого топлива сжигается в среде кислорода для обеспечения теплотой самого процесса.

В качестве газифицирующего агента (окислителя) при газификации твердых топлив используется воздух (воздушное дутье), кислород (кислородное дутье), водяной пар (паровое дутье), диоксид углерода, а также их смеси. Процессы газификации проводят или в циклическом режиме, или в непрерывном. При циклическом режиме газификации чередуются циклы воздушного или кислородного дутья и парового дутья. При непрерывном режиме газификации в газогенератор непрерывно подается парокислородное дутье.

Традиционно применяемые технологии газификации твердых топлив и устройства для их реализации громоздки, энергоемки, требуют больших капитальных затрат и значительных эксплуатационных расходов, не позволяют получать газ с высокой теплотворной способностью и одновременно низкой себестоимостью. Как правило, традиционно применяемые способы газификации и газогенераторы пригодны для газификации только определенного конкретного вида твердого топлива. Цикличность работы газогенератора по дутью приводит к усложнению конструкции, снижает надежность при эксплуатации из-за циклического перегрева отдельных узлов конструкций, вызванных высокими температурами, и необходимостью частой замены этих узлов. Для обеспечения непрерывности работы газогенератора требуется чистый кислород, что значительно повышает издержки производства и стоимость получаемого газа. К недостаткам традиционно применяемых технологий газификации и газогенераторов также следует отнести значительный выброс в окружающую среду вредных веществ. Полученный в процессе газификации шлак, как правило, загрязнен вредными веществами, которые образуются в связи с применением высоких температур газификации (более 1200°С). Это обстоятельство создает проблемы утилизации и дальнейшего использования полученного шлака.

Несмотря на широкое распространение в природе углеродсодержащего сырья, пригодного для газификации, в том числе возобновляемого, а также огромное количество предлагаемых технологий и технических средств, для осуществления процесса газификации, реальное внедрение предлагаемых технологий и оборудования ограничено. Наибольшее распространение в промышленности получили газогенераторы Лурги, Винклера и Коперс-Тоцека с циклическим режимом газификации угля. (Дж. А. Кусумано, Р.А. Делла Бетта, Р.Б. Леви. Каталитические процессы переработки угля – М. Стр.244-255. «Химия», 1984). Получаемый при газификации газ не может конкурировать на рынке с природным газом как по его стоимости, так и по выбросам вредных веществ в окружающую среду при производстве этого газа. Решение задачи создания непрерывно действующей, экономически эффективной и экологически чистой технологии и технических средств для газификации твердых топлив для возможного их применения непосредственно в местах добычи, образования и хранения твердых топлив является актуально как с точки зрения экономики, логистики, так и с точки зрения решения экологических проблем.

Особенно остро стоит проблема эффективной утилизации твердых бытовых отходов (ТБО) для больших городов. Вывоз ТБО на полигоны требует больших затрат, в то же время полигоны загрязняют окружающую среду, оказывая негативное отравляющее воздействие на флору и фауну. Мусоросжигательные заводы не решают проблему ни с точки зрения экономики, ни тем более экологии. Известно, что при сжигании угля в энергетических паровых и водогрейных котлах отходящие газы содержат пыль, CO, NOх, СО2 и др. которые сбрасываются в окружающую среду. При этом эмиссия вредных веществ, примерно в 1,5-2 раза выше, чем при сжигании газообразных или жидких углеводородных топлив. Создание высокоэффективной технологии газификации твердых топлив и газогенератора непрерывного действия для реализации этой технологии является востребованной и важной проблемой.

Наиболее близким аналогом по технической сущности изобретения и достигаемому эффекту является «Способ переработки твердых бытовых и промышленных отходов с получением синтез-газа» по патенту RU №2475677 от 13.09.2011 г. с применяемым в нем оборудованием. В указанном патенте исходное сырье забирают питательным устройством из загрузочного бункера, подмешивают к ним диоксид углерода и воду и образующую смесь проталкивают через обогреваемые с наружной стороны трубы газификатора. Обогрев осуществляется дымовым газом, поступающим от горелки. Образовавшиеся в газификаторе газообразные и твердые продукты направляют в орошаемую водой разделительную камеру, где смоченный и охлажденный водой шлам (шлак) собирают в нижней части разделительной камеры. Охлажденный газ вместе с образовавшимся в разделительной камере водяным паром подают на закалку в газовую полость закалочного устройства.

Наряду с рядом преимуществ, применяемых устройств в указанном патенте по сравнению с традиционно применяемыми газогенераторами, имеется ряд недостатков по технологическим и техническим решениям для его применения. Подвод необходимой для газификации теплоты к исходному сырью и газифицирующим агентам осуществляется только через стенки обогреваемых труб, по которым проталкивают исходное сырье. Такое техническое решение требует большой теплообменной поверхности и длительное время нагрева сырья до требуемых температур проведения процесса газификации. Кроме того, такое решение приводит к громоздкости и удорожанию всей конструкции газогенератора (газификатора). Техническое решение разделения и охлаждения, получаемых в процессе газификации газа и шлака в разделительной камере посредством водяного орошения приводит к увеличению потерь тепловой энергии и получению газа, перенасыщенного водяным паром. Подача холодных газифицирующих агентов на смешение с исходным сырьем также приводит к необходимости увеличения поверхности обогреваемых теплообменных труб и увеличению массогабаритных размеров газогенератора.

Задачей настоящего изобретения является создание высокоэффективного экологически чистого, энергосберегающего способа газификации твердых топлив и газогенератора непрерывного действия для осуществления этого способа с возможностью газификации на нем различных видов твердых топлив.

Задачей настоящего изобретения также является создание способа газификации твердых топлив, который обеспечивал бы получение образующегося в процессе газификации шлака, пригодного для его безопасной утилизации.

Задачей настоящего изобретения также является создание способа газификации твердых топлив, который практически исключил бы или минимизировал выброс вредных веществ в окружающую среду.

Задачей настоящего изобретения также является повышение надежности при эксплуатации газогенератора непрерывного действия, исключив при этом перегрев отдельных элементов и узлов его конструкции.

Для решения поставленных задач предлагается способ газификации твердых топлив, в котором подвод теплоты в зону газификации к газифицируемому сырью, перемещаемому по обогреваемым каналам от бункера приема измельченного газифицируемого сырья до камеры выгрузки шлака осуществляется нагретым до температуры 600-1100°С газифицирующим агентом, а также одновременно путем передачи теплоты от теплоносителя к газифицируемому сырью через стенки обогреваемых каналов. При этом в качестве теплоносителя для нагрева газифицирующего агента и стенок обогреваемых каналов до требуемой температуры используется дымовой газ, получаемый сжиганием топлива на беспламенной горелке с системой поддержания адиабатической температуры горения не выше 1200°С.

Такое техническое решение исключает образование вредных веществ и их присутствие в дымовом газе и в шлаке.

В качестве газифицирующего агента может использоваться водяной пар, диоксид углерода или их смесь. Выход полученных в процессе газификации газа и шлака из обогреваемых каналов осуществляется раздельно, выход газа - в камере приема полученного газа, а выход шлака - в камере выгрузки шлака. Такое техническое решение обеспечивает уменьшение потерь тепловой энергии снижение ее потребления.

Для осуществления предлагаемого способа газификации твердых топлив применяется газогенератор, который содержит: бункер приема измельченного газифицируемого сырья; один или несколько обогреваемых каналов; камеру приема полученного газа и камеру выгрузки шлака; а также блоки приготовления питательной воды, генерации и перегрева водяного пара, применяемого в качестве газифицирующего агента, получения теплоносителя для нагрева газифицирующего агента и стенок обогреваемых каналов, рекуперации теплоты отходящего дымового газа. Каждый обогреваемый канал состоит из отдельных секций, соединенных между собой по торцам, при этом каждая секция жестко закреплена на общей раме и имеет свое устройство для компенсации температурных расширений материала, из которого изготовлены секции. Секции каналов, размещенные между бункером приема сырья и камерой приема полученного газа, имеют устройство для подачи газифицирующего агента в зону газификации. Один торец каждого канала соединен с бункером приема сырья, в котором размещено устройство для подачи газифицируемого сырья в обогреваемые каналы, а другой торец размещен в камере выгрузки шлака. Внутри каждого канала размещено устройство для перемещения газифицируемого сырья от бункера приема сырья до выгрузки шлака. Каждый канал имеет наружную рубашку, образующую пространство между наружными стенками секций и рубашкой для прохода теплоносителя. Каждая секция, размещенная в камере приема полученного газа, имеет устройство для выхода полученного газа из обогреваемого канала. На линии выхода полученного газа из камеры приема газа установлены последовательно рекуператор теплоты для охлаждения полученного газа и нагрева водяного пара и блок приготовления питательной воды и генерации водяного пара. В состав газогенератора также входит блок получения высокотемпературного теплоносителя, содержащий беспламенную горелку с системой поддержания заданной адиабатической температуры горения и полость для прохода теплоносителя от беспламенной горелки в пространство между наружной стенкой секции размещенной в камере приема газа и рубашкой. Причем в этой полости размещен пароперегреватель. При использовании в качестве газифицирующего агента диоксида углерода в состав газогенератора включается блок выделения диоксида углерода из отходящего дымового газа. Блок рекуперации теплоты отходящего дымового газа содержит теплообменный аппарат для передачи теплоты от теплоносителя к воздуху, смешанному с отходящим дымовым газом, который размещен на рубашке секции обогреваемого канала, примыкающей к бункеру приема газифицируемого сырья.

Непрерывность работы газогенератора обеспечивается: непрерывной подачей газифицируемого сырья в бункер приема сырья, непрерывной подачей этого сырья в обогреваемые каналы и перемещением его от бункера загрузки сырья до выхода из каналов шлака в камере выгрузки шлака, непрерывным выходом полученного газа из секций каждого канала, размещенных в камере приема газа. При этом для поддержания требуемой температуры в зоне газификации в секциях каналов, размещенных между бункером приема сырья и камерой приема полученного газа, имеются специальные устройства для непрерывной подачи нагретого до требуемой температуры газифицирующего агента в перемещаемое по каналам газифицируемое сырье. Предотвращение выбросов вредных веществ в окружающую среду достигается тем, что в качестве теплоносителя для нагрева газифицирующего агента до требуемой температуры, а также для передачи теплоты газифицируемому сырью через стенки секций каналов используются дымовые газы, полученные сжиганием газообразного или жидкого топлива на беспламенной горелке при адиабатической температуре горения не выше 1200°С. При этом в качестве окислителя, подаваемого на горелку, используется воздух, разбавленный отходящим дымовым газом, а поддержание заданной адиабатической температуры горения осуществляется посредством регулирования содержания кислорода в окислителе путем изменения степени разбавления воздуха дымовыми газами. При этом, чем ниже содержание кислорода в окислителе, тем ниже адиабатическая температура горения топлива, а следовательно, и ниже температура теплоносителя. Возможность регулирования температуры теплоносителя в узком диапазоне обеспечивает повышение надежности газогенератора при эксплуатации за счет исключения перегрева отдельных элементов конструкции. Для получения теплоносителя требуемой температуры, предлагается сжигать топливо на беспламенной горелке по патенту RU №2335699 с применением способа сжигания топлива по патенту RU №2347977. Применение беспламенной горелки в сочетании со способом сжигания топлива для поддержания заданной адиабатической температуры горения позволяет практически полностью сжигать топливо без его недожога, при этом содержание кислорода в окислителе количественно поддерживается на уровне, близком к стехиометрическому. То есть коэффициент избытка воздуха принимается близким к 1-1,05. Адиабатическая температура горения топлива определяет температуру дымового газа (теплоносителя), подаваемого в нагреватель газифицирующего агента, при этом не требуется понижение температуры теплоносителя путем его разбавления воздухом. Такое техническое решение также обеспечивает уменьшение потребления энергии, то есть снижение потребления топлива. Горение топлива при адиабатической температуре не выше 1200°С практически полностью исключает образование вредных веществ СО, NОх и др. Таким образом, исключается выброс вредных веществ в окружающую среду с отходящим дымовым газом. Положительным эффектом принятого решения также является то, что дымовой газ после беспламенной горелки имеет одинаковую температуру по всему объему. Нагрев газифицирующего агента до требуемой температуры проводится в теплообменных аппаратах радиально-спирального типа по патентам RU №2075020 и RU №2348882. Применение теплообменных аппаратов радиально-спирального типа для нагрева газифицирующего агента теплоносителем обеспечивает равномерное распределение потоков теплообменных сред по теплообменной поверхности, исключает застойные зоны и возможные отложения на теплообменной поверхности твердых частиц. Также исключаются локальные перегревы нагреваемой среды и теплообменной поверхности. Такое техническое решение исключает необходимость периодической очистки теплообменной поверхности от отложений и необходимость обслуживания аппарата при эксплуатации. Кроме того, высокая эффективность теплообмена позволяет снизить разность температур между теплоносителем и нагреваемой средой. Это обстоятельство позволяет сократить потребление топлива и уменьшить массогабаритные характеристики нагревателя газифицирующего агента. Дымовой газ после передачи теплоты газифицируемому сырью через стенки секций каналов поступает в рекуперативный теплообменный аппарат радиально-спирального типа, в котором отдает теплоту воздуху смешанному с дымовым газом, охлаждаясь при этом до температуры 120-140°С и выбрасывается в атмосферу. Конструкция газогенератора позволяет газифицировать практически любой вид твердых топлив.

Газогенератор работает следующим образом. Газифицируемое сырье после измельчения до размеров частиц 1-10 мм непрерывно поступает в бункер приема сырья. Чем меньше размер частиц, тем выше скорость газификации, тем больше производительность каждого канала газогенератора при условии обеспечения подвода необходимого количества теплоты к газифицируемому сырью. Из бункера газифицируемое сырье специальным устройством подается в обогреваемые каналы и перемещается по ним от бункера загрузки сырья до выгрузки шлака в камере выгрузки шлака. При перемещении газифицируемого сырья по каждому обогреваемому каналу повышается температура сырья за счет ввода в секции каналов нагретого до температур 600-1100°С газифицирующего агента, а также за счет подвода теплоты теплоносителем газифицируемому сырью через стенки секций каналов. При этом осуществляется процесс сушки, нагрева и газификации сырья. Теплоноситель по пространству между наружной стенкой секций и рубашкой последовательно проходит все секции, включая секции, соединенные с бункером приема сырья, отдавая теплоту газифицируемому сырью. Из этого пространства теплоноситель поступает в блок рекуперации теплоты отходящего дымового газа, где отдает теплоту воздуху, смешанному с дымовым газом перед подачей этой смеси в беспламенную горелку, и далее выбрасывается в атмосферу. Если в качестве газифицирующего агента используется диоксид углерода, из отходящего дымового газа перед выбросом его в атмосферу извлекается диоксид углерода.

Полученный в процессе газификации газ выводится из обогреваемых каналов через специальные устройства, расположенные в верхней части секций, установленных в камере приема газа, и поступает в блок приготовления и перегрева водяного пара, в котором из полученного газа конденсируются водяные пары, после чего газ направляется потребителю. Выделенный из газа водяной конденсат после специальной обработки смешивается с поступающей извне питательной водой, и последовательно проходит теплообменный аппарат, размещенный в камере приема газа, и перегреватель водяного пара, установленный после беспламенной горелки, и в качестве газифицирующего агента направляется в секции обогреваемых каналов. Полученный в процессе газификации шлак выводится из обогреваемых каналов при температуре не выше 1100°С в камере выгрузки шлака. Для процессов теплообмена везде применяются теплообменные аппараты радиально спирального типа.

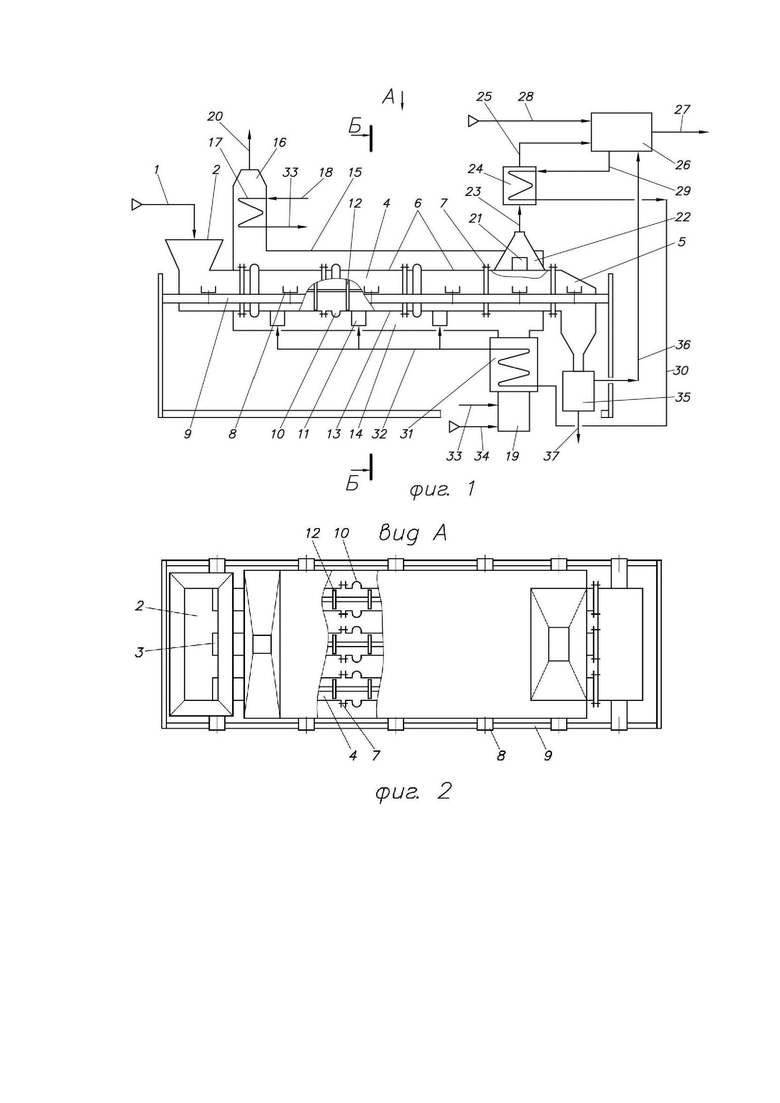

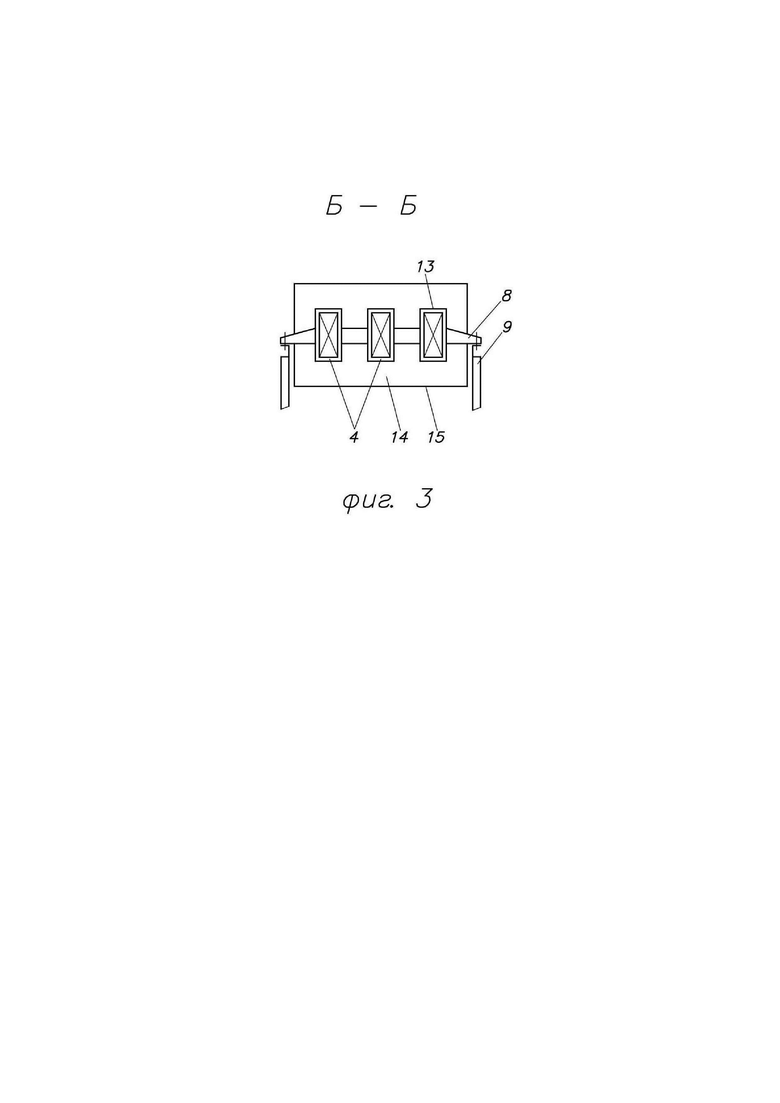

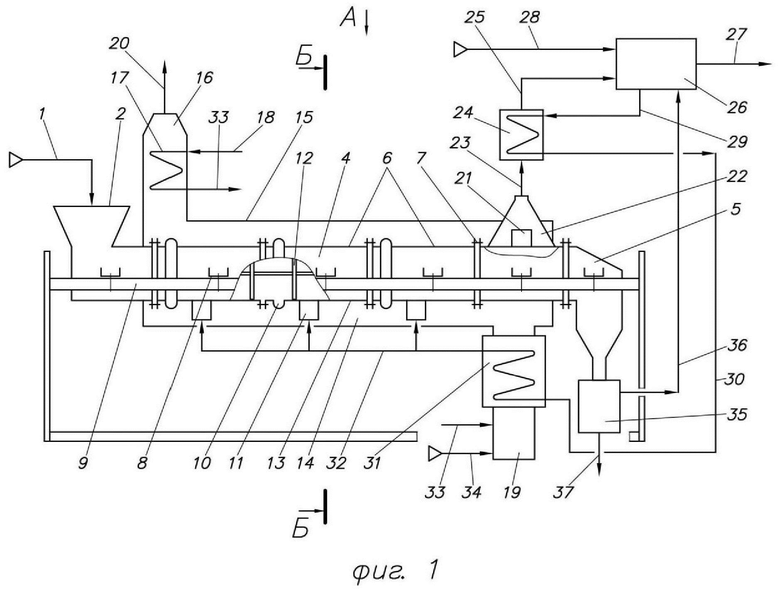

В дальнейшем изобретение поясняется конкретным примером его выполнения и прилагаемыми чертежами на фиг. 1-3, на которых схематично изображены: на фиг. 1 – продольный разрез газогенератора непрерывного действия, на фиг. 2 – вид по стрелке А, а на фиг. 3 – поперечное сечение Б – Б.

Измельченное газифицируемое сырье по линии 1 непрерывно подается в бункер 2 приема сырья. Из бункера 2 газифицируемое сырье специальным устройством 3 подается в обогреваемые каналы 4 и перемещается в них от бункера загрузки сырья, до выгрузки шлака из обогреваемых каналов 4 в камере выгрузки шлака 5. Каждый обогреваемый канал состоит из отдельных секций 6, соединенных между собой по торцам 7, при этом каждая секция жестко закреплена опорами 8 на общей раме 9 и имеет свое устройство 10 для компенсации температурных расширений материала, из которого изготовлены секции 6. Секции каналов имеют устройство 11 для подачи газифицирующего агента в зону газификации. При перемещении газифицируемого сырья устройством 12 по каждому обогреваемому каналу 4 повышается температура сырья за счет ввода в секции каналов нагретого до температур 600-1100°С газифицирующего агента, а также за счет подвода теплоты теплоносителем газифицируемому сырью через стенки каналов 13. При этом осуществляется процесс сушки, нагрева и газификации сырья. Теплоноситель по пространству 14 между наружной стенкой каналов 13 и рубашкой 15 последовательно проходит все секции, включая секции соединенные с бункером 2 приема сырья, отдавая теплоту газифицируемому сырью. Из этого пространства теплоноситель поступает в блок рекуперации теплоты отходящего дымового газа 16, где в теплообменном аппарате 17 отдает теплоту воздуху смешанному с дымовым газом 18 перед подачей этой смеси в беспламенную горелку 19, и далее отходящий дымовой газ 20 выбрасывается в атмосферу. Полученный в процессе газификации газ выводится из обогреваемых каналов через специальные отверстия 21 расположенные в верхней части секций установленных в камере приема газа 22. Далее полученный газ по линии 23 поступает в рекуператор теплоты 24 в котором газ охлаждается, отдавая теплоту водяному пару, и по линии 25 поступает в блок приготовления питательной воды и генерации водяного пара 26, в котором из полученного газа конденсируются водяные пары, после чего газ по линии 27 направляется потребителю. Из выделенного водяного конденсата, а также из воды, поступающей в блок 26 по линии 28, после специальной обработки приготавливается питательная вода и далее из нее генерируется водяной пар. Из блока 26 водяной пар по линии 29 поступает на нагрев в рекуператор теплоты 24, а из него по линии 30 поступает на перегрев в высокотемпературный пароподогреватель 31, после чего по линии 32 и через устройства 11 направляется в обогреваемые каналы 4. Нагретый воздух, смешанный с дымовым газом из теплообменного аппарата 17 по линии 33 и топливный газ по линии 34 подаются в беспламенную горелку 19. Образующийся в процессе газификации шлак в камере выгрузки шлака 5 вываливается из обогреваемых каналов 4 и в нижней части камеры 35 гасится водой. Образующийся при этом водяной пар по линии 36 поступает на использование в блок приготовления питательной воды и генерации водяного пара 26, а шлак по линии 37 выводится на утилизацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ С ПОЛУЧЕНИЕМ СИНТЕЗ-ГАЗА | 2011 |

|

RU2475677C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ ВОДОУГОЛЬНОГО ТОПЛИВА | 2002 |

|

RU2217477C1 |

| Способ получения электроэнергии из некондиционной топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631450C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631455C1 |

| Способ автономной электрогенерации и устройство - малая твердотопливная электростанция для его осуществления | 2020 |

|

RU2737833C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631456C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631459C1 |

| Способ газификации углеродсодержащего сырья и устройство для его осуществления | 2020 |

|

RU2744602C1 |

| ПОЛИГЕНЕРИРУЮЩИЙ ЭНЕРГОТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС | 2015 |

|

RU2591075C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2663144C1 |

Изобретение относится к способу газификации твердых топлив. Способ характеризуется тем, что измельченное газифицируемое сырье поступает в бункер приема сырья, а из него по обогреваемым каналам перемещается до выгрузки шлака, причем подвод теплоты к газифицируемому сырью в зону газификации осуществляется подачей в это сырье нагретого до температуры 600-1100°С газифицирующего агента, а также путем передачи теплоты от теплоносителя к газифицируемому сырью через стенки обогреваемых каналов, при этом в качестве теплоносителя для нагрева газифицирующего агента и стенок обогреваемых каналов используются продукты сгорания топлива (дымовой газ), получаемые путем сжигании топлива на беспламенной горелке с системой поддержания адиабатической температуры горения топлива не выше 1200°С, а выход полученных в процессе газификации газа и шлака из обогреваемых каналов осуществляется при температуре не выше 1100°С раздельно - полученного газа в камере приема полученного газа, а шлака в камере выгрузки шлака. Также изобретение относится к устройству. Предлагаемый способ является высокоэффективным, экологически чистым и энергосберегающим. 2 н. и 8 з.п. ф-лы, 3 ил.

1. Способ газификации твердых топлив, характеризующийся тем, что измельченное газифицируемое сырье поступает в бункер приема сырья, а из него по обогреваемым каналам перемещается до выгрузки шлака, причем подвод теплоты к газифицируемому сырью в зону газификации осуществляется подачей в это сырье нагретого до температуры 600-1100°С газифицирующего агента, а также путем передачи теплоты от теплоносителя к газифицируемому сырью через стенки обогреваемых каналов, при этом в качестве теплоносителя для нагрева газифицирующего агента и стенок обогреваемых каналов используются продукты сгорания топлива (дымовой газ), получаемые путем сжигании топлива на беспламенной горелке с системой поддержания адиабатической температуры горения топлива не выше 1200°С, а выход полученных в процессе газификации газа и шлака из обогреваемых каналов осуществляется при температуре не выше 1100°С раздельно - полученного газа в камере приема полученного газа, а шлака в камере выгрузки шлака.

2. Газогенератор для газификации твердых топлив, характеризующийся содержанием бункера для приема измельченного газифицируемого сырья, одного или несколько обогреваемых каналов, камеру приема полученного газа и камеру выгрузки шлака, блоки приготовления питательной воды, генерации и перегрева водяного пара, применяемого в качестве газифицирующего агента, получения теплоносителя для нагрева газифицирующего агента и стенок обогреваемых каналов, рекуператор теплоты отходящего дымового газа; каждый обогреваемый канал состоит из отдельных секций, соединенных между собой по торцам, при этом каждая секция жестко закреплена на общей раме и имеет свое устройство для компенсации температурных расширений материала, из которого изготовлены секции; один торец каждого канала примыкает к бункеру приема сырья, а другой торец размещен в камере выгрузки шлака; внутри каждого канала размещено устройство для подачи газифицируемого сырья из бункера приема сырья в обогреваемые каналы и для перемещения этого сырья от бункера приема сырья до торца канала выгрузки шлака, размещенного в камере выгрузки шлака; секции каналов, размещенные между бункером приема сырья и камерой приема полученного газа, имеют специальные устройства для подачи газифицирующего агента во внутрь каналов, в зону газификации, а секции, размещенные в камере приема полученного газа, имеют устройства для выхода полученного газа из обогреваемых каналов; кроме того каналы имеют наружную рубашку, образующую пространство между наружными стенками каналов и рубашкой для прохода теплоносителя; на линии выхода полученного газа из камеры приема газа установлены последовательно рекуператор теплоты для охлаждения полученного газа и нагрева водяного пара и блок приготовления питательной воды и генерации водяного пара; в состав газогенератора также входит блок получения высокотемпературного теплоносителя, содержащий беспламенную горелку с системой поддержания заданной адиабатической температуры горения топлива и полость для прохода теплоносителя из беспламенной горелки в пространство между наружной стенкой секций, размещенных в камере приема газа и рубашкой, причем в этой полости размещен высокотемпературный подогреватель водяного пара; блок рекуперации теплоты отходящего дымового газа содержит теплообменный аппарат для передачи теплоты от теплоносителя к воздуху, смешанному с отходящим дымовым газом, который размещен на рубашке секции обогреваемого канала примыкающей к бункеру приема газифицируемого сырья.

3. Способ газификации твердых топлив по п. 1, характеризующийся тем, что в качестве газифицирующего агента может использоваться водяной пар, диоксид углерода или их смесь.

4. Газогенератор для газификации твердых топлив по п. 2, характеризующийся тем, что подготовка и нагрев газифицирующего агента входит в состав газогенератора.

5. Газогенератор для газификации твердых топлив по п. 2, характеризующийся тем, что подготовка теплоносителя для нагрева газифицирующего агента и стенок обогреваемых каналов входит в состав газогенератора.

6. Газогенератор для газификации твердых топлив по п. 2, характеризующийся тем, что для проведения процессов теплообмена применяются теплообменные аппараты радиально-спирального типа.

7. Газогенератор для газификации твердых топлив по п. 2, характеризующийся тем, что для подготовки теплоносителя для нагрева газифицирующего агента и стенок обогреваемых каналов применяется беспламенная горелка для сжигания топлива с системой регулирования содержания кислорода в окислителе, подаваемом на горелку - воздухе, смешанном с отходящим дымовым газом.

8. Способ газификации твердых топлив по п. 1, характеризующийся тем, что при применении в качестве газифицирующего агента диоксида углерода из отходящего дымового газа перед выбросом его в атмосферу извлекается диоксид углерода.

9. Газогенератор для газификации твердых топлив по п. 2, характеризующийся тем, что блок извлечения диоксид углерода из отходящего дымового газа входит в состав газогенератора.

10. Газогенератор для газификации твердых топлив по п. 2, характеризующийся тем, что обогреваемые каналы газогенератора могут быть установлены горизонтально или под наклоном вниз или вверх от горизонтали.

| ГАЗОГЕНЕРАТОР ТВЕРДОГО ТОПЛИВА | 2014 |

|

RU2579112C1 |

| Способ изготовления из кишек скота плоских ремней и сшивок для ремней | 1931 |

|

SU31088A1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| US 20040148862 A1, 05.08.2004. | |||

Авторы

Даты

2024-09-02—Публикация

2024-02-07—Подача