Изобретение относится к области энергетики, в частности к области полигенерирующих энерготехнологических комплексов, производящих в едином энерготехнологическом цикле тепловую, электрическую энергию и синтез-газ, применяемый для производства синтетического жидкого топлива.

Известен способ организации полигенерирующей системы, в котором получают энергоносители в виде электроэнергии, горячей воды, пара, холода и жидкого синтетического топлива, который включает в себя блок подготовки топлива, реактор газификации, сепаратор-дымосос, энергогенерирующий блок, блок детоксикации золы. (Пат. WO 2013/077770 А1 от 30.05.2013 «Энергогенерирующий комплекс» (Energy generating complex)).

Недостатком данного способа является работа основного аппарата-газификатора в автотермических условиях, обусловленных подводом паровоздушной смеси для осуществления процесса газификации, что ведет к сжиганию части исходного топлива для поддержания протекания в целом эндотермичного процесса конверсии. В связи с этим выход синтез-газа на 1 кг сырья снижается почти в 3-4 раза по сравнению с аллотермическим процессом. Другой, менее существенный недостаток известного способа, заключается в том, что энерготехнологический комплекс не может работать в удаленных районах, не имеющих электромощностей.

Известно техническое решение по организации газотеплоэлектрогенераторного комплекса, который представляет собой совокупность энергетического оборудования и состоит из газогенератора, сепаратора-дымососа, газопоршневой электрической станции, пароводяного котла и загрузочного устройства (Пат. RU 2303192 С1, опубл. 20.07.2007 Бюл. №20, «Комплекс газотеплоэлектрогенераторный» (Gas heat generation complex)).

Недостатком указанного технического решения является невозможность работы без минимального потребления электрической энергии извне.

Другим недостатком является использование в качестве газифицирующего агента паровоздушной смеси, кислород которой идет на сжигание части исходного углеродсодержащего материала для поддержания изотермических условий процесса.

Основным недостатком указанного технического решения является повышенное содержание в получаемом синтез-газе диоксида углерода, что способствует меньшему выходы из него жидких углеводородов.

Наиболее близким к заявляемому способу, принятым в качестве прототипа, является способ паровой бескислородной газификации органического сырья, предпочтительно биомассы, в котором в качестве газифицирующего агента в газификаторе используется перегретый водяной пар с температурой до 1000°C, при этом предпочтительно использовать водяной пар с температурой до 1400°C (Пат. US 2011/0035990 A1, публ. 17.02.2011, «Method and device for converting carbonaceous raw materials))). В прототипе используется аллотермический газогенератор, в котором в качестве теплоносителя и газифицирующего агента одновременно является перегретый до 1000°C (1400°C) водяной пар; имеется возможность получать синтез-газ с оптимальным соотношением H2:CO=2:1 (или близким к нему) для производства синтетического жидкого топлива по методу Фишера-Тропша; имеется возможность производства электрической энергии в паровой турбине; в качестве газифицируемого материала используется предпочтительно биомасса, но также возможно применение и других углеродсодержащих материалов.

Недостатком прототипа является то, что для получения перегретого водяного пара с температурой до 1400°C предлагается использовать регенераторы, в которых для обеспечения такой температуры сжигают синтез-газ, который не прореагировал в реакторе Фишера-Тропша. При такой организации процесса общее количество синтетического жидкого топлива снижается, так как непрореагировавший синтез-газ невозможно повторно использовать.

Другим существенным недостатком указанного способа является то, что очистку синтез-газа от зольных частиц и смолы производят в циклонном аппарате, а разложение оставшихся смол производят инжекцией кислорода или воздуха, что приводит к сжиганию части полученных горючих компонентов в составе синтез-газа, необходимых для получения жидких углеводородов. Также существенным недостатком прототипа является то, что на стадии отмывки синтез-газа от CO2 используют, например, молекулярные сита, которые подвергают периодической регенерации или замене.

Эти недостатки снижают эффективность работы полигенерирующего энерготехнологического комплекса и способа конверсии углеродсодержащих материалов в синтетическое жидкое топливо.

Задачей изобретения является создание полигенерирующего энерготехнологического комплекса для получения тепловой, электрической энергии, холода, синтез-газа и синтетического жидкого топлива за счет использования рационального технико-экономического способа получения перегретого до 1200-1400°C водяного пара требуемого давления для осуществления паровой бескислородной газификации углеродсодержащего сырья, предпочтительного твердого топлива.

Технический результат достигается тем, что полигенерирующий энерготехнологический комплекс содержит аллотермический газогенератор, в котором водяной пар выступает одновременно в качестве теплоносителя и газифицирующего агента, в газификаторе используется перегретый до 1200-1400°C водяной пар, имеется возможность получения синтез-газа с соотношением H2:CO, близким к оптимальному (2:1) для производства синтетического жидкого топлива, в качестве газифицируемого вещества может использоваться не только биомасса, но и уголь и угольные отходы, получение электрической энергии осуществляется в паровой турбине, водяной пар для которой получается в установке Фишера-Тропша при производстве синтетического жидкого топлива. Согласно изобретению в полигенерирующем энерготехнологическом комплексе имеется установка брикетирования исходного сырья, паровоздушный двухзонный газогенератор, аппарат пиролиза, в котором происходит термохимическое преобразование исходного топлива с образованием пиролизного газа и коксового остатка, блок подготовки коксового остатка исходного углеродсодержащего материала, паровой газогенератор, в котором газифицируемым сырьем выступает коксовый остаток исходного материала, состоящий преимущественно из углерода и золы, конденсатор-сепаратор, блок очистки синтез-газа, блок получения холода, паровая турбина, используемая в качестве источника получения водяного пара, который в дальнейшем используется для получения перегретого пара с температурой 1200-1400°C, газопоршневая электрическая станция.

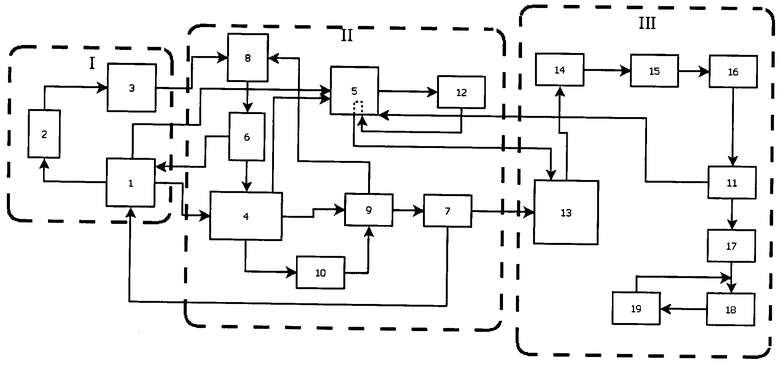

Технологическая схема полигенерирующего энерготехнологического комплекса состоит из следующего основного оборудования: паровоздушный двухзонный газогенератор 1; аппарат сероочистки 2; газопоршневая электрическая станция 3, либо газовая турбина, либо другое аналогичное оборудование, позволяющее при конверсии газообразного органического топлива получать электрическую энергию; аппарат пиролиза 4, в котором происходит термохимическое преобразование исходного материала и получение пиролизного газа и коксового остатка исходного углеродсодержащего материала; котельный агрегат 5; установка брикетирования 6; блок подготовки коксового остатка исходного топлива 7; сушильный аппарат 8; коксовый теплообменник 9; теплообменный аппарат для дымовых газов 10; блок очистки синтез-газа 11; паровая турбина 12; аллотермический газификатор 13, в котором газифицирующим агентом выступает перегретый до 1200-1400°C водяной пар, используемый для осуществления процесса получения синтетического жидкого топлива, а газифицируемым сырьем выступает коксовый остаток, состоящий из углерода и золы; теплообменник синтез-газа 14; конденсатор-сепаратор 15; аппарат осушки синтез-газа 16; блок получения холода 17; компрессор 18; реактор по производству синтетического жидкого топлива 19.

Полигенерирующий энерготехнологический комплекс (чертеж) состоит из трех блоков - энергетического I, коксоэнергетического II, газового III, отличающихся между собой по конечным продуктам, производимым в каждом из них.

Энергетический блок I обеспечивает производство генераторного газа, получаемого в паровоздушном двухзонном газогенераторе 1 при использовании паровоздушного дутья. Данный паровоздушный двухзонный газогенератор 1 по своей конструкции позволяет получать генераторный газ, который условно разделяется на «верхний» и «нижний». «Верхний» газ частично используется для сжигания в аппарате пиролиза 4 и частично для сжигания в котельном агрегате 5, находящихся в коксоэнергетическом блоке 11. Из паровоздушного двухзонного газогенератора 1 выходит также «нижний» газ, который практически не содержит смолистых веществ. Этот газ при незначительной сероочистке в аппарате 2 любым известным методом поступает на сжигание в газопоршневую электрическую станцию 3 либо газовую турбину или другое аналогичное оборудование, где его химическая энергия преобразуется в электрическую энергию. Полученная электрическая энергия может быть использована для обеспечения собственных нужд или частично передана сторонним потребителям. Исходным топливом для паровоздушного двухзонного газогенератора 1 энергетического блока I могут быть различные твердые углеродсодержащие вещества, однако предпочтительно использовать твердое угольное топливо.

В коксоэнергетическом блоке II полигенерирующего энерготехнологического комплекса происходит получение тепловой, электрической энергии и коксового остатка, состоящего из углерода и минеральных компонентов. Исходный углеродсодержащий материал в виде угля или угольных отходов поступает на сушку в сушильный аппарат 8, в котором горячими выхлопными газами, полученными в газопоршневой электрической станции 3 энергетического блока I или нагретыми дымовыми газами, полученными при охлаждении коксового остатка, поступающего из аппарата пиролиза 4 в коксовый теплообменник 9, подсушивается до требуемой влажности. Затем подсушенный углеродсодержащий материал поступает в установку брикетирования 6, после которой готовые брикеты поступают в аппарат пиролиза 4.

В аппарате пиролиза 4 при сжигании «верхнего» газа происходит нагрев без доступа воздуха брикетов исходного топлива. В результате термического воздействия в аппарате пиролиза 4 происходит карбонизация исходного материала, то есть удаление летучих веществ, и образование коксового остатка исходного материала, преимущественно образованного из углерода и минеральных веществ. Коксовый остаток из аппарата пиролиза 4 поступает в коксовый теплообменник 9, где охлаждается дымовыми газами, которые направляются в сушильный аппарат 8 перед установкой брикетирования 6. Далее коксовый остаток поступает в блок подготовки коксового остатка исходного топлива 7, где происходит его дробление и грохочение с отбором необходимой фракции, которая в дальнейшем поступает в аллотермический газификатор 13 газового блока III полигенерирующего энерготехнологического комплекса. Неиспользованный отсев коксового остатка из блока подготовки коксового остатка исходного топлива 7 поступает на газификацию в паровоздушный двухзонный газогенератор 1, расположенный в энергетическом блоке I полигенерирующего энерготехнологического комплекса. «Верхний» газ, который передал теплоту горения в аппарате пиролиза 4 и представляет собой дымовые газы, в дальнейшем поступает в теплообменный аппарат для дымовых газов 10, где происходит нагрев воды до температуры, необходимой для собственных нужд. После того как дымовые газы отдали часть своей теплоты воде, они поступают в коксовый теплообменник 9, где предварительно охлаждают коксовый остаток и нагреваются. Затем вновь нагретые дымовые газы используются для сушки исходного материала в сушильном аппарате 8.

Пиролизный газ из аппарата пиролиза 4 и часть «верхнего» газа поступают в котельный агрегат 5, расположенный в коксоэнергетическом блоке II. В котельном агрегате 5 происходит сжигание газовых продуктов, в результате чего образуется водяной пар, параметры которого по давлению и температуре определяются конструкцией котельного агрегата. Конструкция котельного агрегата предпочтительно должна обеспечивать температуру в топке котла или дымовых газов не менее чем 1300°C. Кроме того, конструкция топки должна обеспечивать возможность использования различного топлива, в частности твердого топлива.

Полученный водяной пар в котельном агрегате 5 далее направляется на паровую турбину 12, в которой обязательным условием является возможность отбора отработавшего водяного пара требуемого давления для осуществления процесса газификации. Паровая турбина с электрогенератором позволяет вырабатывать электрическую энергию, которая может быть использована для обеспечения собственных нужд или для передачи стороннему потребителю.

В паровой турбине 12 отобранный водяной пар снова поступает в котельный агрегат 5, расположенный в коксоэнергетическом блоке II. В этом котельном агрегате 5 водяной пар при постоянном давлении снова подвергается перегреву до максимально возможной температуры (предпочтительно до 1200-1400°C). Требуемая температура перегрева водяного пара обуславливается конструкцией котельного агрегата и технологией паровой бескислородной газификации, которая показывает, что повышение температуры выше указанной, практически не влияет на содержание целевых компонентов синтез-газа - CO и H2.

При достижении требуемой температуры водяного пара он направляется в аллотермический газификатор 13, расположенный в газовом блоке III полигенерирующего энерготехнологического комплекса, где происходит газификация коксового остатка, полученного в коксоэнергетическом блоке II. При недостаточной температуре (менее 1200-1400°C) перегретого водяного пара в котельном агрегате 5 предусматривается возможность перегрева водяного пара продуктами сгорания водородно-кислородной смеси, например, в устройстве, аналогичном пат. RU 2499952 С2, опублик. 27.11.2013. Бюл. №6 «Парогенератор и способ получения высокотемпературного водяного пара». В результате чего возможно образование водяного пара с температурой 1200-1400°C, который является не только газифицирующим агентом, но и выступает в качестве теплоносителя в аллотермическом газификаторе 13 газового блока III полигенерирующего энерготехнологического комплекса.

Такой способ получения перегретого водяного пара либо в котельном агрегате, либо с минимальным перегревом продуктами сгорания водородно-кислородной смеси обеспечивает высокую эффективность газификации коксового остатка (максимальный выход синтез-газа при минимальном содержании балластных примесей).

В газовом блоке III полигенерирующего энерготехнологического комплекса происходит получение синтез-газа с соотношением H2:CO, близким к оптимальному (2:1), его очистка и производство синтетических жидких углеводородов в установке Фишера-Тропша. Смесь синтез-газа и непрореагировавшего водяного пара далее направляется в теплообменник 14, где ее температура снижается до температуры конденсации водяного пара. В теплообменнике синтез-газа 14 образуется тепловая энергия в виде горячей воды или водяного пара. Полученная тепловая энергия используется либо для собственных нужд, либо для передачи сторонним потребителям. После теплообменника 14 смесь синтез-газа и водяного пара поступает в конденсатор-сепаратор 15, в котором происходит разделение синтез-газа и конденсата. Сырой синтез-газ после конденсатора-сепаратора 15 поступает на аппарат осушки 16 при использовании любого известного метода.

Далее синтез-газ поступает в блок очистки 11, в котором происходит глубокое охлаждение синтеза-газа, преимущественного до температуры 170-190К (при необходимости ниже). Получение холода в блоке очистки синтез-газа 11 осуществляется при использовании собственных энергетических ресурсов. Такой способ очистки позволяет сконденсировать практически все низкокипящие балластные примеси, в частности соединения серы и азота, которые негативно влияют на работоспособность катализаторов при производстве жидких углеводородов. Сконденсированные балластные соединения направляются на сжигание в топку котельного агрегата 5, расположенного в коксоэнергетическом блоке II.

Охлажденный и очищенный синтез-газ после блока очистки 11 поступает в блок получения холода 17, где происходит его подогрев, при использовании известного теплообменного оборудования. После него синтез-газ поступает в компрессор 18, который подает его в реактор по производству синтетического жидкого топлива 19. В результате протекания преимущественно экзотермических реакций в реакторе по производству синтетического жидкого топлива 19 происходит значительное тепловыделение. Образующееся тепло передается теплоносителю и выводится из реактора по производству синтетического жидкого топлива 19. Полученная тепловая энергия, например, в виде нагретой воды или водяного пара далее используется на собственные нужды или для передачи сторонним потребителям. Из реактора по производству синтетического жидкого топлива 19 выводится непрореагировавший синтез-газ и синтетическое жидкое топливо. Непрореагировавший синтез-газ отправляется на рецикл и повторно используется для получения синтетического жидкого топлива. Синтетическое жидкое топливо далее идет на ректификацию с целью разделения бензиновых, дизельных фракций и высококипящих углеводородов.

Таким образом, при осуществлении предлагаемого способа получения тепловой, электрической энергии, холода, синтез-газа и синтетического жидкого топлива предлагается использовать рациональный технико-экономический способ получения перегретого до 1200-1400°C водяного пара. Водяной пар используется в качестве газифицирующего агента и теплоносителя при бескислородной газификации углеродсодержащего сырья, предпочтительного твердого топлива, позволяющий получать качественный синтез-газ для производства синтетического жидкого топлива с использованием очистки синтез-газа методом глубокого охлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплекс для переработки твердых органических отходов | 2020 |

|

RU2741004C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2662440C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2663144C1 |

| СПОСОБ ГАЗИФИКАЦИИ УГЛЕРОДОСОДЕРЖАЩИХ ТВЕРДЫХ ВИДОВ ТОПЛИВА | 2012 |

|

RU2521638C2 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631455C1 |

| Способ газификации твердых топлив и газогенератор непрерывного действия для его осуществления | 2024 |

|

RU2825949C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631459C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631456C1 |

| СПОСОБ ГАЗИФИКАЦИИ УГЛЕРОДСОДЕРЖАЩЕГО ТВЕРДОГО ТОПЛИВА | 2024 |

|

RU2821504C1 |

Изобретение относится к области энергетики, в частности к области полигенерирующих энерготехнологических комплексов, производящих в едином энерготехнологическом цикле тепловую, электрическую энергию и синтез-газ, применяемый для производства синтетического жидкого топлива. Полигенерирующий энерготехнологический комплекс содержит аллотермический газогенератор, в котором водяной пар выступает одновременно в качестве теплоносителя и газифицирующего агента, в газификаторе используется перегретый до 1200-1400°C водяной пар, имеется возможность получения синтез-газа для производства синтетического жидкого топлива, получение электрической энергии осуществляется в паровой турбине, водяной пар для которой получается в установке Фишера-Тропша при производстве синтетического жидкого топлива. Согласно изобретению в полигенерирующем энерготехнологическом комплексе имеется установка брикетирования исходного сырья, паровоздушный двухзонный газогенератор, аппарат пиролиза, в котором происходит термохимическое преобразование исходного топлива с образованием пиролизного газа и коксового остатка, блок подготовки коксового остатка исходного углеродсодержащего материала, паровой газогенератор, в котором газифицируемым сырьем выступает коксовый остаток исходного материала, состоящий преимущественно из углерода и золы, конденсатор-сепаратор, блок очистки синтез-газа, блок получения холода, паровая турбина, используемая в качестве источника получения водяного пара, который в дальнейшем используется для получения перегретого пара с температурой 1200-1400°C, газопоршневая электрическая станция. Техническим результатом изобретения является повышение эффективности работы полигенерирующего энерготехнологического комплекса. 1 ил.

Полигенерирующий энерготехнологический комплекс, содержащий аллотермический газогенератор, в котором водяной пар выступает одновременно в качестве теплоносителя и газифицирующего агента, в газификаторе используется перегретый до 1200-1400°C водяной пар, имеется возможность получения синтез-газа с соотношением H2:CO, близким к оптимальному (2:1) для производства синтетического жидкого топлива, в качестве газифицируемого вещества может использоваться не только биомасса, но и уголь, и угольные отходы, получение электрической энергии осуществляется в паровой турбине, водяной пар для которой получается в установке Фишера-Тропша при производстве синтетического жидкого топлива, отличающийся тем, что в полигенерирующем энерготехнологическом комплексе имеется установка брикетирования исходного сырья, паровоздушный двухзонный газогенератор, аппарат пиролиза, в котором происходит термохимическое преобразование исходного топлива с образованием пиролизного газа и коксового остатка, блок подготовки коксового остатка исходного углеродсодержащего материала, паровой газогенератор, в котором газифицируемым сырьем выступает коксовый остаток исходного материала, состоящий из углерода и золы, конденсатор-сепаратор, блок очистки синтез-газа, блок получения холода, паровая турбина, используемая в качестве источника получения водяного пара, который в дальнейшем используется для получения перегретого пара с температурой 1200-1400°C, газопоршневая электрическая станция.

| US 20110035990 A1, 17.02.2011 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВ ИЗ ОТХОДОВ | 2007 |

|

RU2459860C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОД- И/ИЛИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385343C1 |

| Устройство для усиления ушка рессоры | 1951 |

|

SU101035A1 |

| Машина для мойки бутылок | 1949 |

|

SU88671A1 |

| WO 2012117423 A1, 07.09.2012. | |||

Авторы

Даты

2016-07-10—Публикация

2015-05-12—Подача