ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[1] Настоящее изобретение относится к области выщелачивания кобальта, в частности, к герметичному устройству для выщелачивания кобальта, реагенту для выщелачивания кобальта, способу с использованием устройства и применению способа.

УРОВЕНЬ ТЕХНИКИ

[2] Поликристаллический алмаз (PCD) представляет собой композитный материал, который является ключевым рабочим компонентом при добыче сырой нефти и природного газа, а также материалом, который непосредственно взаимодействует со структурой породы при сдвиге и дроблении, и играет решающую роль в эффективности бурения с помощью бурового долота в целом. В связи с экстремальными условиями подземного бурения композитный слой PCD должен обладать оптимальными свойствами материала для решения задач разработки, включая чрезвычайно высокую твердость, вязкость и термическую стабильность. Расположение атомов углерода в самом алмазе обеспечивает композитному слою PCD сверхвысокую твердость; микрозернистая граница поликристаллической связи и сетевая структура металлического катализатора, существующая среди микрозерен, придают композитному слою PCD необходимую прочность; с постоянным совершенствованием технологии бурения и уровня оборудования, скорости вращения бурового долота и давления на наконечник бурового долота, предъявляются беспрецедентные требования к термической стабильности композитного слоя PCD, который находится в непосредственном контакте с поверхностью породы и работает при высоком давлении и высокой скорости. В процессе высокотемпературного и высоконапорного синтеза композитного материала PCD переходные металлы из элементов группы VIII обычно используются в качестве катализаторов для снижения температуры и давления, необходимых для образования кристаллической фазы алмаза, чтобы достичь уровня инженерно-технического индекса, который может быть достигнут посредством машины предварительного прессования, тем самым завершая весь процесс синтеза. Однако элемент переходного металла, проникший в материал PCD, будет вызывать локальную концентрацию напряжения в реальных условиях сверления из-за того, что его коэффициент теплового расширения (СТЕ) отличается от алмазного тела и сам обладает свойствами катализа фазового перехода, при достижении температуры 700°С в условиях нормального давления алмазная фаза будет каталитически преобразована в графитовую фазу, более стабильную при нормальном давлении, что серьезно снизит термическую стабильность композитного материала PCD.

[3] National Oilwell Varco (NOV) представила в США в 2001 году патент, в котором композитный материал PCD подвергается поверхностной обработке химическим способом с целью растворения и осаждения металлических элементов в материале и улучшения общей термической стабильности композитного материала PCD. Этот патент получил широкое признание в буровой промышленности по добыче сырой нефти и природного газа и продолжает использоваться с тех пор. Срок действия этого патента официально истекает в 2021 году, после чего эта технология становится полностью открытой, так что обработка поверхности композитного материала PCD сможет стать общедоступной для всей промышленности. Однако, способ и конкретный уровень контроля обработки поверхности вскоре должны стать новыми объектами технической конкуренции.

[4] С вышеупомянутым непрерывным совершенствованием технологии бурения и требований к производительности, требования к твердости, прочности и термической стабильности алмазного композитного слоя в целом по отрасли также значительно возросли. Производители поликристаллических алмазных компактов (PDC) улучшают технологические условия процесса синтеза при высоких температурах и высоком давлении, чтобы повысить твердость и вязкость композитного слоя и значительно улучшить микроструктуру композитного слоя и общую компактность микрокристаллических зерен, таким образом, что каталитическая металлическая фаза, остающаяся в алмазном композитном слое во время процесса синтеза при высоких температурах и высоком давлении, имеет более мелкие поровые участки и, таким образом, затрудняет контакт с химическим реагентом, используемым для выщелачивания металлической фазы, что приводит к более затрудненному достижению требуемой термической стабильности, чем раньше. Значительное увеличение времени, необходимого для этого критического процесса обработки, оказывает огромное воздействие на производственный цикл изготовления конечного продукта производителем PDC и производителем буровых долот. Наряду с улучшением растворения и выщелачивания металлической фазы в алмазном композитном слое с помощью химического реагента, важной технической задачей для повышения общей эффективности и безопасности стало обеспечение защиты подложки из твердого сплава под композитным слоем. Рынок остро нуждается в развитой и надежной технологии, способной адаптироваться к сложным условиям химической коррозии для удовлетворения потребностей производства.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[5] Чтобы решить вышеупомянутые проблемы, настоящее изобретение представляет собой герметичное устройство для выщелачивания кобальта, реагент для выщелачивания кобальта, способ с использованием устройства и применение способа.

[6] Согласно первому аспекту настоящего изобретения, предложено герметичное устройство для выщелачивания кобальта, включающее основание, где в верхней части основания выполнен первый паз; приспособление для удержания химического раствора располагается над основанием; нижняя часть приспособления для удержания химического раствора соединена с основанием с возможностью отсоединения; внутри приспособления для удержания химического раствора выполнено удерживающее отверстие, проходящее насквозь сверху и снизу; сверху приспособления для удержания химического раствора располагается герметизирующая крышка.

[7] Посредством комбинации основания, приспособления для удержания химического раствора и герметизирующей крышки удерживающее сквозное отверстие внутри приспособления для удержания химического раствора герметизируется. Кроме того, в первом пазе помещается PDC, таким образом, что только алмазный слой PDC находится в контакте с реагентом для выщелачивания кобальта, тем самым эффективно защищая подложку из металлического сплава.

[8] Далее, первый кольцевой паз может быть выполнен по направлению вниз в верхней части основания; первый паз может быть выполнен на нижней поверхности первого кольцевого паза, а нижняя часть приспособления для удержания химического раствора может быть соединена с первым кольцевым пазом посредством резьбы, зажимного паза, шарнира или внешнего крепления, и предпочтительно посредством резьбы. [9] Нижняя часть приспособления для удержания химического раствора может быть соединена с первым кольцевым пазом посредством резьбы для дальнейшего улучшения герметичности соединения в нижней части приспособления для удержания химического раствора.

[10] Далее, второй кольцевой паз может быть выполнен по направлению вверх на нижней части герметизирующей крышки; а герметизирующая крышка и приспособление для удержания химического раствора могут быть соединены посредством резьбы, зажимного паза, шарнира или внешнего крепления, и предпочтительно посредством резьбы.

[11] Герметизирующая крышка и приспособление для удержания химического раствора могут быть соединены посредством резьбы с целью дальнейшего улучшения герметичности соединения в верхней части приспособления для удержания химического раствора.

[12] Далее, второй кольцевой паз может быть выполнен по направлению вверх на нижней части герметизирующей крышки; и второй кольцевой паз может быть соединен с внешней периферийной стороной основания посредством резьбы, зажимного паза, шарнира или внешнего крепления, предпочтительно посредством резьбы.

[13] Герметизирующая крышка и основание могут быть непосредственно соединены посредством резьбы, и при затягивании резьбы герметизирующая крышка и основание будут прижимать приспособление для удержания химического раствора сверху и снизу соответственно для достижения заметного эффекта уплотнения.

[14] Далее, между приспособлением для удержания химического раствора и герметизирующей крышкой может быть установлена герметизирующая прокладка; нижняя поверхность герметизирующей прокладки может иметь уплотнительный выступ; уплотнительный выступ и удерживающее сквозное отверстие могут находиться в плотном сопряжении; в верхней части удерживающего сквозного отверстия может быть выполнена коническая фаска.

[15] Герметизирующая прокладка и уплотнительный выступ, находящийся в плотном сопряжении со сквозным отверстием, могут дополнительно улучшить уплотнение в верхней части приспособления для хранения химического раствора, а коническая фаска в верхней части удерживающего сквозного отверстия облегчает процесс вхождения уплотнительного выступа в удерживающее сквозное отверстие при затягивании герметизирующей крышки.

[16] Далее, вокруг первого паза на нижней поверхности первого кольцевого паза может быть выполнен ступенчатый паз; нижняя поверхность ступенчатого паза может иметь конический скос, и внутренний угол между коническим скосом и вертикальной плоскостью может составлять от 0° до 45° и предпочтительно от 10° до 30°; нижняя поверхность приспособления для удержания химического раствора может иметь выступающий прижимной упор; внутри ступенчатого паза может быть предусмотрен уплотнительный элемент; высота ступенчатого паза может быть меньше или равна сумме высоты уплотнительного элемента и высоты выступающего прижимного упора в нижней части приспособления для удержания химического раствора.

[17] Когда приспособление для удержания химического раствора плотно затянуто, прижимной упор давит на уплотнительный элемент сверху вниз, создавая на уплотнительном элементе усилие, направленное вниз. Кроме того, поскольку нижняя поверхность ступенчатого паза представляет собой конический скос, то этот конический скос также создает на уплотнительном элементе усилие, направленное вверх. В результате совместного действия этих двух сил уплотнительный элемент будет продвигаться к центру, таким образом, уплотнительный элемент будет ближе к PDC и обеспечит значительный эффект уплотнения.

[18] Далее, на боковой стенке приспособления для удержания химического раствора могут быть выполнены отверстия для подвода и отвода жидкости; отверстие для подвода жидкости может быть выполнено в нижней части внутренней боковой стенки удерживающего сквозного отверстия; а отверстие для отвода жидкости может быть выполнено в верхней части внутренней боковой стенки удерживающего сквозного отверстия.

[19] Отверстия для подвода и отвода жидкости нескольких приспособлений для удержания химического раствора могут быть соединены с помощью труб для транспортировки жидкости с целью внешней рециркуляции реагента для выщелачивания кобальта, что повышает эффективность использования реагента для выщелачивания кобальта и эффективность его выщелачивания. Реагент для выщелачивания кобальта может вводиться через отверстие для подвода жидкости, располагающееся внизу, а затем выводиться через отверстие для отвода жидкости, располагающееся вверху, что может снизить концентрацию кобальта на стыке между приспособлением PDC и реагентом для выщелачивания кобальта, тем самым способствуя улучшению эффективности массопереноса и повышению эффективности выщелачивания кобальта.

[20] Далее, основание и герметизирующая крышка могут быть изготовлены из органического и/или неорганического материала;

[21] органический материал может включать один или более из группы, состоящей из технического пластика, резины, фторсодержащего пластика и смолы; и

[22] неорганический материал может включать один или несколько из группы, состоящей из металла, оксида или нитрида металла, неметалла и оксида или нитрида неметалла.

[23] Далее, приспособление для удержания химического раствора может быть изготовлено из органического и/или неорганического материала;

[24] органический материал может включать один или более из группы, состоящей из инженерного пластика, фторсодержащего пластика и смолы; и

[25] неорганический материал может включать один или несколько из группы, состоящей из металла, оксида или нитрида металла, неметалла и оксида или нитрида неметалла.

[26] В связи с сильной коррозионной активностью реагента для выщелачивания кобальта, выбор коррозионно-стойкого материала для изготовления приспособления для удержания химического раствора может увеличить срок службы приспособления.

[27] Далее, материал, используемый для основания, приспособления для удержания химического раствора или герметизирующей крышки, может иметь модуль Юнга более 2,3 ГПа;

[28] предпочтительно, материал может иметь модуль Юнга более 50 ГПа; и

[29] более предпочтительно, материал может иметь модуль Юнга более 200 ГПа.

[30] Три значения модуля 2,3 ГПа, 50 ГПа и 200 ГПа относятся к прочности технического пластика, металлического сплава и металлооксидной керамики соответственно. Исходя из требований к прочности и стоимости различных материалов, можно выбрать различные материалы в качестве сырья для изготовления приспособления для удержания химического раствора.

[31] Далее, внутренняя стенка удерживающего сквозного отверстия приспособления для удержания химического раствора может быть покрыта коррозионно-стойким слоем; материал для изготовления коррозионно-стойкого слоя может включать один или более из группы, состоящей из фторсодержащего пластика, смолы, металла и его оксида или нитрида, неметалла и его оксида или нитрида; и коррозионно-стойкий слой может быть соединен с приспособлением для удержания химического раствора посредством сварки, клеевого соединения, механического соединения или химического связывания.

[32] По сравнению с использованием коррозионно-стойкого материала для изготовления приспособления для удержания химического раствора целиком, комбинация подложки из металлического сплава и коррозионно-стойкого слоя имеет более низкую стоимость и лучшую способность к обработке.

[33] Далее, герметизирующая прокладка и уплотнительный элемент могут быть изготовлены из коррозионно-стойкого материала; и

[34] коррозионно-стойкий материал может включать один или более из группы, состоящей из фторкаучука, оксифторидного каучука, фторсодержащего пластика и фторсодержащей смолы.

[35] Далее, СТЕ материала уплотнительного элемента или герметизирующей прокладки может превышать максимальный СТЕ материала основания, приспособления для удержания химического раствора и герметизирующей крышки более чем в три раза и предпочтительно более чем в пять раз.

[36] Когда герметичное устройство для выщелачивания кобальта нагревается, для улучшения его герметичности в качестве материала герметизирующей прокладки и уплотнительного элемента выбираются материалы с большим СТЕ, таким образом, когда температура и давление внутри удерживающего сквозного отверстия увеличиваются, герметизирующая прокладка и уплотнительный элемент соответственно расширяются, тем самым улучшая герметичность.

[37] Согласно второму аспекту настоящего изобретения, предложен способ выщелачивания кобальта, включающий следующие этапы:

[38] S1. размещение приспособления в первом пазе, а затем размещение уплотнительного элемента в ступенчатом пазе;

[39] S2. соединение приспособления для удержания химического раствора и основания, и сжатие уплотнительного элемента;

[40] S3, введение реагента для выщелачивания кобальта;

[41] S4. размещение герметизирующей прокладки в верхней части приспособления для удержания химического раствора, а затем присоединение герметизирующей крышки для сжатия герметизирующей прокладки;

[42] S5. нагревание собранного герметичного устройства для выщелачивания кобальта при температуре от 50°С до 350°С;

[43] S6. извлечение нагретого герметичного устройства для выщелачивания кобальта, а затем его охлаждение до комнатной температуры;

[44] S7. вскрытие герметизирующей крышки и удаление герметизирующей прокладки;

[45] S8. удаление реагента для выщелачивания кобальта, а затем очистка инкапсуляционного слоя несколько раз чистой водой для удаления остатков химического раствора;

[46] S9. удаление приспособления для удержания химического раствора и уплотнительного элемента, и извлечение выщелоченного кобальтом приспособления из первого паза; и

[47] S10. определение глубины выщелачивания кобальта в приспособлении.

[48] Вышеуказанный способ выщелачивания кобальта позволяет достичь герметизации под высоким давлением процесса выщелачивания кобальта в приспособлении, что может улучшить температуру выщелачивания кобальта и эффективность его выщелачивания, а также может предотвратить улетучивание кислоты в реагенте для выщелачивания кобальта, которое может привести к загрязнению окружающей среды и нанести вред организму человека.

[49] Далее, нагрев на этапе S5 может осуществляться при температуре от 70°С до 250°С и предпочтительно при 170°С.

[50] Далее, способ нагрева на этапе S5 может включать один или более из группы, состоящей из водяной бани, масляной бани, газовой бани, микроволнового нагрева, нагрева проволокой сопротивления, нагрева в печи, электромагнитного индукционного нагрева и инфракрасного нагрева.

[51] Далее, на этапе S5, время выщелачивания кобальта может быть отрегулировано в соответствии с кривой зависимости «время-глубина выщелачивания кобальта» таким образом, чтобы толщина слоя без выщелачивания кобальта, остающегося в алмазном слое, составляла более 300 мкм.

[52] Глубину выщелачивания кобальта в алмазном слое контролируют. Когда толщина слоя без выщелачивания кобальта, остающегося в алмазном слое, составляет менее 300 мкм, существует риск проникновения реагента для выщелачивания кобальта в слой подложки из металлического сплава.

[53] Далее, на этапе S2, приспособление для удержания химического раствора может быть установлено в основание путем ввинчивания.

[54] Далее, на этапе S2, для ввинчивания приспособления для удержания химического раствора в основание можно использовать динамометрический ключ.

[55] Приспособление для удержания химического раствора может быть плотно затянуто с помощью динамометрического ключа, таким образом, степень затяжки приспособления для удержания химического раствора может корректироваться для регулировки степени деформации герметизирующей прокладки, тем самым регулируя площадь боковой поверхности PDC, подверженной воздействию реагента для выщелачивания кобальта, что позволяет изменять форму слоя выщелачивания кобальта.

[56] Далее, на этапе S3, реагент для выщелачивания кобальта может быть введен в удерживающее сквозное отверстие сверху.

[57] По сравнению со способом погружения PDC вниз в реагент для выщелачивания кобальта, подача реагента для выщелачивания кобальта на верхнюю часть PDC может стабилизировать процесс выщелачивания кобальта и сделать полученный слой выщелачивания кобальта более равномерным.

[58] Далее, на этапе S3 для введения реагента для выщелачивания кобальта в удерживающее сквозное отверстие может быть использовано подающее устройство.

[59] Введение реагента для выщелачивания кобальта через подающее устройство позволяет предотвратить влияние улетучивания реагента для выщелачивания кобальта на эффект выщелачивания кобальта, а также предотвратить попадание реагента для выщелачивания кобальта на внешнюю сторону приспособления и его коррозию.

[60] Далее, на этапе S8, реагент для выщелачивания кобальта может быть удален путем переворачивания приспособления.

[61] Далее, на этапе S8 для отвода реагента для выщелачивания кобальта из удерживающего сквозного отверстия может быть использован жидкостный насос.

[62] По сравнению со способом переворачивания приспособления, отвод реагента для выщелачивания кобальта из удерживающего сквозного отверстия может предотвратить разбрызгивание реагента для выщелачивания кобальта, в результате которого может произойти загрязнение окружающей среды, нанесение вреда организму человека или коррозия приспособления.

[63] Далее, после этапа S8 и перед этапом S9, способ выщелачивания кобальта может дополнительно включать следующий этап:

[64] S8.1. очистка герметичного устройства для выщелачивания кобальта с помощью прибора ультразвуковой очистки.

[65] С помощью ультразвуковой очистки можно удалить реагент для выщелачивания кобальта из зазоров герметичного устройства для выщелачивания кобальта и предотвратить контакт реагента для выщелачивания кобальта с подложкой из металлического сплава и ее коррозию при удалении PDC.

[66] Далее, после этапа S9 и перед этапом S10, способ выщелачивания кобальта может дополнительно включать следующие этапы:

[67] S9.1. проведение ультразвуковой очистки PDC.

[68] С помощью ультразвуковой очистки PDC можно удалить остатки реагента для выщелачивания кобальта на алмазном скелете в слое выщелачивания кобальта.

[69] Далее, после этапа S9.1 и перед этапом S10, способ выщелачивания кобальта может дополнительно включать следующий этап:

[70] S9.2. сушка PDC.

[71] В результате сушки PDC остатки реагента для выщелачивания кобальта на алмазном скелете могут полностью испариться.

[72] Далее, после этапа S2 и перед этапом S3, способ выщелачивания кобальта может дополнительно включать следующий этап:

[73] S2.1. соединение отверстия для подачи жидкости одного из двух соседних устройств выщелачивания кобальта с отверстием для отвода жидкости второго из этих двух соседних устройств выщелачивания кобальта, и соединение отверстия для подачи жидкости первого устройства выщелачивания кобальта и отверстия для отвода жидкости последнего устройства выщелачивания кобальта с внешней системой циркуляции жидкости, по отдельности.

[74] Отверстия для подвода и отвода жидкости нескольких приспособлений для удержания химического раствора могут быть соединены с помощью труб для транспортировки жидкости с целью внешней рециркуляции реагента для выщелачивания кобальта, что повышает эффективность использования реагента для выщелачивания кобальта и эффективность его выщелачивания. Реагент для выщелачивания кобальта может вводиться через отверстие для подвода жидкости, располагающееся внизу, и затем выводиться через отверстие для отвода жидкости, располагающееся вверху, что может снизить концентрацию кобальта на стыке между PDC и реагентом для выщелачивания кобальта, тем самым способствуя улучшению эффективности массопереноса и повышению эффективности выщелачивания кобальта.

[75] Далее, на этапе S3, количество реагента для выщелачивания кобальта может составлять от 1/5 до 4/5 объема удерживающего сквозного отверстия.

[76] Поскольку реагент для выщелачивания кобальта содержит летучую кислоту и воду, испарение жидкости приводит к резкому увеличению внутреннего давления в приспособлении для удержания химического раствора во время процесса нагревания. Когда количество реагента для выщелачивания кобальта составляет более 4/5 объема удерживающего сквозного отверстия, оставшейся 1/5 объема недостаточно для удержания испарившегося реагента для выщелачивания кобальта, при этом внутреннее давление превысит давление, которое может выдержать герметичное устройство для выщелачивания кобальта, что приведет к разливу реагента для выщелачивания кобальта или разрушению герметичного устройства для выщелачивания кобальта. В случае, когда количество реагента для выщелачивания кобальта составляет менее 1/5 объема удерживающего сквозного отверстия, количество реагента для выщелачивания кобальта недостаточно для достижения заданной глубины выщелачивания кобальта.

[77] Согласно третьему аспекту настоящего изобретения, предложен реагент для выщелачивания кобальта, включающий, в долях по массе: от 24 до 48 долей фтороводородной кислоты (HF), от 24 до 30 долей азотной кислоты (HNO3) и от 32 до 40 долей дистиллированной воды (Н2О).

[78] Далее, реагент для выщелачивания кобальта может включать, в долях по массе, следующие части: 36 долей фтороводородной кислоты (HF), 27,2 части азотной кислоты (HNO3) и 36,8 долей дистиллированной воды (H2O).

[79] Согласно четвертому аспекту настоящего изобретения, предложено применение описанного выше способа выщелачивания кобальта на PDC.

[80] Настоящее изобретение обладает следующими преимуществами:

[81] 1. Удерживающее сквозное отверстие внутри приспособления для удержания химического раствора герметизируется с помощью комбинации основания, приспособления для удержания химического раствора и герметизирующей крышки. Кроме того, PDC помещается в первый паз таким образом, что в контакт с реагентом для выщелачивания кобальта вступает только алмазный слой PDC, тем самым эффективно защищая подложку из металлического сплава.

[82] 2. Нижняя часть приспособления для удержания химического раствора может быть соединена с первым кольцевым пазом посредством резьбы для того, чтобы дополнительно улучшить герметичность соединения в нижней части приспособления для удержания химического раствора.

[83] 3. Герметизирующая крышка и приспособление для удержания химического раствора могут быть соединены посредством резьбы для того, чтобы дополнительно улучшить герметичность соединения в верхней части приспособления для удержания химического раствора.

[84] 4. Герметизирующая крышка и основание могут быть непосредственно соединены посредством резьбы, и при затягивании резьбы герметизирующая крышка и основание будут давить на приспособление для удержания химического раствора сверху и снизу соответственно для создания значительного эффекта уплотнения.

[85] 5. Герметизирующая прокладка и уплотнительный выступ, находящийся в плотном прилегании к удерживающему сквозному отверстию, могут дополнительно улучшить уплотнение в верхней части приспособления для хранения химического раствора, а коническая фаска в верхней части удерживающего сквозного отверстия облегчает процесс вхождения уплотнительного выступа в удерживающее сквозное отверстие при затягивании герметизирующей крышки.

[86] 6. Когда приспособление для удержания химического раствора плотно затянуто, прижимной упор давит на уплотнительный элемент сверху вниз, создавая на уплотнительном элементе усилие, направленное вниз. Кроме того, поскольку нижняя поверхность ступенчатого паза представляет собой конический скос, то этот конический скос также создает на уплотнительном элементе усилие, направленное вверх. В результате совместного действия этих двух сил уплотнительный элемент будет продвигаться к центру, таким образом, уплотнительный элемент будет ближе к PDC и обеспечит значительный эффект уплотнения.

[87] 7. За счет объединения герметизирующей прокладки и герметизирующей крышки в одном приспособлении упрощаются этапы разборки и сборки приспособления, что повышает эффективность работы.

[88] 8. Ввиду сильной коррозионной активности реагента для выщелачивания кобальта, выбор коррозионно-стойкого материала для изготовления приспособления для удержания химического раствора может увеличить срок службы обрабатываемого материала.

[89] 9. По сравнению с использованием коррозионно-стойкого материала для изготовления приспособления для удержания химического раствора целиком, комбинация подложки из металлического сплава и коррозионно-стойкого слоя имеет более низкую стоимость и лучшую способность к обработке.

[90] 10. Когда герметичное устройство для выщелачивания кобальта нагревается, для улучшения герметичности в качестве материала герметизирующей прокладки и уплотнительного элемента выбираются материалы с большим СТЕ, таким образом, когда температура и давление внутри удерживающего сквозного отверстия увеличиваются, герметизирующая прокладка и уплотнительный элемент соответственно расширяются, тем самым улучшая герметичность.

[91] 11. Вышеуказанный способ выщелачивания кобальта позволяет достичь герметизации под высоким давлением процесса выщелачивания кобальта PDC, что может улучшить температуру выщелачивания кобальта и эффективность его выщелачивания, а также может предотвратить испарение кислоты в реагенте для выщелачивания кобальта, которое может привести к загрязнению окружающей среды и нанести вред организму человека.

[92] 12. Глубина выщелачивания кобальта в алмазном слое является контролируемой. Когда толщина слоя без выщелачивания кобальта, остающегося в алмазном слое, составляет менее 300 мкм, существует риск проникновения реагента для выщелачивания кобальта в подложку из металлического сплава.

[93] 13. Приспособление для удержания химического раствора может быть плотно затянуто с помощью динамометрического ключа, таким образом, степень затяжки приспособления для удержания химического раствора может корректироваться для регулировки степени деформации герметизирующей прокладки, тем самым регулируя площадь боковой поверхности PDC, подверженной воздействию реагента для выщелачивания кобальта, что позволяет изменять форму слоя выщелачивания кобальта.

[94] 14. Введение реагента для выщелачивания кобальта через подающее устройство позволяет предотвратить влияние улетучивания реагента для выщелачивания кобальта на эффект выщелачивания кобальта, а также предотвратить попадание реагента для выщелачивания кобальта на внешнюю сторону приспособления и его коррозию.

[95] 15. По сравнению со способом переворачивания приспособления, отвод реагента для выщелачивания кобальта из удерживающего сквозного отверстия может предотвратить разбрызгивание реагента для выщелачивания кобальта, что может привести к загрязнению окружающей среды, причинению вреда организму человека или коррозии приспособления.

[96] 16. С помощью ультразвуковой очистки можно удалить реагент для выщелачивания кобальта из зазоров приспособления и предотвратить контакт реагента для выщелачивания кобальта с подложкой из металлического сплава и ее коррозию при удалении PDC.

[97] 17. С помощью ультразвуковой очистки PDC можно удалить остатки реагента для выщелачивания кобальта на алмазном скелете в слое выщелачивания кобальта.

[98] 18. В результате сушки PDC остатки реагента для выщелачивания кобальта на алмазном скелете могут полностью испариться.

[99] 19. Поскольку реагент для выщелачивания кобальта включает в себя испаряющуюся химическую композицию и воду, испарение жидкости приводит к резкому увеличению внутреннего давления в приспособлении для удержания химического раствора во время процесса нагревания. Когда количество реагента для выщелачивания кобальта составляет более 4/5 объема удерживающего сквозного отверстия, оставшейся 1/5 объема недостаточно для удержания испарившегося реагента для выщелачивания кобальта, при этом внутреннее давление превысит давление, которое может выдержать герметичное устройство для выщелачивания кобальта, что приведет к разливу реагента для выщелачивания кобальта или разрушению герметичного устройства для выщелачивания кобальта. В случае, когда количество реагента для выщелачивания кобальта составляет менее 1/5 объема удерживающего сквозного отверстия, количество реагента для выщелачивания кобальта недостаточно для достижения заданной глубины выщелачивания кобальта.

[100] 20. Отверстия для подвода и отвода жидкости нескольких приспособлений для удержания химического раствора могут быть соединены с помощью труб для транспортировки жидкости с целью внешней рециркуляции реагента для выщелачивания кобальта, что повышает эффективность использования реагента для выщелачивания кобальта и эффективность его выщелачивания. Реагент для выщелачивания кобальта может вводиться через отверстие для подвода жидкости, располагающееся внизу, и затем выводиться через отверстие для отвода жидкости, располагающееся вверху, что может снизить концентрацию кобальта на стыке между PDC и реагентом для выщелачивания кобальта, тем самым способствуя улучшению эффективности массопереноса и повышению эффективности выщелачивания кобальта.

[101] 21. Три значения модуля 2,3 ГПа, 50 ГПа и 200 ГПа относятся к прочности технического пластика, металлического сплава и металлооксидной керамики соответственно. Исходя из требований к прочности и стоимости различных материалов, можно выбрать различные материалы в качестве сырья для изготовления приспособления для удержания химического раствора.

[102] 22. По сравнению со способом погружения PDC вниз в реагент для выщелачивания кобальта, подача реагента для выщелачивания кобальта на верхнюю часть PDC может стабилизировать процесс выщелачивания кобальта и сделать полученный слой выщелачивания кобальта более равномерным.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

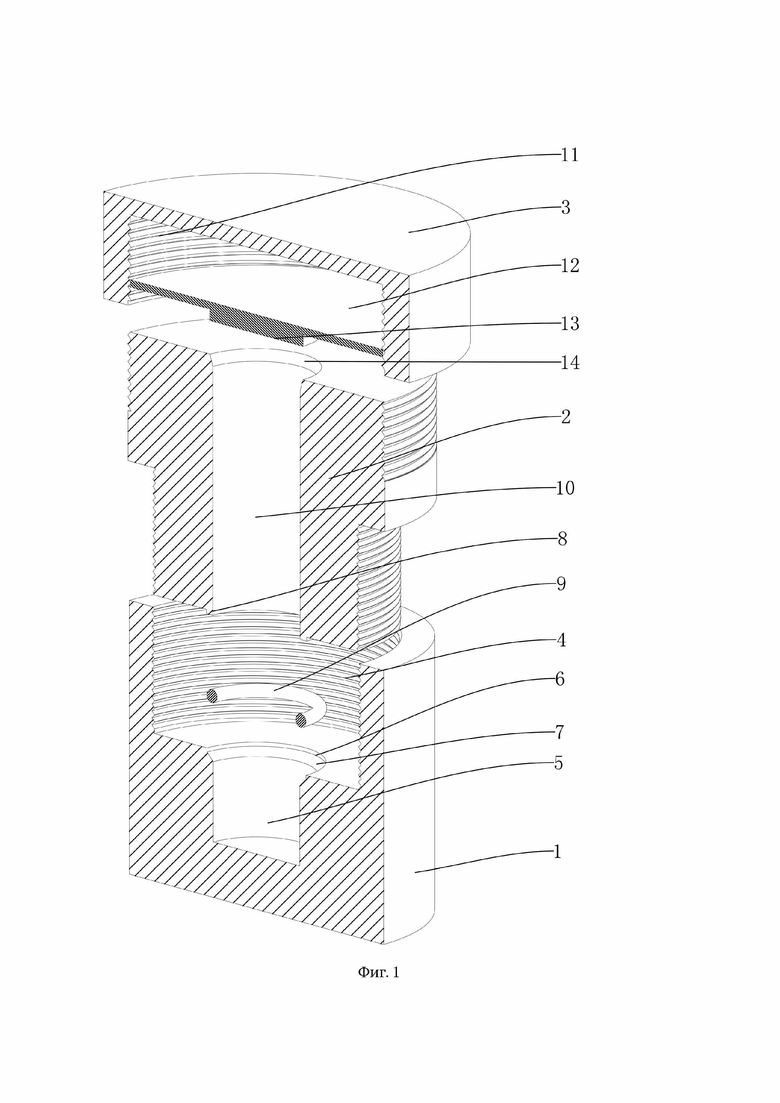

[103] На Фиг. 1 показано схематическое изображение структуры герметичного устройства для выщелачивания кобальта согласно примеру 1;

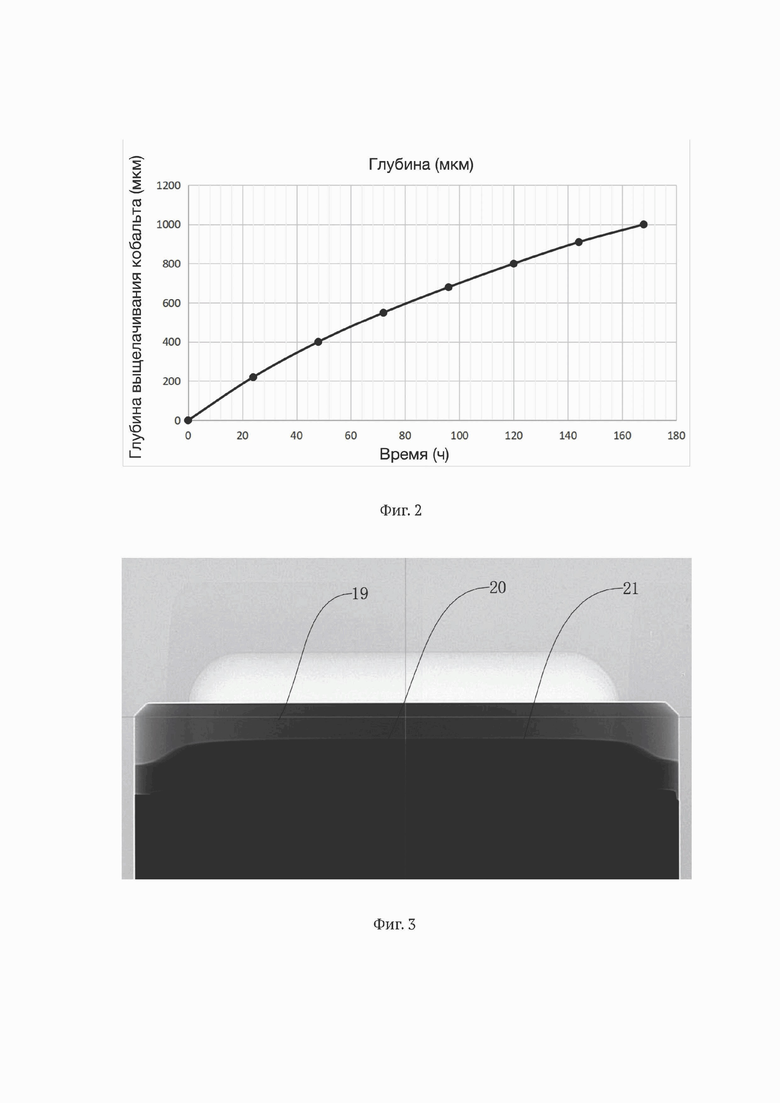

[104] На Фиг. 2 показан график, показывающий зависимость между глубиной выщелачивания кобальта и временем выщелачивания кобальта;

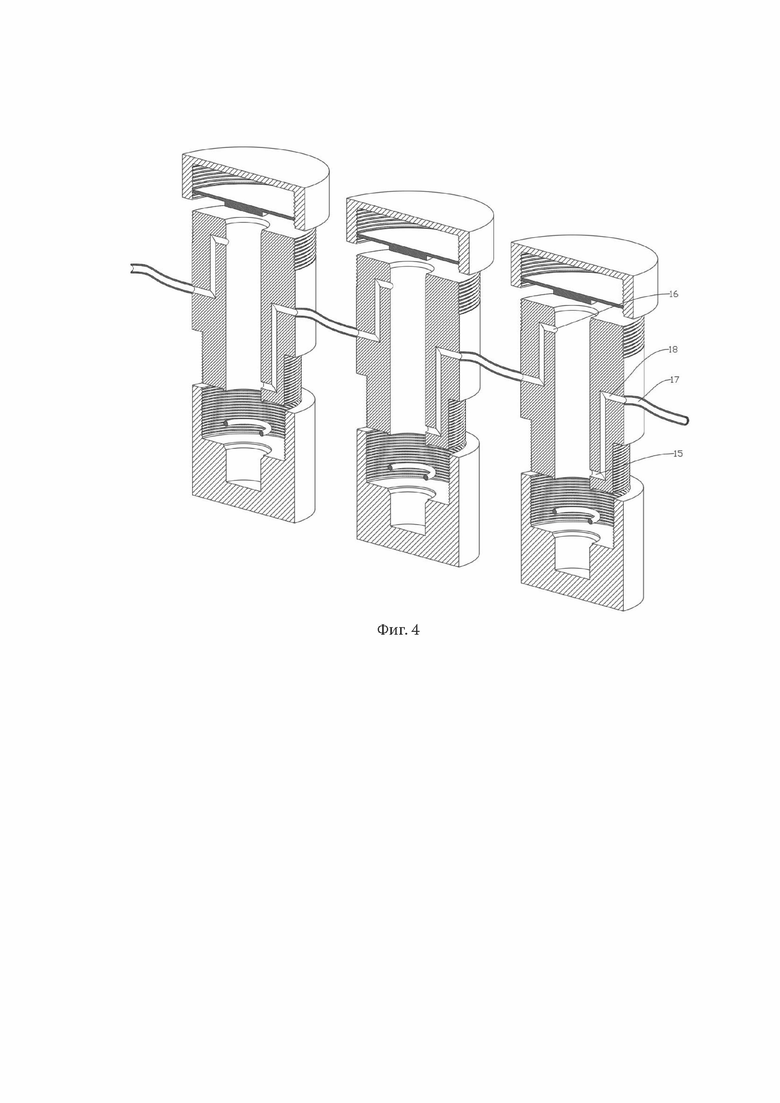

[105] На Фиг. 3 показан эффект выщелачивания кобальта PDC под воздействием рентгеновского излучения; и

[106] На Фиг. 4 показано схематическое изображение структуры герметичного устройства для выщелачивания кобальта согласно примеру 2.

[107] Условные обозначения: основание 1; приспособление для удержания химического раствора 2; герметизирующая крышка 3; первый кольцевой паз 4; первый паз 5; ступенчатый паз 6; конический скос 7; выступающий прижимной упор 8; уплотнительный элемент 9; удерживающее сквозное отверстие 10; второй кольцевой паз 11; герметизирующая прокладка 12; уплотнительный выступ 13; коническая фаска 14; отверстие для подвода жидкости 15; отверстие для отвода жидкости 16; труба 17; канал 18; слой выщелачивания кобальта 19; слой без выщелачивания кобальта 20; и подложка из металлического сплава 21.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[108] Чтобы специалисты в данной области могли лучше понять решения настоящего изобретения, далее будут четко и подробно описаны технические решения на основе примеров настоящего изобретения в сочетании с сопроводительными изображениями согласно описанию настоящего изобретения. Если здесь упоминается «пример», то конкретные признаки, структуры или характеристики, описанные в контексте примера, могут быть включены по меньшей мере в один пример настоящего изобретения. Упоминание, встречающееся в разных частях описания, не обязательно относится к одному и тому же примеру или независимому или альтернативному примеру, исключая другие примеры. Специалистам в данной области техники будет прямо или косвенно известно, что описанный здесь пример может быть объединен с другими примерами.

[109] Пример 1:

[110] Как показано на Фиг. 1, предложено герметичное устройство для выщелачивания кобальта, включающее основание 1, приспособление для удержания химического раствора 2 и герметизирующую крышку 3, где первый кольцевой паз 4 выполнен по направлению вниз в верхней части основания 1; первый паз 5 выполнен по направлению вниз на нижней поверхности первого кольцевого паза 4; ступенчатый паз 6 выполнен вокруг первого паза 5 на нижней поверхности первого кольцевого паза 4; на нижней поверхности ступенчатого паза 6 предусмотрен конический скос 7, а внутренний угол между коническим скосом 7 и вертикальной плоскостью составляет 30°; на нижней поверхности приспособления для удержания химического раствора 2 предусмотрен выступающий прижимной упор 8, который совпадает со ступенчатым пазом 6; внутри ступенчатого паза 6 предусмотрен уплотнительный элемент 9; высота ступенчатого паза 6 меньше толщины уплотнительного элемента 9; дно приспособления для удержания химического раствора 2 соединено посредством резьбы с первым кольцевым пазом 4; внутри приспособления для удержания химического раствора 2 выполнено удерживающее сквозное отверстие 10, проходящее вверх и вниз; герметизирующая крышка 3 расположена над приспособлением для удержания химического раствора 2; по направлении вверх к нижней части герметизирующей крышки 3 выполнен второй кольцевой паз 11; Герметизирующая крышка 3 соединена с приспособлением для удержания химического раствора 2 посредством резьбы; между приспособлением для удержания химического раствора 2 и герметизирующей крышкой 3 предусмотрена герметизирующая прокладка 12; на нижней поверхности герметизирующей прокладки 12 предусмотрен уплотнительный выступ 13; уплотнительный выступ 13 и удерживающее сквозное отверстие 10 находятся в плотном сопряжении; в верхней части удерживающего сквозного отверстия 10 выполнена коническая фаска 14.

[111] Основание 1, приспособление для удержания химического раствора 2 и герметизирующая крышка 3 изготовлены из технического пластика с модулем Юнга 2,3 ГПа, а внутренняя сторона основания 1, внутренняя боковая стенка удерживающего сквозного отверстия и внутренняя сторона герметизирующей крышки каждая имеют фторсодержащее пластиковое покрытие. Герметизирующая прокладка 12 и уплотнительный элемент 9 изготовлены из фторкаучука, который имеет СТЕ в три раза больше, чем материал основания 1, приспособления для удержания химического раствора 2 и герметизирующей крышки 3.

[112] Посредством комбинации основания, приспособления для удержания химического раствора и герметизирующей крышки удерживающее сквозное отверстие внутри приспособления для удержания химического раствора герметизируется. Кроме того, в первый паз помещается PDC, таким образом, что только алмазный слой PDC находится в контакте с реагентом для выщелачивания кобальта, тем самым эффективно защищая подложку из металлического сплава.

[113] Конкретный способ выщелачивания кобальта из PDC заключается в следующем:

[114] Способ выщелачивания кобальта включает следующие этапы:

[115] S1. PDC помещают в первый паз 5, а затем уплотнительный элемент 9 помещают в ступенчатый паз 6;

[116] S2. С помощью динамометрического ключа приспособление для удержания химического раствора 2 ввинчивают в основание 1, в результате чего уплотнительный элемент 9 сжимается;

[117] S3. С помощью шприца вводят реагент для выщелачивания кобальта из верхней части удерживающего сквозного отверстия 10 в количестве 2/3 объема удерживающего сквозного отверстия 10, где реагент для выщелачивания кобальта включает, в долях по массе: 36 долей фтороводородной кислоты (HF), 27,2 части азотной кислоты (HNO3) и 36,8 части дистиллированной воды (H2O);

[118] S4. Герметизирующую прокладку 12 помещают в верхней части приспособления для удержания химического раствора 2, а герметизирующую крышку 3 плотно затягивают для сжатия герметизирующей прокладки 12;

[119] S5. Как показано на Фиг. 2, собранное герметичное устройство для выщелачивания кобальта нагревают в масляной ванне при 170°С в течение 72 ч, таким образом, что толщина оставшегося слоя без выщелачивания кобальта 20 в алмазном слое составляет более 300 мкм;

[120] S6. Нагретое герметичное устройство для выщелачивания кобальта вынимают и затем охлаждают до комнатной температуры;

[121] S7. Откручивают герметизирующую крышку 3 и извлекают герметизирующую прокладку 12;

[122] S8. Реагент для выщелачивания кобальта в удерживающем сквозном отверстии 10 откачивают жидкостным насосом, после чего инкапсуляционный слой несколько раз промывают чистой водой для удаления остатков химического раствора, и производят очистку приспособления в устройстве ультразвуковой очистки;

[123] S9. Приспособление для удержания химического раствора 2 развинчивают, герметизирующую прокладку 12 удаляют, и затем выщелоченный кобальтом PDC извлекают из первого паза 5, очищают ультразвуком и высушивают; и

[124] S10. определяют глубину выщелачивания кобальтом алмазного слоя в PDC.

[125] Вышеописанный способ выщелачивания кобальта может обеспечить герметизацию процесса выщелачивания кобальта PDC под высоким давлением, что может улучшить температуру выщелачивания кобальта и эффективность его выщелачивания, а также может предотвратить улетучивание кислоты в реагенте выщелачивания кобальта, что может привести к загрязнению окружающей среды и нанести вред организму человека. По сравнению со способом погружения PDC вниз в реагент для выщелачивания кобальта, подача реагента для выщелачивания кобальта на верхнюю часть PDC может стабилизировать процесс выщелачивания кобальта и сделать полученный слой выщелачивания кобальта 19 более равномерным, а также предотвратить проникновение реагента для выщелачивания кобальта в подложку из металлического сплава 21.

[126] Пример 2:

[127] Согласно примеру 1, как показано на Фиг. 1 и Фиг. 4, на каждой из внутренних боковых стенок трех приспособлений для удержания химического раствора 2 выполнены отверстие для подвода жидкости 15 и отверстие для отвода жидкости 16; отверстие для подвода жидкости 15 выполнено на нижней части правой внутренней боковой стенки удерживающего сквозного отверстия 10; отверстие для отвода жидкости 16 выполнено на верхней части левой внутренней боковой стенки удерживающего сквозного отверстия 10; внутри приспособления для удержания химического раствора 2 предусмотрен канал 18, благодаря которому отверстие для подвода жидкости 15 и отверстие для отвода жидкости 16 сообщаются с внешней средой по отдельности; между двумя соседними приспособлениями для удержания химического раствора 2 предусмотрена труба 17 для последовательного соединения трех приспособлений для удержания химического раствора 2 и соединения трех приспособлений для удержания химического раствора с внешним устройством циркуляции жидкости, таким как циркуляционный насос, посредством крайней левой трубы 17 и крайней правой трубы 17.

[128] Когда устройство, описанное в примере 2, используется, то по сравнению с примером 1, после того, как приспособление для удержания химического раствора 2 ввинчено в основание 1, отверстие для подвода жидкости 15 одного из двух соседних устройств выщелачивания кобальта соединяется с отверстием для отвода жидкости 16 другого из двух соседних устройств выщелачивания кобальта через канал 18 и трубу 17, а затем отверстие для подвода жидкости 15 первого устройства выщелачивания кобальта и отверстие для отвода жидкости 16 последнего устройства выщелачивания кобальта соединяются с внешней системой циркуляции жидкости, по отдельности; и в процессе выщелачивания кобальта, циркуляционный насос используется для непрерывного нагнетания реагента для выщелачивания кобальта из правой трубы 17 и обеспечивает его стекание в резервуар отработанной жидкости из левой трубы 17. Однако, поскольку реагент для выщелачивания кобальта будет вступать в реакцию с PDCs последовательно справа налево, концентрация реагента для выщелачивания кобальта будет постепенно уменьшаться.

[129] При непрерывном процессе выщелачивания кобальта, когда циркуляционный насос беспрерывно подает реагент для выщелачивания кобальта, PDC с правой стороны обладает более высокой эффективностью выщелачивания кобальта. Чем больше количество последовательно расположенных приспособлений для удержания химического раствора 2, тем больше разница по глубине выщелачивания кобальта между первым и последним PDC. Поэтому от 3 до 5 и предпочтительно 3 приспособления для удержания химического раствора обычно соединены последовательно, что позволяет регулировать глубину выщелачивания кобальта. Когда количество последовательно соединенных приспособлений для удержания химического раствора больше 5, необходимо рассчитать скорость выщелачивания кобальта при различной концентрации реагента для выщелачивания кобальта, и в сочетании с кривой зависимости «время-глубина выщелачивания кобальта», PDCs последовательно удаляются справа налево для обеспечения равномерности глубины выщелачивания кобальта.

[130] Прерывистое выщелачивание кобальта является более распространенным способом, при котором циркуляционный насос используется для закачивания реагента для выщелачивания кобальта в приспособление для удержания химического раствора 2; по истечении определенного периода времени выщелачивания кобальта циркуляционный насос снова включается чтобы полностью заменить реагент для выщелачивания кобальта в приспособлении для удержания химического раствора 2, а затем выщелачивание кобальта продолжается; таким образом, можно контролировать глубину выщелачивания кобальта, и сделать ее более равномерной в отношении каждого PDC.

[131] Отверстия для подвода жидкости 15 и отверстия для отвода жидкости 16 нескольких приспособлений для удержания химического раствора 2 соединены с помощью труб для транспортировки жидкости 17 с целью осуществления внешней рециркуляции реагента для выщелачивания кобальта, что повышает эффективность использования реагента для выщелачивания кобальта и эффективность его выщелачивания. Реагент для выщелачивания кобальта может вводиться через отверстие для подвода жидкости 15, располагающееся внизу, и затем выводиться через отверстие для отвода жидкости 16, располагающееся вверху, что может снизить концентрацию кобальта на стыке между PDC и реагентом для выщелачивания кобальта, тем самым способствуя улучшению эффективности массопереноса и повышению эффективности выщелачивания кобальта.

[132] Вышеупомянутые примеры являются исключительно предпочтительными примерами настоящего изобретения и не ограничивают технические решения настоящего изобретения. Любые технические решения, которые могут быть реализованы на основе вышеупомянутых примеров без каких-либо творческих усилий, считаются входящими в объем охраны настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выщелачивания кобальта из алмазных твердосплавных пластин | 2022 |

|

RU2812017C1 |

| ИСПОЛЬЗОВАНИЕ ЭЛЕКТРИЧЕСКОЙ ЕМКОСТИ ДЛЯ АНАЛИЗА ПОЛИКРИСТАЛЛИЧЕСКОГО АЛМАЗА | 2013 |

|

RU2610041C2 |

| СПЛАВЫ С НИЗКИМ КОЭФФИЦИЕНТОМ ТЕРМИЧЕСКОГО РАСШИРЕНИЯ В КАЧЕСТВЕ КАТАЛИЗАТОРОВ И СВЯЗУЮЩИХ ДЛЯ ПОЛИКРИСТАЛЛИЧЕСКИХ АЛМАЗНЫХ КОМПОЗИТОВ (PDC) | 2011 |

|

RU2576724C2 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ОБРАБОТКА ПРИ ВЫСОКОЙ СКОРОСТИ НАГРЕВА РЕЗЦОВ PDC | 2013 |

|

RU2628593C2 |

| КОМПОЗИТНАЯ ВСТАВКА С ПОЛИКРИСТАЛЛИЧЕСКИМИ АЛМАЗАМИ | 2010 |

|

RU2503522C2 |

| ФУНКЦИОНАЛЬНО ВЫЩЕЛОЧЕННЫЙ РЕЖУЩИЙ ПКА-ЭЛЕМЕНТ | 2011 |

|

RU2560005C2 |

| Способ выщелачивания никеля и кобальта | 1973 |

|

SU563926A3 |

| ЗАПОЛНЕННЫЙ РЕЗЕЦ ИЗ ПОЛИКРИСТАЛЛИЧЕСКОГО АЛМАЗА С ВЫСОКОЙ ТЕПЛОПРОВОДНОСТЬЮ | 2010 |

|

RU2521681C2 |

| ТЕСТИРОВАНИЕ ЖЕСТКОСТИ НА ОСНОВЕ АКУСТИЧЕСКОЙ ЭМИССИИ ДЛЯ PDC, PCBN ИЛИ ДРУГИХ ТВЕРДЫХ ИЛИ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2011 |

|

RU2550314C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛИЧЕСКОЙ МЕДИ | 2013 |

|

RU2578882C2 |

Группа изобретений включает герметичное устройство для выщелачивания кобальта из поликристаллического алмазного компакта (PDC) и способ выщелачивания кобальта из PDC с использованием упомянутого устройства. Герметичное устройство содержит основание 1, верхняя часть которого содержит первый паз 5, приспособление для удержания химического раствора 2, находящееся над основанием 1, герметизирующую крышку 3, расположенную над приспособлением для удержания химического раствора 2. Нижняя часть приспособления для удержания химического раствора 2 соединена с основанием 1 с возможностью отсоединения. Внутри приспособления для удержания химического раствора 2 выполнено удерживающее сквозное отверстие 10, проходящее вверх и вниз. Поликристаллический алмазный компакт размещают в первом пазу так, что только его алмазный слой находится в контакте с реагентом для выщелачивания кобальта, и подают реагент для выщелачивания кобальта на верхнюю часть поликристаллического алмазного компакта. Обеспечивается стабилизация процесса выщелачивания кобальта из поликристаллического алмазного компакта, равномерность глубины выщелачивания кобальта, а также защита подложки из твердого сплава под композитным слоем и предотвращение улетучивания реагента для выщелачивания кобальта, приводящее к загрязнению окружающей среды и нанесению вреда организму человека. 2 н. и 26 з.п. ф-лы, 4 ил., 2 пр.

1. Герметичное устройство для выщелачивания кобальта из поликристаллического алмазного компакта (PDC), включающее основание 1, в котором верхняя часть основания 1 содержит первый паз 5, приспособление для удержания химического раствора 2, находящееся над основанием 1, нижняя часть приспособления для удержания химического раствора 2 соединена с основанием 1 с возможностью отсоединения, внутри приспособления для удержания химического раствора 2 выполнено удерживающее сквозное отверстие 10, проходящее вверх и вниз, а над приспособлением для удержания химического раствора 2 расположена герметизирующая крышка 3.

2. Герметичное устройство по п. 1, имеющее первый кольцевой паз 4, выполненный по направлению вниз к верхней части основания 1, первый паз 5 выполнен на нижней поверхности первого кругового паза 4, а нижняя часть приспособления для удержания химического раствора 2 соединена с первым кольцевым пазом 4 посредством резьбы, зажимного паза, шарнира или внешнего крепления.

3. Герметичное устройство по п. 1, имеющее второй кольцевой паз 11, выполненный по направлению вверх на нижней части герметизирующей крышки 3, а герметизирующая крышка 3 и приспособление для удержания химического раствора 2 соединены посредством резьбы, зажимного паза, шарнира или внешнего крепления.

4. Герметичное устройство по п. 1, имеющее второй кольцевой паз 11, выполненный по направлению вверх на нижней части герметизирующей крышки 3, а второй кольцевой паз 11 соединен с внешней периферийной стороной основания 1 посредством резьбы, зажимного паза, шарнира или внешнего крепления.

5. Герметичное устройство по любому из пп. 1-4, в котором между приспособлением для удержания химического раствора 2 и герметизирующей крышкой 3 предусмотрена герметизирующая прокладка 12, нижняя поверхность герметизирующей прокладки 12 имеет уплотнительный выступ 13, уплотнительный выступ 13 и удерживающее сквозное отверстие 10 находятся в плотном сопряжении, а в верхней части удерживающего сквозного отверстия 10 выполнена коническая фаска 14.

6. Герметичное устройство по п. 5, в котором вокруг первого паза 5 на нижней поверхности первого кольцевого паза 4 выполнен ступенчатый паз 6, нижняя поверхность ступенчатого паза 6 имеет конический скос 7, а внутренний угол между коническим скосом 7 и вертикальным направлением составляет от 0° до 45° и предпочтительно от 10° до 30°; нижняя поверхность приспособления для удержания химического раствора 2 имеет выступающий прижимной упор 8, внутри ступенчатого паза 6 предусмотрен уплотнительный элемент 9, а высота ступенчатого паза 6 меньше или равна сумме высоты уплотнительного элемента 9 и высоты выступающего прижимного упора 8 в нижней части приспособления для удержания химического раствора 2.

7. Герметичное устройство по п. 6, в котором отверстие для подвода жидкости 15 и отверстие для отвода жидкости 16 выполнены на боковой стенке приспособления для удержания химического раствора 2, отверстие для подвода жидкости 15 выполнено на нижней части внутренней боковой стенки приспособления для удержания химического раствора 2, а отверстие для отвода жидкости 16 выполнено на верхней части внутренней боковой стенки приспособления для удержания химического раствора 2.

8. Герметичное устройство по п. 6, в котором основание 1 и герметизирующая крышка 3 изготовлены из органического материала и/или неорганического материала; органический материал включает в себя один или более из группы, состоящей из технического пластика, резины, фторсодержащего пластика и смолы; неорганический материал включает в себя один или несколько из группы, состоящей из металла, оксида или нитрида металла, неметалла и оксида или нитрида неметалла.

9. Герметичное устройство по п. 8, в котором приспособление для удержания химического раствора изготовлено из органического материала и/или неорганического материала; органический материал включает в себя один или более из группы, состоящей из инженерного пластика, фторсодержащего пластика и смолы; и неорганический материал включает в себя один или более из группы, состоящей из металла, оксида или нитрида металла, неметалла и оксида или нитрида неметалла.

10. Герметичное устройство по п. 9, в котором материал, используемый для основания 1, приспособления для удержания химического раствора 2 или герметизирующей крышки 3, имеет модуль Юнга более 2,3 ГПа; предпочтительно материал имеет модуль Юнга более 50 ГПа; и более предпочтительно материал имеет модуль Юнга более 200 ГПа.

11. Герметичное устройство по п. 8, в котором внутренняя стенка сквозного отверстия приспособления для удержания химического раствора 2 снабжена коррозионно-стойким слоем, материал для изготовления коррозионно-стойкого слоя включает один или более из группы, состоящей из фторсодержащего пластика, смолы, металла и его оксида или нитрида, неметалла и его оксида или нитрида, и коррозионно-стойкий слой соединен с приспособлением для удержания химического раствора 2 посредством сварки, клеевого соединения, механического соединения или химического соединения.

12. Герметичное устройство по п. 9 или 11, в котором герметизирующая прокладка 12 и уплотнительный элемент 9 изготовлены из коррозионно-стойкого материала; и коррозионно-стойкий материал включает один или более из группы, состоящей из фторкаучука, оксифторидного каучука, фторсодержащего пластика и фторсодержащей смолы.

13. Герметичное устройство по п. 12, в котором коэффициент теплового расширения (CTE) материала уплотнительного элемента 9 или герметизирующей прокладки 12 более чем в три раза и предпочтительно более чем в пять раз превышает максимальный CTE материалов основания 1, приспособления для удержания химического раствора 2 и герметизирующей крышки 3.

14. Способ выщелачивания кобальта из поликристаллического алмазного компакта (PDC) с использованием герметичного устройства для выщелачивания кобальта по любому из пп. 7, 10 или 13, включающий следующие этапы:

S1. размещение поликристаллического алмазного компакта в первом пазу 5, и размещение уплотнительного элемента 9 в ступенчатом пазе 6;

S2. соединение приспособления для удержания химического раствора 2 и основания 1, и сжатие уплотнительного элемента 9;

S3. введение реагента для выщелачивания кобальта;

S4. размещение герметизирующей прокладки 12 в верхней части приспособления для удержания химического раствора 2 и присоединение герметизирующей крышки 3 для сжатия герметизирующей прокладки 12;

S5. нагревание собранного герметичного устройства для выщелачивания кобальта при температуре от 50°C до 350°C;

S6. охлаждение нагретого герметичного устройства для выщелачивания кобальта;

S7. вскрытие герметизирующей крышки 3 и удаление герметизирующей прокладки 12;

S8. удаление реагента для выщелачивания кобальта, а затем очистка инкапсуляционного слоя несколько раз чистой водой с целью удаления остатков реагента;

S9. удаление приспособления для удержания химического раствора 2 и уплотнительного элемента 9, а затем извлечение выщелоченного кобальта из поликристаллического алмазного компакта из первого паза 5; и

S10. определение глубины выщелачивания кобальта из поликристаллического алмазного компакта.

15. Способ по п. 14, в котором нагревание на этапе S5 проводят при температуре от 70°C до 250°C.

16. Способ по п. 14, в котором способ нагрева на этапе S5 включает один или более из группы, состоящей из водяной бани, масляной бани, газовой бани, микроволнового нагрева, нагрева проволокой сопротивления, нагрева в печи, электромагнитного индукционного нагрева и инфракрасного нагрева.

17. Способ по п. 14, в котором на этапе S5 время выщелачивания кобальта регулируют в соответствии с кривой зависимости «время-глубина» выщелачивания кобальта» таким образом, что толщина слоя без выщелачивания кобальта 20, остающегося в алмазном слое, составляет более 300 мкм.

18. Способ по п. 14, в котором на этапе S2 приспособление для удержания химического раствора 2 ввинчивают в основание 1.

19. Способ по п. 14, в котором на этапе S2 для ввинчивания приспособления для удержания химического раствора 2 в основание 1 используют динамометрический ключ.

20. Способ по п. 14, в котором на этапе S3 реагент для выщелачивания кобальта вводят в удерживающее сквозное отверстие 10 сверху.

21. Способ по п. 14, в котором на этапе S3 для введения реагента для выщелачивания кобальта в удерживающее сквозное отверстие 10 используют подающее устройство.

22. Способ по п. 14, в котором на этапе S8 реагент для выщелачивания кобальта удаляют путем переворачивания поликрисаталлического алмазного компакта.

23. Способ по п. 14, в котором на этапе S8 используют жидкостный насос для отвода реагента для выщелачивания кобальта из удерживающего сквозного отверстия 10.

24. Способ по п. 14, в котором после этапа S8 и перед этапом S9 способ выщелачивания кобальта дополнительно включает следующий этап:

S8.1. очистка приспособления в устройстве ультразвуковой очистки.

25. Способ по п. 14, в котором после этапа S9 и перед этапом S10, способ выщелачивания кобальта дополнительно включает следующий этап:

S9.1. проведение ультразвуковой очистки поликристаллического алмазного компакта.

26. Способ по п. 25, в котором после этапа S9.1 и перед этапом S10 способ выщелачивания кобальта дополнительно включает следующий этап:

S9.2. сушка поликристаллического алмазного компакта.

27. Способ по п. 14, в котором после этапа S2 и перед этапом S3 способ выщелачивания кобальта дополнительно включает следующий этап:

S2.1. соединение отверстия для подвода жидкости 15 одного из двух соседних устройств выщелачивания кобальта с отверстием для отвода жидкости 16 другого из двух соседних устройств выщелачивания кобальта, и соединение отверстия для подвода жидкости 15 первого устройства выщелачивания кобальта и отверстия для отвода жидкости 16 последнего устройства выщелачивания кобальта по отдельности с внешней системой циркуляции жидкости.

28. Способ по п. 14, в котором на этапе S3 количество реагента для выщелачивания кобальта составляет от 1/5 до 4/5 объема удерживающего сквозного отверстия 10.

| CN 107916896 A, 17.04.2018 | |||

| CN 110565094 A, 13.12.2019 | |||

| CN 109179396 A, 11.01.2019 | |||

| US 20100095602 A1, 22.04.2010 | |||

| US 20120227332 A1, 13.09.2012 | |||

| WO 2015059196 A1, 30.04.2015 | |||

| US 20070169419 A1, 26.07.2007 | |||

| ПОЛИКРИСТАЛЛИЧЕСКИЕ АЛМАЗНЫЕ ЭЛЕМЕНТЫ, РЕЖУЩИЕ ИНСТРУМЕНТЫ И БУРОВЫЕ ИНСТРУМЕНТЫ, ВКЛЮЧАЮЩИЕ ТАКИЕ ЭЛЕМЕНТЫ, А ТАКЖЕ СПОСОБЫ ИЗГОТОВЛЕНИЯ ТАКИХ ЭЛЕМЕНТОВ И БУРОВЫХ ИНСТРУМЕНТОВ | 2011 |

|

RU2559183C2 |

Авторы

Даты

2024-09-03—Публикация

2021-06-04—Подача