Изобретение относится к области технологии изготовления режущего инструмента, а именно относится к способам изготовления резцов со вставкой из поликристаллического алмазного композита (PDC-резцов), а более конкретно относится к способам изготовления алмазно-твердосплавных пластин PDC-резцов.

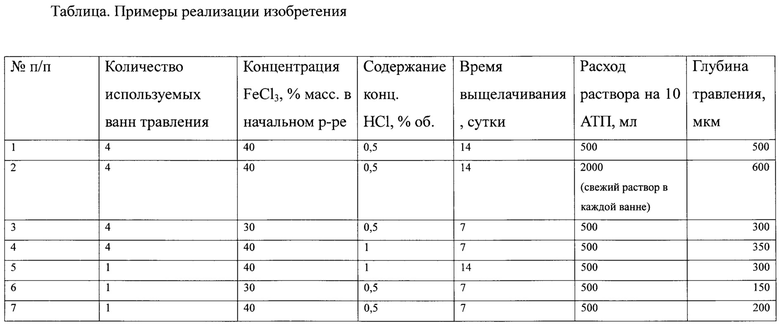

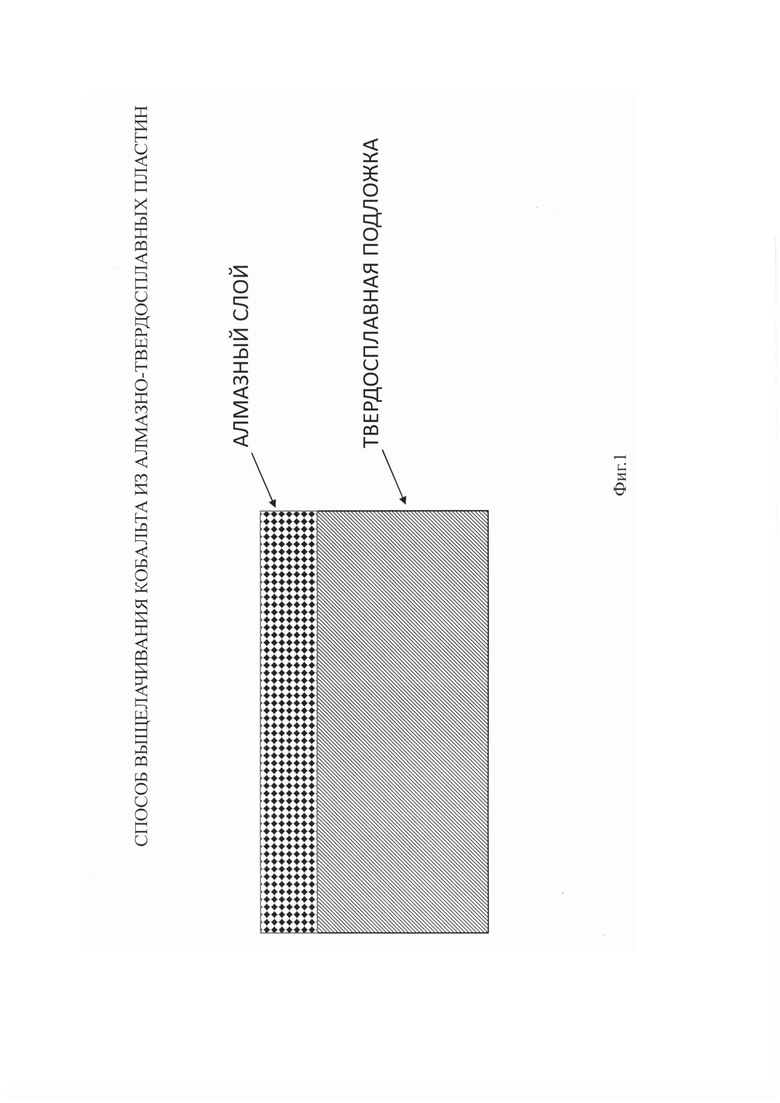

Основным инструментом для эффективного бурения недр земли при добыче углеводородов является долото для вращательного бурения, которое классифицируется как долото с фиксированными резцами, в качестве основы которых в настоящее время применяют алмазно-твердосплавные пластины (АТП). АТП представляют собой поликристаллический алмазный слой, припеченный к массивной подложке из металлокерамического твердого сплава, как показано на фиг. 1. Технология припекания алмазного слоя к твердосплавной подложке неизбежно приводит к заполнению зазоров между кристаллами алмаза с металлическим кобальтом, при этом присутствие кобальта в этом месте серьезно снижает эксплуатационные свойства резца из-за того, что разогревающийся в процессе бурения резец разрушается из-за химического взаимодействия алмаза и кобальта при такой температуре и, приводящего в конечном итоге к разрушению алмазного слоя. В результате важным этапом технологии изготовления АТП является выщелачивание кобальта из алмазного слоя. Процесс выщелачивания заключается в удалении металла (кобальт) из ростовой эвтектики (кобальт-карбид вольфрама-углерод), находящегося между алмазными кристаллитами в алмазном слое АТП. Это приводит к образованию микропор, полостей, каналов внутри чисто алмазного слоя и к существенному повышению эксплуатационных свойств резца.

В частности, из существующего уровня техники известен способ (патент RU 2635692 от 22.05.2012 МПК Е21В 10/567) для по существу полного удаления кобальта из межкристаллических промежутков между скрепленными друг с другом кристаллами алмазного слоя. В этом способе используют царскую водку (смесь концентрированной азотной кислоты (HNO3) и концентрированной соляной кислоты (HCl)), а также кипящей соляной кислоты (HCl) и кипящей плавиковой кислоты (HF). Авторы данного способа предлагают выщелачивание соляной кислотой (HCl) при температуре 110°С или более в течение от 2 до 60 часов, в зависимости от размера массива алмазного слоя. В силу невысокой глубины проникновения авторы рекомендуют выщелачивание применять выборочно к конкретным областям алмазной пластинки, и не применять к другим областям, а именно подвергать выщелачиванию области вблизи передней режущей грани массива резца.

Недостатками известного способа является невысокая глубина выщелачивания (как правило, до 100 мкм) и повышенная опасность процесса, включающего применение кипящей концентрированной кислоты при температурах свыше 110°С.

Также из уровня техники известен способ (US 10,807,913 В1 от 20.102020 МПК С04В 35/52, С04В 35/622), включающий выщелачивание погружением в кислоту или кислотный раствор, такой как царская водка, азотная кислота, фтористоводородная кислота, или другой подходящий процесс для удаления по меньшей мере части металла. Для обеспечения выщелачивания именно лицевой части АТП с алмазным слоем авторы предлагают выполнять алмазный слой из двух компонентов: более пористого и менее пористого, благодаря чему выщелачивание первого слоя проходит быстрее и обеспечивает легкий доступ выщелачивающего агента к внутреннему, менее пористому слою - в результате глубина выщелачивания достигает существенно выше 200 мкм. Также авторы предлагают выполнять поверхность АТП вогнутой. Авторы указывают, что такая спеченная АТП может быть погружена в кислотный раствор примерно на 2-7 дней (например, около 3, 5 или 7 дней) или на несколько недель (например, около 4 недель) в зависимости от используемого процесса.

Недостатком известного способа является повышенная сложность и трудоемкость изготовления АТП с двухкомпонентным алмазным слоем и вогнутой поверхностью.

Наиболее близким к данному изобретению является известный из уровня техники способ выщелачивания кобальта из АТП (US 8435324 от 07.05.2013 МПК: С22В 3/06), включающий применение хлорида трехвалентного железа FeCl3 в растворе соляной или азотной кислоты, а также их смесей. Для защиты твердосплавной подложки АТП от вытравливания пластину покрывают слоем политетрафторэтилена, устойчивого к действию реагентов. Процесс проводят не менее суток, но обычно в течение недели и вплоть до нескольких месяцев при температуре не ниже 10°С, но не выше 95°С. с достижением запатентованной для исследованных образцов глубины травления вплоть до 300 мкм (при использовании при травлении только свежего раствора), а с применением бывшего в употреблении раствора до 70 мкм. Выщелачивающий раствор включает смесь водного раствора хлорного железа (от 0,5 до 33,3% масс.), а также раствор может включать до 50% об. соляной или азотной кислоты. Процесс выщелачивания сопровождают механической или ультразвуковой активацией. Авторы постулируют проведение пяти шагов процесса: (1) наносят защитное покрытия (маски) при нагреве сформированного заранее покрытия из политетрафторэтилена включая возможные добавки-наполнители при температуре до 325°С; (2) помещают АТП в ванну для травления; (3) травление (выщелачивание); (4) удаляют АТП из ванны травления; и (5) удаляют защитное покрытие.

Недостатками известного способа являются отсутствие возможности более глубокого травления алмазного слоя, а также большой расход выщелачивающего раствора.

Задачей изобретения является устранение указанных недостатков цитированных выше аналогов. Поставленная задача решается следующим образом.

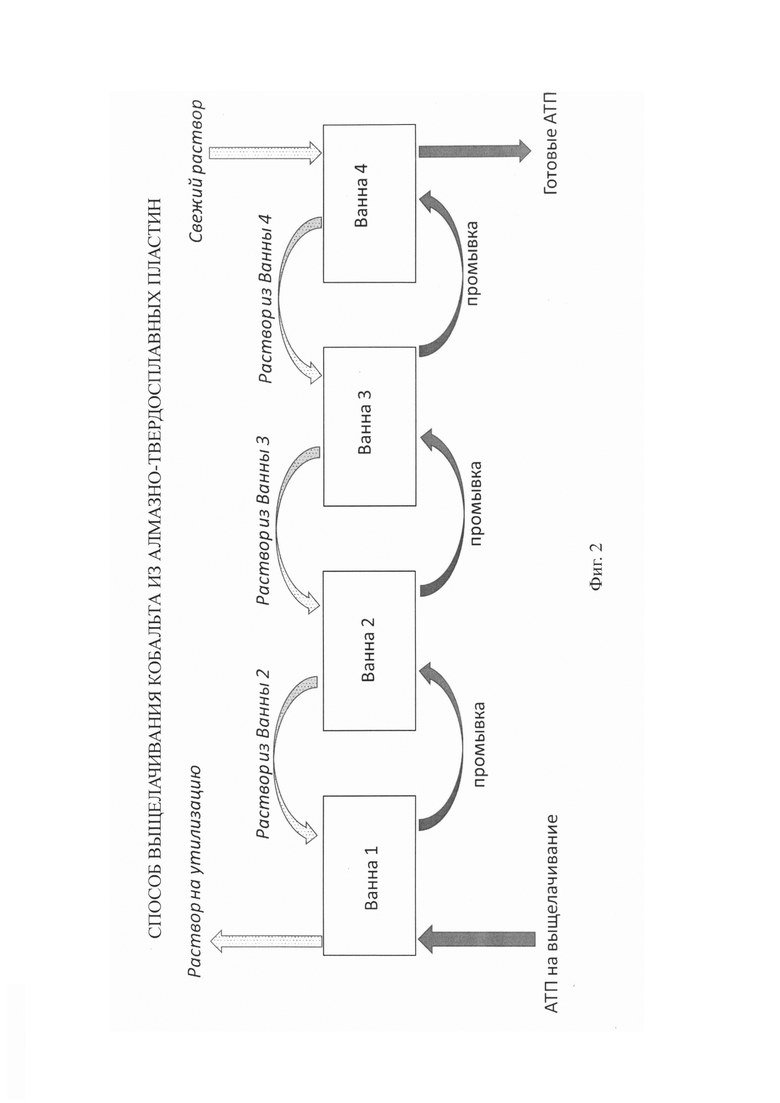

В ходе проведения экспериментальных исследований и при изучении научно-технической и патентно-технической литературы авторы пришли к выводу, что основным препятствием к достижению более глубокого травления (выщелачивания кобальта на большую глубину) является диффузионное торможение в глубине образованных выщелачиванием микроскопических пор, из-за которого образованные при травлении соли кобальта перестают выходить из пор в выщелачивающий раствор и препятствуют таким образом проникновению компонентов свежего раствора вглубь алмазного слоя. При этом предлагаемые в аналогах меры механической и ультразвуковой активации сами по себе не в состоянии существенно ускорить диффузию в глубине пор, а только вблизи устья пор, что не приводит к достижению технического результата. Авторами установлено, что для достижения технического результата необходимо применение нескольких ванн травления, первая из которых содержит до 5% масс.CoCl2, а последняя ванна содержит свежеприготовленный раствор (30÷40% масс. FeCl3 и 0,5÷1% масс концентрированной соляной или серной кислот). АТП погружают последовательно, причем при движении между ваннами АТП подвергают очищающей промывке для освобождения пор от продуктов травления. Технический результат достигают проводя выщелачивание при температуре 75 С±10°С без увеличения количества выщелачивающего раствора, что происходит благодаря тому, что на начальных шагах травления применяют раствор, содержащий до 5% масс хлорида кобальта, полученный на последней стадии травления. Технологический процесс согласно данному способу происходит как показано на схеме фиг. 2.

После извлечения из каждой ванны выщелоченные пластины промывают в емкости с водой и далее в ультразвуковой ванне с дистиллированной водой, в которой растворен комплексообразователь, например, ЭДТА - этилендиаминтетрауксусная кислота и производят не менее, чем двухкратную отмывку от находящихся в порах АТП солей для удаления остатков растворенных железа и кобальта. После каждой отмывки проводят в течение часа термовакуумирование АТП при температурах порядка 100-200°С для более эффективного проникновения следующей порции жидкости в поры.

Таким образом, новый технический результат достигают в виде получения увеличенной глубины выщелачивания АТП без увеличения расхода выщелачивающего раствора.

Отклонение от указанных интервалов приводит к нежелательному замедлению процесса выщелачивания либо к непроизводительному расходу выщелачивающего раствора. Температура выщелачивания для достижения технического результата должна поддерживаться на уровне 75°С±10°С Отклонение от данной температуры в нижнюю сторону приводит к нежелательному замедлению выщелачивания, а отклонение в верхнюю сторону - приводит к потере технологичности процесса из-за быстрого испарения кислоты и повышенной коррозионной активности.

Выщелачивание кобальта из АТП на примере реализации

Пример 1.

1 стадия: Наносят защитное покрытия на АТП

Каждую пластину АТП, предварительно обрабатывают до необходимых размеров, обезжиривают тщательной протиркой (вручную) внешней поверхности ацетоном.

Далее сборку из пластин опускают (по фаске АТП) в защитный лак ЛФ-32ЛН, извлекают и оставляют в висячем положении на магнитном держателе в течение 1 часа на воздухе до затвердевания поверхностного слоя. Продолжительность сушки каждого из 3-5 слоев при температуре 20-25°С составляет 45-60 мин., при температуре 50-100°С - составляет 30-45 мин. Продолжительность сушки всего покрытия при температуре 100 С составляет 6 часов.

2 стадия. Формирование кассеты с АТП и размещение в рабочей емкости В первую ванну травления помещают кассетный держатель с подготовленными АТП и заливают предварительно приготовленным выщелачивающим раствором.

3 стадия. Приготовление выщелачивающего раствора.

Раствор приготавливают из кристаллогидрата FeCl3⋅6H2O растворением последнего в дистиллированной воде до достижения концентрации 40% масс. и для приготовления 1000 мл свежего 40%-ного раствора необходимо 400 г. безводного хлорида железа или 650,5 г кристаллогидрата FeCl3⋅6H2O. Рабочий раствор готовят добавлением 650,5 г FeCl3⋅6H2O к 450 мл. воды (на каждый литр выщелачивающего раствора) и тщательным перемешиванием до полного растворения. Добавляют 5 мл концентрированной HCl. Полученный раствор используют для выщелачивания из расчета не менее 500 мл на 10 пластин.

4 стадия. Выщелачивание АТП.

Процесс проводят при температуре 75°С в течение 12 суток последовательно перемещая кассетный держатель с АТП согласно фиг. 1 и соблюдая время выщелачивания для каждой ванны - 3 суток. При этом в ванну 1 поступает раствор из ванны 2, содержащий до 5% масс. CoCl2, а в ванну 4 - свежеприготовленный раствор, не содержащий CoCl2. После извлечения из каждой ванны выщелоченные пластины промывают в емкости с водой и далее в ультразвуковой ванне с дистиллированной водой, в которой растворен комплексообразователь (например, ЭДТА - этилендиаминтетрауксусная кислота) и производят не менее, чем двухкратную отмывку от находящихся в порах АТП солей и удаляют остатки растворенных железа и кобальта. После каждой отмывки проводят течение часа термовакуумирование АТП при температурах порядка 100-200°С для более эффективного проникновения следующей порции жидкости в поры.

В результате проведения выщелачивания получают АТП с глубиной выщелачивания 500 мкм.

Примеры 1-7 реализации изобретения сведены в таблицу ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки пылевидных отходов твердых сплавов | 1982 |

|

SU1047980A1 |

| Способ выделения благородных металлов из продуктов переработки руд | 2016 |

|

RU2632740C1 |

| Способ переработки пылей от заточки твердосплавного инструмента, содержащих вольфрам | 1990 |

|

SU1770426A1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ЦЕННЫХ МЕТАЛЛОВ ИЗ РУДЫ В ПРИСУТСТВИИ ХЛОРИСТОВОДОРОДНОЙ КИСЛОТЫ | 2005 |

|

RU2423534C2 |

| СПОСОБ ГЕОТЕХНОЛОГИЧЕСКОГО ОСВОЕНИЯ ОБВОДНЕННОГО МЕСТОРОЖДЕНИЯ БУРОЖЕЛЕЗНЯКОВЫХ РУД ООЛИТОВОГО СТРОЕНИЯ | 2015 |

|

RU2600229C2 |

| Способ переработки отвальных шлаков | 1990 |

|

SU1723162A1 |

| Способ получения чистой окиси алюминия | 1979 |

|

SU969670A1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ЦЕННЫХ МЕТАЛЛОВ ИЗ РУДЫ В ПРИСУТСТВИИ ХЛОРИСТОВОДОРОДНОЙ КИСЛОТЫ | 2005 |

|

RU2395594C2 |

| Способ подготовки к пайке алмазнотвердосплавных пластин и твердосплавных державок | 1988 |

|

SU1620232A1 |

| ЗАПОЛНЕННЫЙ РЕЗЕЦ ИЗ ПОЛИКРИСТАЛЛИЧЕСКОГО АЛМАЗА С ВЫСОКОЙ ТЕПЛОПРОВОДНОСТЬЮ | 2010 |

|

RU2521681C2 |

Изобретение относится к области технологии изготовления режущего инструмента, а именно к способам изготовления резцов со вставкой из поликристаллического алмазного композита (PDC-резцов). Способ включает нанесение защитного покрытия на неподлежащие травлению части пластины, помещение пластин в ванну для выщелачивания, выщелачивание при температуре 75±10°С, извлечение пластин из ванны выщелачивания и удаление защитного покрытия. Пластины после извлечения из ванны для выщелачивания погружают последовательно в дополнительные ванны для выщелачивания. При этом в первую ванну подают раствор, содержащий хлорид трехвалентного железа, соляную или серную кислоту и до 5 мас.% хлорида двухвалентного кобальта, а в последнюю ванну подают свежеприготовленный раствор, содержащий от 30 до 40 мас.% хлорида трехвалентного железа, а также от 0,5 до 1 об.% концентрированной соляной или серной кислоты. Раствор, содержащий до 5 мас.% хлорида двухвалентного кобальта для первой ванны, получают из свежеприготовленного раствора, прошедшего процесс выщелачивания в последней ванне. Обеспечивается увеличение глубины выщелачивания без увеличения расхода выщелачивающего раствора. 3 з.п. ф-лы, 2 ил., 1 табл., 1 пр.

1. Способ выщелачивания кобальта из алмазно-твердосплавных пластин, включающий нанесение защитного покрытия на неподлежащие травлению части пластины, помещение пластин в ванну для выщелачивания, выщелачивание при температуре 75±10°С, извлечение пластин из ванны выщелачивания и удаление защитного покрытия, отличающийся тем, что пластины после извлечения из ванны для выщелачивания погружают последовательно в дополнительные ванны для выщелачивания, при этом в первую ванну подают раствор, содержащий хлорид трехвалентного железа, соляную или серную кислоту и до 5 мас.% хлорида двухвалентного кобальта, а в последнюю ванну подают свежеприготовленный раствор, содержащий от 30 до 40 мас.% хлорида трехвалентного железа, а также от 0,5 до 1 об.% концентрированной соляной или серной кислоты.

2. Способ по п. 1, отличающийся тем, что раствор, содержащий до 5 мас.% хлорида двухвалентного кобальта для первой ванны, получают из свежеприготовленного раствора, прошедшего процесс выщелачивания в последней ванне.

3. Способ по п. 1 или 2, отличающийся тем, что после извлечения из выщелачивающей ванны пластины подвергают промывке в дистиллированной воде, в которой растворен комплексообразователь.

4. Способ по п. 3, отличающийся тем, что после каждой отмывки проводят в течение часа термовакуумирование при температуре 100-200°С до осушения жидкости из пор.

| US 8435324 B2, 07.05.2013 | |||

| РЕЖУЩИЙ ЭЛЕМЕНТ ДЛЯ БУРОВОГО ИНСТРУМЕНТА | 2013 |

|

RU2635692C2 |

| US 8404019 B2, 26.03.2013 | |||

| US 11014157 B2, 25.05.2021 | |||

| Способ использования кодов для доступа к данным | 2015 |

|

RU2619526C1 |

| БУРОВОЕ ДОЛОТО PDC ДЛЯ БУРЕНИЯ ЗОНЫ ПОГЛОЩЕНИЯ ПРОМЫВОЧНОЙ ЖИДКОСТИ | 2019 |

|

RU2717852C1 |

| ПОЛИКРИСТАЛЛИЧЕСКИЙ АЛМАЗНЫЙ АБРАЗИВНЫЙ ЭЛЕМЕНТ | 2004 |

|

RU2355865C2 |

Авторы

Даты

2024-01-22—Публикация

2022-12-20—Подача