Область техники

Изобретение относится к способам консервации и хранения катионообменных смол, и может быть использовано, в частности, при выводе оборудования водоподготовительных установок (ВПУ) в резерв или ремонт на длительный срок для консервации и хранения катионообменных смол на обессоливающей установке.

Уровень техники

При выводе оборудования ВПУ в резерв или ремонт на длительный срок необходимо выполнить консервацию катионообменной смолы с целью сохранения ее эксплуатационных свойств.

В условиях эксплуатации катионообменные смолы в течение фильтроцикла способны сорбировать органические соединения: гуминовые вещества и фульвокислоты в свободном состоянии или в виде комплексных соединений с железом. Неполная десорбция органических соединений при регенерации свидетельствует об их постепенном накоплении, которые приводят к отравлению катионита, снижают его основной технологический параметр - обменную емкость, что ведет к уменьшению фильтроциклов и увеличению расхода воды на отмывку после регенерации.

Для предотвращения деструкции катионита в процессе хранения и сохранения его технологических характеристик необходимо провести его предварительную очистку от отравляющих компонентов.

Из уровня техники известен принятый в качестве прототипа заявляемого изобретения способ консервации и хранения катионообменных смол, содержащий следующие последовательные этапы:

- предварительное взрыхление и отмывка катионита, которые проводятся в соответствии с режимной картой эксплуатации установки;

- перевод катионитов в солевую форму, который осуществляется пропусканием раствора хлористого натрия с концентрацией 80-100 г/дм3 со скоростью 3-4 м/ч до выравнивания концентрации катиона натрия на входе и выходе из фильтра;

- отмывка катионитов от избытка хлоридов;

- полное дренирование воды из фильтров и закрытие арматуры (стр. 38-39 СТО ВТИ 37.002-2005 «Основные требования к применению ионитов на водоподготовительных установках тепловых электростанций. Технологические рекомендации по диагностике их качества и выбору» (далее - [1])).

Недостаток известного из [1] способа консервации и хранения катионообменных смол заключается в том, что в данном способе не обеспечивается в полной мере очистка катионита от органических соединений и минеральных примесей, после хранения катионита уменьшается его динамическая обменная емкость, а также возможно возникновение биообрастания катионита в процессе его хранения.

Раскрытие изобретения

Задачей, на решение которой направлено заявляемое изобретение, является обеспечение консервации и хранения катионообменных смол в период длительных простоев ВПУ в том числе после выгрузки катионообменных смол из ВПУ с сохранением технологических характеристик катионитов, а техническими результатами - обеспечение возможности более полной очистки катионита от органических соединений и минеральных примесей, повышение динамической обменной емкости катионита после его консервации и хранения в период длительных простоев ВПУ, а также уменьшение вероятности биообрастания катионита в процессе его хранения.

Решение указанной задачи путем достижения указанных технических результатов обеспечивается тем, что способ консервации и хранения катионообменных смол, содержит следующие последовательные этапы:

- для удаления органических и минеральных примесей на поверхности зерна катионита осуществляют обработку катионита 3-4%-ным раствором едкого натра NaOH, приготовленным на обессоленной воде и предварительно подогретым до температуры 40-50°С, путем пропускания раствора едкого натра NaOH через катионит в направлении снизу вверх в количестве одного объема загрузки катионита со скоростью 2-3 м/ч, после чего выдерживают катионит в растворе едкого натра NaOH в течение 3-4 ч и затем пропускают раствор едкого натра NaOH через катионит в количестве двух объемов загрузки катионита со скоростью 2-3 м/ч;

- осуществляют отмывку катионита от раствора едкого натра NaOH обессоленной водой со скоростью 4-6 м/ч до нейтральной реакции фильтрата;

- осуществляют приготовление консервирующего 15-20%-ного раствора хлористого натрия NaCl на обессоленной воде; при этом качество хлористого натрия NaCl соответствует следующим показателям: массовая доля кальций-иона - не более 0,65%, массовая доля магний-иона - не более 0,25%, массовая доля оксида железа (III) Fe2O3 - не более 0,01%, массовая доля нерастворимого в воде остатка - не более 0,85%;

- осуществляют перевод катионита в наиболее устойчивую солевую форму путем пропускания через катионит 15-20%-ного раствора хлористого натрия NaCl со скоростью 4-6 м/ч в направлении снизу вверх до выравнивания содержания хлоридов на входе и выходе из фильтров;

- помещают катионит на хранение в тару, предотвращающую атмосферное воздействие на катионит; при этом катионит, размещенный в таре, находится в 15-20%-ном растворе хлористого натрия NaCl.

Причинно-следственная связь между совокупностью существенных признаков заявляемого изобретения и достигаемыми техническими результатами заключается в следующем.

За счет осуществления обработки катионита 3-4%-ным раствором едкого натра NaOH, приготовленным на обессоленной воде и предварительно подогретым до температуры 40-50°С, путем пропускания раствора едкого натра NaOH через катионит в направлении снизу вверх в количестве одного объема загрузки катионита со скоростью 2-3 м/ч, выдерживания катионита в растворе едкого натра NaOH в течение 3-4 ч, пропускания раствора едкого натра NaOH через катионит в количестве двух объемов загрузки катионита со скоростью 2-3 м/ч и последующей отмывки катионита от раствора едкого натра NaOH обессоленной водой со скоростью 4-6 м/ч до нейтральной реакции фильтрата обеспечивается возможность более полной очистки катионита от органических соединений и минеральных примесей, а также обеспечивается повышение динамической обменной емкости катионита после его консервации и хранения в период длительных простоев ВПУ.

За счет осуществления приготовления консервирующего 15-20%-ного раствора хлористого натрия NaCl на обессоленной воде, качество которого соответствует следующим показателям: массовая доля кальций-иона - не более 0,65%, массовая доля магний-иона - не более 0,25%, массовая доля оксида железа (III) Fe2O3 - не более 0,01%, массовая доля нерастворимого в воде остатка - не более 0,85%, перевода катионита в наиболее устойчивую солевую форму путем пропускания через катионит 15-20%-ного раствора хлористого натрия NaCl со скоростью 4-6 м/ч в направлении снизу вверх до выравнивания содержания хлоридов на входе и выходе из фильтра и помещения катионита, находящегося в 15-20%-ном растворе хлористого натрия NaCl, на хранение в тару, предотвращающую атмосферное воздействие на катионит, обеспечивается уменьшение вероятности биообрастания катионита в процессе его хранения.

Данные выводы подтверждены представленными ниже полученными экспериментальными данными.

Осуществление изобретения

Ниже приведены частные примеры осуществления способа консервации и хранения катионообменных смол.

Обработка катионита растворами реактивов проводилась в ионообменной колонке с внутренним диаметром 25 мм и высотой 100 мм. При этом в нижней и верхней частях колонки был установлен фильтр с ячейками 0,25 мм. Подача растворов реактивов для обработки катионита осуществлялась из напорной емкости вместимостью 50 дм3, имеющей трубки, соединенные с ионообменной колонкой. Ниже представлены два примера осуществления способа консервации и хранения катионообменных смол.

Пример №1

В октябре 2021 года были проведены испытания слабокислотного катионита марки Lewatit CNP LF, ранее эксплуатируемого в фильтрах ВПУ в течение 8 лет. В первом примере осуществления способа в колонку загружали 400 мл регенерированного катионита марки Lewatit CNP LF в Н-форме.

В первом случае для удаления органических и минеральных примесей на поверхности зерна катионита марки Lewatit CNP LF осуществляли обработку катионита 3%-ным раствором едкого натра NaOH, приготовленным на обессоленной воде и предварительно подогретым до температуры 40°С, путем пропускания раствора едкого натра NaOH из напорной емкости через катионит Lewatit CNP LF, размещенный в ионообменной колонке, в направлении снизу вверх в количестве одного объема загрузки катионита со скоростью 2 м/ч. После чего катионит Lewatit CNP LF выдерживали в растворе едкого натра NaOH в течение 3 ч и затем пропускали раствор едкого натра NaOH из напорной емкости через катионит Lewatit CNP LF, размещенный в ионообменной колонке, в количестве двух объемов загрузки катионита со скоростью 2 м/ч. Затем осуществляли отмывку катионита Lewatit CNP LF от раствора едкого натра NaOH обессоленной водой, подаваемой из напорной емкости, через катионит Lewatit CNP LF, размещенный в ионообменной колонке, в направлении снизу вверх со скоростью 4 м/ч до нейтральной реакции фильтрата. После чего осуществляли приготовление консервирующего 15%-ного раствора хлористого натрия NaCl на обессоленной воде. При этом качество хлористого натрия NaCl соответствовало следующим показателям: массовая доля кальций-иона - не более 0,65%, массовая доля магний-иона - не более 0,25%, массовая доля оксида железа (III) Fe2O3 - не более 0,01%, массовая доля нерастворимого в воде остатка - не более 0,85%. Затем осуществляли перевод катионита Lewatit CNP LF в наиболее устойчивую солевую форму путем пропускания через катионит Lewatit CNP LF, размещенный в ионообменной колонке, 15%-ного раствора хлористого натрия NaCl, подаваемого из напорной емкости, со скоростью 4 м/ч в направлении снизу вверх до выравнивания содержания хлоридов на входе и выходе из фильтров, установленных в нижней и верхней частях колонки. После чего катионит Lewatit CNP LF помещали на хранение в тару, предотвращающую атмосферное воздействие на катионит Lewatit CNP LF. При этом катионит Lewatit CNP LF, размещенный в таре, находился в 15%-ном растворе хлористого натрия NaCl.

Во втором случае для удаления органических и минеральных примесей на поверхности зерна катионита марки Lewatit CNP LF осуществляли обработку катионита 4%-ным раствором едкого натра NaOH, приготовленным на обессоленной воде и предварительно подогретым до температуры 50°С, путем пропускания раствора едкого натра NaOH из напорной емкости через катионит Lewatit CNP LF, размещенный в ионообменной колонке, в направлении снизу вверх в количестве одного объема загрузки катионита со скоростью 3 м/ч. После чего катионит Lewatit CNP LF выдерживали в растворе едкого натра NaOH в течение 4 ч и затем пропускали раствор едкого натра NaOH из напорной емкости через катионит Lewatit CNP LF, размещенный в ионообменной колонке, в количестве двух объемов загрузки катионита со скоростью 3 м/ч. Затем осуществляли отмывку катионита Lewatit CNP LF от раствора едкого натра NaOH обессоленной водой, подаваемой из напорной емкости, через катионит Lewatit CNP LF, размещенный в ионообменной колонке, в направлении снизу вверх со скоростью 6 м/ч до нейтральной реакции фильтрата. После чего осуществляли приготовление консервирующего 20%-ного раствора хлористого натрия NaCl на обессоленной воде. При этом качество хлористого натрия NaCl соответствовало следующим показателям: массовая доля кальций-иона - не более 0,65%, массовая доля магний-иона - не более 0,25%, массовая доля оксида железа (III) Fe2O3 - не более 0,01%, массовая доля нерастворимого в воде остатка - не более 0,85%. Затем осуществляли перевод катионита Lewatit CNP LF в наиболее устойчивую солевую форму путем пропускания через катионит Lewatit CNP LF, размещенный в ионообменной колонке, 20%-ного раствора хлористого натрия NaCl, подаваемого из напорной емкости, со скоростью 6 м/ч в направлении снизу вверх до выравнивания содержания хлоридов на входе и выходе из фильтров, установленных в нижней и верхней частях колонки. После чего катионит Lewatit CNP LF помещали на хранение в тару, предотвращающую атмосферное воздействие на катионит Lewatit CNP LF. При этом катионит Lewatit CNP LF, размещенный в таре, находился в 20%-ном растворе хлористого натрия NaCl.

В третьем случае проводилась обработка катионита марки Lewatit CNP LF в соответствии со способом прототипа [1].

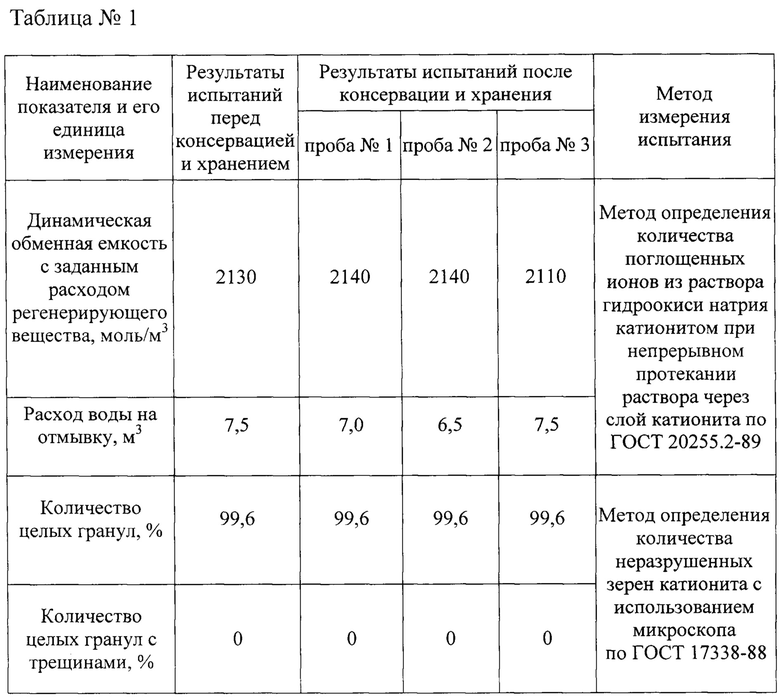

После хранения законсервированных проб катионита марки Lewatit CNP LF в течение 12 месяцев в октябре 2022 года была проведена его повторная консервация в соответствии с вышеуказанными тремя случаями, а в июле 2023 года были проведены испытания по определению основных технологических и физико-химических характеристик катионита Lewatit CNP LF после двух циклов его консервации и хранения. Результаты испытаний катионита марки Lewatit CNP LF для первого, второго и третьего случаев представлены в таблице №1. При этом представленные в таблице №1 результаты испытаний катионита Lewatit CNP LF для пробы №1 соответствуют первому случаю, результаты для пробы №2 соответствуют второму случаю, а результаты для пробы №3 - третьему случаю.

Как видно из результатов испытаний, представленных в таблице №1, качество катионита Lewatit CNP LF в результате хранения после проведенной консервации в соответствии с заявленным способом улучшилось по показателю динамическая обменная емкость по сравнению со способом прототипа [1], а также уменьшился расход воды на отмывку катионита Lewatit CNP LF. При этом количество целых гранул и целых гранул с трещинами катионита Lewatit CNP LF не изменилось, а также в результате его визуального осмотра на нем не были выявлены биообрастания по сравнению с катионитом Lewatit CNP LF, обработанным в соответствии со способом прототипа [1].

Пример №2

В июле 2022 года были проведены испытания сильнокислотного катионита марки КУ-2-8, ранее эксплуатируемого в фильтрах ВПУ в течение 20 лет. Во втором примере осуществления способа в колонку загружали 400 мл регенерированного катионита марки КУ-2-8 в Н-форме.

В первом случае для удаления органических и минеральных примесей на поверхности зерна катионита марки КУ-2-8 осуществляли обработку катионита 3%-ным раствором едкого натра NaOH, приготовленным на обессоленной воде и предварительно подогретым до температуры 40°С, путем пропускания раствора едкого натра NaOH из напорной емкости через катионит КУ-2-8, размещенный в ионообменной колонке, в направлении снизу вверх в количестве одного объема загрузки катионита со скоростью 2 м/ч. После чего катионит КУ-2-8 выдерживали в растворе едкого натра NaOH в течение 3 ч и затем пропускали раствор едкого натра NaOH из напорной емкости через катионит КУ-2-8, размещенный в ионообменной колонке, в количестве двух объемов загрузки катионита со скоростью 2 м/ч. Затем осуществляли отмывку катионита КУ-2-8 от раствора едкого натра NaOH обессоленной водой, подаваемой из напорной емкости, через катионит КУ-2-8, размещенный в ионообменной колонке, в направлении снизу вверх со скоростью 4 м/ч до нейтральной реакции фильтрата. После чего осуществляли приготовление консервирующего 15%-ного раствора хлористого натрия NaCl на обессоленной воде. При этом качество хлористого натрия NaCl соответствовало следующим показателям: массовая доля кальций-иона - не более 0,65%, массовая доля магний-иона - не более 0,25%, массовая доля оксида железа (III) Fe2O3 - не более 0,01%, массовая доля нерастворимого в воде остатка - не более 0,85%. Затем осуществляли перевод катионита КУ-2-8 в наиболее устойчивую солевую форму путем пропускания через катионит КУ-2-8, размещенный в ионообменной колонке, 15%-ного раствора хлористого натрия NaCl, подаваемого из напорной емкости, со скоростью 4 м/ч в направлении снизу вверх до выравнивания содержания хлоридов на входе и выходе из фильтров, установленных в нижней и верхней частях колонки. После чего катионит КУ-2-8 помещали на хранение в тару, предотвращающую атмосферное воздействие на катионит КУ-2-8. При этом катионит КУ-2-8, размещенный в таре, находился в 15%-ном растворе хлористого натрия NaCl.

Во втором случае для удаления органических и минеральных примесей на поверхности зерна катионита марки КУ-2-8 осуществляли обработку катионита 4%-ным раствором едкого натра NaOH, приготовленным на обессоленной воде и предварительно подогретым до температуры 50°С, путем пропускания раствора едкого натра NaOH из напорной емкости через катионит КУ-2-8, размещенный в ионообменной колонке, в направлении снизу вверх в количестве одного объема загрузки катионита со скоростью 3 м/ч. После чего катионит КУ-2-8 выдерживали в растворе едкого натра NaOH в течение 4 ч и затем пропускали раствор едкого натра NaOH из напорной емкости через катионит КУ-2-8, размещенный в ионообменной колонке, в количестве двух объемов загрузки катионита со скоростью 3 м/ч. Затем осуществляли отмывку катионита КУ-2-8 от раствора едкого натра NaOH обессоленной водой, подаваемой из напорной емкости, через катионит КУ-2-8, размещенный в ионообменной колонке, в направлении снизу вверх со скоростью 6 м/ч до нейтральной реакции фильтрата. После чего осуществляли приготовление консервирующего 20%-ного раствора хлористого натрия NaCl на обессоленной воде. При этом качество хлористого натрия NaCl соответствовало следующим показателям: массовая доля кальций-иона - не более 0,65%, массовая доля магний-иона - не более 0,25%, массовая доля оксида железа (III) Fe2O3 - не более 0,01%, массовая доля нерастворимого в воде остатка - не более 0,85%. Затем осуществляли перевод катионита КУ-2-8 в наиболее устойчивую солевую форму путем пропускания через катионит КУ-2-8, размещенный в ионообменной колонке, 20%-ного раствора хлористого натрия NaCl, подаваемого из напорной емкости, со скоростью 6 м/ч в направлении снизу вверх до выравнивания содержания хлоридов на входе и выходе из фильтров, установленных в нижней и верхней частях колонки. После чего катионит КУ-2-8 помещали на хранение в тару, предотвращающую атмосферное воздействие на катионит КУ-2-8. При этом катионит КУ-2-8, размещенный в таре, находился в 20%-ном растворе хлористого натрия NaCl.

В третьем случае проводилась обработка катионита марки КУ-2-8 в соответствии со способом прототипа [1].

После хранения законсервированных проб катионита марки КУ-2-8 в течение 12 месяцев в июле 2023 года были проведены испытания по определению основных технологических и физико-химических характеристик катионита КУ-2-8 после его консервации и хранения. Результаты испытаний катионита марки КУ-2-8 для первого, второго и третьего случаев представлены в таблице №2. При этом представленные в таблице №2 результаты испытаний катионита КУ-2-8 для пробы №1 соответствуют первому случаю, результаты для пробы №2 соответствуют второму случаю, а результаты для пробы №3 - третьему случаю.

Как видно из результатов испытаний, представленных в таблице №2, качество катионита КУ-2-8 в результате хранения после проведенной консервации в соответствии с заявленным способом улучшилась по показателю динамическая обменная емкость по сравнению со способом прототипа [1], а также уменьшился расход воды на отмывку катионита КУ-2-8. При этом количество целых гранул и целых гранул с трещинами катионита КУ-2-8 не изменилось, а также в результате его визуального осмотра на нем не были выявлены биообрастания по сравнению с катионитом КУ-2-8, обработанным в соответствии со способом прототипа.

Таким образом, при осуществлении заявляемого способа консервации и хранения катионообменных смол обеспечивается возможность более полной очистки катионита от органических соединений и минеральных примесей, повышение динамической обменной емкости катионита после его консервации и хранения в период длительных простоев ВПУ, а также уменьшение вероятности биообрастания катионита в процессе его хранения.

Промышленная применимость

Заявляемое изобретение отвечает условию «промышленная применимость». Сущность технического решения раскрыта в формуле, описании и таблицах достаточно ясно для понимания и промышленной реализации соответствующими специалистами, а используемые средства просты и доступны для промышленной реализации в области тепловой и атомной энергетики.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации сильноосновных и слабоосновных анионитов | 2024 |

|

RU2841553C1 |

| Способ определения массовой доли хлористого натрия в молочной сыворотке | 1985 |

|

SU1322148A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИЛОЗИНА | 1993 |

|

RU2108392C1 |

| СПОСОБ ОЧИСТКИ РАСТВОРОВ, СОДЕРЖАЩИХ САХАРОЗУ | 2003 |

|

RU2247153C1 |

| СПОСОБ ПОДГОТОВКИ ВОДЫ | 1999 |

|

RU2163568C1 |

| СПОСОБ ПОДГОТОВКИ ВОДЫ | 1999 |

|

RU2163569C1 |

| СПОСОБ РЕГЕНЕРАЦИИ СЛАБОКИСЛОТНЫХ КАРБОКСИЛЬНЫХ КАТИОНИТОВ | 2004 |

|

RU2257265C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВОГО КОНЦЕНТРАТА ИЗ ЛИТИЕНОСНЫХ ПРИРОДНЫХ РАССОЛОВ И ЕГО ПЕРЕРАБОТКИ | 2012 |

|

RU2516538C2 |

| Способ получения гетерогенного биокатализатора на основе липазы, иммобилизованной на катионообменных смолах КУ-2-8 в Н-форме | 2023 |

|

RU2813512C1 |

| Способ очистки бишофита от соединений железа | 2020 |

|

RU2748371C1 |

Изобретение относится к способу консервации и хранения катионообменных смол, включающему: удаление органических и минеральных примесей на поверхности зерна катионита 3-4%-ным раствором NaOH, приготовленным на обессоленной воде и предварительно подогретым до температуры 40-50°С, путем пропускания раствора NaOH через катионит в направлении снизу вверх в количестве одного объема загрузки катионита со скоростью 2-3 м/ч, выдерживание катионита в растворе NaOH в течение 3-4 ч и дальнейшее пропускание раствора NaOH через катионит в количестве двух объемов загрузки катионита со скоростью 2-3 м/ч; отмывку катионита от раствора NaOH обессоленной водой со скоростью 4-6 м/ч до нейтральной реакции фильтрата; приготовление консервирующего 15-20%-ного раствора NaCl на обессоленной воде; перевод катионита в наиболее устойчивую солевую форму путем пропускания через катионит 15-20%-ного раствора NaCl со скоростью 4-6 м/ч в направлении снизу вверх до выравнивания содержания хлоридов на входе и выходе из фильтра; помещение катионита на хранение в тару с 15-20%-ным раствором NaCl, предотвращающую атмосферное воздействие на катионит. Технический результат - обеспечение возможности более полной очистки катионита от органических соединений и минеральных примесей, повышение динамической обменной емкости катионита после его консервации и хранения в период длительных простоев ВПУ, а также уменьшение вероятности биообрастания катионита в процессе его хранения. 2 табл., 2 пр.

Способ консервации и хранения катионообменных смол, характеризующийся тем, что содержит следующие последовательные этапы:

- для удаления органических и минеральных примесей на поверхности зерна катионита осуществляют обработку катионита 3-4%-ным раствором едкого натра NaOH, приготовленным на обессоленной воде и предварительно подогретым до температуры 40-50°С, путем пропускания раствора едкого натра NaOH через катионит в направлении снизу вверх в количестве одного объема загрузки катионита со скоростью 2-3 м/ч, после чего выдерживают катионит в растворе едкого натра NaOH в течение 3-4 ч и затем пропускают раствор едкого натра NaOH через катионит в количестве двух объемов загрузки катионита со скоростью 2-3 м/ч;

- осуществляют отмывку катионита от раствора едкого натра NaOH обессоленной водой со скоростью 4-6 м/ч до нейтральной реакции фильтрата;

- осуществляют приготовление консервирующего 15-20%-ного раствора хлористого натрия NaCl на обессоленной воде; при этом качество хлористого натрия NaCl соответствует следующим показателям: массовая доля кальций-иона - не более 0,65%, массовая доля магний-иона - не более 0,25%, массовая доля оксида железа (III) Fe2O3 - не более 0,01%, массовая доля нерастворимого в воде остатка - не более 0,85%;

- осуществляют перевод катионита в наиболее устойчивую солевую форму путем пропускания через катионит 15-20%-ного раствора хлористого натрия NaCl со скоростью 4-6 м/ч в направлении снизу вверх до выравнивания содержания хлоридов на входе и выходе из фильтра;

- помещают катионит на хранение в тару, предотвращающую атмосферное воздействие на катионит; при этом катионит, размещенный в таре, находится в 15-20%-ном растворе хлористого натрия NaCl.

| Пишущая машина | 1922 |

|

SU37A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технологические рекомендации по диагностике их качества и выбору", ОАО "ВТИ", 2005 | |||

| DuPont Ion Exchange Resins | |||

| Proper Storage Conditions for DuPont Ion Exchange Resins, No | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| СПОСОБ РЕГЕНЕРАЦИ ИОНООБМЕННЫХ СМОЛ | 2013 |

|

RU2545279C1 |

Авторы

Даты

2024-09-16—Публикация

2024-02-01—Подача