Изобретение относится к области неразрушающего контроля и может быть использовано для оценки технического состояния механизмов, агрегатов и машин поршневого типа, основой которых являются элементы, в процессе работы которых совершается вращательное и возвратно-поступательное движение.

Оценка технического состояния для такого рода оборудования часто выполняется с использованием виброакустического контроля, в основе которого лежит регистрация и последующий анализ сигналов, получаемых с помощью виброакустических датчиков, располагающихся в фиксированных точках контролируемого механизма. Поиск информативных признаков дефектов является целью анализа сигналов, полученных с датчиков, с помощью которого можно сделать вывод о техническом состоянии исследуемого объекта.

Согласно данным, представленным в патенте RU 2337341 С1 (Костюков В. Н., Науменко А.П., Бойченко С.Н. Общество с ограниченной ответственностью НПЦ «Динамика» - Научно-производственный центр «Диагностика, надежность машин и комплексная автоматизация». Способ вибродиагностики технического состояния поршневых машин по спектральным инвариантам. Патент №2337341 РФ, МПК G01M 15/00 (2006.01). Заявл. 11.04.07; Опубл. 27.10.08, Бюл.№21.), наиболее уязвимыми в поршневых машинах являются коренные подшипники качения. Появление дефектов на вкладышах этих подшипников в результате процесса выкрашивания полуколец приводит к появлению вибрации, которая регистрируется с помощью получения спектров виброускорения.

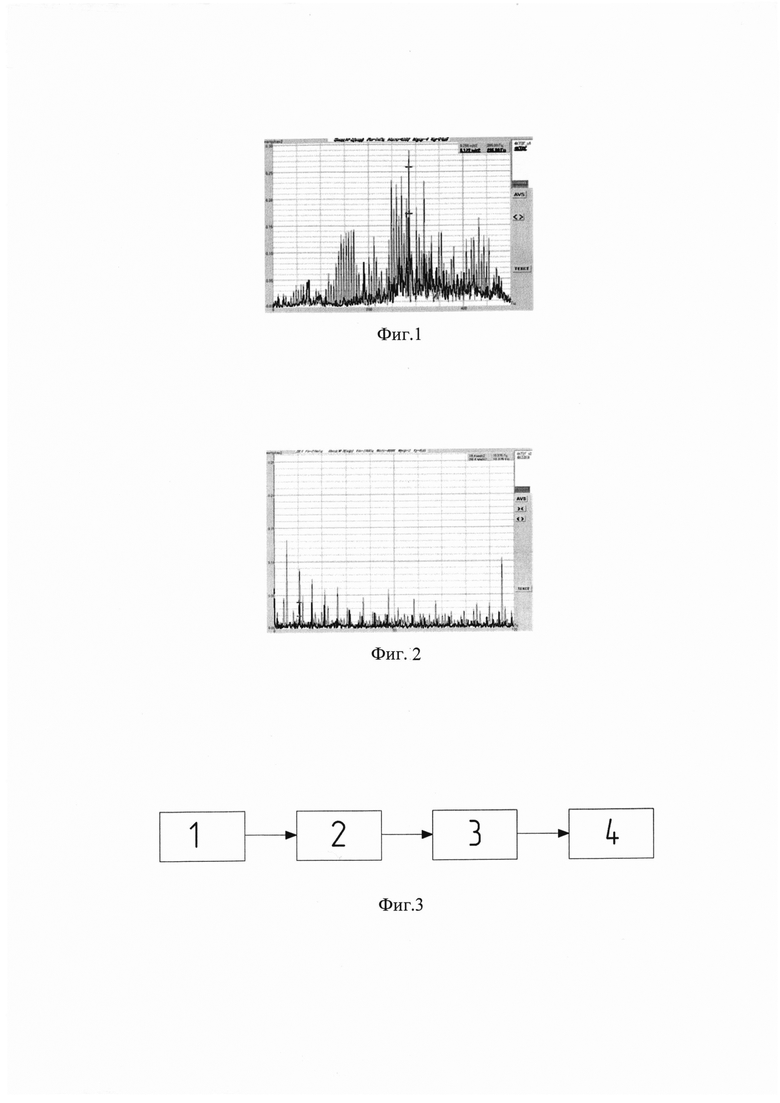

На фиг. 1 представлены спектры виброускорения измеренные на холостом ходу до ремонта подшипника (серая линия) и после (черная линия).

На частоте в пределах 250-300 Гц регистрируются несколько гармоник. Согласно результатам исследования, именно на этой частоте проявляются гармоники характеризующие состояния шатунного подшипника.

Устранение дефектов полуколец, приводит к снижению уровня колебаний на частоте близкой к 285 Гц. Это можно увидеть на фиг. 2.

Впоследствии при приработке деталей уровень вибрации дополнительно снизится, что демонстрируется серой линией.

Недостатком этого способа является то, что при его использовании для оценки технического состояния поршневого оборудования получаемый спектр вибросигнала нестабилен на всем временном промежутке измерений. Это связано с возвратно-поступательным движением механизмов, приводящим к появлению ударных нагрузок, которые влияют на получаемый спектр. Для получения полезной информации о состоянии контролируемого объекта необходима дополнительная обработка спектра с целью минимизации влияния ударных нагрузок на конечный результат.

Ближайшим техническим решением к предлагаемому способу является способ диагностики механизмов, агрегатов и машин на основе оценки микровариаций вращения вала (Колоколов А.С., Любинский И.А., Голованов В.В., Земсков А.А., Панов С.С.; Федеральное государственное бюджетное учреждение науки Институт проблем управления им. В.А. Трапезникова. Способ диагностики механизмов, агрегатов и машин на основе оценки микровариаций вращения вала Патент №2626388 РФ, МПК G01M 13/00 (2006.01). Заявл. 21.06.16; Опубл. 26.07.17, Бюл.№21.) Основой которого является расчет среднеквадратичного отклонения значений интервалов между импульсами, получаемыми с помощью датчика оборотов устанавливаемого на валу контролируемого изделия. Дефект регистрируется если среднеквадратичное отклонение становится выше определенного порога определяемого в момент ввода в эксплуатацию изделия. Недостатком способа является невозможность идентификации возникшего дефекта, низкая разрешающая способность датчика оборотов и необходимость расчета среднеквадратичного отклонения межимпульсного интервала. При описанном способе получения информации трудно зафиксировать кратковременное изменение углового ускорения, скрывающееся за ударными нагрузками при выборке зазоров.

Техническим результатом изобретения является упрощение процедуры обнаружения дефектов за счет применения информативного признака изменения углового ускорения.

Технический результат обеспечивается за счет того, что с помощью магнита, установленного на валу, и датчика, установленного напротив магнита, регистрируют угол поворота вала изделия без дефекта и в процессе эксплуатации, массив измерений сохраняют в память устройства обработки сигналов, сохраненные данные усредняют, результат усреднения передают на пульт управления, где производят сравнение данных об ускорении вращения вала контролируемого объекта с данными о состоянии изделия без дефектов и при появлении угловых ускорений на определенных углах поворота вала, а также при изменении взаимного расположения угловых ускорений в течении оборота вала и изменении абсолютных значений угловых ускорений делают заключение о наличии у изделия дефекта.

Перечень чертежей, поясняющих сущность изобретения:

фиг. 1 Спектры виброускорения, измеренные на холостом ходу до ремонта подшипника.

фиг. 2 Спектры виброускорения, измеренные после ремонта.

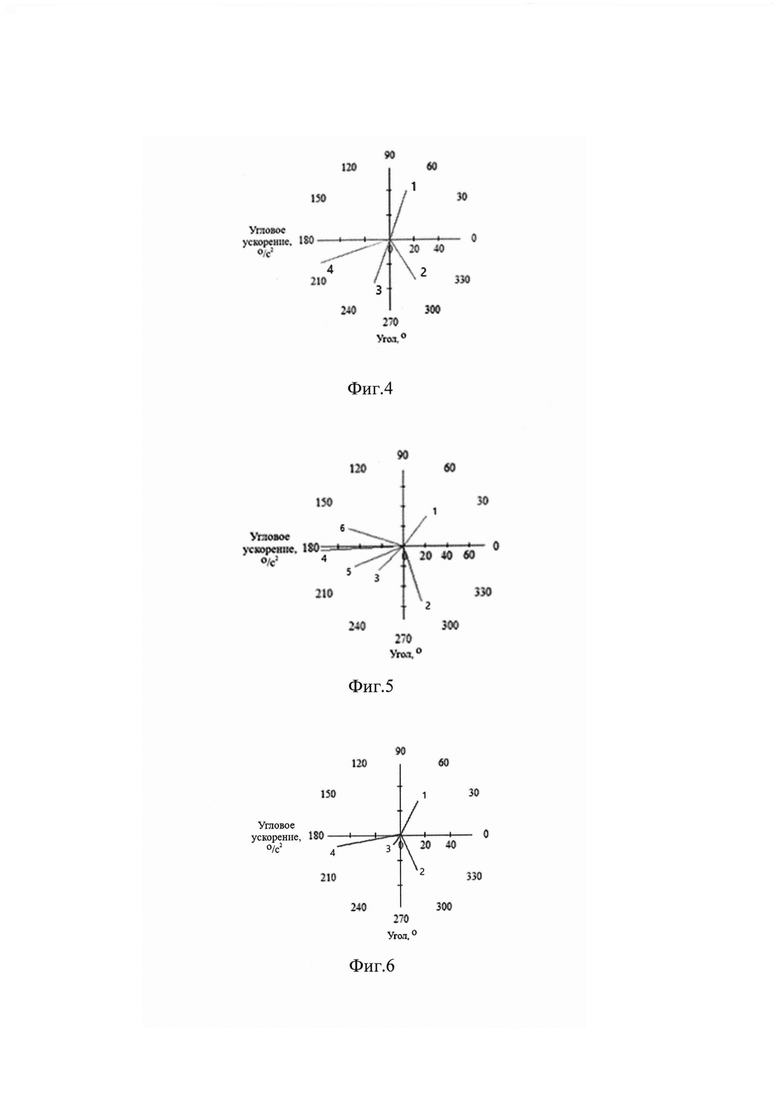

фиг. 3 Блок-схема, поясняющая процесс оценивания колебаний ускорения вала.

фиг. 4 График углового ускорения вала компрессора в бездефектном состоянии.

фиг. 5 График углового ускорения вала компрессора с дефектом клапанного механизма.

фиг. 6 График углового ускорения вала компрессора с дефектом шатунного подшипника.

В основе предлагаемого способа лежит получение данных об изменении углового ускорения вала контролируемого объекта. При равномерном вращении вала данные о повороте регистрируются с одинаковым временным интервалом, наличие дефекта приводит к появлению угловых ускорений и, следовательно, к изменению временного интервала между данными.

Для определения технического состояния контролируемого объекта производится сравнение данных углового ускорения между последовательностью импульсов в состоянии на момент ввода в эксплуатацию изделия и на момент проведения контроля.

На фиг. 3 представлена блок-схема, поясняющая процесс оценивания колебаний ускорения вала.

1 - контролируемый объект, 2 - энкодер, 3 - устройство обработки сигнала, 4 - пульт управления.

Способ осуществляют следующим образом: на торце коленчатого вала контролируемого объекта располагают магнит, регистрируют ускорение вала датчиком, расположенным напротив магнита, причем регистрацию углового ускорения производят при отсутствии дефекта в изделии и в процессе его эксплуатации. Массив измерений углового ускорения сохраняют в память устройства обработки сигналов, сохраненные данные усредняют, результат усреднения передают на пульт управления, где производят сравнение данных об угловом ускорении вращения вала контролируемого объекта с данными о состоянии изделия без дефектов и при появлении дополнительных угловых ускорений на определенных углах поворота вала, а также при изменении взаимного расположения угловых ускорений в течении оборота вала и изменении абсолютных значений угловых ускорений делают заключение о наличии у изделия дефекта.

Согласно требованиям к проведению измерений описанным в книге (Земляной, КГ. Метрология, стандартизация и сертификация: учебное пособие / К.Г. Земляной, А.Э. Глызина; М-во науки и высшего образования РФ. - Екатеринбург: Изд-во Урал, ун-та, 2022.-235 с.) измерения углового ускорения производят при не менее трех полных оборотах вала.

Вращение вала приводит к изменению магнитного поля вокруг энкодера, это изменение регистрируется абсолютным магнитным энкодером в интегральном исполнении и передается на микроконтроллер, в котором производится усреднение нескольких оборотов вала. Обработанные данные передаются на рабочее место оператора, на которое выводятся графические данные об изменении угловой скорости.

Применение способа оценки технического контроля при диагностике износа шатунного подшипника на стенде подтвердило его эффективность. На фиг. 5 представлен график, на котором регистрируется появление двух дополнительных импульсов №5, №6 углового ускорения в районе 160° и 200° и увеличение абсолютного значения импульса №4 углового ускорения вала в районе 180° (нижняя мертвая точка) на 20%2. Помимо этого также регистрируется смещение импульсов №1, №2, №3, №4 на 15° по часовому направлению.

Проверка предлагаемого метода оценки технического состояния на поршневом компрессоре в случае потери герметичности выпускного клапана представлена на графическом изображении изменения ускорения фиг. 6. На графике регистрируется уменьшение абсолютного значения импульса №1 на 20°/с2 в районе 240°, а также изменение взаиморасположения импульсов №1, №2, №3, №4 из-за смещения каждого на 15° по часовому направлению при сравнении с графиком представленном на фиг. 4, получаемым при измерении углового ускорения вала компрессора с полностью герметичным клапаном.

Представленные выше данные позволяют сделать вывод, что предлагаемый способ оценки технического состояния может применятся для диагностики состояния выпускного клапана и шатунного подшипника поршневой машины. В сравнении с методами вибродиагностики, в основу которых входит частотный анализ, предложенный способ не требует дополнительных обработок, необходимых для учета влияния ударных нагрузок, возникающих в процессе работы поршневой машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диагностики механизмов, агрегатов и машин на основе оценки микровариаций вращения вала | 2016 |

|

RU2626388C1 |

| Способ вибродиагностики двигателя | 2024 |

|

RU2837836C1 |

| Способ виброакустической диагнос-ТиКи узлОВ КОлЕСНО-МОТОРНОгО блОКАлОКОМОТиВА | 1979 |

|

SU817506A1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ ДЛЯ ОБНАРУЖЕНИЯ ЗАРОЖДАЮЩИХСЯ ДЕФЕКТОВ ПРОМЫШЛЕННОГО ОБОРУДОВАНИЯ | 2021 |

|

RU2783616C1 |

| Способ диагностики подшипников роторного оборудования на основе оценки микровариаций вращения вала | 2020 |

|

RU2766130C1 |

| Способ вибродиагностики зарождающихся дефектов механизмов | 2018 |

|

RU2680640C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН ПО КОСВЕННЫМ ПРИЗНАКАМ | 2016 |

|

RU2610366C1 |

| СПОСОБ И УСТРОЙСТВО ДИАГНОСТИКИ ТЕХНОЛОГИЧЕСКОГО УСТРОЙСТВА С ИСПОЛЬЗОВАНИЕМ СИГНАЛА ДАТЧИКА ТЕХНОЛОГИЧЕСКОГО ПАРАМЕТРА | 2010 |

|

RU2444039C1 |

| Устройство определения угла поворота | 2023 |

|

RU2805303C1 |

| Способ диагностики технического состояния агрегата авиационного привода | 2017 |

|

RU2667830C1 |

Изобретение относится к машиностроению. Способ неразрушающего контроля поршневых машин включает регистрацию сигналов с контролируемого объекта, их обработку и анализ. На торце вала напротив энкодера располагают магнит. Регистрируют угол поворота вала изделия без дефекта и в процессе эксплуатации, последовательность импульсов сохраняют в памяти устройства обработки сигналов. Сохраненные данные усредняют, результат усреднения передают на пульт управления, где производят сравнение данных об угловом ускорении вращения вала контролируемого объекта с данными состояния объекта без дефектов. При изменении абсолютных значений угловых ускорений, изменении взаимного расположения угловых ускорений в течении оборота вала, а также при появлении дополнительных угловых ускорений на определенных углах поворота вала, делают заключение о наличии у изделия дефекта. Технический результат заключается в упрощении процедуры обнаружения дефектов. 6 ил.

Способ неразрушающего контроля поршневых машин, включающий регистрацию сигналов с контролируемого объекта, их обработку и анализ, отличающийся тем, что на торце вала напротив энкодера располагают магнит, регистрируют угол поворота вала изделия без дефекта и в процессе эксплуатации, последовательность импульсов сохраняют в памяти устройства обработки сигналов, сохраненные данные усредняют, результат усреднения передают на пульт управления, где производят сравнение данных об угловом ускорении вращения вала контролируемого объекта с данными состояния объекта без дефектов и при изменении абсолютных значений угловых ускорений, изменении взаимного расположения угловых ускорений в течение оборота вала, а также при появлении дополнительных угловых ускорений на определенных углах поворота вала, делают заключение о наличии у изделия дефекта.

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2208771C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И ЭКСПЕРТНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2428672C2 |

| СПОСОБ УДАЛЕННОГО КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МОБИЛЬНОЙ МАШИНЫ С ДВИГАТЕЛЕМ ВНУТРЕННЕГО СГОРАНИЯ | 2020 |

|

RU2756718C1 |

| US 5331848 A, 26.07.1994 | |||

| US 2010088010 A1, 08.04.2010. | |||

Авторы

Даты

2024-09-17—Публикация

2024-01-23—Подача