Изобретение относится к технологии сушки и может быть использовано при сушке отформованных крупногабаритных сложнопрофильных керамических изделий.

Известен способ сушки кирпича-сырца (патент РФ № 2244227, МПК F26B3/04, опубл. 10.01.2005, Бюл.№1), включающий подачу теплоносителя, то есть горячего воздуха, в камеру навстречу объекту сушки и отвод отработавшего теплоносителя, а также включает рециркуляцию отработавшего теплоносителя в определенную зону камеры или в камеру смешения и подачу в теплоноситель водяного пара для регулирования давления паров воды в теплоносителе.

Недостатком известного способа является сложность и громоздкость технологического оборудования, используемого для сушки, большой расход энергии, а также то, что он предназначен только для сушки простых керамических тел, типа кирпича-сырца. В случае сушки крупногабаритных сложнопрофильных керамических изделий происходит интенсивное испарение влаги с поверхности изделия, в результате которого возникает градиент влаги по объему высушиваемого изделия, причем большая ее часть находится на внутренней поверхности. Дальнейшая сушка приводит к тому, что более сухой поверхностный слой начинает давать усадку, в то время как внутренние слои изделия не изменяются, следствием чего является разрушение керамического изделия. Данный отрицательный эффект тем больше, чем больше габариты высушиваемого изделия.

Наиболее близким техническим решением (прототипом) является способ сушки крупногабаритных сложнопрофильных керамических изделий (патент РФ №2298744, МПК F26B 3/04, опубл. 10.05.2007, Бюл.№ 13), включающий подачу теплоносителя, перед подачей теплоносителя изделие накрывают чехлом, а теплоноситель подают внутрь изделия, сушку осуществляют при температуре 60-80°С в течение 4-10 часов, после чего чехол снимают и изделие досушивают в течение 2-4 часов.

Недостатком известного способа является высокая трудоемкость, обусловленная неудобством установки и снятия изделия с установки сушки, так как крупногабаритные и хрупкие заготовки керамических изделий (высотою более метра и весом до 60 кг) необходимо транспортировать на носилках до установки сушки и перед установкой поднимать на высоту более метра, после чего точно и аккуратно опускать изделие, не допуская контакта конуса и самой заготовки изделия. При выполнении данной операции есть риск повреждения заготовки керамического изделия.

Еще одним недостатком известного способа является возникновение воздушной пробки в вершине крупногабаритной сложнопрофильной керамической заготовки изделия, что приводит к неполной сушки носка заготовки изделия, а в дальнейшем к возникновению большого градиента распределения влаги по всему объему изделия.

Таким образом, вероятность разрушения крупногабаритного сложнопрофильного керамического изделия в результате неравномерной усадки существенно возрастает.

Анализ проблемы и проведенные эксперименты показали, что основная причина возникновения воздушной пробки в вершине крупногабаритной сложнопрофильной керамической заготовки изделия в недостаточной высоте формирующего конуса при сушке заготовок, превышающих 1000 мм.

Задачей настоящего изобретения является упрощение способа сушки и возможность его применение для крупногабаритных сложнопрофильных керамических изделий.

Поставленная задача достигается тем, что предложен способ сушки крупногабаритных сложнопрофильных керамических изделий, включающий накрытие изделия чехлом, подачу теплоносителя внутрь изделия, сушку изделия, отличающийся тем, что перед подачей теплоносителя и извлечения изделия из гипсовой формы, устанавливают и закрепляют носилки, затем к носилкам прикрепляют формирующий воздушный поток конус, располагая его внутри изделия с обеспечением необходимого зазора между вершиной конуса и носком заготовки керамического изделия от 250 до 800 мм, после чего форма переворачивается и устанавливается на транспортную тележку, затем после удаления фиксаторов форма извлекается и изделие, установленное на транспортные носилки с расположенным внутри конусом для подачи теплоносителя, перемещается на установку сушки.

Авторы экспериментально установили, что для обеспечения более равномерного процесса сушки и недопущения возникновения воздушных пробок в вершине крупногабаритной сложнопрофильной керамической заготовки изделия необходимо под каждое изделие подбирать оптимальные геометрические размеры конуса, то есть расстояние до носка заготовки от 250 до 800 мм, позволяющий получить необходимую скорость теплоносителя 2,8-3 м/с для пробивания воздушной пробки у носка изделия.

Для достижения целевых значений скорости теплоносителя необходимо уменьшить потери теплоносителей на стыках заготовки изделия, установить диапазон диаметра отверстия в конусе от 90 до 180 мм и достичь зазора между вершиной конуса и носком заготовки изделия не менее 250, но и не более 800 мм.

В свою очередь это позволяет избежать возникновения большого градиента распределения влаги по всему объему изделия. Таким образом, вероятность разрушения крупногабаритного сложнопрофильного керамического изделия в результате неравномерной усадки сводится к минимуму.

В случае если зазор между вершиной конуса и носком заготовки керамического изделия будет больше 800 мм, а диаметр отверстия в конусе будет больше 180 мм, то сформировать достаточной силы воздушный поток способный пробить воздушную пробку у носка изделия не получится.

Установлено, что использование предложенного способа позволяет:

– сократить риск разрушения крупногабаритных сложнопрофильных керамических заготовок изделий при транспортировке;

– облегчить установку и снятие сложнопрофильной керамической заготовки изделия с установки сушки за счет отказа от необходимости синхронного поднятия ручных носилок с находящимися на них крупногабаритной заготовкой изделия весом до 60 кг на высоту более метра;

– исключить риск повреждения крупногабаритной сложнопрофильной керамической заготовки изделия металлическим конусом на этапе установки или снятия заготовки изделия с установки сушки, так как конус в этот момент уже находится внутри заготовки и жестко зафиксирован;

– упростить транспортировку заготовки изделия между операциями за счет отказа от использования ручных носилок и замены их на транспортной тележки;

– транспортировать заготовки в одиночку и тем самым уменьшить количество задействованных работников на операции транспортировки.

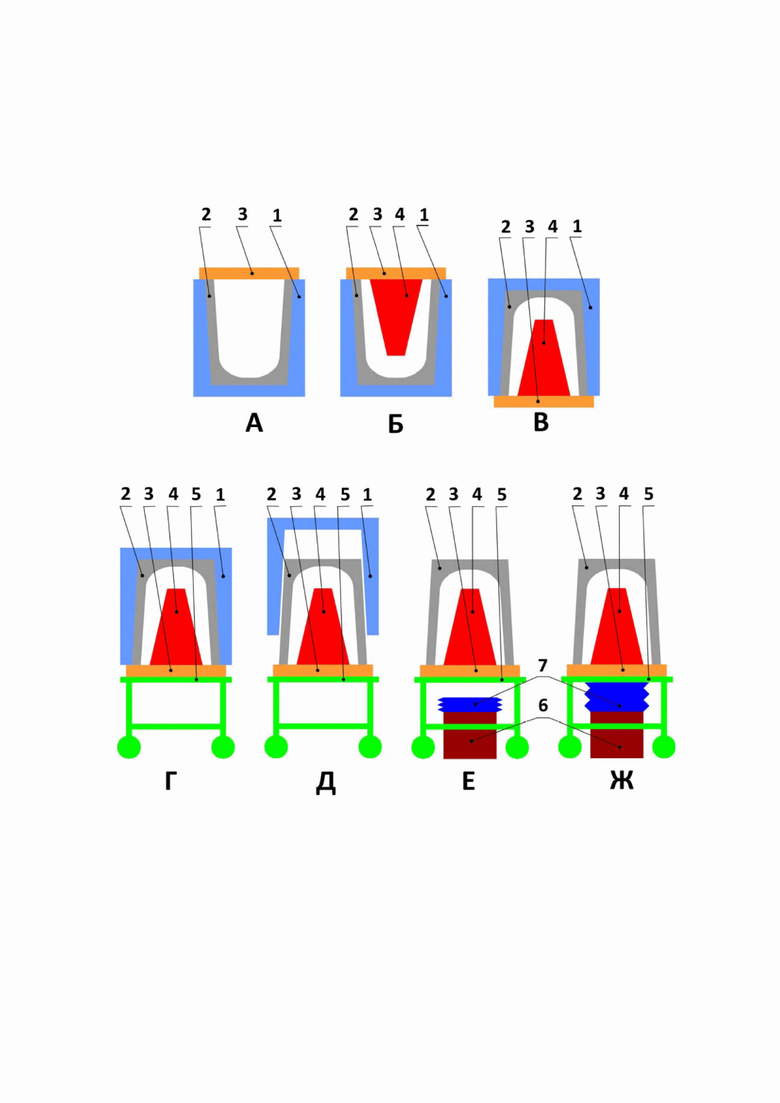

Представленное техническое решение поясняется чертежом, где на чертежах показана схема реализации нового способа подготовки крупногабаритного сложнопрофильного керамического изделия к проведению операции сушки (подвялки).

Подготовка к транспортировке отформованной заготовки крупногабаритного сложнопрофильного керамического изделия заключается в установке и закрепления носилок 3 к форме 1 с заготовкой изделия 2 (фиг. А).

Первым существенным новшеством является операция установки и фиксации формирующего воздушный поток конуса 4 к носилкам 3 (фиг. Б). Далее следует традиционный переворот формы 1 на кантавателе, но уже вместе с предварительно установленными носилками 3 и конусом 4, формирующим воздушный поток, и последующее вывешивание на кран-балке (фиг. В). После следует подвод специально сконструированной транспортной тележки 5 под формовой комплект и установка по направляющим на рабочую поверхность транспортной тележки 5 (фиг. Г).

Вторым существенным новшеством является извлечение заготовки изделия 2 вместе с установленными носилками 3 и формирующим воздушный поток конусом 4 из формы (фиг. Д).

Третьим новшеством является установка тележки 5 с заготовкой изделия 2 над устройством для сушки 6, ее фиксация за счет стопорных механизмов на колесах (фиг. Е).

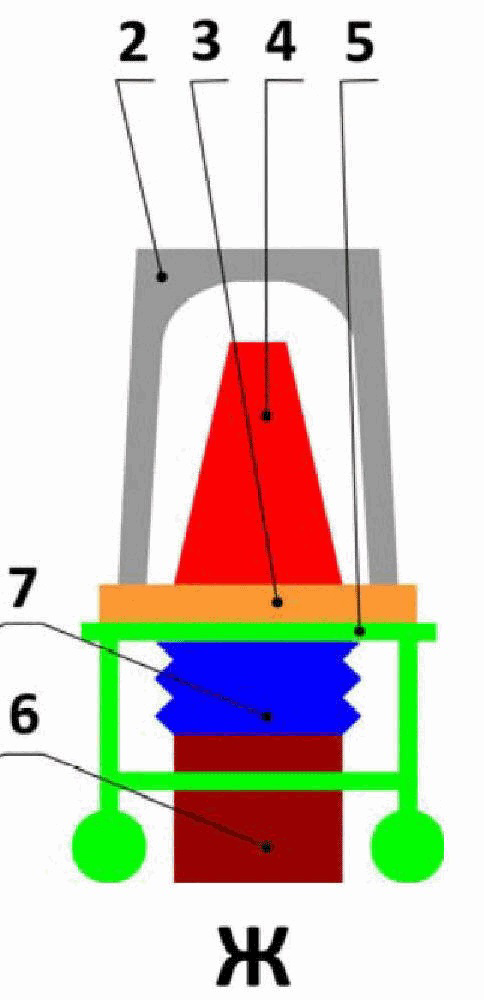

Завершает процесс подготовки к началу сушки (подвялки) подъем телескопической трубки 7 (специально сконструированной установки сушки) до патрубка направляющего конуса 4, и последующее их совмещение для минимизации потерь потока горячего воздуха (фиг. Ж).

Новый метод подготовки для проведения операции сушки (подвялки) имеет следующие преимущества:

– снижение трудоемкости (сокращение вдвое количества задействованного персонала);

– транспортировка крупногабаритных и тяжелых изделий не вручную, а с использованием транспортной системы;

– снижение риска разбить изделие при транспортировке и установки на устройство сушки;

– улучшение качества сушки, отсутствие воздушных пробок и повышение равномерности распределения температуры по поверхности изделия;

– уменьшение занимаемых площадей под установки сушек нового вида и места занимаемыми носилками для транспортировки изделий между операциями.

Предложенный способ чрезвычайно прост и не требует сложного технологического оборудования. Операцию сушки можно проводить в любом месте производственного участка, при этом в качестве источника теплоносителя (горячего воздуха) можно использовать любую переносную тепловую пушку небольшой мощности (до 5 кВт).

Изобретение поясняется следующими примерами.

Пример 1

Из шликера литийалюмосиликатного стекла методом шликерного литья в пористые гипсовые формы отформованы 30 крупногабаритных сложнопрофильных керамических изделий, имеющих следующие размеры: диаметр основания 350 мм, высота 1100 мм и толщина стенки 20 мм.

Из данных изделий сформированы три партии по 10 шт. в каждой.

Изделия первой партии после извлечения из гипсовой формы подвергают сушке (подвялке) в сушильном шкафу по способу близкому к аналогу.

Перед извлечением заготовки устанавливают и закрепляют носилки, после чего следует переворот формы на кантователе. Далее устанавливают опору для носилок, после чего проводят вывешивание формы на кран-балке. После чего, силами двух работников проводится транспортировка к установке сушки. Далее перед открытой камерой установки устанавливается подставка, на которую устанавливают носилки с заготовкой, которую с последующими силами одного работника устанавливают во внутрь. После завершения операции сушки в целях транспортировки заготовки изделия на операцию зачистки необходимо снова принести и установить подставку для носилок. Работник вручную извлекает из камеры крупногабаритную и тяжелую заготовку, устанавливает ее на носилки и с помощью второго работника переносит заготовку на участок зачистки.

Сушку второй партии производят по существующей технологии на обычных установках сушки со стандартными конусами, которые формируют воздушный поток. Перед извлечением заготовки изделия устанавливают и закрепляют носилки, после чего следует переворот формы на кантователе. Далее устанавливают опору для носилок, после чего проводят вывешивание формы на кран-балке. После чего силами двух работников проводится транспортировка к установке сушки. Далее следует поднятие носилок с установленной на них крупногабаритной и тяжелой заготовкой изделия на высоту достаточной для исключения соударения носилок и формирующим воздушный поток конусом установки сушки. Затем работники, держа на весу носилки с тяжелым изделием, синхронно и аккуратно опускают их на установку, при этом не задев конусом внутреннею поверхность заготовки изделия и не уронив заготовку изделия при критичном отклонения от горизонтальной ориентации носилок. Перед подачей теплоносителя изделие накрывают чехлом. После завершения операции сушки в целях транспортировки заготовки изделия на операцию зачистки, необходимо снова аккуратно поднять носилки с установленной на ней заготовкой изделия на достаточную высоту для предотвращения контакта между внутренней поверхностью заготовки изделия и формирующим воздушный поток конусом, и с помощью второго работника перенести заготовку изделия на участок зачистки.

Третью партию сушат по предложенному техническому решению.

Перед извлечением заготовки изделия устанавливают и закрепляют носилки, после чего к ним прикрепляют формирующий воздушный поток конус длиною 750 мм, диаметром у основания 300 мм и диаметром в вершине 150 мм. После чего следует переворот формы на кантователе. Далее подводят транспортную тележку, на которую опускают носилки за счет вывешивание формы на кран-балке. После чего силами одного работника проводят транспортировку к установке сушки. Тележку устанавливают над устройством для сушки, ее фиксируют за счет стопорных механизмов на колесах. Завершает процесс подготовки к началу сушки (подвялки) подъем телескопической трубки (специально сконструированной установки сушки) до патрубка направляющего конуса, и последующее их совмещение для минимизации потерь потока горячего воздуха. Перед подачей теплоносителя изделие накрывают чехлом. После завершения операции сушки в целях транспортировки заготовки на операцию зачистки, необходимо опустить телескопическую трубку до патрубка направляющего конуса, отпустить стопорный механизм на колесах и в одиночку перевезти заготовку на участок зачистки.

Данные по сушке всех партий представлены в таблице 1.

Таблица 1

час

час

%

Из данных представленных в таблице 1 следует, что применение предложенного технического решения позволяет снизить брак на операции сушки отформованных керамических изделий с 19,44% до 15,38%.

Пример 2

Из шликера литийалюмосиликатного стекла методом шликерного литья в пористые гипсовые формы отформованы 30 крупногабаритных сложнопрофильных керамических изделий, имеющих следующие размеры: диаметр основания 250 мм, высота 900 мм и толщина стенки 16 мм.

Из данных изделий сформированы три партии по 10 шт. в каждой.

Изделия первой партии после извлечения из гипсовой формы подвергают сушке (подвялке) в сушильном шкафу по способу близкому к аналогу.

Перед извлечением заготовки устанавливают и закрепляют носилки, после чего следует переворот формы на кантователе. Далее устанавливают опору для носилок, после чего проводят вывешивание формы на кран-балке. После завершения операции сушки в целях транспортировки заготовки на операцию зачистки, необходимо снова принести и установить подставку для носилок. Работнику вручную извлечь из камеры крупногабаритную и тяжелую заготовку, установить ее на носилки и с помощью второго работника перенести заготовку на участок зачистки.

Сушку второй партии производят по существующей технологии на обычных установках сушки со стандартными конусами формирующие воздушный поток. Перед извлечением заготовки устанавливают и закрепляют носилки, после чего следует переворот формы на кантователе. Далее устанавливают опору для носилок, после чего проводят вывешивание формы на кран-балке. После чего силами двух работников проводится транспортировка к установке сушки. Далее следует поднятие носилок с установленной на них крупногабаритной и тяжелой заготовкой на высоту достаточной для исключения соударения носилок и формирующим воздушный поток конусом установки сушки. После чего работники, держа на весу носилки с тяжелым изделием должны синхронно и аккуратно опустить их на установку, и при этом не задев конусом внутреннею поверхность заготовки и не уронить изделия при критичном отклонения от горизонтальной ориентации носилок.

Перед подачей теплоносителя изделие накрывают чехлом. После завершения операции сушки в целях транспортировки заготовки на операцию зачистки необходимо снова аккуратно поднять носилки с установленной на ней заготовкой на достаточную высоту для предотвращения контакта между внутренней поверхностью заготовки и формирующим воздушный поток конусом и с помощью второго работника перенести заготовку на участок зачистки.

Третью партию сушат по предложенному техническому.

Перед извлечением заготовки устанавливают и закрепляют носилки, после чего к ним прикрепляют формирующего воздушный поток конуса длиною 600 мм, диаметром у основания 200 мм и 100 мм в вершине. После чего следует переворот формы на кантавателе. Далее подводят транспортную тележку, на которую опускают носилки за счет вывешивание формы на кран-балке. После чего силами одного работника проводят транспортировку к установке сушки. Тележка устанавливается над устройством для сушки, ее фиксация за счет стопорных механизмов на колесах. Завершает процесс подготовки к началу сушки (подвялки) подъем телескопической трубки (специально сконструированной установки сушки) до патрубка направляющего конуса, и последующее их совмещение для минимизации потерь потока горячего воздуха. Перед подачей теплоносителя изделие накрывают чехлом. После завершения операции сушки в целях транспортировки заготовки на операцию зачистки, необходимо опустить телескопическую трубку до патрубка направляющего конуса, отпустить стопорный механизм на колесах и в одиночку перевезти заготовку на участок зачистки.

Данные по сушке всех партий представлены в таблице 2.

Таблица 2

час

%

Из данных представленных в таблице 2 следует, что применение предложенного технического решения позволило снизить брак на операции сушки отформованных керамических изделий с 16,84% до 12,84%.

Таким образом, предложенное техническое решение может быть применимо для сушки крупногабаритных сложнопрофильных керамических изделий, полученных методом шликерного литья в пористые гипсовые формы из шликеров различных неорганических материалов.

Предложенный способ прост в применении, не требует наличия сложного технологического оборудования, производственных площадей и позволяет быстро и качественно высушить любые крупногабаритные сложнопрофильные керамические изделия.

При использовании предложенного технического решения трудоемкость операции снижается с 60 минут до 30 минут, дополнительно исключается необходимости поднимать тяжести работникам и снижается риск повреждения заготовки изделия в процессе транспортировки и установки/снятия заготовок с установки сушки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ КРУПНОГАБАРИТНЫХ СЛОЖНОПРОФИЛЬНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2298744C1 |

| СПОСОБ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2016 |

|

RU2625579C1 |

| Способ изготовления футеровки шаровых мельниц для получения водного шликера кварцевого стекла | 2022 |

|

RU2798973C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2008 |

|

RU2385850C1 |

| Способ изготовления футеровки шаровых мельниц для получения водного шликера кварцевого стекла | 2017 |

|

RU2650308C1 |

| Способ формования крупногабаритных керамических изделий | 2021 |

|

RU2759211C1 |

| Способ получения керамических изделий на основе природного волластонита с применением метода замораживания формовочной массы | 2024 |

|

RU2835830C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2005 |

|

RU2286968C1 |

| Способ получения керамических изделий на основе волластонита с применением водного литья под давлением | 2023 |

|

RU2816937C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2005 |

|

RU2301212C1 |

Изобретение относится к технологии сушки и может быть использовано при сушке отформованных крупногабаритных сложнопрофильных керамических изделий. Способ сушки крупногабаритных сложнопрофильных керамических изделий включает накрытие изделия чехлом, подачу теплоносителя внутрь изделия, сушку изделия, перед подачей теплоносителя и извлечения изделия из гипсовой формы, устанавливают и закрепляют носилки, затем к носилкам прикрепляют формирующий воздушный поток конус, располагая его внутри изделия с обеспечением необходимого зазора между вершиной конуса и носком заготовки керамического изделия от 250 до 800 мм, после чего форма переворачивается и устанавливается на транспортную тележку, затем после удаления фиксаторов форма извлекается и изделие, установленное на транспортные носилки с расположенным внутри конусом для подачи теплоносителя, перемещается на установку сушки. Перед подачей теплоносителя изделие накрывается чехлом. Техническим результатом изобретения является упрощение способа сушки и возможность его применение для крупногабаритных сложнопрофильных керамических изделий. 7 ил., 2 табл.

Способ сушки крупногабаритных сложнопрофильных керамических изделий, включающий накрытие изделия чехлом, подачу теплоносителя внутрь изделия, сушку изделия, отличающийся тем, что перед подачей теплоносителя и извлечения изделия из гипсовой формы устанавливают и закрепляют носилки, затем к носилкам прикрепляют формирующий воздушный поток конус, располагая его внутри изделия с обеспечением необходимого зазора между вершиной конуса и носком заготовки керамического изделия от 250 до 800 мм, после чего форма переворачивается и устанавливается на транспортную тележку, затем после удаления фиксаторов форма извлекается и изделие, установленное на транспортные носилки с расположенным внутри конусом для подачи теплоносителя, перемещается на установку сушки.

| Способ сушки полых изделий | 2021 |

|

RU2773350C1 |

| 0 |

|

SU162778A1 | |

| Устройство для сушки валенок | 1976 |

|

SU597366A1 |

| DE 1926465 C2, 11.07.1974. | |||

Авторы

Даты

2024-09-17—Публикация

2023-07-11—Подача