Изобретение относится к технологии сушки изделий и может быть использовано для сушки полых изделий из влагосодержащих или гигроскопичных материалов, а также для сушки внутренних поверхностей полых непористых изделий или изделий с закрытой пористостью.

Из уровня техники известно, что для ускорения сушки применяются газообразные сушильные агенты - подогреваемые или не подогреваемые газовые смеси с фугитивностью паров жидкости ниже, чем у насыщенного пара. Газообразные сушильные агенты ускоряют перенос молекул жидкости с поверхности изделия в газовую фазу. Подогреваемые сушильные агенты, кроме того, ускоряют перенос молекул жидкости внутри материала изделия благодаря увеличению его температуры за счет принудительной конвекции и теплопередачи от газообразного сушильного агента.

Известно несколько запатентованных способов сушки изделий с использованием газообразных сушильных агентов. В способе сушки кирпича-сырца (Патент РФ на изобретение RU2244227 C2, дата публикации - 10.01.2005) применяют подачу горячего увлажненного воздуха навстречу движения изделий. При этом фугитивность паров воды в подаваемой газовой смеси регулируют добавлением в нее отработанной газовой смеси и водяного пара. Недостатком этого способа является то, что в случае сушки полых изделий не обеспечивается равномерность процесса сушки всех участков изделий из-за неопределенности метода подачи газовой смеси, в результате чего в изделиях могут формироваться микродефекты.

Известен способ сушки керамических изделий (Патент РФ на изобретение RU2615201 C2, дата публикации - 06.03.2017), в котором в качестве сушильного агента используют две газовые смеси - ускоряющую и замедляющую компоненты, подачей которых управляют с помощью автоматизированной системы с обратной связью по отклику кондуктометрических датчиков, погруженных в приповерхностный, промежуточный и срединный слои контрольного изделия-сырца. Недостаток этого способа состоит в том, что неопределенность метода подачи компонентов газообразного сушильного агента к изделиям не позволяет обеспечить равномерность процесса сушки всех участков поверхности полых изделий.

Известен способ сушки полых изделий (Патент РФ на изобретение RU2015465 C1, дата публикации - 30.06.1994), в котором используют подачу сухого воздуха внутрь полости изделия и, одновременно, в полости изделия поддерживают сниженное давление газа в диапазоне (4-7)×103 Па. Недостатком этого способа является то, что ввиду необходимости вакуумировать полость изделия, метод не подходит для сушки непрочных изделий, таких как керамические заготовки после формования.

Известен способ сушки изделий (Патент РФ на изобретение RU2168125 C2, дата публикации - 27.05.2001) c использованием циклически сменяющихся этапов вакуумирования и напуска технологического газа с подводом тепла к изделию при условии предварительного нагрева изделий. Недостаток данного способа сушки состоит в том, что изделия из хрупких материалов не выдерживают барические удары.

Наиболее близким к заявленному изобретению является способ сушки крупногабаритных сложнопрофильных керамических изделий (Патент РФ на изобретение RU2298744 C1, дата публикации - 10.05.2007), в котором сушильный агент, нагретый до 60-80°C, подают внутрь полого изделия. Для повышения равномерности сушки по толщине изделия его сушат под чехлом. Использование подогреваемого сушильного агента позволяет при этом ускорить перенос молекул жидкости как в материале изделий, так и с поверхности изделия в газовую фазу. Описанный способ сушки изделий принят за прототип. Недостатком данного способа является то, что неопределенность способа подачи подогреваемого сушильного агента внутрь полого изделия допускает использование таких способов, которые могут приводить к неравномерности сушки разных участков изделия. В частности, разные участки изделия в процессе сушки могут получать разное количество тепловой энергии из-за неравномерной теплопередачи от остывающего сушильного агента и, поэтому, с разной скоростью отдавать молекулы жидкости.

Задача, решаемая заявленным изобретением, заключается в повышении равномерности сушки всех участков полых изделий, в том числе непрочных изделий.

В случае обеспечения высокой равномерности сушки отформованных керамических заготовок снижается их дефектность, что выражается в снижении брака по трещинам керамики, выявляемых на протяжении всего производственного цикла изготовления конечных изделий.

Поставленная задача решается тем, что способ сушки полых изделий включает подачу в полость изделия сушильного агента. Отличительные признаки предлагаемого способа состоят в том, что сушильный агент, содержащий газообразный компонент, подают через введенный в полость изделия газоход, при этом величина площади поперечного сечения полости, ограниченной внутренней поверхностью изделия и наружной поверхностью газохода, на уровне выходного отверстия газохода более, чем на 10% превышает величину площади поперечного сечения на уровне входа газохода в полость изделия.

В качестве сушильных агентов можно использовать подогреваемые или не подогреваемые газообразные вещества, газовые смеси и дисперсные среды на их основе, фугитивность паров жидкости в которых ниже, чем в насыщенном паре.

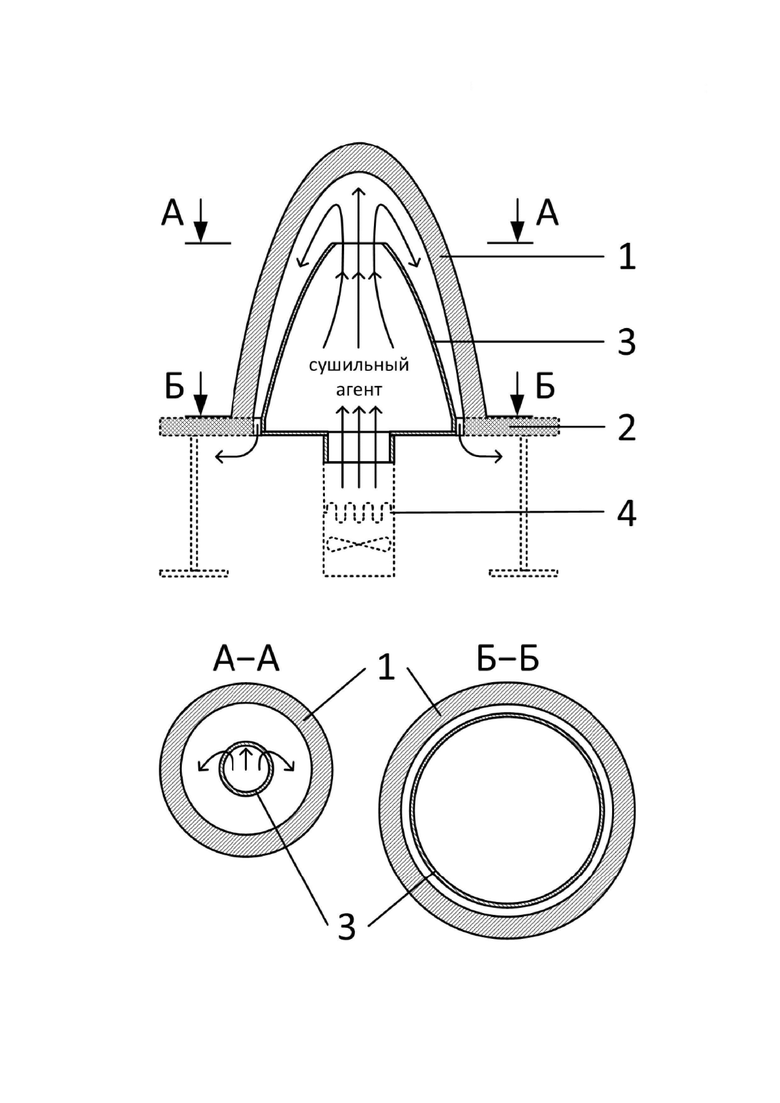

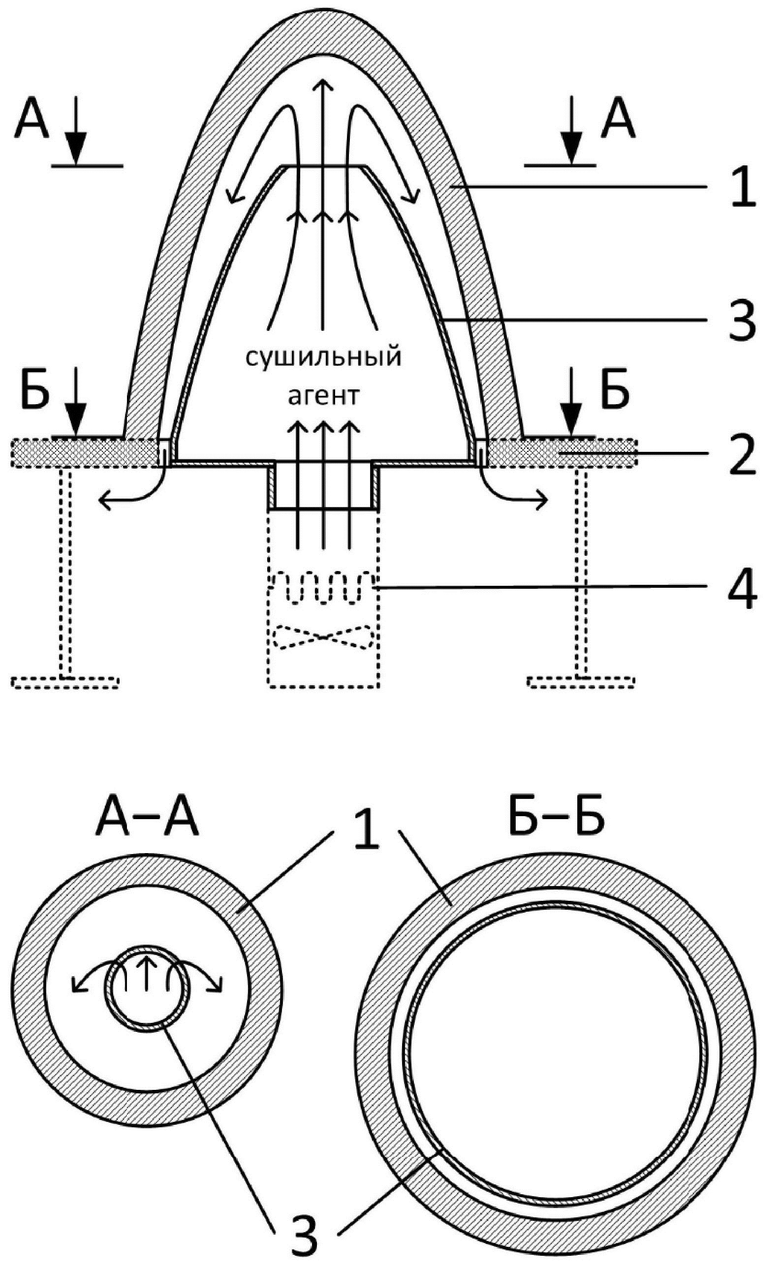

На фигуре приведена принципиальная схема возможной конфигурации устройства для реализации предложенного способа сушки полых изделий с использованием в качестве сушильного агента подогреваемого воздуха. Полое изделие 1, предназначенное для сушки, установлено на платформе 2. Газоход 3 введен в полость изделия через отверстие в платформе и закреплен в ней. Выход тепловентилятора 4 подведен к входному отверстию газохода так, чтобы подаваемый воздух мог попадать в газоход без потерь. В результате воздух из тепловентилятора после выхода из газохода поступает в полость, ограниченную внутренней поверхностью изделия и наружной поверхностью газохода, и далее выходит из изделия через просвет между отверстием платформы и газоходом. Площадь поперечного сечения указанной полости имеет переменное значение: на уровне выходного отверстия газохода величина площади просвета между наружной поверхностью газохода и внутренней поверхностью изделия более чем на десять процентов больше, чем величина площади просвета на уровне входа газохода в полость изделия.

В предложенном способе сушильный агент, содержащий газообразный компонент, с одной стороны, ускоряет процесс сушки, а, с другой стороны, является средством решения поставленной технической задачи, поскольку служит средой для выравнивания фугитивности паров жидкости над внутренней поверхностью полого изделия, а также выравнивания температуры участков изделия в случае, если подаваемый сушильный агент предварительно подогревают. Обеспечение высокой равномерности сушки всех участков полых изделий достигается путем выравнивания скорости переноса молекул жидкости с поверхности изделия в газовую фазу и уменьшения неоднородности температурного поля для всех участков изделия вдоль полости, ограниченной наружной поверхностью газохода и внутренней поверхностью изделия. Повышение равномерности сушки происходит благодаря компенсации эффектов повышения фугитивности паров жидкости и снижения температуры подогретого сушильного агента в направлении его движения в полости, ограниченной наружной поверхностью газохода и внутренней поверхностью изделия, за счет постепенного уменьшения площади поперечного сечения указанной полости в направлении от уровня выходного отверстия газохода до уровня входа газохода в полость изделия. Пороговое значение 10% для разницы величин площадей поперечного сечения рассматриваемой полости выбрано для разграничения эффективно работающих конфигураций, обеспечивающих повышение равномерности сушки изделий, и конфигураций, когда компенсации эффектов повышения фугитивности паров жидкости и снижения температуры подогретого сушильного агента в направлении его движения не происходит.

Оптимальная разница между величинами площадей поперечного сечения рассматриваемой полости и подходящий вид зависимости, по которой должны меняться значения площади поперечного сечения рассматриваемой полости на отрезке от уровня выходного отверстия газохода до уровня входа газохода в полость изделия, должны определяться с учетом геометрии высушиваемого изделия и режимов сушки с использованием экспериментальных данных. Вид необходимой зависимости вместе с конфигурацией полости внутри изделия определяет требуемую геометрию наружной поверхности газохода.

Благодаря тому, что полость изделия во время сушки сообщается с наружной средой, отсутствуют баромеханические воздействия на изделие, которые могли бы приводить к разрушению непрочных изделий. Поэтому предложенный способ может применяться в том числе и для сушки непрочных изделий, например, для сушки необожженных керамических изделий после формования.

Пример 1

Предложенный способ был реализован и испытан на примере сушки необожженных керамических заготовок, отформованных из водного шликера на основе кварцевого стекла с использованием гипсовых форм. Заготовки имели форму полых конусообразных тел вращения высотой 1300 мм, наружным диаметром основания 440 мм и внутренним диаметром основания 400 мм. Для проведения сушки отформованные керамические заготовки устанавливали основанием на горизонтальные платформы с отверстиями. Через отверстия в платформах внутрь каждой экспериментальной заготовки соосно устанавливали стальной газоход. Рабочая часть газохода, помещаемого внутрь заготовки, представляла собой конструкцию из герметично соединенных друг с другом стальных конических труб с диаметром выходного отверстия 140 мм и общей высотой 800 мм. Наружная поверхность газохода вместе с внутренней поверхностью заготовки формировала полость для прохождения подаваемого воздуха. Значения площади поперечного сечения этой полости уменьшались на отрезке от уровня выходного отверстия газохода до уровня входа газохода в полость заготовки. При этом величина площади поперечного сечения указанной полости на уровне входа газохода в полость заготовки была на 13% меньше площади поперечного сечения на уровне выходного отверстия газохода.

Эффективность предложенного способа сушки оценивали по экспериментальной выборке керамических заготовок относительно результатов использования сравнительного способа сушки по прототипу, который применяли для таких же керамических заготовок, устанавливаемых на платформы для сушки. При этом использование предложенного и сравнительного способов сушки распределялось среди заготовок случайным образом. По окончанию эксперимента для двух рандомизированных выборок заготовок, соответствующих двум способам сушки, проводили сравнение значений выхода брака по трещинам керамики, выявляемого на протяжении всего производственного цикла изготовления конечных изделий.

Поскольку использование газохода для подачи сушильного агента в полость изделия при его сушке само по себе соответствует текущему уровню техники и применяется при сравнительно низких скоростях подачи сушильного агента для того, чтобы поток сушильного агента эффективно достигал всех участков внутренней поверхности высушиваемого изделия, то из двух возможных вариантов подачи сушильного агента в полость заготовки (а именно, с использованием и без использования воздуховода) для реализации сравнительного способа сушки использовались газоходы. Однако газоходы для сравнительного способа сушки были выбраны такими, чтобы заведомо не соответствовать требованиям реализации предложенного способа сушки. Внутрь керамических заготовок устанавливали стальные газоходы высотой 800 мм, равной высоте газоходов в предложенном способе, однако имеющих форму простых цилиндрических труб круглого сечения и наружным диаметром 60 мм. В таком способе полость, сформированная наружной поверхностью газохода и внутренней поверхностью изделия, в отличие от предложенного способа, не сужалась, а расширялась на отрезке от уровня выходного отверстия газохода до уровня входа газохода в изделие. Площадь сечения рассматриваемой полости на уровне входа газохода в изделие в 4,8 раза превышала площадь поперечного сечения на уровне выходного отверстия газохода.

В качестве газообразного сушильного агента, подаваемого внутрь заготовок обоих выборок, использовали подогреваемый в тепловентиляторе воздух с температурой 70°C, поддерживаемой терморегулятором с отклонениями не более 5°C. Сушку всех заготовок проводили сначала под чехлом из мешковины в течение 12 часов, затем без чехла в течение 6 часов.

В начале сравнительного эксперимента для оценки равномерности сушки при испытании двух способов выделили по три заготовки, сушку которых прерывали через два часа, когда вода из заготовок не была удалена полностью, и определили влажность отдельных участков заготовок на разной высоте от основания. Влажность образцов материала определяли гравиметрическим методом. Значения влажности заготовок перед сушкой находились в интервале 6-7%. В таблице 1 для двух способов приведены средние значения влажности образцов, взятых от участков заготовок на разной высоте от основания после прерывания процесса сушки. Исходя из размаха варьирования этих значений для каждого из сравниваемых способов видно, что предложенный способ сушки обеспечивает более равномерное удаление влаги.

Таблица 1

По окончании сравнительного эксперимента было установлено, что выход брака по трещинам керамики при использовании предложенного способа сушки керамических заготовок оказался ниже, чем для сравнительного способа сушки, на 65% (в 2,9 раза с 28,5% до 10%). Достоверность результатов сравнения двух способов сушки керамических заготовок подтверждена использованием стандартного статистического критерия χ2 (хи-квадрат) - соответствующее значение доверительной вероятности различия результатов использования двух способов сушки составило 99,6%. Полученные результаты сравнительного испытания предложенного способа сушки на примере отформованных керамических заготовок подтвердили достижение цели: повысилась равномерность сушки по сравнению с прототипом и снизился выход брака по трещинам керамики.

Пример 2

Предложенный способ был также реализован и испытан на другом примере сушки необожженных керамических заготовок, отформованных из водного шликера на основе кварцевого стекла с использованием гипсовых форм. Заготовки имели форму полых конусообразных тел вращения высотой 1100 мм, наружным диаметром основания 450 мм и внутренним диаметром основания 410 мм. Для проведения сушки заготовки устанавливали основанием на горизонтальные платформы с отверстиями. В эксперименте сравнили предложенный способ сушки, в котором в качестве сушильного агента, подаваемого в полость заготовок, использовали воздух с температурой 30°C и относительной влажностью 25%, и способ по прототипу.

Для реализации предложенного способа воздух в полость заготовок подавали через газоход, введенный и закрепленный в полости заготовки. Рабочая часть газохода, введенная в полость заготовки, представляла собой конструкцию из герметично соединенных друг с другом пластиковых конических труб с диаметром выходного отверстия 60 мм и общей высотой 800 мм. Наружная поверхность газохода вместе с внутренней поверхностью заготовки формировала полость для прохождения подаваемого воздуха. Значения площади поперечного сечения этой полости уменьшались на отрезке от уровня выходного отверстия газохода до уровня входа газохода в полость изделия. При этом величина площади поперечного сечения указанной полости на уровне входа газохода в полость изделия была на 100% меньше площади поперечного сечения на уровне выходного отверстия газохода. Для реализации способа сушки по прототипу использовали подачу воздуха без вводимого в полость заготовки газохода. Подогреваемый до 70°C воздух подавали через трубу диаметром 25 мм, выход которой находился непосредственно под основанием заготовки. В результате поток воздуха проходил в полость изделия через отверстие в платформе и выходил по периферии этого же отверстия.

Скорость потока подаваемого воздуха в сравниваемых способах была одинаковой. В каждой выборке было по три заготовки. Равномерность сушки заготовок оценивали по влажности заготовок непосредственно после прерывания процесса сушки, когда вода из заготовок удалялась не полностью, и значения влажности заготовок в среднем находились в интервале 1-3%. Сушку по предложенному способу прерывали через 20 часов, сушку по прототипу - через два часа. Влажность образцов материала определяли гравиметрическим методом. Усредненная влажность отформованных заготовок перед началом сушки составляла 6,3%. В таблице 2 приведены средние значения влажности образцов, взятых от участков заготовок на разной высоте от основания после прерывания процесса сушки. В случае применения предложенного способа размах варьирования этих значений составляет 0,2%, в случае использования способа по прототипу - 1,5%. Видно, что предложенный способ сушки обеспечивает более равномерное удаление влаги.

Пример 3

Предложенный способ был также реализован и испытан на следующем примере сушки трех необожженных керамических заготовок, отформованных из водного шликера на основе кварцевого стекла с использованием гипсовых форм. Заготовки имели форму, описанную в примере 2. Конфигурации установки и газохода для сушки были аналогичны примеру 2 с тем отличием, что в качестве сушильного агента применяли смесь воздуха с относительной влажностью 25% при температуре 30°C и сухого азота в объемном соотношении 1:1. Смесь газообразных компонентов подогревали с помощью тепловентилятора до температуры 70°C и подавали в полость заготовки через газоход. Значения влажности заготовок перед сушкой находились в интервале 6,3-6,5%. Через два часа сушку прерывали и определяли влажность образцов материала на разных высотах от основания заготовок. Полученные данные приведены в таблице 2. В целом влажность этих заготовок оказалась ниже, чем влажность заготовок по примеру 2. Размах варьирования значений влажности на разных высотах от основания 0,2% при использовании данного варианта реализации предложенного способа сушки незначителен по сравнению с результатом по прототипу (размах варьирования значений 1,5%), что подтверждает высокую равномерность сушки отдельных участков изделия.

Пример 4

Предложенный способ был также реализован и испытан на дополнительном примере сушки трех необожженных керамических заготовок, отформованных из водного шликера на основе кварцевого стекла с использованием гипсовых форм. Заготовки имели форму, описанную в примере 2. Конфигурации установки и газохода для сушки были аналогичны примеру 3 с тем отличием, что в качестве сушильного агента применяли смесь воздуха с относительной влажностью 25% при температуре 30°C и сухого аргона в объемном соотношении 1:1. Смесь газообразных компонентов подогревали с помощью тепловентилятора до температуры 70°C и подавали в полость заготовки через газоход. Значения влажности заготовок перед сушкой находились в интервале 6,1-6,3%. Через два часа сушку прерывали и определяли влажность образцов материала на разных высотах от основания заготовок. Полученные данные приведены в таблице 2. Низкий размах варьирования средних значений влажности на разных высотах от основания 0,3% по сравнению с результатом по прототипу (размах варьирования значений 1,5%) подтверждает достижение высокой равномерности сушки отдельных участков изделия.

Таблица 2

Таким образом, предложенный способ сушки полых изделий позволяет повысить равномерность сушки всех участков изделия по сравнению с прототипом. В случае сушки отформованных керамических заготовок этот результат может приводить к снижению дефектности материала и повышению выхода годных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки крупногабаритных сложнопрофильных керамических изделий | 2023 |

|

RU2826846C1 |

| СПОСОБ СУШКИ КРУПНОГАБАРИТНЫХ СЛОЖНОПРОФИЛЬНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2298744C1 |

| Способ изготовления оболочки антенного обтекателя из кварцевой керамики и установка для его осуществления | 2019 |

|

RU2714162C1 |

| СПОСОБ МАЛОЗАТРАТНОГО ПРОИЗВОДСТВА ПОЛНОТЕЛОГО КЕРАМИЧЕСКОГО КИРПИЧА | 2009 |

|

RU2430066C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМОВЕРМИКУЛИТОВЫХ ИЗДЕЛИЙ | 2023 |

|

RU2819710C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ КОРНЕЙ И КОРНЕВИЩ СОЛОДКИ ГОЛОЙ CLYCYRRHIZA GLABRA L | 2003 |

|

RU2246082C1 |

| МОБИЛЬНЫЙ МОДУЛЬ РЕАКТОРА ПИРОЛИЗА ДЛЯ КОМПЛЕКСОВ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2021 |

|

RU2768809C1 |

| Способ формования заготовок огнеупорных керамических изделий | 2021 |

|

RU2763647C1 |

| СПОСОБ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2215713C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ С ВНУТРЕННИМИ КАНАЛАМИ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА И ЛОПАТКА ТУРБОМАШИНЫ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2011 |

|

RU2559451C2 |

Изобретение относится к технологии сушки полых керамических изделий. Способ может быть использован для сушки полых изделий из влагосодержащих или гигроскопичных материалов, а также для сушки внутренних поверхностей полых непористых изделий или изделий с закрытой пористостью. Для осуществления способа в полость изделия, предназначенного для сушки, через газоход подают сушильный агент, содержащий газообразный компонент. Газоход для подачи газообразного осушителя вводят в полость изделия, при этом величина площади поперечного сечения полости, ограниченной внутренней поверхностью изделия и наружной поверхностью газохода, на уровне выходного отверстия газохода более чем на 10% превышает величину площади поперечного сечения на уровне входа газохода в полость изделия. Техническим результатом является обеспечение высокой равномерности сушки всех участков полых изделий и снижение дефектности высушиваемых изделий. 1 ил.

Способ сушки полых изделий, включающий подачу в полость изделия сушильного агента, отличающийся тем, что сушильный агент, содержащий газообразный компонент, подают через введенный в полость изделия газоход, при этом величина площади поперечного сечения полости, ограниченной внутренней поверхностью изделия и наружной поверхностью газохода, на уровне выходного отверстия газохода более чем на 10% превышает величину площади поперечного сечения на уровне входа газохода в полость изделия.

| Насадка для сушки полых керамических изделий направленными потоками теплоносителя | 1958 |

|

SU119142A1 |

| Устройство для сушки футеровки сталеразливочных ковшей | 1985 |

|

SU1260113A1 |

| ТЬХНИЧЕСКДЯ10Б и 1>& л и ОТЕК л | 0 |

|

SU255127A1 |

| Устройство для сушки валенок | 1976 |

|

SU597366A1 |

| DE 1926465 C2, 11.07.1974. | |||

Авторы

Даты

2022-06-02—Публикация

2021-11-16—Подача