Изобретение относится к технологии сушки и может быть использовано при сушке отформованных крупногабаритных сложнопрофильных керамических изделий типа обтекателей летательных аппаратов.

Известен способ сушки кирпича-сырца (RU №2244227, 2005), включающий подачу теплоносителя, то есть горячего воздуха в камеру навстречу объекту сушки, а также рециркуляцию отработавшего теплоносителя в определенную зону камеры или в камеру смешения и отвод отработавшего теплоносителя.

К недостаткам известного способа относится сложность и громоздкость технологического оборудования, используемого для сушки, большой расход энергии, а также то, что он предназначен только для сушки простых керамических тел, типа кирпича-сырца. В случае сушки крупногабаритных сложнопрофильных керамических изделий происходит интенсивное испарение влаги с поверхности изделия, в результате которого возникает градиент влаги по объему высушиваемого изделия, причем большая ее часть находится на внутренней поверхности. Дальнейшая сушка приводит к тому, что более сухой поверхностный слой начинает давать усадку, в то время как внутренние слои изделия не изменяются, следствием чего является разрушение керамического изделия. Данный отрицательный эффект тем больше, чем больше габариты высушиваемого изделия.

Наиболее близким техническим решением является способ сушки крупногабаритных сложнопрофильных керамических изделий (RU №2298744, 2007), включающий накрытие изделия чехлом, подачу теплоносителя внутрь изделия, сушку при температуре 60-80°С в течение 4-10 часов, снятие чехла и сушку без чехла в течение 2-4 часов.

К недостаткам известного технического решения следует отнести, что только что отформованное изделие перед установкой на сушку имеет четко выраженный градиент распределения влажности по толщине, при этом максимальное количество влаги расположено на наружной поверхности. При подаче теплоносителя внутрь изделия (накрытого чехлом) происходит его интенсивная сушка, которая приводит к тому, что влага, расположенная в теле заготовки, стремится к внутренней поверхности в течение всего процесса сушки. Интенсивное перемещение влаги от наружной поверхности изделия к внутренней зачастую приводит к образованию микродефектов на наружной поверхности изделия, которые не видны после окончания сушки, но которые зачастую проявляются на этапе обжига высушенных оболочек.

Задачей настоящего изобретения является снижение уровня технологического брака, возникающего при обжиге изделий, прошедших операцию сушки.

Поставленная задача достигается тем, что предложен способ сушки керамических изделий, включающий накрытие изделия чехлом, подачу теплоносителя внутрь изделия, сушку при температуре 60-80°С в течение 4-10 часов, снятие чехла и сушку без чехла в течение 2-4 часов, отличающийся тем, что перед подачей теплоносителя внутрь изделия накрытое чехлом изделие выдерживают при комнатной температуре в течение 3-7 часов.

Авторы экспериментально установили, что выдержка изделия, накрытого чехлом, при комнатной температуре в течение 3-7 часов обеспечивает равномерное распределение влаги по телу изделия, что в дальнейшем при подаче теплоносителя внутрь него обеспечивает снижение вероятности образования микродефектов на наружной поверхности изделия.

Установлено, что длительность выдержки изделия, накрытого чехлом, при комнатной температуре должна быть не менее 3 часов, т.к. снижение данного времени может привести к незавершению процесса выравнивания влаги по телу изделия. Превышение длительности выдержки более 7 часов нецелесообразно, т.к. это приводит к неоправданному увеличению длительности данной операции.

Реализация предложенного способа представлена на следующих примерах.

Из шликера литийалюмосиликатного стекла методом шликерного литья в пористые гипсовые формы отформовали 40 керамических изделий, имеющих следующие размеры: диаметр основания 400 мм, высоту 950 мм и толщину стенки 20 мм.

Из данных изделий сформировали четыре партии по 10 шт. в каждой.

Изделия первой партии после извлечения из гипсовой формы накрывали чехлом, изготовленным из мешковины, после чего внутрь подавали теплоноситель, в качестве которого использовали горячий воздух, температура которого составляла 70°С, далее проводили сушку в течение 8 часов, затем чехол снимали и проводили досушивание изделий в течение 3 часов.

Сушку второй партии производили в сушильном шкафу по предложенному техническому решению.

Изделия после извлечения из гипсовой формы накрывали чехлом, изготовленным из мешковины, после чего осуществляли их выдержку при комнатной температуре в течение 3 часов, затем внутрь подавали теплоноситель, в качестве которого использовали горячий воздух, температура которого составляла 70°С, далее проводили сушку в течение 8 часов, затем чехол снимали и проводили досушивание изделий в течение 3 часов.

Остальные две партии высушили описанным выше способом, но с различной выдержкой при комнатной температуре: 5 и 7 часов соответственно.

После сушки все оболочки подверглись обжигу.

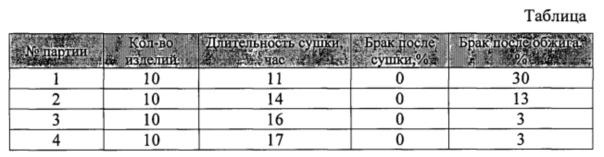

Полученные данные по качеству полученных изделий представлены в таблице.

Из данных, представленных в таблице, следует, что применение предложенного технического решения позволило существенно снизить технологический брак, возникающий при обжиге изделий, прошедших операцию сушки.

Источники информации

1. RU №2244227, 2005.

2. RU №2298744, 2007.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ КРУПНОГАБАРИТНЫХ СЛОЖНОПРОФИЛЬНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2298744C1 |

| Способ сушки крупногабаритных сложнопрофильных керамических изделий | 2023 |

|

RU2826846C1 |

| Способ изготовления футеровки шаровых мельниц для получения водного шликера кварцевого стекла | 2017 |

|

RU2650308C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЗАГОТОВОК ИЗ СТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2004 |

|

RU2266269C2 |

| СПОСОБ ТЕРМООБРАБОТКИ СТЕКЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2363683C1 |

| Способ формования крупногабаритных керамических изделий | 2021 |

|

RU2759211C1 |

| Способ изготовления футеровки шаровых мельниц для получения водного шликера кварцевого стекла | 2022 |

|

RU2798973C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2008 |

|

RU2385850C1 |

| Способ сушки полых изделий | 2021 |

|

RU2773350C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2011 |

|

RU2466965C1 |

Изобретение относится к технологии сушки и может быть использовано при сушке отформованных крупногабаритных сложнопрофильных керамических изделий типа обтекателей летательных аппаратов. Технический результат изобретения - снижение уровня технологического брака, возникающего при обжиге изделий, прошедших операцию сушки. Предложен способ сушки керамических изделий, включающий накрытие изделия чехлом, подачу теплоносителя внутрь изделия, сушку при температуре 60-80°С в течение 4-10 часов, снятие чехла и сушку без чехла в течение 2-4 часов. Перед подачей теплоносителя внутрь изделия накрытое чехлом изделие выдерживают при комнатной температуре в течение 3-7 часов. 1 табл.

Способ сушки керамических изделий, включающий накрытие изделия чехлом, подачу теплоносителя внутрь изделия, сушку при температуре 60-80°С в течение 4-10 часов, снятие чехла и сушку без чехла в течение 2-4 часов, отличающийся тем, что перед подачей теплоносителя внутрь изделия накрытое чехлом изделие выдерживают при комнатной температуре в течение 3-7 часов.

| СПОСОБ СУШКИ КРУПНОГАБАРИТНЫХ СЛОЖНОПРОФИЛЬНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2298744C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МУЛЛИТОКОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2284974C1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| СПОСОБ ПРЕВРАЩЕНИЯ ЭНЕРГИИ РАДИОАКТИВНОГО ИЗЛУЧЕНИЯ В ЭЛЕКТРИЧЕСКУЮ ЭНЕРГИЮ | 1997 |

|

RU2130657C1 |

| ГУЗМАН И.Я., ред | |||

| "Химическая технология керамики", Москва, ООО РИФ "Стройматериалы", 2003, с.112. | |||

Авторы

Даты

2017-07-17—Публикация

2016-02-05—Подача