Изобретение относится к двигателестроению, в частности к устройствам для стендовых испытаний двигателей внутреннего сгорания (ДВС) с жидким и газообразным топливом. Изобретение может быть использовано для визуальной демонстрации работы системы управления двигателем, а в частности для наблюдения за контролем топливной аппаратуры в реальном времени.

Известна автоматизированная система контроля данных о техническом состоянии ДВС (патент RU № 174174, опубл.10.05.2017), которая может быть использована для расширения возможностей существующих видов испытаний: исследовательских, доводочных и диагностических, введения дополнительных датчиков и газоанализатора, с помощью которых повышается информативность и точность определения контрольных параметров фактического состояния двигателей и их отклонение от номинальных значений, диагностирование любого типа ДВС, автоматически с большей достоверностью и на основании обработки и анализа большего объема информации оценивать возможности дальнейшей эксплуатации при одновременном снижении трудозатрат в режиме реального времени.

Недостатком устройства являются недостаточная информативность о функциональных параметрах двигателя внутреннего сгорания, связанная с установкой датчиков непосредственно в различные системы двигателя, а не в топливную систему.

Известна имитационная система контроля данных электронных систем управления транспортных средств (патент RU № 175585, опубл.11.12.2017), которая может быть использована для визуальной демонстрации работы электронных блоков управления двигателем, в частности для моделирования работы двигателя и имитации различных неисправностей и аварийных ситуаций, позволяющих анализировать механизмы возникновения и методики выявления нештатных ситуаций при работе системы контроля данных. Имитационная система контроля данных электронных систем управления транспортных средств состоит из датчика частоты вращения коленчатого вала, датчика массового расхода топлива, датчика давления газов в цилиндре двигателя, датчика положения дроссельной заслонки, датчика детонации, датчика угловых отметок коленчатого вала, датчика концентрации кислорода, датчика массового расхода воздуха и газоанализатора вредных выбросов в продуктах сгорания, установленных на испытуемом двигателе, электронного блока управления испытуемым двигателем, аналого-цифрового преобразователя, персонального компьютера с монитором. Согласно изменению, имитационная система контроля данных дополнительно снабжена моделью электронного блока управления двигателем, его интерфейсом связи с персональным компьютером и монитором, имитатором ключа зажигания, генератором-имитатором сигналов вышеназванных датчиков, коммутатором указанных сигналов и блоком задания режимов.

Недостатком устройства являются недостаточная информативность о функциональных параметрах двигателя внутреннего сгорания, связанная с установкой датчиков непосредственно в различные системы двигателя, а не в топливную систему.

Известна полезная модель датчика топлива (патент RU № 183160, опубл.21.03.2018 ), которая содержит датчик частоты вращения коленчатого вала, датчик массового расхода топлива, датчик давления газов в цилиндре двигателя, датчик положения дроссельной заслонки, датчик детонации, датчик угловых отметок коленчатого вала, датчик концентрации кислорода, датчик массового расхода воздуха и газоанализатор вредных выбросов в продуктах сгорания, установленные на испытуемом двигателе, электронный блок управления испытуемым двигателем, аналого-цифровой преобразователь, персональный компьютер с монитором, модель электронного блока управления макетом двигателя, ее интерфейсом связи с персональным компьютером и монитором, имитатор ключа зажигания, генератор - имитатором сигналов вышеназванных датчиков, коммутатор указанных сигналов, блок задания режимов, который дополнительно снабжен датчиком оценки качества топлива, датчиком температуры топлива и электронным блоком оценки результатов измерений данных датчиков.

Недостатком устройства являются недостаточная информативность о функциональных параметрах двигателя внутреннего сгорания, связанная с установкой датчиков непосредственно в различные системы двигателя, а не в топливную систему.

Известна имитационная система контроля качества топлива транспортных средств (патент RU № 183160, опубл.21.03.2018), которая содержит датчик частоты вращения коленчатого вала, датчик массового расхода топлива, датчик давления газов в цилиндре двигателя, датчик положения дроссельной заслонки, датчик детонации, датчик угловых отметок коленчатого вала, датчик концентрации кислорода, датчик массового расхода воздуха и газоанализатор вредных выбросов в продуктах сгорания, установленные на испытуемом двигателе, электронный блок управления испытуемым двигателем, аналого-цифровой преобразователь, персональный компьютер с монитором, модель электронного блока управления макетом двигателя, ее интерфейсом связи с персональным компьютером и монитором, имитатор ключа зажигания, генератор - имитатором сигналов вышеназванных датчиков, коммутатор указанных сигналов, блок задания режимов, который дополнительно снабжен датчиком оценки качества топлива, датчиком температуры топлива и электронным блоком оценки результатов измерений данных датчиков.

Недостатком устройства являются недостаточная информативность о функциональных параметрах двигателя внутреннего сгорания, связанная с установкой датчиков непосредственно в различные системы двигателя, а не в топливную систему.

Известна адаптивно-управляемая система приготовления и подачи топлива с присадками, диагностики и управления впрыском в силовой установке транспортного средства (патент RU № 2798641, опубл.23.06.2023), принятая за прототип, которая содержит емкость для дизельного топлива, емкость с присадкой, топливоподкачивающий насос, фильтр воды, диспергирующее устройство, два электромагнитных клапана, автоматическое регулирующее устройство, установленное на топливном насосе высокого давления. В топливных трубках установлены датчик определения процентного содержания присадки в топливе, датчик контроля качества топлива и датчик температуры топлива, выходы которых соединены со входами электронного блока оценки. Выход топливоподкачивающего насоса соединен со входом в фильтр грубой очистки, выход которого соединен со входом электромагнитного клапана. Выходы топливного насоса высокого давления соединены со входами форсунок. На дне внутри емкости с дизельным топливом и емкости с присадкой выполнены отверстия, в которые установлены датчики уровня топлива, выходы которых соединены со входом электронного блока оценки.

Недостатком является большое количество раздельных составных элементов. Это обусловлено тем, что датчики подключены в различные системы двигателя, а также невозможностью объединения блоков обработки и контроллеров в один электронный блок управления.

Техническим результатом является система, способная упростить диагностику состояния топливной системы и состояния топлива, проводить исследовательские испытания по влиянию качества топлива на техническое состояние и эксплуатационные показатели двигателя.

Технический результат достигается тем, что емкость с дизельным топливом и с присадкой, топливо-подкачивающий насос, водный фильтр, диспергирующее устройство ротационного типа, топливный электропневматический клапан, электропневматический клапан, автоматическое регулирующее устройство, установленное на топливном насосе высокого давления, причем диспергирующее устройство ротационного типа связано с топливным электропневматическим клапаном и электропневматическим клапаном, топливный насос высокого давления, датчик определения процентного содержания присадки в топливе, фильтры тонкой и грубой очистки, форсунки, датчики уровня топлива, электронный блок оценки, датчик контроля качества топлива и датчик температуры топлива, отличающееся тем, что на топливном насосе высокого давления закреплен топливный тракт, вход которого соединен с выходом топливного насоса высокого давления, на форсунках из камеры распылителя выполнен канал для вывода топлива к датчику дифференциального давления топлива, на выходе топливного тракта установлен штуцер, с возможностью подключения шлангов, при этом выходы форсунок и выход топливного тракта соединены топливными шлангами с соответствующими входами датчиков дифференциального давления топлива, выходы которых соединены с соответствующим входом блока обработки измерений, выход которого соединен через кабели с соответствующим входом в электронный блок оценки.

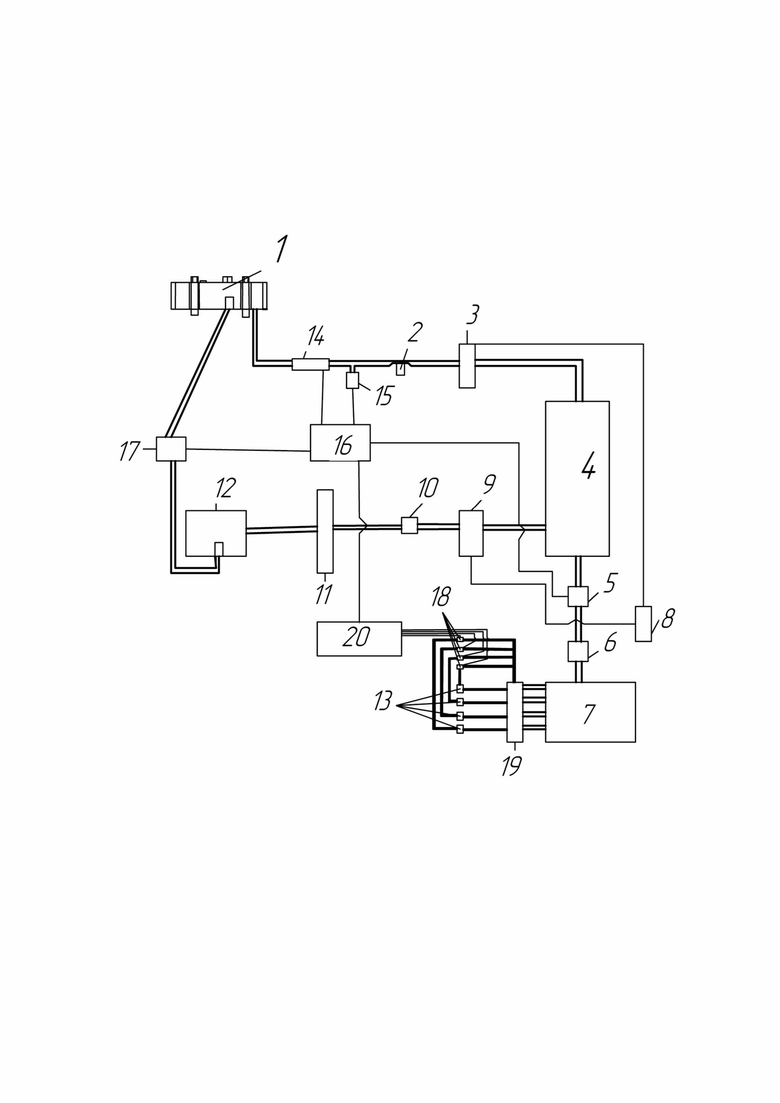

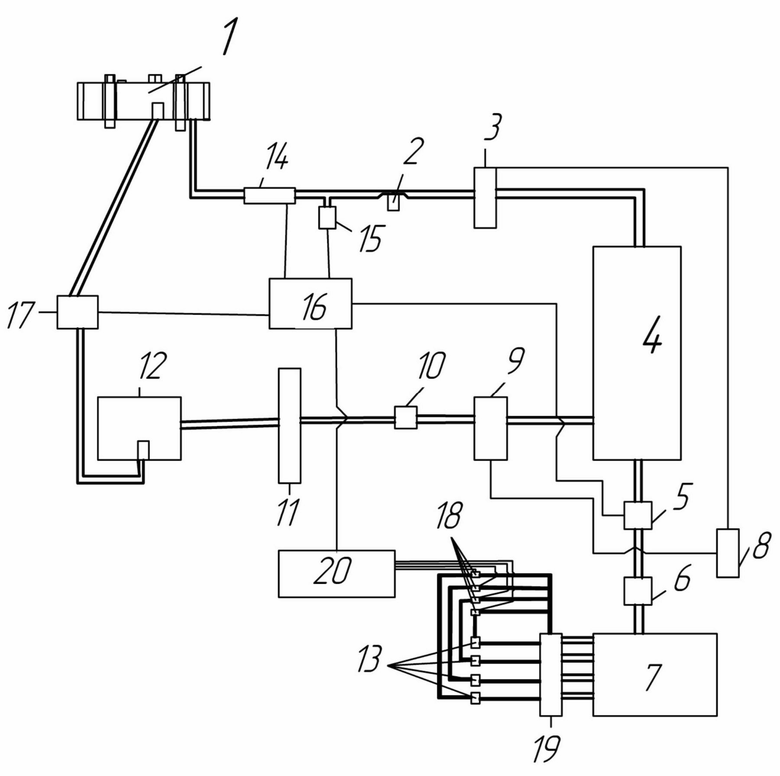

Автоматизированная система контроля технического состояния топливной аппаратуры транспортного средства поясняется следующей фигурой:

Фиг. - общая схема устройства, где;

1 - емкость с дизельным топливом;

2 - водный фильтр;

3 - топливный электропневматический клапан;

4 - диспергирующее устройство ротационного типа;

5 - датчик определения процентного содержания присадки в топливе;

6 - фильтр тонкой очистки;

7 - топливный насос высокого давления;

8 - автоматическое регулировочное устройство;

9 - электропневматический клапан;

10 - фильтр грубой очистки;

11 - топливо-подкачивающий насос;

12 - емкость с присадкой;

13 - форсунки;

14 - датчик контроля качества топлива;

15 - датчик температуры топлива;

16 - электронный блок оценки;

17 - датчик уровня топлива;

18 - датчик дифференциального давления топлива;

19 - топливный тракт;

20 - блок обработки измерений.

Автоматизированная система контроля технического состояния топливной аппаратуры транспортного средства содержит емкость дизельного топлива 1 на дне которой выполнено отверстие, в которое, установлен датчик уровня топлива 17 ёмкостного типа, выход, которого, через кабель соединен со входом электронного блока оценки 16. В топливную трубку установлены датчик контроля качества топлива 14, так, чтобы топливо проходило по каналу внутри датчика и датчик температуры топлива 15 через тройник. Выходы датчик контроля качества топлива 14 и датчика температуры топлива 15, соединены через кабель с соответствующим входом электронного блока оценки 16. Диспергирующее устройство ротационного типа 4, установлено на двигатель, и соединено топливной трубкой с емкостью дизельного топлива 1. В топливной трубке установлен датчик контроля качества топлива 14, выход которого соединен с входом тройника, на первом выходе которого установлен датчик температуры топлива 15, а второй выход соединен с входом водного фильтра 2, а его выход соединен со входом топливного электропневматического клапана 3, один из выходов которого соединен со входом диспергирующего устройства ротационного типа 4, а второй выход соединен со входом в автоматическое регулировочное устройство 8. Емкость с присадкой 12 на дне которого выполнено отверстие, в которое, установлен датчик уровня топлива 17 ёмкостного типа, один выход которого, через кабель соединен со входом электронного блока оценки 16, а другой выход соединен через топливную трубку со входом в топливоподкачивающим насосом 11, выход которого соединен со входом в фильтр грубой очистки 10 выход которого соединен со входом электропневматического клапана 9, который установлен внутри топливной трубки, один выходов которого соединен со входом диспергирующего устройства ротационного типа 4, а второй выход соединен со входом в автоматическое регулировочное устройство 8. Топливный насос высокого давления 7 установлен справа от двигателя, выход которого соединен топливной трубкой со входом в диспергирующее устройство ротационного типа 4, выход которого соединен топливной трубкой внутри которой установлен датчик определения процентного содержания присадки в топливе 5, выход которого соединен со входом фильтра тонкой очистки 6, выход через топливный насос высокого давления 7 соединен с соответствующими входами форсунок 13, выходы которой соединены с помощью топливной трубки со входом диспергирующим устройством ротационного типа 4. На топливном насосе высокого давления 7 установлено автоматическое регулирующее устройство 8 выход которого соединен со входом топливного насоса высокого давления 7. Выход датчика определения процентного содержания присадки в топливе 5 соединен с входом электронного блока оценки 16. На топливном насосе высокого давления закреплен топливный тракт 19 вход которого соединен с выходом топливного насоса высокого давления 7. Выходы топливного тракта соединены топливными трубками с соответствующими входами в форсунки 13. На форсунках из камеры распылителя выходит канал для вывода топлива к датчику дифференциального давления, на выходе топливного тракта установлен штуцер, с возможностью подключения шлангов. Выходы форсунок и выход топливного тракта соединены топливными шлангами с соответствующими входами датчиков дифференциального давления топлива 18, выходы которых соединены с соответствующим входом блока обработки измерений 20 через кабели. Выход блока обработки измерений 20 соединен через кабели с соответствующим входом в электронный блок оценки 16.

Устройство работает следующим образом. Топливо из емкости с дизельным топливом 1 и присадка из емкости с присадкой 12, подаются через водный фильтр 2 и фильтр грубой очистки 10 при помощи топливоподкачивающего насоса 11 в диспергирующее устройство 4, которое обеспечивает получение высокодисперсной присадко-топливной эмульсии (ПТЭ). За тем ПТЭ под давлением подаётся через фильтр 6 тонкой очистки, топливный насос высокого давления 7 к форсункам 13. Запуск и остановка двигателя осуществляется на чистом дизельном топливе при закрытом положении топливного электропневматического клапана 3 и электропневматического клапана 9. Дозировка присадочной фазы ПТЭ осуществляется при помощи автоматического регулировочного устройства 8. Эффективность использования ПТЭ тем выше, чем больше нагрузка и число оборотов дизеля. Объясняется это тем, что при высоких температурах в цилиндрах дизеля процессы испарения и цепочно-тепловые реакции самовоспламенения ПТЭ протекают быстрее, чем у чистого дизельного топлива. Процесс нарастания давления сгорания происходит наиболее плавно, а следовательно, из меньшей жесткостью работы шатунно-поршневой группы. При снижении индикаторной мощности частоты вращения коленчатого вала дизеля происходит постепенное увеличение запаздывания самовоспламенения ПТЭ, что и способствует понижению эффективности работы дизеля на ПТЭ.

Результатом работы, является улучшение экономических, экологических параметров двигателя, уменьшение напряженности достигается при работе на 70 % нагрузки, теплоиспользование на частичных нагрузках - ухудшается. Для этого случая устройство настраивается на работу следующим образом: отправляется сигнал от датчика контроля качества топлива 14 и датчика температуры топлива 15 о качестве топлива в емкости 1 на электронный блок оценки 16, от автоматического регулировочного устройства 8 поступает сигнал на топливный электропневматический клапан 3 и электропневматический клапан 9 на приоткрытие для достижения ДВС 70 % мощности. Количественное содержание присадки в топливе является переменным и зависит от нагрузки. Чем больше нагрузка, тем больше присадки в топливе. Для определения процентного содержания присадки в ПТЭ на топливном насосе высокого давления 7 установлен датчик определения процентного содержания присадки 5, который отправляет сигнал данных на автоматическое регулировочное устройство 8 для полного или частичного открытия топливного электропневматического клапана 3 и электропневматического клапана 9. При достижении нагрузки меньше 70 % закрывается топливный электропневматический клапан 3 и электропневматический клапан 9. Двигатель вырабатывает объём ПТЭ в трубопроводе и переходит на основное топливо. За счет настройки автоматической системы управления можно подобрать любой режим работы дизеля на ПТЭ. Этот режим должен обеспечить преимущества ПТЭ как основного типа топлива.

Для достижения наибольшей экономичности и снижения тепловой напряженности, дизель может работать на эмульсии с содержанием присадки до 30%. Количество отработавших газов снижается примерно на 5 % при каждом 5 % увеличение присадки в топливе. С увеличением концентрации присадки экономия топлива увеличивается, достигая максимума, а в дальнейшем снижается. Для достижения максимума экономии необходимо обеспечить возможность регулирования содержания присадки в зависимости от мощности. Для этого предусмотрено автоматическое регулировочное устройство 8, которое в зависимости от положения рейки топливного насоса высокого давления изменяет давление воздуха, поступающее из пневматической системы тормозов автомобиля. По трубопроводам данное давление управляет топливным электропневматическим клапаном 3 и электропневматическим клапаном 9.

С помощью датчиков дифференциального давления топлива 18 производится диагностика форсунок 13 и синхронизация их работы. Датчики дифференциального давления топлива 18 замеряют разность давлений между топливным трактом 19 и форсункой 13 и передают данную информацию в блок обработки измерений 20. На основании данных, полученных с датчиков дифференциального давления топлива 18, можно судить о техническом состоянии форсунок 13. Также исходя из информации, полученной с датчиков дифференциального давления топлива 18, можно выполнять синхронизацию работы форсунок 13. Если разности давления между топливным трактом 19 и форсунками 13 будет отличаться, то топливо распределяется неравномерно. Решить эту проблему можно изменяя длительность работы форсунки 13. Для этого также необходима информация о давлении в топливном тракте 19 и каждой форсунке 13. Если разность давления между топливным трактом 19 и одной из форсунок 13 будет отличаться в меньшую сторону, то эта форсунка 13 подает большее количество топлива, чем остальные, чтобы уравнять количество подаваемого топлива, необходимо уменьшить длительность работы форсунки 13. Если разность отличается в большую сторону, то необходимо увеличить длительность работы форсунки 13. В итоге получим: если разность давления между топливным трактом 19 и одной из форсунок 13 отличается в меньшую сторону - длительность работы форсунки 13 нужно уменьшить, соответственно при отличии в большую сторону - длительность работы увеличить.

Заявляемое техническое решение обеспечивает повышение информативности и точности данных о техническом состоянии топливной аппаратуры транспортных средств в реальном времени с возможностью анализа механизма их возникновения и коррекции методики моделирования работы двигателя с имитацией различных неисправностей и аварийных ситуаций, а также визуальной демонстрации работы электронных блоков управления двигателем, что позволяет осуществлять диагностические, исследовательские, доводочные и лабораторные испытания. Это достигается за счет установки в конструкции таких элементов, как: датчики дифференциального давления топлива, топливный тракт и блок обработки измерений.

| название | год | авторы | номер документа |

|---|---|---|---|

| АДАПТИВНО-УПРАВЛЯЕМАЯ СИСТЕМА ПРИГОТОВЛЕНИЯ И ПОДАЧИ ТОПЛИВА ТРАНСПОРТНОГО СРЕДСТВА | 2022 |

|

RU2798641C1 |

| МНОГОТОПЛИВНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2035612C1 |

| КОРРЕКТОР ПОДАЧИ ДИЗЕЛЬНОГО ТОПЛИВА ГАЗОДИЗЕЛЯ | 2007 |

|

RU2362026C1 |

| СПОСОБ (ВАРИАНТЫ) И СИСТЕМА ДЛЯ ОХЛАЖДЕНИЯ НАСОСА ПРЯМОГО ВПРЫСКА ТОПЛИВА | 2016 |

|

RU2716787C2 |

| ДВУХТОПЛИВНАЯ СИСТЕМА ПИТАНИЯ ТРАКТОРНОГО ДИЗЕЛЯ | 2012 |

|

RU2484290C1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА В КАМЕРУ СГОРАНИЯ ГАЗОДИЗЕЛЯ | 2014 |

|

RU2578770C1 |

| СПОСОБ ОЦЕНКИ МОЮЩЕЙ СПОСОБНОСТИ БЕНЗИНОВЫХ И ДИЗЕЛЬНЫХ ТОПЛИВ И ИХ ВЛИЯНИЯ НА ТЕХНИКО-ЭКОНОМИЧЕСКИЕ И ЭКОЛОГИЧЕСКИЕ ХАРАКТЕРИСТИКИ ДВИГАТЕЛЯ | 2013 |

|

RU2542734C1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА ИЗ БАКА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2546129C2 |

| Установка для оценки эксплуатационных характеристик дизельных топлив в условиях низких температур | 2020 |

|

RU2744147C1 |

| ТУПИКОВАЯ ТОПЛИВНАЯ СИСТЕМА ДИЗЕЛЬНОГО ДВИГАТЕЛЯ С УЧАСТКОМ ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ТОПЛИВА | 2007 |

|

RU2346245C2 |

Изобретение относится к двигателестроению, в частности к устройствам для стендовых испытаний двигателей внутреннего сгорания. Автоматизированная система контроля технического состояния топливной аппаратуры транспортного средства содержит емкости с дизельным топливом (1) и с присадкой (12), топливоподкачивающий насос (11), водный фильтр (2), диспергирующее устройство (4) ротационного типа, топливный электропневматический клапан (3), электропневматический клапан (9), автоматическое регулирующее устройство (8), топливный насос (7) высокого давления, датчик (5) определения процентного содержания присадки в топливе, фильтры (6, 10) тонкой и грубой очистки, форсунки (13), датчики (17) уровня топлива, электронный блок (16) оценки, датчик (14) контроля качества топлива и датчик (15) температуры топлива. На ТНВД (7) закреплен топливный тракт (19), вход которого соединен с выходом ТНВД (7). На форсунках (13) из камеры распылителя выполнен канал для вывода топлива к датчику (18) дифференциального давления топлива. На выходе топливного тракта (19) установлен штуцер с возможностью подключения шлангов. Выходы форсунок (13) и выход топливного тракта (19) соединены топливными шлангами со входами датчиков (18) дифференциального давления топлива, выходы которых соединены с соответствующим входом блока (20) обработки измерений, выход которого соединен через кабели с соответствующим входом в электронный блок (16) оценки. Технический результат заключается в повышении точности данных о техническом состоянии топливной аппаратуры транспортных средств. 1 ил.

Автоматизированная система контроля технического состояния топливной аппаратуры транспортного средства, содержащая емкости с дизельным топливом и с присадкой, топливоподкачивающий насос, водный фильтр, диспергирующее устройство ротационного типа, топливный электропневматический клапан, электропневматический клапан, автоматическое регулирующее устройство, установленное на топливном насосе высокого давления, причем диспергирующее устройство ротационного типа связано с топливным электропневматическим клапаном и электропневматическим клапаном, топливный насос высокого давления, датчик определения процентного содержания присадки в топливе, фильтры тонкой и грубой очистки, форсунки, датчики уровня топлива, электронный блок оценки, датчик контроля качества топлива и датчик температуры топлива, отличающаяся тем, что на топливном насосе высокого давления закреплен топливный тракт, вход которого соединен с выходом топливного насоса высокого давления, на форсунках из камеры распылителя выполнен канал для вывода топлива к датчику дифференциального давления топлива, на выходе топливного тракта установлен штуцер, с возможностью подключения шлангов, при этом выходы форсунок и выход топливного тракта соединены топливными шлангами с соответствующими входами датчиков дифференциального давления топлива, выходы которых соединены с соответствующим входом блока обработки измерений, выход которого соединен через кабели с соответствующим входом в электронный блок оценки.

| АДАПТИВНО-УПРАВЛЯЕМАЯ СИСТЕМА ПРИГОТОВЛЕНИЯ И ПОДАЧИ ТОПЛИВА ТРАНСПОРТНОГО СРЕДСТВА | 2022 |

|

RU2798641C1 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС МОНИТОРИНГА КАЧЕСТВА ТОПЛИВА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ТРАНСПОРТНЫХ СРЕДСТВ | 2022 |

|

RU2782630C1 |

| Реверсивный барабанный переключатель | 1961 |

|

SU140848A1 |

| WO 9813595 A1, 02.04.1998. | |||

Авторы

Даты

2024-09-18—Публикация

2024-02-05—Подача