Изобретение относится к технологическим устройствам для нагрева и смешения кусков битума с растворителем и антикоррозионными присадками, может быть использовано в промышленности и сельскохозяйственной отрасли при получении антикоррозионного битумного праймера для зашиты машин и оборудования от коррозии.

Известен смеситель для консервационной смазки (см. патент RU 2 601 001, МПК B01F 7/18, 2016), содержащий вертикальный цилиндрический корпус, трубчатые электронагреватели под дном корпуса и перемешивающее устройство в виде вала с лопастями. Недостаток известного смесителя обусловлен необходимостью предварительного нагрева термопластичных компонентов консервационной смазки до жидкого состояния перед включением в работу перемешивающего устройства. Поэтому смеситель не применим для смешения с растворителем тугоплавкого компонента, например, битума, так как включение в работу мешалки влечет за собой деформацию ее лопастей, погруженных в вязкий битум.

Известно устройство для разогрева и слива вязких жидкостей из емкости (см. патент RU 2 114 041, МПК B65G 69/20, B65D 88/74, 1998), содержащее всасывающий трубопровод, насос, теплообменник, напорный трубопровод и обогреваемую перегородку, отделяющую внутри емкости объем жидкости с зоной подачи и отбора. Недостаток известного устройства заключается в малоэффективном динамическом воздействии нагретой жидкости, истекающей из напорного трубопровода, на холодную вязкую жидкость, находящуюся на границе зоны подачи и отбора, из-за отсутствия струйных насадок. Кроме этого, устройство имеет низкую эксплуатационную надежность, так как по завершении процесса слива нагретой жидкости из емкости, остаток жидкости во всасывающем трубопроводе, насосе и напорном трубопроводе охладится и потеряет текучесть из-за роста вязкости. Этот недостаток усложняет обслуживание известного устройства и затрудняет его ввод в работу при повторном использовании

Известен струйный смеситель для резервуаров (см. патент RU 2 594 023, МПК B01F 5/00, 2016), содержащий насос, напорный трубопровод, корпус с двумя боковыми соплами и центральным эжекторным соплом. Корпус смесителя установлен в резервуаре с расслаивающейся жидкостью и закреплен в держателе, выполненном с возможностью регулирования угла наклона относительно днища резервуара от 0,5° до 40°. Недостаток известного струйного смесителя связан с расположением сопел в вертикальной плоскости резервуара. Из-за этого в резервуаре формируется преимущественно вертикальная циркуляция потока жидкости между соплами смесителя и противоположной им стенкой резервуара, и отсутствует вращательное движение жидкости. Причем в придонной части резервуара, по обе стороны от корпуса смесителя, образуются застойные зоны из-за падения скорости возвратного потока, отраженного от противоположной стенки резервуара

Наиболее близким к заявляемому является струйное перемешивающее устройство для жидких загрязненных диэлектрических сред (см. патент RU 2 806 305, МПК B01F 25/30, B01F 25/46, В08 В 9/08, B01D 35/06, 2023), содержащее вертикальный резервуар, насосный агрегат с электронасосом вне резервуара, всасывающую линию у дна резервуара, напорную линию с фильтром вне резервуара и расположенное у дна резервуара перемешивающее устройство, включающее в себя сужающий элемент сопла, конфузор и камеру смешения. Для повышения эффективности перемешивания жидкости с твердыми частицами загрязнений в известном устройстве рекомендуется использовать программно-расчетные комплексы определения требуемой производительности, скорости истечения жидкости и давления перемешивающего устройства.

Однако исполнение известного устройства имеет ряд недостатков: при пуске в работу во всасывающую линию со дна резервуара насосом засасывается осевшая масса загрязнений, которые способны частично или полностью перекрыть всасывающую линию, или засорить фильтр, существенно ограничив производительность перемешивающего устройства; в известном устройстве не предусмотрено удаление жидкости из напорной магистрали для проведения обслуживания насоса и очистки засоренного фильтра; ввод напорной линии в вертикальный резервуар, выполненный ниже минимального уровня жидкости, затрудняет обслуживание и ремонт струйного аппарата в случае его отказа во время работы; в пространстве резервуара, находящемся вокруг конфузора и камеры смешения, отсутствует активное движение жидкости, что приводит к появлению «застойной зоны» и накоплению загрязнений рядом с ними; рекомендуемые программно-расчетные методы определения давления и производительности струйного аппарата являются весьма приблизительными, не учитывающими мощность электронасоса, и недостаточными для определения диаметра выходного сечения камеры смешения.

Задача заявляемого изобретения - устранить указанные недостатки и тем самым улучшить условия технологического обслуживания оборудования, обеспечить высокий уровень его технической готовности, интенсифицировать перемешивание жидкости и повысить эффективность рабочего процесса.

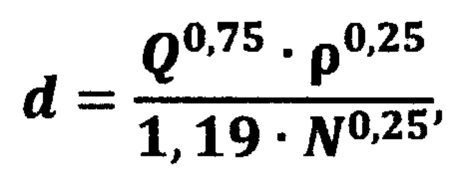

Решение поставленной задачи достигается тем, что в гидромониторном смесителе для антикоррозионного битумного праймера, содержащем вертикальный резервуар, насосный агрегат снаружи резервуара, всасывающую линию у дна резервуара, напорную линию с перемешивающим устройством на дне резервуара и фильтр, согласно изобретению вертикальный резервуар выполнен обогреваемым через дно, насосный агрегат представлен шестеренным насосом и приводом от электродвигателя, внутри резервуара на всасывающей линии установлен фильтр, включающий горизонтальный и вертикальный фильтрующие элементы, а вне резервуара на всасывающей линии установлены запорный и атмосферный краны, перемешивающее устройство размещено возле цилиндрической стенки резервуара и выполнено в виде гидромониторной насадки с центральным соплом, направленным в центр резервуара, и боковым соплом, направленным тангенциально к цилиндрической стенке резервуара, причем гидромониторная насадка посредством ствола и соединительной муфты сообщена с напорной линией выше уровня загрузки резервуара, а номинальный диаметр выпускного отверстия для центрального и бокового сопел определяют по предлагаемой формуле:

где d - номинальный диаметр выпускного отверстия, м;

Q - номинальная производительность шестеренного насоса, м3/c;

ρ - плотность антикоррозионного битумного праймера, кг/м3;

N - номинальная мощность электродвигателя привода шестеренного насоса, Вт.

Обогревом резервуара через дно осуществляется локальное плавление кусков битума, находящихся на дне, при максимальной температуре растворителя ниже температуры кипения воды и значительно ниже температуры его перегонки. Этим исключается интенсивное вскипание связанной и свободной воды, содержащейся в смешиваемых компонентах, достигается сокращение времени нагрева компонентов битумного праймера до рабочей температуры их смешения при снижении затрат энергии на нагрев, а также обеспечивается безопасность производственного процесса благодаря менее интенсивному испарению растворителя.

Применение шестеренного насоса позволяет прокачивать битумный праймер повышенной вязкости, подавать его в гидромониторную насадку при большем давлении. Так как потери давления в напорной линии напрямую зависят от производительности насоса, то применение насоса с меньшей производительностью, но с более высоким давлением, способствует снижению потерь давления праймера при его подаче в сопла гидромониторной насадки. В итоге, сокращаются потери энергии электродвигателя на подачу праймера шестеренным насосом, и повышается эффективность смешения компонентов.

Размещение на всасывающей линии вне резервуара запорного и атмосферного кранов позволяет удалять остатки антикоррозионного битумного праймера из всасывающей и напорной линий посредством шестеренного насоса. Соединение ствола гидромониторной насадки с напорной линией над уровнем загрузки резервуара позволяет извлекать гидромониторную насадку из полностью загруженного резервуара для прочистки отверстий в соплах в случае их засорения при работе. Этими техническими решениями улучшены условия технологического обслуживания гидромониторного смесителя и обеспечен высокий уровень его технической готовности в процессе эксплуатации.

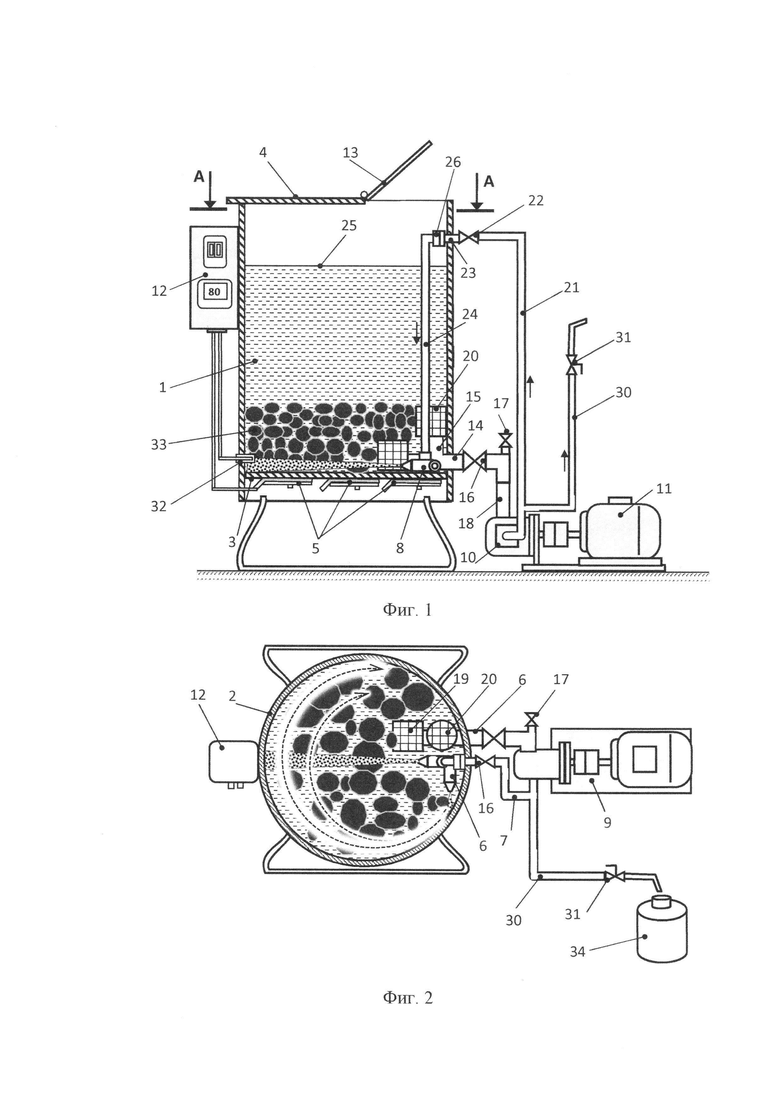

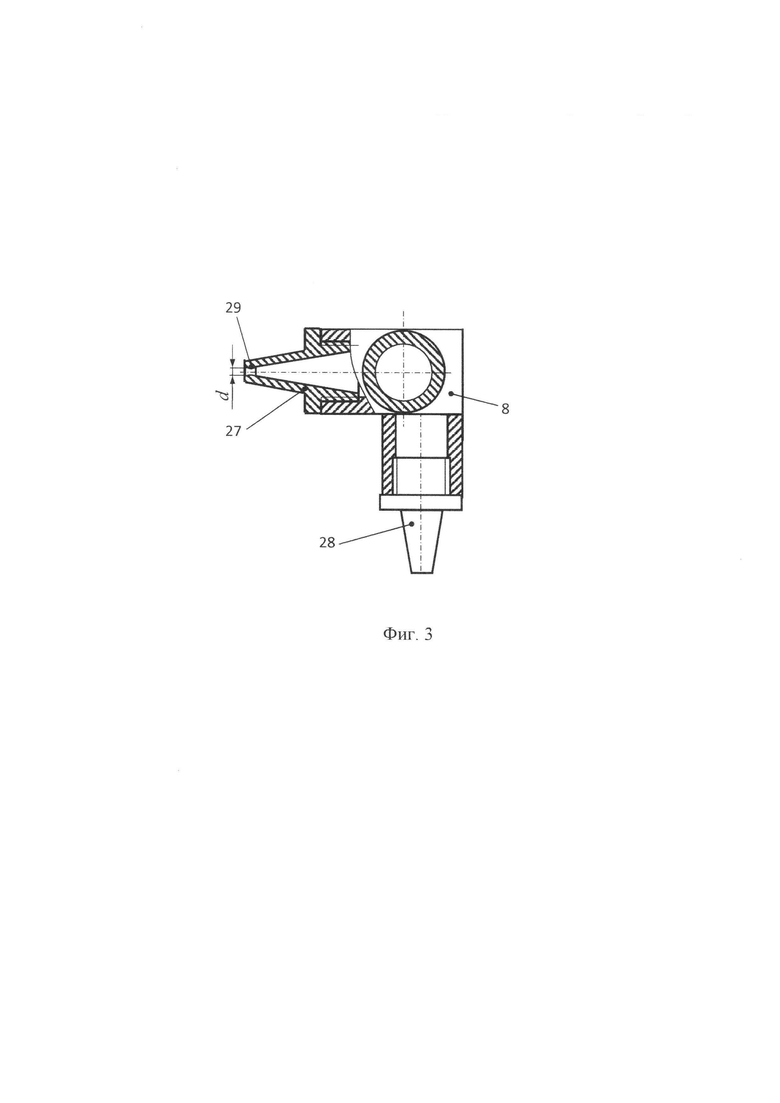

Сущность изобретения поясняется фигурами 1, 2 и 3, на которых изображены: фиг. 1 - схема гидромониторного смесителя для антикоррозионного битумного праймера, вид сбоку, разрез; фиг. 2 - схема гидромониторного смесителя, вид сверху, разрез А-А на фиг. 1; фиг. 3 -устройство гидромониторной насадки с соплами, частичный разрез.

Позициями на фигурах обозначено:

1 - вертикальный резервуар;

2 - цилиндрическая стенка;

3 - дно;

4 - крышка;

5 - ТЭН-конфорка;

6 - всасывающая линия;

7 - напорная линия;

8 - гидромониторная насадка;

9 - насосный агрегат;

10 - шестеренный насос;

11 - электродвигатель;

12 - пульт управления;

13 - затвор;

14 - всасывающий патрубок;

15 - вертикальный отвод;

16 - запорный кран;

17 - атмосферный кран;

18 - всасывающий рукав;

19 - горизонтальный фильтрующий элемент;

20 - вертикальный фильтрующий элемент;

21 - напорный рукав;

22 - впускной кран;

23 - впускной патрубок;

24 - ствол;

25 - уровень загрузки резервуара;

26 - соединительная муфта;

27 - центральное сопло;

28 - боковое сопло;

29 - выпускное отверстие

30 - рукав;

31 - раздаточный кран;

32 - датчик терморегулятора;

33 - куски битума;

34 - фляга.

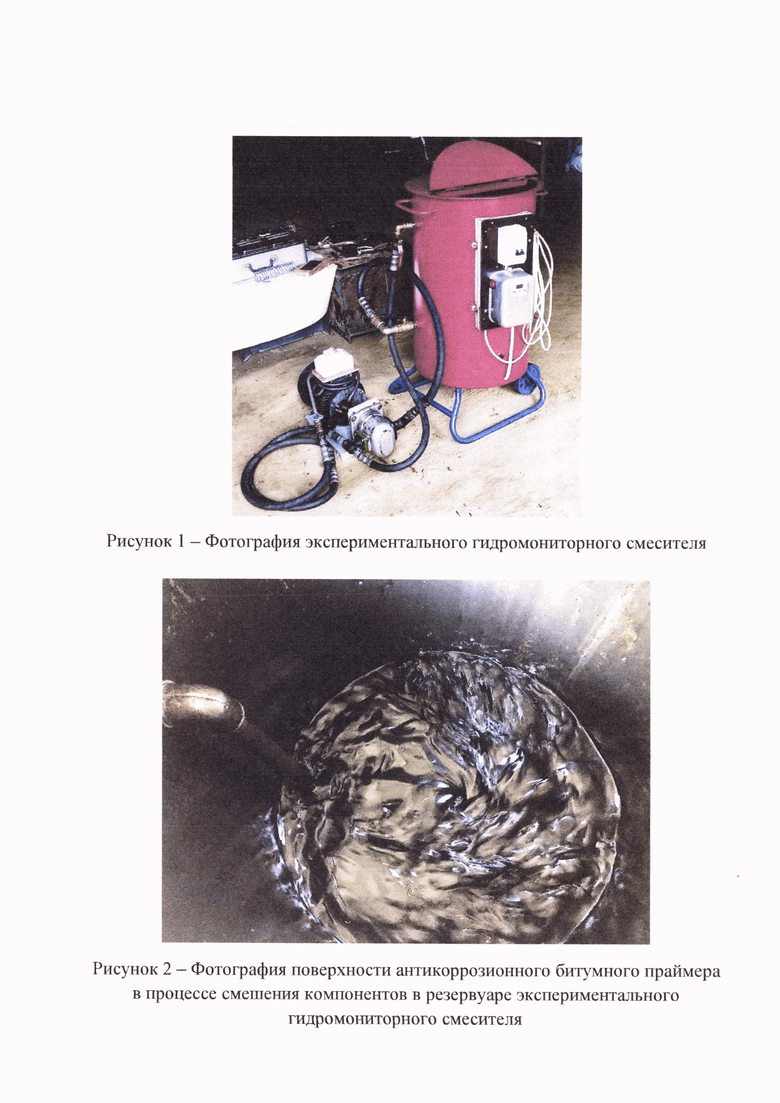

Информация об экспериментальном гидромониторном смесителе представлена на рисунках 1 и 2.

Гидромониторный смеситель для антикоррозионного битумного праймера содержит вертикальный резервуар 1 с цилиндрической стенкой 2 и дном 3, крышку 4, ТЭН-конфорки 5 под дном 3, всасывающую линию 6, напорную линию 7 с гидромониторной насадкой 8, насосный агрегат 9, состоящий из шестеренного насоса 10 с приводом от электродвигателя 11, и пульт управления 12. Сверху на крышке 4 выполнен загрузочный люк с затвором 13.

Всасывающая линия 6 смесителя расположена у дна 3 резервуара 1 и включает всасывающий патрубок 14, выполненный с вертикальным отводом 15 внутри резервуара 1, запорный кран 16 и атмосферный кран 17 вне резервуара 1, всасывающий рукав 18, сообщенный со всасывающей полостью шестеренного насоса 10. На входе во всасывающий патрубок 14 закреплен горизонтальный фильтрующий элемент 19, на вертикальном отводе 15 закреплен вертикальный фильтрующий элемент 20.

Напорная линия 7 смесителя включает напорный рукав 21, сообщенный со всасывающей полостью шестеренного насоса 10, впускной кран 22 на впускном патрубке 23 и ствол 24 с гидромониторной насадкой 8 на дне 3 резервуара 1. Впускной патрубок 23 установлен в цилиндрической стенке 2 выше уровня 25 загрузки резервуара 1 компонентами антикоррозионного битумного праймера и посредством соединительной муфты 26 соединен со стволом 24. Гидромониторная насадка 8 включает центральное сопло 27 и боковое сопло 28, установленные на дне 3 перпендикулярно друг к другу. При этом ось центрального сопла 27 направлена вдоль дна 3 в центр резервуара 1, а ось бокового сопла 28 направлена вдоль дна 3 тангенциально к цилиндрической стенке 2 резервуара 1. Сопла 27 и 28 выполнены идентичными по форме и размерам, их полости имеют коническую конфигурацию с выпускными отверстиями 29 одинакового диаметра. Полости сопел 27 и 28 через полость гидромониторной насадки 8 сообщены с полостью ствола 24. К напорной линии 7 посредством рукава 30 подключен раздаточный кран 31. Внизу резервуара 1 размещен датчик 32 от терморегулятора (на фигурах не обозначен), находящегося в пульте управления 12. В резервуаре 1 осуществляется нагрев, плавление и разжижение кусков битума 33, его смешение с растворителем и другими компонентами антикоррозионного битумного праймера. Отбор готового праймера производится во флягу 34.

Номинальный диаметр выпускных отверстий 29 для центрального сопла 27 и бокового сопла 28 гидромониторной насадки 8 выбирается из условия, чтобы номинальная мощность электродвигателя 11 в полной мере была преобразована в номинальное давление и номинальную производительность шестеренного насоса 10, перекачивающего жидкие компоненты битумного праймера.

Процесс подачи жидкости от шестеренного насоса 10 к гидромониторной насадке 8 и соплам 27 и 28 сопряжен с потерями номинальной мощности электродвигателя 11 в насосе 10, а также с потерями номинального давления насоса на преодоление гидравлических сопротивлений в напорном рукаве 21, впускном патрубке 23, стволе 24 и в гидромониторной насадке 8:

где N-номинальная мощность электродвигателя 11, Вт;

Q - номинальная производительность насоса 10, м3/с;

P- номинальное давление шестеренного насоса 10, Па;

ρ- давление жидкости в гидромониторной насадке 8, Па;

η- полный КПД шестеренного насоса 10;

k - коэффициент потерь давления при движении жидкости от насоса 10 к гидромониторной насадке 8.

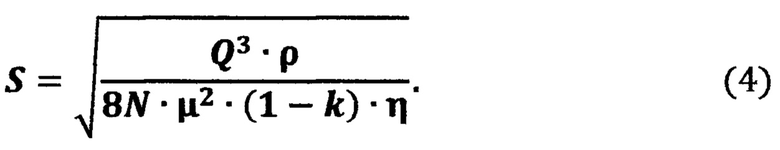

Из формулы (1) определено давление жидкости перед соплами 27 и 28 гидромониторной насадки 8:

Номинальная производительность Q насоса 10 равна общему расходу жидкости через сопла 27 и 28 гидромониторной насадки 8. При истечении жидкости из сопел гидромониторной насадки 8 с одинаковыми выпускными отверстиями 29, расход q жидкости сквозь одно сопло равен половине номинальной производительности насоса 10 (q=(Q/2). Расход q связан с давлением ρ в гидромониторной насадке 8 и с площадью S сечения выпускного отверстия 29 в сопле зависимостью:

где μ - коэффициент расхода жидкости, зависимый от конфигурации канала в сопле;

S - площадь сечения выпускного отверстия 29, м2;

ρ - плотность жидкости, равная плотности антикоррозионного битумного праймера, кг/м3.

Из выражений (2) и (3) найдена площадь сечения выпускного отверстия:

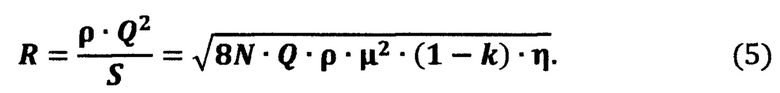

При выходе из одного сопла сила давления струи жидкости на поверхность, расположенную нормально к оси сопла, примерно равна:

где R - сила давления струи жидкости, Н.

Сила давления R струи жидкости, определенная по формуле (5), является технологически номинальной для сопла гидромониторной насадки 8. При этом шестеренный насос 10 работает с номинальной производительностью Q, а электродвигатель 11 потребляет номинальную мощность N. Если площадь сечения выпускного отверстия 29 будет больше площади S, определяемой по формуле (4), то сила давления R струи жидкости снизится, интенсивность ее воздействия на компоненты праймера уменьшится, а электродвигатель 11 будет потреблять мощность меньше номинальной N. Если площадь сечения выпускного отверстия 29 будет меньше площади, определяемой по формуле (4), то сила давления R струи жидкости повысится из-за подъема давления насоса 10 выше номинального P. Это приведет к перегрузке и перегреву электродвигателя 11 при потреблении им мощности выше номинальной N.

Таким образом, формула (4) позволяет определять номинальную площадь S сечения выпускного отверстия 29 для сопел 27 и 28 гидромониторной насадки 8. С использованием формулы (4) определен номинальный диаметр d выпускного отверстия 29:

где d - номинальный диаметр выпускного отверстия 29, м;

π - отношение длины окружности выпускного отверстия 29 к его диаметру, π=3,14.

Формула (6) преобразована в вид:

В формуле (7), выражение, содержащееся в квадратных скобках, представляет собой приведенный коэффициент B, определяющий степень преобразования номинальной мощности электродвигателя 11 привода шестеренного насоса 10 в давление струи жидкости при истечении из сопла гидромониторной насадки 8:

где B - приведенный коэффициент.

Формула (7) с учетом выражения (8) запишется в виде:

Приведенный коэффициент B определен для средних значений входящих величин: коэффициент расхода для сопла с полостью конической конфигурации - μ=0,9; полный КПД шестеренного насоса - η=0,65; коэффициент потерь давления - k=0,22. В результате выполненных вычислений по формуле (8) определено значение приведенного коэффициента B=1,19. Введением значения приведенного коэффициента в формулу (9) получено расчетное выражение для оперативного определения номинального диаметра выпускного отверстия 29 сопла:

где d- номинальный диаметр выпускного отверстия 29, м;

Q - номинальная производительность шестеренного насоса 10, м3/c;

ρ - плотность антикоррозионного битумного праймера, кг/м3;

N- номинальная мощность электродвигателя 11 привода шестеренного насоса 10, Вт.

Формула (10) применима при расчете диаметра выпускного отверстия 29 для сопла гидромониторной насадки 8, оснащенной двумя одинаковыми соплами 27 и 28.

Принцип действия гидромониторного смесителя при получении антикоррозионного битумного праймера осуществляется следующим образом.

Предварительно, согласно технологическим указаниям, дозируют исходные компоненты, например, битум строительный, растворитель, пластификатор и антикоррозионную присадку. Гидромониторный смеситель подключают к электрораспределительному устройству (на фигурах не обозначен). Процесс приготовления антикоррозионного битумного праймера состоит из двух этапов.

На первом этапе в вертикальный резервуар 1 загружают необходимое количество кусков битума 33 и высококипящего растворителя, например, уайт-спирита с температурой начала перегонки 160°С. На пульте управления 12 включают автоматический выключатель (на фигурах не обозначен) ТЭН-конфорок 5, на терморегуляторе (на фигурах не обозначен) задают верхний, например, 80°С и нижний, например, 75°С температурные уровни нагрева компонентов в резервуаре 1. При подаче электропитания с пульта управления 12 на ТЭН-конфорки 5, они нагреваются до температуры 450°С и нагревают дно 3. От горячего дна 3 нагреваются куски битума 33 и растворитель, их температура контролируется посредством датчика 32 терморегулятора. Куски битума 33, контактируя с горячим дном 3 плавятся и разжижаются. При достижении жидкостью верхнего температурного уровня нагрева, терморегулятор в пульте управления 12 отключает электропитание ТЭН-конфорок 5.

После этого открывают впускной кран 22 и запорный кран 16, закрывают атмосферный кран 17 и раздаточный кран 31. Включают электродвигатель 11 привода шестеренного насоса 10, который засасывает нагретую жидкость из резервуара 1 через горизонтальный 19 и вертикальный 20 фильтрующие элементы во всасывающий патрубок 14. В начале работы, когда расплавленные куски битума 33 частично перекрывают горизонтальный фильтрующий элемент 19, основная масса жидкости поступает во всасывающий патрубок 14 через вертикальный фильтрующий элемент 20. Этим обеспечивается всасывание необходимого количества жидкости шестеренным насосом 10 и его номинальная производительность Q. Далее через запорный кран 16 и всасывающий рукав 18 жидкость поступает в шестеренный насос 10, из которого под давлением нагнетается по напорному рукаву 21, впускному крану 22, впускному патрубку 23 и стволу 24 в гидромониторную насадку 8. Струи нагретой жидкости, истекающие из центрального сопла 27 и бокового сопла 28 гидромониторной насадки 8, размывают расплавленные куски битума 33.

При этом центральная струя жидкости из центрального сопла 27 увлекает с собой окружающую жидкость, принимает коническую форму, упирается в цилиндрическую стенку 2 резервуара 1 и растекается вдоль стенки 2 в вертикальном и горизонтальных направлениях. Центральная струя формирует в резервуаре 1 вертикальную циркуляцию потока жидких компонентов битумного праймера по направлению от гидромониторной насадки 8 вдоль дна 3 к цилиндрической стенке 2, далее вдоль стенки 2 поток выносится вверх на уровень 25 загрузки резервуара, затем поднятый вверх поток жидкости возвращается назад к фильтрующим элементам 19, 20 и гидромониторной насадке 8.

Тангенциальная струя жидкости из бокового сопла 28 соприкасается с цилиндрической стенкой 2 резервуара 1 под острым углом и придает потоку вращательное движение, формируя горизонтальную циркуляцию жидкости в резервуаре 1. В результате взаимодействия центрального потока и набегающего на него вращающегося потока происходит вынос массы компонентов от дна 3 на поверхность. При этом в движущейся разнонаправлено жидкой массе образуются спиралевидные завихрения и генерируется турбулентная энергия, обеспечивающая эффективное смешение разжиженного битума с растворителем.

В результате многократной циркуляции жидких компонентов в резервуаре 1 при их прокачке шестеренным насосом 10 через центральное сопло 27 и боковое сопло 28 получают базовый битумный праймер. Окончание процесса растворения кусков битума 33 проверяют щупом. В момент охлаждения жидкости в резервуаре 1 до нижнего температурного уровня, терморегулятор в пульте управления 12 включает электропитание ТЭН-конфорок 5.

На втором этапе, не отключая ТЭН-конфорки 5 и электродвигатель 11 шестеренного насоса 10, в резервуар 1 с базовым битумным праймером загружают пластификатор для усиления атмосферостойкости битумного покрытия, например, отработанное техническое масло, и антикоррозионную присадку для торможения коррозионных процессов на защищаемом металле, например, кубовые амины (побочный продукт производства первичных аминов). Куски кубовых аминов всплывают к поверхности жидкости на уровень загрузки 25, так как их плотность ниже плотности базового битумного праймера. Однако, за счет вертикальной циркуляции жидкости и спиралевидных завихрений в ней, куски кубовых аминов втягиваются вглубь жидкости и разогреваются, периодически поднимаясь на поверхность. Нагреваясь до температуры 60-80°С, они плавятся и в жидком состоянии интенсивно смешиваются с другими жидкими компонентами антикоррозионного битумного праймера. По завершении второго этапа работы смесителя в резервуаре 1 получают готовый к применению антикоррозионный битумный праймер. После этого на пульте управления 12 отключают автоматический выключатель ТЭН-конфорок 5 и электродвигатель 11 шестеренного насоса 10.

Для отбора из резервуара 1 приготовленного антикоррозионного битумного праймера раздаточный кран 31 направляют в горловину фляги 34 и открывают его. Затем включают электродвигатель 11 привода шестеренного насоса 10 и прикрывают впускной кран 22. Шестеренный насос 10 перекачивает из резервуара 1 во флягу 34 требуемый объем антикоррозионного битумного праймера. При опорожнении резервуара 1 остатки антикоррозионного битумного праймера засасываются через горизонтальный фильтрующий элемент 19. По завершении процесса отбора праймера закрывают запорный кран 16 и открывают атмосферный кран 17 для продувки элементов всасывающей линии 6 и напорной линии 7 от остатков жидкости. Работающий шестеренный насос 10 отсасывает остатки жидкости из всасывающего рукава 18, который заполняется воздухом через атмосферный кран 17. Затем насос 10 сжимает поступающий воздух и подает его в рукав 30 и напорный рукав 21, вытесняя из них остатки жидкости через раздаточный кран 31 во флягу 34, а через впускной кран 22 и гидромониторную насадку 8 в резервуар 1. Тем самым при перерывах в работе исключается вероятность возникновения технологических сбоев из-за закупоривания рукавов и кранов остатками загустевшего битумного праймера. После продувки линий 6 и 7 отключают электродвигатель 11 привода шестеренного насоса 10, и закрывают краны 16,17 и 31.

Введением в конструкцию фильтра вертикального фильтрующего элемента 20 улучшены условия всасывания жидкости в начале работы шестеренного насоса 10, когда горизонтальный фильтрующий элемент 19 частично перекрыт кусками битума 33. Благодаря вертикальному фильтрующему элементу 20 обеспечивается номинальная производительность шестеренного насоса 10 и, соответственно, номинальная сила давления струи, определяющая интенсивность смешения компонентов в резервуаре 1. Наличие в конструкции фильтра горизонтального фильтрующего элемента 19 позволяет полнее выгружать из резервуара 1 приготовленный антикоррозионный битумный праймер посредством шестеренного насоса 10.

Исполнением перемешивающего устройства в виде гидромониторной насадки 8 с центральным соплом 27, направленным в центр резервуара 1, и боковым соплом 28, направленным тангенциально к цилиндрической стенке 2 резервуара 1, обеспечивается интенсивная циркуляция жидких компонентов в горизонтальной и вертикальной плоскостях с завихрениями, способствующая интенсивному перемешиванию компонентов.

Оснащение гидромониторной насадки 8 соплами 27 и 28 с выпускными отверстиями 29, диаметры которых рассчитаны по предлагаемой формуле (10), позволяет в полной мере преобразовать номинальную мощность электродвигателя 11, приводящего шестеренный насос 10, в турбулентную энергию потока жидкости, обеспечивая высокую эффективность смешения компонентов антикоррозионного битумного праймера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перемешивания материалов | 1989 |

|

SU1701777A1 |

| Стенд многофункциональный для испытаний агрегатов | 2015 |

|

RU2614940C1 |

| СТАНЦИЯ ОЧИСТКИ ПРОИЗВОДСТВЕННЫХ СТОЧНЫХ ВОД | 2001 |

|

RU2186735C1 |

| Установка для приготовления и нанесения битумных мастик | 1978 |

|

SU727728A1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕРКИ ГЕРМЕТИЧНОСТИ, ПРОМЫВКИ И ОПРЕДЕЛЕНИЯ ТЕПЛООТДАЧИ АВТОМОБИЛЬНЫХ РАДИАТОРОВ | 2013 |

|

RU2520786C1 |

| СИСТЕМА ПРИГОТОВЛЕНИЯ РАБОЧЕЙ ЖИДКОСТИ ПРЕПАРАТОВ ПРОТРАВЛИВАТЕЛЯ СЕМЯН | 2017 |

|

RU2656402C1 |

| НАСАДКА ДЛЯ ПЫЛЕСОСА | 2013 |

|

RU2622786C2 |

| СИСТЕМА, СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ БИТУМНОЙ ЧЕРЕПИЦЫ И ПРОИЗВОДСТВА АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2015 |

|

RU2685511C2 |

| АВТОНОМНЫЙ МОЕЧНЫЙ АППАРАТ ВЫСОКОГО ДАВЛЕНИЯ | 2016 |

|

RU2682536C2 |

| РЕВЕРСИВНЫЙ ГАЗАТОР | 2013 |

|

RU2532502C2 |

Изобретение относится к технологическим устройствам для нагрева и смешения кусков битума с растворителем и антикоррозионными присадками, может быть использовано в промышленности и сельскохозяйственной отрасли при получении антикоррозионного битумного праймера для защиты машин и оборудования от коррозии. Гидромониторный смеситель содержит вертикальный резервуар и сообщенный с ним шестеренный насос с электродвигателем. Резервуар оснащен ТЭН-конфорками под дном, пультом управления с терморегулятором, на всасывающей линии насоса установлены вертикальный и горизонтальный фильтрующие элементы, запорный и атмосферный краны, на напорной линии установлены впускной и раздаточный краны, гидромониторная насадка с центральным и боковым соплами. Номинальный диаметр выпускного отверстия сопла определяют по формуле с учетом мощности электродвигателя, производительности насоса и плотности антикоррозионного битумного праймера. Технический результат изобретения - интенсификация растворения и смешения битума с присадками, улучшение условия обслуживания смесителя, повышение эффективности процесса приготовления антикоррозионного битумного праймера. 5 ил.

Гидромониторный смеситель для антикоррозионного битумного праймера, содержащий вертикальный резервуар, насосный агрегат снаружи резервуара, всасывающую линию у дна резервуара, напорную линию с перемешивающим устройством на дне резервуара и фильтр, отличающийся тем, что вертикальный резервуар выполнен обогреваемым через дно, насосный агрегат представлен шестеренным насосом и приводом от электродвигателя, внутри резервуара на всасывающей линии установлен фильтр, включающий горизонтальный и вертикальный фильтрующие элементы, а вне резервуара на всасывающей линии установлены запорный и атмосферный краны, перемешивающее устройство размещено возле цилиндрической стенки резервуара и выполнено в виде гидромониторной насадки с центральным соплом, направленным в центр резервуара, и боковым соплом, направленным тангенциально к цилиндрической стенке резервуара, причем гидромониторная насадка посредством ствола и соединительной муфты сообщена с напорной линией выше уровня загрузки резервуара, а номинальный диаметр выпускного отверстия для центрального и бокового сопел определяют по формуле:

где d - номинальный диаметр выпускного отверстия, м;

Q - номинальная производительность шестеренного насоса, м3/c;

ρ - плотность антикоррозионного битумного праймера, кг/м3;

N - номинальная мощность электродвигателя привода шестеренного насоса, Вт.

| СТРУЙНОЕ ПЕРЕМЕШИВАЮЩЕЕ УСТРОЙСТВО ДЛЯ ЖИДКИХ ЗАГРЯЗНЕННЫХ ДИЭЛЕКТРИЧЕСКИХ СРЕД | 2023 |

|

RU2806305C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОДИНАМИЧЕСКОЙ ОБРАБОТКИ ТЕКУЧИХ СРЕД | 2001 |

|

RU2218491C2 |

| Устройство для перемешивания жидкости в резервуарах | 1980 |

|

SU965491A1 |

| Устройство для перемешивания жидкостей | 1986 |

|

SU1378904A1 |

| US 20120091035 A1, 19.04.2012 | |||

| РЫЧАГ ДЛЯ СКОРОСШИВАТЕЛЯ С КОЛЬЦЕВЫМ МЕХАНИЗМОМ | 2006 |

|

RU2408467C2 |

Авторы

Даты

2024-09-19—Публикация

2024-04-18—Подача