Техническая область

Настоящее изобретение относится к переработке твердых отходов в черной металлургии и, в частности, относится к способу вторичного использования ресурсов и системе обработки спеченной золы, которые относятся к технической области вторичного использования ресурсов твердых отходов в сталелитейной промышленности.

Уровень техники

В настоящее время твердые отходы, образующиеся в сталелитейной промышленности в основном содержат железо, и большая часть его перерабатывается и обрабатывается на сталелитейных заводах в высокотемпературных печах, таких как агломерационные, доменные и вращающиеся печи. Однако есть также некоторые твердые отходы с высоким содержанием солей (такие как зола третьего и четвертого электрического поля, зола пылеулавливания доменных печей), которые содержат много щелочных и хлористых металлов, если их возвращать непосредственно в высокотемпературные печи, например, в агломерационные, доменные и вращающиеся печи, то они вызывают коррозию оборудования и создают неблагоприятные ситуации, например, образования кольцевой настыли.

Для твердых отходов с высоким содержанием соли, образующихся на сталелитейных заводах, для удаления щелочных и хлористых металлов, а также для извлечения солей калия и натрия часто используется промывка. Например, в китайском патенте CN101234766B «Способ производства хлорида калия с использованием золы электрофильтров спекания сталелитейных предприятий» сообщается об использовании водопроводной воды для выщелачивания золы электрофильтров спекания, что значительно снижает содержание калия и хлора в спеченной золе, воду промывки золы используют для приготовления хлорида калия и хлорида натрия.

Однако из-за сложного состава спеченной золы состав воды промывки золы является сложным, например, содержащим большое количество ионов металлов, радикалов аммиачного азота, сульфатных радикалов и др. На данный момент в обычных процессах промывки спеченной золы и рециркуляции сточных вод часто используется простое удаление тяжелых примесей и выпарная кристаллизация. Радикалы аммиачного азота и сульфатные радикалы не были эффективно удалены. В результате качество восстановленной соли невысоко, что сказывается на продажах.

Существует множество способов удаления сульфатных радикалов из сточных вод, например, способ хлорида бария, способ нанофильтрации, способ оксида кальция и др. Однако эти способы имеют различные недостатки и не подходят для удаления примесей из воды промывки золы. Например, в китайском патенте CN110342710A «Система очистки сточных вод с высоким содержанием хлора и низким содержанием сульфатов и ее процесс» представлен метод осаждения и удаления сульфатных радикалов путем добавления хлорида кальция, содержание сульфатных радикалов можно снизить с более чем 6000 частей на миллион до 2000 частей на миллион. Данный способ не может быть применен к текущей воде промывки спеченной золы, поскольку концентрация сульфатов в воде промывки обычно составляет 1500-3000 частей на миллион, поэтому вышеуказанный способ не может обеспечить глубокое удаление сульфатных радикалов в воде промывки золы. В китайском патенте CN111592148A «Способ преобразования сточных вод высокой солености в раствор NaOH» для достижения глубокого удаления сульфатных радикалов сообщается об использовании композитных солей кальция и алюминия для достижения эффективного удаления сульфатных радикалов в высокощелочных условиях. Однако при использовании этого метода для удаления сульфатных радикалов из воды промывки золы возникают такие проблемы, как высокий pH раствора, необходимость использования большого количества соляной кислоты для регулировки и наличие мелких частиц, которые необходимо фильтровать для удаления.

К методам удаления аммиачного азота из сточных вод относятся выпаривание аммиака, магниево-аммонийно-фосфатный метод, метод отпарки и др, при этом выпаривание и отпарка аммиака требуют создания дополнительного оборудования и очистки извлеченного аммиака, что приводит к увеличению инвестиционных и эксплуатационных затрат. Однако магниево-аммонийно-фосфатный метод имеет недостатки, заключающиеся в необходимости введения фосфата и ионов магния, что сложно в эксплуатации и имеет высокие эксплуатационные затраты.

Сущность изобретения

Ввиду недостатков известного уровня техники, настоящее изобретение предлагает способ вторичного использования ресурсов и систему обработки спеченной золы, которая позволяет производить хлорид калия высокой чистоты из спеченной золы, образующейся в процессе агломерации на сталелитейных предприятиях, избегая при этом коррозии оборудования и образования кольцевой настыли печи, вследствие попадания щелочных металлов и хлора в высокотемпературные печи, такие как агломерационные, доменные и вращающиеся печи, в то же время техническое решение, предлагаемое настоящим изобретением, также имеет преимущества, заключающиеся в простоте технологических условий, низком энергопотреблении и отсутствии сброса сточных вод.

Для достижения вышеуказанных целей техническое решение, принятое в настоящем изобретении, заключается в следующем:

согласно первому варианту осуществления настоящего изобретения предусмотрен способ вторичного использования ресурсов спеченной золы.

Способ вторичного использования ресурсов спеченной золы содержит следующие этапы:

1) промывка: спеченную золу промывают с получением фильтрационного осадка и сточных вод промывки золы, фильтровальный осадок вывозят на внешнюю утилизацию, а сточные воды промывки золы перерабатывают на следующем этапе,

2) предварительная очистка сточных вод: смешанный агент добавляют в сточные воды промывки золы, чтобы довести сточные воды промывки золы до щелочного состояния, и выполняют обработку для удаления тяжелых и жестких примесей сточных вод промывки золы,

3) рекуперация аммиака: после удаления тяжелых и жестких примесей сточные воды нагревают и используют абсорбирующую жидкость для рекуперации аммиака с получением сточных вод, очищенных от аммиака, и сточных вод, содержащих аммиак,

4) регулирование содержания соли: кислоту и соли натрия добавляют в сточные воды, очищенные от аммиака, чтобы сделать сточные воды, очищенные от аммиака слабощелочными, и доводят содержание калия и натрия в сточных водах, очищенных от аммиака, до близкого уровня, чтобы получить сточные воды с высоким содержанием соли,

5) противоточное испарение: сточные воды с высоким содержанием соли нагревают, концентрируют и кристаллизуют и получают хлорид натрия и фильтрат I через разделение твердой и жидкой фаз. Фильтрат I охлаждают, кристаллизуют и проводят разделение твердой и жидкой фаз с получением хлорида калия и фильтрата II.

Предпочтительно, чтобы этот способ также включал следующие этапы:

6) отмывка: хлорид калия, полученный на этапе 5), промывают насыщенным раствором хлорида калия с получением хлорида калия высокой чистоты и концентрированной жидкости, содержащей сульфатные радикалы,

7) удаление аммиака: сульфит и соль железа добавляют в сточные воды, содержащие аммиак, образующиеся на этапе 3), для получения сточных вод дезаминирования,

8) удаление серы: концентрированную жидкость, содержащую сульфатные радикалы, полученную на этапе 6), и сточные воды дезаминирования, полученные на этапе 7), смешивают, после чего к смешанному раствору добавляют хлорид кальция и метаалюминат натрия с получением очищенных сточных вод, очищенные сточные воды возвращают на этап 1) в качестве воды для промывки спеченной золы.

Предпочтительно способ дополнительно содержит:

9) внутренняя циркуляция: горячий пар, образующийся на этапе 5), циркулирует на этапе 3) в качестве источника тепла для нагрева. В процессе этапа 5) также образуется конденсат, конденсат циркулирует на этапе 3) в виде абсорбирующей жидкости.

Хлорид натрия, полученный на этапе 5) рециркулируют на этап 4), для добавления в виде соли натрия.

фильтрат II, полученный на этапе 5), смешивают со сточными водами с высоким содержанием соли, полученными на этапе 4), а затем продолжают процесс противоточного испарения.

Предпочтительно спеченная зола содержит большое количество калия и низкое содержание натрия. Соотношение содержания калия и натрия в сточных водах промывки золы составляет не менее 1,5, предпочтительно не менее 2 и более предпочтительно не менее 3.

Предпочтительно промывка представляет собой многоуровневую промывку, предпочтительно трехуровневую противоточную промывку. Соотношение воды и золы при промывке составляет 2-7:1, предпочтительно 2,5-5:1.

Предпочтительно на этапе 2) смешанный агент состоит из гидроксида натрия и/или гидроксида калия, карбоната натрия и/или карбоната калия, сульфида натрия и/или сульфата калия и агента улавливания тяжелых металлов (например, агент улавливания тяжелых металлов ксантогенатного типа или агент улавливания тяжелых металлов дитиокарбаматного типа). При этом гидроксид натрия и/или гидроксид калия добавляют в таком количестве, чтобы pH сточных вод промывки золы составлял 7-11, предпочтительно 8-10. Количество добавляемого карбоната натрия и/или калия составляет 3-10 г/л, предпочтительно 4-8 г/л. Количество добавляемого сульфида натрия и/или сульфида калия составляет 1-7 г/л, предпочтительно 1,5-6 г/л. Количество добавляемого агента улавливания тяжелых металлов составляет 1-8 г/л, предпочтительно 2-5 г/л.

Предпочтительно продолжительность обработки для удаления тяжелых и жестких примесей сточных вод промывки золы составляет не менее 10 минут, предпочтительно не менее 15 минут.

Предпочтительно на этапе 3) способ рекуперации аммиака заключается в использовании всасывания насоса для всасывания аммиака в абсорбирующую жидкость. Давление всасывания насоса составляет от -100 до-50 кПа, предпочтительно от -90 до-70 кПа.

Предпочтительным способом нагрева является косвенный нагрев, предпочтительно нагрев через рубашку. Температура нагрева составляет 40-70°С, предпочтительно 50-60°С.

Предпочтительно на этапе 4) кислотой является соляная кислота. Солью натрия является хлорид натрия или хлорид калия, предпочтительно хлорид натрия.

Предпочтительно доведение сточных вод, очищенных от аммиака, до слабой щелочности заключается в доведении pH сточных вод, очищенных от аммиака, до 7-8,5, предпочтительно 7,5-8.

Предпочтительно способ сближения содержания калия и натрия в сточных водах, очищенных от аммиака, заключается в доведении соотношения калия и натрия до 1:0,9-1,2, предпочтительно 1:1-1,1.

Предпочтительно на этапе 5) противоточное испарение осуществляют с использованием многокорпусного испарителя, при этом количество уровней многокорпусного испарителя составляет 2-7, предпочтительно 3-5.

Предпочтительно нагрев сточных вод с высоким содержанием соли заключается в нагреве сточных вод с высоким содержанием соли до 80-100°С, предпочтительно 90-95°С.

Предпочтительно охлаждение заключается в охлаждении сточных вод с высоким содержанием соли до температуры ниже 60°С, предпочтительно 20-55°С.

Предпочтительно на этапе 7) сульфит представляет собой растворимый сульфит, предпочтительно один или несколько из сульфита натрия, сульфита калия, сернистой кислоты и диоксида серы.

Предпочтительно соль железа представляет собой растворимую соль железа, предпочтительно хлорид железа и/или сульфат железа.

Предпочтительно растворимый сульфит добавляют в таком количестве, чтобы молярное соотношение ионов сульфита к ионам аммония в сточных водах, содержащих аммиак, составляло 1:0,2-2, предпочтительно 1:0,5-1,5 и более предпочтительно 1:0,8-1,2. Растворимую соль железа добавляют в таком количестве, чтобы молярное соотношение ионов железа к ионам аммония в сточных водах, содержащих аммиак, составляло 1:0,1-1,5, предпочтительно 1:0,2-1,2 и более предпочтительно 1:0,5-1.

На этапе 8) хлорид кальция добавляют в таком количестве, чтобы молярное отношение ионов кальция к ионам сульфата в смешанном растворе составляет 1:0,1-0,5, предпочтительно 1:0,2-1,4, более предпочтительно 1:0,25-0,3. Метаалюминат натрия добавляют в таком количестве, чтобы молярное соотношение ионов алюминия к ионам сульфата в смешанном растворе составляло 1:0,2-2, предпочтительно 1:0,5-1,5 и более предпочтительно 1:0,8-1,2.

Согласно второму варианту осуществления настоящего изобретения предусмотрена система вторичного использования ресурсов спеченной золы.

Система вторичного использования ресурсов спеченной золы или система обработки для способа, описанного в первом варианте осуществления, в состав системы входит противоточное водопромывное устройство, бак удаления тяжелых и жестких примесей, реактор выделения аммиака, бак регулирования содержания соли и противоточный многокорпусный испаритель. Противоточное водопромывное устройство, бак удаления тяжелых и жестких примесей, устройство выделения аммиака, бак регулирования содержания соли и противоточный многокорпусный испаритель последовательно соединены друг с другом. Противоточное водопромывное устройство также снабжено входом для воды и входом для золы. Бак удаления тяжелых и жестких примесей также снабжен дозировочным отверстием. Реактор выделения аммиака также снабжен выпускным отверстием. Бак регулирования содержания соли также снабжен отверстием для добавления кислоты и отверстием для добавления соли. Противоточный многокорпусный испаритель также соединен с резервуаром для хранения конденсата через трубопровод подачи конденсата. Затем резервуар для хранения конденсата соединяется с вакуумным насосом через вакуумную трубку. Выпускное отверстие реактора выделения аммиака соединено с воздухозаборником резервуара для хранения конденсата через трубопровод подачи аммиака. Сливное отверстие резервуара для хранения конденсата соединено с противоточным водопромывным устройством через трубопровод циркуляционной воды.

Предпочтительно противоточный многокорпусный испаритель содержит нагревательный блок, охлаждающий блок и блок отмывки. Отверстие для выпуска жидкости нагревательного блока и отверстие для впуска жидкости охлаждающего блока соединены трубопроводами. Отверстие для выпуска жидкости охлаждающего блока соединено с отверстием для впуска жидкости нагревательного блока через циркуляционную инфузионную трубу. Нагревательный блок также снабжен выпускным отверстием для соли натрия, выпускное отверстие для соли натрия соединено с отверстием для добавления соли бака регулирования содержания соли через устройство транспортировки соли натрия. Охлаждающий блок также снабжен выпускным отверстием для калиевой соли, а выпускное отверстие для калиевой соли соединено с входным отверстием подачи блока отмывки через устройство транспортировки калиевой соли.

Предпочтительно система также включает устройство дезаминирования и устройство десульфурации. Устройство дезаминирования и устройство десульфурации расположены на трубопроводе циркуляционной воды, а устройство десульфурации расположено ниже по потоку от устройства дезаминирования. Устройство десульфуризации также снабжено входом для концентрата, вход для концентрата соединен с выходом для концентрата блока отмывки через трубопровод для транспортировки концентрата.

В известном уровне технике, чтобы избежать таких проблем, как наличие щелочных и хлористых металлов в спеченной золе, которые могут вызвать коррозию оборудования и привести к таким неблагоприятным условиям, как образование кольцевой настыли печи, часто используется промывка для удаления щелочных и хлористых металлов и восстановления солей калия и натрия. Однако из-за сложного состава спеченной золы состав воды промывки золы является сложным, например, содержащим большое количество ионов металлов, радикалов аммиачного азота, сульфатных радикалов и др. В результате восстановленная калиевая соль имеет больше примесей и относительно низкую чистоту, что влияет на ее утилизацию. Обычно в сточных водах промывки спеченной золы, содержащих больше калия, чем натрия, сначала осаждается калиевая соль, а затем соль натрия, с одной стороны, в первую очередь осаждается калиевая соль, а примеси и загрязняющие вещества легко осаждаются с осаждением калиевой соли, снижая качество калиевой соли, с другой стороны, последующее осаждение соли натрия также требует постоянного нагрева, концентрирования и кристаллизации, что увеличивает затраты энергии. Если первой осаждается соль натрия, из-за более высокого содержания калия, чем натрия, она неизбежно сначала выпадет в осадок калиевой соли, что снижает качество соли натрия, а также снижает производство калиевой соли.

В настоящем изобретении технологический процесс выглядит следующим образом: сначала спеченную золу дехлорируют посредством процесса трехуровневой противоточной промывки. Фильтровальный осадок, полученный после промывки, вывозится на внешнюю утилизацию, а сточные воды промывки золы, полученные после промывки, поступают в регулирующий бак. Затем смешанный агент добавляют в регулирующий бак (например, последовательно добавляют смешанный агент, состоящий из гидроксида натрия, карбоната натрия, сульфида натрия и агента улавливания тяжелых металлов, количество добавляемого гидроксида натрия предназначено в основном для регулирования pH раствора до 7-11, в то время как карбонат натрия, сульфид натрия, агенты улавливания тяжелых металлов и т. д. используются для удаления тяжелых и жестких примесей сточных вод, а также для осаждения и отделения ионов тяжелых металлов, кальция и магния в воде). Сточные воды после удаления тяжелых и жестких примесей транспортируются в реактор выделения аммиака, и реактор выделения аммиака нагревается (например, в рубашку реактора вводится низкотемпературный отработанный пар, используемый при последующем испарении и кристаллизации), а верхняя часть реактора выделения аммиака соединяется с вакуумным насосом дополнительной многокорпусной системы испарения, под действием вакуумного насоса аммиак, осажденный из сточных вод, непрерывно отсасывается и подается в абсорбирующую жидкость (абсорбирующая жидкость обычно представляет собой конденсат, образующийся в дополнительном многокорпусном испарительном устройстве). Затем используют соляную кислоту, чтобы довести pH раствора до 7-8 в сточных водах, очищенных от аммиака, и одновременно добавляют определенное количество соли натрия (помимо первого добавления внешней соли натрия, в последующие разы можно добавлять соль натрия, генерируемую многокорпусным испарительным устройством), чтобы отрегулировать содержание калия и натрия в растворе так, чтобы оно было близким (например, соотношение калия и натрия подбирают таким образом, чтобы оно составляло примерно 1:1), чтобы получить сточные воды с высоким содержанием соли. После гомогенизации сточных вод с высоким содержанием соли они подаются в многокорпусный испаритель. Многокорпусный испаритель имеет противоточную конструкцию, то есть раствор с высоким содержанием соли последовательно проходит через «многокорпусный реактор → реактор второго корпуса → реактор первого корпуса», а температура раствора повышается от нормальной температуры до 95-100°С. После выпаривания, когда достигается точка насыщения соли натрия, соль натрия выпадает в осадок, соль натрия можно выделить путем центрифугирования, а маточный раствор, полученный центрифугированием, возвращают в испаритель первой ступени для циркуляции и концентрирования. После концентрации до точки насыщения калиевой соли ее охлаждают, чтобы снизить температуру раствора ниже 60°С для осаждения калиевой соли, извлечение калиевой соли может быть достигнуто путем центрифугирования, а маточный раствор, полученный в результате центрифугирования, возвращается в многокорпусный испаритель для циклического концентрирования. Далее осажденный твердый хлорид калия поступает в отмывочное устройство и промывается насыщенным раствором хлорида калия для удаления сульфатных радикалов, после центрифугирования получают хлорид калия высокой чистоты, а оставшуюся концентрированную жидкость сульфатных радикалов направляют в устройство десульфурации для десульфурационной обработки. Далее конденсат, полученный в результате многокорпусной испарительной кристаллизации, используют для поглощения аммиака, а к конденсату, который абсорбирует аммиак, добавляют сульфит натрия и хлорид железа для осаждения аммиачного азота (с образованием сульфита железа аммония), после завершения осаждения аммиачного азота раствор кратковременно аэрируют, смешивают с концентрированной жидкостью сульфатных радикалов, полученной путем отмывки, затем направляют в устройство десульфурации, после чего добавляют хлорид кальция и метаалюминат натрия для осаждения сульфата; обессеренные сточные воды возвращаются на трехуровневую противоточную промывку, которая позволяет заменить часть промышленные воды для промывки оборотной водой, тем самым обеспечивая нулевой сброс сточных вод.

В настоящем изобретении в сточные воды промывки золы, полученные после промывки, добавляют смешанный агент для достижения регулирования щелочности, удаления тяжелых и жестких примесей сточных вод, сточные воды станут щелочными, а аммиачный азот в сточных водах будет преобразован в аммиак при такой регулировке щелочности. В известном уровне технике аммиачный азот, как правило, удаляют путем отпарки или выпаривания аммиака, однако эти способы требуют дополнительного оборудования и больших инвестиций. В изобретении используется реактор выделения аммиака со слоем рубашки, что позволяет осуществлять недорогостоящее удаление аммиачного азота. Реактор выделения аммиака представляет собой реактор, аналогичный испарительной кристаллизации, верхняя часть соединена с вакуумным насосом и может нагреваться паром (пар поступает в рубашку для циркуляционного нагрева). Данная конструкция идеально сочетается с многоступенчатой системой испарительной кристаллизации, в которой применяется низкотемпературный пар испарительной кристаллизации для нагрева, что снижает потребление энергии без добавления дополнительной вакуумной системы, это позволяет аммиачному азоту из сточных вод попадать в конденсат (перекачиваемый вакуумным насосом, оснащенным многокорпусным испарителем), тем самым обеспечивая экономичное удаление и восстановление аммиака.

В настоящем изобретении, поскольку спеченная зола представляет собой золу с высоким содержанием калия и низким содержанием натрия, соотношение калия и натрия в водном промывном растворе, как правило, составляет минимум 3. Путем анализа фазовой диаграммы солей калия и натрия при выпаривании с переменной температурой обнаружено, что раствор с высоким содержанием калия и низким содержанием натрия неизбежно сначала выпадет в осадок калиевых солей после выпаривания и концентрирования, таким образом, способ отделения солей в промывной воде спеченной золы обычно представляет собой прямоточное выпаривание. То есть процесс испарения раствора – это процесс постепенного охлаждения. На многокорпусном выпуске в первую очередь выгружается калиевая соль. Данный метод выпаривания приведет к осаждению загрязняющих веществ с осаждением калия, что снижает качество калия, в то же время последующее осаждение соли натрия требует двухступенчатого выпаривания, что увеличивает инвестиции и энергопотребление. Таким образом, настоящее изобретение регулирует соотношение калия и натрия, близкое к 1:1, путем добавления соли натрия или возврата соли натрия, выпаренной из многокорпусного испарителя, в раствор. В свою очередь, процесс выпаривания можно настроить на противоточное испарение, то есть раствор постепенно нагревается в процессе выпаривания. На выходе первого корпуса в первую очередь выгружается соль натрия. Такой метод выпаривания позволяет загрязняющим веществам выпадать в осадок с осаждением натрия и не попадать в калиевую соль, что благоприятно сказывается качестве калия. В то же время для всего процесса выпаривания используется только одна ступень системы выпаривания, которая может быть применена при изменении различных объемов выпаривания, имеет более высокую применимость к сырью и требует меньших инвестиций.

В настоящем изобретении процесс удаления сульфатных радикалов из хлорида калия обычно имеет проблему, заключающуюся в сложности глубокой очистки сульфатных радикалов, и для достижения полного удаления часто требуется чрезмерное количество химикатов. В настоящем изобретении анализируются свойства сульфатных радикалов, которые попадут в твердую соль вместе с хлоридом калия. Поэтому, когда твердый хлорид калия осаждается с помощью многокорпусного испарительного устройства, медный барабан промывают насыщенным раствором хлорида калия (керамику промывают несколько раз), осуществляют растворение и обогащение сульфатных радикалов в хлориде калия и получают концентрированную жидкость, содержащую большое количество сульфатных радикалов, затем концентрированную жидкость подвергают глубокому удалению сульфатных радикалов, это чудесным образом решает проблему сложности удаления сульфатных радикалов и дополнительно повышает чистоту хлорида калия.

В настоящем изобретении абсорбирующей жидкостью, извлеченной путем выделения аммиака, является конденсат, вырабатываемый системой, а концентрированная жидкость, содержащую сульфатные радикалы, полученная путем отмывки, просто выводится из системы, выделение аммиачного азота и сульфатных радикалов не происходит полностью. Исходя из принципа отсутствия образования дополнительных ионов, настоящее изобретение преобразует аммиачный азот в осаждение сульфита аммония двухвалентного путем добавления железа и сульфита в конденсат, тем самым осуществляя удаление аммиачного азота. После простой аэрации осажденного раствора аммиачного азота его смешивают с концентрированной жидкостью, содержащей сульфатные радикалы, а затем к смешанному раствору добавляют хлорид кальция и метаалюминат натрия для преобразования сульфатных радикалов в осадок эттрингита. Наконец, осуществляется удаление аммиачного азота и сульфатных радикалов. Оставшиеся сточные воды заменят часть промышленных вод оборотной воды для промывки спеченной золы для достижения нулевого сброса сточных вод.

В настоящем изобретении промывка спеченной золы представляет собой многоуровневую промывку, обычно тримерную противоточную промывку, процесс трехуровневой противоточной промывки заключается в том, что после промывки спеченной золы первого уровня происходит ее обезвоживание через фильтрпресс первого уровня, фильтрат сбрасывается в дополнительную систему вторичного использования ресурсов сточных вод, а остаток фильтра поступает на промывку второго уровня. Источником воды промывки второго уровня является вода, вырабатываемая фильтрпрессом третьего уровня, после промывки второго уровня она обезвоживается через фильтрпресс второго уровня, фильтрат сбрасывают в промывку первого уровня для повторного использования, фильтровальный остаток поступает на промывку третьего уровня. Источник промывки третьего уровня представляет собой смешанный раствор промышленной воды и конденсата, полученного в результате испарения, после промывки третьего уровня происходит она обезвоживается через фильтрпресс третьего уровня, фильтрат сбрасывают в промывку второго уровня для повторного использования, фильтровальный остаток выводят из системы и вывозится на внешнюю утилизацию.

По сравнению с известным уровнем техники полезные технические эффекты настоящего изобретения заключаются в следующем:

1: Для удаления аммиачного азота из сточных вод в соответствии с настоящим изобретением используется остаточное тепло пара и вакуумное устройство дополнительной многокорпусной системы испарения для абсорбции аммиачного азота в конденсат, образующийся в процессе испарения, а затем для осаждения используется метод с сульфитом железа и аммония, который имеет такие преимущества, как низкая стоимость, простота эксплуатации, отсутствие необходимости в дополнительном оборудовании и энергопотреблении, разумное использование ресурсов внутри системы, реализуя растворение внутри системы и снижая выбросы загрязняющих веществ.

2: Настоящее изобретение направлено на сточные воды промывки золы с высоким содержанием калия и низким содержанием натрия, путем добавления дополнительной соли натрия соотношение калия и натрия в растворе доводится до близкого к 1:1, тем самым обеспечивая противоточное испарительное устройство с более широким применением, с более высоким уровнем энергосбережения и с меньшими инвестициями, что позволяет не только значительно улучшить качество извлеченной калиевой соли, но также значительно снизить потребление энергии и повысить эффективность производства.

3: По сравнению с традиционным процессом, схема настоящего изобретения позволяет избежать введения других ионов при прямом удалении примесей из сточных вод за счет улучшения механизма испарения и маршрута процесса, а также позволяет снизить уровень аммиачного азота, сульфатных радикалов, цветности и т. д., влияющие на извлечение калиевой соли, это дополнительно улучшает качество извлеченной калиевой соли и предотвращает попадание загрязняющих веществ в калиевую соль, тем самым повышая ценность продуктов хлористого калия.

Описание чертежей

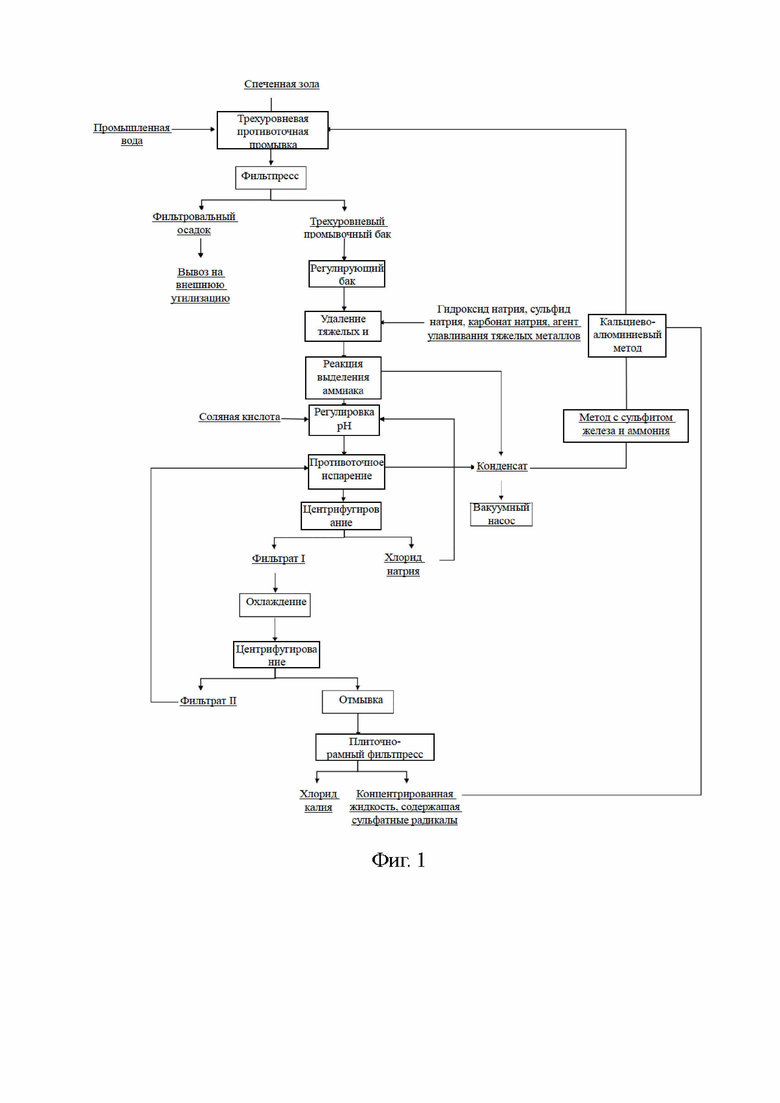

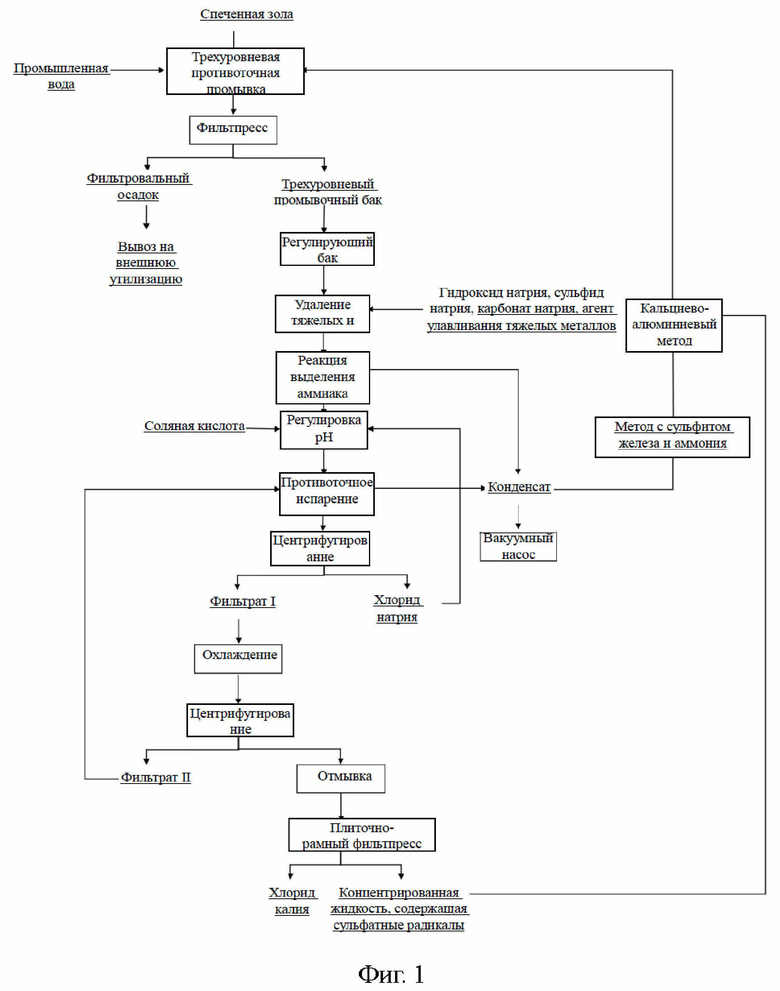

Фиг. 1 представляет собой технологическую схему способа вторичного использования ресурсов спеченной золы согласно настоящему изобретению.

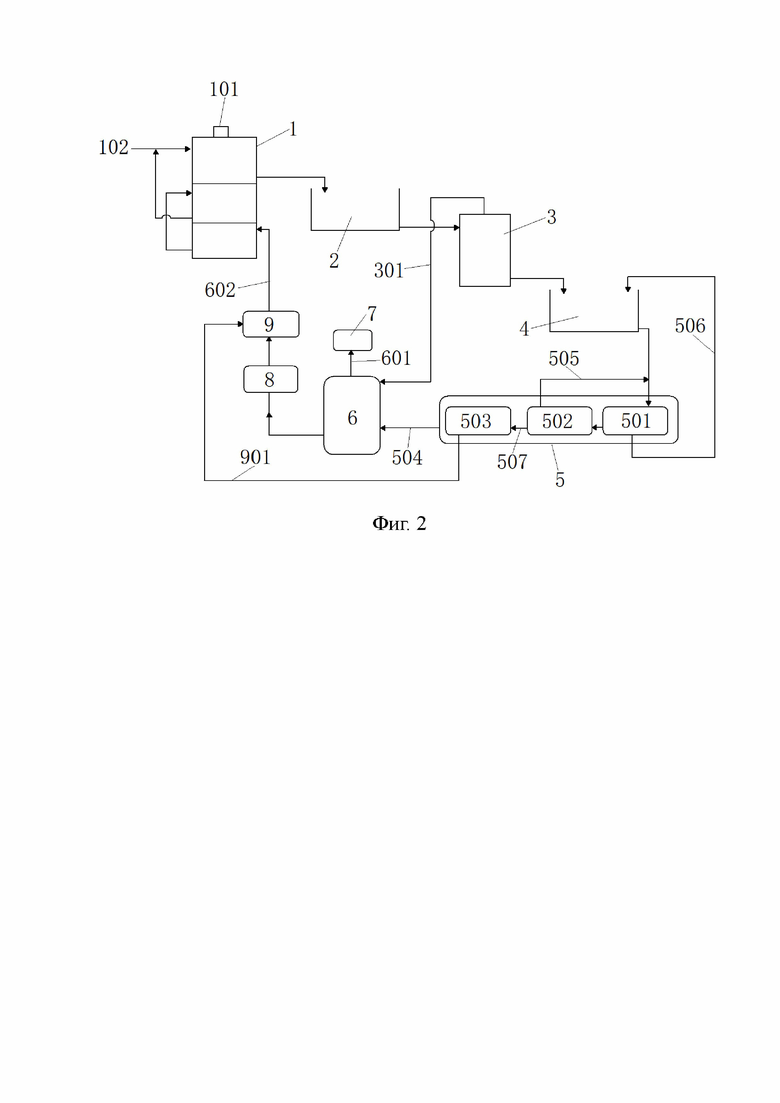

На фиг. 2 представлена принципиальная схема структуры системы вторичного использования ресурсов спеченной золы согласно настоящему изобретению.

Условные обозначения: 1: Противоточное водопромывное устройство; 101: Вход для золы; 102: Труба впуска воды; 2: Бак удаления тяжелых и жестких примесей; 3: Реактор выделения аммиака; 301: Трубопровод подачи аммиака; 4: Бак регулирования содержания соли; 5: Противоточный многокорпусный испаритель; 501: Нагревательный блок; 502: Охлаждающий блок; 503: Блок отмывки; 504: Трубопровод подачи конденсата; 505: Циркуляционная инфузионная труба; 506: Устройство транспортировки соли натрия; 507: Устройство транспортировки калиевой соли; 6: Резервуар хранения конденсата; 601: Вакуумная трубка; 602: Трубопровод циркуляционной воды; 7: Вакуумный насос; 8: Устройство дезаминирования; 9: Устройство десульфурации; 901: Трубопровод для транспортировки концентрата.

Конкретные способы осуществления

В качестве примера будет приведена следующее техническое решение настоящего изобретения, объем защиты, запрашиваемый настоящим изобретением, включает, но не ограничивается, следующими примерами.

Система вторичного использования ресурсов спеченной золы, данная система включает противоточное водопромывное устройство 1, бак 2 удаления тяжелых и жестких примесей, реактор 3 выделения аммиака, бак 4 регулирования содержания соли и противоточный многокорпусный испаритель 5. Противоточное водопромывное устройство 1, бак 2 удаления тяжелых и жестких примесей, устройство 3 выделения аммиака, бак 4 регулирования содержания соли и противоточный многокорпусный испаритель 5 последовательно соединены друг с другом. Противоточное водопромывное устройство 1 также снабжено входом для воды и входом для золы. Бак 2 удаления тяжелых и жестких примесей также снабжен дозировочным отверстием. Реактор 3 выделения аммиака также снабжен выпускным отверстием. Бак 4 регулирования содержания соли также снабжен отверстием для добавления кислоты и отверстием для добавления соли. Противоточный многокорпусный испаритель 5 также соединен с резервуаром 6 для хранения конденсата через трубопровод 504 подачи конденсата. Затем резервуар 6 для хранения конденсата соединяется с вакуумным насосом 7 через вакуумную трубку 601. Выпускное отверстие реактора 3 выделения аммиака соединено с воздухозаборником резервуара 6 для хранения конденсата через трубопровод 301 подачи аммиака. Сливное отверстие резервуара 6 для хранения конденсата соединено с противоточным водопромывным устройством 1 через трубопровод 602 циркуляционной воды.

Предпочтительно противоточный многокорпусный испаритель 5 содержит нагревательный блок 501, охлаждающий блок 502 и блок 503 отмывки. Отверстие для выпуска жидкости нагревательного блока 501 и отверстие для впуска жидкости охлаждающего блока 502 соединены трубопроводами. Отверстие для выпуска жидкости охлаждающего блока 502 соединено с отверстием для впуска жидкости нагревательного блока 501 через циркуляционную инфузионную трубу 505. Нагревательный блок 501 также снабжен выпускным отверстием для соли натрия, выпускное отверстие для соли натрия соединено с отверстием для добавления соли бака 4 регулирования содержания соли через устройство 506 транспортировки соли натрия. Охлаждающий блок 502 также снабжен выпускным отверстием для калиевой соли, а выпускное отверстие для калиевой соли соединено с входным отверстием подачи блока 503 отмывки через устройство транспортировки калиевой соли 507.

Предпочтительно система также включает устройство 8 дезаминирования и устройство 9 десульфурации. Устройство 8 дезаминирования и устройство 9 десульфурации расположены на трубопроводе 602 циркуляционной воды, а устройство 9 десульфурации расположено ниже по потоку от устройства 8 дезаминирования. Устройство 9 десульфурации также снабжено входом для концентрата, вход для концентрата соединен с выходом для концентрата блока 503 отмывки через трубопровод 901 для транспортировки концентрата.

Пример осуществления 1

Как показано на фиг. 2, система вторичного использования ресурсов спеченной золы, данная система включает противоточное водопромывное устройство 1, бак 2 удаления тяжелых и жестких примесей, реактор 3 выделения аммиака, бак 4 регулирования содержания соли и противоточный многокорпусный испаритель 5. Противоточное водопромывное устройство 1, бак 2 удаления тяжелых и жестких примесей, устройство 3 выделения аммиака, бак 4 регулирования содержания соли и противоточный многокорпусный испаритель 5 последовательно соединены друг с другом. Противоточное водопромывное устройство 1 также снабжено входом для воды и входом для золы. Бак 2 удаления тяжелых и жестких примесей также снабжен дозировочным отверстием. Реактор 3 выделения аммиака также снабжен выпускным отверстием. Бак 4 регулирования содержания соли также снабжен отверстием для добавления кислоты и отверстием для добавления соли. Противоточный многокорпусный испаритель 5 также соединен с резервуаром 6 для хранения конденсата через трубопровод 504 подачи конденсата. Затем резервуар 6 для хранения конденсата соединяется с вакуумным насосом 7 через вакуумную трубку 601. Выпускное отверстие реактора 3 выделения аммиака соединено с воздухозаборником резервуара 6 для хранения конденсата через трубопровод 301 подачи аммиака. Сливное отверстие резервуара 6 для хранения конденсата соединено с противоточным водопромывным устройством 1 через трубопровод 602 циркуляционной воды.

Пример осуществления 2

Вариант осуществления 1 повторяется, за исключением того, что противоточный многокорпусный испаритель 5 содержит нагревательный блок 501, охлаждающий блок 502 и блок 503 отмывки. Отверстие для выпуска жидкости нагревательного блока 501 и отверстие для впуска жидкости охлаждающего блока 502 соединены трубопроводами. Отверстие для выпуска жидкости охлаждающего блока 502 соединено с отверстием для впуска жидкости нагревательного блока 501 через циркуляционную инфузионную трубу 505. Нагревательный блок 501 также снабжен выпускным отверстием для соли натрия, выпускное отверстие для соли натрия соединено с отверстием для добавления соли бака 4 регулирования содержания соли через устройство 506 транспортировки соли натрия. Охлаждающий блок 502 также снабжен выпускным отверстием для калиевой соли, а выпускное отверстие для калиевой соли соединено с входным отверстием подачи блока 503 отмывки через устройство 507 транспортировки калиевой соли.

Пример осуществления 3

Пример 2 повторяется, за исключением того, что система также сожержит устройство 8 дезаминирования и устройство 9 десульфурации. Устройство 8 дезаминирования и устройство 9 десульфурации расположены на трубопроводе 602 циркуляционной воды, а устройство 9 десульфурации расположено ниже по потоку от устройства 8 дезаминирования. Устройство десульфурации 9 также снабжено входом для концентрата, вход для концентрата соединен с выходом для концентрата блока 503 отмывки через трубопровод 901 для транспортировки концентрата.

Пример осуществления 4

Как показано на фиг. 1, способ вторичного использования ресурсов спеченной золы содержит следующие этапы:

1) Промывка: спеченную золу промывают с получением фильтрационного осадка и сточных вод промывки золы, фильтровальный осадок вывозится на внешнюю утилизацию, а сточные воды промывки золы перерабатываются на следующем уровне.

2) Предварительная очистка сточных вод: смешанный агент добавляют в сточные воды промывки золы, чтобы довести сточные воды промывки золы до щелочности, и выполняют обработку для удаления тяжелых и жестких примесей сточных вод промывки золы.

3) Рекуперация аммиака: после удаления тяжелых и жестких примесей сточные воды нагревают и используют абсорбирующую жидкость для рекуперации аммиака с получением сточных вод, очищенных от аммиака, и сточных вод, содержащих аммиак.

4) Регулирование содержания соли: кислоту и соли натрия добавляют в сточные воды, очищенные от аммиака, чтобы сделать сточные воды, очищенные от аммиака слабощелочными, и доводят содержание калия и натрия в сточных водах, очищенных от аммиака, до близкого уровня, чтобы получить сточные воды с высоким содержанием соли.

5) Противоточное испарение: сточные воды с высоким содержанием соли нагревают, концентрируют и кристаллизуют и получают хлорид натрия и фильтрат I через разделение твердой и жидкой фаз. Фильтрат I охлаждают, кристаллизуют и проводят разделение твердой и жидкой фаз с получением хлорида калия и фильтрата II.

Пример осуществления 5

Как показано на фиг. 1, способ вторичного использования ресурсов спеченной золы содержит следующие этапы:

1) Промывка: спеченную золу промывают с получением фильтрационного осадка и сточных вод промывки золы, фильтровальный осадок вывозится на внешнюю утилизацию, а сточные воды промывки золы перерабатываются на следующем уровне.

2) Предварительная очистка сточных вод: смешанный агент добавляют в сточные воды промывки золы, чтобы довести сточные воды промывки золы до щелочности, и выполняют обработку для удаления тяжелых и жестких примесей сточных вод промывки золы.

3) Рекуперация аммиака: после удаления тяжелых и жестких примесей сточные воды нагревают и используют абсорбирующую жидкость для рекуперации аммиака с получением сточных вод, очищенных от аммиака, и сточных вод, содержащих аммиак.

4) Регулирование содержания соли: кислоту и соли натрия добавляют в сточные воды, очищенные от аммиака, чтобы сделать сточные воды, очищенные от аммиака слабощелочными, и доводят содержание калия и натрия в сточных водах, очищенных от аммиака, до близкого уровня, чтобы получить сточные воды с высоким содержанием соли.

5) Противоточное испарение: сточные воды с высоким содержанием соли нагревают, концентрируют и кристаллизуют и получают хлорид натрия и фильтрат I через разделение твердой и жидкой фаз. Фильтрат I охлаждают, кристаллизуют и проводят разделение твердой и жидкой фаз с получением хлорида калия и фильтрата II.

6) Отмывка: хлорид калия, полученный на этапе 5), промывают насыщенным раствором хлорида калия с получением хлорида калия высокой чистоты и концентрированной жидкости, содержащей сульфатные радикалы.

7) Удаление аммиака: сульфит и соль железа добавляют в сточные воды, содержащие аммиак, образующиеся на этапе 3), для получения сточных вод дезаминирования.

8) Удаление серы: концентрированную жидкость, содержащую сульфатные радикалы, полученную на этапе 6), и сточные воды дезаминирования, полученные на этапе 7), смешивают, после чего к смешанному раствору добавляют хлорид кальция и метаалюминат натрия с получением очищенных сточных вод, очищенные сточные воды возвращают на этап 1) в качестве воды для промывки спеченной золы.

Пример осуществления 6

Как показано на фиг. 1, способ вторичного использования ресурсов спеченной золы содержит следующие этапы:

1) Промывка: спеченную золу промывают с получением фильтрационного осадка и сточных вод промывки золы, фильтровальный осадок вывозится на внешнюю утилизацию, а сточные воды промывки золы перерабатываются на следующем уровне.

2) Предварительная очистка сточных вод: смешанный агент добавляют в сточные воды промывки золы, чтобы довести сточные воды промывки золы до щелочности, и выполняют обработку для удаления тяжелых и жестких примесей сточных вод промывки золы.

3) Рекуперация аммиака: после удаления тяжелых и жестких примесей сточные воды нагревают и используют абсорбирующую жидкость для рекуперации аммиака с получением сточных вод, очищенных от аммиака, и сточных вод, содержащих аммиак.

4) Регулирование содержания соли: кислоту и соли натрия добавляют в сточные воды, очищенные от аммиака, чтобы сделать сточные воды, очищенные от аммиака слабощелочными, и доводят содержание калия и натрия в сточных водах, очищенных от аммиака, до близкого уровня, чтобы получить сточные воды с высоким содержанием соли.

5) Противоточное испарение: сточные воды с высоким содержанием соли нагревают, концентрируют и кристаллизуют и получают хлорид натрия и фильтрат I через разделение твердой и жидкой фаз. Фильтрат I охлаждают, кристаллизуют и проводят разделение твердой и жидкой фаз с получением хлорида калия и фильтрата II.

6) Отмывка: хлорид калия, полученный на этапе 5), промывают насыщенным раствором хлорида калия с получением хлорида калия высокой чистоты и концентрированной жидкости, содержащей сульфатные радикалы.

7) Удаление аммиака: сульфит и соль железа добавляют в сточные воды, содержащие аммиак, образующиеся на этапе 3), для получения сточных вод дезаминирования.

8) Удаление серы: концентрированную жидкость, содержащую сульфатные радикалы, полученную на этапе 6), и сточные воды дезаминирования, полученные на этапе 7), смешивают, после чего к смешанному раствору добавляют хлорид кальция и метаалюминат натрия с получением очищенных сточных вод, очищенные сточные воды возвращают на этап 1) в качестве воды для промывки спеченной золы.

9) Внутренняя циркуляция: горячий пар, образующийся на этапе 5), циркулирует на этапе 3) в качестве источника тепла для нагрева. В процессе этапа 5) также образуется конденсат, конденсат циркулирует на этапе 3) в виде абсорбирующей жидкости. Хлорид натрия, полученный на этапе 5) рециркулируют на этап 4), для добавления в виде соли натрия. Фильтрат II, полученный на этапе 5), смешивают со сточными водами с высоким содержанием соли, полученными на этапе 4), а затем продолжают процесс противоточного испарения.

Практический пример осуществления 1

100 кг золы аглоэлектростанции (содержание калия около 28,5%, содержание натрия 7,1%) промывают трехуровневым противоточным водопромывным устройством, после фильтрации получают фильтровальный осадок и около 300 л сточных вод промывки золы (соотношение содержания калия и натрия составляет около 3,4.), фильтровальный осадок транспортируют на внешнюю утилизацию; затем сначала в сточные воды промывки золы добавляют гидроксид натрия, чтобы довести pH сточных вод до 8,5, а затем последовательно добавляют в сточные воды промывки золы 2,5 кг карбоната натрия, 450 г сульфида натрия и 600 г агента улавливания тяжелых металлов дитиокарбаматного типа, перемешивают с проведением реакции в течение 30 мин; проводят фильтрацию с использованием пара для нагрева фильтрата в реакторе выделения аммиака и всасывание образовавшегося аммиака в конденсат через вакуумный насос с получением сточных вод, очищенных от аммиака, и сточных вод, содержащих аммиак; продолжают добавлять соляную кислоту в сточные воды удаления аммиака, чтобы довести pH до 7,5, и добавлять хлорид натрия, чтобы довести соотношение содержания хлорида калия и хлорида натрия в сточных водах примерно до 1:1, получая сточные воды с высоким содержанием соли. Сточные воды с высоким содержанием соли нагревают до 95°С в многокорпусном противоточном испарителе, концентрируют и кристаллизуют, а хлорид натрия (который можно использовать в качестве соли натрия для регулирования соотношения калия и натрия) и фильтрат I получают центрифугированием. Фильтрат I охлаждают до температуры ниже 60°С для осаждения кристаллов и центрифугируют с получением сырого хлорида калия и фильтрата II. Фильтрат II возвращают на вход противоточного испарения для рециркуляционной выпарной обработки, сырой хлорид калия несколько раз промывают насыщенным раствором хлорида калия и центрифугируют с получением хлорида калия высокой чистоты (чистота: 99,93%) и концентрированной жидкости, содержащей сульфатные радикалы. В сточные вод, содержащие аммиак, добавляют сульфит и соль железа для проведения реакции осаждения, после завершения реакции фильтруют для получения сточных вод дезаминирования и сульфита железа аммония. Концентрированную жидкость, содержащую сульфатные радикалы, и сточные воды дезаминирования смешивают, к смешанной жидкости добавляют хлорид кальция и метаалюминат натрия для проведения реакции осаждения, после завершения реакции ее фильтруют для получения эттрингита и очищенных сточных вод, очищенные сточные воды циркулируют в трехуровневом противоточном водопромывном устройстве в качестве промывки третьего уровня для спеченной золы. Горячий пар, вырабатываемый многокорпусным противоточным испарителем, циркулирует в реакторе выделения аммиака в качестве источника тепла для нагрева аммиака.

Практический пример осуществления 2

120 кг золы аглоэлектростанции (содержание калия 23,8%, содержание натрия 5,4%) промывают трехуровневым противоточным водопромывным устройством, после фильтрации получают фильтровальный осадок и около 330 л сточных вод промывки золы (соотношение содержания калия и натрия составляет около 4,72), фильтровальный осадок транспортируют на внешнюю утилизацию; затем сначала в сточные воды для промывки золы добавляют гидроксид натрия, чтобы довести pH сточных вод до 9, а затем последовательно добавляют в сточные воды для промывки золы 2,4 кг карбоната натрия, 660 г сульфида натрия и 500 г агента улавливания тяжелых металлов дитиокарбаматного типа, перемешивают с проведением реакции в течение 30 мин; проводят фильтрацию с использованием пара для нагрева фильтрата в реакторе выделения аммиака и всасывание образовавшегося аммиака в конденсат через вакуумный насос с получением сточных вод, очищенных от аммиака, и сточных вод, содержащих аммиак; продолжают добавлять соляную кислоту в сточные воды удаления аммиака, чтобы довести pH до 8 и добавлять хлорид натрия, чтобы довести соотношение содержания хлорида калия и хлорида натрия в сточных водах примерно до 1:1, получая сточные воды с высоким содержанием соли. Сточные воды с высоким содержанием соли нагревают до 95°С в многокорпусном противоточном испарителе, концентрируют и кристаллизуют, а хлорид натрия (который можно использовать в качестве соли натрия для регулирования соотношения калия и натрия) и фильтрат I получают центрифугированием. Фильтрат I охлаждают до температуры ниже 60°С для осаждения кристаллов и центрифугируют с получением сырого хлорида калия и фильтрата II. Фильтрат II возвращают на вход противоточного испарения для рециркуляционной выпарной обработки, сырой хлорид калия несколько раз промывают насыщенным раствором хлорида калия и центрифугируют с получением хлорида калия высокой чистоты (чистота: 99,91%) и концентрированной жидкости, содержащей сульфатные радикалы. В сточные вод, содержащие аммиак, добавляют сульфит и соль железа для проведения реакции осаждения, после завершения реакции фильтруют для получения сточных вод дезаминирования и сульфита железа аммония. Концентрированную жидкость, содержащую сульфатные радикалы, и сточные воды дезаминирования смешивают, к смешанной жидкости добавляют хлорид кальция и метаалюминат натрия для проведения реакции осаждения, после завершения реакции ее фильтруют для получения эттрингита и очищенную воду, очищенная вода циркулирует в трехуровневым противоточном водопромывном устройстве в качестве воды промывки третьего уровня для спеченной золы. Горячий пар, вырабатываемый многокорпусным противоточным испарителем, циркулирует в реакторе выделения аммиака в качестве источника тепла для нагрева аммиака.

Настоящее изобретение раскрывает способ вторичного использования ресурсов и систему для ее обработки. Спеченную золу промывают с получением фильтровального осадка и сточных вод промывки золы. В сточные воды промывки золы добавляют смешанный агент для удаления тяжелых и жестких примесей и доведения сточных вод до щелочного состояния. После этого сточные воды нагревают и используют абсорбирующую жидкость для рекуперации аммиака с получением сточных вод, очищенных от аммиака, и сточных вод, содержащих аммиак. В сточные воды, очищенные от аммиака, добавляют кислоту и соли натрия для получения слабощелочных вод, доводят содержание калия и натрия до близкого уровня для получения сточных вод с высоким содержанием соли. После этого сточные воды нагревают, концентрируют и кристаллизуют, и получают хлорид натрия и фильтрат I через разделение твердой и жидкой фаз, фильтрат I охлаждают и кристаллизуют, а хлорид калия и фильтрат II получают через разделение твердой и жидкой фаз. Изобретения позволяют производить хлорид калия высокой чистоты из спеченной золы, образующейся в процессе агломерации на сталелитейных предприятиях, избегая при этом коррозии оборудования и образования кольцевой настыли печи при нулевом сбросе сточных вод. 2 н. и 8 з.п. ф-лы, 2 ил., 6 пр.

1. Способ вторичного использования ресурсов спеченной золы, отличающийся тем, что содержит следующие этапы:

1) промывка: спеченную золу промывают с получением фильтровального осадка и сточных вод промывки золы, фильтровальный осадок вывозят на внешнюю утилизацию, а сточные воды промывки золы перерабатывают на следующем этапе,

2) предварительная очистка сточных вод: смешанный агент добавляют в сточные воды промывки золы, чтобы довести сточные воды промывки золы до щелочного состояния, и выполняют обработку для удаления тяжелых и жестких примесей сточных вод промывки золы,

3) рекуперация аммиака: после удаления тяжелых и жестких примесей сточные воды нагревают и используют абсорбирующую жидкость для рекуперации аммиака с получением сточных вод, очищенных от аммиака, и сточных вод, содержащих аммиак,

4) регулирование содержания соли: кислоту и соли натрия добавляют в сточные воды, очищенные от аммиака, чтобы сделать сточные воды, очищенные от аммиака, слабощелочными, и доводят содержание калия и натрия в сточных водах, очищенных от аммиака, до близкого уровня, чтобы получить сточные воды с высоким содержанием соли,

5) противоточное испарение: сточные воды с высоким содержанием соли нагревают, концентрируют и кристаллизуют, и получают хлорид натрия и фильтрат I через разделение твердой и жидкой фаз, фильтрат I охлаждают и кристаллизуют, а хлорид калия и фильтрат II получают через разделение твердой и жидкой фаз.

2. Способ по п.1, отличающийся тем, что дополнительно включает следующие этапы:

6) отмывка: хлорид калия, полученный на этапе 5), промывают насыщенным раствором хлорида калия с получением хлорида калия высокой чистоты и концентрированной жидкости, содержащей сульфатные радикалы,

7) удаление аммиака: сульфит и соль железа добавляют в сточные воды, содержащие аммиак, образующиеся на этапе 3), для получения сточных вод дезаминирования,

8) удаление серы: концентрированную жидкость, содержащую сульфатные радикалы, полученную на этапе 6), и сточные воды дезаминирования, полученные на этапе 7), смешивают, после чего к смешанному раствору добавляют хлорид кальция и метаалюминат натрия с получением очищенных сточных вод, очищенные сточные воды возвращают на этап 1) в качестве воды для промывки спеченной золы,

предпочтительно способ дополнительно содержит:

9) внутренняя циркуляция: горячий пар, образующийся на этапе 5), циркулирует на этапе 3) в качестве источника тепла для нагрева, в процессе этапа 5) также образуется конденсат, и конденсат рециркулируется на этап 3) в качестве абсорбирующей жидкости, и/или

хлорид натрия, полученный на этапе 5), рециркулируют на этап 4), для добавления в виде соли натрия, и/или

фильтрат II, полученный на этапе 5), смешивают со сточными водами с высоким содержанием соли, полученными на этапе 4), а затем продолжают процесс противоточного испарения.

3. Способ по п.1 или 2, отличающийся тем, что спеченная зола представляет собой золу с высоким содержанием калия и низким содержанием натрия, соотношение содержания калия и натрия в сточных водах промывки золы составляет не менее 1,5, предпочтительно не менее 2, более предпочтительно оно составляет не менее 3,

промывка представляет собой многоуровневую промывку, предпочтительно трехуровневую противоточную промывку, соотношение воды и золы при промывке составляет 2-7:1, предпочтительно 2,5-5:1.

4. Способ по любому из пп.1-3, отличающийся тем, что на этапе 2) смешанный агент состоит из гидроксида натрия и/или гидроксида калия, карбоната натрия и/или карбоната калия, сульфида натрия и/или сульфата калия и агента улавливания тяжелых металлов, предпочтительно агент улавливания тяжелых металлов ксантогенатного типа или агент улавливания тяжелых металлов дитиокарбаматного типа, при этом добавленное количество гидроксида натрия и/или гидроксида калия таково, что pH сточных вод промывки золы составляет 7-11, предпочтительно 8-10, добавленное количество карбоната натрия и/или карбоната калия составляет 3-10 г/л, предпочтительно 4-8 г/л, добавленное количество сульфида натрия и/или сульфида калия составляет 1-7 г/л, предпочтительно 1,5-6 г/л, добавленное количество агента улавливания тяжелых металлов составляет 1-8 г/л, предпочтительно 2-5 г/л,

предпочтительно продолжительность обработки для удаления тяжелых и жестких примесей сточных вод промывки золы составляет не менее 10 мин, предпочтительно не менее 15 мин.

5. Способ по любому из пп.1-4, отличающийся тем, что на этапе 3) способ рекуперации аммиака заключается в использовании всасывания насоса для всасывания аммиака в абсорбирующую жидкость, давление нагнетания составляет от -100 до -50 кПа, предпочтительно от -90 до -70 кПа,

способ нагрева – косвенный нагрев, предпочтительно нагрев через рубашку, температура нагрева 40-70°С, предпочтительно 50-60°С.

6. Способ по любому из пп.1-5, отличающийся тем, что на этапе 4) кислота представляет собой соляную кислоту, соль натрия представляет собой хлорид натрия или хлорид калия, предпочтительно хлорид натрия,

доведение сточных вод, очищенных от аммиака, до слабой щелочности заключается в доведении рН сточных вод удаления, очищенных от аммиака, до 7-8,5, предпочтительно 7,5-8,

способ сближения содержания калия и натрия в сточных водах, очищенных от аммиака, заключается в доведении соотношения калия и натрия до 1:0,9-1,2, предпочтительно 1:1-1,1.

7. Способ по любому из пп.1-6, отличающийся тем, что на этапе 5) противоточное испарение осуществляют с использованием многокорпусного испарителя, при этом число уровней многокорпусного испарителя составляет 2-7, предпочтительно 3-5,

нагрев сточных вод с высоким содержанием соли заключается в нагреве сточных вод с высоким содержанием соли до 80-100°С, предпочтительно 90-95°С,

охлаждение заключается в охлаждении сточных вод с высоким содержанием соли до температуры ниже 60°С, предпочтительно 20-55°С.

8. Способ по любому из пп.1-7, отличающийся тем, что на этапе 7) сульфит представляет собой растворимый сульфит, предпочтительно один или несколько из сульфита натрия, сульфита калия, сернистой кислоты и диоксида серы, и/или

соль железа представляет собой растворимую соль железа, предпочтительно хлорид железа и/или сульфат железа,

предпочтительно растворимый сульфит добавляют в таком количестве, чтобы молярное соотношение ионов сульфита к ионам аммония в сточных водах, содержащих аммиак, составляло 1:0,2-2, предпочтительно 1:0,5-1,5 и более предпочтительно 1:0,8-1,2, растворимую соль железа добавляют в таком количестве, чтобы молярное соотношение ионов железа к ионам аммония в сточных водах, содержащих аммиак, составляло 1:0,1-1,5, предпочтительно 1:0,2-1,2, более предпочтительно 1:0,5-1,

на этапе 8) хлорид кальция добавляют в таком количестве, чтобы молярное отношение ионов кальция к ионам сульфата в смешанном растворе составляло 1:0,1-0,5, предпочтительно 1:0,2-1,4, более предпочтительно 1:0,25-0,3, метаалюминат натрия добавляют в таком количестве, чтобы молярное соотношение ионов алюминия к ионам сульфата в смешанном растворе составляло 1:0,2-2, предпочтительно 1:0,5-1,5 и более предпочтительно 1:0,8-1,2.

9. Система для вторичного использования ресурсов спеченной золы способом по любому из пп.1-8, отличающаяся тем, что система включает противоточное водопромывное устройство (1), бак (2) удаления тяжелых и жестких примесей, реактор (3) выделения аммиака, бак (4) регулирования содержания соли, противоточный многокорпусный испаритель (5), причем противоточное водопромывное устройство (1), бак (2) удаления тяжелых и жестких примесей, устройство (3) выделения аммиака, бак (4) регулирования содержания соли и противоточный многокорпусный испаритель (5) соединены последовательно, противоточное водопромывное устройство (1) снабжено входом для воды и входом для золы, бак (2) удаления тяжелых и жестких примесей также выполнен с дозировочным отверстием, реактор (3) выделения аммиака также выполнен с выпускным отверстием, бак (4) регулирования содержания соли также выполнен с отверстием для добавления кислоты и отверстием для добавления соли, противоточный многокорпусный испаритель (5) также соединен с резервуаром (6) для хранения конденсата через трубопровод (504) подачи конденсата, резервуар (6) для хранения конденсата соединен с вакуумным насосом (7) через вакуумную трубку (601), выпускное отверстие реактора (3) выделения аммиака соединено с воздухозаборником резервуара (6) для хранения конденсата через трубопровод (301) подачи аммиака, сливное отверстие резервуара (6) для хранения конденсата соединено с противоточным водопромывным устройством (1) через трубопровод (602) циркуляционной воды,

предпочтительно противоточный многокорпусный испаритель (5) включает нагревательный блок (501), охлаждающий блок (502) и блок (503) отмывки, отверстие для выпуска жидкости нагревательного блока (501) и отверстие для впуска жидкости охлаждающего блока (502) соединены трубопроводами, отверстие для выпуска жидкости охлаждающего блока (502) соединено с отверстием для впуска жидкости нагревательного блока (501) через циркуляционную инфузионную трубу (505), нагревательный блок (501) также выполнен с выпускным отверстием для соли натрия, выпускное отверстие для соли натрия соединено с отверстием для добавления соли бака (4) регулирования содержания соли через устройство транспортировки соли натрия (506), охлаждающий блок (502) также выполнен с выпускным отверстием для калиевой соли, а выпускное отверстие для калиевой соли соединено с входным отверстием подачи блока (503) отмывки через устройство (507) транспортировки калиевой соли.

10. Система по п.9, отличающаяся тем, что система дополнительно включает устройство (8) дезаминирования и устройство (9) десульфурации, устройство (8) дезаминирования и устройство (9) десульфурации установлены на трубопроводе (602) циркуляционной воды, а устройство (9) десульфурации расположено ниже по потоку от устройства (8) дезаминирования; устройство (9) десульфурации также снабжено входом для концентрата, вход для концентрата соединен с выходом для концентрата блока (503) отмывки через трубопровод (901) для транспортировки концентрата.

| CN 101234766 B, 02.06.2010 | |||

| CN 108607870 A, 02.10.2018 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ СОЛИ | 2016 |

|

RU2732034C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛЫ И/ИЛИ ШЛАКА КОТЕЛЬНЫХ И ТЕПЛОЭЛЕКТРОСТАНЦИЙ | 2007 |

|

RU2344887C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ | 2015 |

|

RU2601648C1 |

| СПОСОБЫ ОБРАБОТКИ ЛЕТУЧЕЙ ЗОЛЫ | 2013 |

|

RU2633579C9 |

Авторы

Даты

2024-09-23—Публикация

2022-09-01—Подача