Техническая сфера

Данное изобретение имеет отношение к металлургической технической области извлечения ванадия и имеет конкретное отношение к способу извлечения ванадия путем карбонизированного выщелачивания ванадиевого шлака и повторного использования среды.

Предыдущий уровень техники

Ванадиевый шлак представляет собой основное сырье для производства окиси ванадия. Традиционной технологией индустриализации является извлечение ванадия натриевым обжигом - водной вытяжкой. Данная технология натриевого обжига потребляет большое количество карбоната натрия и имеет высокую технологическую себестоимость; Содержание окиси натрия в извлеченном ванадиевом шлаке составляет около 6%, что затрудняет вторичное использование; В процессе очистки воды образуется большое количество отработанного ванадий-хромового кека восстановления и сульфата натрия, что создает большую скрытую опасность для окружающей среды. В целях снижения себестоимости производства окиси ванадия и устранения скрытых опасностей для окружающей среды предлагается идеи технологии извлечения ванадия путем кальцинирующего обжига - карбонизированного выщелачивания ванадиевого шлака.

Для технологического процесса кальцинированного обжига и карбонизированного выщелачивания ванадиевого шлака было проведено много исследований в стране и за рубежом. Например, докторская диссертация Чунцинского университета «Исследование механизма процесса реакции обжига - выщелачивания высококальциевого и низкосортного ванадиевого шлака» и магистерская диссертация Куньминского научно-технологического университета «Экспериментальное исследование по извлечению ванадия из стального ванадиевого шлака с низкой кальцификацией» раскрывают идеи технологии и параметры извлечения ванадия путем обжига ванадиевого шлака - выщелачивания карбоната натрия; научно-техническая статья «Экспериментальное исследование по приготовлению V2O5 из кальцифицированного клинкера путем выщелачивания бикарбоната натрия» раскрывает идеи технологии и параметры извлечению ванадия из кальцифицированного клинкера путем выщелачивания бикарбоната натрия; патентный документ CN102560086A раскрывает способ извлечения ванадия из клинкера ванадиевого шлака путем выщелачивания карбоната аммония. Вышеуказанные исследования подтвердили возможность выщелачивания клинкера кальцинированного обжига ванадиевого шлака с использованием карбоната натрия, бикарбоната натрия, карбоната аммония, бикарбоната аммония и других карбонатов. Тем не менее, ни один из них не связан с исследованиями по повторному использованию натрия, аммония, карбоната, технологической воды и других сред. Поскольку этот технологический маршрут не реализует повторное использование среды, технологическая себестоимость и проблемы защиты окружающей среды более заметны, чем традиционная технология извлечения ванадия натриевым обжигом - водной вытяжкой.

Для проблемы циркуляции технологической среды кальцинирующего обжига - карбонизированного выщелачивания ванадиевого шлака, магистерская диссертация Куньминского научно-технологического университета «Исследование технологии приготовления окиси ванадия из высококальциевого и высокофосфористого ванадиевого шлака» раскрывает идеи технологии «окислительный обжиг ванадиевого шлака - выщелачивание карбоната натрия - осаждение ванадия бикарбонатом аммония/карбонатом аммония». Для достижения повторного использования технологической воды и водного баланса, после смешивания остатка и моечной воды метаванадата аммония проводить концентрация испарением, полученный концентрированный концентрат вместе с надосадочной жидкостью осаждения ванадия возвращается в процесс выщелачивания в качестве выщелачивающего реагента, а паровой конденсат циркулирует для промывки остатка и метаванадата аммония. Остаток и моечная вода метаванадата аммония содержат аммиак, а паровой конденсат, полученный путем соответствующей концентрации испарением, также содержит аммиак, рабочая среда поста и хвосты содержат раздражающий запах аммиака при использовании для промывки остатка; выходящий аммиак поглощается серной кислотой, невозможно осуществить повторное использование аммония в технологии, и потребление аммониевой соли большое; непосредственное циркуляционное выщелачивание клинкера из надосадочной жидкости осаждения ванадия приведет к образованию большого количества пузырьков, которые влияют на управление процессом выщелачивания клинкера.

Патентный документ CN110106344A раскрывает способ чистого извлечения ванадия путем карбонизированного выщелачивания ванадиевого шлака. Основные технические идеи включают в себя: в процессе выщелачивания выбирать смесь бикарбоната натрия и бикарбоната аммония в качестве выщелачивающего реагента, осуществлять отделение натрия от аммония методом теплоизоляции при температуре 80-100 ℃, а выходящий аммиак и двуокись углерода абсорбируются обескремненным раствором и используются для осаждения ванадия; надосадочная жидкость осаждения ванадия циркулирует для выщелачивания клинкера с целью осуществления циркуляции натрия, аммония и технологической воды. В вышеуказанном исследовании надосадочная жидкость осаждения ванадия содержит большое количество карбоната аммония и бикарбоната аммония, разложение при непосредственном циркуляционном выщелачивании клинкера будет поглощать большое количество тепла и образовать большое количество пузырьков, что повлияет на скорость повышения температуры выщелачивания клинкера, эффективность использования установки для выщелачивания и стабильное управление процессом выщелачивания; при ограниченном времени реакции выщелачивания, когда используется большая установка реакции выщелачивания для выщелачивания клинкера, эффект разделения натрия и аммония является слабым, выщелачивающая шлихта имеет высокую температуру и более высокую концентрацию аммиака, что влияет на рабочую среду поста; поскольку система раствора содержит более высокую концентрацию аммиака, выщелачивающая шлихта, шлихта обескремнивания и шлихта осаждения ванадия будут образовать большое количество аммиачно-содержащего газа во время вакуумной фильтрации для разделения твердого вещества и жидкости, и потеря аммиака большая.

Патентный документ CN109837384A раскрывает технологию извлечения ванадия натриевым обжигом. В выщелачивающий раствор добавлять карбонат аммония для осаждения метаванадата аммония, после ректификации, деаминирования и конденсации сточных вод осаждения ванадия получать разбавленную аммиачную воду, которая возвращается в процесс осаждения ванадия для использования. В вышеуказанном исследовании не описывается способ извлечения и использования аммиака в конденсированном газе.

Несмотря на то, что в существующих исследованиях раскрывается идеи извлечения ванадия путем кальцинирующего обжига – карбонизированного выщелачивания ванадиевого шлака и способ циркуляции натрия, аммония, технологической воды и других сред, существуют такие проблемы, как низкая эффективность использования установки для выщелачивания, плохая стабильность управления процессом выщелачивания, низкий коэффициент извлечения и использования аммиака, трудность использования аммиачно-содержащего конденсата и т.д. Сообщения о решении вышеуказанных проблем пока нет.

Содержание изобретения

Цель данного изобретения заключается в преодолении таких проблем в существующей технологии, как низкая эффективность использования установки для выщелачивания, плохая стабильность управления процессом выщелачивания, низкий коэффициент извлечения и использования аммиака, трудность использования аммиачно-содержащего конденсата и т.д., заключается в представлении способа извлечения ванадия путем карбонизированного выщелачивания ванадиевого шлака и повторного использования среды. Этот способ может снизить технологическую себестоимость, уменьшить твердые отходы очистки воды и реализовать повторное использование среды.

Для достижения вышеуказанной цели настоящее изобретение представляет способ извлечения ванадия путем карбонизированного выщелачивания ванадиевого шлака и повторного использования технологической среды, который включает следующие этапы:

S1 — приготовление порошкообразного клинкера, включающее обжиг и измельчение ванадиевого шлака после его равномерного смешивания с кальцийсодержащим соединением;

S2 — приготовление концентрированного раствора и раствора дезаминирования, включающее:

S21 — приготовление концентрированного раствора, включающее:

a. Выщелачивание указанного порошкообразного клинкера в натрийсодержащем карбонатном растворе, разделение твердого вещества и жидкости с получением выщелачивающего раствора и остатка от выщелачивания;

b. Обескремнивание указанного выщелачивающего раствора в растворе алюмината натрия, разделение твердого вещества и жидкости с получением обескремненного раствора и шлака;

c. Концентрацию испарением обескремненного раствора с получением концентрированного раствора и испаренного конденсата, объем концентрированного раствора составляет 30-60% от объема обескремненного раствора, испаренный конденсат возвращают на этап S21 для промывки остатка от выщелачивания;

S22 — приготовление раствора дезаминирования, включающее:

d. Осаждение ванадия, которое проводят после выполнения этапов a), b), c), при этом добавляют аммониевую соль и ЭДТА-натрий в концентрированный раствор, полученный на этапе c), для осаждения ванадия, разделяют твердое вещество и жидкость для получения метаванадата аммония и надосадочной жидкости осаждения ванадия, выполняют окисление и прокаливание метаванадата аммония для приготовления пентаоксида диванадия;

e. Деаминирование, при котором указанную надосадочную жидкости осаждения ванадия нагревают с получением раствора дезаминирования и смешанного газа, смешанный газ конденсируют с получением аммиачно-содержащего конденсата и конденсированного газа;

f. Абсорбцию аммиака, при которой конденсированный газ вводят в раствор фосфорной кислоты и/или раствор фосфата аммония;

S3 — извлечение ванадия из ванадиевого шлака и циркуляция среды, для чего последовательно проводят этапы a), b), c), d), e), после чего проводят трехступенчатую абсорбцию конденсированного газа, полученного на этапе e), в том числе,

1-ю ступень абсорбции, при которой указанный конденсированный газ вводят в концентрированный раствор, приготовленный на этапе S21, для абсорбции аммиака с получением концентрированного раствора абсорбции аммиака и абсорбционного газа 1-й ступени, при этом концентрированный раствор абсорбции аммиака возвращают в качестве аммониевой соли на этап d) для осаждения ванадия;

2-ю ступень абсорбции, при которой указанный абсорбционный газ 1-й ступени вводят в раствор фосфорной кислоты и/или раствор фосфата аммония для полной абсорбции аммиака с получением раствора диаммонийфосфата и абсорбционного газа 2-й ступени, после чего нагревают раствор диаммонийфосфата и абсорбируют десорбированный аммиак с помощью аммиачно-содержащего конденсата, полученного на этапе e), и возвращают на этап d) для осаждения ванадия, после чего раствором диаммонийфосфата десорбируют аммиак и возвращается на 2-ю ступень абсорбции для абсорбции аммиака;

3-ю ступень абсорбции, при которой указанный абсорбционный газ 2-й ступени вводят в раствор дезаминирования, приготовленный на этапе S22, для абсорбции двуокиси углерода, с получением натрийсодержащего карбонатного раствора, который возвращают на этап a) для использования в качестве выщелачивающего реагента;

шаг S3 повторяют до 5 циклов.

Предпочтительно, на этапе S1 ванадиевый шлак представляет собой обычный ванадиевый шлак, высококальциевый и высокофосфористый ванадиевый шлак или высокохромистый ванадиевый шлак, полученный путем окислительной продувки ванадийсодержащего жидкого чугуна.

Предпочтительно, на этапе S1 крупность ванадиевого шлака составляет менее 0,125 мм.

Предпочтительно, на этапе S1 кальцийсодержащее соединение представляет собой, по меньшей мере, один из карбоната кальция, гидроксида кальция или окиси кальция.

Предпочтительно, расход кальцийсодержащего соединения составляет до 8% от массы ванадиевого шлака в расчете по CaO.

Предпочтительно, на этапе S1 обжиг проводят при температуре 800-950 ℃, в течение 40-200 мин.

Предпочтительно, на этапе S1 крупность порошкообразного клинкера составляет менее 0,125 мм.

Предпочтительно, на этапе a) натрийсодержащий карбонат представляет собой бикарбонат натрия или смесь бикарбоната натрия и карбоната натрия.

Более предпочтительно, на этапе a) натрийсодержащий карбонат представляет собой бикарбонат натрия.

Предпочтительно, на этапе a) отношение жидкого к твердому натрийсодержащего карбонатного раствора и порошкообразного клинкера составляет 1,5-3:1 мл/г, более предпочтительно 1,5-2:1 мл/г; концентрация Na+ в натрийсодержащем карбонатном растворе составляет 35-50 г/л, более предпочтительно 40-45 г/л.

Предпочтительно, на этапе a) температура выщелачивания составляет 70-100 °C, более предпочтительно 85-95 °C; время выщелачивания составляет 100-120 мин..

Предпочтительно, на этапе с) концентрация ванадия в концентрированном растворе составляет 50-80 г/л.

Предпочтительно, на этапе d) аммониевая соль представляет собой, по меньшей мере, один из карбоната аммония, бикарбоната аммония или аммониевой воды.

Предпочтительно, на этапе d) расход аммониевой соли определяется по мольному отношению NH4+/V в надосадочной жидкости осаждения ванадия, полученной путем добавления аммониевой соли и ЭДТА-натрия к концентрированному раствору, полученному на этапе c), в пределах 2,8-4.

Предпочтительно, на этапе d) концентрация ЭДТА-натрия в надосадочной жидкости осаждения ванадия, полученной путем добавления аммониевой соли и ЭДТА-натрия к концентрированному раствору, полученному на этапе c), составляет до 0,3 г/л.

Предпочтительно, на этапе e) концентрация NH4+ в растворе дезаминирования составляет менее 0,5 г/л.

Предпочтительно, после абсорбции двуокиси углерода в растворе дезаминирования, приготовленном на этапе S22, перед возвратом на этап a) для использования в качестве выщелачивающего реагента, регулируют значение pH выщелачивающего реагента путем ввода двуокиси углерода до 8,5-9,5.

В сравнении с существующей технологией полезные эффекты настоящего изобретения заключаются в следующем:

(1) Значительно повысить коэффициент извлечения ванадия. Коэффициент извлечения ванадия из ванадиевого шлака в окись ванадия в существующем процессе производства окиси ванадия обычно составляет 80-82%, коэффициент извлечения из ванадиевого шлака в окись ванадия по настоящему изобретению составляет 87-89%, что примерно на 7 процентных пунктов выше, чем в существующем процессе производства окиси ванадия.

(2) Значительно сократить образование твердых отходов очистки воды. Объем твердых отходов, образующихся в существующем процессе производства окиси ванадия, составляет 2,5-3,5т/т·V2O5, а объем твердых отходов очистки воды по технологии по настоящему изобретению составляет 0,02-0,03т/т·V2O5, что составляет около 1% от существующего процесса производства окиси ванадия.

(3) Низкий расход реагентов. Технология по настоящему изобретению решает проблему повторного использования натрия, аммиака, карбоната, технологической воды и т.д., реализует повторное использование среды и значительно снижает расход реагентов.

(4) Повысить эффективность работы установки для выщелачивания, стабильность управления процессом выщелачивания и коэффициент повторного использования аммиака. Это решает проблемы большого количества пузырьков, образующихся при непосредственном циркуляционном выщелачивании клинкера из надосадочной жидкости осаждения ванадия, большой потери аммиака и низкого коэффициента повторного использования.

Описание чертежей

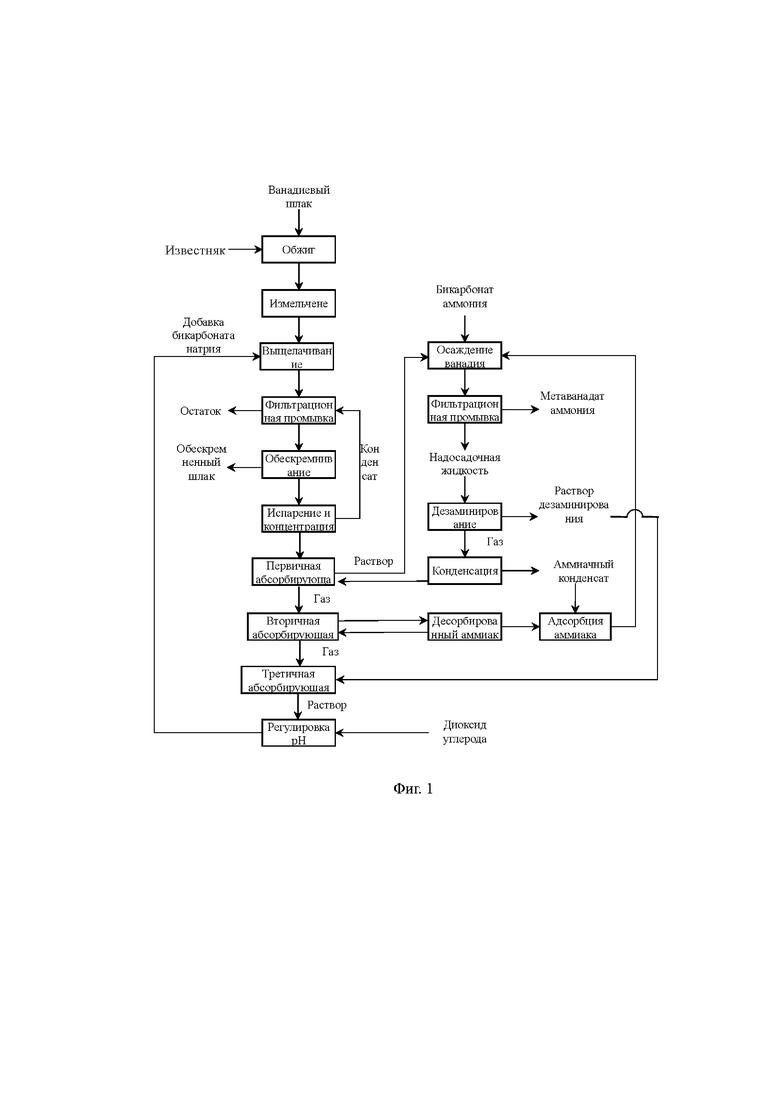

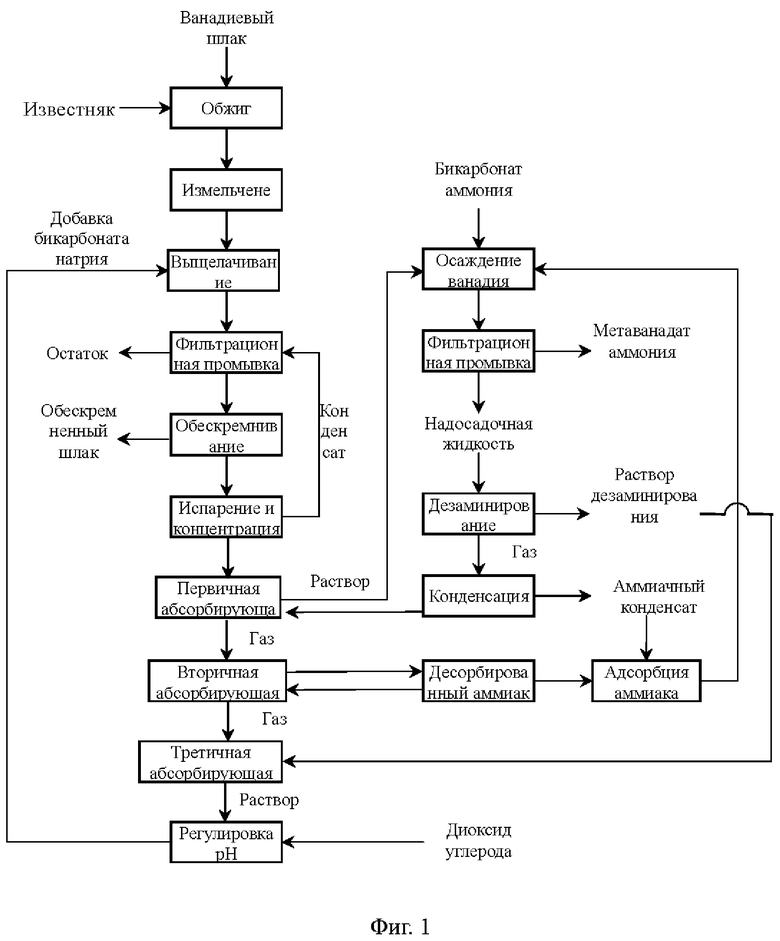

На фиг. 1 показана схема процесса способа по настоящему изобретению.

Конкретные способы реализации

Ниже подробно описываются конкретные способы реализации настоящего изобретения в сочетании с приложенным чертежом. Следует понимать, что описанные здесь конкретные способы реализации используются только для описания и объяснения данного изобретения и не используются для ограничения данного изобретения.

Конечная точка и любое значение диапазонов, раскрытые в этой статье, не ограничиваются диапазоном или значением точности, и следует понимать, что эти диапазон или значение содержат значения, близкие к этим диапазонам или значениям. Для диапазона значений между концевыми значениями каждого диапазона, между концевыми значениями каждого диапазона и значениями отдельных точек, а также между значениями отдельных точек могут быть объединены для получения одного или нескольких новых диапазонов значений, которые должны рассматриваться в настоящем документе как открытые.

Способ извлечения ванадия путем карбонизированного выщелачивания ванадиевого шлака и повторного использования технологической среды, предусмотренный настоящим изобретением, включает следующие этапы:

S1 — приготовление порошкообразного клинкера, включающее обжиг и измельчение ванадиевого шлака после его равномерного смешивания с кальцийсодержащим соединением;

S2 — приготовление концентрированного раствора и раствора дезаминирования, включающее:

S21 — приготовление концентрированного раствора, включающее:

a. Выщелачивание указанного порошкообразного клинкера в натрийсодержащем карбонатном растворе, разделение твердого вещества и жидкости с получением выщелачивающего раствора и остатка от выщелачивания;

b. Обескремнивание указанного выщелачивающего раствора в растворе алюмината натрия, разделение твердого вещества и жидкости с получением обескремненного раствора и шлака;

c. Концентрацию испарением обескремненного раствора с получением концентрированного раствора и испаренного конденсата, объем концентрированного раствора составляет 30-60% от объема обескремненного раствора, испаренный конденсат возвращают на этап S21 для промывки остатка от выщелачивания;

S22 — приготовление раствора дезаминирования, включающее:

d. Осаждение ванадия, которое проводят после выполнения этапов a), b), c), при этом добавляют аммониевую соль и ЭДТА-натрий в концентрированный раствор, полученный на этапе c), для осаждения ванадия, разделяют твердое вещество и жидкость для получения метаванадата аммония и надосадочной жидкости осаждения ванадия, выполняют окисление и прокаливание метаванадата аммония для приготовления пентаоксида диванадия;

e. Деаминирование, при котором указанную надосадочную жидкость осаждения ванадия нагревают с получением раствора дезаминирования и смешанного газа, смешанный газ конденсируют с получением аммиачно-содержащего конденсата и конденсированного газа;

f. Абсорбцию аммиака, при которой конденсированный газ вводят в раствор фосфорной кислоты и/или раствор фосфата аммония;

S3 — извлечение ванадия из ванадиевого шлака и циркуляция среды, для чего последовательно проводят этапы a), b), c), d), e), после чего проводят трехступенчатую абсорбцию конденсированного газа, полученного на этапе e), в том числе,

1-ю ступень абсорбции, при которой указанный конденсированный газ вводят в концентрированный раствор, приготовленный на этапе S21, для абсорбции аммиака с получением концентрированного раствора абсорбции аммиака и абсорбционного газа 1-й ступени, при этом концентрированный раствор абсорбции аммиака возвращают в качестве аммониевой соли на этап d) для осаждения ванадия;

2-ю ступень абсорбции, при которой указанный абсорбционный газ 1-й ступени вводят в раствор фосфорной кислоты и/или раствор фосфата аммония для полной абсорбции аммиака с получением раствора диаммонийфосфата и абсорбционного газа 2-й ступени, после чего нагревают раствор диаммонийфосфата и абсорбируют десорбированный аммиак с помощью аммиачно-содержащего конденсата, полученного на этапе e), и возвращают на этап d) для осаждения ванадия, после чего раствором диаммонийфосфата десорбируют аммиак и возвращается на 2-ю ступень абсорбции для абсорбции аммиака;

3-ю ступень абсорбции, при которой указанный абсорбционный газ 2-й ступени вводят в раствор дезаминирования, приготовленный на этапе S22, для абсорбции двуокиси углерода, с получением натрийсодержащего карбонатного раствора, который возвращают на этап a) для использования в качестве выщелачивающего реагента;

шаг S3 повторяют до 5 циклов.

В способе по настоящему изобретению предварительно приготовить концентрированный раствор и раствор дезаминирования, затем по этапу S3 выполнить 1-й цикл операции, то есть последовательно выполнить этапы a, b, c, d, e, затем провести трехступенчатую абсорбцию конденсированного газа, полученного на этапе e), после чего начинается цикл 2-n операции. Разница между 1-ым циклом операции и циклом 2-n операции заключается в том, в цикле 2-n операции нагреть концентрат аммиака, полученный 1-ой ступенью абсорбции в предыдущем цикле операции, и двухступенчатый абсорбционный раствор диаммонийфосфата, абсорбировать десорбированный аммиак с помощью аммиачно-содержащего конденсата, полученного на этапе e), полученный раствор может быть возвращен на этап d) для осаждения ванадия в последующем цикле операции. Натрийсодержащий карбонатный раствор, полученный трехступенчатой абсорбцией в последующем цикле операции, возвращается на этап a) для использования в качестве выщелачивающего реагента, при этом соль натрия и вода также могут повторно использоваться вместе с аммониевой солью и карбонатом. Например, в 1-ом цикле операции добавить соль натрия, аммониевую соль, натрийсодержащий карбонат по нормальному расходу. Раствор абсорбции аммиака и натрийсодержащий карбонатный раствор, полученные трехступенчатой абсорбцией в 1-ом цикле операции, могут быть использованы в качестве выщелачивающего реагента и осадителя ванадия во 2-ом цикле операции, чтобы уменьшить расход соли натрия, аммониевой соли, карбоната и технологической воды во 2-ом цикле операции. Таким образом, раствор абсорбции аммиака и натрийсодержащий карбонатный раствор, полученные трехступенчатой абсорбцией во 2-ом цикле операции, могут быть использованы в качестве выщелачивающего реагента и осадителя ванадия в 3-ем цикле операции, чтобы уменьшить расход соли натрия, аммониевой соли, карбоната и технологической воды в 3-ем цикле и так далее.

На этапе S1 ванадиевый шлак может представлять собой обычный ванадиевый шлак, высококальциевый и высокофосфористый ванадиевый шлак или высокохромистый ванадиевый шлак, полученный путем окислительной продувки ванадийсодержащего жидкого чугуна.

Чтобы полностью обнажить ванадиевый герцинит в ванадиевом шлаке, что благоприятно для окисления ванадиевого герцинита, а также для полного контакта и реакции ванадиевого шлака с кальциевой солью, необходимо разрушить ванадиевый шлак. В конкретных способах реализации на этапе S1 можно выбрать ванадиевый шлак крупностью менее 0,125 мм.

В способе по настоящему изобретению кальцийсодержащее соединение может быть обычным выбором в этой области. В конкретных способах реализации на этапе S1 кальцийсодержащее соединение представляет собой, по меньшей мере, один из карбоната кальция, гидроксида кальция или окиси кальция.

Поскольку растворимость метаванадата кальция в воде выше, чем у пированадата кальция и ортованадата кальция, что способствует выщелачиванию. Чтобы контролировать ванадий в кальцифицированном обжиговом клинкере с метаванадатом кальция в качестве основной формы существования, необходимо добавить соответствующее количество кальциевой соли.

В предпочтительном способе реализации на этапе S1 расход кальцийсодержащего соединения в расчете по CaO составляет до 8% от массы ванадиевого шлака, например 0%, 1%, 2%, 3%, 4%, 5%, 6%, 7% или 8%, то есть масса CaO в добавленном кальцийсодержащем соединении составляет до 8% от массы ванадиевого шлака. Когда содержание CaO в ванадиевом шлаке высокое, CaO может быть обеспечен без использования кальцийсодержащего соединения; когда содержание CaO в ванадиевом шлаке низкое, CaO необходимо обеспечить с помощью кальцийсодержащего соединения.

В способе по настоящему изобретению на этапе S1 температура обжига может составлять 800-950 °C, в частности, например, 800 °C, 810 °C, 820 °C, 830 °C, 840 °C, 850 °C, 860 °C, 870 °C, 880 °C, 890 °C, 900 °C, 910 °C, 920 °C, 930 °C, 940 °C или 950 °C; время обжига может составлять 40-200 мин, например, 40 мин, 60 мин, 80 мин, 100 мин, 120 мин, 140 мин, 160 мин, 180 мин, или 200 мин.

В конкретных способах реализации на этапе S1 крупность порошкообразного клинкера составляет менее 0,125 мм.

В способе по настоящему изобретению натрийсодержащий карбонат может быть обычным выбором в этой области. В конкретных способах реализации на этапе a) натрийсодержащий карбонат представляет собой бикарбонат натрия или смесь бикарбоната натрия и карбоната натрия.

В предпочтительном способе реализации на этапе a) натрийсодержащий карбонат представляет собой бикарбонат натрия. С одной стороны, по сравнению с карбонатом натрия, когда концентрация ионов натрия в выщелачивающем реагенте одинакова, бикарбонат натрия в качестве выщелачивающего реагента может обеспечить больше HCO3-, что способствует увеличению скорости выщелачивания ванадия; с другой стороны, система выщелачивающего раствора содержит большое количество HCO3-, что способствует абсорбции аммиака концентрированным раствором в 1-ой ступени абсорбции на последующем этапе S3. Когда раствор дезаминирования, полученный после деаминирования надосадочной жидкости осаждения ванадия, циркулирует для выщелачивания клинкера, концентрация аммиака в выщелачивающем реагенте чрезвычайно низкая, что способствует испарительному конденсату, полученному при концентрации испарением на этапе c), для промывки остатка от выщелачивания, а также предотвращению образования трудно используемого аммиачно-содержащего конденсата.

В конкретных способах реализации на этапе а) отношение жидкого к твердому натрийсодержащего карбонатного раствора и порошкообразного клинкера может составлять 1,5-3:1 мл/г, например, 1,5:1 мл/г, 1,6:1 мл/г, 1,7:1 мл/г, 1,8:1 мл/г, 1,9:1 мл/г, 2:1 мл/г, 2,1:1 мл/г, 2,2:1 мл/г, 2,3:1 мл/г, 2,4:1 мл/г, 2,5:1 мл/г, 2,6:1 мл/г, 2,7:1 мл/г, 2,8:1 мл/г, 2,9:1 мл/г или 3:1 мл/г, предпочтительно 1,5-2:1 мл/г; концентрация Na+ в натрийсодержащем карбонатном растворе составляет 35-50 г/л, например, 35 г/л, 36 г/л, 37 г/л, 38 г/л, 39 г/л, 40 г/л, 41 г/л, 42 г/л, 43 г/л, 44 г/л, 45 г/л, 46 г/л, 47 г/л, 48 г/л, 49 г/л или 50 г/л, предпочтительно 40-45 г/л.

В конкретных способах реализации на этапе а) температура выщелачивания может составлять 70-100 °C, например, 70 °C, 75 °C, 80 °C, 85 °C, 90 °C, 95 °C или 100 °C, предпочтительно 85-95 °C; Время выщелачивания может составлять от 100-120 мин, например, 100 мин, 105 мин, 110 мин, 115 мин или 200 мин..

В способе по настоящему изобретению обескремнивание соли алюминия, используемой для обескремнивания на этапе b), является зрелой технологией, обычно используемой в гидрометаллургической промышленности.

В конкретных способах реализации на этапе c) концентрация ванадия в концентрированном концентрате, полученном после концентрации испарением, составляет 50-80 г/л, например, 50 г/л, 55 г/л, 60 г/л, 65 г/л, 70 г/л, 75 г/л или 80 г/л. На этапе концентрации в дополнение к необходимости контроля концентрации ванадия в концентрированном растворе в пределах 50-80г/л, и отсутствует выделение кристалла в концентрированном растворе. Кроме того, двуокись углерода, образующаяся в процессе концентрации, абсорбируется раствором дезаминирования, предварительно приготовленным на этапе S22.

Во время процесса концентрации испарением на этапе c) настоящего изобретения выполнить концентрацию испарением обескремненного раствора до 30-60% от объема исходного раствора. С одной стороны, количество конденсата, образующегося в процессе концентрации испарением, удовлетворяет расходу промывочной воды остатка, и поддерживается контроль баланс технологической воды; с другой стороны, концентрированный раствор поддерживает состояние раствора без выделения кристаллов соли натрия, что способствует последующему осаждению ванадия и повторному использованию соли натрия.

В предпочтительном способе реализации на этапе d) аммониевая соль представляет собой, по меньшей мере, один из карбоната аммония, бикарбоната аммония или аммониевой воды. Использование по меньшей мере одного из карбоната аммония, бикарбоната аммония или аммиачной воды в качестве реагента для осаждения ванадия позволяет избежать введения труднообрабатываемых анионов и реализовать циркуляцию технологической воды. Одновременное добавление ЭДТА-натрия на этапе d) может ингибировать синхронную кристаллизацию и выделение соли натрия во время осаждения метаванадата аммония, что способствует контролю качества ванадиевого продукта и повторному использованию соли натрия.

В конкретных способах реализации на этапе d) расход аммониевой соли определяется по мольному отношению NH4+/V в растворе осаждения ванадия, полученном путем добавления аммониевой соли и ЭДТА-натрия к концентрированному раствору, полученному на этапе c, в пределах 2,8-4, например, молярное отношение NH4+/V в растворе осаждения ванадия составляет 2,8, 2,9, 3, 3,1, 3,2, 3,3, 3,4, 3,5, 3,6, 3,7, 3,8, 3,9 или 4. Когда концентрированный раствор абсорбции аммиака, полученный 1-ой ступенью абсорбции на этапе S3, возвращается в качестве аммониевой соли на этап d) для осаждения ванадия, если NH4+ в концентрированном растворе абсорбции аммиака недостаточно, нужно только добавить небольшое количество аммониевой соли, чтобы молярное отношение NH4+/V в осаждающем растворе ванадия составляло 2,8-4.

В конкретных способах реализации на этапе d) концентрация ЭДТА-натрия в растворе осаждения ванадия, полученном путем добавления аммониевой соли и ЭДТА-натрия к концентрированному раствору, полученному на этапе c), составляет 0-0,3 г/л. Например, 0 г/л, 0,01 г/л, 0,05 г/л, 0,1 г/л, 0,15 г/л, 0,2 г/л, 0,25 г/л или 0,3 г/л.

В способе по настоящему изобретению на этапе e) после дезаминирования надосадочной жидкости осаждения ванадия концентрация NH4+ в растворе дезаминирования контролируется ниже 0,5 г/л.

В способе по настоящему изобретению после абсорбции двуокиси углерода в растворе дезаминирования, приготовленном на этапе S22, перед возвратом на этап a) для использования в качестве выщелачивающего реагента, кроме того, что добавить промывочную воду остатка, бикарбонат натрия, чтобы он удовлетворял требованиям к контролю отношения жидкого к твердому выщелачивания, концентрации натрия выщелачивающего реагента, необходимо также регулировать значение pH выщелачивающего реагента путем ввода двуокиси углерода до 8,5-9,5, например 8,5, 8,6, 8,7, 8,8, 8,9, 9, 9,1, 9,2, 9,3, 9,4 или 9,5.

В настоящем изобретении для решения проблем, связанных с образованием большого количества пузырьков, влияющих на стабильность процесса выщелачивания, в результате непосредственного циркуляционного выщелачивания клинкера из надосадочной жидкости осаждения ванадия, содержащей карбонат аммония и бикарбоната аммония, низкой эффективностью установки для выщелачивания, большой потерей аммиака и т.д., после дезаминирования надосадочная жидкость осаждения ванадия циркулирует и выщелачивает клинкер, в то же время аммиак и двуокись углерода, образующиеся в процессе дезаминирования, абсорбируются и повторно используются. Для конденсированного газа, содержащего аммиак и двуокись углерода, применяется трехступенчатая абсорбция, в качестве первичной абсорбирующей жидкости выбрать концентрированный раствор, образующийся на этапе c, который непосредственно используется для осаждения ванадия после абсорбции аммиака, чтобы уменьшить расход двухступенчатой абсорбирующей жидкости и частоту операций абсорбции аммиака - десорбции аммиака; в качестве двухступенчатой абсорбирующей жидкости выбрать кислый раствор фосфорной кислоты и/или раствор фосфата аммония для полной абсорбции аммиака. Когда абсорбирующая жидкость превращается в диаммонийфосфат, его нагреть до 70-170 °C, чтобы десорбировать аммиак для осаждения ванадия; в качестве трехступенчатой абсорбирующей жидкости выбрать раствор дезаминирования надосадочной жидкости осаждения ванадия. Раствор дезаминирования представляет собой щелочной раствор, содержащий большое количество карбоната, после абсорбции двуокиси углерода и дополнения бикарбоната натрия, регулировки объема выщелачивающего реагента и значения рН его использовать для циркуляционного выщелачивания клинкера. Посредством вышеуказанного процесса осуществляется повторное использование натрия, аммония, карбоната и технологической воды.

Ниже приводится подробное описание данного изобретения посредством примера реализации, однако сфера защиты данного изобретения не ограничивается этим.

Пример реализации 1

S1 — приготовление порошкообразного клинкера

Взять ванадиевый шлак крупностью менее 0,125мм (содержащий V2O5 15,32%, CaO 2,63%, MgO 4,16%, MnO 7,80%) 3500г с добавкой CaO 35г и смешиванием, обжечь при температуре обжига 930℃ с воздухом в течение 200 мин и вынуть клинкер; после охлаждения клинкер измельчается до крупности менее 0,125мм. Содержание V2O5 по результатам испытаний составило 14,45%.

S2 — приготовление концентрированного раствора и раствора дезаминирования

S21 — приготовление концентрированного раствора

a. Выщелачивание: взять 500г клинкера -0.125мм, добавить в воду 1000мл, добавить 160г бикарбоната натрия, нагреть на водяной бане до 95℃ и перемешать и выщелачивать в течение 120 мин, после разделения твердого вещества и жидкости и промывки получить выщелачивающий раствор и остаток от выщелачивания, содержание TV в остатке составляет 0,43%, содержание Na 0,39%, коэффициент выщелачивания ванадия 95,04%.

b. Обескремнивание: добавить 0,5г алюмината натрия в выщелачивающий раствор, перемешать в течение 30 мин. и выстоять в течение 12 часов, получить обескремненный раствор путем разделения твердого вещества и жидкости.

c. Концентрация испарением: концентрация испарением обескремненного раствора до 570мл, для получения концентрированного раствора и испарительного конденсата, причем испарительный конденсат возвращается на шаг S21 для промывки остатка от выщелачивания.

S22 — приготовление раствора дезаминирования

d. Осаждение ванадия: последовательно выполнить этапы a, b, c, потом добавить карбонат аммония 115г, ЭДТА-натрий 0,15г в концентрированный раствор и проводить реакцию осаждения ванадия при 20-25℃ в течение 4 часов. После разделения твердого вещества и жидкости получается надосадочная жидкость осаждения ванадия и метаванадат аммония. TV в надосадочной жидкости осаждения ванадия составляет 7,80 г/л, а коэффициент осаждения ванадия составляет 89,06%; метаванадат аммония окисляли и прокаливали при 500°С в течение 3 часов с получением 60,54г пентаоксида диванадия с содержанием V2O5 99,78% и содержанием Na 0,04%.

e. Деаминирование: нагреть надосадочную жидкость осаждения ванадия до 95℃ и деаминировать воздухом, чтобы получить раствор дезаминирования 400мл. Газ, образованный в процессе деаминирования, охлаждается при температуре 55-60 °C для получения 150 мл аммиачно-содержащего конденсата и конденсированного газа.

f. Абсорбция аммиака: конденсированный газ абсорбируется раствором фосфата аммония с концентрацией 40% 500 мл.

S3 — процесс извлечения ванадия из ванадиевого шлака и циркуляции среды

Операция 1-го цикла: последовательно выполнить этапы a, b, c, d, e, затем провести трехступенчатую абсорбцию конденсированного газа, полученного на этапе e, в том числе,

1-я ступень абсорбции: вводить указанный конденсированный газ в концентрированный раствор, приготовленный на этапе S21, для абсорбции аммиака с получением концентрированного раствора абсорбции аммиака и абсорбционного газа 1-й ступени, и концентрированный раствор абсорбции аммиака возвращается в качестве аммониевой соли на шаг d следующего цикла для осаждения ванадия;

2-я ступень абсорбции: вводить указанный абсорбционный газ 1-й ступени в 500 мл раствора фосфата аммония с концентрацией 40% для полной абсорбции аммиака, чтобы получать раствор диаммонийфосфата и абсорбционный газ 2-й ступени, затем нагревать раствор диаммонийфосфата до 97℃ и абсорбировать десорбированный аммиак с помощью аммиачно-содержащего конденсата, полученной на этапе e, и возвращать на шаг d следующего цикла для осаждения ванадия, после чего раствор диаммонийфосфата десорбирует аммиак и возвращается на двухступенчатую абсорбцию для абсорбции аммиака;

3-я ступень абсорбции: вводить указанный абсорбционный газ 2-й ступени в раствор дезаминирования, приготовленный на этапе S22, для абсорбции двуокиси углерода, и полученный натрийсодержащий карбонатный раствор возвращается на шаг a следующего цикла для использования в качестве выщелачивающего реагента;

Периодические операции S3 выполняют операции 2-5.

Параметры управления технологическим процессом циклов 2-5 примера реализации 1 идентичны параметрам цикла 1, разница отражается в следующем: первичный абсорбирующий концентрированный раствор используется для абсорбции аммиака, а двухступенчатая абсорбирующая жидкость после абсорбции аммиака нагревается до 97 °C для десорбции аммиака, а раствор дезаминирования трехступенчатой абсорбирующей жидкости используется для абсорбции диоксида углерода; перед возвратом раствора дезаминирования на выщелачивание, добавить промывочную воду остатка, бикарбонат натрия, чтобы он удовлетворял требованиям к контролю отношения жидкого к твердому, концентрации натрия выщелачивающего реагента, одновременно регулировать значение pH выщелачивающего реагента с помощью диоксида углерода, осуществить циркуляцию натрия, аммония, карбоната и технологической водной среды, процесс выщелачивания, осаждения ванадия требует уменьшения количества соли натрия, аммониевой соли.

Расход реагентов и основные технические показатели операций циклов 1-5 приведены в табл. 1.

Таблица 1

Из таблицы 1 видно, что после циркуляции натрия, аммония, карбоната и технологической водной среды в 2-5 циклах испытаний, расход реагентов бикарбоната натрия и карбоната аммония значительно снижается, основные технические показатели: коэффициент выщелачивания ванадия, содержание TV и Na в остатках, TV в надосадочной жидкости, содержание V2O5 и Na в ванадиевом продукте имеют небольшой диапазон колебаний и хорошую стабильность.

Пример реализации 2

S1 — приготовление порошкообразного клинкера

Взять ванадиевый шлак крупностью менее 0,125мм (содержащий V2O5 17,05 %, CaO 2,48 %, MgO 2,19%, MnO 10,34%) 3500г с добавкой CaCO3 200г и смешиванием, обжечь при температуре обжига 900 °C с воздухом в течение 150 мин и вынуть клинкер; После охлаждения клинкер измельчается до крупности менее 0,125мм. Содержание V2O5 по результатам испытаний составило 15,62%.

S2 — приготовление концентрированного раствора и раствора дезаминирования

S21 — приготовление концентрированного раствора

a. Выщелачивание: взять 500г клинкера -0.125мм, добавить в воду 1250мл, добавить 200г бикарбоната натрия, нагреть на водяной бане до 95℃ и перемешать и выщелачивать в течение 100мин, после разделения твердого вещества и жидкости и промывки получить выщелачивающий раствор и остаток от выщелачивания, содержание TV в остатке составляет 0,56%, содержание Na 0,47%, коэффициент выщелачивания ванадия 94,19%.

b. Обескремнивание: добавить 0,6г алюмината натрия в выщелачивающий раствор, перемешать в течение 30 мин. и выстоять в течение 12 часов, получить обескремненный раствор путем разделения твердого вещества и жидкости.

c. Концентрация испарением: концентрация испарением обескремненного раствора до 770мл, для получения концентрированного раствора и испарительного конденсата, причем испарительный конденсат возвращается на шаг S21 для промывки остатка от выщелачивания.

S22 — приготовление раствора дезаминирования

d. Осаждение ванадия: последовательно выполнить этапы a, b, c, потом добавить карбонат аммония 115г, бикарбонат аммония 33 г в концентрированный раствор и проводить реакцию осаждения ванадия при 20-25 ℃ в течение 4 часов. После разделения твердого вещества и жидкости получается надосадочная жидкость осаждения ванадия и метаванадат аммония. TV в надосадочной жидкости осаждения ванадия составляет 6,59 г/л, а коэффициент осаждения ванадия составляет 87,62%; Метаванадат аммония окисляли и прокаливали при 500 °С в течение 3 часов с получением 72,46 г пентаоксида диванадия с содержанием V2O5 99,72% и содержанием Na 0,06%.

e. Деаминирование: нагреть надосадочную жидкость осаждения ванадия до 90℃ и деаминировать воздухом, чтобы получить раствор дезаминирования 560 мл. Газ, образованный в процессе деаминирования, охлаждается при температуре 55-60 °C для получения 190 мл аммиачно-содержащего конденсата и конденсированного газа.

f. Абсорбция аммиака: конденсированный газ абсорбируется фосфатом аммония с концентрацией 40% 500 мл.

S3 — процесс извлечения ванадия из ванадиевого шлака и циркуляции среды

Операция 1-го цикла: последовательно выполнить этапы a, b, c, d, e, затем провести трехступенчатую абсорбцию конденсированного газа, полученного на этапе e, в том числе,

1-я ступень абсорбции: вводить указанный конденсированный газ в концентрированный раствор, приготовленный на этапе S21, для абсорбции аммиака с получением концентрированного раствора абсорбции аммиака и абсорбционного газа 1-й ступени, и концентрированный раствор абсорбции аммиака возвращается в качестве аммониевой соли на шаг d следующего цикла для осаждения ванадия;

Вторичная абсорбция: вводить указанный абсорбционный газ 1-й ступени в 500 мл раствора фосфат аммония с концентрацией 40% для полной абсорбции аммиака, чтобы получать раствор диаммонийфосфата и вторичный абсорбционный газ, затем нагревать раствор диаммонийфосфата до 120 ℃ и абсорбировать десорбированный аммиак с помощью аммиачно-содержащего конденсата, полученной на этапе e, и возвращать на шаг d для осаждения ванадия, после чего раствор диаммонийфосфата десорбирует аммиак и возвращается на вторичную абсорбцию для абсорбции аммиака;

3-я ступень абсорбции: вводить указанный абсорбционный газ 2-й ступени в раствор дезаминирования, приготовленный на этапе S22, для абсорбции двуокиси углерода, и полученный натрийсодержащий карбонатный раствор возвращается на шаг a следующего цикла для использования в качестве выщелачивающего реагента;

Периодические операции S3 выполняют операции 2-5.

Параметры управления технологическим процессом циклов 2-5 примера реализации 2 идентичны параметрам цикла 1, разница отражается в следующем: первичный абсорбирующий концентрированный раствор используется для абсорбции аммиака, а вторичная абсорбирующая жидкость после абсорбции аммиака нагревается до 97 °C для десорбции аммиака, а раствор дезаминирования третичной абсорбирующей жидкости используется для абсорбции диоксида углерода; Перед возвратом раствора дезаминирования на выщелачивание, добавить промывочную воду остатка, бикарбонат натрия, чтобы он удовлетворял требованиям к контролю отношения жидкого к твердому, концентрации натрия выщелачивающего реагента, одновременно регулировать значение pH выщелачивающего реагента с помощью диоксида углерода, осуществить повторное использование натрия, аммония, карбоната и технологической водной среды, процесс выщелачивания, осаждения ванадия требует уменьшения количества соли натрия, аммониевой соли.

Расход реагентов и основные технические показатели операций циклов 1-5 приведены в табл. 2.

Таблица 2

Из таблицы 2 видно, что после циркуляции натрия, аммония, карбоната и технологической водной среды в 2-5 циклах испытаний, расход реагентов бикарбоната натрия и карбоната аммония значительно снижается, основные технические показатели: коэффициент выщелачивания ванадия, содержание TV и Na в остатках, коэффициент осаждения ванадия, содержание V2O5 и Na в ванадиевом продукте имеют небольшой диапазон колебаний и хорошую стабильность.

Пример реализации 3

S1 — приготовление порошкообразного клинкера

Взять ванадиевый шлак крупностью менее 0,125 мм (содержащий V2O5 15,73 %, CaO 2,46%, MgO 3,18%, MnO 9,85%) 3500 г, обжечь при температуре обжига 900 °C с воздухом в течение 200 мин и вынуть клинкер; После охлаждения клинкер измельчается до крупности менее 0,125мм. Содержание V2O5 по результатам испытаний составило 14,84%.

S2 — приготовление концентрированного раствора и раствора дезаминирования

S21 — приготовление концентрированного раствора

a. Выщелачивание: взять 500 г клинкера -0.125 мм, добавить в воду 1000 мл, добавить 160г бикарбоната натрия, нагреть на водяной бане до 95 ℃ и перемешать и выщелачивать в течение 120мин, после разделения твердого вещества и жидкости и промывки получить выщелачивающий раствор и остаток от выщелачивания, содержание TV в остатке составляет 0,49%, содержание Na 0,38%, коэффициент выщелачивания ванадия 94,49%.

b. Обескремнивание: добавить 0,5 г алюмината натрия в выщелачивающий раствор, перемешать в течение 30 мин. и выстоять в течение 12 часов, получить обескремненный раствор путем разделения твердого вещества и жидкости.

c. Концентрация испарением: концентрация испарением обескремненного раствора до 550мл, для получения концентрированного раствора и испарительного конденсата, причем испарительный конденсат возвращается на шаг S21 для промывки остатка от выщелачивания.

S22 — приготовление раствора дезаминирования

d. Осаждение ванадия: последовательно выполнить этапы a, b, c, потом добавить карбонат аммония 132г, ЭДТА-натрий 0,25 г в концентрированный раствор и проводить реакцию осаждения ванадия при 20-25 ℃ в течение 4 часов. После разделения твердого вещества и жидкости получается надосадочная жидкость осаждения ванадия и метаванадат аммония. TV в надосадочной жидкости осаждения ванадия составляет 5,64 г/л, а коэффициент осаждения ванадия составляет 92,06%; Метаванадат аммония окисляли и прокаливали при 500 °С в течение 3 часов с получением 63,90 г пентаоксида диванадия с содержанием V2O5 99,74% и содержанием Na 0,08%.

e. Деаминирование: нагреть надосадочную жидкость осаждения ванадия до 85 ℃ и деаминировать воздухом, чтобы получить раствор дезаминирования 400 мл. Газ, образованный в процессе деаминирования, охлаждается при температуре 55-60 °C для получения 130 мл аммиачно-содержащего конденсата и конденсированного газа.

f. Абсорбция аммиака: конденсированный газ абсорбируется фосфатом аммония с концентрацией 40% 500 мл.

S3 — процесс извлечения ванадия из ванадиевого шлака и циркуляции среды

Операция 1-го цикла: последовательно выполнить этапы a, b, c, d, e, затем провести трехступенчатую абсорбцию конденсированного газа, полученного на этапе e, в том числе,

1-я ступень абсорбции: вводить указанный конденсированный газ в концентрированный раствор, приготовленный на этапе S21, для абсорбции аммиака с получением концентрированного раствора абсорбции аммиака и абсорбционного газа 1-й ступени, и концентрированный раствор абсорбции аммиака возвращается в качестве аммониевой соли на шаг d следующего цикла для осаждения ванадия;

Вторичная абсорбция: вводить указанный абсорбционный газ 1-й ступени в 500 мл раствора фосфат аммония с концентрацией 40% для полной абсорбции аммиака, чтобы получать раствор диаммонийфосфата и вторичный абсорбционный газ, затем нагревать раствор диаммонийфосфата до 140 ℃ и абсорбировать десорбированный аммиак с помощью аммиачно-содержащего конденсата, полученной на этапе e, и возвращать на шаг d для осаждения ванадия, после чего раствор диаммонийфосфата десорбирует аммиак и возвращается на вторичную абсорбцию для абсорбции аммиака;

3-я ступень абсорбции: вводить указанный абсорбционный газ 2-й ступени в раствор дезаминирования, приготовленный на этапе S22, для абсорбции двуокиси углерода, и полученный натрийсодержащий карбонатный раствор возвращается на шаг a следующего цикла для использования в качестве выщелачивающего реагента;

Периодические операции S3 выполняют операции 2-5.

Параметры управления технологическим процессом циклов 2-5 примера реализации 3 идентичны параметрам цикла 1, разница отражается в следующем: первичный абсорбирующий концентрированный раствор используется для абсорбции аммиака, а вторичная абсорбирующая жидкость после абсорбции аммиака нагревается до 97 °C для десорбции аммиака, а раствор дезаминирования третичной абсорбирующей жидкости используется для абсорбции диоксида углерода; перед возвратом раствора дезаминирования на выщелачивание, добавить промывочную воду остатка, бикарбонат натрия, чтобы он удовлетворял требованиям к контролю отношения жидкого к твердому, концентрации натрия выщелачивающего реагента, одновременно регулировать значение pH выщелачивающего реагента с помощью диоксида углерода, осуществить повторное использование натрия, аммония, карбоната и технологической водной среды, процесс выщелачивания, осаждения ванадия требует уменьшения количества соли натрия, аммониевой соли.

Расход реагентов и основные технические показатели операций циклов 1-5 приведены в табл. 3.

Таблица 3

Из таблицы 3 видно, что после циркуляции натрия, аммония, карбоната и технологической водной среды в 2-5 циклах испытаний, расход реагентов бикарбоната натрия и карбоната аммония значительно снижается, основные технические показатели: коэффициент выщелачивания ванадия, содержание TV и Na в остатках, TV в надосадочной жидкости, содержание V2O5 и Na в ванадиевом продукте имеют небольшой диапазон колебаний и хорошую стабильность.

Таким образом, принимая метод по настоящему изобретению, коэффициент выщелачивания ванадия повышается способом обжига без добавок или обжига с низким содержанием кальция ванадиевого шлака — карбонизированного выщелачивания, уменьшено образование твердых отходов при очистке воды; посредством испарения и концентрирования обескремненного раствора, а также повторного выщелачивания клинкера после дезаминирования надосадочной жидкости осаждения ванадия для достижения повторного использования натриевой соли, технологической воды и контроля водного баланса; аммиак непосредственно поглощается концентрированным раствором, а аммиак поглощается и десорбируется фосфорной кислотой и/или моноаммонийфосфатом и используется для осаждения ванадия для реализации повторного использования аммиачной соли; после поглощения диоксида углерода раствор дезаминирования используется для выщелачивания клинкера для реализации повторного использования карбоната, технологическое проектирование системы реализует повторное использование натрия, аммония, карбоната и технологической водной среды, что снижает потребление реагентов и технологическую себестоимость. Метод по данному изобретению не приводит к образованию фильтрационного кека восстановления ванадия-хрома и твердых отходов сульфата натрия, реализует низкозатратное чистое производство окиси ванадия из ванадиевого шлака, решает проблемы высокой технологической себестоимости и сложности использования твердых отходов хвостов, фильтрационного кека восстановления ванадия-хрома и сульфата натрия при традиционном натриевом обжиге и водном выщелачивании ванадиевого шлака.

Выше подробно описывается предпочтительный способ реализации данного изобретения, но данное изобретение не ограничивается этим. В рамках технической концепции данного изобретения можно проводить разные простые изменения технического варианта настоящего изобретения, включая комбинацию технических характеристик любым другим подходящим способом, и эти простые изменения и комбинации также должны рассматриваться как открытое содержание данного изобретения и относятся к сфере защиты данного изобретения.

Изобретение относится к извлечению ванадия путем карбонизированного выщелачивания ванадиевого шлака и повторного использования среды. Приготавливают порошкообразный клинкер путем обжига и измельчения ванадиевого шлака после его равномерного смешивания с кальцийсодержащим соединением. Осуществляют приготовление концентрированного раствора, после которого проводят осаждение ванадия, при этом добавляют аммониевую соль и ЭДТА-натрий в концентрированный раствор для осаждения ванадия, разделяют твердое вещество и жидкость для получения надосадочной жидкости осаждения ванадия и метаванадата аммония, который окисляют и прокаливают с получением пентаоксида диванадия. Надосадочную жидкость осаждения ванадия нагревают с получением раствора дезаминирования и смешанного газа. Смешанный газ конденсируют с получением аммиачно-содержащего конденсата и конденсированного газа. Для абсорбции аммиака конденсированный газ вводят в раствор фосфорной кислоты и/или раствор фосфата аммония. Проводят трехступенчатую абсорбцию конденсированного газа. Способ позволяет уменьшить твердые отходы очистки воды и реализовать повторное использование среды. 9 з.п. ф-лы, 1 ил., 3 табл., 3 пр.

1. Способ извлечения ванадия путем карбонизированного выщелачивания ванадиевого шлака и повторного использования технологической среды, включающий следующие этапы:

S1 - приготовление порошкообразного клинкера, включающее обжиг и измельчение ванадиевого шлака после его равномерного смешивания с кальцийсодержащим соединением,

S2 - приготовление концентрированного раствора и раствора дезаминирования, включающее:

S2.1 - приготовление концентрированного раствора, включающее:

a) выщелачивание указанного порошкообразного клинкера в натрийсодержащем карбонатном растворе, разделение твердого вещества и жидкости с получением выщелачивающего раствора и остатка от выщелачивания,

b) обескремнивание указанного выщелачивающего раствора в растворе алюмината натрия, разделение твердого вещества и жидкости с получением обескремненного раствора и шлака,

c) концентрацию испарением обескремненного раствора с получением концентрированного раствора и испаренного конденсата, объем концентрированного раствора составляет 30-60% от объема обескремненного раствора, испаренный конденсат возвращают на этап S21 для промывки остатка от выщелачивания,

S2.2 - приготовление раствора дезаминирования, включающее:

d) осаждение ванадия, которое проводят после выполнения этапов a), b), c), при этом добавляют аммониевую соль и ЭДТА-натрий в концентрированный раствор, полученный на этапе c), для осаждения ванадия, разделяют твердое вещество и жидкость для получения метаванадата аммония и надосадочной жидкости осаждения ванадия, выполняют окисление и прокаливание метаванадата аммония для приготовления пентаоксида диванадия,

e) деаминирование, при котором указанную надосадочную жидкость осаждения ванадия нагревают с получением раствора дезаминирования и смешанного газа, смешанный газ конденсируют с получением аммиачно-содержащего конденсата и конденсированного газа,

f) абсорбцию аммиака, при которой конденсированный газ вводят в раствор фосфорной кислоты и/или раствор фосфата аммония,

S3 - извлечение ванадия из ванадиевого шлака и циркуляция среды, для чего последовательно проводят этапы a), b), c), d), e), после чего проводят трехступенчатую абсорбцию конденсированного газа, полученного на этапе e), в том числе,

1-ю ступень абсорбции, при которой указанный конденсированный газ вводят в концентрированный раствор, приготовленный на этапе S2.1, для абсорбции аммиака с получением концентрированного раствора абсорбции аммиака и абсорбционного газа 1-й ступени, при этом концентрированный раствор абсорбции аммиака возвращают в качестве аммониевой соли на этап d) для осаждения ванадия,

2-ю ступень абсорбции, при которой указанный абсорбционный газ 1-й ступени вводят в раствор фосфорной кислоты и/или раствор фосфата аммония для полной абсорбции аммиака с получением раствора диаммонийфосфата и абсорбционного газа 2-й ступени, после чего нагревают раствор диаммонийфосфата и абсорбируют десорбированный аммиак с помощью аммиачно-содержащего конденсата, полученного на этапе e), и возвращают на этап d) для осаждения ванадия, после чего раствором диаммонийфосфата десорбируют аммиак и возвращается на 2-ю ступень абсорбции для абсорбции аммиака,

3-ю ступень абсорбции, при которой указанный абсорбционный газ 2-й ступени вводят в раствор дезаминирования, приготовленный на этапе S2.2, для абсорбции двуокиси углерода, с получением натрийсодержащего карбонатного раствора, который возвращают на этап a) для использования в качестве выщелачивающего реагента,

шаг S3 повторяют до 5 циклов.

2. Способ по п. 1, характеризующийся тем, что на этапе S1 ванадиевый шлак представляет собой обычный ванадиевый шлак, высококальциевый и высокофосфористый ванадиевый шлак или высокохромистый ванадиевый шлак, полученный путем окислительной продувки ванадийсодержащего жидкого чугуна, при этом крупность ванадиевого шлака составляет менее 0,125 мм.

3. Способ по п. 1, характеризующийся тем, что на этапе S1 кальцийсодержащее соединение представляет собой по меньшей мере один из карбоната кальция, гидроксида кальция или окиси кальция, при этом расход кальцийсодержащего соединения составляет до 8% от массы ванадиевого шлака в расчете по CaO.

4. Способ по п. 1, характеризующийся тем, что на этапе S1 обжиг проводят при температуре 800-950°С, в течение 40-200 мин.

5. Способ по п. 4, характеризующийся тем, что на этапе S1 крупность порошкообразного клинкера составляет менее 0,125 мм.

6. Способ по п. 1, характеризующийся тем, что на этапе a) натрийсодержащий карбонат представляет собой бикарбонат натрия или смесь бикарбоната натрия и карбоната натрия, предпочтительно бикарбонат натрия,

при этом отношение жидкого к твердому натрийсодержащего карбонатного раствора и порошкообразного клинкера составляет 1,5-3:1 мл/г, предпочтительно 1,5-2:1 мл/г; причем концентрация Na+ в натрийсодержащем карбонатном растворе составляет 35-50 г/л, предпочтительно 40-45 г/л,

температура выщелачивания составляет 70-100°C, предпочтительно 85-95°C, время выщелачивания составляет 100-120 мин.

7. Способ по п. 1, характеризующийся тем, что на этапе с) концентрация ванадия в концентрированном растворе составляет 50-80 г/л.

8. Способ по п. 1, характеризующийся тем, что на этапе d) аммониевая соль представляет собой по меньшей мере один из карбоната аммония, бикарбоната аммония или аммониевой воды,

при этом расход аммониевой соли определяется по мольному отношению NH4+/V в растворе осаждения ванадия, полученном путем добавления аммониевой соли и ЭДТА-натрия к концентрированному раствору, полученному на этапе c), в пределах 2,8-4,

причем концентрация ЭДТА-натрия в растворе осаждения ванадия, полученном путем добавления аммониевой соли и ЭДТА-натрия к концентрированному раствору, полученному на этапе c), составляет до 0,3 г/л.

9. Способ по п. 1, характеризующийся тем, что на этапе e) концентрация NH4+ в растворе дезаминирования составляет менее 0,5 г/л.

10. Способ по п. 1, характеризующийся тем, что после абсорбции двуокиси углерода в растворе дезаминирования, приготовленном на этапе S22, перед возвратом на этап a) для использования в качестве выщелачивающего реагента, регулируют значение pH выщелачивающего реагента путем ввода двуокиси углерода до 8,5-9,5.

| CN 103194611 A, 10.07.2013 | |||

| RU 2019138096 A, 25.05.2021 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ ОКСИДА ВАНАДИЯ | 2014 |

|

RU2562989C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ВАНАДИЯ БАТАРЕЙНОГО СОРТА | 2018 |

|

RU2736539C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ШЛАКОВ | 1995 |

|

RU2090640C1 |

| WO 2020259500 A1, 30.12.2020 | |||

| CN 104694770 A, 10.06.2015. | |||

Авторы

Даты

2023-11-21—Публикация

2022-06-30—Подача