Изобретение относится к области гетерогенного катализа реакций, идущих с участием водорода, в частности к способу получения катализатора и может быть использовано для орто-пара конверсии протия.

Известны способы получения катализатора для изотопного обмена протия-дейтерия и орто-пара конверсии протия (патент РФ №2452570 от 02.08.2011, B01J 37/34, опубликовано 10.06.2012; патент РФ №2477174, B01J 21/04, опубликовано 10.03.2013), включающие получение наночастиц серебра из обратномицеллярного раствора с последующим нанесением на носитель Al2O3. Восстановление ионов серебра проводят химическим путем, используя в качестве восстановителя 0,000075÷0,0002 М раствор кверцетина (патент РФ №2452570) или радиационно-химическим восстановлением ионов серебра при воздействии γ-излучения 60Со с дозой от 5 до 30 кГр (патент №2477174). Наночастицы серебра получают путем приготовления обратномицеллярного раствора серебра из 0,02-0,5 М раствора бис(2-этилгексил)-сульфосукцината натрия в неполярном растворителе и 0,003-2,0 М водного раствора AgNO3. Полученный раствор обрабатывают ультразвуком до получения обратномицеллярной дисперсии с последующей ее деаэрацией.

Изобретение позволяет получить катализатор, предназначенный для работы при температурах максимально приближенных к температурам сжижения протия и дейтерия. Удельная каталитическая активность описанных катализаторов по отношению к реакции изотопного обмена протия-дейтерия составляет (1,4-3,2)⋅1014 молекул/(см2⋅с). Недостатками описанных способов получения катализатора для изотопного обмена протия-дейтерия являются сложность процесса получения обратномицеллярного раствора серебра, требующего использования дефицитных и дорогостоящих органических реактивов, ультразвуковой обработки и воздействия γ-излучения.

Наиболее близким по технической сущности является способ получения катализатора для орто-пара конверсии протия (патент РФ №2464091, B01J 37/00, опубликовано 20.10.2012), включающий получение наночастиц металла в обратномицеллярном растворе, состоящем из раствора соли металла, ПАВ, представляющего собой бис(2-этилгексил)-сульфосукцинат натрия, и неполярного растворителя изооктана, с последующим нанесением на носитель Al2O3, причем восстановление соли металла происходит при взаимодействии с кверцетином, в качестве соли металла используют RhCl3 или RuOHCl3 и готовят обратномицеллярные растворы родия или рутения при отношениях мольных количеств водного раствора соли металла к мольному количеству ПАВ в диапазоне от 1:1 до 10:1, затем добавляют водно-спиртовый раствор в количестве 5-50 мас.%, раствор кверцетина в количестве 0,5-5 мас.% и аммиачный раствор в количестве 10-30 мас.%

Изобретение позволяет получить катализатор, предназначенный для работы при температурах 77-110К с удельной каталитической активностью по отношению к реакции изотопного обмена протия-дейтерия составляет (6,28-6,51)⋅1014 молекул/(см2⋅с). Однако к ранее указанным недостаткам способа, связанным со сложностью получения обратномицеллярной дисперсии, добавляется необходимость использования дефицитных и дорогостоящих металлов - родия и рутения.

Задачей изобретения является повышение каталитической активности катализатора по отношению к орто-пара конверсии протия и упрощение процесса приготовления катализатора за счет использования только водных растворов и исключения органических реактивов и специальных методов обработки растворов.

Поставленная задача решается способом получения катализатора для орто-пара конверсии протия, который включает получение на высокоразвитой поверхности носителя наночастиц металла при химическом восстановлении ионов металла из водного раствора, причем обработку поверхности носителя проводят водным раствором соли палладия с последующим восстановлением наночастиц металла водным раствором гипофосфита натрия, далее проводят осаждение химического композиционного покрытия никель-фосфор-оксид туллия и повторное осаждение наночастиц палладия.

Поставленная задача решается тем, что в качестве носителя используют базальтовое волокно, получение наночастиц палладия на поверхности базальтового волокна проводят водным раствором, содержащим 10-20 мг/л хлорида палладия, при рН 1-2 в течение 10-20 с, и последующей обработкой 0,2-0,3 М водным раствором гипофосфита натрия в течение 10-20 с, промывкой дистиллированной водой и сушкой на воздухе, а осаждение химического композиционного покрытия никель-фосфор-оксид туллия проводят обработкой в водном растворе, содержащем сульфат никеля 0,10-0,12 М, гипофосфит натрия 0,34-0,37 М, аминоуксусную кислоту 0,10-0,13 М, янтарную кислоту 0,15-0,18 М, ацетат свинца 3⋅10-6 -10-5 М, оксид туллия Tm2O3 0,5-2 г/л при рН 8,0, температуре 70-90°С в течение 30-60 минут, с последующей промывкой дистиллированной водой и сушкой на воздухе.

Использование в качестве носителя базальтового волокна позволяет увеличить площадь поверхности носителя при сохранении его легкости, прочности и экологичности. Базальтовое волокно представляет собой продукт переработки природных алюмосиликатов, получаемый прохождением расплава базальта при температуре 1400-1500°С через фильеры с калиброванными отверстиями, образуя элементарные волокна (филаменты), из которых формируют комплексную нить, содержащую не менее 200 филаментов, что определяет ее очень большую суммарную площадь поверхности, способствующую повышению каталитической активности. Филаменты в непрерывных волокнах и сформированных из них тканях обладают высокими механическими характеристиками: базальтовые волокна имеют прочность при растяжении 2,5-3,5 ГПа, модуль упругости 70-90 ГПа [Мостовой Г.Е., Фирсова Т.Д. // Завод. лаб. Диагностика материалов. 2015. Т. 81. №1. С. 44-50]. Базальтовое волокно используется в качестве носителя для катализаторов очистки газовых выбросов производств, содержащих углеводороды и оксид углерода [Feng J. et al. Barium sulfate nanoparticles as a coating for solid-phase microextraction of polycyclic aromatic hydrocarbons in aqueous samples // Chromatographia. - 2018. - T. 81. - C. 1287-1292; Tao W. et al. Research progress on basalt fiber-based functionalized composites // Reviews on Advanced Materials Science. - 2023. - T. 62. - №. 1. -C. 20220300]. Базальтовые материалы обладают уникальными химическими и механическими свойствами: устойчивостью к воздействию высоких температур и агрессивных сред, доступной поверхностью контакта с газовой фазой; благодаря гибкости и способности принимать сложные геометрические формы появляется возможность создавать удобные и экономичные варианты их упаковок в различных устройствах (разделительных колоннах, реакторах), и, как следствие, снижать капитальные и эксплуатационные затраты химико-технологических процессов.

Получение наночастиц палладия на поверхности базальтового волокна обработкой подкисленным водным раствором хлорида палладия и последующим действием водного раствора гипофосфита натрия необходимо для формирования на поверхности носителя каталитически активных центров, на которых протекает автокаталитический процесс восстановления никеля при нанесении химического композиционного покрытия; он не требует значительных затрат палладия. Нанесение химического композиционного покрытия, повторяющего структуру каждого филамента, позволяет использовать для каталитического процесса всю поверхность носителя, образуя равномерную по толщине, сплошную пленку не только по длине филаментов, но и в местах их переплетения. Включение в состав покрытия оксида туллия положительно сказывается на увеличении активности катализатора при орто-пара конверсии протия, что можно объяснить магнитным механизмом процесса без разрыва связи в молекуле водорода [Жаворонкова К.Н., Боева О.А., Теракова А.С. Катализаторы на основе РЗЭ для процессов орто-пара конверсии и гомомолекулярного изотопного обмена водорода // Химическая промышленность. 1999. №4. С. 66-72]; известно, что туллий обладает высоким атомным магнитным моментом.

Дополнительное получение наночастиц палладия на поверхности покрытия никель-фосфор-оксид туллия позволяет сформировать на поверхности катализатора большое количество активных центров; известно, что наноструктурированные частицы палладия проявляют более высокую каталитическую активность по сравнению с массивными пленками [Сергеев М.О., Антонов А.Ю., Одинцов А.А., Жаворонкова К.Н., А.А. Ревина А.А., Боева О.А. Каталитические свойства композитных систем на основе наночастиц палладия в реакции изотопного обмена водорода // Успехи в химии и химической технологии: Сб. научн. тр. Том XXVI, №7 (136), М.: РХТУ им. Д.И. Менделеева, 2012. С. 28-32].

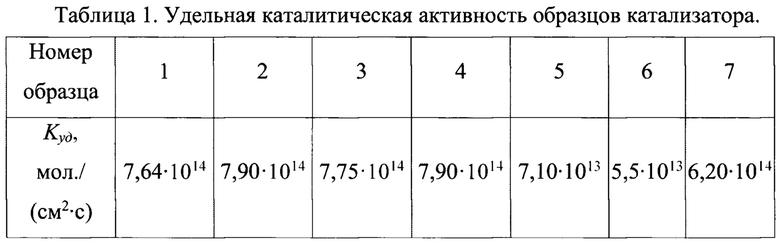

Таким образом, все стадии приготовления катализатора направлены на формирование структуры и состава материала, обладающего повышенной каталитической активностью в отношении орто-пара конверсии протия. Данный способ позволяет увеличить удельную каталитическую активность до 7,9⋅1014 молекул/(с⋅см2), что в 1,2-1,3 раза выше, чем у катализатора по прототипу. При этом формирование катализатора проводится обработкой в водных растворах, не требует использования органических реактивов и дополнительных методов создания обратномицеллярной дисперсии, а также значительного расхода дефицитных благородных металлов.

Изобретение может быть проиллюстрировано следующими примерами.

Пример 1. Базальтовый ровинг длиной 1 м, состоящий из 16 нитей, в каждой по 200 филаментов диаметром 15 мкм, выдерживали в течение 10 мин в кипящей воде для удаления силоксанового замасливателя, промывали дистиллированной водой, и выдерживали в растворе хлорида палладия с концентрацией 20 мг/л, подкисленном соляной кислотой до рН 1 в течение 20 с и после промывки дистиллированной водой обрабатывали 0,2 М раствором гипофосфита натрия в течение 20 с, промывали дистиллированной водой и сушили на воздухе. Раствор для нанесения химического композиционного покрытия готовили растворением в дистиллированной воде реактивов марки «хч» до концентрации (моль/л): сульфат никеля 0,10, гипофосфит натрия 0,34, аминоуксусная кислота 0,10, янтарная кислота 0,15, ацетат свинца 3⋅10-6, рН 7,6, затем при перемешивании вводили 0,5 г/л оксида туллия Tm2O3. В нагретый до 90°С раствор вносили подготовленное базальтовое волокно и выдерживали в течение 30 минут. Волокно с полученным покрытием промывали дистиллированной водой и вновь выдерживали в растворе хлорида палладия с концентрацией 20 мг/л, подкисленном соляной кислотой до рН 1, в течение 20 с; после промывки дистиллированной водой обрабатывали 0,2 М раствором гипофосфита натрия в течение 20 с, промывали дистиллированной водой и сушили на воздухе.

Количество адсорбированного водорода SH при температуре -196°С в диапазоне давлений 10-3÷10-1 торр (1 торр ≈ 133,32 Па) измеряли объемным методом. Изучение закономерностей протекания реакции орто-пара конверсии протия (I) проводили при давлении 0,5 торр при температуре -196°С, анализируя газовую смесь непрерывно методом теплопроводности и рассчитывая константу скорости первого порядка k0 изучаемой реакции. Удельную каталитическую активность образца (Kyд) расчитывали как количество молекул, реагирующих на единице активной поверхности (см2) в единицу времени (с).

Пример 2. Базальтовый ровинг, описанный в примере 1, выдерживали в кипящей воде в течение 10 мин для удаления силоксанового замасливателя, промывали дистиллированной водой, и выдерживали в растворе хлорида палладия с концентрацией 15 мг/л, подкисленном соляной кислотой до рН 1,5, в течение 15 с и после промывки дистиллированной водой обрабатывали 0,25 М раствором гипофосфита натрия в течение 25 с, промывали дистиллированной водой и сушили на воздухе. Раствор для нанесения химического композиционного покрытия готовили растворением в дистиллированной воде реактивов марки «хч» до концентрации (моль/л): сульфат никеля 0,11, гипофосфит натрия 0,35, аминоуксусная кислота 0,12, янтарная кислота 0,16, ацетат свинца 5⋅10-6, рН 8,0, затем при перемешивании вводили 1,0 г/л оксида туллия Tm2O3. В нагретый до 85°С раствор вносили подготовленное базальтовое волокно и выдерживали в течение 40 минут. Волокно с полученным покрытием промывали дистиллированной водой и вновь выдерживали в растворе хлорида палладия с концентрацией 25 мг/л, подкисленном соляной кислотой до рН 1,5, в течение 25 с; после промывки дистиллированной водой обрабатывали 0,25 М раствором гипофосфита натрия в течение 25 с, промывали дистиллированной водой и сушили на воздухе.

Адсорбционные и каталитические исследования проводили, как описано в примере 1.

Пример 3. Базальтовый ровинг, описанный в примере 1, выдерживали в течение 10 мин в кипящей воде для удаления силоксанового замасливателя, промывали дистиллированной водой, и выдерживали в растворе хлорида палладия с концентрацией 10 мг/л, подкисленном соляной кислотой до рН 1,5, в течение 20 с и после промывки дистиллированной водой обрабатывали 0,25 М раствором гипофосфита натрия в течение 25 с, промывали дистиллированной водой и сушили на воздухе. Раствор для нанесения химического композиционного покрытия готовили растворением в дистиллированной воде реактивов марки «хч» до концентрации (моль/л): сульфат никеля 0,12, гипофосфит натрия 0,35, аминоуксусная кислота 0,12, янтарная кислота 0,16, ацетат свинца 8⋅10-6, рН 8,2, затем при перемешивании вводили 1,5 г/л оксида туллия Tm2O3. В нагретый до 70°С раствор вносили подготовленное базальтовое волокно и выдерживали в течение 60 минут. Волокно с полученным покрытием промывали дистиллированной водой и вновь выдерживали в растворе хлорида палладия с концентрацией 10 мг/л, подкисленном соляной кислотой до рН 1,5, в течение 20 с; после промывки дистиллированной водой обрабатывали 0,25 М раствором гипофосфита натрия в течение 25 с, промывали дистиллированной водой и сушили на воздухе.

Адсорбционные и каталитические исследования проводили, как описано в примере 1.

Пример 4. Базальтовый ровинг, описанный в примере 1, выдерживали в кипящей воде в течение 10 мин для удаления силоксанового замасливателя, промывали дистиллированной водой, и выдерживали в растворе хлорида палладия с концентрацией 20 мг/л, подкисленном соляной кислотой до рН 2, в течение 20 с и после промывки дистиллированной водой обрабатывали 0,3 М раствором гипофосфита натрия в течение 30 с, промывали дистиллированной водой и сушили на воздухе. Раствор для нанесения химического композиционного покрытия готовили растворением в дистиллированной воде реактивов марки «хч» до концентрации (моль/л): сульфат никеля 0,12, гипофосфит натрия 0,37, аминоуксусная кислота 0,13, янтарная кислота 0,18, ацетат свинца 10-5, рН 8,4, затем при перемешивании вводили 2 г/л оксида туллия Tm2O3. В нагретый до 80°С раствор вносили подготовленное базальтовое волокно и выдерживали в течение 45 минут. Волокно с полученным покрытием промывали дистиллированной водой и вновь выдерживали в растворе хлорида палладия с концентрацией 20 мг/л, подкисленном соляной кислотой до рН 2, в течение 20 с; после промывки дистиллированной водой обрабатывали 0,3 М раствором гипофосфита натрия в течение 30 с, промывали дистиллированной водой и сушили на воздухе.

Адсорбционные и каталитические исследования проводили, как описано в примере 1.

Для оценки необходимости использования всех стадий приготовления катализатора были проведены дополнительные испытания.

Пример 5. Базальтовый ровинг, описанный в примере 1, выдерживали в кипящей воде течение 10 мин для удаления силоксанового замасливателя, промывали дистиллированной водой, и выдерживали в растворе хлорида палладия с концентрацией 20 мг/л, подкисленном соляной кислотой до рН 2, в течение 20 с и после промывки дистиллированной водой обрабатывали 0,3 М раствором гипофосфита натрия в течение 30 с, промывали дистиллированной водой и сушили на воздухе. Осаждения композиционного покрытия и дополнительного осаждения наночастиц палладия не проводили.

Пример 6. Базальтовый ровинг, описанный в примере 1, выдерживали в течение 10 мин в кипящей воде для удаления силоксанового замасливателя, промывали дистиллированной водой, и выдерживали в растворе хлорида палладия с концентрацией 20 мг/л, подкисленном соляной кислотой до рН 2, в течение 20 с и после промывки дистиллированной водой обрабатывали 0,3 М раствором гипофосфита натрия в течение 30 с, промывали дистиллированной водой и сушили на воздухе. Раствор для нанесения химического композиционного покрытия готовили растворением в дистиллированной воде реактивов марки «хч» до концентрации (моль/л): сульфат никеля 0,12, гипофосфит натрия 0,35, аминоуксусная кислота 0,12, янтарная кислота 0,16, ацетат свинца 8⋅10-6, рН 8,2, затем при перемешивании вводили 1,5 г/л оксида туллия Tm2O3. В нагретый до 80°С раствор вносили подготовленное базальтовое волокно и выдерживали в течение 45 минут. Волокно с полученным покрытием промывали дистиллированной водой и сушили на воздухе. Дополнительного осаждения наночастиц палладия не проводили.

Пример 7. Базальтовый ровинг, описанный в примере 1, выдерживали в течение 10 мин в кипящей воде для удаления силоксанового замасливателя, промывали дистиллированной водой, и выдерживали в растворе хлорида палладия с концентрацией 20 мг/л, подкисленном соляной кислотой до рН 2, в течение 20 с и после промывки дистиллированной водой обрабатывали 0,3 М раствором гипофосфита натрия в течение 30 с, промывали дистиллированной водой и сушили на воздухе. Раствор для нанесения химического композиционного покрытия готовили растворением в дистиллированной воде реактивов марки «хч» до концентрации (моль/л): сульфат никеля 0,12, гипофосфит натрия 0,35, аминоуксусная кислота 0,12, янтарная кислота 0,16, ацетат свинца 8⋅10-6, рН 8,2. Оксид туллия в раствор для осаждения никель-фосфорного покрытия не вводили. В нагретый до 80°С раствор вносили подготовленное базальтовое волокно и выдерживали в течение 45 минут. Волокно с полученным покрытием промывали дистиллированной водой. Затем проводили дополнительное осаждение наночастиц палладия, для чего выдерживали в растворе хлорида палладия с концентрацией 20 мг/л, подкисленном соляной кислотой до рН 2, в течение 20 с и после промывки дистиллированной водой обрабатывали 0,3 М раствором гипофосфита натрия в течение 30 с, промывали дистиллированной водой и сушили на воздухе.

Результаты испытаний представлены в таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИЧЕСКОЙ МЕТАЛЛИЗАЦИИ НИКЕЛЕМ ТКАНЕЙ ИЗ ЛЬНЯНЫХ ВОЛОКОН, ПОДВЕРГНУТЫХ СУЛЬФИТНО-ЩЕЛОЧНОЙ ВАРКЕ | 2023 |

|

RU2821035C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ИЗОТОПНОГО ОБМЕНА ПРОТИЯ-ДЕЙТЕРИЯ И ОРТО-ПАРА КОНВЕРСИИ ПРОТИЯ | 2011 |

|

RU2452569C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ИЗОТОПНОГО ОБМЕНА ПРОТИЯ-ДЕЙТЕРИЯ И ОРТО-ПАРА КОНВЕРСИИ ПРОТИЯ | 2011 |

|

RU2452570C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРA Ag/SiO ДЛЯ ГЕТЕРОГЕННОГО КАТАЛИЗА МОЛЕКУЛЯРНОГО ВОДОРОДА В РЕАКЦИЯХ ИЗОТОПНОГО ОБМЕНА ПРОТИЯ-ДЕЙТЕРИЯ И ОРТО-ПАРА КОНВЕРСИИ ПРОТИЯ | 2011 |

|

RU2461413C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ИЗОТОПНОГО ОБМЕНА ПРОТИЯ-ДЕЙТЕРИЯ И ОРТО-ПАРА КОНВЕРСИИ ПРОТИЯ | 2011 |

|

RU2482914C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ИЗОТОПНОГО ОБМЕНА ПРОТИЯ-ДЕЙТЕРИЯ И ОРТО-ПАРА КОНВЕРСИИ ПРОТИЯ | 2011 |

|

RU2477174C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА Ag/SiO ДЛЯ ГЕТЕРОГЕННОГО КАТАЛИЗА МОЛЕКУЛЯРНОГО ВОДОРОДА В РЕАКЦИЯХ ИЗОТОПНОГО ОБМЕНА ПРОТИЯ-ДЕЙТЕРИЯ И ОРТО-ПАРА КОНВЕРСИИ ПРОТИЯ | 2011 |

|

RU2461412C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОРТО-ПАРА КОНВЕРСИИ ПРОТИЯ | 2011 |

|

RU2481891C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОРТО-ПАРА КОНВЕРСИИ ПРОТИЯ | 2011 |

|

RU2461425C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОРТО-ПАРА КОНВЕРСИИ ПРОТИЯ | 2011 |

|

RU2464090C1 |

Изобретение относится к области гетерогенного катализа реакций, идущих с участием водорода, в частности к способу получения катализатора и может быть использовано для орто-пара конверсии протия. Описан способ получения катализатора для изотопного обмена протия-дейтерия и орто-пара конверсии протия, включающий обработку поверхности носителя катализатора для получения на высокоразвитой поверхности носителя наночастиц металла при химическом восстановлении ионов металла, при этом обработку поверхности носителя проводят водным раствором соли палладия с последующим восстановлением наночастиц металла водным раствором гипофосфита натрия, далее проводят осаждение химического композиционного покрытия никель-фосфор-оксид туллия и повторное осаждение наночастиц палладия. Технический результат - повышение каталитической активности катализатора по отношению к орто-пара конверсии протия и упрощение процесса приготовления катализатора. 3 з.п. ф-лы, 1 табл., 7 пр.

1. Способ получения катализатора для изотопного обмена протия-дейтерия и орто-пара конверсии протия, включающий обработку поверхности носителя катализатора для получения на высокоразвитой поверхности носителя наночастиц металла при химическом восстановлении ионов металла, отличающийся тем, что обработку поверхности носителя проводят водным раствором соли палладия с последующим восстановлением наночастиц металла водным раствором гипофосфита натрия, далее проводят осаждение химического композиционного покрытия никель-фосфор-оксид туллия и повторное осаждение наночастиц палладия.

2. Способ по п.1, отличающийся тем, что в качестве носителя используют базальтовое волокно.

3. Способ по п.1, отличающийся тем, что получение наночастиц палладия на поверхности носителя проводят водным раствором, содержащим 10-20 мг/л хлорида палладия, при рН 1-2 в течение 10-20 с, и последующей обработкой 0,2-0,3 М водным раствором гипофосфита натрия в течение 20-30 с, промывкой дистиллированной водой и сушкой на воздухе.

4. Способ по п.1, отличающийся тем, что осаждение химического композиционного покрытия никель-фосфор-оксид туллия проводят обработкой в водном растворе, содержащем сульфат никеля 0,10-0,12 М, гипофосфит натрия 0,34-0,37 М, аминоуксусную кислоту 0,10-0,13 М, янтарную кислоту 0,15-0,18 М, ацетат свинца 3⋅10-6 -10-5 М, оксид туллия Tm2O3 0,5-2 г/л при рН 7,6-8,4, температуре 70-90°С в течение 30-60 минут, с последующей промывкой дистиллированной водой.

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОРТО-ПАРА КОНВЕРСИИ ПРОТИЯ | 2011 |

|

RU2464091C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРA Ag/SiO ДЛЯ ГЕТЕРОГЕННОГО КАТАЛИЗА МОЛЕКУЛЯРНОГО ВОДОРОДА В РЕАКЦИЯХ ИЗОТОПНОГО ОБМЕНА ПРОТИЯ-ДЕЙТЕРИЯ И ОРТО-ПАРА КОНВЕРСИИ ПРОТИЯ | 2011 |

|

RU2461413C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОРТО-ПАРА КОНВЕРСИИ ПРОТИЯ | 2011 |

|

RU2461425C1 |

| БОЕВА О.А., АНТОНОВ А.Ю., РЕВИНА А.А., СЕРГЕЕВ М.О., ШАЙМУХАМЕТОВА Г.Р., ЖАВОРОНКОВА К.Н | |||

| и др | |||

| Наночастицы платины в качестве катализатора изотопного обмена в молекулярном водороде | |||

| Перспективные материалы, специальный выпуск (8), февраль, 2010, с.288-293 | |||

| RU | |||

Авторы

Даты

2024-09-26—Публикация

2023-12-22—Подача