Изобретение относится к области получения металлизированных волокон природного происхождения и тканей на их основе и может быть использовано в текстильной промышленности для создания материалов, обладающих электрофизическими свойствами, в том числе и для защиты от электромагнитного излучения.

Одним из распространенных методов металлизации текстильных материалов является метод химической металлизации. Сущность метода заключается в восстановлении металлов (кобальт, никель, олово, свинец, медь и т.д.) обладающих автокаталитическими свойствами, из растворов их солей непосредственно на поверхностях или волокнах текстильных материалов [1].

Известно, что основными стадиями подготовки материала к химической металлизации являются:

- обезжиривание (удаление с поверхности загрязнений различной природы с помощью щелочных растворов или органических растворителей);

- травление (химический процесс, позволяющий изменить структуру и химические свойства поверхности, а также получить более развитую поверхность);

- сенсибилизация (нанесение сильного восстановителя, способного при последующей операции активирования связать или восстановить ионы металла-активатора (катализатора основной реакции);

- активация (процесс, в результате которого происходит взаимодействие активатора с адсорбированным поверхностью в процессе сенсибилизации восстановителем и образование каталитически активного металла на поверхности обрабатываемого диэлектрика) [2].

Заключительным этапом после подготовки является непосредственно образование частиц восстановленного металла на центрах металлизации, т.е. формирование металлизированной поверхности.

Перспективными направлениями совершенствования существующего метода является сокращение стадий подготовки поверхностей ткани и волокон, а также придание конечному материалу заданных свойств путем регулирования режимов металлизации.

Патентный поиск аналогов.

Известен способ химической металлизации поверхностей деталей диэлектриков, полупроводников и электроотрицательных металлов [3], который включает в себя стадии: обработку поверхностей деталей в сорбционном растворе, содержащем SiO2 0,035-0,045 г/л, AlO3 0,005-0,01 г/л и HF 0,005-0,01 г/л, промывка теплой водой, сенсибилизацию в растворе содержащем Sn2+-Sn4+, промывка проточной холодной водой, промывка в дистиллированной воде, активация поверхности в растворе хлористого палладия 10 мг/л и соляной кислоты 2 мг/л и металлизация.

Недостатки данного способа заключаются, в использовании солей драгоценных металлов, а также применение сильного растворителя HF который в отличии от металлов и некоторых видов пластиков, указанных в патенте, не позволяет обрабатывать природные волокна.

Известен способ химической металлизации дисперсных тканных и нетканых материалов [4] Способ включает предварительную химическую активацию поверхности покрываемого материала и последующую химическую металлизацию, осуществляемую из раствора, содержащего медь сернокислую и гидроксид натрия. В качестве активатора используют глиоксалевую и/или щавелевую кислоты, а в качестве стабилизатора дисперсности - тетраэтиленгликоль и глиоксаль в качестве восстановителя, а также гидроокисид натрия для поддержания требуемого уровня рН раствора.

Недостатком данного способа является стадия проведения набухания с помощью 1-3% раствора NaOH, что способствует снижению физических характеристик получаемого материала.

Авторами патента рекомендуется проводить увеличение толщины слоя металла на ткани гальваническим путем с использованием известных электролитов меднения. Способ имеет ограниченное применение, так как данным способом можно получать только медные покрытия.

Известен способ химической металлизации текстильных материалов из целлюлозных и синтетических волокон [5], который включает в себя последовательные стадии обработки материала: исходный материал промывают от воска и жира, подготовку материала осуществляют в 1-3% растворе едкого натра, затем обрабатывают в 0,3-10,0%) растворе танина, подвергают сенсибилизации в растворе хлорида олова, затем проводят активацию в растворе солей палладия или серебра и обработку в ванне для восстановительной металлизации.

Недостатком данного способа является тот факт, что поверхность волокон после проведение сенсибилизации имеет недостаточное количество функциональных групп, поэтому активация проводится в растворе солей легко восстанавливаемых драгоценных металлов, таких как палладий и серебро. Авторами не показаны характеристики получаемых покрытий. Полученные покрытия в большей степени образованы за счет физической адсорбции восстанавливаемых металлов что, несомненно, снижает их прочностные характеристики в отличие от покрытий, которые могут быть образованы сильными химическими связями.

Наиболее близким аналогом заявляемого изобретения является способ получения никелевого покрытия на поверхности хлопчатобумажной или льняной ткани [6], который включает в себя: кипячение ткани в течение 10-80 минут при температуре 70-100°С в щелочном растворе, состоящим из гидроксида натрия с концентрацией 10-40 г/л, гидросульфита натрия с концентрацией 1-5 г/л и АЕО с концентрацией 1-7 г/л, далее проводят отбеливание ткани в растворе с рН 9-12, содержащем гипохлорит натрия с концентрацией 3-10 г/л, затем проводят активацию поверхности ткани в течение 5-20 минут при комнатной температуре в растворе, содержащем гидроксид натрия с концентрацией 1-10 г/л и борогидрид натрия с концентрацией 1-10 г/л, после этого для нанесения никелевого покрытия погружают ткань в гальваническую ванну на 20-40 минут доводят температуру раствора до 45-80°С с рН 7-9, содержащем сульфат никеля с концентрацией 20-45 г/л, фосфат натрия с концентрацией 20-45 г/л, молочную кислоту с концентрацией 10-25 г/л, хлорид аммония с концентрацией 10-30 г/л и тиокарбамид с концентрацией 0,001-0,006 г/л.

Недостатками данного способа являются:

- использование щелочного раствора на стадии кипячения, который приводит к набуханию волокон ткани, что способствует снижению физических характеристик получаемого материала;

- на стадии отбеливания ткани используется гипохлорит натрия, который является едким, токсичным веществом, относящимся ко 2 классу опасности и требующим использование специальной защитной одежды;

- на стадии активации поверхности ткани используется борогидгид натрия, который является токсичным веществом (при контакте с кожным покровом образует необратимый некроз дермы и эпидермиса), а также имеющим 1 класс огнеопасности и при взаимодействии с водой образующим воспламеняющиеся газ с температурой вспышки 93°С;

- использование сложного, многокомпонентного раствора на стадии нанесения никелевого покрытия в гальванической ванне.

Сущность разработанного способа заключается в использовании готовых функциональных групп SO3H, получаемых при сульфитно-щелочной варке льняного волокна, которые являются основой создания активных центров для осаждения и восстановления никеля. Активные центры возникают при образовании прочных химических связей SO3H с катионами Fe2+ при обработке раствором соли Мора. Из полученных комплексных соединений формируются центры металлизации, где происходит осаждение и автокаталитическое восстановление металлического никеля с образованием равномерной зернистой поверхности.

Техническим результатом разработанного способа является возможность получения металлизированных никелем тканей из льняных волокон с заданными электрофизическими свойствами методом химической металлизации по технологии, исключающей стадии обезжиривания, травления и активации.

Разработанный способ химической металлизации предусматривает использование готовых льняных тканей или волокон, полученных в ходе сульфитно-щелочной варки, применяемой для удаления лигнина и повышения прядильной способности волокна [7-10].

Сами по себе микрофибриллы целлюлозы изначально не могут являться активными центрами в реакции металлизации. Таким образом, необходимо создание на поверхности льняной ткани (волокон) активных центров для возможности осаждения и восстановления металлов.

Для того чтобы получить активные центры на поверхности льна, брали за основу одну из заключительных стадий подготовки льняной ровницы к мокрому прядению, описанную в выше представленных патентах.

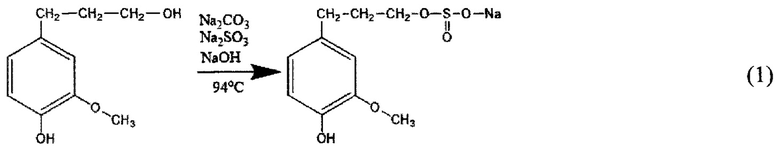

Для улучшения качества пряжи, а также снижения обрывности льна в прядении применяют сульфитно-щелочную варку, в процессе которой в состав молекул льна, содержащих лигнин вводят сульфитные группы - SC3Na (уравнение реакции 1).

Было выявлено, что дальнейшая обработка дистиллированной водой, подкисленной раствором серной кислоты полученного таким способом материала, позволяет получить на поверхности льна функциональные группы в Н+ форме (уравнение реакции 2).

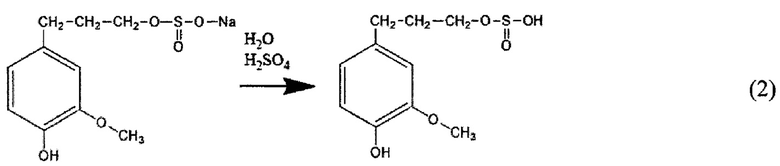

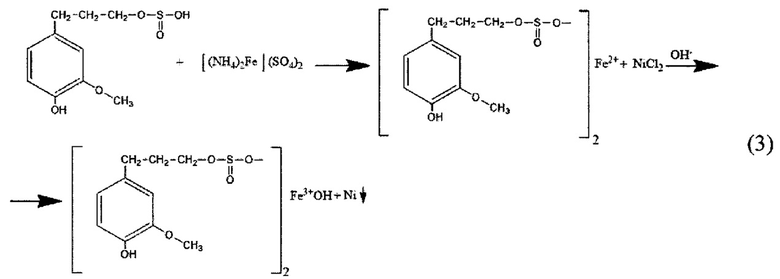

Полученные функциональные группы - SO3H являются активными центрами кристаллизации. При обработке полученного материала раствором соли Мора происходит образование прочных химических связей с ионами железа (катионами Fe2+), что является этапом сенсибилизации. Таким образом, катионы Ре2+ служат катализатором металлизации, при этом количество таких функциональных групп очень значительно и не требует дополнительного этапа активации.

Из полученных комплексных соединений формируются центры металлизации, где происходит активное осаждение и восстановление металлов (в данном случае металлического никеля) с образованием равномерной зернистой поверхности (уравнение реакции 3).

Процесс восстановления никеля носит автокаталитический характер М2++2е-→М.

Особенностью является то, что в отличие от известных способов металлизации [11-14], никель восстанавливается не на готовых металлических поверхностях, полученных на этапе активации, а на центрах, образованных сложным комплексным соединением включающем катионы Fe2+.

В процессе восстановления никеля могут образовываться частицы атомарных размеров способные к агрегации в ультрадисперсные частицы и в дальнейшем к образованию объемных структур требуемых размеров.

Для того чтобы придать полученному материалу требуемые электрофизические свойства, достаточно провести металлизацию при различных режимах. Соответственно, направленная химическая металлизация никелем льняных волокон, прошедших сульфитно-щелочную варку, позволяет рассматривать возможность получения материалов, обладающих заданными электрофизическими свойствами.

Разработанный способ химической металлизации никелем льняных волокон и тканей, подвергнутых сульфитно-щелочной варке, включает два этапа - сенсибилизацию поверхности льна катионами Fe2+ (образование комплексного соединения) и металлизацию никелем.

Сенсибилизацию проводится путем насыщения льняных волокон ионами Fe2+ из раствора соли Мора с концентрацией 10 г/л при комнатной температуре в течение 20 минут. Затем образец промывается дистиллированной водой. Введенные таким образом в льняные волокна ионы Fe2+ служат катализатором процесса химической металлизации.

Модуль ванны (отношение массы раствора к массе волокна) должен находиться в интервале 50.

Этап металлизации проводится с использованием реакции гипофосфита с водой, проходящей по довольно сложному механизму, порядок образования никель - фосфорного зернистого покрытия проводится в соответствии с методикой, представленной в работе [7].

По окончанию реакции образец вынимают из раствора и проводят его сушку в течение 24 часов при комнатной температуре. Таким способом образуется равномерное металлическое покрытие на всей поверхности волокон ткани.

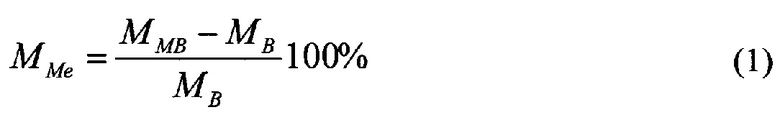

Для определения содержания металла, осевшего на волокне, нами была применена методика определения массы металлического никеля путем нахождения разницы масс волокон, прошедших металлизацию и исходных волокон:

льняное волокно, прошедшее сульфитно-щелочную варку, подвергалось сушке. Затем производился замер массы уже высушенного льняного волокна на электронных весах. После проведения металлизации волокно высушивалось и проходило взвешивание.

На основании полученных результатов производили расчет содержания металла в металлизированном волокне по формуле (1):

где Ммв - масса металлизированного волокна; Мв - масса исходного волокна; Мме - массовая доля осевшего на волокне металла.

Содержание никеля в волокнах льна при металлизации из установленного выше соотношения компонентов составляет от 263 мг до 683 мг на 1 г волокна, на разных режимах металлизации.

Изменение режимов металлизации, прежде всего, температуры и времени восстановления, позволяет добиваться содержания в материале заданных значений количества зерен никеля.

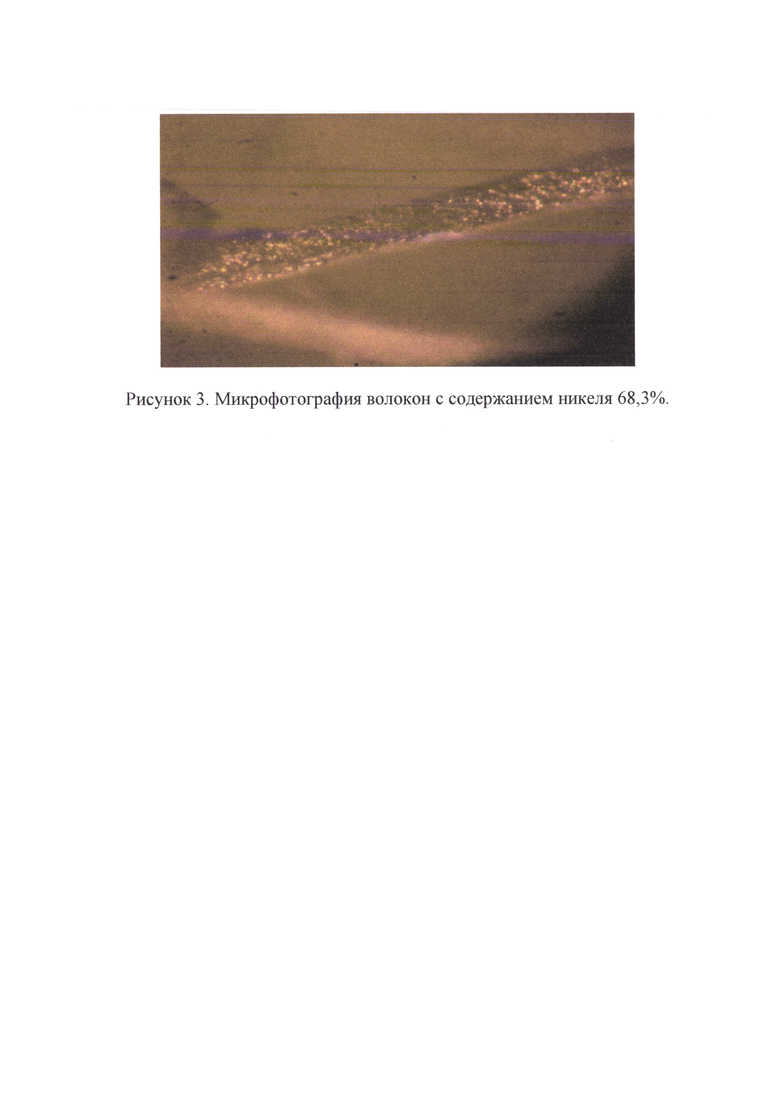

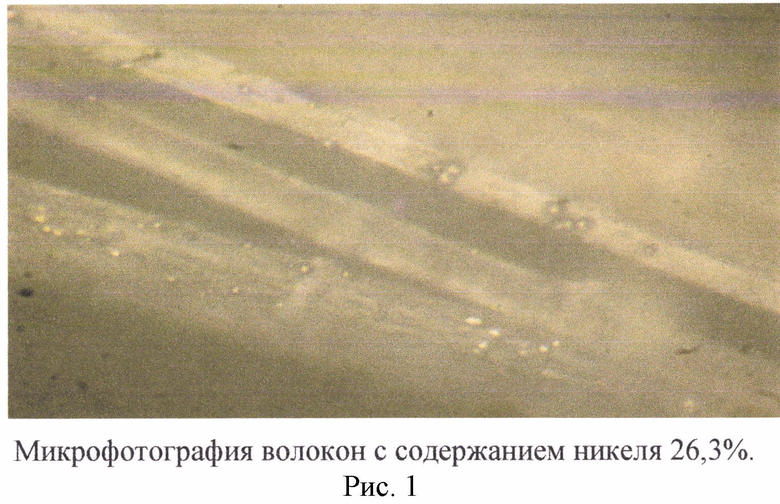

Полученные металлизированные покрытия с различным содержанием никеля изображены на Рис. 1-3.

Исследования способа химической металлизации, проведенные в лабораториях ВА РХБЗ, выявили его высокие технические показатели, а также эффективность получения никелевого покрытия на поверхности льняных тканей и волокон.

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

1) Свиридов В.В., Воробьева Т.Н., Гаевская Т.В., Степанова Л.И. Химическое осаждение металлов из водных растворов, 1987 г., 271 стр.

2) Акбаров Д.М. Разработка технологии получения, исследование свойств и применение новых видов электропроводящих волокон. [Текст]: Дисс. доктора техн. наук. / Д.М. Акбаров. - Ташкент, 1989. - 450 с.

3) Патент на изобретение RU 2350687 С1, опубл. 27.03.2009 г.

4) Патент на изобретение RU 2363790 С2, опубл. 10.08.2009 г.

5) Патент на изобретение SU 462002, опубл. 28.02.1975 г.

6) Патент на изобретение CN 102154818 А, опубл. 17.08.2011 г.

7) Патент на изобретение RU 2008374 С1, опубл. 28.02.1994 г.

8) Патент на изобретение RU 2009278 С1, опубл. 15.03.1994 г.

9) Патент на изобретение RU 2009279 С1, опубл. 15.03.1994 г.

10) Патент на изобретение RU 2030490 С1, опубл. 10.03.1995 г.

11) Вансовская К.М. Металлические покрытия, нанесенные химическим способом /Под ред. П.М. Вячеславова - Л. Машиностроение, Ленингр. отделение, 1985. - 103 с.

12) Прикладная электрохимия. Изд. 2-е, пер. и доп. Под ред. Н.Т. Кудрявцева. М., «Химия», 1975. - 552 с.

13) Вайнер Я.В., Дасоян М.А. Технология электрохимических покрытий. Учебник для химических техникумов. Изд. 2-е. Л., «Машиностроение», 1972. - 464 с.

14) ГОСТ 9.305-84 Покрытия металлические и неметаллические неорганические. Операции технологических процессов получения покрытий, Москва, 105 стр.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ металлизации целлюлозных текстильных материалов | 1977 |

|

SU681137A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВОГО ПОКРЫТИЯ НА МАТЕРИАЛАХ ИЗ УГЛЕРОДНЫХ ВОЛОКОН | 2006 |

|

RU2334020C1 |

| СПОСОБ ПОДГОТОВКИ ЛЬНЯНОЙ РОВНИЦЫ К МОКРОМУ ПРЯДЕНИЮ | 1991 |

|

RU2009278C1 |

| СПОСОБ ПОДГОТОВКИ ЛЬНЯНОЙ РОВНИЦЫ К МОКРОМУ ПРЯДЕНИЮ | 1992 |

|

RU2008374C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ДИСПЕРСНЫХ ТКАНЫХ И НЕТКАНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2363790C2 |

| СПОСОБ ПОДГОТОВКИ ЛЬНЯНОЙ РОВНИЦЫ К МОКРОМУ ПРЯДЕНИЮ | 1991 |

|

RU2009279C1 |

| Раствор для активации поверхности материалов перед химической металлизацией (его варианты) | 1981 |

|

SU1010157A1 |

| СПОСОБ МЕДНЕНИЯ ЛАВСАНОВЫХ НИТЕЙ С НЕДЕСТРУКТИРУЮЩЕЙ АКТИВАЦИЕЙ ПОВЕРХНОСТИ | 2018 |

|

RU2682577C1 |

| СПОСОБ НЕЭЛЕКТРОЛИТИЧЕСКОЙ МЕТАЛЛИЗАЦИИ АРАМИДНЫХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2144965C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОДНЫХ ВОЛОКОН | 2018 |

|

RU2698809C1 |

Изобретение относится к области получения металлизированных волокон природного происхождения и тканей на их основе и может быть использовано в текстильной промышленности для создания материалов, обладающих электрофизическими свойствами, в том числе и для защиты от электромагнитного излучения. При химической металлизации никелем тканей из льняных волокон, подвергнутых сульфитно-щелочной варке, используют для восстановления никеля функциональные группы SO3H, образующиеся при сульфитно-щелочной варке льна. На этапе сенсибилизации поверхности льна ткань обрабатывают раствором соли Мора с концентрацией 10 г/л при комнатной температуре в течение 20 минут. Отношение массы раствора к массе льняного волокна ткани равно 50. Промывают дистиллированной водой. Осуществляют этап металлизации никелем с использованием реакции гипофосфита с водой. Производят сушку ткани в течение 24 часов при комнатной температуре. Обеспечивается возможность получения металлизированных никелем тканей из льняных волокон с заданными электрофизическими свойствами методом химической металлизации по технологии, исключающей стадии обезжиривания, травления и активации. 3 ил.

Способ химической металлизации никелем тканей из льняных волокон, подвергнутых сульфитно-щелочной варке, заключающийся в использовании для восстановления никеля функциональных групп SO3H, образующихся при сульфитно-щелочной варке льна, отличающийся тем, что на этапе сенсибилизации поверхности льна ткань обрабатывают раствором соли Мора с концентрацией 10 г/л при комнатной температуре в течение 20 минут при отношении массы раствора к массе льняного волокна ткани, равном 50, промывают дистиллированной водой, осуществляют этап металлизации никелем с использованием реакции гипофосфита с водой, производят сушку ткани в течение 24 часов при комнатной температуре.

| CN 102154818 A, 17.08.2011 | |||

| СПОСОБ МЕТАЛЛИЗАЦИИ ДИСПЕРСНЫХ ТКАНЫХ И НЕТКАНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2363790C2 |

| Способ светоогнестойкой отделки хлопко-льняных текстильных материалов | 1988 |

|

SU1595975A1 |

| ГЛУБИННЫЙ ШТАНГОВЫЙ НАСОС | 0 |

|

SU209209A1 |

| Способ металлизации текстильных материалов из целлюлозных и синтетических волокон | 1969 |

|

SU462002A1 |

| CN 104928916 B, 24.08.2016. | |||

Авторы

Даты

2024-06-17—Публикация

2023-04-27—Подача