Изобретение относится к технологии изготовления интегральных схем и устройств на основе кремния, в частности, к способу формирования фоторезистивной маски, уменьшающего шероховатость края линии.

По мере того, как размеры устройств и элементов в полупроводниковой промышленности продолжают уменьшаться, формирование топологического рисунка элементов с малыми критическими размерами приобретает все большее значение при изготовлении современных интегральных схем. Существующие методы нанесения рисунка могут привести к образованию неровностей края линии и шероховатостей боковых стенок фоторезиста, что может негативно сказаться на производительности транзисторов или устройств, а существующие методы обработки для уменьшения шероховатости края линии фоторезистивной маски либо малоэффективны, либо усложняют технологию их получения.

Производство более быстродействующих и мощных интегральных схем в микроэлектронной промышленности требует дальнейшего уменьшения размеров устройств, созданных с использованием литографии. Современные литографические процессы высокого разрешения основаны на химически усиленных резистах (CAR - Chemically Amplified Resist) и обычно используются для создания рисунков с размерами менее 100 нм. Однако, по мере достижения размеров элементов порядка 45 нм и менее использование CAR приводит к появлению новых серьезных проблем, таких как возникновение LER - эффекта или шероховатости края линии.

Известен способ формирования фоторезистивной маски полупроводникового прибора путем атомно-слоевого осаждения /1/.

В способе предлагается формирование фоторезистивной маски, который заключается в том, что кремниевая подложка со слоем фоторезиста, в котором сформирован топологический рисунок элементов нагревается до температуры от 80 до 120°С, затем на ее поверхность из газовой фазы распыляется органический растворитель, который осаждается на рельеф фоторезиста и сглаживает гребешки шероховатостей линий преимущественно на боковых стенках фоторезиста, что приводит к уменьшению неровностей бокового рельефа фоторезистивной маски. Данный процесс позволяет уменьшить величину шероховатости боковых стенок в верхней части рельефа, но при этом неровности края фоторезистивной маски на горизонтальной поверхности подложки остаются неизменными.

Также известен способ формирования фоторезистивной маски, использующий осаждение на подложку слоя металла или кремнийсодержащего материала, использующегося в дальнейшем в качестве жесткой маски /2/.

В этом способе с помощью химического осаждения из газовой фазы на подложку осаждается слой металла или кремнийсодержащего материала, используемых в дальнейшем в качестве жесткой маски, на котором формируется фоторезистивная маска, представляющая собой топологический рисунок структуры, рельеф которой характеризуется толщиной фоторезиста, шероховатостью боковой поверхности и неровностью края линии в донной части рельефа. При плазменном травлении метало- или кремнийсодержащего слоя через фоторезистивную маску и последующем ее удалении в кислородосодержащей плазме на поверхности подложки остается жесткая маска, характеризующаяся меньшей величиной неровностей и шероховатостей линий, по сравнению с фоторезистивной маской. Использование данного способа позволяет незначительно минимизировать шероховатость боковой поверхности и неровность края линии в донной части рельефа.

Наиболее близким аналогом изобретения является способ, в котором на сформированный фоторезистивный рельеф с помощью плазмоактивированного атомно-слоевого осаждения конформно наносится выравнивающий слой, повторяющий контур топологического рельефа /3/. После этого следует плазменное травление осажденного выравнивающего слоя, позволяющее частично сгладить неровности и шероховатости поверхности контура исходной маски. Для усиления эффекта необходимо многократно и циклично повторять данную последовательность операций. Данный подход полностью не решает проблему возникновения неровностей краев линий фоторезистивной маски, но приводит к потере производительности процесса формирования наноразмерных структур.

Задачей настоящего изобретения является создание способа формирования рисунка полупроводникового прибора, позволяющего существенно уменьшить шероховатость края линии фоторезистивной маски при сохранении требуемой производительности процесса. Способ формирования фоторезистивной маски, включающий последовательное нанесение функционального слоя на полупроводниковую подложку, осаждение на поверхность функционального слоя жесткой маски, нанесение слоя антиотражающего покрытия на поверхность жесткой маски, нанесение слоя фоторезиста на поверхность антиотражающего покрытия, формирование с помощью фотолитографии топологического рисунка в слое фоторезиста, контроль геометрических параметров элементов фоторезистивной маски, нанесение на сформированную фоторезистивную маску пленки выравнивающего слоя, вскрытие поверхности слоя антиотражающего покрытия путем травления материала выравнивающего слоя через маску фоторезиста, последовательное плазменное травление слоев антиотражающего покрытия, жесткой маски, отличающийся тем, что в качестве выравнивающего слоя используется пленка самовосстанавливающегося материала толщиной слоя больше, чем максимальное значение микронеровностей, выявленных при контроле геометрических параметров элементов фоторезистивной маски, управляемое воздействие на материал выравнивающего слоя внешних факторов до выравнивания микронеровностей на горизонтальных и вертикальных поверхностях фоторезистивной маски за счет физико-химических свойств материала выравнивающего слоя, анизотропное плазменное травление самовосстанавливающегося слоя до вскрытия незащищенной фоторезистом поверхности антиотражающего покрытия и тримминг - травление материала выравнивающего слоя, остающегося на боковых поверхностях элементов фоторезистивной маски - самовосстанавливающегося слоя с использованием плазменного травления до восстановления заданных линейных размеров элементов фоторезистивной маски.

Выравнивающий слой, нанесенный на фоторезистивную маску пульверизацией или методом струйного нанесения, или химическим осаждением из парогазовой фазы, состоящий из самовосстанавливающегося материала представляющий собой органические материалы такие как полимеры или сополимеры, или смолы, или композитные материалы, который при воздействии на материал выравнивающего слоя управляемых внешних факторов или за счет особого его химического состава через контролируемый промежуток времени, за счет самовосстановления поверхности выравнивающего слоя до гладкого состояния, происходит выравнивает микро- и нанонеровности на горизонтальных и вертикальных поверхностях фоторезистивной маски.

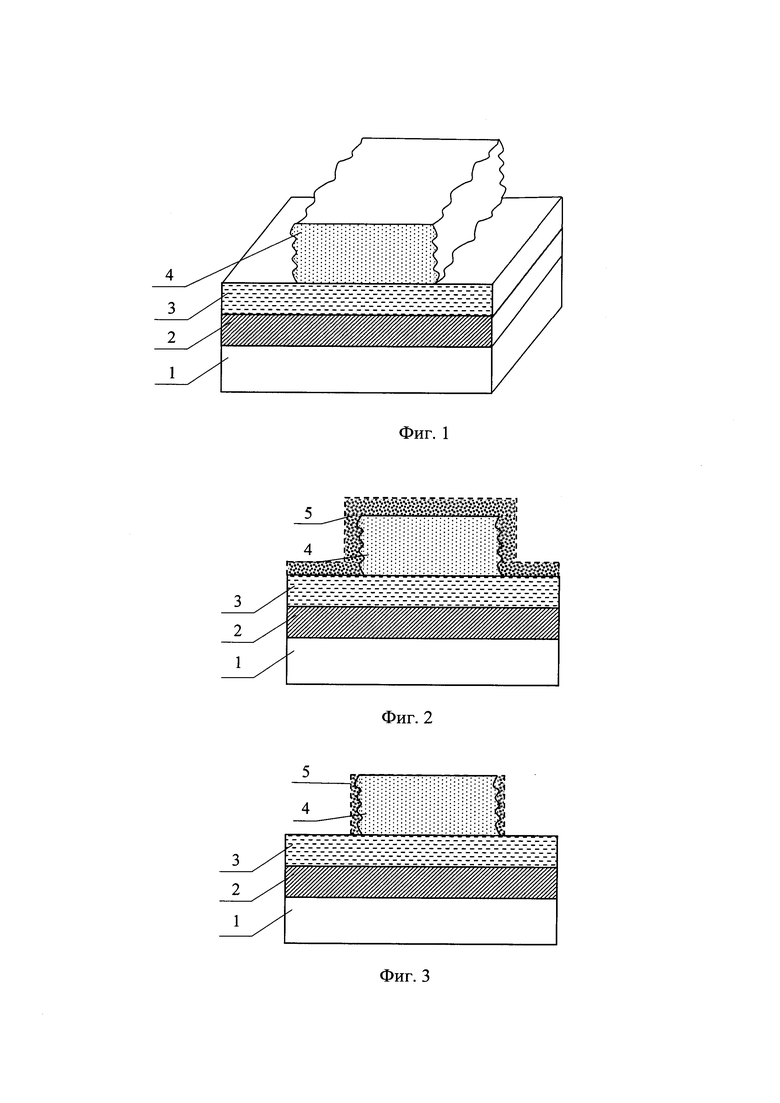

На фиг. 1 представлены операции формирования фоторезистивной маски, где:

1 - полупроводниковая подложка;

2 - жесткая маска;

3 - антиотражающее покрытие;

4 - фоторезистивная маска.

На фиг. 2 представлено формирование выравнивающего самовосстанавливающегося слоя, где:

5 - выравнивающий слой из самовосстанавливающегося материала.

На фиг. 3 представлено устранение микронеровностей на горизонтальных и вертикальных поверхностях фоторезистивной маски.

На кремниевой подложке диаметром 100 мм после химической обработки получали функциональный слой SiO2 толщиной 0,3 мкм методом термического окисления. Далее на SiO2 последовательно осаждали методом ХОГФ слой нитрида кремния толщиной 0,1 мкм, который в дальнейшем используется в качестве жесткой маски и слой оксинитрида кремния толщиной 50 нм, использующийся как антиотражающее покрытие для исключения эффекта интерференции при дальнейшем экспонировании фоторезиста. После чего проводились операции фотолитографии с нанесением слоя позитивного фоторезиста марки EPIC2135-0,32 толщиной 0,32 мкм методом центрифугирования, сушкой фоторезиста при температуре 90°С в течение 3 минут, экспонированием фоторезиста с длиной волны излучения 193 нм, пост-экспозиционной сушкой при температуре 100°С в течение 90 с для исключения эффекта стоячей волны, проявлением в проявителе MF-26A и сушкой фоторезиста при температуре 110°С в течение 2 минут. В результате проведения операций фотолитографии были получены периодические структуры с линейными размерами 90 нм и средней величиной отклонения края линии (LER-эффект) порядка 10 нм. Для минимизации LER-эффекта на фоторезистивный рельеф наносили выравнивающий слой полиметиметакрилата (ПММА) толщиной 20 нм методом пульверизации с последующей сушкой ПММА при воздействии на материал температурой 80°С в течение 3 минут, в результате которого происходит самовосстановление поверхности выравнивающего слоя до гладкого состояния со среднеквадратичной шероховатостью порядка 0,5 нм. При этом микронеровности края линий фоторезистивной маски сглаживаются до значений 4 нм. Чтобы обеспечить первоначальный линейный размер периодических структур фоторезистивной маски (90 нм) последовательно проводили процесс анизотропного плазменного травления ПММА до антиотражающего покрытия в плазме CF4 при давлении 3 Па в течение 60 с и операцию тримминга выравнивающего слоя в установке Sentech SI500 с источником индуктивно-связанной плазмы. Процесс тримминга проводился в газовой смеси HBr/O2/CHF3 с расходами QHBr=100 см3/мин, QO2=20 см3/мин, QCHF3=20 см3/мин, ВЧ-мощности индуктора 400 Вт, рабочем давлении 10 Па в течение 30 с. В результате проведения операции тримминга получены периодические структуры с линейными размерами 90±1 нм и средней величиной отклонения края линии порядка 4 нм.

Применение данного способа формирования фоторезистивной маски позволяет, во-первых, сгладить неровности края линии фоторезистивной маски на 60%, что в два раза эффективней, чем у прототипа, во-вторых, технология минимизации LER-эффекта является более производительной и менее дорогой, поскольку не требуется многократного использования процесса атомно-слоевого осаждения выравнивающего слоя, который сам по себе сложен и использует дорогостоящие прекурсоры.

Источники информации:

1. Патент Южная Корея KR102233577B1.

2. Патент США US10824078B2.

3. Патент Япония JP 7399864 В2 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПА ДЛЯ НАНОИМПРИНТ ЛИТОГРАФИИ | 2011 |

|

RU2476917C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПРЕОБРАЗОВАТЕЛЯ СО ВСТРОЕННЫМ ДИОДОМ | 2016 |

|

RU2645438C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОГРАММИРУЕМЫХ ЭЛЕМЕНТОВ | 2003 |

|

RU2263370C2 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОУРОВНЕВЫХ МЕДНЫХ МЕЖСОЕДИНЕНИЙ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ С ИСПОЛЬЗОВАНИЕМ ВОЛЬФРАМОВОЙ ЖЕСТКОЙ МАСКИ | 2013 |

|

RU2523064C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВАКУУМНОГО МИКРОПРИБОРА | 1988 |

|

SU1729243A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОУРОВНЕВОЙ МЕТАЛЛИЗАЦИИ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ С ПОРИСТЫМ ДИЭЛЕКТРИЧЕСКИМ СЛОЕМ В ЗАЗОРАХ МЕЖДУ ПРОВОДНИКАМИ | 2011 |

|

RU2459313C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛЕНОЧНЫХ ЭЛЕМЕНТОВ НА ОСНОВЕ ПЛАТИНЫ | 1996 |

|

RU2110112C1 |

| Способ изготовления фотопреобразователя со встроенным диодом на германиевой подложке | 2018 |

|

RU2672760C1 |

| СПОСОБ СОЗДАНИЯ СГЛАЖЕННОГО РЕЛЬЕФА В ИНТЕГРАЛЬНЫХ СХЕМАХ | 1990 |

|

SU1766214A1 |

| СПОСОБ ФОТОЛИТОГРАФИИ | 1991 |

|

RU2036536C1 |

Изобретение относится к технологии изготовления интегральных схем и устройств на основе кремния. Способ формирования фоторезистивной маски включает последовательное нанесение функционального слоя на полупроводниковую подложку, осаждение на поверхность функционального слоя жесткой маски, нанесение слоя антиотражающего покрытия (АОП) на поверхность жесткой маски, нанесение слоя фоторезиста на поверхность АОП, формирование с помощью фотолитографии топологического рисунка в слое фоторезиста, контроль геометрических параметров элементов фоторезистивной маски, нанесение на сформированную фоторезистивную маску пленки выравнивающего слоя, вскрытие поверхности слоя АОП путем травления материала выравнивающего слоя через маску фоторезиста, последовательное плазменное травление слоев антиотражающего покрытия, жесткой маски, при этом в качестве выравнивающего слоя используется пленка самовосстанавливающегося материала толщиной слоя больше, чем максимальное значение микронеровностей, выявленных при контроле геометрических параметров элементов фоторезистивной маски, управляемое воздействие на материал выравнивающего слоя внешних факторов до выравнивания микронеровностей на горизонтальных и вертикальных поверхностях фоторезистивной маски за счет физико-химических свойств материала выравнивающего слоя, анизотропное плазменное травление самовосстанавливающегося слоя до вскрытия незащищенной фоторезистом поверхности антиотражающего покрытия и тримминг - травление материала выравнивающего слоя, остающегося на боковых поверхностях элементов фоторезистивной маски - самовосстанавливающегося слоя с использованием плазменного травления до восстановления заданных линейных размеров элементов фоторезистивной маски. Изобретение обеспечивает возможность существенно уменьшить неровность края линии фоторезистивной маски при сохранении требуемой производительности процесса изготовления полупроводникового прибора. 4 з.п. ф-лы, 3 ил.

1. Способ формирования фоторезистивной маски, включающий последовательное нанесение функционального слоя на полупроводниковую подложку, осаждение на поверхность функционального слоя жесткой маски, нанесение слоя антиотражающего покрытия на поверхность жесткой маски, нанесение слоя фоторезиста на поверхность антиотражающего покрытия, формирование с помощью фотолитографии топологического рисунка в слое фоторезиста, контроль геометрических параметров элементов фоторезистивной маски, нанесение на сформированную фоторезистивную маску пленки выравнивающего слоя, вскрытие поверхности слоя антиотражающего покрытия путем травления материала выравнивающего слоя через маску фоторезиста, последовательное плазменное травление слоев антиотражающего покрытия, жесткой маски, отличающийся тем, что в качестве выравнивающего слоя используется пленка самовосстанавливающегося материала толщиной слоя больше, чем максимальное значение микронеровностей, выявленных при контроле геометрических параметров элементов фоторезистивной маски, управляемое воздействие на материал выравнивающего слоя внешних факторов до выравнивания микронеровностей на горизонтальных и вертикальных поверхностях фоторезистивной маски за счет физико-химических свойств материала выравнивающего слоя, анизотропное плазменное травление самовосстанавливающегося слоя до вскрытия незащищенной фоторезистом поверхности антиотражающего покрытия и тримминг - травление материала выравнивающего слоя, остающегося на боковых поверхностях элементов фоторезистивной маски - самовосстанавливающегося слоя с использованием плазменного травления до восстановления заданных линейных размеров элементов фоторезистивной маски.

2. Способ формирования фоторезистивной маски по п. 1, отличающийся тем, что наносится более одного выравнивающего слоя.

2. Способ формирования фоторезистивной маски по п. 1, отличающийся тем, что выравнивающий слой наносится пульверизацией, или методом струйного нанесения, или химическим осаждением из парогазовой фазы.

3. Способ формирования фоторезистивной маски по п. 1, отличающийся тем, что выравнивающий слой представляет собой полимеры, или сополимеры, или смолы, или композитные материалы.

4. Способ формирования фоторезистивной маски по п. 1, отличающийся тем, что в качестве внешнего фактора, используемого для управляемого воздействия на материал выравнивающего слоя, используется его нагрев с использованием инфракрасного излучения или используется его облучение потоком ионов или электронов.

| JP 7399864 B2, 19.12.2023 | |||

| US 20070196980 A1, 23.08.2007 | |||

| СПОСОБ ФОРМИРОВАНИЯ ФОТОРЕЗИСТНОЙ МАСКИ ПОЗИТИВНОГО ТИПА (ВАРИАНТЫ) | 2014 |

|

RU2552461C1 |

| SU 1667529 A1, 30.05.1994. | |||

Авторы

Даты

2024-10-04—Публикация

2024-05-30—Подача