Изобретение относится к вакуумной микроэлектронике и может быть использовано при создании тонкопленочных вакуумных интегральных схем.

Целью изобретения является повышение выхода годных приборов за счет улучшения электрических характеристик вакуумного триода.

Сущность изобретения состоит в том, что на подложку наносят двухслойную проводящую структуру, которая содержит подслой вентильного тугоплавкого металла и слой алюминия. На поверхность слоя алюминия формируют защитную маску из плотного анодного окисла в области топологии управляющих электродов и контактного окна к аноду, проводят пористое анодирование слоя алюминия на глубину, равную требуемому межэлектродному расстоянию между анодом и катодом, на поверхности образовавшегося пористого анодного окисла алюминия формируют защитную маску в области топологии анода и осуществляют сквозное анодирование незащищенных областей алюминия и подслоя вентильного тугоплавкого метала, удаляют защитную маску в области топологии анода, проводят термообработку и последующее ионноплазменное травление сформированной структуры до полного удаления барьерного слоя пористого анодного окисла в области топологии анода и защитной маски из плотного анодного окисла в области топологии управляющих электродов и контактного окна к аноду, испарением в вакууме наносят слой эмиттерного материала и слой металлизации, из которых формируют совмещенный топологический рисунок катода, контактных площадок и проводящих дорожек для обеспечения контактов с областями анода, управляющих электродов и катода, испарением в вакууме осаждают слой герметизирующего материала и вскрывают в нем контактные окна к контактным площадкам.

Создание вакуумного микроприбора на диэлектрической подложке методами тонкопленочной технологии и селективного пористого анодирования слоя алюминия на подслое вентильного металла способствует достижению поставленной цели, т.е. улучшает электрические характеристики.

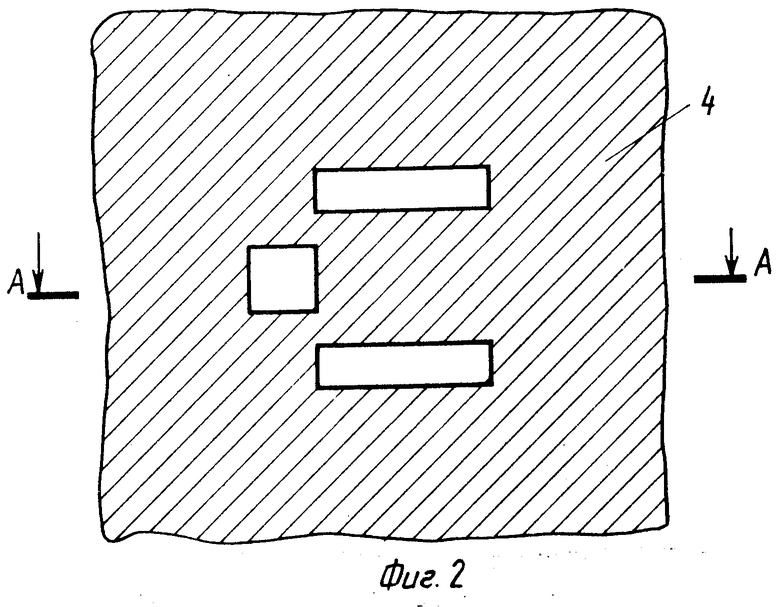

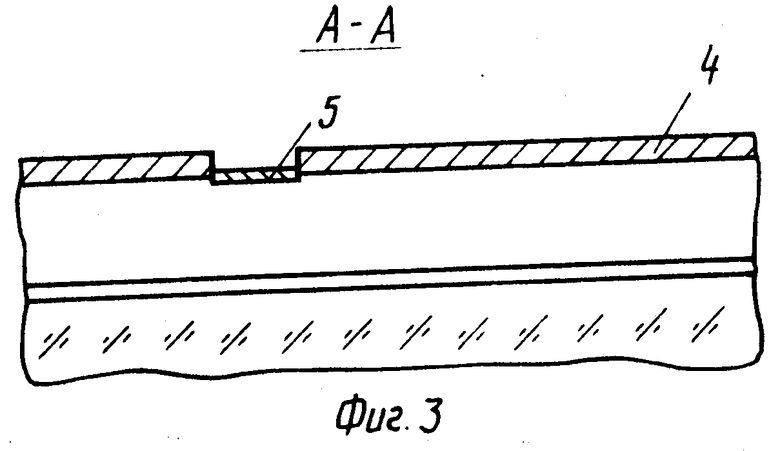

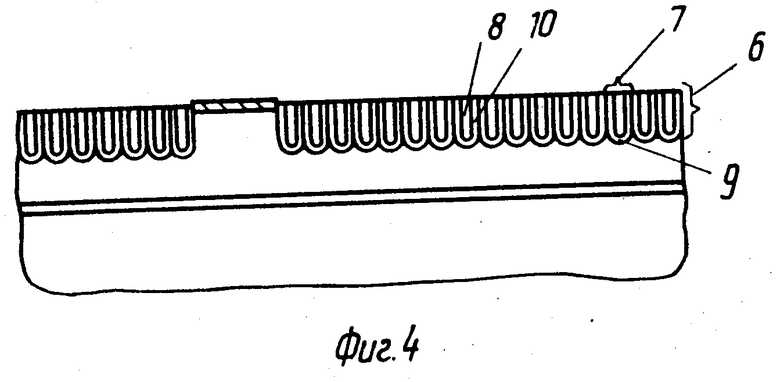

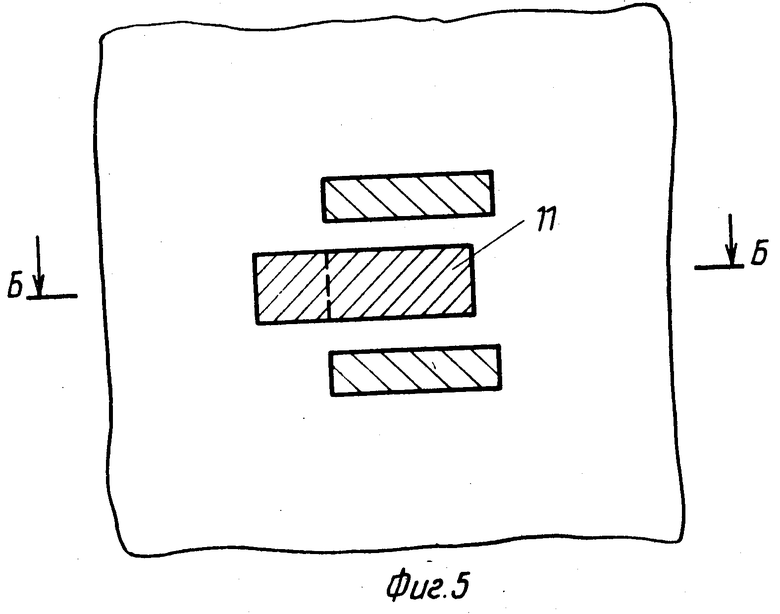

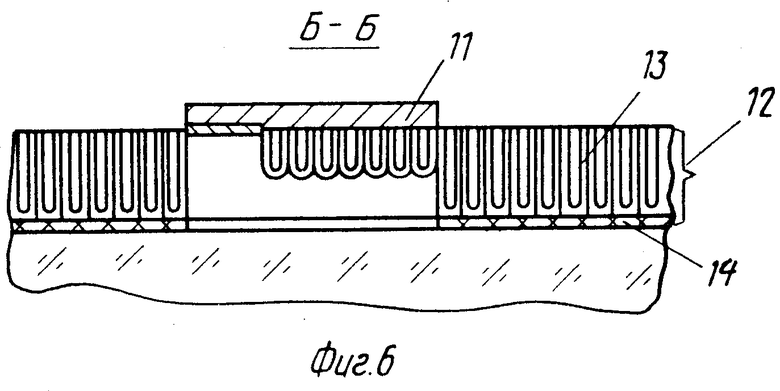

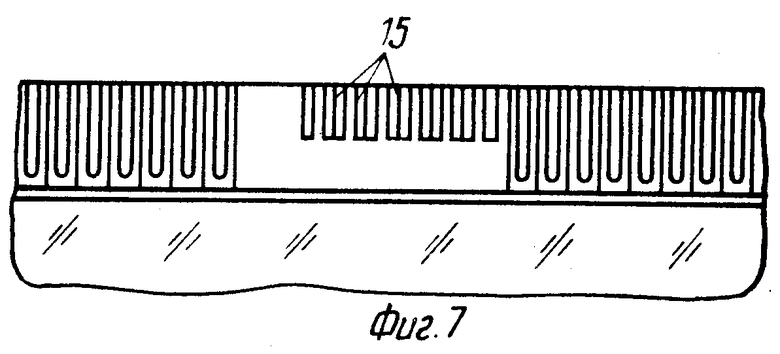

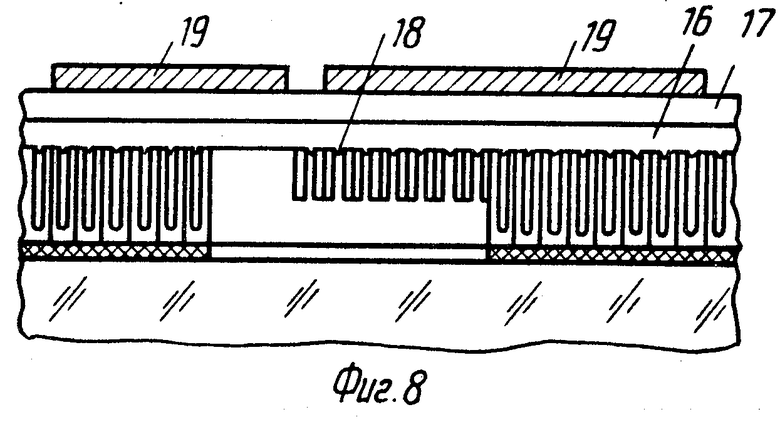

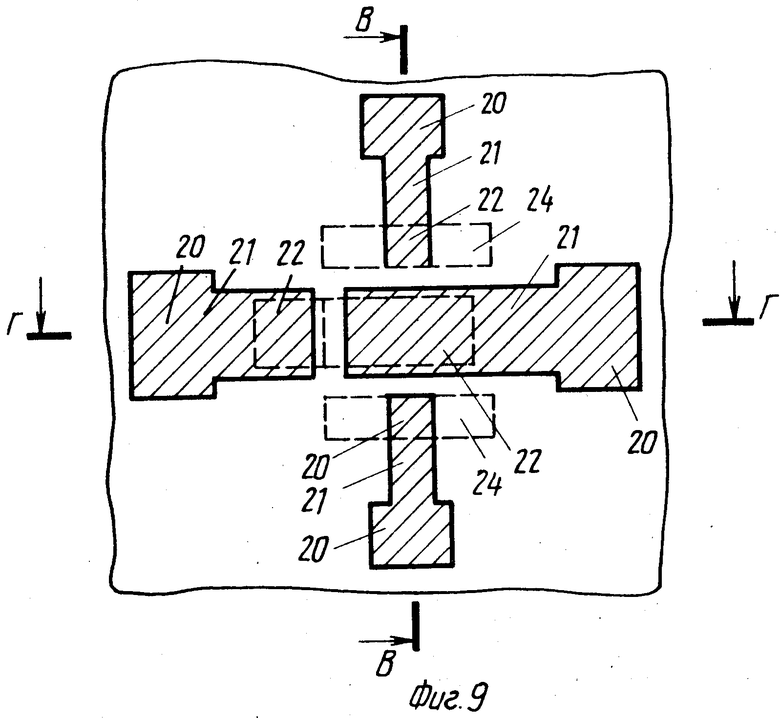

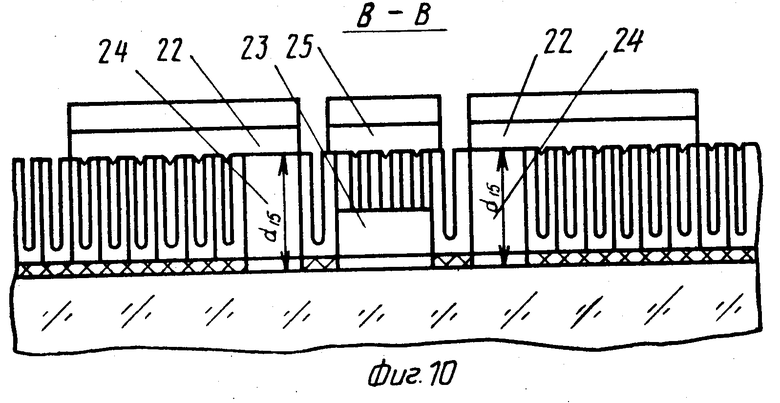

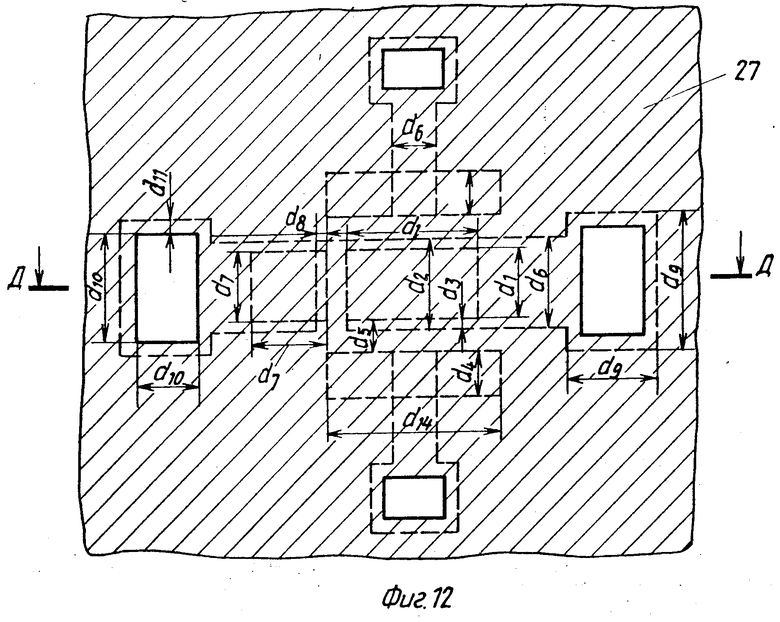

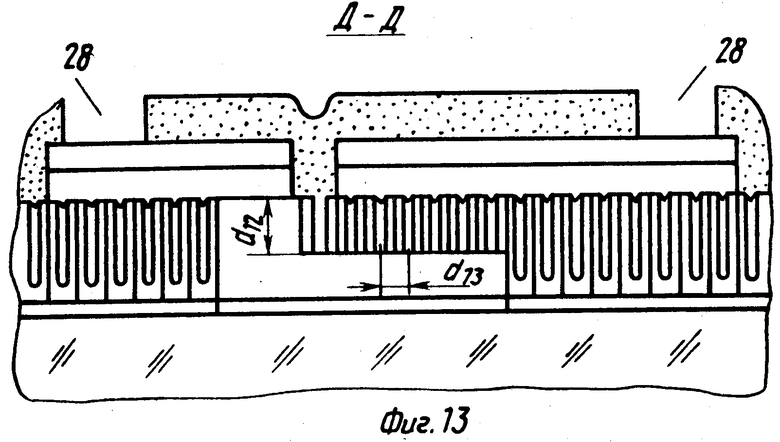

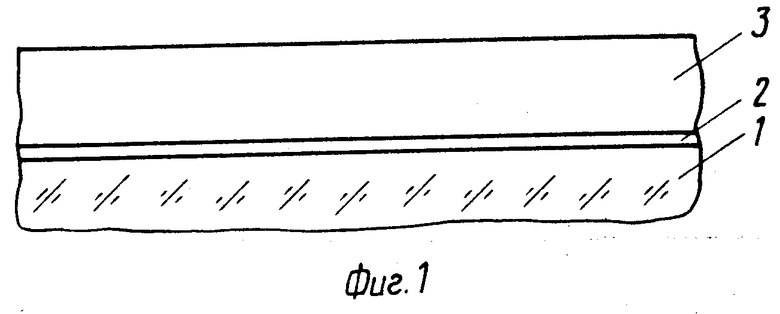

На фиг. 1 изображен фрагмент поперечного сечения подложки с нанесенной двухслойной проводящей структурой, состоящей из подслоя вентильного тугоплавкого металла и слоя алюминия; на фиг. 2 фрагмент топологического рисунка (вид сверху) после формирования первой фоторезистивной маски путем удаления фоторезиста из областей топологии управляющих электродов и контактного окна к аноду; на фиг. 3 фрагмент поперечного сечения получаемой структуры после формирования плотного анодного окисла алюминия в области топологии управляющих электродов и контактного окна к аноду; на фиг. 4 фрагмент поперечного сечения получаемой структуры после удаления первой фоторезистивной маски и пористого анодирования слоя алюминия на глубину, равную требуемому межэлектродному расстоянию между анодом и катодом; на фиг. 5 фрагмент топологического рисунка (вид сверху) после формирования на поверхности пористого анодного окисла алюминия второй фоторезистивной маски в области топологии анода; на фиг. 6 фрагмент поперечного сечения получаемой структуры после сквозного анодирования незащищенных областей слоя алюминия и подслоя вентильного тугоплавкого метала; на фиг. 7 фрагмент поперечного сечения структуры, получаемой после удаления второй фоторезистивной маски, проведения термообработки и удаления методом ионно-плазменного травления барьерного слоя пористого анодного окисла в области топологии анода и плотного анодного окисла алюминия в области топологии управляющих электродов и контактного окна к аноду; на фиг. 8 фрагмент поперечного сечения структуры, получаемой после нанесения испарением в вакууме слоя эмиттерного материала, слоя металлизации и формирования третьей фоторезистивной маски; на фиг. 9 фрагмент топологического рисунка (вид сверху) после формирования третьей фоторезистивной маски, представляющей собой совмещенный топологический рисунок катода, контактных площадок и проводящих дорожек для обеспечения контактов с областями анода, управляющих электродов и катода; на фиг. 10 фрагмент поперечного сечения структуры, получаемой после формирования из слоя эмиттерного материала и слоя металлизации совмещенного топологического рисунка катода, контактных площадок, проводящих дорожек и удаления третьей фоторезистивной маски; на фиг. 11 фрагмент поперечного сечения структуры, получаемой после нанесения испарением в вакууме слоя герметизирующего материала; на фиг. 12 фрагмент топологического рисунка (вид сверху) после формирования четвертой фоторезистивной маски для вскрытия контактных окон; на фиг. 13 фрагмент поперечного сечения структуры, получаемой после вскрытия контактных окон в слое герметизирующего материала и удаления четвертой фоторезистивной маски.

На фиг. 1-13 приняты следующие обозначения: 1 подложка, 2 подслой вентильного тугоплавкого металла, 3 слой алюминия, 4 первая фоторезистивная маска, 5 плотный анодный окисел алюминия, 6 межэлектродный слой пористого анодного окисла алюминия, 7 окисная ячейка, 8 пора, 9 барьерный слой окисной ячейки, 10 боковая стенка окисной ячейки, 11 вторая фоторезистивная маска, 12 межкомпонентная изоляция, 13 межкомпонентный слой пористого анодного окисла алюминия, 14 межкомпонентный слой анодного окисла вентильного тугоплавкого металла, 15 ячеистая матрица сквозных отверстий в диэлектрическом слое пористого анодного окисла алюминия, 16 слой эмиттерного материала, 17 слой металлизации, 18 острийные эмиттеры, 19 третья фоторезистивная маска, 20 контактные площадки, 21 проводящие дорожки, 22 область контактов проводящих дорожек с электродами тонкопленочного вакуумного триода, 23 анод, 24 управляющие электроды, 25 катод, 26 слой герметизирующего материала, 27 четвертая фоторезистивная маска, 28 контактные окна в герметизирующем слое.

Предлагаемый способ осуществляется следующим образом.

На подложку 1 наносят подслой вентильного тугоплавкого металла 2 и слой алюминия 3 (см. фиг. 1). На поверхности слоя алюминия формируют первую фоторезистивную маску 4 путем удаления фоторезиста по топологическому рисунку управляющих электродов и контактного окна к аноду (см. фиг. 2). Проводят плотное анодирование, в результате которого на поверхности слоя алюминия в областях, свободных от фоторезиста, образуется плотный анодный окисел алюминия 5 (см. фиг. 3). Удаляют фоторезист и проводят пористое анодирование слоя алюминия на глубину, равную требуемому межэлектродному расстоянию между анодом и катодом, в результате которого образуется межэлектродный слой пористого анодного окисла 6 (см. фиг. 4). Как известно, пористый анодный окисел алюминия представляет собой совокупность плотно упакованных окисных ячеек 7 преимущественно гексагональной формы. Каждая окисная ячейка содержит одну узкую пору 8, проходящую через центр окисной ячейки, барьерный слой 9 (передняя часть ячейки), имеющий форму полусферы и боковые стенки 10 (см. фиг. 4). На поверхности пористого анодного окисла алюминия формируют вторую фоторезистивную маску 11, защищая фоторезистом область топологии анода (см. фиг. 5). Проводят сквозь анодирование незащищенных областей слоя алюминия и подслоя вентильного тугоплавкого металла, в результате которого образуется межкомпонентная изоляция 12, состоящая из межкомпонентного слоя пористого анодного окисла алюминия 13 и межкомпонентного слоя анодного окисла вентильного тугоплавкого металла 14 (см. фиг. 6).

Наличие подслоя вентильного тугоплавкого металла позволяет обеспечить сквозное пористое анодное окисление алюминиевого слоя по всей площади анодирования. При этом материал и толщину подслоя вентильного тугоплавкого металла выбирают так, чтобы последний полностью анодно окислялся при большем потенциале, чем потенциал, необходимый для сквозного пористого анодирования слоя алюминия. В этом случае при сквозном пористом окислении слоя алюминия в какой-либо области с меньшей толщиной подслой вентильного тугоплавкого металла анодируется только на определенную толщину, а через остальную часть толщины подслоя вентильного тугоплавкого металла продолжает осуществляться токоподвод к анодируемой поверхности для полного превращения алюминиевого слоя в пористый анодный окисел. Далее, меняя режим анодирования, анодно окисляют подслой вентильного металла, превращая его в плотный анодный окисел 14, завершая формирование, таким образом, межкомпонентной изоляций 12. Затем удаляют фоторезиста и проводят термообработку полученной структуры с целью удаления из пористого анодного окисла свободной воды, гидратации и улучшения качества межкомпонентной изоляции. Термообработанную структуру подвергают ионно-плазменному травлению до полного удаления барьерного слоя пористого анодного окисла в области топологии анода и плотного анодного окисла алюминия в области топологии управляющих электродов и контактного окна к аноду, формируя таким образом ячеистую матрицу сквозных отверстий 15 в межэлектроднном слое пористого анодного окисла алюминия (см. фиг. 7).

На полученную структуру испарением в вакууме осаждают слой эмиттерного материала 16 и слой металлизации 17 (см. фиг. 8). В процессе осаждения эмиттерного материала на поверхность пористого анодного окисла в пределах областей выхода пор на поверхность образуются острийные эмиттеры 18 с вершинами острий, направленными в глубь пористого анодного окисла (см. фиг. 8). Причем радиус эмиттерного острия не превышает радиуса поры. Радиусы пор, в свою очередь, зависят от типа электролита и режимов пористого анодирования и могут иметь значения преимущественно в диапазоне 50-1000  . Таким образом, формируя межэлектродный слой пористого анодного окисла алюминия с определенными радиусом и плотностью пор, предопределяют радиус и плотность формируемых впоследствии острийных эмиттеров.

. Таким образом, формируя межэлектродный слой пористого анодного окисла алюминия с определенными радиусом и плотностью пор, предопределяют радиус и плотность формируемых впоследствии острийных эмиттеров.

На поверхности слоя металлизации формируют третью фоторезистивную маску 19, представляющую собой совмещенный топологический рисунок катода, контактных площадок и проводящих дорожек для обеспечения контактов с областями анода, управляющего электрода и катода (см. фиг. 8 и 9). Затем проводят травление незащищенных областей слоев металлизации и эмиттерного материала по третьей фоторезистивной маске, формируя таким образом совмещенный топологический рисунок катода, контактных площадок 20 и проводящих дорожек 21 для обеспечения контактов 22 с областями анода 23, управляющих электродов 24 и катода 25, после чего удаляют третью фоторезистивную маску (см. фиг. 9 и 10). Испарением в вакууме осаждают слой герметизирующего материала 26 (см. фиг. 11). На поверхности слоя герметизирующего материала формируют четвертую фоторезистивную маску 27 путем удаления фоторезиста с областей будущих контактных окон (см. фиг. 12). После чего вскрывают в герметизирующем слое контактное окно 28 к контактным площадкам 20 и удаляют четвертую фоторезистивную маску (см. фиг. 13).

П р и м е р. В вакуумной камере установки Оратория-9 при остаточном давлении не хуже 5х10-4 Па на ситалловую подложку типа СТ-50-1, нагретую до 200оС, методом электронно-лучевого испарения со скоростью 8-10 А/с осаждают пленку тантала с удельным поверхностным сопротивлением 200 Ом/п. После чего охлаждают подложку до 150оС и при этой температуре со скоростью 20 А/с осаждают слой алюминия 4 мкм. На поверхности слоя алюминия методами фотолитографии, используя фоторезист марки ФП-383, создают первую фоторезистивную маску путем удаления фоторезиста с областей топологии управляющих электродов и контактного окна к аноду. После чего проводят задубливание фоторезиста при 150оС в течение 40 мин. После охлаждения подложек до комнатной температуры проводят электрическое плотное анодирование в 1%-ном водном растворе лимонной кислоты при температуре электролита 13-17оС и линейном росте анодного потенциала со скоростью 1 В/с 0-75 В, поддерживая затем потенциометрический режим в течение 20-25 мин до спада плотности анодного тока до величины 5 мкА/см2. Процесс анодирования осуществляют с помощью потенциостата П-5827М. Удаление фоторезиста осуществляют на установке "Плазма 1000" при давлении кислорода в рабочей камере 133-239 Па. Длительность обработки подложек составляет порядка 20 мин.

После удавления фоторезиста проводят пористое анодирование слоя алюминия на глубину 2 мкм. Процесс пористого анодирования проводят в 0,16 М растворе щавелевой кислоты (H2C2O4.2H2O) при температуре электролита 15-20оС и формующем напряжении 15 В. При этом плотность установившегося тока составляет порядка 1 мА/см2. Приведенный режим пористого анодирования обеспечивает получение пористого анодного окисла алюминия с плотностью 4.1010, см-2 и радиусом ≈100  . Расстояние между центрами соседних пор составляет порядка 0,05 мкм.

. Расстояние между центрами соседних пор составляет порядка 0,05 мкм.

На поверхности пористого анодного окисла методами фотолитографии, используя фоторезист марки ФП-383, создают вторую фоторезистивную маску, защищая фоторезистом область топологии анода.

Задубливание фоторезиста проводят при 160оС в течение 60 мин. Затем проводят пористое анодирование незащищенных фоторезистом и плотным анодным окислом областей слоя алюминия в 4%-ном водном растворе ортофосфорной кислоты (Н3РО4) при температуре электролита 20-24оС и формующем напряжении 50 В, при этом плотность установившегося тока составляет порядка 3 мА/см2.

После полного превращения в пористый анодный окисел областей слоя алюминия, незщищенных фоторезистом или плотным анодным окислом, плотность тока анодирования спадает до величины 5 мкА/см2.

Далее, с целью сквозного анодного окисления подслоя тантала по анодируемому рисунку, процесс анодирования проводят в 2%-ном растворе лимонной кислоты при температуре электролита 13-17оС, линейно увеличивая потенциал анодирования со скоростью 0,1 В/с, при этом устанавливается плотность тока 0,3 мА/см2. При достижении анодного потенциала, достаточного для сквозного плотного анодного окисления пленки тантала, наблюдается спад плотности анодного тока, несмотря на продолжающееся увеличение анодного потенциала. Процесс анодирования прекращают при уменьшении плотности анодного тока до 5 мкА/см2, что соответствует потенциалу анодирования 140 В. После удаления фоторезиста проводят термообработку полученной структуры в установке вакуумного отжига "Альфа БО" при 400оС в течение 2 ч. Затем в вакуумной установке УРМЗ. 279.050, оснащенной ионным источником типа Кауфман, проводят ионно-плазменное травление полученной структуры. Процесс ионного травления проводят в течение 30 мин при остаточном давлении аргона в вакуумной камере установки 1,33.10-2 Па, энергии ионного пучка 1 кэВ, плотность тока ионного пучка 0,6 мА/см2. Далее в вакуумной камере установки УРМЗ.279.058 при остаточном давлении не хуже 5.10-4 Па на ситталовые подложки с полученной структурой, нагретые до 200оС методом электронно-лучевого испарения осаждают слой молибдена толщиной 1,5 мкм, меди толщиной 1 мкм и никеля толщиной 0,2 мкм. На поверхности слоя металлизации создают твердую фоторезистивную маску путем формирования совмещенного топологического рисунка катода, контактных площадок и проводящих дорожек для обеспечения контактов с областями анода, катода и управляющих электродов. После чего проводят травление структуры МО-Cu-Ni по фоторезистивной маске в травителе следующего состава: H2SO4 1 объем HNO3 2 объема

После удаления фоторезиста подложки с полученной структурой помещают в вакуумную камеру установки УВН-71П-3, нагревают до 220оС и испарением в вакууме при остаточном давлении не хуже 5.10-4 Па осаждают слой боросиликатного стекла толщиной 1,5 мкм. Затем проводят заключительную термообработку (Т= 650оС) в вакууме до оплавления боросиликатного стекла. После охлаждения подложек в вакууме до 80оС разгерметизируют вакуумную камеру и охлаждают подложки на воздухе до комнатной температуры. На поверхности слоя боросиликатного стекла формируют четвертую фоторезистивную маску, через которую в слое боросиликатного стекла методом травления вскрывают контактные окна к контактным площадкам. В качестве травителя используют смесь, состоящую из плавиковой, азотной, уксусной кислот и деионизированной воды, при следующем соотношении компонентов в об.ч.мл: HF 2 ± 0,5 HNO3 5 ± 0,5 CH3COOH 100 ± 20 Деионизированная H2O 500 ± 50

После удаления четвертой фоторезистивной маски формирования тонкопленочного вакуумного триода оказывается завершенным.

В соответствии с предлагаемым способом и технологическими режимами процессов, описанных в примере, был изготовлен тонкопленочный вакуумный триод со следующими конструктивно-технологическими и электрическими параметрами. Размер области анода d1, мкм 10х10 Размер области катода d2, мкм 14х14 Перекрытие края области катода над краем области анода d3, мкм 2 Ширина управляю- щих электродов d4, мкм 10 Расстояние между краями областей ано- да и управляющего электрода d5, мкм 10 Ширина дорожек металлизации d6, мкм 14 Размер контактного окна к аноду d7, мкм 10х10 Расстояние между краями дорожки ме- таллизации к аноду и контактного окна к аноду d8, мкм 2 Размер контактных площадок для при- варки проводников d9, мкм 110х110 Размер окна в герме- тизирующем слое d10, мкм 100х100 Расстояние от края окна в герметизирую- щем слое до края контактной площадки d11, мкм 5 Толщина межэлектрод- ного слоя пористого анодного окисла алю- миния между анодом и катодом d12, мкм 2 Расстояние между центрами сквозных отверстий в межэлектрод- ном слое пористого анодного окисла алю- миния d13, мкм 0,05 Плотность сквозных отверстий (пор) в меж- электродном слое по- ристого анодного окис- ла алюминия, N 4.1010 см-2

Плотность острийных эмиттеров катода, n.см-2 4.1010 см-2

Радиус острийных эмиттеров, r,  100 Анодный ток при ра- бочем напряжении 10-20 В, мА 1 Ток утечки между ано- дом и управляющими электродами в нормаль- ных условиях при напря- жении 50 В, нA 0,2 Емкость анод катод, пФ 0,0025 Емкость анод управля- ющие электроды, пФ 0,002

100 Анодный ток при ра- бочем напряжении 10-20 В, мА 1 Ток утечки между ано- дом и управляющими электродами в нормаль- ных условиях при напря- жении 50 В, нA 0,2 Емкость анод катод, пФ 0,0025 Емкость анод управля- ющие электроды, пФ 0,002

Использование предлагаемого способа изготовления тонкопленочного вакуумного триода обеспечивает по сравнению с известными способами следующие преимущества.

Упрощает технологию, так как весь технологический цикл изготовления тонкопленочного вакуумного триода базируется на трех стандартных процессах осаждения материалов в вакууме, четырех процессах фотолитографии, двух процессах пористого и одного плотного анодирования. При этом в процессе формирования острийных эмиттеров отпадает необходимость одновременного осаждения материалов из двух отдельных источников и поддержания точного соотношения между углами и скоростями осаждения этих материалов. Для сравнения технологический цикл изготовления транзистора требует проведения 7-8 фотолитографий и примерно столько же сопутствующих им процессов.

Позволяет увеличить упаковочную плотность острийных эмиттеров, уменьшить их радиус и тем самым снизить рабочие напряжения.

Действительно, приведем сравнительные характеристики указанных параметров для известного и предлагаемого способов.

Упаковочная плотность острийных эмиттеров, см2: известного способа 2,5.106 предлагаемого способа 4.1010

Расстояние между центрами сквозных отверстий в межэлектродном диэлектрическом слое, мкм: известного способа 6,4 предлагаемого способа 0,05 Радиус острийных эмит- теров,  известного способа 500 предлагаемого способа 100

известного способа 500 предлагаемого способа 100

Рабочие напряжения, В: известного способа 100-400 предлагаемого способа 10-20

Позволяет увеличить надежность тонкопленочного вакуумного триода за счет работы межэлектродного слоя пористого анодного окисла при более низких величинах электрического поля.

Действительно, величина рабочей напряженности электрического поля Ер в диэлектрическом слое:

для известного способа

Ep=  71- 285 В/мкм;

71- 285 В/мкм;

для предлагаемого способа

Ep=  5+ 10 В/мкм.

5+ 10 В/мкм.

Позволяет расширить диапазон рабочих частот до 1011 Гц за счет малого времени пролета электрона между электродами. Время пролета τ электронов между электродами можно определить по формуле

τ 3,36·10-6 (1) где d12 межэлектродное расстояние, м,

(1) где d12 межэлектродное расстояние, м,

V напряжение между электродами, В.

Подставляя в формулу (1) значения d12 и V тонкопленочного вакуумного триода, изготовленного по предлагаемому способу, получают

τ = 3,36·10-6 1,5·10-12с

1,5·10-12с

что соответствует частоте

f

· 1012= 6,6·1011 Гц

· 1012= 6,6·1011 Гц

Позволяет создавать тонкопленочный вакуумный триод с геометрическими размерами, не превышающими размеров биполярного транзистора. Минимальные геометрические размеры биполярного транзистора простейшей конструкции определяются следующими соотношениями (3):

длина L 11d + 2dэ;

ширина b= 7d + 2dэ, где d минимальный геометрический размер, который может быть уверенно сформирован при заданном уровне технологии, например минимальная ширина проводника, минимальный зазор между проводниками, минимальное расстояние между краями эмиттерной и базовой областей и т.д.

dэ толщина эпитаксиального слоя.

В предлагаемом способе изготовления тонкопленочного вакуумного триода минимальные геометрические размеры определяются следующими соотношениями

длина K 7d;

ширина b 3d.

Пусть минимальный размер, который может обеспечить технология, d 10мкм.

Тогда минимальные геометрические размеры будут для:

биполярного транзистора Lxb130x90 11700 мкм2;

тонкопленочного вакуумного триода Lxb 70x30 2100 мкм2.

В силу того, что в тонкопленочном вакуумном триоде физической средой, в которой контролируется поток электронов, является вакуум, то тонкопленочный вакуумный триод, как и вакуумные интегральные схемы, может работать при высокой температуре окружающей среды (до 500оС), сильных электромагнитных возмущениях и может выдерживать в 108 раз большую дозу нейтронов, в 103 раз большую дозу гамма-лучей, чем радиационностойкие полупроводниковые приборы.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОЭЛЕКТРОННЫЙ МИКРОТРИОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2360321C2 |

| СПОСОБ ФОТОЛИТОГРАФИИ | 1991 |

|

RU2036536C1 |

| Полупроводниковый датчик состава газов и способ его изготовления | 1990 |

|

SU1797027A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОННЫХ ЭЛЕКТРОПРОВОДЯЩИХ ДОРОЖЕК НА ПОДЛОЖКАХ АНОДИРОВАННОГО АЛЮМИНИЯ | 2019 |

|

RU2739750C1 |

| СИСТЕМА УПРАВЛЯЮЩИХ И ОТОБРАЖАЮЩИХ ЭЛЕКТРОДОВ ДЛЯ ЖИДКОКРИСТАЛЛИЧЕСКОГО ЭКРАНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2019863C1 |

| Трехуровневый тонкопленочный неполярный конденсатор | 1979 |

|

SU879664A1 |

| МИКРОПРОФИЛЬ СТРУКТУРЫ ВАКУУМНОЙ ИНТЕГРАЛЬНОЙ СВЧ-СХЕМЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2404481C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВ НА ПОВЕРХНОСТНЫХ АКУСТИЧЕСКИХ ВОЛНАХ | 2013 |

|

RU2540784C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ПРИБОРА С УПРАВЛЯЮЩИМ ЭЛЕКТРОДОМ СУБМИКРОННОЙ ДЛИНЫ | 1991 |

|

RU2031481C1 |

| МИКРОПРОФИЛЬ СТРУКТУРЫ ВАКУУМНОЙ ИНТЕГРАЛЬНОЙ СВЧ-СХЕМЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2476951C1 |

Изобретение относится к вакуумной микроэлектронике и может быть использовано при изготовлении вакуумных интегральных схем. Цель изобретения повышение выхода годных за счет улучшения электрических характеристик вакуумного микроприбора. Особенность способа состоит в том, что на подложке для формирования триода создают двухслойную пленку из вентильного металла 2 и алюминия 3, при анодировании процесс ведут первоначально до сквозного анодирования алюминия, а затем, изменив режим, анодируют слой вентильного металла. Эмиттер формируют на естественно образованных при анодировании алюминия системе гексагональных пор с размерами 10 - 40 нм. Размер работоспособного микроприбора сравним с размерами биополярного планарного транзистора. 13 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВАКУУМНОГО МИКРОПРИБОРА, включающий нанесение на подложку проводникового металлического слоя, формирование диэлектрического слоя с ячеистой матрицей сквозных отверстий путем анодного окисления, и формирование анода и многоэмиттерного острийного катода с расположением отдельных острийных эмиттеров в пределах каждой ячейки, отличающийся тем, что, с целью повышения выхода годных микроприборов за счет улучшения их электрических параметров, на подложку наносят двухслойную проводниковую структуру, состоящую из подслоя вентильного тугоплавкого металла и слоя алюминия а после анодирования алюминия на поверхности образованного пористого анодного оксила алюминия формируют защитную маску в области топологии анода и осуществляют сквозное анодирование незащищенных областей слоя алюминия и подслоя вентильного тугоплавкого металла, удаляют защитную маску в области топологии анода, проводят термообработку и последующее ионно-плазменное травление сформированной структуры до полного удаления барьерного слоя пористого анодного окисла в области топологии анода и защитной маски из плотного анодного окисла алюминия в области топологии экранирующих электродов и контактного окна к аноду, испарением в вакууме наносят слой эмиттерного материала и слой металлизации, из которых формируют совмещенный топологический рисунок катода, контактных площадок и проводящих дорожек для обеспечения контактов с областями анода, экранирующих электродов и катода, испарением в вакууме осаждают слой герметизирующего материала и вскрывают в нем контактные окна к контактным площадкам.

| Авторское свидетельство СССР N 713386, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-11-10—Публикация

1988-12-01—Подача