Изобретение относится к пищевой промышленности, а именно к установкам для производства сгущенных молочных продуктов из молочного сырья, под которым подразумевается молоко цельное, сливки, молоко обезжиренное, сыворотка молочная подсырная и творожная, в том числе предварительно концентрированные.

Для сгущения молочного сырья в промышленности обычно используются выпарные установки, в которых создается разрежение (вакуум), и кипение поэтому происходит при пониженных температурах, обычно не выше 78°С, поэтому установки называются вакуум-выпарными.

Наиболее известные компании поставляющие технологии и оборудование для сгущения Wiegand, GEA, Thermohran, Anhydro, SSP, Alfa Laval.

Различают вакуум-выпарные установки циркуляционного и пленочного типа.

Время сгущения в циркуляционных установках несколько больше, чем время сгущения в пленочных из-за особенностей кипения, которое протекает в циркуляционных аппаратах в объеме продукта под воздействием гидростатической депрессии и составляет порядка 40 минут. В пленочных вакуум-выпарных установках кипение идет в тонкой распределенной по поверхности греющих трубок пленке, и общая продолжительность сгущения не превышает 15 минут, что обеспечивает наибольшую сохранность сывороточных белков и витаминов.

Циркуляционные установки в настоящее время используются в основном для производства сгущенных молочных консервов с сахаром, однако до начала широкого применения в молочной промышленности пленочных вакуум-выпарных аппаратов и в линиях по производству сухих молочных продуктов применялись циркуляционные установки (Страхов, Василий Васильевич. Вакуум-выпарные установки молочной промышленности и их эксплуатация [Текст] / Канд. техн. наук В. В. Страхов. - Москва: Пищ. пром-сть, 1970. - 142 с.: черт.; 21 см.).

Общее устройство и принцип работы вакуум-выпарных установок следующий: комплект трубчатых подогревателей, пастеризатор, испарители, представляющие из себя так же трубчатые теплообменники для кипения и сгущения продукта за счет выпаривания, пароотделители, необходимые для отделения от уходящих паров уносимых капель и пены продукта. Испаритель и пароотделитель связаны между собой паропроводом и составляют вместе корпус установки. Такое расположение пароотделителя называется выносным, при этом паропровод входит в пароотделитель тангенциально для отделения пара от потока продукта под действием центробежной силы, причем объем уносимого продукта, а значит и потери, могут быть значительными. Такая конструкция пароотделителя и корпуса громоздка, металлоемка и обуславливает большую площадь, занимаемую многокорпусными установками.

Также обязательными узлами установок являются продуктовые и конденсатные центробежные насосы, блок эжекторов или вакуум-насос для создания разрежения и конденсатор, для конденсации испаряемого пара и поддержания тем самым необходимого разрежения в установке (Вагн Вестергаард/ Технология производства сухого молока. Выпаривание и распылительная сушка/ Вагн Вестергаард/ Niro A/S, Копенгаген, Дания, октябрь 2003 г.).

Обычно после подогрева в подогревателях сырье поступает на тепловую обработку (пастеризацию), которая осуществляется при достаточно высоких температурах от 95 до 107°С, для максимального снижения количества микроорганизмов и разрушения липолитических ферментов, которые могли накопиться в результате долгого хранения сырья до сгущения при развитии психрофильных микроорганизмов (развивающихся при низких температурах). Так же при таких высоких температурах пастеризации происходит разрушение большого количества сывороточных белков и других микронутриентов молока.

После тепловой обработки сырье поступает в корпуса для сгущения, где, попадая в зону разрежения, моментально и интенсивно вскипает за счет самоиспарения. При этом происходит дополнительное воздействие на составные части молока, а также образование пены. Пена частично может уноситься за счет разрежения, что приводит к потерям, а также к нарушению процесса кипения из-за неполного покрытия греющих трубок и перегрева тонкой пленки пены, в результате чего разрушается еще большее количество сывороточных белков и микроэлементов.

Известен способ снижения температуры молока перед поступлением на сгущение в корпуса с помощью вакуумной камеры охлаждения в вакуум-выпарных установках SSP. Однако принципиально этот способ проблему не решает, так как охлаждение происходит также за счет самоиспарения, в результате которого происходит резкое вскипание и пенообразование, и часть пены также поступает в корпуса вместе с подохлажденным сырьем и попадает на греющие трубки, где происходит ее перегрев (Дытнерский Ю.И. Основные процессы и аппараты химической технологии: Пособие по проектированию/ Г. С. Борисов, В. П. Брыков, Ю. И. Дытнерский и др. Под ред. Ю. И. Дытнерского, 2-е изд., перераб. и дополн. - М.:Химия, 1991. - 496 с.).

В молочной промышленности используют, в основном, двух-, трех-, четырех- и пятикорпусные установки, в которых разрежение и температура кипения от первого к последнему корпусу снижаются. Сгущаемое сырье проходит последовательно все корпуса и на выходе имеет температуру (45-55)°С. Снижение температуры с одновременным повышением концентрации сухих веществ приводит к загустеванию сгущенной смеси, поэтому обычно рекомендуемая концентрация сухих веществ в смеси составляет (43-48) %. Этого недостаточно для производства сгущенных молочных консервов с сахаром (Липатов Н. Н., Харитонов В. Д. Сухое молоко: теория и практика пр-ва. М.: Легкая и пищевая пром-сть, 1981. 264 с).

Как известно, вязкость сгущенного сырья зависит от температуры и при низкой температуре, которая достигает (45-55)°С на выходе из вакуум-выпарной установки, очень сложно добиться интенсивного кипения и эффективного испарения, густая смесь плохо течет в виде пленки или циркулирует в аппарате циркуляционного типа, часто это приводит к отложениям в аппаратах, сильному пригару, потере составных частей молока, перекачивание густых смесей или требует более мощных и дорогих насосов, большего расхода энергии, или в некоторых случаях не возможно вовсе. Для снижения вязкости густого сгущенного молочного сырья необходимо повысить его температуру.

Для пленочных вакуум-выпарных установок важным вопросом является распределение сгущаемого продукта по стенкам греющих трубок, а также обеспечение покрытия трубок пленкой продукта оптимальной толщины.

Известны распределительные устройства на основе душевых распыливающих устройств и одно- и многоуровневых тарелок с отверстиями, имеющие как положительные стороны, так и недостатки. Душевые распылители не обеспечивают нанесение всего продукта на стенки трубок и часть продукта «пролетает» вдоль греющей поверхности. Конструкция распределительных устройств на основе тарелок часто сложна и не учитывает необходимость движения пара, поэтому скрещивающиеся потоки продукта и пара не позволяют распределить пленку по греющей поверхности равномерно.

В результате кипения и выпаривания влаги объем сгущаемого продукта постоянно уменьшается, вязкость и толщина пленки на греющей поверхности увеличиваются, поэтому в многокорпусных установках площадь греющей поверхности, обуславливаемая количеством греющих трубок, от корпуса к корпусу уменьшается для обеспечения покрытия поверхности трубок, однако решение данной задачи только за счет уменьшения трубок от корпуса к корпусу не учитывает степени сгущения и вязкости различного сырья, что приводит или к неэффективному кипению в слишком толстой пленке, или к недостаточному покрытию поверхности трубок с образованием «островков» и пригара продукта на границе «островка», что ухудшает его качество.

Наиболее близким аналогом к патентуемому решению является выпарная установка для пищевых продуктов, включающая выпарные аппараты пленочного типа, установленные последовательно по ходу движения пара, каждый из которых оснащен греющей камерой с теплообменными трубками с верхней и нижней трубными досками, а также устройством для ввода упариваемого продукта, штуцерами отвода и ввода конденсата и неконденсирующихся газов, сепаратором, имеющим устройство для отвода пара в межтрубное пространство греющей камеры выпарного аппарата следующего по ходу движения пара и патрубок отвода из сепаратора отделенного упариваемого продукта, при этом первый по ходу движения пара выпарной аппарат выполнен со штуцерами отвода конденсата и неконденсирующихся газов из камеры под нижней трубной доской, а каждый последующий выпарной аппарат оснащен штуцерами подвода и отвода конденсата и неконденсирующихся газов из камеры под нижней трубной доской, в которой выполнено сквозное отверстие, причем штуцер отвода конденсата сообщен со штуцером для ввода конденсата в камеру под нижней трубной доской последующего выпарного аппарата, а штуцер отвода неконденсирующихся газов со штуцером для ввода неконденсирующихся газов в камеру под нижней трубной доской последующего по ходу пара выпарного аппарата (патент РФ №2039438, опубликован 20.07.1995).

Однако для данного решения характерны следующие недостатки:

- требуются большие затраты на перекачивание вязкого сгущенного продукта, концентрация которого ограничена пределом текучести смеси при данной температуре вследствие того, что движение продукта по корпусам идет последовательно через первый, второй и третий корпуса, и сгущенный продукт самой высокой концентрации откачивается из третьего корпуса установки при самой низкой температуре, а значит самой высокой вязкости;

- низкая энергоэффективность установки ввиду наличия только трех корпусов;

- трудности с обслуживанием ввиду того, что греющие трубки имеют U-образную форму, что усложняет конструкцию, затрудняет инспекцию, чистку и мойку трубок в случае сильного нагара продукта;

- высокая вероятность нарушения движения продукта и его критического загустевания и, как следствие, пригорания внутри установки вследствие того, что перекачивание между корпусами установки осуществляется за счет разрежения.

Технической проблемой, решаемой настоящим изобретением, является устранение указанных недостатков.

Техническим результатом заявленного изобретения является повышение энергоэффективности вакуум-выпарной установки, уменьшение ее металлоемкости и габаритных размеров; повышение качества продукта за счет обеспечения оптимального распределения пленки продукта по поверхности греющих трубок; обеспечения высоких микробиологических показателей вследствие исключения развития термофильных микроорганизмов; а также повышение концентрации готового продукта до 48-74%.

Указанный технический результат достигается за счет использования вакуум-выпарной установки, которая содержит:

последовательно установленные пять подогревателей молочного сырья, последний из которых соединен с пластинчатым рекуператором тепла, соединенным с пастеризатором и выполненным с возможностью подогрева молочного сырья из последнего подогревателя за счет охлаждения молочного сырья из пастеризатора,

пластинчатый рекуператор соединен с первым корпусом из четырех последовательно расположенных корпусов выпарной установки, первый корпус которой соединен со вторым, второй с четвертым, а четвертый - с третьим корпусом, при этом второй и четвёртый корпуса выполнены с двумя последовательными секциями греющих трубок испарителя, а третий корпус выполнен в четырьмя последовательными секциями греющих трубок испарителя,

каждый корпус выпарной установки снабжен штуцером отвода пара, соединенным со штуцером подвода греющего пара в испаритель последующего корпуса, и содержит испаритель с соосно установленным пароотделителем,

штуцер отвода пара из второго корпуса выполнен с возможностью отвода части пара в эжектор, выполненный с возможностью получения греющего пара для первого корпуса за счет термокомпрессии острым паром,

штуцер отвода готового продукта третьего корпуса соединен с вакуумным кристаллизатором-охладителем или резервуаром хранения готового продукта.

Кроме этого, каждый корпус выпарной установки содержит распределительное устройство, расположенное между верхней крышкой корпуса и испарителем, и представляет собой плиту с напорными трубками, образующими каналы для прохода вторичного пара, и отверстиями для прохода сгущаемого продукта.

Каждый корпус выпарной установки состоит из испарителя и пароотделителя выполненных соосно таким образом, что пространство между стенками пароотделителя и испарителя образуют паровое пространство для отвода «вторичного» пара. Сгущенное сырье и «вторичный» пар поступают в нижнюю часть испарителя, сырье под действием силы тяжести поступает на дно испарителя и отводится по трубопроводу, а «вторичный» пар под действием кинетической энергии и разрежения из нижней части испарителя через паровое окно поступает в паровое пространство и движется, огибая внешние стенки нижней части испарителя, к отводящему паропроводу.

Способ сгущения молочного сырья на патентуемой вакуум-выпарной установке осуществляют следующим образом.

Молочное сырье сначала последовательно нагревают в подогревателях до 46±2°С, 52±2°С; 57±2°С; 61±2°С; 65±2°С, соответственно, после чего направляют в пластинчатый рекуператор тепла, где подогревают до температуры 74-104°С и затем - в пастеризатор, где осуществляют тепловую обработку сырья при температуре 76-107°С с выдержкой 5-7 секунд, поток из пастеризатора рециркулируют в пластинчатый рекуператор, в котором происходит охлаждение молочного сырья до температуры 68±2°С и, соответственно, нагрев сырья, поступающего из последнего подогревателя;

далее молочное сырье подвергают сгущению в последовательно расположенных четырех корпусах выпарной установки, при этом молочное сырье сначала подают в первый корпус выпарной установки, в котором осуществляют сгущение до концентрации 10-35% за счет кипения и испарения влаги при остаточном давлении 0,0685 МПа и температуре 68±2°С,

затем направляют во второй корпус, в котором последовательно осуществляют сгущение молочного сырья в двух секциях греющих трубок испарителя при давлении 0,026 МПа и температуре 64±2°С до концентрации 18-50%,

после чего молочное сырье направляют в четвертый корпус, в котором последовательно осуществляют сгущение в двух секциях греющих трубок испарителя при давлении 0,015 МПа и температуре 56±2°С до концентрации 33-58%, далее сырье возвращают в третий корпус выпарной установки, в котором последовательно осуществляют сгущение в четырех секциях греющих трубок испарителя при давлении 0,020 МПа и температуре 60±2°С до конечной концентрации 48-74%,

при этом вторичный пар, отводимый из каждого корпуса, является греющим паром для испарителя последующего корпуса,

часть вторичного пара второго корпуса направляется на термокомпрессию острым паром в эжекторе для получения греющего пара для первого корпуса,

из третьего корпуса сгущенный продукт направляют в вакуумный кристаллизатор-охладитель при производстве сгущенного молока с сахаром, или в резервуар для кратковременного хранения перед сушкой для цельного, обезжиренного молока или сыворотки.

В частности, под исходным сырьем может подразумеваться цельное молоко, цельное молоко с сахаром, обезжиренное молоко, сыворотка.

Температура тепловой обработки в пастеризаторе выбирается от вида исходного сырья и составляет - (95±2)°С для цельного молока, (105±2)°С для цельного молока с сахаром, (84±2)°С для обезжиренного молока и (78±2)°С.

Также температура, до которой подогревается сырье в пластинчатом рекуператоре зависит от вида исходного сырья и составляет (92±2)°С для цельного молока, (102±2)°С для цельного молока с сахаром, (82±2)°С для обезжиренного молока, (76±2) для сыворотки.

Концентрация, до которой осуществляют сгущение сырья в каждом корпусе, выбирается в зависимости от вида исходного сырья и для сырья, сгущенного в первом корпусе, составляет: для цельного молока (16±2)%, цельного молока с сахаром (33±2)%, обезжиренного молока - (12±2) %, сыворотки (24±2)%; во втором корпусе - для цельного молока (26±2)%, цельного молока с сахаром (48±2)%, обезжиренного молока - (20±2)%, сыворотки (36±2) %; в четвертом корпусе - для цельного молока (35±2) %, цельного молока с сахаром (56±2) %, обезжиренного молока - (38±2)%, сыворотки (43±2)%, конечная концентрация в третьем корпусе - для цельного молока (52±2)%, цельного молока с сахаром (72±2)%, обезжиренного молока (50±2)%, сыворотки (55±2)%.

Прежде чем поступить в пастеризатор молочное сырье проходит пластинчатый рекуператор тепла, где подогревается уже прошедшим тепловую обработку сырьем. Таким образом, осуществляется рекуперация тепла - подогрев молочного сырья перед тепловой обработкой за счет тепла сырья после тепловой обработки. Благодаря рекуперации молочное сырье поступает на сгущение при заданной температуре, в результате чего не происходит резкого вскипания за счет самоиспарения и образования пены, поскольку резкое вскипание и наличие пены ухудшают условия кипения и приводят к излишней денатурации сывороточных белков и потере других микронутриентов.

В предлагаемом изобретении температура смеси перед сгущением снижается за счет использования рекуперации тепла с помощью пластинчатого теплообменника, когда смесь до тепловой обработки подогревается смесью после тепловой обработки, которая в свою очередь охлаждается практически ровно до температуры кипения в первом корпусе. Рекуперация тепла позволяет значительно экономить расход пара на подогрев до температуры тепловой обработки в пастеризаторе, повышая общую энергоэффективность установки.

Таким образом, использование в комплекте вакуум-выпарной установки пластинчатого рекуператора позволяет не только экономить энергию на проведение тепловой обработки, но и обеспечить оптимальную температуру и условия для начала кипения, благодаря чему достигается максимальная сохранность компонентов молочного сырья, в частности сывороточных белков молока.

Сгущение молочного сырья на пленочной вакуум-выпарной установке, время теплового воздействия в которой на сывороточные белки меньше, чем при сгущении на циркуляционной, обеспечивает наибольшую сохранность сывороточных белков.

Расчеты и справочные данные показывают, что четырехкорпусные пленочные установки обладают оптимальными показателями энергоэффективности. Так в двухкорпусных установках расход пара составляет порядка 0,43 кг на 1 кг испаренной влаги, для трехкорпусной установки может варьироваться от 0,25 до 0,31 в зависимости от производителя, для четырех корпусных установок от 0,195 до 0,21, для пятикорпусных установок от 0,19 до 0,20. Таким образом, пятикорпусные установки уже не дают значительного прироста экономии пара, при этом дороже при производстве и сложнее по конструкции и обслуживанию, занимают большую производственную площадь (Портнов В.В. Многоступенчатые выпарные установки: учеб. пособие / В.В. Портнов. В.В. Майоров. Воронеж: ГОУВПО «Воронежский государственный технический университет», 2008. 173 с).

Особенностью предлагаемого решения является то, что молочное сырье проходит корпуса не по порядку, а в последовательности 1, 2, 4 и 3 корпус. Таким образом, поступая из второго корпуса в четвертый, сгущенный продукт сначала остывает до температуры (56±2)°С, соответствующей температуре кипения при разрежении 0,015 МПа, а поступая после четвертого корпуса в третий, продукт перед началом кипения и сгущения сначала подогревается, и температура на выходе из вакуум-выпарной установки после окончания сгущения составляет (60±2)°С.

Такая температура выше, чем при осуществлении известных способов производства сгущенного продукта в вакуум-выпарных установках, когда сгущенный продукт выходит из четвертого корпуса при температурах порядка (45-55)°С°С и ниже, что позволяет сгущать молочное сырье до большей концентрации сухих веществ, так как смесь с большей температурой имеет более высокую текучесть вследствие пониженной вязкости. Таким образом, становится возможным сгущение молочного сырья до более высокой концентрации сухих веществ без значительной потери текучести и увеличения затрат на его перекачивание: для цельного молока до (52±2) %, цельного молока с сахаром - (72±2) %, обезжиренного молока - (50±2) %, сыворотки (55±2) %.

На выходе из установки сгущенная смесь имеет более высокую температуру кипения в третьем корпусе - до 62°С. Это позволяет получать на выходе смесь с меньшей вязкостью, а значит большей концентрации от 48 до 74 % в зависимости от сырья и вырабатываемого продукта.

Кроме этого, все молочное сырье характеризуется содержанием не термостойких компонентов, это прежде всего сывороточные белки молока, витамины и микроэлементы. Незначительное разрушение компонентов молока начинается при температурах выше 62°С, интенсивная коагуляция сывороточных белков и разрушение витаминов начинаются при температурах выше 70°С.

Температура до 62°С ниже, чем температура начала денатурации самых не термостойких фракций сывороточных белков молока, поэтому такое увеличение температуры смеси на выходе из вакуум-выпарных установок не приводит к излишней потере сывороточных белков и большинства других компонентов молока.

Повышенная температура сгущенной смеси на выходе из вакуум-выпарной установки предлагаемой конструкции помогает предотвратить развитие микроорганизмов и исключить повышение их количества в готовом продукте.

Также вязкость сгущенного сырья зависит от температуры и при низкой температуре, которая достигает (45-55)°С на выходе из вакуум-выпарной установки, очень сложно добиться интенсивного кипения и эффективного испарения, густая смесь плохо течет в виде пленки или циркулирует в аппарате циркуляционного типа, часто это приводит к отложениям в аппаратах, сильному пригару, потере составных частей молока, перекачивание густых смесей или требует более мощных и дорогих насосов, большего расхода энергии, или в некоторых случаях не возможно вовсе. Для снижения вязкости густого сгущенного молочного сырья необходимо повысить его температуру.

Так, при температуре 55°С вязкость сгущенного цельного молока 50% концентрации составляет 0,0231 Па*с, а при температуре 62°С - 0,0183 Па*с. Таким образом, повышение температуры сгущенного цельного молока с 55 до 62°С, обеспечивает снижение его вязкости более чем на 26%.

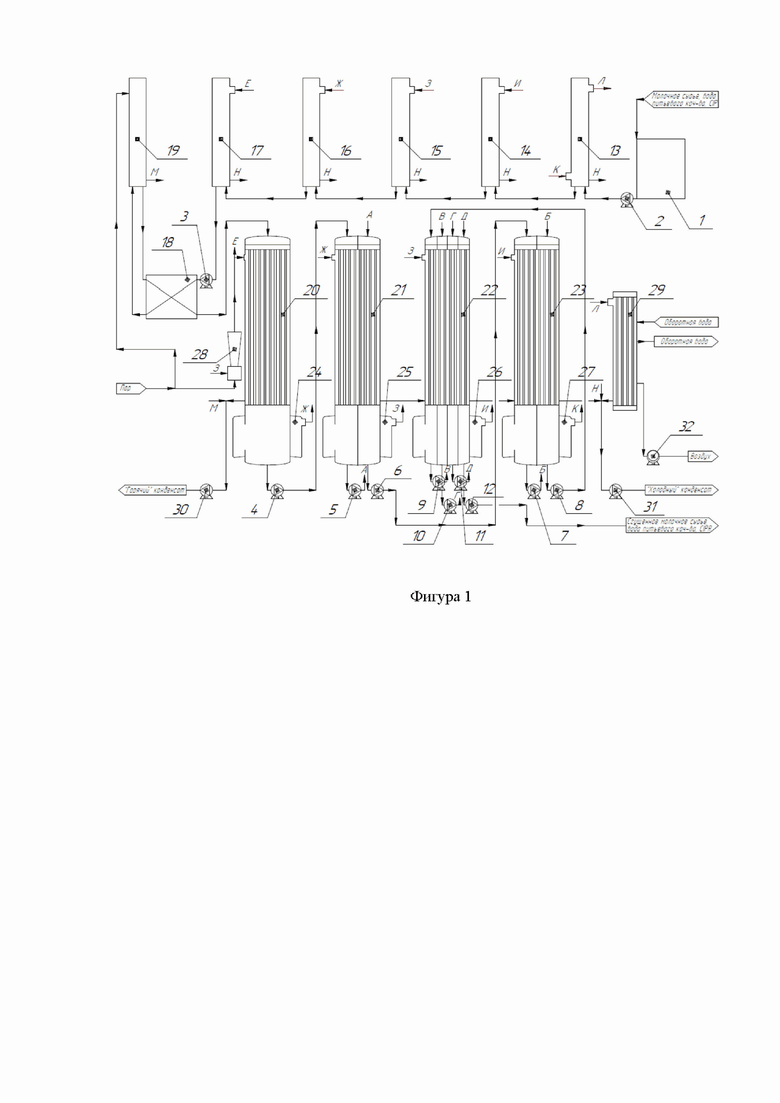

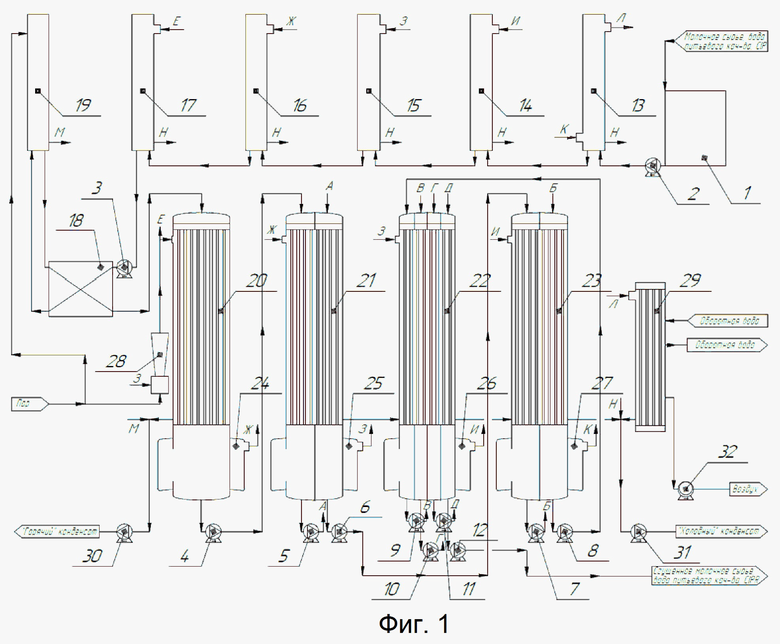

Далее решение поясняется ссылками на фигуры, на которых представлено следующее:

на фигуре 1 - общая схема установки;

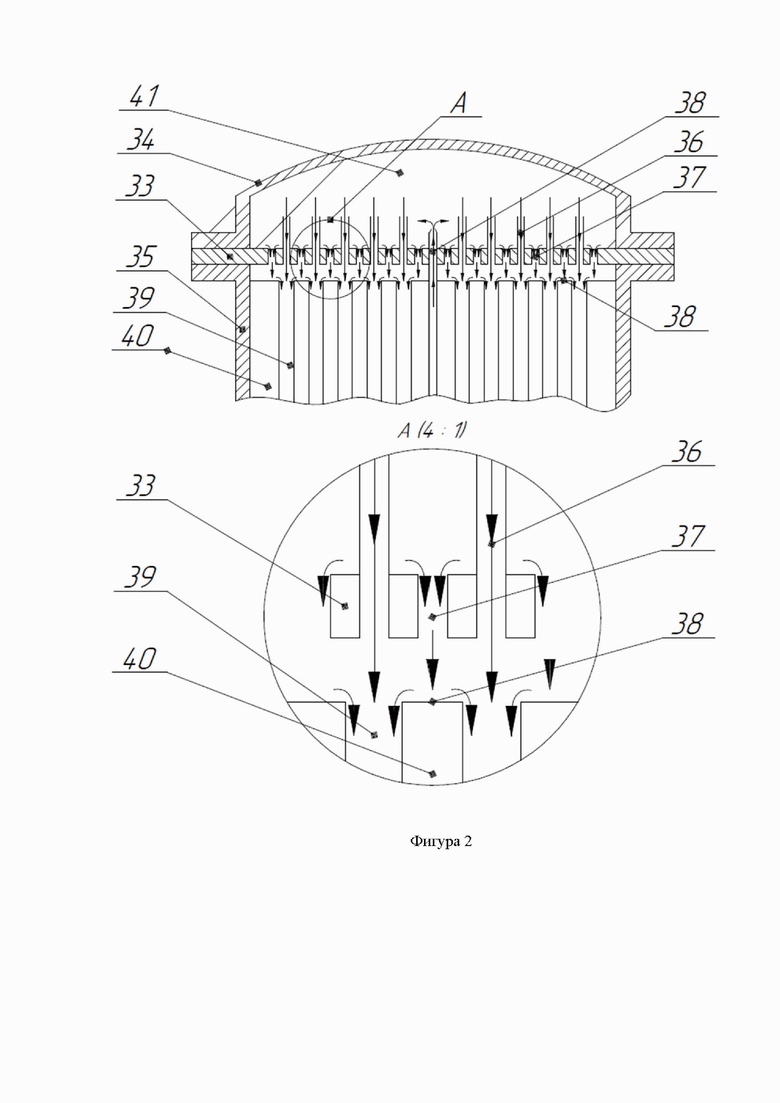

на фигуре 2 - распределительное устройство корпуса выпарной установки с вынесенным увеличенным видом А движения пара и сырья;

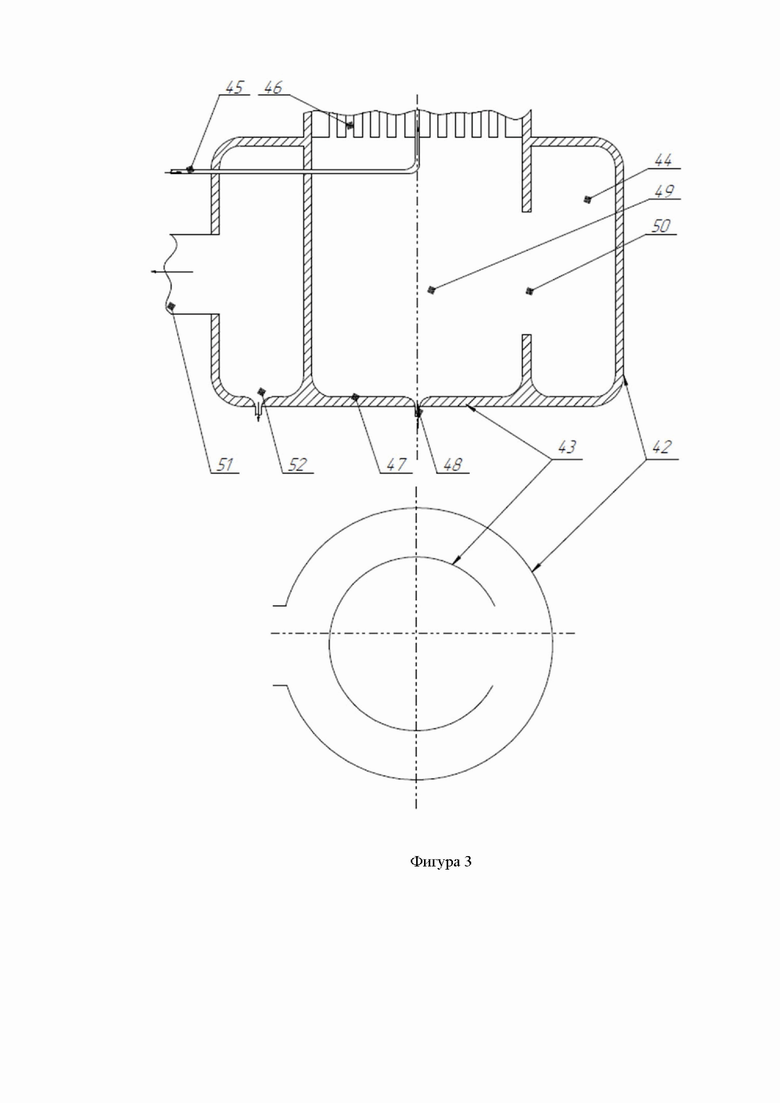

на фигуре 3 - выполненные соосно испаритель и пароотделитель.

Вакуум-выпарная установка для сгущения молочного сырья, приведенная на фигуре 1, включает в свой комплект следующие функциональные единицы:

приемная емкость 1 для обеспечения стабильной подачи сырья в установку;

продуктовые насосы 2-12 для обеспечения подачи сырья, циркуляции и отвода сгущенной смеси из установки;

подогреватели сырья кожухотрубного типа 13-17 для подогрева сырья перед тепловой обработкой (пастеризацией);

рекуператор пластинчатого типа 18 для подогрева непастеризованного сырья за счет тепла сырья уже подвергнутого тепловой обработке, за счет чего последнее подохлаждается перед сгущением;

пастеризатор кожухотрубного типа 19 для осуществления тепловой обработки сырья;

испарители кожухотрубного типа 20-23 для осуществления кипения молока в виде тонкой пленки и испарения влаги;

пароотделители 24-27, выполненные соосно испарителям, для отделения уносимых капель и пены продукта от образовавшегося при кипении «вторичного» пара. Испаритель и пароотделитель вместе составляют единые корпуса (ступени) установки - I, II, III и IV;

эжектор 28 для повышения давления «вторичного» пара В второй ступени II за счет смешения (компрессии) с «острым» паром и получения греющего пара для первой ступени А;

конденсатор 29 для конденсации остаточных вторичных паров IV ступени для поддержания разрежения в установке;

конденсатные насосы 30 и 31 для отвода конденсата паров из установки;

вакуумный водокольцевой насос 32 для создания и поддержания в процессе работы вакуума в установке.

Молочное сырье поступает в приемную емкость установки 1, где за счет автоматического регулирования подачи поддерживается его постоянный уровень. Это необходимо для непрерывной и равномерной подачи сырья в установку. Кроме сырья в установку может подаваться вода питьевого качества, что всегда осуществляется перед началом сгущения сырья для выхода установки на стабильные технологические режимы «на воде»; или могут подаваться моющие растворы для осуществления автоматической без разборной циркуляционной мойки установки, что осуществляется после окончания процесса сгущения.

Далее сырье насосом 2 подается в установку и проходит через пять подогревателей, где последовательно нагревается до (46±2)°С в подогревателе 13, до (52±2)°С в подогревателе 14, до (57±2)°С в подогревателе 15, до (61±2)°С в подогревателе 16 и до (65±2)°С в подогревателе 17, и затем направляется в пастеризатор 19 для проведения тепловой обработки. Пастеризатор обеспечивает тепловую обработку при температуре (95±2)°С для цельного молока, (105±2)°С для цельного молока с сахаром, (84±2)°С для обезжиренного молока и (78±2)°С для сыворотки с выдержкой 5-7 секунд. Такая обработка обеспечивает наименьшую степень денатурации сывороточных белков и высокие микробиологические показатели.

Прежде чем поступить в пастеризатор 19 молочное сырье проходит пластинчатый рекуператор тепла 18, укомплектованный насосом 3 для повышения давления, где подогревается до температуры (92±2)°С для цельного молока, (102±2)°С для цельного молока с сахаром, (82±2)°С для обезжиренного молока, (76±2) для сыворотки, уже прошедшим тепловую обработку сырьем. Теплообмен происходит через поверхность теплообменных пластин и благодаря конструкции рекуператора смешивание потоков прошедшего тепловую обработку сырья и не прошедшего тепловую обработку не происходит. Таким образом, осуществляется рекуперация тепла - подогрев молочного сырья перед тепловой обработкой за счет тепла сырья после тепловой обработки.

Молочное сырье, прошедшее тепловую обработку в пастеризаторе 19, подохлаждается в рекуператоре 18 до температуры (68±2)°С и направляется в первый корпус I для начала сгущения. Сгущение осуществляется за счет кипения и испарения влаги при пониженном давлении (разрежении). Остаточное давление в первом корпусе составляет 0,0685 МПа, что соответствует температуре кипения (68±2)°С, таким образом молочное сырье благодаря рекуперации поступает на сгущение при заданной температуре, в результате чего не происходит резкого вскипания за счет самоиспарения и образования пены. Резкое вскипание и наличие пены ухудшает условия кипения и приводит к излишней денатурации сывороточных белков и потере витаминов и микроэлементов.

Таким образом, использование в комплекте вакуум-выпарной установки пластинчатого рекуператора для предлагаемого способа производства позволяет не только экономить энергию на проведение тепловой обработки, но и обеспечить оптимальную температуру и условия для начала кипения, благодаря чему достигается максимальная сохранность компонентов молочного сырья, в частности сывороточных белков молока и витаминов.

Кипение сырья осуществляется за счет тепла греющего пара А в виде тонкой пленки, распределенной по поверхности теплообменных трубок с помощью специального распределительного устройства, расположенного между фланцами обечайки и крышки испарителя.

Распределительное устройство 33, принцип устройства и работы которого представлен на фигуре 2, располагается между верхней крышкой 34 и корпусом испарителя 35 и представляет собой плиту из нержавеющего металла с напорными трубками 36 для вторичного пара и отверстиями для прохода сгущаемого сырья 37. Сырье подается через патрубок 38 и распределяется по поверхности распределительного устройства 33, а затем через отверстия прохода сырья 37 попадает на поверхность трубной решетки 38, откуда стекает в виде пленки по поверхности греющих трубок 39. Сгущаемое сырье нагревается через поверхность трубок греющим паром, находящимся в паровом пространстве 40 и кипит, испаряя влагу. Пар, образующийся при кипении сырья, называется «вторичным». «Вторичный» пар за счет вскипания сырья, попадающего в зону разрежения, начинает образовываться в пространстве вторичного пара 41, откуда через напорные трубки 36 устремляется по оси греющих трубок 39. Таким образом, движение вторичного пара и сырья не пересекаются, а происходят в одном направлении, при этом движущийся вторичный пар способствует равномерному распределению пленки сгущаемого сырья по поверхности греющих трубок 39.

Пленка стекает по поверхности греющих трубок и в процессе кипения теряет влагу в виде пара. Пар образующийся при кипении сырья называется «вторичным». Частично подсгущенное сырье концентрацией для цельного молока (16±2) %, цельного молока с сахаром (33±2) %, обезжиренного молока - (12±2) %, сыворотки (24±2) % собирается в нижней части испарителя 20 первого корпуса I на коническом днище и отводиться насосом 4 на сгущение во вторую ступень установки II, «вторичный» пар в нижней части корпуса через паровое окно поступает в паровое пространство пароотделителя 24, где происходит отделение частиц продукта и пены, которые могут уноситься «вторичным» паром. Далее «вторичный» пар отводится из пароотделителя 24 первого корпуса I на вторую ступень установки II, где уже выступает в качестве греющего пара Б для испарителя второго корпуса 21 и подогревателя 16.

Соосный пароотделитель позволяет существенно сократить размеры корпуса установки, а значит занимаемую ей производственную площадь. Схема устройства и работы соостного пароотделителя представлена на фигуре 3. Пароотделитель 42, представляющий собой цилиндрическую емкость, выполнен таким образом, что нижняя часть испарителя 43 находится внутри него, а пространство между стенками пароотделителя 42 и испарителя 43 образует паровое пространство для отвода вторичного пара 44. Сгущаемое сырье подается снизу и направляется в верхнюю часть испарителя 43 по трубопроводу 45, а в нижнюю часть по греющим трубкам 46 поступают сгущенное сырье и «вторичный» пар. Сгущенное сырье под действием силы тяжести поступает на дно испарителя 47 и отводится по трубопроводу 48. «Вторичный» пар под действием кинетической энергии и разрежения из нижней части испарителя 49 через паровое окно 50 поступает в паровое пространство 44 и движется, огибая внешние стенки нижней части испарителя 49, к отводящему паропроводу 51. Несмотря на то, что сгущенное сырье не попадает непосредственно в пароотделитель 42 и отводится из нижней части испарителя 43, мелкие частицы сырья и пена, которая может образовываться при некоторых условиях, уносятся потоком «вторичного» пара в пароотделитель. Под действием кинетической энергии и центробежной силы, возникающей при прохождении «вторичным» паром по паровому пространству, частицы сырья и пены ударяются о стенки пароотделителя и стекают на его дно, откуда отводятся по трубопроводу 52.

Далее молочное сырье подвергается сгущению во втором корпусе II (фигура 1) установки при остаточном давлении 0,026 МПа и температуре (64±2)°С до концентрации цельного молока (26±2) %, цельного молока с сахаром (48±2) %, обезжиренного молока - (20±2) %, сыворотки (36±2) %.

Испаритель второго корпуса 21 состоит их двух секций греющих трубок, сначала сгущаемое сырье поступает в первую секцию и проходит по поверхности первой части трубок, а затем с помощью насоса 5 поступает во вторую секции и проходит по второй части трубок. Трубки испарителя могут быть разделены на две, три или четыре секции в зависимости от вида сырья, степени концентрирования и его объема, поступающего в данный корпус установки. Оптимальное количество секций определяется специальным расчетом. Разделение общего числа трубок испарителей на секции необходимо для равномерного распределения сырья по их поверхности и обеспечения полного покрытия трубок, так как объем сгущенного сырья в следствии испарения влаги от корпуса к корпусу снижается. Если сырье проходит сразу по всем трубкам, то толщина пленки становится не большой, что может приводить к неполному покрытию поверхности трубок, образованию так называемых «островков» и пригару сырья на их границах с ухудшением качества готового продукта. Таким образом разделение, испарителей на секции с их последовательным прохождением позволяет решить вопрос полного покрытия поверхности греющих трубок пленкой кипящего сырья оптимальной толщины.

Насос 6 подает подсгущенное сырье из второй секции второго корпуса II на сгущение в четвертый корпус установки IV. «Вторичный» пар В второго корпуса II отводится и используется как греющий пар для испарителя 22 третьего корпуса III и подогревателя 15, часть «вторичного» пара В второго корпуса II поступает на смешение с «острым» паром в эжектор 28 для получения греющего пара А для испарителя 20 первого корпуса I и подогревателя 17.

Использование «вторичного» пара для получения греющего путем смешения (компрессии) в эжекторе с «острым» паром позволяет почти на 40% снизить потребление острого пара, что значительно повышает энергоэффективность установки. Использование «вторичного» пара предыдущей ступени установки для обогрева следующей позволяет использовать для поддержания кипения и испарения на данной ступени уже затраченное на предыдущей ступени тепло. Таким образом достигается огромная экономия тепла и расчетное потребление «острого» пара установкой на один килограмм испаренной влаги составляет 0,207 кг, что находится в диапазоне значений лучших известных иностранных образцов.

Далее молочное сырье подвергается сгущению в четвертом корпусе IV установки при остаточном давлении 0,015 МПа и температуре (56±2)°С до концентрации цельного молока (35±2) %, цельного молока с сахаром (56±2) %, обезжиренного молока - (38±2) %, сыворотки (43±2) %. Испаритель 23 четвертого корпуса IV так же состоит из двух секций, насос 7 осуществляет подачу сгущаемого сырья во вторую секцию, а насос 8 подает сырье в третий корпус установки III. Греющим паром для испарителя 23 четвертого корпуса IV является «вторичный» пар Г третьего корпуса III. «Вторичный» пар Д из пароотделителя 27 четвертого корпуса IV направляется на подогрев сырья в подогреватель 13, а его излишнее количество направляется на конденсацию в конденсатор 29 для поддержания вакуума в установке.

В испарителе 22 третьего корпуса III установки при остаточном давлении 0,020 МПа и температуре (60±2)°С осуществляется досгущение сырья до конечной концентрации для цельного молока (52±2) %, цельного молока с сахаром (72±2) %, обезжиренного молока (50±2) %, сыворотки (55±2) %. Объем сгущенного сырья к заключительной стадии сгущения значительно снижается, поэтому испаритель 22 третьего корпуса III состоит из четырех секций, насосы 9, 10, 11 обеспечивают последовательное прохождение сырья по секциям, а насос 12 осуществляет выкачку сгущенного молочного сырья заданной концентрации из установки на дальнейшее промежуточное хранение и технологические операции.

Конденсат, образующийся во всех подогревателях, испарителях, пастеризаторе и конденсаторе откачивается из установки конденсатными насосами. Предусмотрена возможность раздельной откачки «горячего» конденсата пастеризатора 19 и испарителя 20 первой ступени I насосом 30 для его повторного использования в котельной для получения пара, что так же повышает энергоэффективность установки. «Холодный» конденсат с подогревателей 13 - 17, испарителей 20 - 23 и конденсатора 29 откачивается из установки насосом 31.

Особенностью конструкции описываемой установки является то, что сгущаемое молочное сырье проходит корпуса не по порядку, а в последовательности I, II, IV и III корпус. Таким образом, поступая со второго корпуса II в четвертый IV сгущенная смесь сначала остывает до температуры (56±2)°С, соответствующей температуре кипения при разрежении 0,015 МПа, а поступая после четвертого корпуса IV в третий III смесь перед началом кипения и сгущения сначала подогревается и температура на выходе из вакуум-выпарной установки после окончания сгущения составляет (60±2)°С.

Такая температура выше, чем у установок известных конструкций, когда сгущенная смесь выходит из последнего корпуса при температурах порядка (45-55)°С, что позволяет сгущать молочное сырье до большей концентрации сухих веществ, так как смесь с большей температурой имеет более высокую текучесть (низкую вязкость). Сгущение молочного сырья в установке происходит для цельного молока до (52±2) %, цельного молока с сахаром до (72±2) %, обезжиренного молока до (50±2) %, сыворотки до (55±2) %. Более высокое содержание сухих веществ в сгущенной смеси позволяет использовать установку для производства сгущенного молока с сахаром, и получить более крупные частицы сухого продукта в процессе сушки, так как массовое содержание сухих веществ в «высыхающей» капле равного объема больше.

После сгущения до достижения требуемой концентрации сгущенное молочное сырье направляется в вакуумный кристаллизатор-охладитель при производстве сгущенного молока с сахаром, или в резервуар для кратковременного хранения перед сушкой для цельного, обезжиренного молока или сыворотки.

Повышенная температура сгущенной смеси позволяет предотвратить развитие термофильной микрофлоры во время промежуточного хранения смеси перед сушкой, что так же обеспечивает высокие микробиологические показатели готового продукта. При этом температура сгущенной смеси не превышает нижнего предела начала коагуляции сывороточных белков 62°С, поэтому снижения содержания сывороточных белков и витаминов во время хранения практически не происходит.

Далее приведены примеры производства сгущенного молочного сырья.

Пример 1.

Цельное молоко подается в приемную емкость установки откуда продуктовым насосом направляется на последовательный подогрев в пяти подогревателях и пластинчатом рекуператоре до (46±2)°С; (52±2)°С; (57±2)°С; (61±2)°С; (65±2)°С и (92±2)°С в рекуператоре соответственно и поступает в пастеризатор, где проходит тепловую обработку при температуре (95±2)°С с выдержкой 5-7 секунд, после чего перенаправляется в рекуператор, где охлаждается до температуры (68±2)°С.

Далее цельное молоко поступает последовательно в первый, второй, четвертый и затем третий корпуса на выпаривание, где кипит при разрежении и температурах I - 0,0685 МПа, (68±2)°С; II - 0,026 МПа, (64±2)°С; IV - 0,015 МПа, (56±2)°С и III - 0,020 МПа, (60±2)°С соответственно, после чего достигает требуемой концентрации сухих веществ молока (52±2) %, и с температурой (60±2)°С направляется на кратковременное хранение перед сушкой.

Пример 2.

Цельное молоко с сахаром подается в приемную емкость установки, откуда продуктовым насосом направляется на последовательный подогрев в пяти подогревателях и пластинчатом рекуператоре до (46±2)°С; (52±2)°С; (57±2)°С; (61±2)°С; (65±2)°С и (102±2)°С в рекуператоре соответственно и поступает в пастеризатор, где проходит тепловую обработку при температуре (105±2)°С с выдержкой 5-7 секунд, после чего перенаправляется в рекуператор, где охлаждается до температуры (68±2)°С.

Далее цельное молоко поступает последовательно в первый, второй, четвертый и затем третий корпуса на выпаривание, где кипит при разрежении и температурах I - 0,0685 МПа, (68±2)°С; II - 0,026 МПа, (64±2)°С; IV - 0,015 МПа, (56±2)°С и III - 0,020 МПа, (60±2)°С соответственно, после чего достигает требуемой концентрации сухих веществ молока и сахара (72±2) %, и с температурой (60±2)°С направляется на охлаждение в вакуум-кристаллизатор.

Пример 3.

Обезжиренное молоко подается в приемную емкость установки, откуда продуктовым насосом направляется на последовательный подогрев в пяти подогревателях и пластинчатом рекуператоре до (46±2)°С; (52±2)°С; (57±2)°С; (61±2)°С; (65±2)°С и (82±2)°С в рекуператоре соответственно и поступает в пастеризатор, где проходит тепловую обработку при температуре (84±2)°С с выдержкой 5-7 секунд, после чего перенаправляется в рекуператор, где охлаждается до температуры (68±2)°С.

Далее обезжиренное молоко поступает последовательно в первый, второй, четвертый и затем третий корпуса на выпаривание, где кипит при разрежении и температурах I - 0,0685 МПа, (68±2)°С; II - 0,026 МПа, (64±2)°С; IV - 0,015 МПа, (56±2)°С и III - 0,020 МПа, (60±2)°С соответственно, после чего достигает требуемой концентрации сухих веществ молока (50±2) %, и с температурой (60±2)°С направляется на кратковременное хранение перед сушкой.

Пример 4.

Сыворотка подается в приемную емкость установки, откуда продуктовым насосом направляется на последовательный подогрев в пяти подогревателях и пластинчатом рекуператоре до (46±2)°С; (52±2)°С; (57±2)°С; (61±2)°С; (65±2)°С и (76±2)°С в рекуператоре соответственно и поступает в пастеризатор, где проходит тепловую обработку при температуре (78±2)°С с выдержкой 5-7 секунд, после чего перенаправляется в рекуператор, где охлаждается до температуры (68±2)°С.

Далее сыворотка поступает последовательно в первый, второй, четвертый и затем третий корпуса на выпаривание, где кипит при разрежении и температурах I - 0,0685 МПа, (68±2)°С; II - 0,026 МПа, (64±2)°С; IV - 0,015 МПа, (56±2)°С и III - 0,020 МПа, (60±2)°С соответственно, после чего достигает требуемой концентрации сухих веществ молока (55±2) %, и с температурой (60±2)°С направляется на кратковременное хранение перед сушкой.

Таким образом, патентуемое изобретение позволило:

обеспечить высокую энергоэффективность установки с расходом «острого» пара на 1 кг испаренной влаги в час не более 0,21 кг;

обеспечить температуры кипения молочного сырья при температурах не выше температур начала массовой коагуляции сывороточных белков и разрушения витаминов - 70°С;

обеспечить повышенную температуру сгущенного сырья на выходе из установки для возможности достижения требуемой его концентрации при сгущении и исключения развития термофильных микроорганизмов во время хранения, но не выше температуры, при которой возможно начало разрушения компонентов молока 62°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СУХИХ МОЛОЧНЫХ ПРОДУКТОВ | 2023 |

|

RU2803546C1 |

| СПОСОБ ПОЛУЧЕНИЯ СГУЩЕНОГО МОЛОКА И МОЛОЧНЫХ ПРОДУКТОВ | 1990 |

|

SU1837411A1 |

| МНОГОКОРПУСНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ И ВЫПАРНОЙ АППАРАТ | 1992 |

|

RU2039438C1 |

| ПРИМЕНЕНИЕ СЕПАРАЦИОННОГО НАСОСА В КАЧЕСТВЕ КАЛОРИЗАТОРА И ПАРООТДЕЛИТЕЛЯ ВАКУУМ-ВЫПАРНОЙ УСТАНОВКИ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1991 |

|

RU2032347C1 |

| Вакуум-выпарной аппарат | 1985 |

|

SU1296090A1 |

| ВАКУУМ-ВЫПАРНАЯ УСТАНОВКА ДЛЯ МОЛОКА | 1991 |

|

RU2040903C1 |

| Способ производства сухого молока и установка для его осуществления | 1990 |

|

SU1794436A1 |

| ОДНОКОРПУСНАЯ ВАКУУМ-ВЫПАРНАЯ УСТАНОВКА | 1993 |

|

RU2065702C1 |

| КОМБИНИРОВАННАЯ ВАКУУМ-ВЫПАРНАЯ УСТАНОВКА ДЛЯ СГУЩЕНИЯ МОЛОКА | 1992 |

|

RU2048114C1 |

| ОДНОКОРПУСНАЯ ВАКУУМ-ВЫПАРНАЯ УСТАНОВКА | 1994 |

|

RU2077211C1 |

Изобретение относится к пищевой промышленности. Вакуум-выпарная установка содержит последовательно установленные пять подогревателей молочного сырья, последний из которых соединен с пластинчатым рекуператором тепла, соединенным с пастеризатором и выполненным с возможностью подогрева молочного сырья из последнего подогревателя за счет охлаждения молочного сырья из пастеризатора. Пластинчатый рекуператор соединен с первым корпусом из четырех последовательно расположенных корпусов выпарной установки. Первый корпус соединен со вторым, второй с четвертым, а четвертый - с третьим корпусом, при этом второй и четвёртый корпусы выполнены с двумя последовательными секциями греющих трубок испарителя, а третий корпус выполнен с четырьмя последовательными секциями греющих трубок испарителя. Каждый корпус выпарной установки снабжен штуцером отвода пара, соединенным со штуцером подвода греющего пара в испаритель последующего корпуса, и содержит испаритель с соосно установленным пароотделителем с образованием между стенками парового пространства для отвода вторичного пара. Штуцер отвода пара из второго корпуса выполнен с возможностью отвода части пара в эжектор, выполненный с возможностью получения греющего пара для первого корпуса за счет термокомпрессии острым паром. Штуцер отвода готового продукта третьего корпуса соединен с вакуумным кристаллизатором-охладителем или резервуаром хранения готового продукта. Изобретение обеспечивает повышение энергоэффективности вакуум-выпарной установки. 1 з.п. ф-лы, 3 ил., 1 табл.

1. Вакуум-выпарная установка для сгущения молочных продуктов, характеризующаяся тем, что содержит последовательно установленные пять подогревателей молочного сырья, последний из которых соединен с пластинчатым рекуператором тепла, соединенным с пастеризатором и выполненным с возможностью подогрева молочного сырья из последнего подогревателя за счет охлаждения молочного сырья из пастеризатора, пластинчатый рекуператор соединен с первым корпусом из четырех последовательно расположенных корпусов выпарной установки, первый корпус которой соединен со вторым, второй с четвертым, а четвертый - с третьим корпусом, при этом второй и четвёртый корпусы выполнены с двумя последовательными секциями греющих трубок испарителя, а третий корпус выполнен в четырьмя последовательными секциями греющих трубок испарителя, каждый корпус выпарной установки снабжен штуцером отвода пара, соединенным со штуцером подвода греющего пара в испаритель последующего корпуса, и содержит испаритель с соосно установленным пароотделителем с образованием между стенками парового пространства для отвода вторичного пара, штуцер отвода пара из второго корпуса выполнен с возможностью отвода части пара в эжектор, выполненный с возможностью получения греющего пара для первого корпуса за счет термокомпрессии острым паром, штуцер отвода готового продукта третьего корпуса соединен с вакуумным кристаллизатором-охладителем или резервуаром хранения готового продукта.

2. Вакуум-выпарная установка по п.1, отличающаяся тем, что каждый корпус выпарной установки содержит распределительное устройство, расположенное между верхней крышкой корпуса и испарителем, которое представляет собой плиту с напорными трубками, образующими каналы для прохода вторичного пара, и отверстиями для прохода сгущаемого продукта.

| МНОГОКОРПУСНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ И ВЫПАРНОЙ АППАРАТ | 1992 |

|

RU2039438C1 |

| ВАКУУМ-ВЫПАРНАЯ УСТАНОВКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ | 1996 |

|

RU2105483C1 |

| GB 9112417 D0, 31.07.1991. | |||

Авторы

Даты

2024-03-04—Публикация

2023-08-29—Подача