ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Область техники, к которой относится изобретение, относится к изготовлению водорастворимого сульфонированного мономера, 2-акриламидо-2-метилпропансульфоновой кислоты (ATBS), и более конкретно к новому способу фильтрации суспензии кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты с применением ротационного фильтра, работающего под давлением.

УРОВЕНЬ ТЕХНИКИ

2-Акриламидо-2-метилпропансульфоновая кислота широко применяется в качестве добавки в акриловых волокнах или в качестве сырьевого материала для получения полимеров, используемых в качестве диспергирующего средства, гидрогеля или загустителя в различных отраслях, таких как нефтяная промышленность, строительная промышленность, обработка воды (опреснение морской воды, горнодобывающая промышленность и т.д.) или косметическая промышленность.

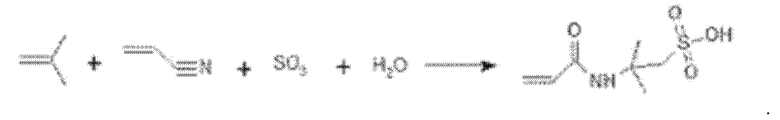

Реакция, осуществляемая в способе получения 2-акриламидо-2-метилпропансульфоновой кислоты, соответствует представленной ниже схеме реакции, согласно которой акрилонитрил присутствует в избытке, выполняя при этом в реакции функцию как растворителя, так и реагента. Обеспечивается приведение в контакт акрилонитрила с серной кислотой и изобутиленом

2-Акриламидо-2-метилпропансульфоновая кислота нерастворима в акрилонитриловом растворителе. Соответственно, продукт реакции представлен в форме суспензии кристаллов в реакционном растворителе.

В качестве примеров в патенте США № 6448347 раскрыт способ изготовления 2-акриламидо-2-метилпропансульфоновой кислоты в непрерывном режиме.

2-Акриламидо-2-метилпропансульфоновую кислоту в дальнейшем отделяют от акрилонитрила, обычно посредством фильтрации, а затем высушивают. Высушивание 2-акриламидо-2-метилпропансульфоновой кислоты необходимо с целью снижения количества акрилонитрила и акриламида, остающихся в кристалле. Эти два соединения относятся к категории веществ, обладающих канцерогенным, мутагенным и токсичным для репродуктивной системы действием (CMR). Поэтому выполнение эффективной фильтрации является необходимым для удаления акрилонитрила с последующим его высушиванием с получением предельно низкого содержания акрилонитрила и акриламида.

Как описано в статье «On the Ritter synthesis of N-tert-butylacrylamide, reaction between tert-butyl alcohol and acrylonitrile in non-aqueous system» опубликованной в Iranian J. of Polymer Science and Technology, vol. 4 № 1, 1995, выход 2-акриламидо-2-метилпропансульфоновой кислоты связан с содержанием свободного триоксида серы (SO3) в среде для синтеза. То есть чем сильнее сульфонирование среды, тем в большей степени реакция селективна по отношению к 2-акриламидо-2-метилпропансульфоновой кислоте в ущерб N-трет-бутилакриламиду.

Кроме того, в патенте США № 8247601, который относится к способу изготовления 2-акриламидо-2-метилпропансульфоновой кислоты, поясняется, что примеси, представляющие собой IBSA (2-метил-2-пропенил-1-сульфоновая кислота) и IBDSA (2-метилиден-1,3-пропилендисульфоновая кислота), являются побочными продуктами способа изготовления. Концентрация этих двух побочных продуктов реакции пропорциональна концентрации триоксида серы, присутствующего в реакционной смеси.

Очистка необходима потому, что примеси даже при низких концентрациях, образующиеся из 2-акриламидо-2-метилпропансульфоновой кислоты, в значительной степени влияют на полимеризацию и качество получаемого полимера, в частности, на его молекулярную массу и показатель содержания водонерастворимых компонентов.

В первом аспекте в патенте США № 8247601 раскрыт контроль количества триоксида серы, вводимого в реакционную смесь, на основе непрерывного мониторинга концентрации IBSA и IBDSA посредством жидкостной хроматографии. Во втором аспекте кристаллы 2-акриламидо-2-метилпропансульфоновой кислоты подвергают разделению на твердую/жидкую фазы посредством центрифугирования.

В заявке на патент WO2017/162545 раскрыто применение методики фильтрации или центрифугирования для разделения на твердую и жидкую фазы для кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты.

Обычно применяемые технологии непрерывной фильтрации включают вакуумные ленточные фильтры и декантаторы со сплошной или перфорированной чашей.

В вакуумных ленточных фильтрах используется энергия вакуума для создания вакуума между фильтруемой суспензией и фильтровальной тканью. Как следствие, скорость фильтрации ограничена давлением в 1 бар (абсолютный вакуум). Кроме того, данные фильтры обычно горизонтальные. Поэтому для каждой фильтрующей установки необходимо использовать большую площадь пола.

Декантаторы со сплошной чашей представляют собой технические средства для непрерывной фильтрации, в которых центробежная сила используется для отделения твердой фазы от жидкой фазы. Декантированный таким образом продукт транспортируется посредством винтового транспортера для выведения его из оборудования. В ходе разделения кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты промывка кристаллов в декантаторе со сплошной чашей является невозможной. Кроме того, остаточная влажность полученного таким образом фильтровального осадка слишком высока, чтобы его можно было транспортировать к сушильному оборудованию. И наконец, эта остаточная влага содержит столько акрилонитрила, сколько необходимо для выпаривания в ходе стадии сушки кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты.

Декантаторы с перфорированной чашей обладают теми же недостатками, что и декантаторы со сплошной чашей. Одновременно следует отметить, что минимальный размер частиц для применения декантаторов со сплошной чашей составляет 500 мкм, тогда как кристаллы 2-акриламидо-2-метилпропансульфоновой кислоты имеют размер частиц D50, составляющий, как правило, приблизительно 100 мкм. Таким образом, использование такой технологии приведет к значительным потерям кристаллов в жидком фильтрате.

Также существуют технические средства для прерывистой фильтрации, такие как, например, вертикальные и горизонтальные отжимные устройства, фильтры, работающие под давлением, нутч-фильтры или универсальный фильтр (торговая марка Gaudfrin).

В фильтрах, работающих под давлением, используется давление подачи суспензии в качестве энергии фильтрации, посредством заполнения фильтрующих камер. С целью улучшения отжима полученных фильтровальных осадков используют мембрану/диафрагму для сжимания фильтровального садка. Известно, что данная технология является неподходящей для сжимаемых кристаллов, поскольку это приводит к снижению скорости фильтрации и качества промывки данного фильтровального осадка в ходе последующей технологической операции.

В вертикальных и горизонтальных отжимных устройствах используется центробежная сила для отделения твердой фазы от жидкой фазы. Часто после начальной стадии фильтрации промывку фильтровального осадка не осуществляют сразу же, что приводит к растрескиванию поверхности фильтровального осадка и, как следствие, образованию обособленных борозд. Таким образом, стадия промывки неэффективна вследствие образования данных обособленных борозд, требующих чрезмерного расхода промывочной жидкости для достижения надлежащего качества. Вертикальные или горизонтальные отжимные устройства характеризуются сравнительно невысокими показателями производственной мощности в ходе получения фильтровального осадка, составляющими до нескольких сотен килограммов.

Нутч-фильтры представляют собой цилиндрические сосуды с фильтровальной тканью внизу. Суспензию подают под давлением, и узел может быть помещен под вакуум. Учитывая размеры данных фильтров, толщина фильтровального осадка получается весьма значительной, до нескольких десятков сантиметров. Скорость фильтрации зависит от толщины фильтровального осадка. Следовательно, чем толще фильтровальный осадок, тем больше время фильтрации требуется для той же поверхности фильтрации. Кроме того, нутч-фильтры имеют тот же недостаток, что и горизонтальные или вертикальные отжимные устройства, а именно образование обособленных борозд на поверхности фильтровального осадка между завершением фильтрации и началом стадии промывки кристаллов.

В универсальном фильтре от Gaudfrin используется набор вертикальных тарелок для фильтрации суспензии, содержащейся в стационарном контейнере. Тарелки перемещаются из одного контейнера в другой для выполнения различных технологических операций фильтрации, промывки и отжима. К сожалению, универсальный фильтр Gaudfrin требует столько же емкостей, сколько и стадии фильтрации, промывки и высушивания. Кроме того, энергия фильтрации обеспечивается за счет снижения вакуума между суспензией, подлежащей фильтрации, и внутренней частью ткани. Таким образом, скорость фильтрации значительно снижается.

Как поясняется в документе WO2009/072480, способ получения 2-акриламидо-2-метилпропансульфоновой кислоты предпочтительно должен быть непрерывным для контроля содержания побочных продуктов IBSA и IBDSA за счет контроля содержания триоксида серы в реакционной среде. Следовательно, набор фильтров периодического действия является неподходящим и требует использования промежуточного накопителя. В течение данных периодов ожидания в промежуточном накопителе кристаллы 2-акриламидо-2-метилпропансульфоновой кислоты со временем разлагаются. Не вдаваясь в какую-либо теорию, кислотность реакционной среде обеспечивает продолжающееся образование побочных продуктов IBSA и IBDSA. Кроме того, учитывая низкую производительность периодических фильтров в получении одной партии, необходимо увеличить количество оборудования посредством его установки для того, чтобы иметь возможность фильтровать объем, полученный в ходе способа получения в непрерывном режиме 2-акриламидо-2-метилпропансульфоновой кислоты.

В документе WO2017/046546 авторы раскрывают получение кристаллов ATBS, и в качестве примера представлены различные способы разделения твердой и жидкой фаз, включая использование вращающегося барабанного фильтра, без указания предпочтения способа и без указания параметров фильтрации.

В документе GB1307240 раскрыт вращающийся барабанный фильтр, предназначенный для осуществления разделения твердой и жидкой фаз суспензии без определения каких-либо параметров фильтрации.

Поэтому существует потребность в улучшении способов получения кристаллов существующей 2-акриламидо-2-метилпропансульфоновой кислоты с целью повышения чистоты 2-акриламидо-2-метилпропансульфоновой кислоты с предложением при этом непрерывного способа.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Авторы настоящего изобретения неожиданно обнаружили, что фильтрация суспензии кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты посредством ротационного фильтра, работающего под давлением, позволяет достичь вышеупомянутых целей.

Настоящее изобретение относится к непрерывному способу фильтрации суспензии кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты посредством ротационного фильтра, работающего под давлением, оснащенного барабаном, на поверхности которого осуществляют по меньшей мере одну стадию фильтрации, при этом на указанной поверхности предусмотрены ячейки, покрытые фильтровальной средой.

Настоящее изобретение также относится к способу изготовления 2-акриламидо-2-метилпропансульфоновой кислоты, предусматривающему стадию изготовления суспензии кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты с последующей стадией фильтрации указанной суспензии с применением ротационного фильтра, работающего под давлением.

Кроме того, настоящее изобретение относится к фильтровальному осадку кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты, полученному в соответствии со способом по настоящему изобретению.

Настоящее изобретение также относится к способу изготовления 2-акриламидо-2-метилпропансульфоновой кислоты в форме кристаллов из указанного осадка.

Настоящее изобретение также относится к полимерам, полученным из кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты, полученных в соответствии со способом по настоящему изобретению, а также к применению данных полимеров в нефте- и газодобыче, обработке воды, обработке шлама, бумажно-целлюлозной промышленности, строительной промышленности, горнодобывающей промышленности, косметическом составе, моющем составе, изготовлении текстильных изделий или сельском хозяйстве.

Более конкретно настоящее изобретение относится к непрерывному способу фильтрации суспензии кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты с применением ротационного фильтра, работающего под давлением, оснащенного барабаном, на поверхности которого предусмотрены ячейки, покрытые фильтровальной средой, при этом указанный барабан вращается в неподвижном концентрическом цилиндре, содержащем по меньшей мере три зоны, отделенные друг от друга, соответственно зону фильтрации, зону промывки и зону выгрузки, при этом каждая зона сообщается с ячейками, при этом способ предусматривает следующие стадии:

a) подача в зону фильтрации суспензии кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты и фильтрация, предпочтительно одновременно, указанной суспензии в ячейках до образования фильтровального осадка,

b) подача в зону промывки промывочного раствора и промывка, предпочтительно одновременно, фильтровального осадка, образованного в ячейках,

c) выгрузка промытых фильтровальных осадков из ячеек в зоне выгрузки.

В соответствии с настоящим изобретением глубина ячеек, покрытых фильтровальной средой, составляет от 6 до 150 мм, и в зонах фильтрации и промывки прикладывают давление, составляющее от 1 до 10 бар.

В практической реализации способ предусматривает следующие дополнительные стадии:

- между стадией a) и b) одновременное откачивание фильтрата, образованного в ходе фильтрации,

- между стадией b) и c) одновременное откачивание фильтрата, образованного в ходе промывки.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения на стадии b) промывку осуществляют посредством раствора, содержащего по меньшей мере 90% по массе акрилонитрила, и более предпочтительно раствора, состоящего из акрилонитрила, или раствора, содержащего от 90 до 99,9% по массе акрилонитрила и от 0,1 до 10% по массе воды.

В предпочтительном варианте осуществления способ предусматривает по меньшей мере одну дополнительную стадию промывки под давлением после стадии b) во второй зоне промывки, смежной с первой, предпочтительно по меньшей мере две дополнительные стадии промывки после стадии b), соответственно во второй и третьей зонах промывки, смежных с первой. Иначе говоря, способ по настоящему изобретению предпочтительно предусматривает три последовательные стадии промывки.

В предпочтительном варианте осуществления способ предусматривает по меньшей мере одну из следующих двух дополнительных стадий:

- между стадией b) и стадией c) высушивание промытого фильтровального осадка посредством нагнетания газа в зону высушивания;

- после стадии c) промывка ячеек перед возобновлением цикла фильтрации в зоне очистки.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения на стадии высушивания температура газа составляет от 10 до 150°C, более предпочтительно от 30 до 80°C. Газ предпочтительно представляет собой инертный газ, такой как азот.

Суспензия кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты может быть получена в соответствии со всеми способами изготовления 2-акриламидо-2-метилпропансульфоновой кислоты, обеспечивающими получение суспензии кристаллов 2-акриламидо-2- метилпропансульфоновой кислоты. Суспензия предпочтительно содержит от 10 до 30% по массе кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты, более предпочтительно от 15 до 25% по массе.

Ротационный фильтр, работающий под давлением, по настоящему изобретению обычно содержит вращающийся цилиндрический барабан и неподвижный концентрический цилиндр, окружающий барабан, и он оснащен несколькими впускными отверстиями или зонами, обычно впускным отверстием для суспензии, подлежащей фильтрации, впускным отверстием для промывочного раствора, впускным отверстием для сушильного газа, впускным отверстием для очищающего раствора и выпускным отверстием для выгрузки отфильтрованного материала.

В настоящем изобретении термин «ротационный фильтр, работающий под давлением» используют для обозначения устройства, применяемого для фильтрации и обычно содержащего указанные выше элементы. Иначе говоря, термин «ротационный фильтр, работающий под давлением» не ограничен только барабаном, оснащенным ячейками, покрытыми фильтровальной средой, но относится к устройству в целом.

Ячейки расположены по всей поверхности вращающегося барабана. Они имеют поверхность, открытую наружу от барабана, что позволяет принимать суспензию кристаллов, и внутреннюю поверхность, оснащенную фильтром.

Согласно отличительной характеристике настоящего изобретения глубина ячеек составляет от 6 до 150 мм, предпочтительно от 10 до 100 мм, более предпочтительно от 15 до 70 мм, даже более предпочтительно от 20 до 70 мм, еще более предпочтительно от 30 мм до 60 мм.

Жидкие и газообразные выходящие потоки откачивают из ротационного фильтра посредством любых известных средств. На практике это может быть отдельная труба, расположенная в центре барабана и принимающая все выходящие потоки, или отдельные трубы, каждая из которых принимает выходящие потоки определенного типа.

Если способ по настоящему изобретению предусматривает по меньшей мере две стадии промывки, тогда выходящие потоки, поступающие из каждой из зон промывки, могут быть собраны по отдельности или вместе. Один или несколько выходящих потоков, собранных по отдельности или вместе, можно использовать для последующей промывки. Иначе говоря, выходящий поток можно использовать в качестве промывочного раствора.

В конкретном режиме по настоящему изобретению в ходе стадии промывки и если способ предусматривает по меньшей мере две стадии промывки, фильтровальный осадок, присутствующий в ротационном фильтре, промывают в режиме прямого тока или противотока.

В режиме прямого тока по меньшей мере один выходящий поток из зоны n-1 промывки используют в качестве промывочного раствора для зоны n промывки. Например, в случае способа, предусматривающего три зоны промывки, выходящий поток из первой зоны промывки используют в качестве промывочного раствора во второй зоне промывки, а выходящий поток из второй зоны промывки используют в качестве промывочного раствора в третьей зоне промывки.

В режиме противотока по меньшей мере один выходящий поток из зоны n+1 промывки используют в качестве промывочного раствора из зоны n промывки. Например, в случае способа, предусматривающего три зоны промывки, выходящий поток из третьей зоны промывки используют в качестве промывочного раствора во второй зоне промывки, а выходящий поток из второй зоны промывки используют в качестве промывочного раствора в первой зоне промывки. Предпочтительно промывочный раствор, используемый в последней зоне промывки представляет собой так называемый «чистый» раствор, т.е. еще не использовавшийся для промывки, и предпочтительно раствор, содержащий по меньшей мере 90% по массе акрилонитрила, и более предпочтительно раствор, состоящий из акрилонитрила, или раствор, содержащий от 90 до 99,9% по массе акрилонитрила и от 0,1 до 10% по массе воды. Режим противотока является предпочтительным.

Размер ячеек фильтра, иначе называемых отверстиями сетки, предпочтительно составляет от 1 до 500 мкм, более предпочтительно от 5 до 250 мкм.

В предпочтительном варианте осуществления по настоящему изобретению концентрический неподвижный цилиндр содержит

- зону (1) фильтрации, содержащую впускное отверстие, через которое в ячейки барабана под давлением подается суспензия кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты,

- зону (2) промывки, содержащую впускное отверстие, через которое в ячейки барабана под давлением подается промывочный раствор,

- необязательно по меньшей мере вторую зону (3) промывки, содержащую впускное отверстие, через которое в ячейки барабана под давлением подается промывочный раствор,

- зону (4) высушивания, содержащую впускное отверстие, через которое в ячейки барабана под давлением подается газ,

- зону (5) выгрузки, содержащую скребок и обеспечивающую выведение фильтровального осадка из ячеек,

- зону (6) очистки, содержащую впускное отверстие, через которое в ячейки подается очищающий раствор, при этом каждая зона отделена от других зон посредством разделения, что позволяет гарантировать герметичность между различными зонами.

В предпочтительном варианте осуществления настоящего изобретения концентрический неподвижный цилиндр содержит вторую зону промывки и предпочтительно третью зону промывки. Зоны промывки расположены последовательно одна за другой, при этом первая зона промывки расположена после зоны фильтрации, а последняя зона промывки расположена перед зоной высушивания.

Суспензию кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты непрерывно и под давлением подают в зону фильтрации, затем суспензия оседает в ячейках для того, чтобы быть отфильтрованной посредством прикладываемого давления. Затем часть жидкости удаляют из ячеек и откачивают.

При прикладывании давления его прикладывание осуществляют в направлении от наружной стороны неподвижного цилиндра к внутренней стороне неподвижного цилиндра. Фильтровальный осадок остается в ячейках в ходе всего способа до тех пор, пока не будет выгружен в зоне выгрузки.

В то время как цилиндрический барабан находится в движении, осуществляется изменение зоны с переходом ячеек в зону промывки, в которую под прикладываемым давлением нагнетают промывочный раствор, то есть раствор, содержащий по меньшей мере 90% по массе акрилонитрила. Таким же образом жидкость выводят из ячеек и выгружают.

Необязательно ячейки переходят в по меньшей мере вторую зону промывки и осуществляют тот же способ, что и в первой.

Затем ячейки переходят в зону высушивания, в которую газ нагнетают под давлением. Газ предпочтительно горячий, его температура предпочтительно составляет от 10°C до 150°C, более предпочтительно от 30 до 80°C. Обычно газ представляет собой инертный газ, такой как азот. Газ, насыщенный акрилонитрилом, откачивают в конденсатор для извлечения акрилонитрила, а затем последний подвергают рециркуляции в способе изготовления 2-акриламидо-2-метилпропансульфоновой кислоты.

И наконец, ячейки переходят в зону выгрузки для выгрузки полученного таким образом кристаллического фильтровального осадка. Выгрузку кристаллического фильтровального осадка осуществляют предпочтительно скребком, позволяющим выводить осадок из ячеек. В данной зоне предпочтительно прикладывают давление в обратном направлении, то есть в направлении от наружной стороны к внутренней стороне цилиндра, что позволяет надлежащим образом выгружать фильтровальный осадок. В качестве газа обычно используют азот.

Затем ячейки необязательно очищают растворителем в зоне очистки. Обычно растворитель представляет собой раствор, содержащий по меньшей мере 90% по массе акрилонитрила. Затем осуществляют выведение растворителя. Затем ячейки готовы к повторной загрузке суспензией кристаллов в зоне фильтрации. В зоне очистки предпочтительно прикладывают давление от 1 до 10 бар.

Скорость вращения барабана составляет от 2 до 60 оборотов в минуту, более предпочтительно от 5 до 40 оборотов в минуту.

Давление, целенаправленно прикладываемое в зонах фильтрации, промывки и высушивания, необязательное для других зон (зоны разгрузки, зоны очистки), составляет от 1 до 10 бар, при этом давление может отличаться от одной зоны к другой или от одной стадии к другой. Прикладываемое давление предпочтительно составляет от 1,1 до 9, предпочтительно от 1,5 до 9, более предпочтительно от 2 до 7 бар.

В предпочтительном варианте осуществления настоящего изобретения давление отличается от одной зоны к другой или от одной стадии к другой.

В данном предпочтительном варианте осуществления давление, прикладываемое в зоне фильтрации ротационного фильтра, составляет от 1 до 10 бар, предпочтительно от 1,1 до 9, более предпочтительно от 1,5 до 7, еще более предпочтительно от 1,5 до 5, еще более предпочтительно от 2 до 4 бар.

В данном предпочтительном варианте осуществления давление, прикладываемое в зоне промывки ротационного фильтра, составляет от 1 до 10 бар, предпочтительно от 1,1 до 9, более предпочтительно от 1,5 до 9, еще более предпочтительно от 2 до 8, еще более предпочтительно от 3 до 7 бар.

В данном предпочтительном варианте осуществления давление, прикладываемое в зоне высушивания ротационного фильтра, составляет от 1 до 10 бар, предпочтительно от 1,1 до 10, более предпочтительно от 2 до 10 бар, еще более предпочтительно от 3 до 10, еще более предпочтительно от 4 до 10 бар.

Скорость подачи суспензии кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты в зону фильтрации составляет от 1 м3/ч до 30 м3/ч.

Барабан имеет диаметр предпочтительно от 0,5 м до 2,5 м и длину от 0,1 м до 3 м.

Настоящее изобретение также относится к способу изготовления 2-акриламидо-2-метилпропансульфоновой кислоты, предусматривающему стадию фильтрации посредством ротационного фильтра, работающего под давлением согласно описанному выше. Суспензия кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты может быть получена в соответствии со всеми способами изготовления 2-акриламидо-2-метилпропансульфоновой кислоты, обеспечивающими получение суспензии кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты.

Настоящее изобретение также относится к фильтровальному осадку кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты, полученному в соответствии со способами по настоящему изобретению. Данный фильтровальный осадок кристаллов характеризуется высокой концентрацией кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты. Предпочтительно концентрация кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты составляет от 75 до 99% по массе. Полученный фильтровальный осадок кристаллов также содержит незначительные количества акрилонитрила, IBSA и IBDSA. Предпочтительно фильтровальный осадок кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты содержит менее 25% по массе акрилонитрила, более предпочтительно менее 20% по массе акрилонитрила.

Осадок предпочтительно содержит менее 100 ppm IBSA и менее 10 ppm IBDSA, более предпочтительно менее 70 ppm IBSA и менее 70 ppm IBDSA, еще более предпочтительно строго менее 60 ppm IBSA и строго менее 60 ppm IBDS, еще более предпочтительно менее 55 ppm IBSA и менее 55ppm IBDSA, еще более предпочтительно менее 50 ppm IBSA и менее 50 ppm IBDSA, еще более предпочтительно менее 40 ppm IBSA и менее 40 ppm IBDSA. Уровни примесей IBSA и IBDSA измеряют посредством жидкостной хроматографии, например, в соответствии со следующим способом: колонка ODS-3, изготовленная GL Science, элюент: 0,03% раствор трифторуксусной кислоты/ацетонитрила, скорость потока элюента: 0,8 мл/мин, и длина волны детектора: 200 нм.

Настоящее изобретение также относится к способу получения 2-акриламидо-2-метилпропансульфоновой кислоты в форме кристаллов из указанного осадка посредством высушивания. На практике кристаллический осадок обычно сушат в сушилке для получения кристаллов в виде порошка. Обычно после стадии высушивания концентрация акрилонитрила в кристаллах составляет менее 1000 ppm.

Другой аспект настоящего изобретения относится к применению кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты, полученных в соответствии со способом по настоящему изобретению, для изготовления сополимеров. Данный аспект настоящего изобретения также охватывает применение солей 2-акриламидо-2-метилпропансульфоновой кислоты.

Настоящее изобретение также относится к полимеру, полученному из кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты, полученных в соответствии со способом по настоящему изобретению. Поскольку кристаллы характеризуются исключительно высокой чистотой, полученные таким образом полимеры демонстрируют улучшенные характеристики.

И действительно, полимеры, полученные из кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты в соответствии со способом по настоящему изобретению, имеют более высокую молекулярную массу. Кроме того, полимеры не содержат нерастворимых частиц при растворении. Обычно кристаллы 2-акриламидо-2-метилпропансульфоновой кислоты помещают в водный раствор перед использованием для получения полимеров.

В соответствии с конкретным вариантом осуществления по настоящему изобретению полимер представляет собой гомополимер 2-акриламидо-2-метилпропансульфоновой кислоты.

В соответствии с другим конкретным вариантом осуществления по настоящему изобретению полимер представляет собой сополимер, содержащий 2-акриламидо-2-метилпропансульфоновую кислоту, полученную в соответствии со способом по настоящему изобретению, и по меньшей мере один водорастворимый мономер.

Водорастворимый мономер может представлять собой неионный мономер, который, в частности, может быть выбран из группы, включающей водорастворимый виниловый мономер, и, в частности, акриламид; N-изопропилакриламид; N,N-диметилакриламид; N-винилформамид; акрилоилморфолин; N,N-диэтилакриламид; N-трет-бутилакриламид; N-трет-октилакриламид; N-винилпирролидон; N-винилкапролактам; N-винил-имидазол, гидроксиэтилметакриламид, гидроксипропилакрилат, изопренол и диацетонакриламид. Преимущественно неионный мономер представляет собой акриламид.

Водорастворимый мономер также может быть выбран из группы анионных мономеров. Антионный(-ые) мономер(ы), который(-ые) можно использовать в рамках настоящего изобретения, может(могут) быть выбран(ы) из большой группы. Данные мономеры могут иметь акриловую, виниловую, малеиновую, фумаровую, малоновую, итаконовую, аллиловую функциональные группы и содержать карбоксилатную, фосфонатную, фосфатную, сульфатную, сульфонатную или другую группу с анионным зарядом. Анионный мономер может быть в кислотной форме или в качестве альтернативы в форме соли щелочноземельного металла, соли щелочного металла или соли аммония. Примеры подходящих мономеров включают акриловую кислоту; метакриловую кислоту; итаконовую кислоту; кротоновую кислоту; малеиновую кислоту; фумаровую кислоту; мономеры типа сильной кислоты, имеющие, например, функциональную группу типа сульфоновой кислоты или фосфоновой кислоты, такие как винилсульфоновая кислота, винилфосфоновая кислота, аллилсульфоновая кислота, металлилсульфоновая кислота, 2-метилиденпропановая-1 кислота, 3-дисульфоновая кислота, 2-сульфоэтилметакрилат, сульфопропилакрилат, аллилфосфоновая кислота, стиролсульфоновая кислота; и водорастворимые соли данных мономеров, например, их соли со щелочными металлами, щелочноземельными металлами или соли аммония.

Водорастворимый мономер может представлять собой катионный мономер акриламида, акрилового, винилового, аллилового или малеинового типа с аминной функциональной группой или функциональной группой четвертичного аммония. Следует упомянуть, в частности и без ограничения, кватернизированный или в виде соли диметиламиноэтилакрилат (DMAEA) и диметиламиноэтилметакрилат (DMAEMA), диметилдиаллиламмония хлорид (DADMAC), акриламидопропилтриметиламмония хлорид (APTAC) и метакриламидопропилтриметиламмония хлорид (MAPTAC).

Водорастворимый мономер может быть цвиттерионным мономером, таким как производные, содержащие акриламидное, акриловое, виниловое, аллильное или малеиновое звено, а также функциональную аминогруппу или функциональную группу четвертичного аммония и кислотную функциональную группу карбоксильного (или карбоксилатного), сульфонового (или сульфонатного) или фосфорного (или фосфатного) типа. Следует упомянуть, например, 2-((2-(акрилоилокси)этил)диметиламмонио)этан-1-сульфонат, 3-((2-(акрилоилокси)этил)диметиламмонио)пропан-1-сульфонат, 4-((2-(акрилоилокси)этил)диметиламмонио)бутан-1-сульфонат, [2-(акрилоилокси)этил](диметиламмонио)ацетат; производные диметиламиноэтилметакрилата, такие как 2-((2-(метакрилоилокси)этил)диметиламмонио)этан-1-сульфонат, 3-((2-(метакрилоилокси)этил)диметиламмонио)пропан-1-сульфонат, 4-((2-(метакрилоилокси)этил)диметиламмонио)бутан-1-сульфонат, [2-(метакрилоилокси)этил](диметиламмонио)ацетат, производные диметиламинопропилакриламида, такие как 2-((3-акриламидопропил)диметиламмонио)этан-1-сульфонат, 3-((3-акриламидопропил)диметиламмонио)пропан-1-сульфонат, 4-((3-акриламидопропил)диметиламмонио)бутан-1-сульфонат, [3-(акрилоилокси)пропил)](диметиламмонио)ацетат, производные диметиламинопропилметилакриламида, такие как 2-((3-метакриламидопропил)диметиламмонио)этан-1-сульфонат, 3-((3-метакриламидопропил)диметиламмонио)пропан-1-сульфонат, 4-((3-метакриламидопропил)диметиламмонио)бутан-1-сульфонат и [3-(метакрилоилокси)пропил](диметиламмонио)ацетат.

В соответствии с настоящим изобретением полимер может иметь линейную, разветвленную, сшитую, звездообразную (в форме звезды) или гребневидную (в форме гребня) структуру. Данные структуры могут быть получены путем подбора инициатора, средства для переноса или способа полимеризации, такого как контролируемая радикальная полимеризация, известная как радикальная полимеризация с обратимой передачей цепи по механизму присоединения-фрагментации (RAFT), полимеризация c участием нитроксидного радикала (NMP) или радикальная полимеризация по механизму с передачей атома (ATRP), встраивания структурных мономеров, концентрации.

В целом, сополимер не требует разработки конкретного способа полимеризации. Фактически его можно получить посредством всех способов полимеризации, хорошо известных специалисту в данной области техники. Этим способом может быть, в частности, полимеризация раствора; гель-полимеризация; полимеризация с осаждением; (водная или обратная) эмульсионная полимеризация; суспензионная полимеризация; реактивная экструзионная полимеризация или мицеллярная полимеризация.

В соответствии с конкретным вариантом осуществления по настоящему изобретению сополимер может быть подвергнут последующему гидролизу. Последующий гидролиз представляет собой реакцию сополимера после полимеризации. Данная стадия состоит из реакции гидролизуемых функциональных групп неионных мономеров, таких как амидные или сложноэфирные функциональные группы, с основанием. В ходе данной стадии последующего гидролиза сополимера количество функциональных групп карбоновой кислоты увеличивается. И действительно, реакция между основными и амидными или сложноэфирными функциональными группами, присутствующими в сополимере, обеспечивает образование карбоксилатных групп.

Сополимер может быть в жидкой, гелевой или твердой формах, если его получение включает стадию высушивания, например, высушивания распылением, высушивания в барабане, высушивания электромагнитным излучением (высокочастотное микроволновое излучение) или высушивания в псевдоожиженном слое.

Сополимер может иметь молекулярную массу от 10000 до 30 миллионов дальтон. Он может представлять собой диспергирующее средство, флокулянт или суперабсорбент.

Сополимер предпочтительно содержит по меньшей мере 10 моль% 2-акриламидо-2-метилпропансульфоновой кислоты, полученной в соответствии со способом по настоящему изобретению, предпочтительно по меньшей мере 30 моль%, более предпочтительно по меньшей мере 50 моль %.

Настоящее изобретение также относится к применению полимера, полученного из кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты, полученных в соответствии со способом по настоящему изобретению, в нефте- и газодобыче, обработке воды, обработке шлама, бумажно-целлюлозной промышленности, строительной промышленности, горнодобывающей промышленности, косметическом составе, моющем составе, изготовлении текстильных изделий или сельском хозяйстве.

Способы добычи нефти и газа обычно представляют собой виды обработки подземных пластов, в которых полимер используется для увеличения вязкости водной нагнетаемой жидкости и/или снижения уровня сопротивления трения, которое возникает во время закачивания указанной жидкости в подземный пласт, или даже для точного или окончательного закупоривания части подземного пласта.

Эти виды подземной обработки включают без ограничения технологические операции бурения, виды обработки пласта для интенсификации притока, такие как технологические операции гидроразрыва, технологические операции заканчивания и улучшенный способ извлечения нефти посредством промывки полимерным раствором.

Настоящее изобретение также относится к применению полимера, полученного из кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты, полученных в соответствии со способом по настоящему изобретению, в частности, в качестве флокулянта, диспергирующего средства, загустителя, абсорбирующего средства или средства, снижающего трение.

Настоящее изобретение и обусловленные им преимущества станут более очевидными из следующего описания графических материалов и примеров, приведенных без ограничения для иллюстрации настоящего изобретения.

ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

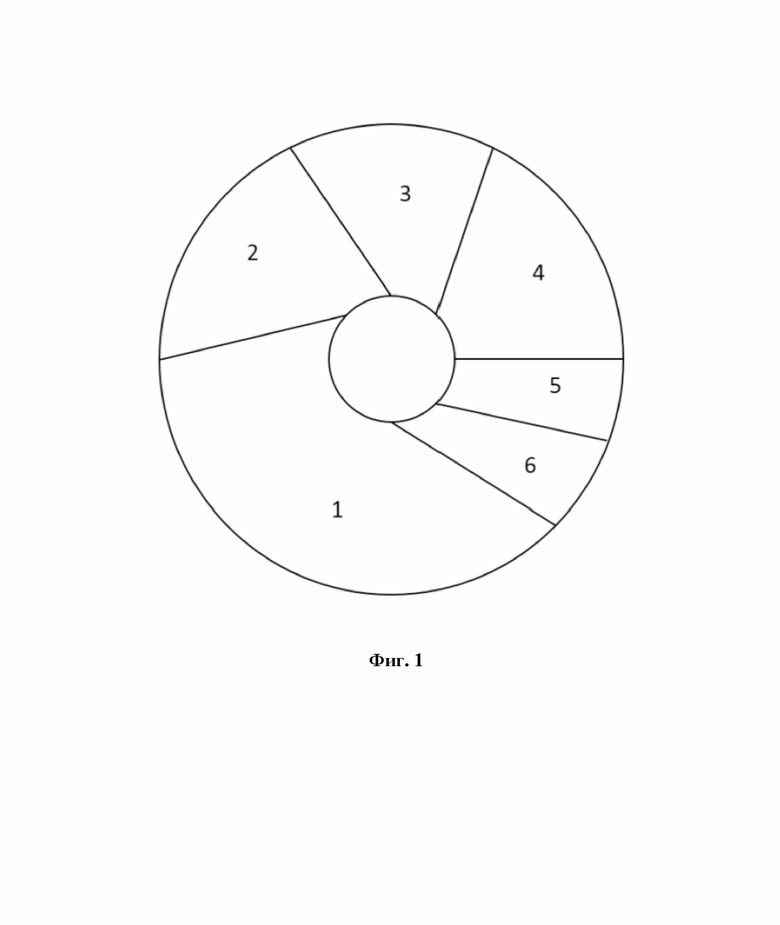

[Фиг. 1] На фиг. 1 схематически изображены различные зоны ротационного фильтра, работающего под давлением.

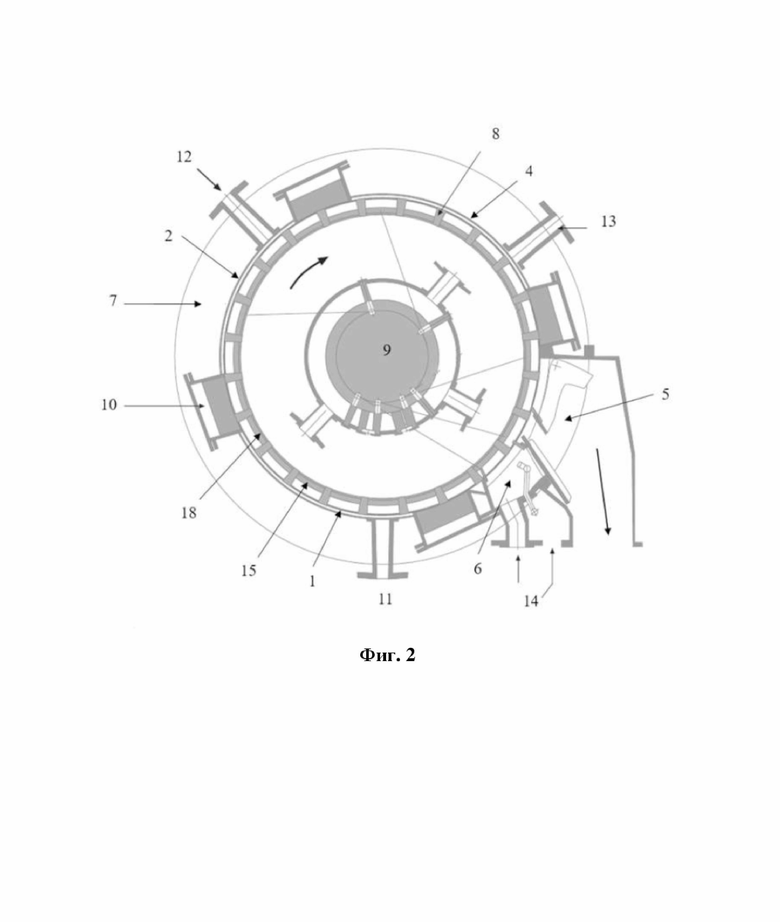

[Фиг. 2] На фиг. 2 схематически изображены различные элементы ротационного фильтра, работающего под давлением, в соответствии с настоящим изобретением.

Более конкретно на фиг. 1 представлено упрощенный вид в поперечном разрезе ротационного фильтра, работающего под давлением, по настоящему изобретению, демонстрирующий зону (1) фильтрации, первую зону (2) промывки, вторую зону (3) промывки, зону (4) высушивания, зону (5) выгрузки и зону (6) очистки.

Более конкретно на фиг. 2 представлен вид в поперечном разрезе ротационного фильтра по настоящему изобретению, не содержащего вторую зону (6) промывки. Ротационный фильтр в соответствии с настоящим изобретением содержит неподвижный цилиндрический корпус (7), содержащий зону (1) фильтрации, зону (2) промывки, зону (4) высушивания, зону (5) выгрузки и зону (6) очистки. Он также содержит вращающийся барабан (8) и центральную ось (9). Цилиндрический корпус содержит герметичные разделительные элементы (10) для каждой зоны, впускное отверстие (11) для суспензии, подлежащей фильтрации, впускное отверстие (12) для промывки, впускное отверстие (13) для высушивания, зону (5) разгрузки и впускное отверстие (14) для очистки. Вращающийся барабан содержит ячейки (15), оснащенные фильтром (16).

ИЛЛЮСТРАТИВНЫЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Пример 1. Получение суспензий кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты

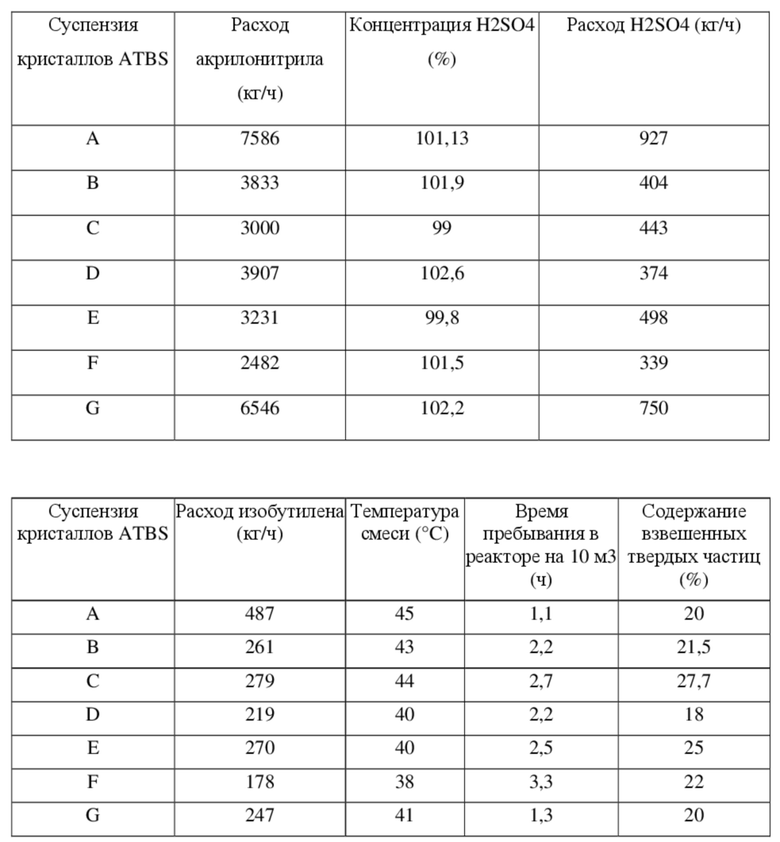

Несколько суспензий кристаллов ATBS получали в соответствии с условиями технологического процесса, указанными в таблице 1.

Акрилонитрил и серную кислоту непрерывно добавляли в первый реактор емкостью 1000 литров из нержавеющей стали.

Данную первую реакционную смесь охлаждали до температуры -10°C.

Во второй реактор емкостью 10000 литров непрерывно подавали смесь, описанную выше, а также изобутилен. Температуру данной смеси поддерживали на заданном уровне, называемом температурой смешивания.

Таким образом, получали суспензии кристаллов (A-G) 2-акриламидо-2-метилпропансульфоновой кислоты.

Таблица 1. Условия технологического процесса получения суспензий кристаллов ATBS (A-G).

В следующих примерах фильтрации размер фильтров адаптировали в соответствии со скоростью потока, подаваемого на фильтр, в зависимости от значений расхода сырьевого материала, при этом цель заключалась в обеспечении непрерывного способа. В таблице 1 показано, что фактически в зависимости от времени пребывания в реакторе емкостью 10 м3 показатели расхода акрилонитрила, серной кислоты и изобутилена изменяются пропорционально.

Поэтому в следующих примерах фильтрации пересчитывали скорость фильтрации 2-акриламидо-2-метилпропансульфоновой кислоты в кг в час и на квадратный метр поверхности фильтрации.

Скорость потока фильтрации (кг/ч/м2) = скорость подачи потока (кг/ч)/поверхность фильтрации (м2)

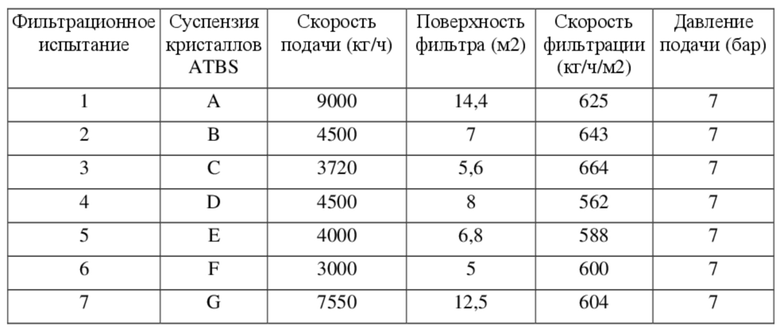

Пример 2. Фильтрация посредством вращающегося фильтра под давлением

Суспензии кристаллов ATBS (A-G), полученные в примере 1, подавали в зону фильтрации ротационного фильтра, описанную выше, и, следовательно, в ячейки противоположного барабана. Суспензию подавали под давлением для того, чтобы подвергнуть суспензию фильтрации.

Выполняли несколько серий испытаний. В первых пяти сериях давление подачи, также называемое давлением фильтрации, давление промывки и давление высушивания отличались друг от друга. В шестой серии испытаний данные давления идентичны друг другу. В седьмой серии испытаний варьировали глубину фильтрующих ячеек.

A) Значения давления, различающиеся в зависимости от зон

В первой серии испытаний давление подачи в фильтр составляло 7 бар. Данное давление соответствовало давлению, прикладываемому в зоне фильтрации.

Скорость вращения вращающегося барабана составляла 30 оборотов в минуту. Глубина фильтровальных ячеек составляла 50 мм и они были покрыты полипропиленовой фильтровальной тканью с отверстием сетки 50 мкм.

Затем фильтровальный осадок, образованный в каждой из фильтрующих ячеек, транспортировали в зону промывки.

Промывочный раствор под давлением 1,5 бар, содержащий 95% по массе акрилонитрила и 5% по массе воды, подавали в зону промывки ротационного фильтра.

Поток газообразного азота под давлением 2 бар подавали в зону высушивания ротационного фильтра.

Промытый и высушенный таким образом осадок транспортировали в зону выгрузки. Азот под давлением подавали изнутри барабана для выгрузки фильтровального осадка. Кроме того, внутри ячейки вставлен нож для содействия счистке осадка. Полученный осадок содержал остаточную влагу в акрилонитриле. Анализ посредством жидкостной хроматографии полученных кристаллов позволил определить остаточное содержание IBSA и IBDSA.

Экспериментальные условия для фильтрационных испытаний суспензий A-G приведены в таблице 2. Результаты анализа полученных фильтровальных осадков приведены в таблице 3.

Таблица 2. Экспериментальные условия фильтрации суспензий A-G посредством технологии ротационного фильтра, работающего под давлением

Таблица 3. Результаты анализа фильтровальных осадков, полученных посредством использования технологии ротационного фильтра при давлении подачи в зону фильтрации, составляющем 7 бар

Во второй и третьей сериях испытаний условия были идентичны условиям первой серии за исключением того, что единственный параметр, который был изменен, представлял собой давление подачи в фильтр, то есть давление, прикладываемое в зоне фильтрации. В таблицах 4 и 5 приведены результаты, полученные соответственно при давлении подачи в фильтр, составляющем 5 бар (вторая серия) и 2,5 бар (третья серия).

Таблица 4. Результаты анализа фильтровальных осадков, полученных посредством использования технологии ротационного фильтра при давлении подачи в зону фильтрации, составляющем 5 бар

Таблица 5. Результаты анализа фильтровальных осадков, полученных посредством использования технологии ротационного фильтра при давлении подачи в зону фильтрации, составляющем 2,5 бар

Данные результаты показывают, что уровни примесей IBSA и IBDSA снижаются при повышении давления в зоне фильтрации с 7 бар до 5 бар, а затем до 2,5 бар. Это демонстрирует, что регулирование давления в зоне фильтрации позволяет достичь лучшей чистоты ATBS.

В четвертой серии испытаний те же суспензии кристаллов ATBS (A-G) подавали в один вращающийся барабанный фильтр. Условия фильтрации оставались такими же, но значения прикладываемого давления были следующими. Давление подачи в зоне фильтрации составляло 7 бар, давление в зоне промывки составляло 4 бар, давление в зоне высушивания составляло 8 бар.

Результаты анализа полученных фильтровальных осадков представлены в таблице 6.

Таблица 6. Результаты анализа фильтровальных осадков, полученных посредством использования технологии ротационного фильтра при давлении подачи, составляющем 7 бар, в зоне фильтрации, давлении промывки, составляющем 4 бар, и давлении высушивания, составляющем 8 бар

Данные результаты демонстрируют, что путем доведения давления в зоне промывки и в зоне высушивания до 4 бар и 8 бар уровни примесей IBSA и IBDSA соответственно дополнительно снижались по сравнению с предыдущими испытаниями, демонстрируя возможность получения кристаллов ATBS более высокой степени чистоты.

Выполняли пятую серию испытаний, в которых те же суспензии кристаллов ATBS (A-G) подавали в один вращающийся барабанный фильтр. Условия фильтрации оставались такими же, но значения прикладываемого давления были следующими. Давление подачи в зоне фильтрации составляло 2,5 бар, давление в зоне промывки составляло 4 бар, давление в зоне высушивания составляло 8 бар.

Результаты анализа полученных фильтровальных осадков представлены в таблице 7.

Таблица 7. Результаты анализа фильтровальных осадков, полученных посредством использования технологии ротационного фильтра при давлении подачи, составляющем 2,5 бар, в зоне фильтрации, давлении промывки, составляющем 4 бар, и давлении высушивания, составляющем 8 бар

Данные результаты показывают, что подбор различных и подходящих значений давлений в каждой из зон позволяет получить очень низкие уровни примесей IBSA и IBDSA и, следовательно, кристаллы ATBS очень высокой степени чистоты.

B) Постоянное давление в зонах

Выполняли шестую серию испытаний, в которых те же суспензии кристаллов ATBS (A-G) подавали в один вращающийся барабанный фильтр. Условия фильтрации оставались такими же, но значения прикладываемого давления были следующими. Давление подачи, также называемое давлением в зоне фильтрации, давление промывки и давление высушивания равнялись 2 бар.

Результаты анализа полученных фильтровальных осадков представлены в таблице 8.

Таблица 8. Результаты анализа фильтровальных осадков, полученных посредством использования технологии ротационного фильтра, при давлении в зоне фильтрации, промывки и высушивания, составляющем 2 бар

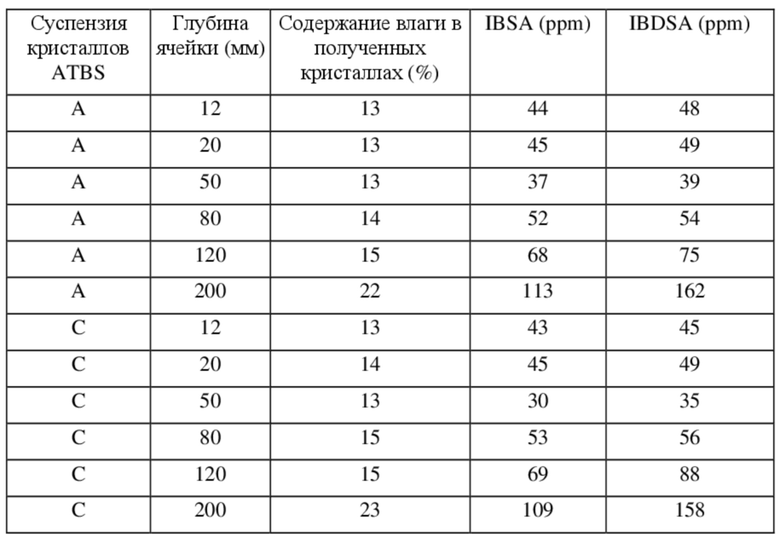

C) Варьирование глубины ячейки

И наконец, выполняли седьмую и последнюю серию испытаний с изменением глубины ячеек. В данной серии испытаний те же суспензии кристаллов ATBS (А и С) подавали в один и тот же вращающийся барабанный фильтр, в котором ячейки имели разную глубину. Значения прикладываемого давления были следующими. Давление подачи в зоне фильтрации составляло 2,5 бар, давление в зоне промывки составляло 4 бар, давление в зоне высушивания составляло 8 бар.

Скорость вращения вращающегося барабана составляла 30 оборотов в минуту. Фильтровальные ячейки имели различную глубину и покрыты полипропиленовой фильтровальной тканью с отверстием сетки 50 мкм.

Результаты анализа полученных фильтровальных осадков представлены в таблице 9.

Таблица 9. Результаты анализа фильтровальных осадков, полученных посредством использования технологии ротационного фильтра с варьируемой глубиной ячеек

Выполняли испытания с глубиной ячеек 5 мм, но получили неудовлетворительные результаты, поскольку это сильно влияет на производительность, что делает способ неэффективным в промышленном отношении.

Данные результаты демонстрируют, что изменение глубины ячейки позволяет получить ATBS лучшей чистоты.

Пример 3. Фильтрация посредством вакуумного ленточного фильтра

Суспензии кристаллов ATBS A, C и E, полученные в примере 1, подавали в вакуумный ленточный фильтр, имеющий указанную зону фильтрации. Внутри ленточного фильтра поддерживали вакуум 300 мбар.

Вакуумный ленточный фильтр оснащен фильтровальной тканью из полипропилена с отверстием сетки 50 мкм.

Фильтровальный осадок, образовавшийся на фильтре, транспортировали в зону промывки.

На фильтровальный осадок распыляют промывочный раствор под давлением 1,5 бар, содержащий 95% по массе акрилонитрила и 5% по массе воды.

В зону высушивания вакуумного ленточного фильтра подавали поток газообразного азота под давлением 2 бар.

Промытый и высушенный фильтровальный осадок затем выгружали с использованием скребкового ножа.

Анализ посредством жидкостной хроматографии полученных кристаллов позволил определить остаточное содержание IBSA и IBDSA.

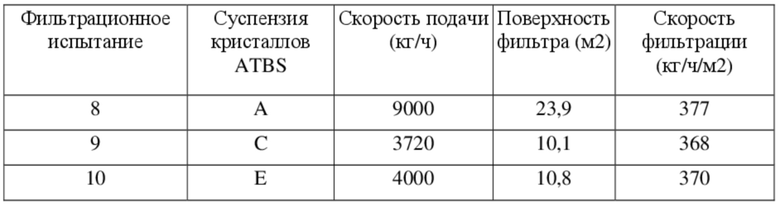

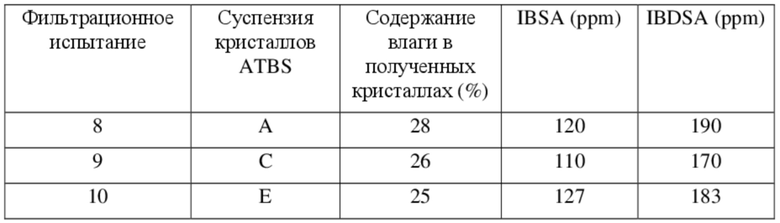

Экспериментальные условия для фильтрационных испытаний 8-10 суспензий A, С и Е приведены в таблице 10. Результаты анализа фильтровальных осадков приведены в таблице 11.

Таблица 10. Экспериментальные условия фильтрации суспензий A, C и E посредством вакуумного ленточного фильтра

Таблица 11. Результаты анализа фильтровальных осадков, полученных посредством использования технологии вакуумного ленточного фильтра

Пример 4. Фильтрация посредством декантатора непрерывного действия с цельной цилиндрическо-конической чашей

Суспензии кристаллов ATBS (А, В и F), полученные в примере 1, подавали в декантатор непрерывного действия с цельной цилиндрическо-конической чашей.

Чаша вращалась со скоростью 4400 оборотов в минуту, а внутренний винтовой транспортер вращался со скоростью 4420 оборотов в минуту.

Образованный внутри чаши фильтровальный осадок транспортировали посредством внутреннего транспортера в зону выгрузки. Декантатор с цельной чашей не позволяет промывку осадка. Следовательно, промывку осадка не осуществляли.

Анализ посредством жидкостной хроматографии полученных кристаллов позволил определить остаточное содержание IBSA и IBDSA.

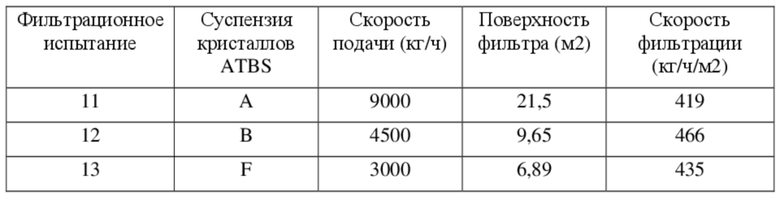

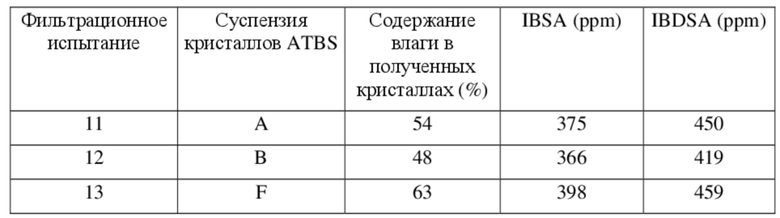

Экспериментальные условия для фильтрационных испытаний 11-13 суспензий A, В и F приведены в таблице 12. Результаты анализа фильтровальных осадков приведены в таблице 13.

Таблица 12. Экспериментальные условия фильтрации суспензий A, B и F в декантаторе непрерывного действия с цельной цилиндрическо-конической чашей

Таблица 13. Результаты анализа осадков, полученных посредством декантатора непрерывного действия с цельной цилиндрическо-конической чашей

Полученные фильтровальные осадки имеют загрязненный вид, их трудно транспортировать с использованием технологий транспортировки твердых частиц, известных специалисту в данной области техники.

Пример 5. Фильтрация посредством декантатора непрерывного действия с цилиндрическо-конической чашей, имеющей зону цельной чаши и зону перфорированной чаши

В фильтрационном испытании № 14 суспензию кристаллов А подавали в декантатор непрерывного действия с цилиндрическо-конической чашей, имеющий зону цельной чаши и зону перфорированной чаши. Общая площадь чаши составляла 25 м2, а зона перфорированной чаши имела размер ячеек 500 мкм.

Скорость подачи кристаллической суспензии составляла 9000 кг/ч.

Чаша вращалась со скоростью 4400 оборотов в минуту, а внутренний винтовой транспортер вращался со скоростью 4420 оборотов в минуту.

Образованный внутри чаши осадок транспортировали посредством внутреннего транспортера в зону перфорированной чаши. На фильтровальный осадок подавали и распыляли промывочный раствор под давлением 1,5 бар, содержащий 95% по массе акрилонитрила и 5% по массе воды.

Полученный фильтровальный осадок характеризуется остаточной влажностью 65% по массе акрилонитрила и имеет загрязненный вид. Фильтровальный осадок трудно транспортировать с использованием технологий транспортировки твердых частиц, известных специалисту в данной области техники.

Кроме того, 50% фильтровального осадка прошло через фильтр и было выявлено в суспензии в жидком фильтрате. Это является прямой потерей и, следовательно, выхода 2-акриламидо-2-метилпропансульфоновой кислоты.

Анализ посредством жидкостной хроматографии полученных кристаллов показал, что последние характеризуются содержанием IBSA 300 ppm и содержанием IBDSA 280 ppm.

Скорость фильтрации кристаллической суспензии составляла 498 кг/м2/час.

Подводя итоги необходимо отметить, что данные примеры демонстрируют, что способ фильтрации по настоящему изобретению позволяет получать кристаллы 2-акриламидо-2-метилпропансульфоновой кислоты со значительно более низкими уровнями содержания IBSA и IBDSA, чем полученные посредством других способов фильтрации. Таким образом, способ по настоящему изобретению обеспечивает непрерывный способ, позволяющий значительно улучшить чистоту кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты, сохраняя при этом отличные характеристики фильтрации и остаточной влажности в кристаллах акрилонитрила. Кроме того, следует отметить, что данное улучшение сопровождается увеличением скорости фильтрации и, следовательно, производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ АКРИЛАМИДО-2-МЕТИЛ-2-ПРОПАНСУЛЬФОНОВОЙ КИСЛОТЫ | 2021 |

|

RU2809071C2 |

| НОВЫЙ СПОСОБ ПОЛУЧЕНИЯ 2-АКРИЛАМИДО-2-МЕТИЛПРОПАНСУЛЬФОНОВОЙ КИСЛОТЫ | 2018 |

|

RU2756196C2 |

| СПОСОБ ПОЛУЧЕНИЯ И ОЧИСТКИ СОЛЕЙ АКРИЛАМИДО-2-МЕТИЛПРОПАНСУЛЬФОНОВОЙ КИСЛОТЫ | 2012 |

|

RU2619462C2 |

| ОБЪЕДИНЕННАЯ АВТОМАТИЗИРОВАННАЯ ФИЛЬТРАЦИЯ ДЛЯ ВЫДЕЛЕНИЯ, ПРОМЫВКИ И СУШКИ КРИСТАЛЛОВ ПЕПТИДОВ | 2018 |

|

RU2791899C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ (ВАРИАНТЫ) | 1992 |

|

RU2106337C1 |

| УПРОЩЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВЫХ ВОЛОКОН | 2018 |

|

RU2749770C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСАЖДЕННОГО ДИОКСИДА КРЕМНИЯ, ВКЛЮЧАЮЩИЙ ЭТАП МЕМБРАННОГО КОНЦЕНТРИРОВАНИЯ | 2013 |

|

RU2575222C1 |

| КОМПОЗИЦИЯ ДЛЯ ДОБЫЧИ НЕФТИ И ГАЗА | 2020 |

|

RU2744410C1 |

| СПОСОБ УДАЛЕНИЯ ПРИМЕСЕЙ ИЗ ОКИСЛЕННОГО ПОТОКА СБРОСА | 2005 |

|

RU2394808C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСАЖДЕННОГО ДИОКСИДА КРЕМНИЯ С ПРИМЕНЕНИЕМ СМЕСИТЕЛЯ ИЛИ ЭКСТРУДЕРА | 2013 |

|

RU2578302C1 |

Настоящее изобретение относится к cпособу непрерывной фильтрации суспензии кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты посредством ротационного фильтра, работающего под давлением, оснащенного барабаном, на поверхности которого предусмотрены ячейки, покрытые фильтровальной средой, при этом указанный барабан вращается в неподвижном концентрическом цилиндре, содержащем по меньшей мере три зоны, отделенные друг от друга, соответственно зону фильтрации, зону промывки и зону выгрузки, при этом каждая зона сообщается с ячейками. Способ предусматривает следующие стадии a-d. На стадии а) осуществляют подачу в зону фильтрации суспензии кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты и фильтрацию указанной суспензии в ячейках до образования фильтровального осадка. На этапе b) проводят подачу промывочного раствора в зону промывки и промывку фильтровального осадка, образованного в ячейках. Далее на стадии с) высушивают промытый фильтровальный осадок в зоне высушивания посредством нагнетания газа и на стадии d) выгружают промытые фильтровальные осадки из ячеек в зоне выгрузки. Метод характеризуется тем, что глубина ячеек, покрытых фильтровальной средой, составляет от 6 до 150 мм, давление прикладывают по меньшей мере в зонах фильтрации, промывки и высушивания, при этом давление отличается от одной зоны к другой и составляет от 1,5 до 7 бар в зоне фильтрации, от 3 до 7 бар в зоне промывки и от 4 до 10 бар в зоне высушивания. Технический результат изобретения заключается в предоставлении улучшенного непрерывного способа получения и повышение чистоты кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты. 9 з.п. ф-лы, 2 ил., 13 табл., 5 пр.

1. Способ непрерывной фильтрации суспензии кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты посредством ротационного фильтра, работающего под давлением, оснащенного барабаном, на поверхности которого предусмотрены ячейки, покрытые фильтровальной средой, при этом указанный барабан вращается в неподвижном концентрическом цилиндре, содержащем по меньшей мере три зоны, отделенные друг от друга, соответственно зону фильтрации, зону промывки и зону выгрузки, при этом каждая зона сообщается с ячейками, при этом способ предусматривает следующие стадии:

a) подача в зону фильтрации суспензии кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты и фильтрация указанной суспензии в ячейках до образования фильтровального осадка,

b) подача промывочного раствора в зону промывки и промывка фильтровального осадка, образованного в ячейках,

с) высушивание промытого фильтровального осадка посредством нагнетания газа в зону высушивания,

d) выгрузка промытых фильтровальных осадков из ячеек в зоне выгрузки,

отличающийся тем, что глубина ячеек, покрытых фильтровальной средой, составляет от 6 до 150 мм, давление прикладывают в по меньшей мере зонах фильтрации, промывки и высушивания, при этом давление отличается от одной зоны к другой и составляет соответственно:

- от 1,5 до 7 бар в зоне фильтрации,

- от 3 до 7 бар в зоне промывки,

- от 4 до 10 бар в зоне высушивания.

2. Способ по п. 1, отличающийся тем, что глубина ячеек составляет от 10 до 100 мм, предпочтительно от 15 до 70 мм, более предпочтительно от 20 до 70 мм, еще более предпочтительно от 30 до 60 мм.

3. Способ по любому из предыдущих пунктов, отличающийся тем, что способ предусматривает следующие стадии:

a) подача в зону фильтрации под давлением суспензии кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты и одновременно фильтрация указанной суспензии в ячейках до образования фильтровального осадка,

b) подача в зону промывки под давлением промывочного раствора и одновременно промывка фильтровального осадка, образованного в ячейках.

4. Способ по любому из предыдущих пунктов, отличающийся тем, что предусматривает следующую дополнительную стадию:

- после стадии d) промывка ячеек в зоне очистки перед возобновлением цикла фильтрации.

5. Способ по любому из предыдущих пунктов, отличающийся тем, что на стадии b) промывку осуществляют посредством раствора, содержащего по меньшей мере 90% по массе акрилонитрила.

6. Способ по п. 4, отличающийся тем, что на стадии высушивания температура газа составляет от 10°C до 150°C.

7. Способ по любому из предыдущих пунктов, отличающийся тем, что суспензия кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты содержит от 10 до 30% по массе кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты.

8. Способ по любому из предыдущих пунктов, отличающийся тем, что скорость вращения барабана составляет от 2 до 60 оборотов в минуту.

9. Способ по любому из предыдущих пунктов, отличающийся тем, что скорость подачи суспензии кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты составляет от 1 м3/ч до 30 м3/ч.

10. Способ по любому из предыдущих пунктов, отличающийся тем, что предусматривает стадию высушивания выгруженного фильтровального осадка, которую осуществляют до тех пор, пока не будут получены кристаллы 2-акриламидо-2-метилпропансульфоновой кислоты.

| WO 2017046546 A1, 23.03.2017 | |||

| WO 2017046546 A1, 23.03.2017 | |||

| СПОСОБ ПОЛУЧЕНИЯ СЫРОЙ АРОМАТИЧЕСКОЙ ПОЛИКАРБОНОВОЙ КИСЛОТЫ | 1992 |

|

RU2114098C1 |

| БАРАБАННЫЙ ФИЛЬТР НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТИ, ТАКОЙ, КАК РАСТВОР, СОДЕРЖАЩИЙ ОСАДОК | 2001 |

|

RU2271853C2 |

| Устройство контроля потерь металла в линии сортопрокатного стана | 1985 |

|

SU1307240A1 |

Авторы

Даты

2024-10-14—Публикация

2020-05-07—Подача