Предлагаемое изобретение относится к измерительной технике и предназначено для измерения давления жидкостных и газовых сред там, где требуется высокая точность и при этом требуются малые габариты измерителя.

Малыми габаритами обладают датчики, реализованные по технологии МЕМС (микроэлектрические механические системы). Однако эти датчики имеют большие температурные погрешности. Например, широко известны тензорезистивные датчики давления ЧЭД, выполненные травлением мембраны на кремниевой пластине и размещением на мембране тензорезисторов в зоне концентрации механических напряжений. При питании тензорезисторных мостов постоянным током такие элементы обладают большими уходами начального напряжения из-за изменения температуры. При питании мостов постоянным напряжением у датчиков при изменении температуры изменяется чувствительность. При малых габаритах точностные характеристики датчиков ЧЭД не удовлетворительны.

Известно, что меньшими погрешностями обладают вибрационные датчики давления, которые содержат вибратор и датчик колебаний. В качестве вибратора применяют либо мембрану, либо сильфон, либо совместно мембрану и сильфон. Наиболее близким предлагаемому датчику является датчик по патенту RU 2413190 С1. Он имеет сложную конструкцию и большие габариты. Точность достигается преобразованием давления в частоту колебаний упругой системы. При этом изменение собственной частоты упругих колебаний механической системы определяется изменением массы измеряемой среды, которая заполняет замкнутую полость датчика. Все вибрационные датчики оснащаются генератором колебаний, частота которых настраивается на резонанс с собственной частотой упругих колебаний механической упругой системы. Основной недостаток известных вибрационных датчиков давления кроется в больших габаритах механической упругой системы.

Общими признаками предлагаемого датчика с прототипом являются наличие упругой системы, собственная частота которой зависит от давления, наличие вибратора и датчика вибраций.

Особенностью предлагаемого устройства является малые габариты. С этой целью упругая механическая система в вибрационном датчике давления выполняется из пьезокварцевых двух элементов, один из которых образует герметичную измерительную полость датчика и выполнен в виде упругого полого цилиндра, а второй представляет собой упругую балку с инерционной массой, которая вставлена в измерительную полость. Вибратором является пьезокерамический полый цилиндр, а в качестве датчика вибрационных колебаний применена пьезокерамическая балка с инерционной массой. Частота упругих колебаний датчика вибрационных колебаний выбирается равной частоте упругих колебаний вибратора. Изменение частоты упругих колебаний вызывается изменением массы в измерительной полости. При этом частота колебаний упругой балки также изменяется, но электронной схемой подстраивается под частоту колебаний вибратора.

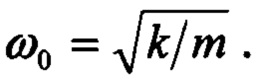

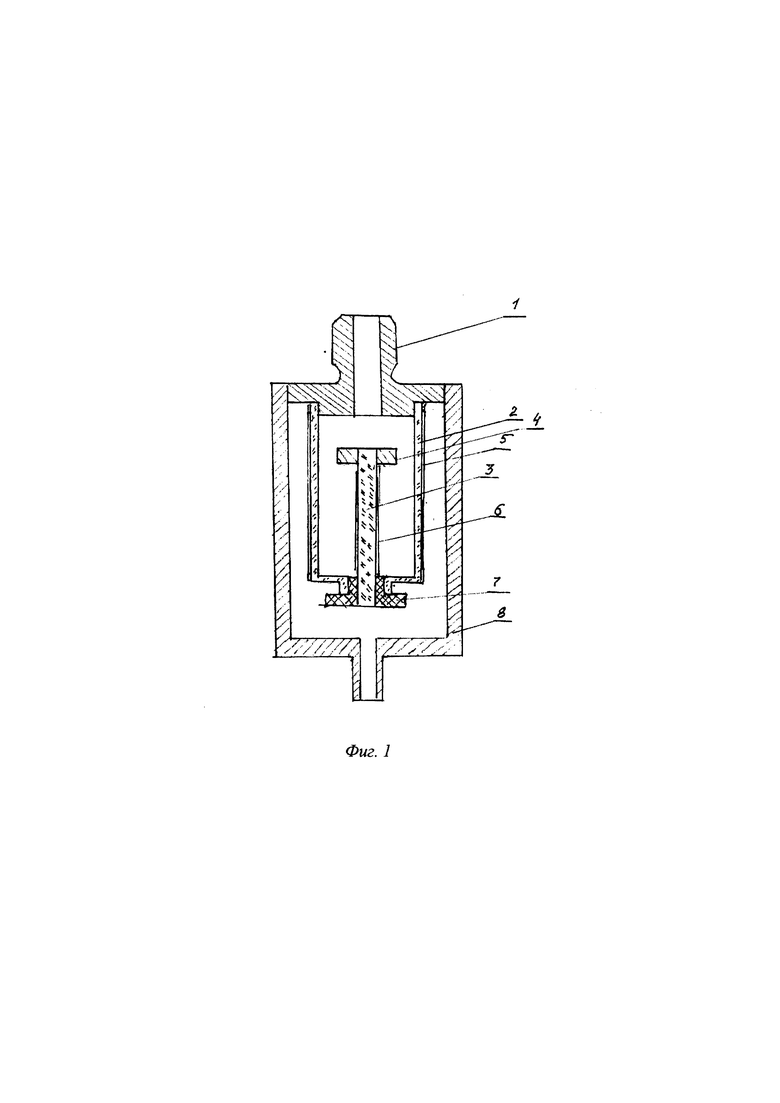

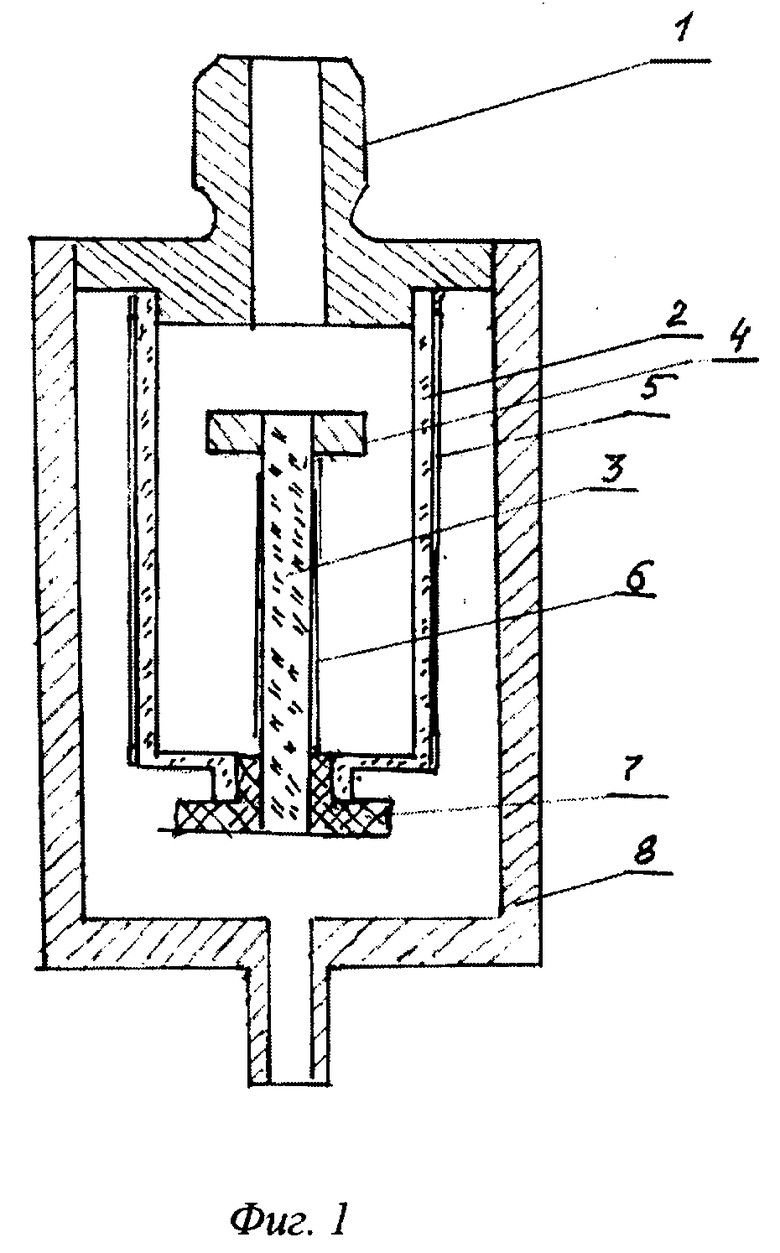

Конструкция предлагаемого датчика изображена схематически на фиг. 1. Схема фазовой автоподстройки частоты (ФАПЧ) вибратора к собственной частоте упругих колебаний измерительной полости изображена на фиг. 2.

На фиг. 1 входят: штуцер датчика 1, образующий герметичную измерительную полость, пьезокерамический полый цилиндр 2, упругая балка 3 с инерционной массой 4, электроды полого цилиндра 5, электроды упругой балки 6, изолирующая пластина 7, на которой выполнены контактные площадки, экранирующий пьезоэлементы металлический кожух датчика 8.

На фиг. 2 для преобразования собственной частоты упругих колебаний измерительной полости в электрический сигнал применены: датчик вибрационных колебаний 3, выход которого соединен со входом усилителя 9. Сигнал с выхода усилителя 9 сравнивается на фазочуствительным выпрямителе 10 с сигналом генератора управляемого напряжением (ГУН) 11, который имеет вход управления частотой, соединенный с выходом фазочувствительного выпрямителя 10. Выход ГУН соединен с усилителем мощности 12, который питает пьезокерамическим усилителем мощности 12, который питает пьезокерамический полый цилиндр 2. Электроды пьезоэлементов распаиваются на изолирующей пластине 7 и выводятся через отверстие кожуха. Пиковый детектор 13 выполняет функцию преобразования амплитуды колебаний измерительной вибрационной балки в аналоговый сигнал, зависимый от давления.

Работа микроэлектромеханического вибрационного датчика заключается в изменении собственной частоты колебаний упругой системы в зависимости от давления. При изменении давления изменяется плотность среды в замкнутой полости датчика и, как следствие, изменяется масса полого упругого цилиндрам, имеющего жесткость Собственная частота системы определяется известным выражением  Согласно системе ФАПЧ, в предлагаемом датчике размещается на поверхности кожуха электронная схема преобразования давления в электрический сигнал. ФАПЧ схемы выполняются на одном кристалле и доступны для применения так же, как и усилитель 9. Применение ФАПЧ системы позволяет иметь частотный сигнал с выхода ГУН. Кроме этого, применяется преобразование сигнала с выхода измерительной балки с помощью пикового детектора и тем самым получают аналоговый сигнал, пропорциональный амплитуде колебаний измерительной системы, который изменяется из-за изменения коэффициента демпфирования балки, зависимого от давления среды, в которой колеблется измерительная балка.

Согласно системе ФАПЧ, в предлагаемом датчике размещается на поверхности кожуха электронная схема преобразования давления в электрический сигнал. ФАПЧ схемы выполняются на одном кристалле и доступны для применения так же, как и усилитель 9. Применение ФАПЧ системы позволяет иметь частотный сигнал с выхода ГУН. Кроме этого, применяется преобразование сигнала с выхода измерительной балки с помощью пикового детектора и тем самым получают аналоговый сигнал, пропорциональный амплитуде колебаний измерительной системы, который изменяется из-за изменения коэффициента демпфирования балки, зависимого от давления среды, в которой колеблется измерительная балка.

Применение в предложенном датчике упругого подвеса совместно с измерительной полостью и совместно с вибратором на одном пьезоэлементе позволило существенно уменьшить габариты датчика давлений без потери точности. Применение для преобразования давления в электрический сигнал ФАПЧ системы также направлено на уменьшение габаритов. ФАПЧ система настраивает измерительную вибрационную балку на резонансную частоту, определяемую давлением внутренней измерительной полости. При этом, поскольку изменяется давление в этой полости, то изменяется также и коэффициент демпфирования колебаний измерительной балки, а значит изменяется и амплитуда ее колебаний, которая измеряется дополнительно введенным пиковым детектором.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ВИБРОСТЕНД И ВИБРАТОР РЕЗОНАНСНОГО ТИПА | 2007 |

|

RU2334966C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ УПРУГИХ ЭЛЕМЕНТОВ ВИБРОИЗОЛЯТОРОВ С ПЬЕЗОВИБРАТОРОМ | 2015 |

|

RU2605503C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ УПРУГИХ ЭЛЕМЕНТОВ ВИБРОИЗОЛЯТОРОВ С ПЬЕЗОВИБРАТОРОМ | 2016 |

|

RU2643193C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ВИБРАЦИИ НАКОНЕЧНИКА УЛЬТРАЗВУКОВОГО ВОЛНОВОДА | 2015 |

|

RU2593444C1 |

| ДАТЧИК ВИБРАЦИОННОГО ПЛОТНОМЕРА | 1991 |

|

RU2024841C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗНАЧЕНИЯ ЧАСТОТЫ УСТАНОВОЧНОГО РЕЗОНАНСА ПЬЕЗОЭЛЕКТРИЧЕСКОГО ВИБРОПРЕОБРАЗОВАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2593646C1 |

| ПЬЕЗОПРИЕМНИК | 1991 |

|

RU2010203C1 |

| ДАТЧИК ИЗГИБАЮЩЕГО МОМЕНТА ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ ВИХРЕВЫХ РАСХОДОМЕРОВ | 2015 |

|

RU2608331C1 |

| ДАТЧИК ВИБРАЦИОННОГО ПЛОТНОМЕРА | 2012 |

|

RU2506563C1 |

| МИКРОМЕХАНИЧЕСКИЙ ГИРОСКОП | 2004 |

|

RU2279634C2 |

Изобретение относится к измерительной технике и предназначено для измерения давления жидкостных и газовых сред там, где требуется высокая точность и при этом требуются малые габариты измерителя. Предложен микроэлектромеханический вибрационный датчик давления, содержащий замкнутую измерительную полость, установленную на упругом подвесе, датчик вибрационных колебаний, вибратор и преобразователь давления в электрический сигнал. Вибрационный датчик отличается выполнением упругого подвеса, измерительной полости, канала подвода давления и вибратора на одном пьезоэлементе, выполненном в виде полого цилиндра. При этом датчик вибрационных колебаний выполнен как упругая пьзоэлектрическая балка с инерционной массой, собственная частота которой подстраивается под частоту упругих колебаний измерительной полости. Датчик вибрационных колебаний установлен внутри полого цилиндра, а подстройка частоты напряжения, питающего вибратор к собственной частоте упругих колебаний измерительной полости, осуществляется применением схемы фазовой автоподстройки частоты. Дополнительно применен пиковый детектор для преобразования амплитуды колебаний измерительной балки в аналоговый сигнал, несущий информацию о коэффициенте демпфирования измерительной вибрационной балки. Коэффициент демпфирования определяется давлением в измерительной полости. Технический результат – уменьшение габаритов датчика давлений без потери точности. 2 ил.

Микроэлектромеханический вибрационный датчик давления, содержащий замкнутую измерительную полость, установленную на упругом подвесе, датчик вибрационных колебаний и вибратор, а также преобразователь давления в электрический сигнал, отличающийся выполнением упругого подвеса, измерительной полости, канала подвода давления и вибратора на одном пьезоэлементе в виде полого цилиндра, при этом датчик вибрационных колебаний выполнен как упругая пьзоэлектрическая балка с инерционной массой, собственная частота которой подстраивается под частоту упругих колебаний измерительной полости, причем датчик вибрационных колебаний установлен внутри полого цилиндра, а подстройка частоты напряжения, питающего вибратор, к собственной частоте упругих колебаний измерительной полости осуществляется применением схемы фазовой автоподстройки частоты (ФАПЧ), а также дополнительно применен пиковый детектор для преобразования амплитуды колебаний измерительной балки в аналоговый сигнал, несущий информацию о коэффициенте демпфирования измерительной вибрационной балки, который определяется давлением в измерительной полости.

| ВИБРАЦИОННЫЙ ДАТЧИК ДАВЛЕНИЯ | 2009 |

|

RU2413190C1 |

| Пьезоэлектрический датчик давления ударных волн | 2023 |

|

RU2797312C1 |

| WO 2013132746 A1, 12.09.2013 | |||

| WO 2008149298 A1, 11.12.2008 | |||

| JP 2015025769 A, 05.02.2015 | |||

| ВИБРАЦИОННЫЙ ДАТЧИК | 2006 |

|

RU2331076C1 |

Авторы

Даты

2024-10-15—Публикация

2024-04-19—Подача