Изобретение относится к весоизмерительному оборудованию, предназначенному для взвешивания сыпучих продуктов с производительностью от 150 до 3000 тонн в час (при плотности продукта 0,75 т/м3), и может быть использовано в портах, элеваторах, хлебокомбинатах, химических комбинатах, маслоэкстракционных комбинатах, на строительных объектах, горно-обогатительных производствах, пищевых производствах, сельскохозяйственных предприятиях, а также на других промышленных объектах, осуществляющих технологический процесс с использованием системы автоматического взвешивания сыпучих материалов, загружаемых в бункер.

Известно изобретение «Бункерные весы» по патенту SU 1659737 А1, МПК G01G 3/12, опубл. 30.06.1991 г., согласно которому бункерные весы помимо бункера с управляемыми клапанами загрузки и выгрузки, силоизмерительного датчика, вторичного прибора и блока управления дополнительно содержат весоповерочное устройство с контрольными гирями с приводом, размещенные на раме, а также тягу с основанием, пропущенную через отверстия в контрольных гирях, а также рычажную систему, подключающую привод к блоку управления, введенные с целью увеличения точности взвешивания и надежности весов.

Недостатком описанной конструкции является наличие множества габаритных и массивных конструктивных элементов: рычаг, выполненный в виде рамы, закрепленной на бункере, опорные, грузоприемные и выходные шарниры, грузоприемная тяга и специальная рама весоповерочного устройства с грузом, вынесенным за пределы весов, что значительно влияет на геометрические параметры весов, увеличивает их габариты и общую массу конструкции, создает дополнительные сложности при монтаже и сервисном обслуживании весов. Также недостатком конструкции является то, что нагрузка на весовой бункер прикладывается точечно в месте установки грузоприемного шарнира, которое является геометрическим центром бункера, тогда как в эксплуатации весов нагрузка от бункера на датчик веса может иметь смещенный вектор действия, что приводит к погрешностям при калибровке (поверке) весов в межповерочный период.

Известно изобретение, принятое прототипом, «Бункерные весы» по патенту RU 2178874 С2, МПК G01G 23/01, опубл. 27.01.2002 г., согласно которому бункерные весы содержат весовой бункер, установленный на трех тензодатчиках, равномерно расположенных на окружности радиуса R с центром на оси бункера, устройство измерения и индикации нагрузки, действующей на каждый из тензодатчиков, и суммарной нагрузки на тензодатчики от веса загруженного в бункер материала, устройство нагружения, выполненное в виде пневмоцилиндра с захватом, взаимодействующим со скобой образцового груза (у нас эталонный груз). Образцовый груз (эталонный груз) установлен таким образом, что его центр тяжести расположен в плоскости, проходящей через точку контакта с бункером одного из тензодатчиков и перпендикулярной к прямой, проходящей через точки контакта с бункером двух других тензодатчиков, причем он расположен по другую относительно тензодатчика сторону вертикальной плоскости, проходящей через точки контакта с бункером двух других тензодатчиков, на расстоянии от нее не меньшем чем 0,75 R.

Недостатком конструкции прототипа является то, что в эксплуатационных условиях при наличии одного эталонного груза невозможно выдержать симметричное распределение нагрузок по опорным точкам весового бункера, в которых установлены тензометрические датчики, как результат, нагрузка на тензодатчики распределяется несимметрично, имеет смещенный вектор действия по отношению к вертикальной оси весового бункера и приводит к погрешностям при калибровке (поверке) весов в межповерочный период, а в случае ежегодной поверки весов с использованием описанной в прототипе конструкции, для получения достаточной точности необходимо предварительно выполнить ряд трудоемких работ по приведению вектора нагрузки бункера в соответствующее вертикальное состояние.

Ввиду вредных внешних и внутренних факторов, таких как естественные механические деформации конструкции весов, фундамента, весового бункера, а также ввиду температурных условий, точность измерений в межповерочный период снижается, а так как бункерные весы работают в условиях непрерывного поточного взвешивания, то могут и возникать существенные погрешности взвешивания, что влечет финансовые потери и репутационные риски для организаций, эксплуатирующих весы.

Изобретение направлено на создание конструкции бункерных весов с системой автоматической калибровки, позволяющей калибровать весы в соответствии с заданной пользователем периодичностью и точностью измерений, отслеживать и контролировать их действительное метрологическое состояние в процессе эксплуатации по отклонениям результатов измерений эталонного веса от заведомо известных эталонных значений, принятых на момент поверки, а также принимать решение о необходимости проведения мероприятий по техническому обслуживанию и текущей отладке весов.

Техническим результатом изобретения является повышение точности измерений бункерными весами в межповерочный период в режиме поточного взвешивания сыпучего груза за счет того, что калибровку бункерных весов в процессе их эксплуатации проводят в соответствии с заданной пользователем периодичностью и точностью измерений и оперативного контроля метрологического состояния весов.

Технический результат достигается за счет того, что бункерные весы с системой автоматической калибровки содержат весовой бункер, устройство измерения и индикации нагрузки, действующей на каждый из тензодатчиков веса, и суммарной нагрузки на тензодатчики от веса, загруженного в весовой бункер материала и тарировочное устройство, содержащее эталонный груз и устройство нагружения весов, устройство измерения выполнено в виде контроллера, установленного с возможностью получения аналоговой или цифровой информации от тензодатчиков веса и передачи ее по интерфейсам CAN или RS-485 с протоколом передачи данных Modbus-RTU или Modbus-TCP/IP на устройство индикации нагрузки, выполненное в виде дисплея весового терминала, весовой бункер установлен на четырех тензодатчиках консольного типа с аналого-цифровым преобразователем, расположенных симметрично относительно продольной и поперечных осей весового бункера, или восьми тензодатчиках консольного типа с аналого-цифровым преобразователем попарно расположенных симметрично относительно продольной и поперечных осей весового бункера, устройство нагружения весов выполнено в виде четырех пневмоцилиндров, расположенных симметрично относительно продольной и поперечных осей весового бункера, или шести пневмоцилиндров, расположенных симметрично относительно продольной оси весового бункера, или восьми пневмоцилиндров, расположенных-попарно симметрично относительно продольной и поперечных осей весового бункера, каждый из пневмоцилиндров имеет захват, фиксирующий соответственно четыре, или шесть, или восемь эталонных грузов.

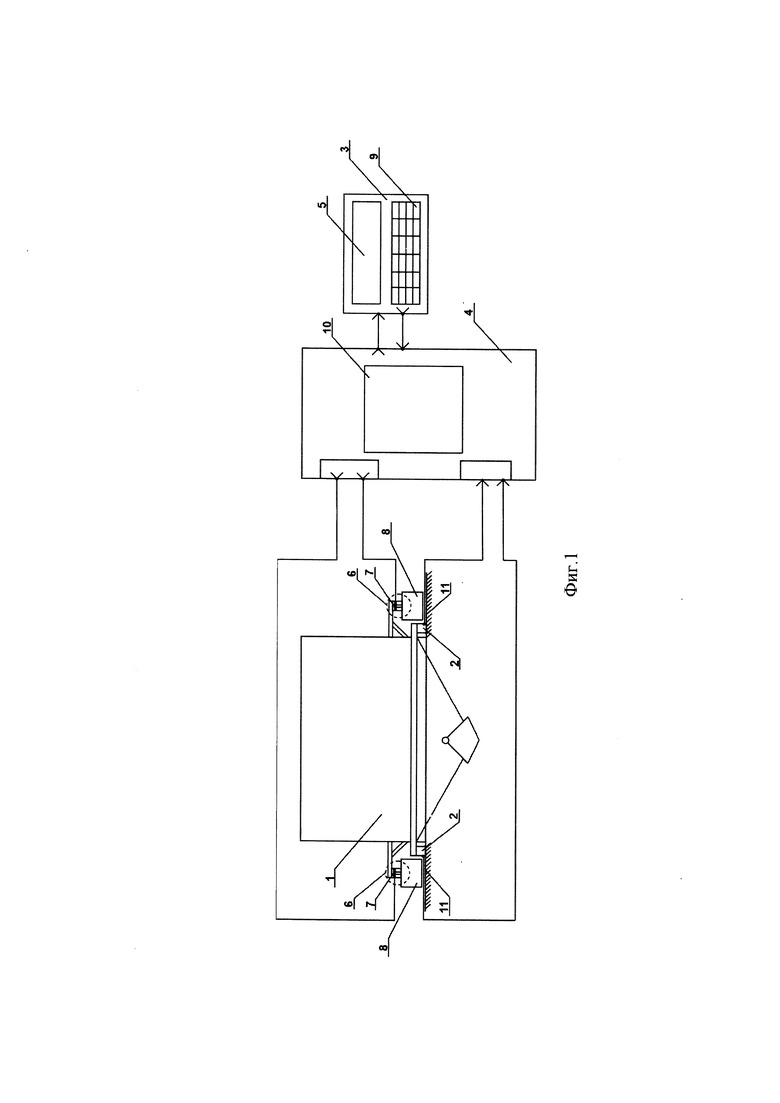

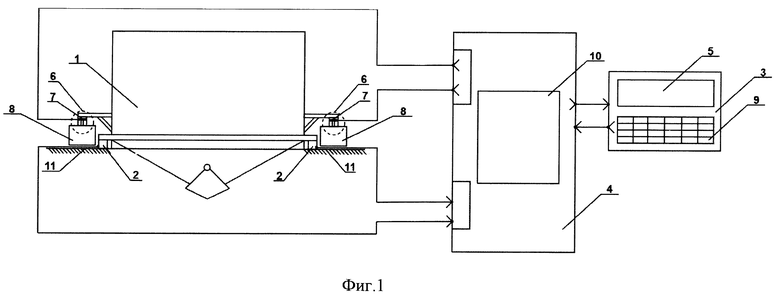

На Фиг. 1 представлена конструкция бункерных весов с системой автоматической калибровки.

На Фиг. 2 представлена конструкция бункерных весов с системой автоматической калибровки в виде сверху, содержащей четыре эталонных груза.

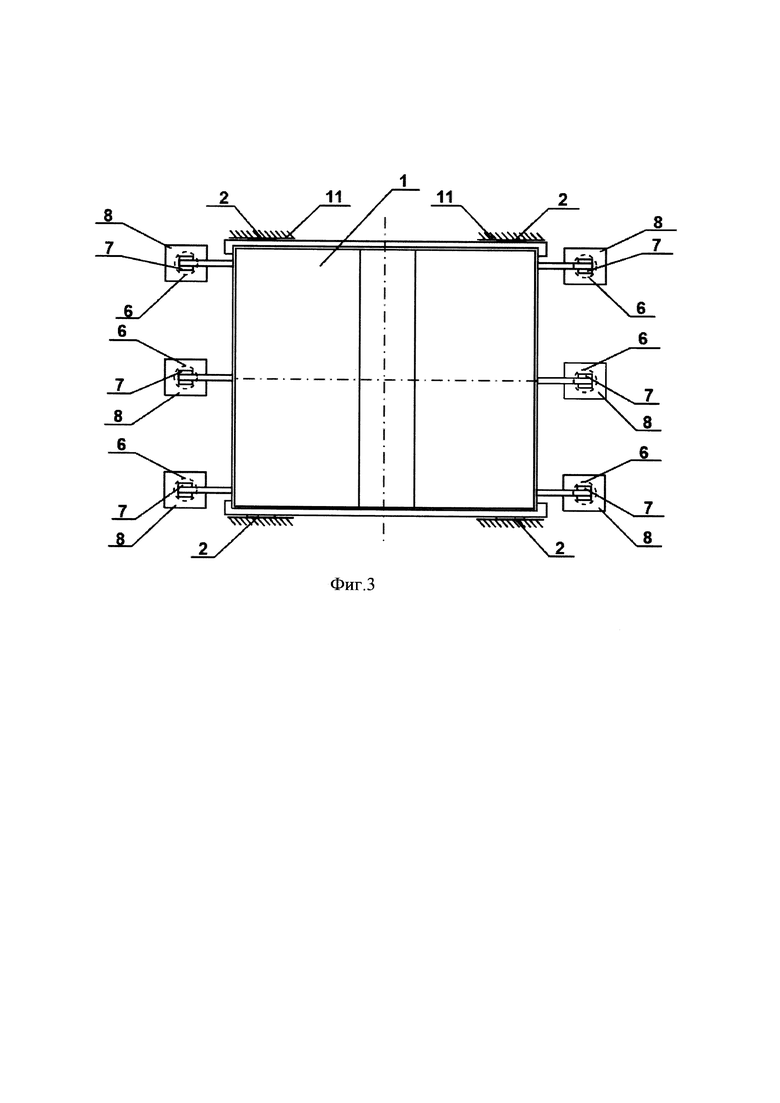

На Фиг. 3 представлена конструкция бункерных весов с системой автоматической калибровки в виде сверху, содержащей шесть эталонных грузов.

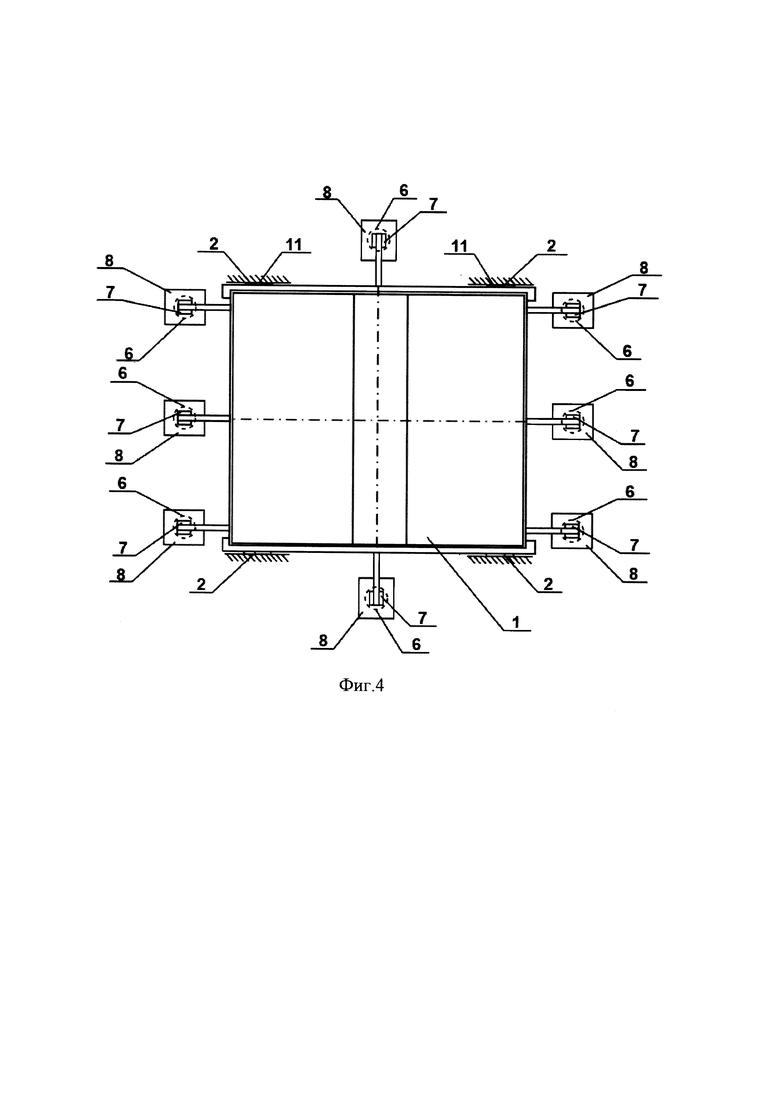

На Фиг. 4 представлена конструкция бункерных весов с системой автоматической калибровки в виде сверху, содержащей восемь эталонных грузов.

Бункерные весы с системой автоматической калибровки содержат весовой бункер 1, устройство измерения и индикации нагрузки, действующей на каждый из тензометрических датчиков веса, и суммарной нагрузки на тензометрические датчики от веса загруженного в весовой бункер 1 материала и тарировочное устройство, содержащее эталонный груз и устройство нагружения весов 6. Устройство измерения выполнено в виде контроллера 10, установленного с возможностью получения аналоговой или цифровой информации от тензометрических датчиков с аналого-цифровым преобразователем 2 веса и передачи далее по интерфейсам CAN или RS-485 с протоколом передачи данных Modbus-RTU или Modbus-TCP/IP на устройство индикации нагрузки, выполненное в виде дисплея 5 весового терминала 3. Весовой бункер 1 установлен на четырех тензодатчиках консольного типа с аналого-цифровым преобразователем 2, расположенных симметрично относительно продольной и поперечной осей весового бункера 1, или восьми тензодатчиках консольного типа с аналого-цифровым преобразователем 2, попарно расположенных симметрично относительно продольной и поперечной осей весового бункера 1. Устройство нагружения весов 6 содержит четыре, или шесть, или восемь пневмоцилиндров 7, расположенных симметрично относительно продольной и поперечной осей весового бункера 1, или шести пневмоцилиндров 7, расположенных симметрично относительно продольной оси весового бункера 1, или восьми пневмоцилиндров 7, расположенных попарно симметрично относительно продольной и поперечной осей весового бункера 1, каждый из пневмоцилиндров 7 имеет захват (поз. не обозначено), фиксирующий соответственно четыре, или шесть, или восемь эталонных грузов 8.

Устройство нагружения весов 6 включает четыре, или шесть, или восемь эталонных грузов 8, что соответствует четырем или восьми тензодатчикам консольного типа с аналого-цифровым преобразователем 2, расположенных симметрично относительно продольной и поперечной осей весового бункера 1 или попарно симметрично относительно продольной и поперечной осей весового бункера 1, тем самым нагрузка на тензодатчики консольного типа с аналого-цифровым преобразователем 2 распределяется симметрично и имеет вектор тяжести, соответствующий вектору тяжести весового бункера 1, заполненного материалом.

Работа бункерных весов с системой автоматической калибровки реализуется следующим образом.

При проведении первичной поверки бункерных весов, через средство ввода рабочих параметров в виде клавиатуры 9 весового терминала 3 в контроллер 10 вносят значение суммарной массы эталонных грузов 8, а также значение массы нетто весового бункера 1, передавая эти данные от весового терминала 3 на устройство измерения 4 в виде контроллера 10 по интерфейсам CAN или RS-485 с протоколом передачи данных Modbus RTU или Modbus-TCP/IP и сохраняют в энергонезависимой памяти контроллера 10.

При эксплуатации бункерные весы включают путем подачи питания от сети питания на устройство измерения 4 в виде контроллера 10 и весовой терминал 3.

Через средство ввода рабочих параметров в виде клавиатуры 9 весового терминала 3, задают исходные значения общего веса отгрузки,целевого веса дозы отвеса, которые сохраняют во временной памяти весового терминала 3. Также в весовом терминале 3 через средство ввода рабочих параметров в виде клавиатуры 9 задают режим работы бункерных весов с автоматической калибровкой, устанавливают периодичность запуска контроллером 10 алгоритма выполнения калибровки весов, а также назначают предельное допустимое значение разницы значения фактической измеренной массы весового бункера 1 с эталонными грузами 8 со значением суммарной массы эталонных грузов 8, и сохраняют в энергонезависимой памяти контроллера 10.

Перед запуском процесса взвешивания бункерные весы не нагружены, эталонные грузы 8 опираются на фундамент 11, не создавая нагрузку на пустой весовой бункер 1. Средством ввода рабочих параметров в виде клавиатуры 9 весового терминала 3 подают команду контроллеру 10 на запуск контроллером 10 алгоритма калибровки весов. Контроллер 10 запускает процесс автоматической калибровки, для чего подает команду устройству нагружения весов 6 в виде пневмоцилиндров 7 на поднятие эталонных грузов 8 посредством захватов пневмоцилиндров 7. Количество эталонных грузов 8 с пневмоцилиндрами 7 с захватами в количестве четырех, шести или восьми определяют исходя из утвержденной метрологическим свидетельством бункерных весов массы загруженного весового бункера 3. Суммарная масса эталонных грузов 8 при калибровке бункерных весов должна составлять не менее половины от утвержденной массы загруженного весового бункера. С увеличением массы весового бункера требуется большая суммарная минимальная масса эталонного груза, позволяющая обеспечить точную и корректную калибровку весов. В связи с этим, количество эталонных грузов соответственно увеличивается от четырех до шести или восьми. Контроллер 10 запускает процесс измерений для чего подает напряжение питания на тензодатчики консольного типа с аналого-цифровым преобразователем 2, при этом аналого-цифровой преобразователь получает аналоговый сигнал от тензодатчиков в виде значения напряжения соответствующего весу весового бункера 1 с эталонными грузами 8, с преобразованием его в дискретный цифровой сигнал кода веса, с последующей передачей его на контроллер 10, который преобразует коды веса в значение веса весового бункера 1 с эталонными грузами 8 и сохраняет в энергонезависимой памяти контроллера 10.

Контроллер 10 реализует встроенное программное обеспечение с возможностью регистрации фактического измеренного значения массы весового бункера 1 с эталонными грузами 8 и сравнивает его со значением суммарной массы эталонных грузов 8, сохраненным в энергонезависимой памяти контроллера 10.

В том случае если разница между значениями фактической измеренной массы весового бункера 1 с эталонными грузами 8 и суммарной массы эталонных грузов 8, сохраненным в энергонезависимой памяти контроллера 10, находится в диапазоне установленного предельного допустимого значения, то контроллер 10 по интерфейсу связи CAN или RS-485 в соответствии с протоколом обмена данными отправляет информацию на весовой терминал 3, который отображает информацию об успешном прохождении калибровки весов на устройстве индикации в виде дисплее 5 для оператора. Одновременно с этим, контроллер 10 отправляет команду пневмоцилиндрам 7 устройства нагружения весов 6 на опускание эталонных грузов 8, которые опускаются в исходное положение с опорой на фундамент 11. Далее оператор принимает решение о запуске процесса взвешивания, для чего задает команду контроллеру 10 через средство ввода рабочих параметров в виде клавиатуры 9 весового терминала 3.

В том случае, если разница между значениями фактической измеренной массы весового бункера 1 с эталонными грузами 8 и суммарной массы эталонных грузов 8, сохраненным в энергонезависимой памяти контроллера 10, выходит за диапазон установленного предельного допустимого значения, то контроллер 10 по интерфейсу связи CAN или RS-485 в соответствии с протоколом обмена данными отправляет информацию на весовой терминал 3, который отображает информацию об ошибке при прохождении калибровки весов на устройстве индикации, выполненное в виде дисплее 5 для оператора. Одновременно с этим контроллер 10 отправляет команду пневмоцилиндрам 7 устройства нагружения весов 6 на опускание эталонных грузов 8, которые опускаются в исходное положение с опорой на фундамент 11. Далее оператор на основании показаний устройства индикации в виде дисплея 5 весового терминала 3 проводит мероприятия по диагностике фактического эксплуатационного состояния и отладке бункерных весов, после чего принимает решение о запуске процесса взвешивания или остановке бункерных весов с последующим ремонтом.

Таким образом, достигается технический результат изобретения, а именно повышение точности измерений бункерными весами в межповерочный период в режиме поточного взвешивания сыпучего груза за счет возможности калибровки бункерных весов в процессе эксплуатации в соответствии с заданной пользователем периодичностью и точностью измерений и проведения оперативного контроля метрологического состояния весов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бункерные весы с системой самоконтроля | 2024 |

|

RU2828700C1 |

| БУНКЕРНЫЕ ВЕСЫ | 2012 |

|

RU2498235C1 |

| БУНКЕРНЫЕ ВЕСЫ | 2000 |

|

RU2178874C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗМЕРЕНИЯ ВЕСА ПЕРЕМЕЩАЕМЫХ МАТЕРИАЛОВ НА ЛЕНТОЧНЫХ КОНВЕЙЕРАХ, СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ВЕСОВАЯ РОЛИКООПОРА ЛЕНТОЧНОГО КОНВЕЙЕРА | 2009 |

|

RU2401994C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕМПА СЛИВА ВЯЗКОЙ МАССЫ ПРИ ИЗГОТОВЛЕНИИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2448333C1 |

| МНОГОДИАПАЗОННЫЕ ЭЛЕКТРОННЫЕ ВЕСЫ | 1997 |

|

RU2133945C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРКИ ТЕНЗОМЕТРИЧЕСКИХ БУНКЕРНЫХ ВЕСОВ | 1999 |

|

RU2171972C2 |

| МЕРНИК ЖИДКОСТИ С УСТРОЙСТВОМ ПОВЕРКИ | 2018 |

|

RU2696678C1 |

| Весовое устройство | 1990 |

|

SU1779947A1 |

| ЦИФРОВОЙ ФИЛЬТР | 2008 |

|

RU2383990C2 |

Изобретение относится к весоизмерительному оборудованию, предназначенному для взвешивания сыпучих продуктов, и может быть использовано в системах автоматического взвешивания сыпучих материалов, загружаемых в бункер. В устройстве предусмотрена система автоматической калибровки в процессе эксплуатации, заключающаяся в наличии на весах тарировочного устройства с эталонными грузами, закрепленными на весовом бункере, приводимого в действие устройством нагружения в виде пневмоцилиндров подъема-опускания грузов в количестве четырех, шести или восьми в соответствии с утвержденной метрологическим свидетельством бункерных весов массой загруженного весового бункера. Технический результат заключается в повышении точности измерений. 4 ил.

Бункерные весы с системой автоматической калибровки, содержащие весовой бункер, устройство измерения и индикации нагрузки, действующей на каждый из тензодатчиков веса, и суммарной нагрузки на тензодатчики от веса загруженного в весовой бункер материала и тарировочное устройство, содержащее эталонный груз и устройство нагружения весов, отличающиеся тем, что устройство измерения выполнено в виде контроллера с аналого-цифровым преобразователем, установленного с возможностью получения аналоговой или цифровой информации от тензодатчиков веса и передачи ее по интерфейсам CAN или RS-485 с протоколом передачи данных Modbus-RTU на устройство индикации нагрузки, выполненное в виде дисплея весового терминала, весовой бункер установлен на четырех тензодатчиках консольного типа, расположенных симметрично относительно продольной и поперечных осей весового бункера, или восьми тензодатчиках консольного типа с аналого-цифровым преобразователем, попарно расположенных симметрично относительно продольной и поперечных осей весового бункера, устройство нагружения весов выполнено в виде четырех пневмоцилиндров, расположенных симметрично относительно продольной и поперечной осей весового бункера, или шести пневмоцилиндров, расположенных симметрично относительно продольной оси весового бункера, или восьми пневмоцилиндров, расположенных попарно симметрично относительно продольной и поперечной осей весового бункера, каждый из пневмоцилиндров имеет захват, фиксирующий, соответственно, четыре, или шесть, или восемь эталонных грузов.

| БУНКЕРНЫЕ ВЕСЫ | 2000 |

|

RU2178874C2 |

| Бункерные весы | 1989 |

|

SU1659737A1 |

| СПОСОБ ТАРИРОВКИ БУНКЕРНЫХ ВЕСОВ | 1996 |

|

RU2091726C1 |

| CN 208091564 U, 13.11.2018. | |||

Авторы

Даты

2024-10-16—Публикация

2024-04-03—Подача