Изобретение относится к весоизмерительному оборудованию, предназначенному для взвешивания сыпучих продуктов с производительностью от 150 до 3000 тонн в час (при плотности продукта 0,75 т/м3) и может быть использовано в портах, элеваторах, хлебокомбинатах, химических комбинатах, масло-экстракционных комбинатах, на строительных объектах, горно-обогатительных производствах, пищевых производствах, сельскохозяйственных предприятиях, а также на других промышленных объектах, осуществляющих технологический процесс с использованием системы автоматического взвешивания сыпучих материалов, загружаемых в бункер.

Известна полезная модель «Устройство для поверки тензометрических весов» по патенту RU 71428 U1, МПК G01G23/01, опубл. 10.03.2008 г., в которой описана конструкция и принцип работы устройства для поверки тензометрических весов, по своей технической сущности являющееся системой контроля точности взвешиваний бункерных весов. Конструкция устройства позволяет выполнять проверку и подтверждать достоверность измерений, выполняемых бункерными весами за счет применения образцовых электронных средств, задающих и измеряющих усилие нагрузки и исключающих промежуточные элементы силопередачи на тензодатчики.

В качестве прототипа принято изобретение «Weighing apparatus and method» по патенту US 8735746 В2, МПК G01G 13/12, опубл. 27.05.2014 г. В описании этого патента раскрыта конструкция взвешивающего устройства и способ взвешивания. Конструкция взвешивающего устройства содержит: устройство загрузки и подачи продукта на весовой ковш; средство управления потоком продукта из устройства загрузки; весовой бункер, принимающий продукт из устройства загрузки и имеющий разгрузочное устройство для разгрузки продукта; первичный преобразователь в виде датчика веса, который выдает сигнал о весе материала в весовом бункере; контроллер, регистрирующий вес по одному датчику веса; средство ввода, входящее в состав контроллера для ввода или считывания различных рабочих параметров весов, таких как общий вес отгрузки, целевой вес дозы отгрузки и время успокоения; средство вывода, входящее в состав контроллера для управления потоком продукта из устройства загрузки; средство управления разгрузкой продукта из весового бункера; вычислительные средства, входящие в состав контроллера; средство отображения для индикации рабочих параметров и производительности.

Недостатком конструкции прототипа является то, что она содержит единственный измерительный канал, показания которого в процессе эксплуатации могут искажаться и точность измерений выходит за диапазон погрешности, допускаемой свидетельством об утверждении типа средства измерений.

При искажении показаний единственного измерительного канала бункерных весов из-за различных эксплуатационных причин, точность их измерений выходит за диапазон допускаемой погрешности. Если это событие происходит в межповерочный период, то весы будут взвешивать некорректно до того момента, пока некорректность показаний не будет выявлена и устранена, что возможно только при следующей поверке весов. В том же случае, когда искажение показаний зафиксировано в процессе эксплуатации, приходится останавливать работу весов, проводить их ремонт и настройку, что занимает продолжительное время и влечет значительные финансовые потери.

Техническим результатом изобретения является то, что:

Бункерные весы с системой самоконтроля обеспечивают проверку точности измерений основного измерительного канала дублирующим измерительным каналом, а также алгоритм сверки показаний измерительных каналов с обнаружением отклонений в работе основного измерительного канала, его выключением с одновременным включением дублирующего измерительного канала, реализованный в программном обеспечении контроллера.

при этом дублирующий измерительный канал работает независимо от основного измерительного канала.

Технический результат достигается за счет того, что бункерные весы с системой самоконтроля содержат загрузочный бункер с разгрузочным устройством в виде задвижки подачи сыпучего продукта и средством управления потоком сыпучего продукта разгрузочного устройства загрузочного бункера в виде пневмоцилиндра, весовой бункер с разгрузочным устройством в виде задвижки выгрузки сыпучего продукта и средством управления потоком сыпучего продукта разгрузочного устройства весового бункера в виде пневмоцилиндра, основной измерительный канал, весовой терминал, содержащий средство ввода рабочих параметров и средство обмена данными с контроллером, контроллер обеспечивающий выполнение программного кода для выполнения алгоритмов работы бункерных весов с помощью вычислительных средств, средство отображения весового терминала в виде дисплея для индикации рабочих параметров и производительности, причем основной измерительный канал содержит четыре тензометрических датчика консольного расположения и аналого-цифровой преобразователь, а также дополнительно включает дублирующий измерительный канал, содержащий четыре дублирующих тензометрических датчика консольного расположения и дублирующий аналого-цифровой преобразователь, соединенный с контроллером.

Таким образом, обеспечивается непрерывный контроль достоверности измерений при поточном взвешивании. Предлагаемое техническое решение совокупностью существенных признаков позволяет осуществлять непрерывный технологический цикл при работе весов, так как при обнаружении неисправности в одном из измерительных каналов, оператор бункерных весов с системой самоконтроля имеет возможность отключить неисправный измерительный канал и продолжить эксплуатацию весов на одном измерительном канале. Тем самым бункерные весы с системой самоконтроля обладают повышенной достоверностью измерений в режиме поточного взвешивания и отслеживают возникающие отклонения в работе весов на ранней стадии, что в конечном счете повышает точность измерений бункерными весами.

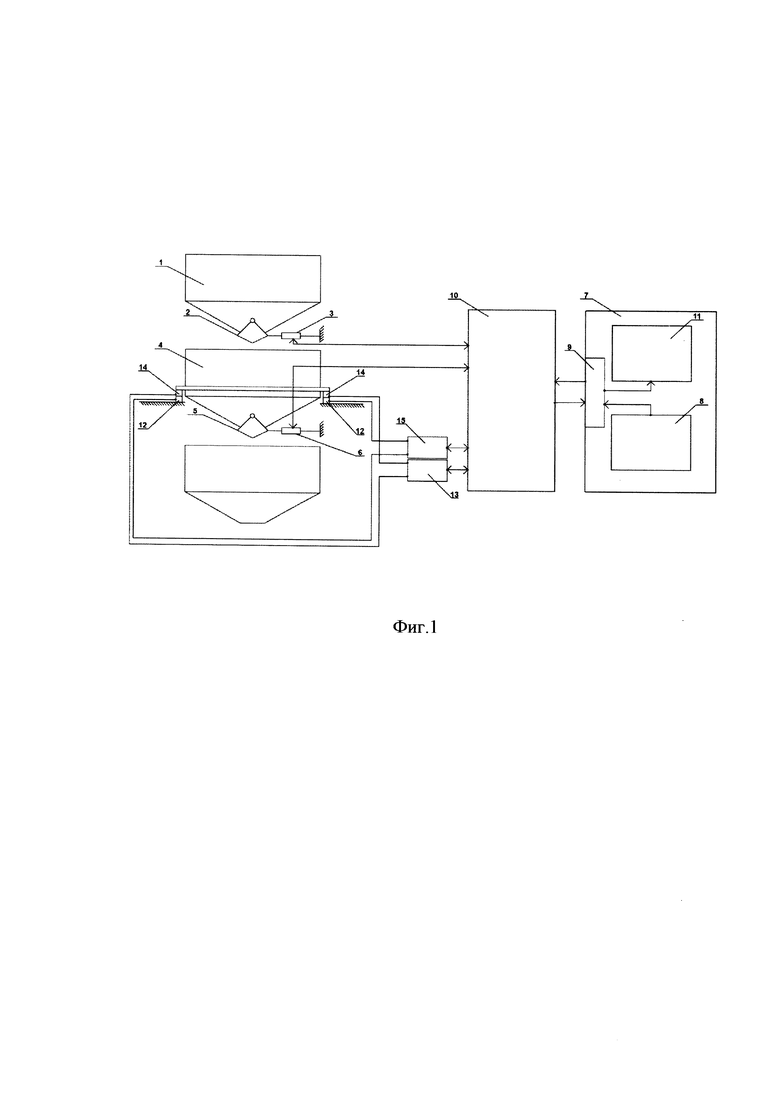

На Фиг. 1 представлена конструкция бункерных весов с системой самоконтроля, где:

1 - загрузочный бункер;

2 - разгрузочное устройство в виде задвижки подачи сыпучего продукта загрузочного бункера 1;

3 - средство управления потоком сыпучего продукта в виде пневмоцилиндра разгрузочного устройства 2 загрузочного бункера 1;

4 - весовой бункер;

5 - разгрузочное устройство в виде задвижки выгрузки сыпучего продукта весового бункера 4;

6 - средство управления потоком сыпучего продукта в виде пневмоцилиндра разгрузочного устройства 5 весового бункера 4;

7 - весовой терминал;

8 - средство ввода рабочих параметров в виде клавиатуры весового терминала 7;

9 - средство обмена данными весового терминала 7 с контроллером 10;

10 - контроллер;

11 - средство отображения в виде дисплея весового терминала 7;

12-4 тензометрических датчика консольного расположения;

13 - аналого-цифровой преобразователь (12 и 13 составляют основной измерительный канал);

14-4 тензометрических датчика консольного расположения;

15 -аналого-цифровой преобразователь (14 и 15 составляют дублирующий измерительный канал);

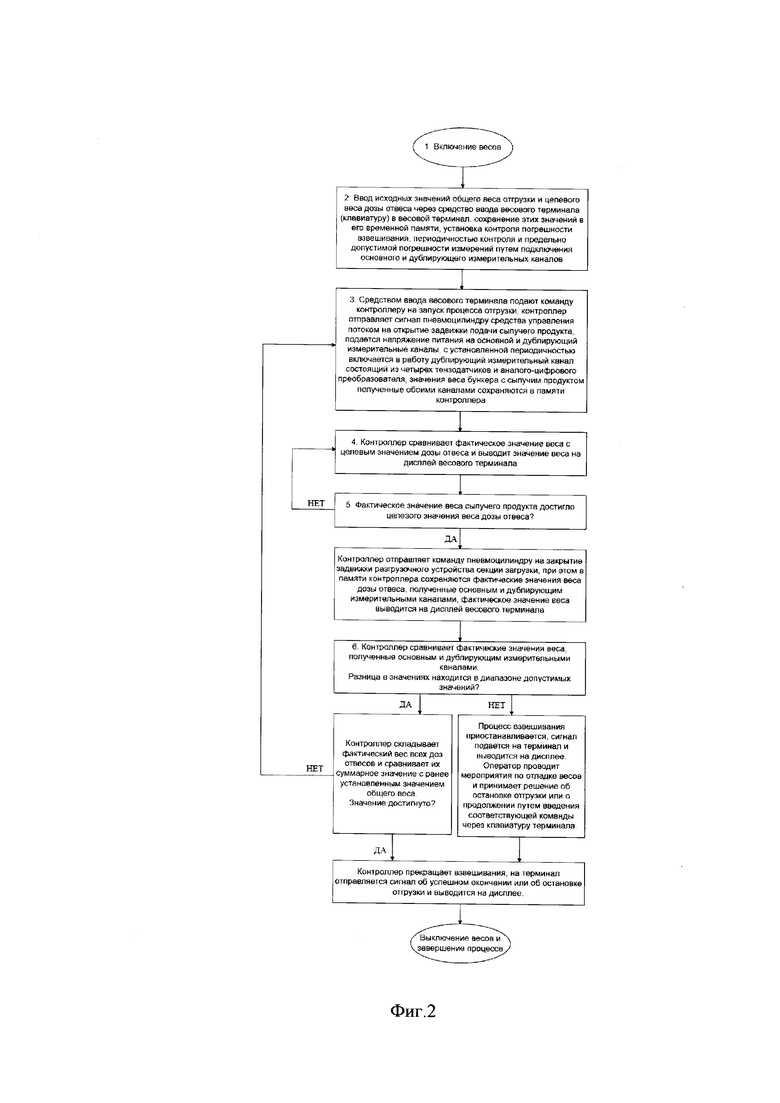

На Фиг. 2 представлен алгоритм работы бункерных весов с системой самоконтроля.

Бункерные весы с системой самоконтроля содержат загрузочный бункер 1, с разгрузочным устройством в виде задвижки подачи сыпучего продукта 2 и средством управления потоком сыпучего продукта в виде пневмоцилиндра 3 разгрузочного устройства 2 загрузочного бункера 1, весовой бункер 4, с разгрузочным устройством в виде задвижки выгрузки сыпучего продукта 5 и средством управления потоком сыпучего продукта в виде пневмоцилиндра 6 разгрузочного устройства 5 весового бункера 4, основной измерительный канал (позицией не обозначено). Весовой терминал 4 содержит средство ввода рабочих параметров в виде клавиатуры 8 и средство обмена данными 9 с контроллером 10. Контроллер 10 обеспечивает выполнение программного кода для выполнения алгоритмов работы бункерных весов с помощью вычислительных средств. Бункерные весы также содержат средство отображения весового терминала в виде дисплея 11 для индикации рабочих параметров и производительности. Основной измерительный канал содержит четыре тензометрических датчика консольного расположения 12 и аналого-цифровой преобразователь 13. А также бункерные весы с системой самоконтроля дополнительно включают дублирующий измерительный канал (позицией не обозначено), содержащий четыре дублирующих тензометрических датчика консольного расположения 14 и дублирующий аналого-цифровой преобразователь 15, соединенный с контроллером 10.

Взвешивание сыпучего продукта бункерными весами с системой самоконтроля реализовано следующим образом:

Весы включают путем подачи питания от общей сети питания на контроллер 10 и весовой терминал 7. Через средство ввода рабочих параметров в виде клавиатуры 8 весового терминала 7, задают исходные значения общего веса отгрузки и целевого веса дозы отвеса, которые сохраняют во временной памяти весового терминала 7. Также в весовом терминале 7 через средство ввода рабочих параметров в виде клавиатуры 8, выбирают и задают режим работы бункерных весов с контролем погрешности взвешиваний, устанавливают периодичность запуска дублирующего измерительного канала, а также назначают предельное допустимое значение разницы результатов измерений (погрешности), полученных основным и дублирующим измерительными каналами в диапазоне от 0,1 до 10 с шагом 0,1 действительной цены деления, установленной описанием типа средства измерения;

При помощи средства ввода рабочих параметров в виде клавиатуры 8 весового терминала 7, подают команду контроллеру 10 на запуск процесса отгрузки, эту команду передают на контроллер 10 при помощи средства обмена данными 9 весового терминала 7 с контроллером 10 по интерфейсам CAN или RS-485 с протоколом передачи данных Modbus-RTU. Контроллер 10 запускает цикл взвешивания дозы отгрузки, реализуя программу, установленную с возможностью взвешивания с включением основного и дублирующего измерительных каналов в соответствии с которым контроллер 10 на средство управления потоком сыпучего продукта в виде пневмоцилиндра 3 разгрузочного устройства 2 загрузочного бункера 1 подает сигнал на запуск процесса отгрузки разгрузочным устройством в виде задвижки подачи сыпучего продукта 2 загрузочного бункера 1, открытием задвижки подачи сыпучего продукта, подачи сыпучего продукта в весовой бункер 4 и с подачей сигнала контроллером 10 на проведение процесса взвешивания сыпучего продукта в весовом бункере 4, с включением в работу основного измерительного канала путем подачи напряжения питания на его четыре тензометрических датчика консольного расположения 12 и его аналого-цифровой преобразователь 13 и с включением в работу дублирующего измерительного канала с установленной периодичностью контроля дозы отвеса путем подачи напряжения питания на его четыре тензометрических датчика 14 и его аналого-цифровой преобразователь 15, при этом аналого-цифровой преобразователь 13 основного измерительного канала получает аналоговый сигнал от четырех тензометрических датчиков 12 в виде значения напряжения соответствующего весу весового бункера 4 с сыпучим продуктом, с преобразованием его в дискретный цифровой сигнал кода веса, с последующей передачей его на контроллер 10, который преобразует коды веса в значение веса весового бункера 4 с сыпучим продуктом и сохраняет в памяти контроллера 10;

Контроллер 10 реализуя программу установленную с возможностью взвешивания в постоянном режиме проводит сравнение фактического значения веса весового бункера 4 с сыпучим продуктом и исходного значения целевого веса дозы отвеса с выводом значения на средство отображения весового терминала - дисплей 11, с отслеживанием фактического веса загруженного в весовой бункер 4 сыпучего продукта. При достижении веса сыпучего продукта в весовом бункере 4 равного целевому значению веса дозы отвеса контроллер 10 отправляет на средство управления потоком сыпучего продукта в виде пневмоцилиндра 3 разгрузочного устройства 2 загрузочного бункера 1 команду на закрытие задвижки подачи сыпучего продукта разгрузочного устройства 2 загрузочного бункера 1, с сохранением фактического значения веса дозы отвеса сыпучего продукта, полученного основным измерительным каналом и сохраненного в памяти контроллера 10. При этом контроллер 10 дополнительно сохраняет в памяти фактическое значение веса дозы отвеса сыпучего продукта, полученное дублирующим измерительным каналом, с отправкой фактического значения веса дозы отвеса сыпучего продукта на весовой терминал 4 с выводом этого значения на средство отображения весового терминала в виде дисплея 11;

В случае, если разница между фактическими значениями веса дозы отвеса сыпучего продукта, полученными основным и дублирующим измерительными каналами превышает установленное предельно допустимое значение, то процесс взвешивания приостанавливается, о чем отправляется сигнал на весовой терминал 4 и выводится на средство отображения весового терминала в виде дисплея 11. Оператор на основании показаний на средстве отображения в виде дисплея 11 весового терминала 4 проводит мероприятия по диагностике фактического эксплуатационного состояния бункерных весов и их отладке, после чего принимает решение об остановке отгрузки продукта или о ее продолжении, для чего задает команду контроллеру 10 через средство ввода рабочих параметров в виде клавиатуры 8 весового терминала 7;

В случае, если разница между фактическими значениями веса дозы отвеса сыпучего продукта, полученным основным и дублирующим измерительными каналами не превышает установленное предельно допустимое значение, то одновременно с сохранением в памяти контроллера 10 фактического значения веса дозы отвеса сыпучего продукта, полученного основным и дублирующим измерительными каналами и сохраненного в памяти контроллера 10 с отправкой фактического значения веса дозы отвеса сыпучего продукта на весовой терминал 4 и выводом его на средство отображения в виде дисплея 11. Контроллер 10, отправляет на средство управления потоком сыпучего продукта в виде пневмоцилиндра 6 разгрузочного устройства 5 весового бункера 4 команду на открытие задвижки выгрузки сыпучего продукта разгрузочного устройства 5 весового бункера 4 с высыпанием сыпучего продукта из него до полного опорожнения, после чего контроллер 10 отправляет указанному пневмоцилиндру 6 весового бункера 4 команду на закрытие задвижки выгрузки сыпучего продукта разгрузочного устройства 5;

Контроллер 10, реализуя программу контроля результатов взвешивания (самоконтроля) проводит сверку сохраненного фактического значения веса дозы отвеса сыпучего продукта с установленным значением общего веса отгрузки и в том случае если фактический вес дозы отвеса равен общему весу отгрузки то взвешивание прекращается, а на весовой терминал 4 отправляется сигнал об успешном окончании отгрузки с выводом его на средство отображения в виде дисплея 11 весового терминала 7, в том случае если фактическое значение веса дозы отвеса не достигло значения общего веса отгрузки, то повторяется цикл взвешивания сыпучего продукта, начиная с подачи контроллером 10 сигнала на средства управления потоком сыпучего продукта в виде пневмоцилиндра 3 разгрузочного устройства 2 загрузочного бункера 1. Затем проводят цикл взвешивания дозы отгрузки с включением основного и дублирующего измерительных каналов, полученные фактические значения веса всех отгруженных доз отвеса складываются и сверяются контроллером 10 с установленным значением общего веса отгрузки, сохраненным в памяти контроллера 10 и при достижении равенства между суммарным весом фактических доз отвеса и значением общего веса взвешивание прекращается, а на весовой терминал 4 отправляется сигнал об успешном окончании отгрузки сыпучего продукта с выводом этого сигнала на средство отображения в виде дисплея 11 весового терминала 7.

Таким образом обеспечивается контроль точности измерений на заданном интервале циклов взвешивания, чем постоянно обеспечивается точность измерений бункерными весами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бункерные весы с системой автоматической калибровки | 2024 |

|

RU2828706C1 |

| КОМБИНАЦИОННЫЙ ДОЗАТОР | 2002 |

|

RU2229103C2 |

| ВЕСОВОЙ КОМБИНАЦИОННЫЙ ДОЗАТОР | 2021 |

|

RU2775198C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ КОМПОНЕНТОВ ПРИ ПРЯМОМ ЛЕГИРОВАНИИ СТАЛИ | 2005 |

|

RU2279484C1 |

| АВТОМАТ ДЛЯ ВЫДАЧИ НАПИТКОВ С ВЕСОВЫМ ДОЗИРОВАНИЕМ ИНГРЕДИЕНТОВ | 2017 |

|

RU2652548C1 |

| СПОСОБ ПОРЦИОННОГО ВЗВЕШИВАНИЯ СЫПУЧИХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2369846C1 |

| СПОСОБ ТОЧНОГО ВЕСОВОГО ДОЗИРОВАНИЯ ЗАДАННОГО СЫПУЧЕГО МАТЕРИАЛА И АВТОМАТИЧЕСКОЕ ЗАГРУЗОЧНОЕ УСТРОЙСТВО | 1992 |

|

RU2089861C1 |

| ВЕСОВОЙ ДОЗАТОР ДИСКРЕТНОГО ДЕЙСТВИЯ ДЛЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2485450C1 |

| СПОСОБ ВЕСОВОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2005 |

|

RU2287136C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗМЕРЕНИЯ ВЕСА ГОРЯЧИХ СЫПУЧИХ МАТЕРИАЛОВ НА КОВШОВЫХ КОНВЕЙЕРАХ (ВАРИАНТЫ), СИСТЕМА ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ И КОНВЕЙЕРНЫЕ ВЕСЫ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2009 |

|

RU2401995C1 |

Изобретение относится к весоизмерительному оборудованию, в частности, для взвешивания сыпучих продуктов и может быть использовано для взвешивания с использованием системы автоматического взвешивания сыпучих материалов, загружаемых в бункер. В устройстве конструктивно предусмотрена система самоконтроля, которая реализуется тем, что, помимо основного измерительного канала, содержащего четыре тензометрических датчика консольного расположения и аналого-цифровой преобразователь, также введен и подключен дублирующий измерительный канал, содержащий четыре дублирующих тензометрических датчика консольного расположения и дублирующий аналого-цифровой преобразователь, соединенный с контроллером и работающий независимо от основного измерительного канала. Технический результат заключается в повышении точности измерений бункерными весами. 2 ил.

Бункерные весы с системой самоконтроля, содержащие загрузочный бункер с разгрузочным устройством в виде задвижки подачи сыпучего продукта и средством управления потоком сыпучего продукта разгрузочного устройства загрузочного бункера в виде пневмоцилиндра, весовой бункер с разгрузочным устройством в виде задвижки выгрузки сыпучего продукта и средством управления потоком сыпучего продукта разгрузочного устройства весового бункера в виде пневмоцилиндра, основной измерительный канал, весовой терминал, содержащий средство ввода рабочих параметров и средство обмена данными с контроллером, обеспечивающим выполнение программного кода для выполнения алгоритмов работы бункерных весов с помощью вычислительных средств, средство отображения весового терминала в виде дисплея для индикации рабочих параметров и производительности, отличающиеся тем, что основной измерительный канал содержит четыре тензометрических датчика консольного расположения и аналого-цифровой преобразователь, а также дополнительно включает дублирующий измерительный канал, содержащий четыре дублирующих тензометрических датчика консольного расположения и дублирующий аналого-цифровой преобразователь, соединенный с контроллером.

| US 8735746 B2, 27.05.2014 | |||

| Трехфазный короткозамкнутый асинхронный двигатель | 1946 |

|

SU71428A1 |

| БУНКЕРНЫЕ ВЕСЫ | 2012 |

|

RU2498235C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗМЕРЕНИЯ ВЕСА ПЕРЕМЕЩАЕМЫХ МАТЕРИАЛОВ НА ЛЕНТОЧНЫХ КОНВЕЙЕРАХ, СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ВЕСОВАЯ РОЛИКООПОРА ЛЕНТОЧНОГО КОНВЕЙЕРА | 2009 |

|

RU2401994C1 |

Авторы

Даты

2024-10-16—Публикация

2024-04-03—Подача