Область техники

Группа изобретений относится к промышленности, а именно к устройству осушения газа Брауна аппарата водородной пайки (АВП), применяемого для различных способов обработки материалов, таких как пайка, сварка, резка, наплавка, нагрев.

Уровень техники

АВП - аппарат водородной пайки - устройство, служащее для выработки горючего газа Брауна (гремучего газа), аналога смесям пропан-кислород и ацетилен-кислород. Основное преимущество относительно газового баллона - безопасность, также удобство эксплуатации и простота интеграции в технологический процесс. Технология водородной пайки основывается на принципе электрохимического разложения воды на водород и кислород.

Водородное пламя является хорошей альтернативой пламени ацетиленовому и активно используется для сварки, резки и пайки различных материалов. В отличие от многих традиционных способов водородная сварка почти безопасна, благодаря тому, что продуктом процесса горения в ней выступает пар. Этот способ считается вариантом газопламенной обработки, использующим смеси из кислорода и горючих газов.

Технология сварки и резки с помощью водорода, в отличие от ацетиленовой или пропановой, позволяет получать довольно чистый срез. Помимо этого в ней отсутствуют вредные выбросы азотной окиси и грата, а металл не поглощает углерод и закаливается.

Если просто использовать водород как топливо вместо ацетилена, то произойдет покрытие сварочной ванны толстым шлаковым слоем, а получаемый при этом шов будет отличаться тонкостью и пористостью. Чтобы избежать этого, применяют органические соединения, способные связывать кислород. С этой целью используются такие углеводороды, как бензин, бензол, толуол и другие, подогретые до температуры, составляющей 30-80% от температуры кипения. Нужное их количество минимально, поэтому водородная сварка ценой не сильно отличается от прочих способов газопламенной обработки.

Еще одной сложностью данного способа может служить отсутствие достаточно эффективных источников водорода с кислородом. Газовые баллоны обладают повышенной опасностью в эксплуатации, поэтому их применение нецелесообразно. Значительные концентрации водорода способны вызывать обморожения и головокружение с удушьем.

Особенно опасно в водородном пламени то, что его не видно в дневном свете. Для его обнаружения необходимо применение специальных датчиков. Решить проблему надежности источников газов позволяют специальные аппараты, разлагающие воду на кислород и водород посредством воздействия на нее электрической энергии. Эти электролизеры могут производить оба газа одновременно. В свою очередь модификации электролизеров могут производить как смесь водород-кислорода, так и раздельно кислород и водород, не смешивая в генераторе. Эти легкие и компактные приборы приходят на смену тяжелому газосварочному оборудованию, применяемому при недоступности источников электроэнергии, что особенно удобно для проведения водородной сварки в домашних условиях.

В настоящее время для работы указанных аппаратов широко используется газ Брауна совместно с оборудованием для его получения. Газ Брауна, который часто обозначают как HHO или гремучий газ - это две части газообразного водорода и одна часть кислорода в определенном объеме. Что делает газ Брауна уникальным и наиболее ценным, так это то, что он существует не в молекулярной форме H2 и O2 молекул. Здесь они в одноатомном состоянии (один атом на молекулу). В этом состоянии, когда водород сгорит (прореагирует с кислородом), энергии будет возвращено в 3.8 раза больше.

При стандартной кислородно-водородной сварке (с использованием отдельных резервуаров для каждого газа) перед обжигом необходимо очень тщательно контролировать соотношение каждого газа в смеси, поскольку избыток кислорода приведет к окислению металла, а избыток водорода - к водородному охрупчиванию. Поскольку газ Брауна получают непосредственно из воды в закрытом контейнере, он уже находится в идеальной смеси, необходимой для данного типа сварки. Сварочные устройства используют электролиз воды в общей камере для получения стехиометрической смеси водорода и кислорода, которую затем пропускают через устройство обратного воспламенения в горелку, где она поджигается для создания пламени. Это кислородно-водородное пламя также удобнее, чем такие виды топлива, как ацетилен, благодаря выработке газа по требованию, вместо покупки и транспортировки контейнеров с топливом. Газогенераторам для выработки газа Брауна требуется только источник воды и электроэнергии. В то время как ацетилен горит при температуре 2670°C, что выше, чем водородно-воздушное пламя (2400°C), кислородно-водородное пламя горит при более высокой температуре до 3100°C.

Данная технология водородной пайки с использованием газа Брауна является достаточно новой и постоянно совершенствуется, ввиду своей востребованности.

На опытных образцах АВП без осушителя при работе на действующем производстве теплообменного оборудования была необходимость продувки шланга горелки сжатым воздухом с интервалом 8 часов. Если эту процедуру не проводить своевременно, то во время работы происходили выбросы скопившегося в шланге конденсата, что мешало работе пайщика. Выброс конденсата визуально представляет собой изменение цвета пламени на ярко-оранжевое, вместо бледно-голубого.

На первых опытных образцах АВП без осушителя внутренняя конструкция и система магистралей были выполнены так, что отвод конденсата из газа осуществлялся за счет прохождения газа через сухую емкость. Данного конструктива было недостаточно для качественного отведения конденсата. В связи с этим и был выявлен этот недостаток как слабое место всей конструкции.

Современные системы АВП используют охладители-осушители для отвода лишней влаги, однако данные конструкции также не позволяют осуществить качественное удаление всей имеющейся в газе влаги.

Из известных решений можно отметить газосварочные аппараты серии «Лига» (сведения размещены на сайте http://www.zaovemz.ru/info/manual/). Указанные аппараты содержат охладитель-осушитель, при этом конструкция охладителя-осушителя не позволяет обеспечить бесперебойную работу аппарата АВП, поскольку требуется проводить его постоянное техническое обслуживание. Так в описании указанных аппаратов указано, что если регулирование состава пламени ухудшилось или не происходит совсем (что может произойти, например, при опрокидывании охладителя-обогатителя или при переполнении его отстоем и тяжелыми фракциями углеводорода), необходимо его промыть. Для этого отсоединяют шланги от всех трёх штуцеров охладителя-обогатителя, вывинчивают пробку и помещают охладитель-обогатитель под струю воды. После заполнения воду выливают. Затем промывку повторяют 2-3 раза. Кроме того, конструкция данного охладителя не предполагает использование теплоносителя и не позволяет проводить эффективное, полное и бесперебойное отделение влаги.

Таким образом, задачей изобретений является устранение недостатков известных заявителю решений и создание эффективных системы и способа осушения для аппарата АВП, которые позволяют исключить выбросы скопившегося в шланге конденсата, увеличить интервал обслуживания АВП до 3 рабочих недель и обеспечить бесперебойную работу осушителя.

Перечень чертежей

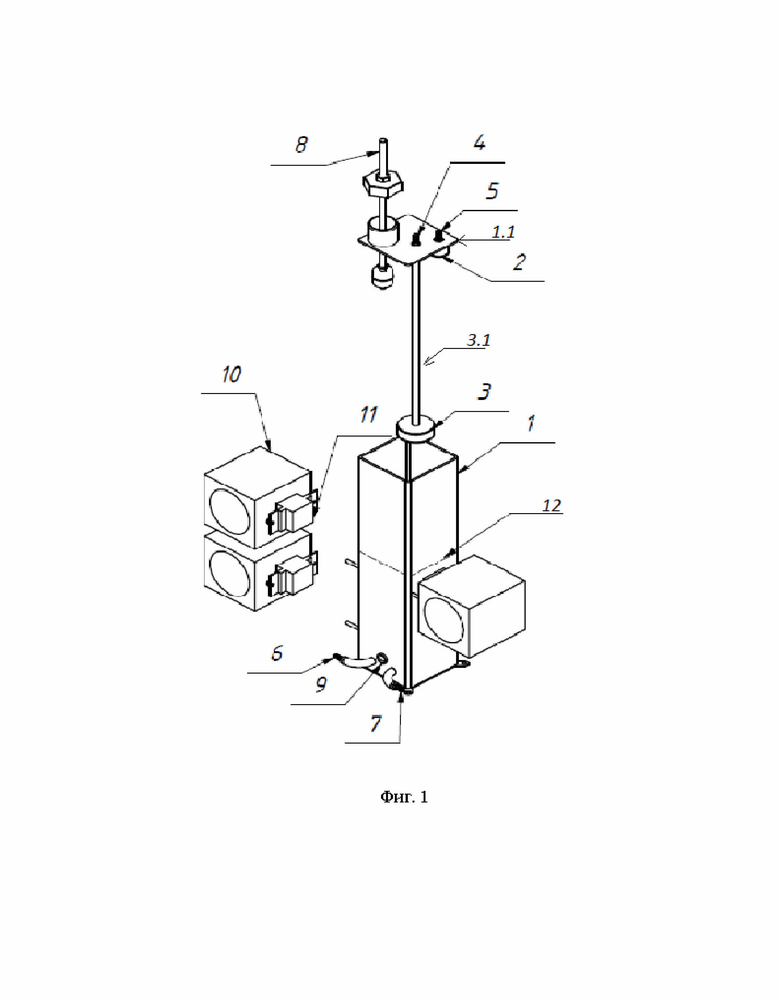

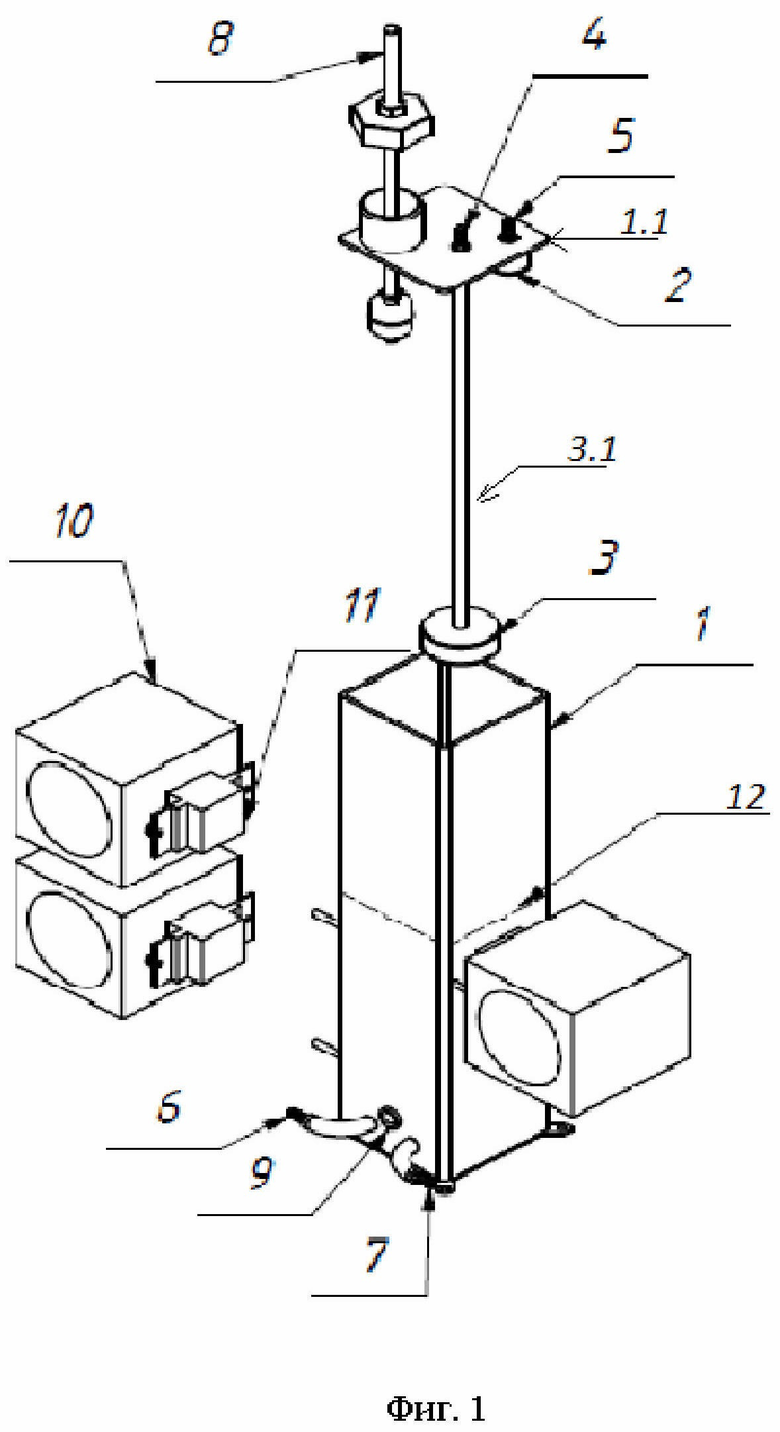

На фиг. 1 представлена конструкция осушителя газа Брауна для АВП в разобранном виде.

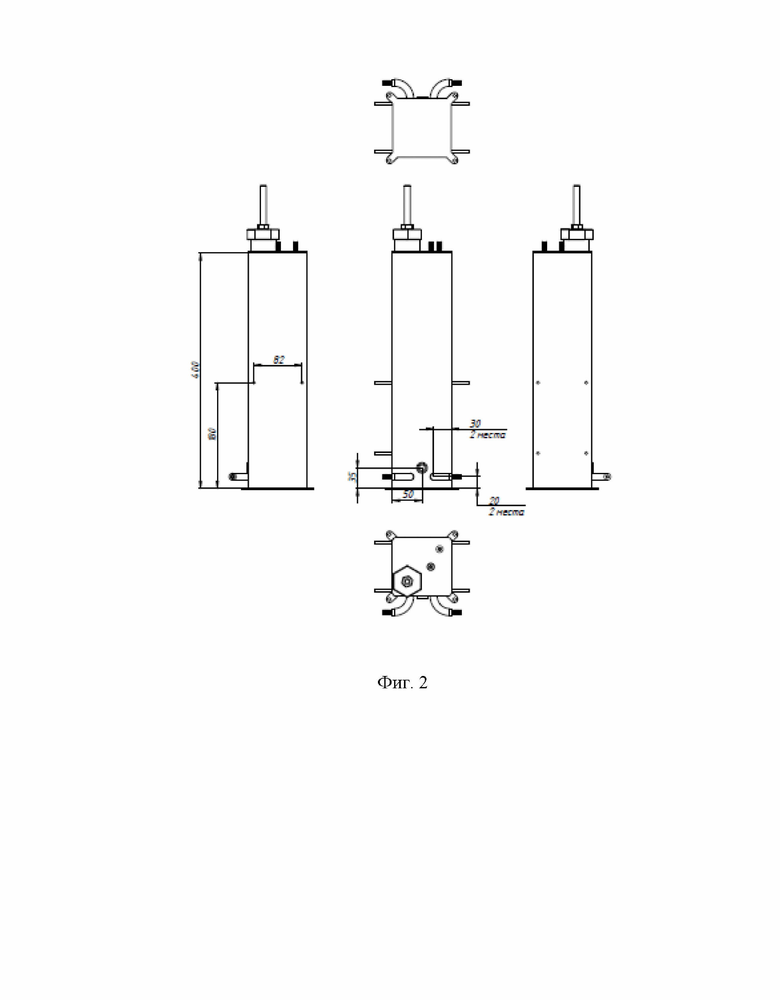

На фиг. 2 представлена конструкция осушителя газа Брауна для АВП в собранном виде с различных ракурсов.

Раскрытие изобретения

Задачей предложенных изобретений является создание эффективных системы и способа осушения для аппарата АВП, использующего газ Брауна, которые позволяют исключить выбросы скопившегося в шланге конденсата, увеличить интервал обслуживания АВП до 3 рабочих недель, обеспечить бесперебойную работу осушителя, исключить образование отходов и расширить ассортимент осушителей и способов осушения для АВП.

Техническим результатом группы изобретений является создание эффективной системы и способа осушения газа Брауна, которые позволяют исключить выбросы скопившегося в шланге конденсата, увеличить интервал обслуживания осушителя (и соответственно АВП) до 3 рабочих недель, обеспечить бесперебойную работу осушителя, сократить или исключить образование отходов и расширить ассортимент осушителей и способов осушения газа Брауна, в частности, для АВП.

Для решения поставленной задачи предложена система для осушения газа Брауна, содержащая, по меньшей мере, следующие конструктивные элементы:

- осушитель, который представляет из себя емкость из нержавеющей стали с верхней и нижней крышкой, содержащий входной штуцер подачи газа, через который в осушитель поступает газ Брауна из генератора газа по магистрали, выходные штуцеры с отводами для отвода осушенного газа и для отвода и слива теплоносителя, отсекатель пены, газовую трубку, по которой газ опускается под зеркало теплоносителя, оборудованную таким образом, что на выходе из газовой трубки газ рассекается на множество потоков, теплоноситель - дистиллированную воду, температура которого меньше температуры газа (от 4 до 2°С), при прохождении которого газ охлаждается, конденсируя собственную влагу в объем теплоносителя, элементы Пельтье для охлаждения теплоносителя, закрепленные на корпусе при помощи шпилек, с общей мощностью охлаждения 150 Ватт, компьютерные куллеры по одному на каждый элемент для отвода тепла от элементов Пельтье; датчик температуры для регулирования температуры теплоносителя

- магистраль, в которую через штуцер попадает газ, охлажденный до температуры ниже окружающей среды, и в которой газ нагревается до температуры окружающей среды;

- дренажный насос, работающий по датчику уровня, для возврата конденсата, отобранного из газа, в генератор газа;

- контроллер для управления температурой и уровнем теплоносителя.

Для решения поставленной задачи предложен также способ осушения газа Брауна, содержащий следующие стадии:

- осуществляют подачу теплого газа Брауна с температурой 30-35°С из генератора газа в осушитель, который представляет из себя емкость из нержавеющей стали с верхней и нижней крышкой, через входной штуцер, смонтированный в верхней крышке емкости;

- далее по газовой трубке с распылителем газ опускается под зеркало теплоносителя, при этом на выходе из газовой трубки газ рассекается на множество потоков;

- осуществляют контакт газа с теплоносителем - дистиллированной водой, температура которого меньше температуры газа (от 4 до 2°С), при прохождении которого газ охлаждается, конденсируя собственную влагу в объем теплоносителя;

- далее охлажденный до температуры ниже окружающей среды газ выходит из корпуса осушителя через выходной штуцер для отвода осушенного газа, вмонтированный в верхнюю крышку емкости, предварительно проходя через отсекатель пены, и попадает в магистраль, в которой газ нагревается до температуры окружающей среды, при этом конденсат в магистрали не образуется;

- при этом температуру и уровень теплоносителя поддерживают на одном уровне, а регулировку температуры и уровня теплоносителя осуществляют с помощью датчиков уровня и температуры, при этом для возврата конденсата, отобранного из газа, в генератор газа используют дренажный насос, подключенный к выходному штуцеру в нижней части корпуса осушителя;

- для управления температурой и уровнем теплоносителя используют контроллер;

- для охлаждения теплоносителя используют элементы Пельтье, закрепленные на корпусе, а для отвода тепла от элементов Пельтье используют компьютерные куллеры по одному на каждый элемент;

- при этом теплоноситель заправляют один раз на весь период работы до сервисного обслуживания, а для замены теплоносителя используют штуцер для отвода и слива теплоносителя, размещенный в нижней части корпуса осушителя.

Ниже приводим более полное и подробное описание конструкции и работы заявленной системы осушения газа Брауна и осуществления способа осушения газа Брауна со ссылкой на представленные чертежи.

Газ Брауна, выходящий из генератора газа, поступает в корпус осушителя (1) через штуцер подачи газа (4), вмонтированный в верхнюю крышку (1.1), по трубке подачи (3.1) с распылителем (3) под зеркало теплоносителя. Проходя через распылитель (3), поток разделяется на множество малых потоков для увеличения площади контакта газа с теплоносителем и, соответственно, для более полной очистки газа от влаги. Согласно теории теплый газ из генератора, проходя через охлажденный теплоноситель (2-4°С) охлаждается и сжимается, как следствие происходит конденсация влаги из газа в полезный объем теплоносителя. Далее газ выходит из корпуса осушителя (1) через штуцер для отвода осушенного газа (5), вмонтированный в верхнюю крышку (1.1), предварительно проходя через отсекатель пены (2). Проходя по газовой магистрали, соединенной со штуцером для отвода осушенного газа (5), до горелки газ нагревается от источников тепла внутри АВП, при этом выпадания конденсата в магистрали не происходит. При прохождении газа по рукаву от АВП до горелки температура газа не опускается ниже температуры на выходе из осушителя. При таком выполнении конденсат в шланге горелки не образуется и, следовательно, исключается его выброс в процессе работы АВП.

В конструкции осушителя предусмотрена система возврата избыточного теплоносителя, образующегося постоянно при работе АВП. Его уровень (12) отслеживается по датчику уровня теплоносителя (8). При срабатывании датчика включается дренажный насос и откачивает теплоноситель до исходного уровня. Насос подключен к осушителю через штуцер возврата конденсата (6). Такое выполнение (рецикл) позволяет сократить или исключить совсем образование отходов (слива) и обеспечить бесперебойную работу осушителя без его промывки и слива отстоя, а также экономит материалы для генератора газа.

Охлаждение теплоносителя осуществляется за счет термоэлектрического модуля (11) - элемента Пельтье. Он через термопасту устанавливается на корпус осушителя на специально размеченные места. Охлаждение самого элемента Пельтье осуществляется за счет компьютерного кулера (10). Кулер, так же через термопасту, устанавливается на элемент Пельтье и закрепляется гайками к шпилькам приварным. Температура теплоносителя регулируется по средствам датчика температуры, устанавливаемого в гильзу датчика температуры (9).

На корпусе осушителя также предусмотрен штуцер для отвода и слива теплоносителя (7) для сервисного обслуживания осушителя (примерно раз в три недели). Данный штуцер (7) подключается к дренажному крану, выведенному на переднюю панель АВП. Управление температурой и уровнем теплоносителя осуществляется при помощи контроллера самого АВП.

Исходная температура газа Брауна на выходе из генератора и на входе в корпус осушителя (1) одинакова и составляет 30-35°С в зависимости от внешних температурных условий.

В качестве теплоносителя в осушителе (1) используется дистиллированная вода, заправляемая на этапе проведения пуско-наладочных работ. Теплоноситель заправляется один раз на весь период работы до сервисного обслуживания. Уровень теплоносителя (12) задается положением датчика уровня теплоносителя (8) и рассчитан для максимально эффективного прохождения газа через объем теплоносителя.

Во время работы АВП газ, проходящий через корпус осушителя (1) теряет определенный объем влаги - мелкодисперсный пар от реакции электролиза. Данный пар задерживается в объеме теплоносителя повышая его уровень (12). Отвод излишек теплоносителя обратно в генераторы необходим для поддержания заданного уровня теплоносителя (конденсата в контексте излишек).

Генератор газа Брауна представляет собой пакет пластин из нержавеющей стали с разделенных между собой уплотнительными кольцами круглого сечения и полимерными обечайками. Сборка из двух пластин и уплотнителя образует электролизную ячейку. В зависимости от расчётного рабочего напряжения будет различаться количество этих ячеек. В нашей конструкции количество ячеек 24, а рабочее напряжение 48В. По четырем углам генератор стягивается шпильками М16, образуя жесткую конструкцию. Генератор заправляется электролитом - смесь КОН и NaOH в определенной пропорции. Для начала реакции электролиза и выработке газа на крайние пластины генератора подается напряжение, в следствие чего дистиллированная вода электролита распадается на водород - 2 молекулы и кислород - 1 молекула. Газ Брауна имеет химическую формулу ННО. Данная информация приведена для сведения и не ходит в объем заявленного изобретения. Может быть использован любой генератор газа Брауна, оснащенный магистралью выхода полученного газа Брауна и магистралью подвода дистиллированной воды.

Внутренняя магистраль АВП образована системой рукавов с обратными клапанами. Точкой выхода газа из АВП может быть как штуцер, так и быстросъемное соединение (в зависимости от модели АВП). Горелка со шлангом подключается на штуцер и закрепляется хомутом либо ответной частью быстросъемного соединения фиксируется в нем. Горелка - устройство, обеспечивающее устойчивое сгорание газа Брауна и возможность регулирования процесса горения.

Очевидно, что предложенная система может применяться не только с аппаратом АВП и подходит для использования в любой области, где требуется осушенный газ Брауна.

Элемент Пельтье располагается между стенкой корпуса и кулером, его охлаждающим. На чертеже под номером 11. Элемент Пельтье имеет стандартную конструкцию в основной номенклатуре поставщика и является хорошо известным в данной области.

Разделение газа на множество потоков в осушителе (1) осуществляется благодаря распылителю (3), приваренному к нижнему торцу трубки подачи газа (3.1). Распылитель представляет собой небольшую емкость, нижний торец которой выполнен в форме диска с большим количеством отверстий. Допускается видоизменение конструкции распылителя, единственное условие - это обеспечение рассечения потока на множество, для этих целей может быть использована любая подходящая конструкция.

Все конструктивные элементы системы выполнены из коррозионно-стойких материалов.

Осуществление изобретений

Ниже представлен пример осуществления группы изобретений и показана возможность реализации заявленных назначений и достижения технического результата.

Был изготовлен опытный образец предложенной системы осушения газа Брауна и была экспериментально установлена его работоспособность и эффективность.

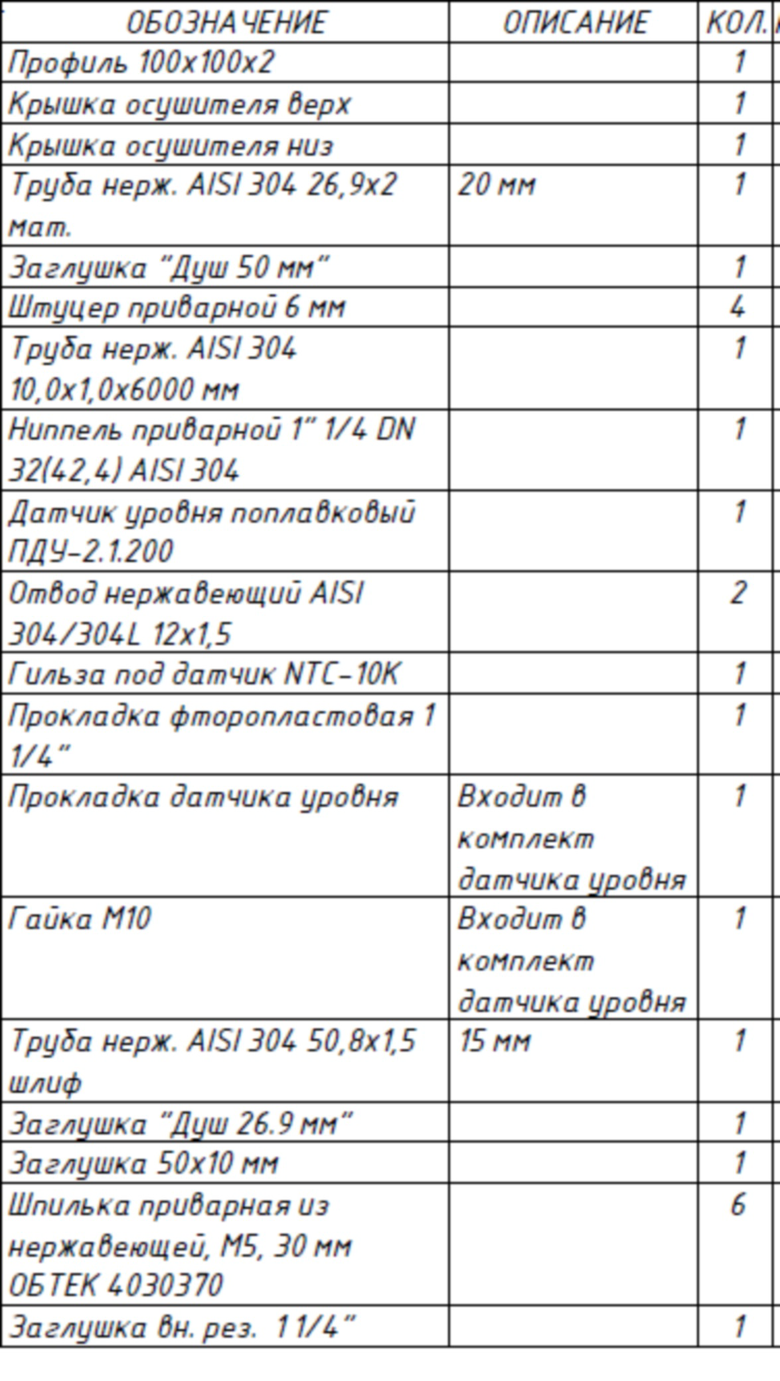

Для изготовления осушителя были использованы следующие материалы и конструктивные элементы, представленные в таблице 1 ниже, которые являются известными и коммерчески доступными.

Таблица 1

Внешний вид осушителя в разобранном виде представлен на фиг. 1

Газ Брауна, выходящий из генератора газа, поступает в корпус осушителя (1) через штуцер подачи газа (4), вмонтированный в верхнюю крышку (1.1), по трубке подачи (3.1) с распылителем (3) под зеркало теплоносителя. Проходя через распылитель (3), поток разделяется на множество малых потоков для увеличения площади контакта газа с теплоносителем и, соответственно, для более полной очистки газа от влаги. Теплый газ из генератора (30-35°C, приблизительной относительной влажностью 90%, влагосодержанием 32,7 гр/кг) проходя через охлажденный теплоноситель (около 2-4°С) охлаждается (до 7-9°С, с относительной влажностью 58%, влагосодержанием 3,5-4 гр/кг) и сжимается, происходит конденсация влаги из газа в полезный объем теплоносителя. Далее газ выходит из корпуса осушителя (1) через выходной штуцер для отвода осушенного газа (5), вмонтированный в верхнюю крышку (1.1), предварительно проходя через отсекатель пены (2). Проходя по газовой магистрали, соединенной выходным штуцером для отвода осушенного газа (5), до горелки газ нагревается от источников тепла внутри АВП, при этом выпадания конденсата в магистрали не происходит. При прохождении газа по рукаву от АВП до горелки температура газа не опускается ниже температуры на выходе из осушителя с относительной влажностью 58%. При таком выполнении конденсат в шланге горелки не обнаруживается. В конструкции осушителя предусмотрена система возврата избыточного теплоносителя. Его уровень (12) отслеживается по датчику уровня теплоносителя (8). При срабатывании датчика включается дренажный насос и откачивает теплоноситель до исходного уровня. Насос подключен к осушителю через штуцер возврата конденсата (6).

Охлаждение теплоносителя осуществляется до температуры 2-4°С за счет термоэлектрического модуля (11) - элемента Пельтье. Он через термопасту устанавливается на корпус осушителя на специально размеченные места. Элемент Пельтье (11) располагается между стенкой корпуса и кулером, его охлаждающим. Охлаждение самого элемента Пельтье осуществляется за счет компьютерного кулера (10), в нашем случае это ID-Cooling SE 914, но подойдет и аналог. Кулер, так же через термопасту, устанавливается на элемент Пельтье и закрепляется гайками М5 к шпилькам приварным М5. Общая мощность охлаждения 150 Ватт. Температура теплоносителя регулируется по средствам датчика температуры NTC-10К, устанавливаемого в гильзу датчика температуры (9).

На корпусе осушителя также предусмотрен штуцер для отвода и слива теплоносителя (7). Данный штуцер (7) подключается к дренажному крану, выведенному на переднюю панель АВП. Управление температурой и уровнем теплоносителя осуществляется при помощи контроллера.

В качестве теплоносителя в осушителе (1) использована дистиллированная вода. Уровень теплоносителя (12) задается положением датчика уровня теплоносителя (8) и рассчитан для максимально эффективного прохождения газа через объем теплоносителя. Отвод излишек теплоносителя обратно в генераторы необходим для поддержания заданного уровня теплоносителя и осуществляется дренажным насосом.

Разделение газа на множество потоков в осушителе (1) осуществляется благодаря распылителю (3), приваренному к нижнему торцу трубки подачи газа (3.1). Распылитель представляет собой емкость, нижний торец которой выполнен в форме диска с большим количеством отверстий (перфорированным). Материал - нержавеющая сталь AISI 304, толщина 2 мм.

На фиг. 2 представлен внешний вид осушителя в сборе.

Работа предложенной системы была опробована экспериментально.

Предложенные система и способ, осуществляемый с ее использованием, позволяют достигнуть технический результат, заключающийся в создании эффективных системы и способа осушения газа Брауна, которые позволяют исключить выбросы скопившегося в шланге конденсата, увеличить интервал обслуживания АВП до 3 рабочих недель, обеспечить бесперебойную работу осушителя, сократить или исключить образование отходов и расширить ассортимент осушителей и способов осушения для АВП.

Экспериментально установленная эффективность и работоспособность данной системы и способа подтверждает промышленную применимость предложенной разработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ СВАРКИ И ПАЙКИ | 1995 |

|

RU2110376C1 |

| Термоэлектрическая установка обработки воздуха помещений сельскохозяйственного назначения | 2018 |

|

RU2679527C1 |

| Термоэлектрическая установка осушения воздуха помещений сельскохозяйственного назначения | 2018 |

|

RU2673002C1 |

| ТУРБОГЕНЕРАТОР С ВОДОРОДНЫМ ОХЛАЖДЕНИЕМ | 1997 |

|

RU2122271C1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА ОХЛАЖДЕНИЯ И ТЕРМОСТАБИЛИЗАЦИИ | 2024 |

|

RU2828344C1 |

| Способ производства хлебобулочных изделий | 2016 |

|

RU2613283C1 |

| ЭЛЕКТРОЛИЗНО-ВОДНЫЙ АППАРАТ | 2013 |

|

RU2542584C1 |

| СИСТЕМА ТЕРМОСТАБИЛИЗАЦИИ ДЕТЕКТОРА ИЗЛУЧЕНИЯ | 2023 |

|

RU2799105C1 |

| СИСТЕМА ЖИДКОСТНОГО ОХЛАЖДЕНИЯ МНОГОПРОЦЕССОРНОГО ВЫЧИСЛИТЕЛЬНОГО КОМПЛЕКСА, СБОРКА И ТЕПЛООТВОДЯЩИЙ МОДУЛЬ | 2013 |

|

RU2522937C1 |

| Устройство для осушки воздуха герметичных отсеков космических аппаратов | 2023 |

|

RU2821278C1 |

Группа изобретений относится к промышленности, а именно к устройству осушения газа Брауна аппарата водородной пайки (АВП), применяемого для различных способов обработки материалов, таких как пайка, сварка, резка. Система осушения газа Брауна, используемая в АВП, содержит, по меньшей мере, следующие конструктивные элементы: осушитель с верхней и нижней крышкой, штуцеры с отводами в нижней части емкости для отвода и слива теплоносителя, отсекатель пены, газовую трубку с рассекателем, теплоноситель - дистиллированную воду, температура которого меньше температуры газа, элементы Пельтье для охлаждения теплоносителя, компьютерные куллеры по одному на каждый элемент для отвода тепла от элементов Пельтье, датчики температуры и уровня теплоносителя, магистраль, дренажный насос и систему управления с контроллером. Осушитель представляет из себя емкость из нержавеющей стали с верхней и нижней крышкой, содержащий смонтированные на верхней крышке входной штуцер для газа и выходной штуцер для отвода осушенного газа. По газовой трубке с рассекателем газ опускается под зеркало теплоносителя и рассекается на множество потоков на выходе из газовой трубки. Через штуцер в магистраль попадает газ, охлажденный до температуры ниже окружающей среды, и в которой газ нагревается до температуры окружающей среды. Дренажный насос работает по датчику уровня теплоносителя, для возврата конденсата, отобранного из газа, в генератор газа. Также заявлен способ осушения газа Брауна, использующий вышеприведенную систему осушения. Группа изобретений обеспечивает создание эффективной системы и способа осушения для аппарата АВП, использующего газ Брауна, которые позволяют исключить выбросы скопившегося в шланге конденсата, увеличить интервал обслуживания АВП до 3 рабочих недель, обеспечить бесперебойную работу осушителя, сократить или исключить образование отходов и расширить ассортимент осушителей и способов осушения для АВП. 2 н. и 10 з.п. ф-лы, 2 ил., 1 табл., 1 пр.

1. Система осушения газа Брауна, содержащая, по меньшей мере, следующие конструктивные элементы:

- осушитель, который представляет из себя емкость из нержавеющей стали с верхней и нижней крышкой, содержащий смонтированные на верхней крышке входной штуцер подачи газа, через который в осушитель поступает газ Брауна из генератора газа по магистрали, и выходной штуцер для отвода осушенного газа, а также штуцеры с отводами в нижней части емкости для отвода и слива теплоносителя, газовую трубку с распылителем, по которой газ опускается под зеркало теплоносителя и рассекается на множество потоков на выходе из газовой трубки, теплоноситель - дистиллированную воду, температура которого меньше температуры газа, элементы Пельтье для охлаждения теплоносителя, закрепленные на корпусе, компьютерные куллеры по одному на каждый элемент для отвода тепла от элементов Пельтье, датчики температуры и уровня теплоносителя;

- магистраль, в которую через штуцер попадает газ, охлажденный до температуры ниже окружающей среды, и в которой газ нагревается до температуры окружающей среды;

- дренажный насос, работающий по датчику уровня теплоносителя, для возврата конденсата, отобранного из газа, в генератор газа;

- систему управления с контроллером.

2. Система осушения по п. 1, представляющая собой систему осушения для аппарата водородной пайки (АВП).

3. Система осушения по п. 2, в которой осушитель соединен с АВП посредством магистрали, в которую через штуцер попадает газ, охлажденный до температуры ниже окружающей среды.

4. Система осушения по одному из пп. 1-3, в которой распылитель представляет собой емкость, нижний торец которой выполнен в форме перфорированного диска.

5. Система осушения по одному из пп. 1-4, в которой осушитель дополнительно содержит отсекатель пены, соединенный с выходным штуцером газа.

6. Система осушения по одному из пп. 1-5, выполненная с возможностью поддержания температуры теплоносителя на уровне 2-4°С.

7. Способ осушения газа Брауна, использующий систему осушения по одному из пп. 1-6, содержащий следующие стадии:

- осуществляют подачу теплого газа Брауна из генератора газа в осушитель, который представляет из себя емкость из нержавеющей стали с верхней и нижней крышкой, через входной штуцер подачи газа, смонтированный в верхней крышке емкости;

- далее по газовой трубке с распылителем газ опускается под зеркало теплоносителя, при этом на выходе из газовой трубки газ рассекается на множество потоков;

- осуществляют контакт газа с теплоносителем - дистиллированной водой, температура которого меньше температуры газа, при прохождении которого газ охлаждается, конденсируя собственную влагу в объем теплоносителя;

- далее охлажденный до температуры ниже окружающей среды газ выводят из корпуса осушителя через выходной штуцер для отвода осушенного газа, вмонтированный в верхнюю крышку корпуса осушителя, предварительно пропуская через отсекатель пены, и подают в магистраль, в которой газ нагревается до температуры окружающей среды, при этом конденсат в магистрали не образуется;

- при этом температуру и уровень теплоносителя поддерживают на одном уровне, а регулировку температуры и уровня теплоносителя осуществляют с помощью датчиков уровня и температуры, при этом для возврата конденсата, отобранного из газа, в генератор газа используют дренажный насос, подключенный к выходному штуцеру в нижней части корпуса осушителя;

- для управления температурой и уровнем теплоносителя используют контроллер;

- для охлаждения теплоносителя используют элементы Пельтье, закрепленные на корпусе, а для отвода тепла от элементов Пельтье используют компьютерные куллеры по одному на каждый элемент;

- при этом теплоноситель заправляется один раз на весь период работы до сервисного обслуживания, а для замены теплоносителя используют штуцер для отвода и слива теплоносителя, размещенный в нижней части корпуса осушителя.

8. Способ осушения по п. 1, в котором осушитель используется совместно с аппаратом водородной пайки (АВП).

9. Способ осушения по п. 8, в котором осушитель соединен с АВП посредством магистрали, в которую через штуцер попадает газ, охлажденный до температуры ниже окружающей среды.

10. Способ осушения по одному из пп. 7-9, в котором распылитель выполнен в виде емкости, нижний торец которой выполнен в форме перфорированного диска.

11. Способ осушения по одному из пп. 7-10, в котором осуществляют подачу теплого газа Брауна с температурой 30-35°С.

12. Способ осушения по одному из пп 7-11, в котором осуществляют контакт газа с теплоносителем – дистиллированной водой, температура которого меньше температуры газа, а именно 2-4°С.

| НЕПРЕРЫВНОДЕЙСТВУЮЩАЯ ЦЕНТРИФУГА ДЛЯ УТФЕЛЯ | 0 |

|

SU196683A1 |

| Термоэлектрическая установка осушения воздуха помещений сельскохозяйственного назначения | 2018 |

|

RU2673002C1 |

| Соединение, например, стеклянных труб | 1960 |

|

SU138437A1 |

| Нагревательное сопротивление для электрических печей | 1933 |

|

SU39282A1 |

| US 20170232385 A1, 17.08.2017 | |||

| УСТРОЙСТВО ПРОРЕЗНОГО КАРМАНА | 2006 |

|

RU2335219C2 |

Авторы

Даты

2024-10-21—Публикация

2024-02-11—Подача