Изобретение относится к производству пористых строительных материалов, в частности легких бетонов, и может быть использовано в качестве заливочной смеси при заполнении внутренних полостей монолитных ограждающих конструкций наружных и внутренних стен, изолирующих слоев покрытий и перекрытий, а также используется при устройстве монолитных бесшовных полов.

Известна бетонная смесь, содержащая напрягающий цемент, гранулы полистирола и воду, в которую вводят различные добавки (см. патент РФ 1724620, кл. С04В 16/08, 1992 г.).

Известна также полистиролцементная смесь, содержащая портландцемент, гранулы полистирола и воду (см. А.С. 1544748, кл. С04В 16/08, 1990 г.). Указанные составы предназначены для устройства монолитных полов с пониженным влагопоглощением, что обеспечивается определенным соотношением компонентов и выбором добавок, однако они малопригодны для использования в качестве заполнителя в монолитных несущих строительных конструкциях.

Известна полистиролцементная смесь, содержащая цемент, гранулы пенополистирола, воду и вяжущую добавку (жидкое стекло или ПВА) (см. патент РФ 2117646, кл. С04В 28/02, 1998 г.).

К недостатку данного строительного материала, который обладает повышенным сопротивлением теплопередачи, относится большая объемная масса и водопоглощение.

Из уровня техники известен СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ [RU 2254310, опубл. 20.06.2005], при котором используют портландцемент марки 400-500, вспененный полистирол гранулированный ПВГ марки по насыпной плотности 10-20 кг/м3, в формовочную смесь дополнительно вводят микрокремнезем и суперпластификатор С-3, причем сначала перемешивают указанный портландцемент с микрокремнеземом и указанным вспененным ПВГ в течение 2-3 минут, затем добавляют воду, содержащую суперпластификатор С-3, перемешивают 3-5 минут, смесь загружают в формовочные ящики, осуществляют формование путем виброуплотнения и прессования с последующим извлечением изделий из формовочных ящиков перед термообработкой, которую ведут в следующем режиме: 2 часа при температуре 15-25°С, затем 8 часов при 40-60°С и 1 час при 15-30°С, при следующем соотношении компонентов, мас.%: указанный портландцемент 60,0-65,6, микрокремнезем 6,6-12,0, указанный ПВГ 2,2-4,4, суперпластификатор С-3 0,6-0,66, вода - остальное. Технический результат - получение теплоизоляционных изделий, характеризуемых сокращением расхода цемента, улучшенной удобоукладываемостью, формуемостью, увеличенной прочностью и производительностью.

Недостатком аналога является низкое содержание полистирольных гранул, а также отсутствие в составе воздухововлекающей добавки, такой как смола древесная омыленная, что ведет к повышению плотности материала и не позволяет достичь высоких показателей прочности.

Из уровня техники известна АРМИРОВАННАЯ ПОЛИСТИРОЛБЕТОННАЯ СМЕСЬ, СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ, СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ, ПАНЕЛЬ И БЛОК (ВАРИАНТЫ) [RU 2309134, опубл. 27.10.2007], в состав смеси входят (кг/м3): портландцемент - 160-170, вспененный гранулированный полистирол - 15-17, базальтовое волокно - 0,50-0,70, смола древесная омыленная - 0,35-0,50, пластифицирующая добавка - С-3 - 1,50-2,50, гидрофобизирующая добавка - 0,4-0,5, полиакриламид - 0,40-0,60, лигнопан Б-2 - 0,35-0,50, вода - 50-55. Способ приготовления армированной полистиролбетонной смеси включает смешивание компонентов состава для ее получения. При этом предварительно перемешивают пенополистирол, базальтовое волокно и добавки, введенные совместно с частью воды затворения. Затем при перемешивании вводят портландцемент, продолжают перемешивать в течение 5-15 сек, после чего добавляют воду и перемешивают 25-40 сек. Изготовление изделий из полистиролбетонной смеси осуществляют объемным вибропрессованием при величине уплотнения 8-15 кг/см2. Технический результат заключается в упрощении способа приготовления смеси, высокой прочности изделий, улучшении теплоизоляционных свойств, высокой морозостойкости низкой паропроницаемости и низком водопоглощении.

Недостатком аналога является низкое содержание полистирольных гранул, а также невысокое (менее 1 мас.%) содержание смолы древесной омыленной, что снижает вовлечение достаточного количества воздуха в смесь и в итоге ведет к утяжелению готового блока и перерасходу материала.

Из уровня техники известен СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ [RU 2223931, опубл. 20.02.2004], при котором воздухововлекающую добавку - смолу древесную омыленную - предварительно разводят водой в соотношении (1:5)-(1:10) до 8-12%-ной концентрации по сухому веществу и выдерживают до 48 часов при температуре 15-35°С. Для смачивания гранулированного вспененного полистирола, имеющего насыпную плотность 25-30 кг/м3, фракций диаметром 3-5 мм, используют 1/3 часть воды затворения и перемешивают в течение 0,5-1,5 минут. После введения в смеситель портландцемента марки 400-500 смесь перемешивают 30-60 секунд, затем в смеситель подают оставшиеся 2/3 части воды затворения, предварительно разведенную смолу древесную омыленную и пластифицирующую добавку - лигносульфонат или суперпластификатор С3, смесь перемешивают не менее 2 минут и прогревают за счет теплоты гидратации цемента до температуры 35-75°С и получения слитной поризованной однородной структуры. При формовании приготовленную полистиролбетонную смесь подают с помощью шнекового насоса в опалубку с установленным в ней ячеистым каркасом из армирующего материала - нитей или прутков диаметром (0,5-3)d, с ячейкой (50-100)×(50-100)d в 2-4 слоя и связующими поперечными прутками диаметром (1,0-4)d с шагом (100-200)×(100-200)d, где d - средний диаметр гранул полистирола. Защитный слой между арматурой и наружной поверхностью составляет не менее 25 мм. Уложенную смесь разравнивают и выдерживают при температуре 15-35°С не менее 12 часов. На полученное полистиролбетонное изделие, после его распалубки, распыляют воду 1 раз в три дня в течение 30 дней, начиная с 8-го дня после укладки смеси в опалубке. Используют состав, включающий, мас.%: портландцемент - 68-70; вспененный полистирол - 3-6; смола древесная омыленная (на сухое вещество) - 0,02-0,1; пластифицирующая добавка (на сухое вещество) - 0,1-0,2; вода - остальное, армирующий материал (сверх 100%) - 5-12. Технический результат: снижение объемной массы и теплопроводности изделий, снижение расхода исходных компонентов.

Недостатком аналога является отсутствие в составе песка, с помощью которого при градиентной заливке возможно выполнение фасадной части бетонной стены.

Известна СЫРЬЕВАЯ СМЕСЬ ДЛЯ КЛАДОЧНОГО СТРОИТЕЛЬНОГО РАСТВОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ [RU 2490233, опубл. 20.08.2013], содержащая портландцемент, кварцевый песок, воду, отличающаяся тем, что смесь модифицирована отходами пенополистирола, дроблеными до гранул размером 2-7 мм, насыпной плотностью 38-40 кг/м3, жидким натриевым стеклом плотностью 1250 кг/м3 и золой-унос от сжигания бурого угля, смесь содержит указанные компоненты в следующем соотношении, мас.%:

Технический результат - получение кладочного раствора с пониженной плотностью и теплопроводностью марок М25-M100.

Основной технической проблемой данного решения является низкое (менее 2 мас.%) содержание полистирольных гранул и цемента в сочетании с высоким (более 25 мас.%) содержанием кварцевого песка, что повышает плотность и массу готового продукта и способно привести к снижению шумо- и теплоизоляции и прочности бетона, а также к увеличению влагопоглощения. Одновременно, повышенное содержание кварцевого песка не позволяет, при необходимости, получить монолитный блок с разной плотностью тела, когда самая высокая плотность формируется именно в фасадной части, где сконцентрировано большое количество тяжелого наполнителя - песка, а самая малая плотность - в тыльной части, где сконцентрировано большое количество легких гранул полистирола.

Известен состав для изготовления пенополистиролбетона (патент RU2763568, опубл. 30.12.2021), включающий полистирольные гранулы, воду, цемент марки Д0 (М500), песок, отличающийся тем, что дополнительно содержит водный раствор силиката натрия в пропорции 1:10, а также смолу древесную омыленную в виде 10%-ного водного раствора, при следующем соотношении компонентов, мас.%:

У данного аналога результатом заявлено уменьшение материалоемкости, сокращение времени строительных и отделочных работ, исключение необходимости применения дополнительных утеплителей при сохранении сопротивления теплопроводности, уменьшение влагопоглощения, увеличение прочности бетона и сопротивления динамическим нагрузкам.

Однако, данный результат достигается благодаря низкому содержанию полистирольных гранул, а также увеличению доли цемента, что повышает вес изделий пенополистиролбетона на тот же объем и снижает их шумоизоляцию в сравнении с изделиями, где доля полистирольных гранул многократно выше.

В связи с чем указанный результат аналога, связанный с улучшением звукоизоляции, сомнителен и скорее всего заявлен в сравнении с решением RU 2490233.

Наиболее близкой к заявленному изобретению является полистиролцементная смесь (RU 2213076, опубл. 27.09.2003), содержащая цемент, вспученные гранулы пенополистирола и воду, согласно изобретению дополнительно вводят наполнитель "Политермс" при следующем соотношении компонентов, мас.%:

при следующем соотношении компонентов полистиролцементной смеси, мас.%:

Прототип обеспечивает повышение теплоизоляционных свойств материала, имеет оптимальные доли цемента и песка в составе смеси.

Следует уточнить, что используемое в прототипе наименование наполнителя "Политермс" со временем изменилось на «Политерм». «Политерм» - это гранулы вспененного пенополистирола, обработанные специальным составом EIA (производства итальянской компании EDILTECO).

"Мосстрой-31" (https://ms31.ru/politerm/) является единственной в России компанией, имеющей эксклюзивное право производить Политерм по итальянской технологии. «Политерм» используется в качестве заполнителя полистиролбетонной смеси: гранулы «Политерма» непосредственно на объекте смешиваются с цементом и водой, в соответствии с рекомендуемой рецептурой. Простой и быстрый способ замешивания помогает снизить время приготовления и заливки смеси. Для замешивания смеси используют бетоносмесители с различным объемом. Также для изготовления и укладки большого объема смеси целесообразно использовать специализированные мобильные установки с высокой производительностью и возможностью подачи смеси к месту укладки - «Политерм-машины».

Политерм фракции 3-7 мм используется для приготовления полистиролбетона, предназначенного для монолитной теплоизоляции полов, плоских кровель, стен (колодцевая кладка), изготовления полистирольных блоков.

На сегодня недостатком всех полистирольных смесей и смеси согласно прототипу является высокая хрупкость изделий из-за неравномерного распределения капсул полистирола. Кроме того, неравномерное распределение капсул полистирола также несет ухудшение качества звукоизоляции.

Недостатка хрупкости лишен ударопрочный полистирол (УПС) и сополимеры стирола с акрилонитрилом и бутадиеном. При нагревании до температуры 300-400°С ПС деполимеризуется с образованием мономера [см. https://www.chem21.info/page/104170029080016078068040241190060247021007120099/].

Однако, для получения такой полистирольной смеси требуются особые условия производства, большие затраты энергии на нагрев и дорогие добавки. Таким образом, получаемая смесь выходит не экономичной и имеет низкие объемы производства, по сравнению с традиционным способом получения согласно прототипу.

Кроме того, УПС имеет худшие характеристики звукоизоляции, чем прототип.

Задачей изобретения является снижение хрупкости полистиролцементной смеси в прототипе за счет обеспечения более равномерного распределения капсул полистирола и при этом подбор такого процентного состава смеси, которая не требовала большой доли цемента и большой доли песка.

Техническим результатом изобретения является расширение арсенала полистиролцементных смесей, а также более равномерное распределение капсул полистирола в пенополистиролбетоне, снижение объема гранул пенополистирола в смеси, улучшение звукоизоляционных свойств пенополистиролбетона, при снижении доли цемента и песка в составе смеси.

Указанный технический результат достигается за счет того, что заявлен состав для изготовления пенополистиролбетона, содержащий цемент, вспученные гранулы пенополистирола и воду, при этом гранулы пенополистирола обработаны смесью стеарата магния, карбоната кальция, животного протеина и воды при следующем соотношении компонентов, мас.%:

отличающийся тем, что в составе использованы гранулы пенополистирола, выбранные по диаметру из диапазона от 3 до 7 мм, которые предварительно отсортированы по размеру таким образом, что более 90% гранул являются гранулами одного размера в пределах отклонения ±0,3 мм, а остальные 10% гранул отличаются по размеру не более чем на 1 мм, а соотношение компонентов полистиролцементной смеси, мас.%:

Осуществление изобретения

Изобретение описывает состав для изготовления пенополистиролбетона, содержащий цемент, вспученные гранулы пенополистирола и воду, при этом гранулы пенополистирола обработаны смесью стеарата магния, карбоната кальция, животного протеина и воды при следующем соотношении компонентов, мас.%:

Новым является то, что в составе использованы гранулы пенополистирола, выбранные по диаметру из диапазона от 3 до 7 мм, которые предварительно отсортированы по размеру таким образом, что более 90% гранул являются гранулами одного размера в пределах отклонения ±0,3 мм, а остальные 10% гранул отличаются по размеру не более чем на 1 мм, а соотношение компонентов полистиролцементной смеси, мас.%:

Сортировка гранул пенополистирола по размеру поясняется следующим примером.

Пример 1

Гранулы пенополистирола сепарируют на 90% в пределах одного выбранного размера с отклонением ±0,3 мм, например, путем просеивания их в цилиндрическом бункере с механическими лопастями вертикальной оси вращения, вращающими содержимое бункера под действием вала электромотора. В нижней части бункера выполнено сито в виде щелевой решетки, имеющей щели заданного размера, превышающие нужный параметр сортировки на 0,5 мм. Под действием массы гранул, находящихся внутри бункера, создается небольшое давление на гранулы, находящиеся возле сита. Гранулы нужного размера и более мелкие просеиваются через сито, включая 10% гранул, которые отличаются по размеру на 1 мм из-за овальной формы некоторых гранул.

Непросеянные гранулы отталкиваются от сита и возвращаются в основную массу перемешивания до полной сортировки.

Сначала сортируют крупные гранулы (менее 7 мм), затем отсортированные массы перемещают в другой аналогичный бункер, где ставят уже сито более мелкого размера (для просева гранул менее 6 мм). После просева и этих собранную массу далее сортируют через сито для просева гранул менее 5 мм. Действия повторяют до полной сортировки гранул.

На каждом этапе сортировки, начиная со второй, возникает строго отсортированный согласно изобретению процент гранул нужного размера.

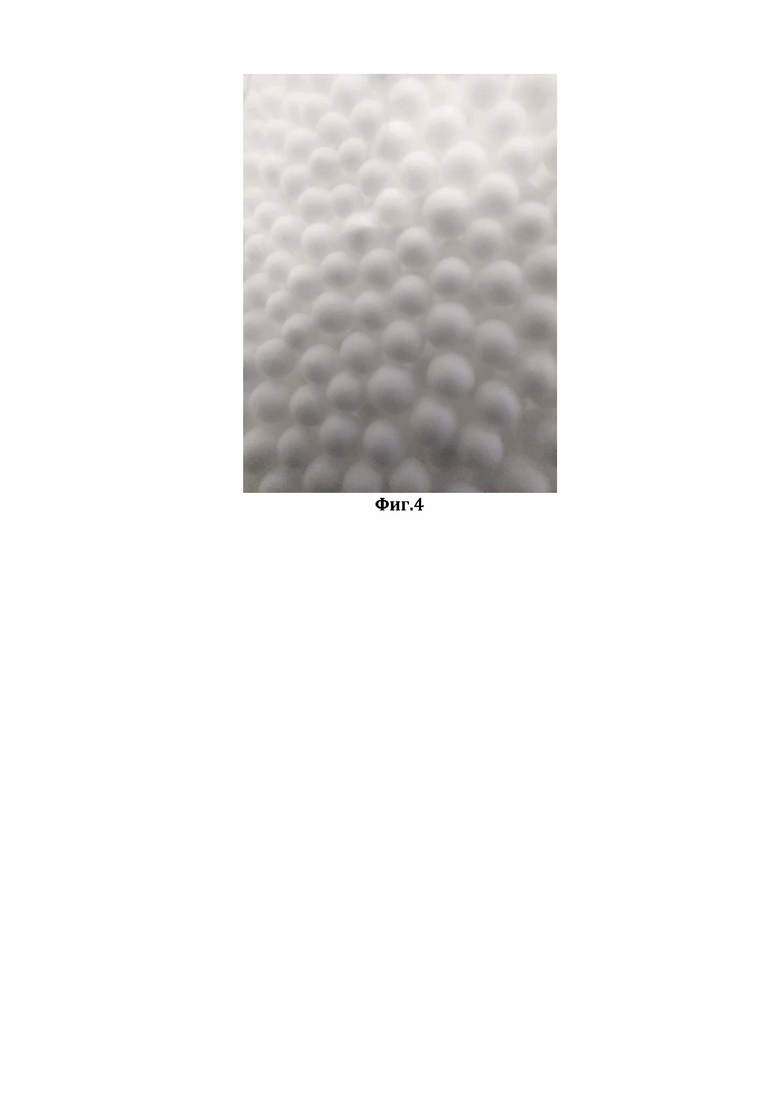

Замеры вручную 15% случайно отобранных гранул после опытных испытаний показали, что удается отсеивать гранулы пенополистирола, выбранные по диаметру из диапазона от 3 до 7 мм, которые предварительно отсортированы по размеру таким образом, что более 90% гранул являются гранулами одного размера в пределах отклонения ±0,3 мм, а остальные 10% гранул отличаются по размеру не более чем на 1 мм из-за овальной формы (см. примеры результата сортировки на Фиг.3, Фиг.4, где показаны отсортированные указанным способом согласно примеру 1 гранулы размера 4 мм (Фиг.3) и 3 мм (Фиг.4)).

Лучшего качества сортировки добиться не удается.

Тем не менее, даже такие показатели отсортированного на 90% гранулята пенополистирола позволили добиться лучших результатов для получаемого состава для изготовления пенополистиролбетона, который имел лучшие характеристики при изготовлении пенополистиролбетона. А именно, обеспечивалось более равномерное распределение капсул полистирола в пенополистиролбетоне, а также улучшение звукоизоляционных свойств пенополистиролбетона, в сравнении с прототипом.

Способ получения пенополистиролбетона поясняется примером.

Пример 2

Отсортированные по размеру согласно примеру 1 гранулы пенополистирола обрабатывают специальной смесью, стеарата магния, карбоната кальция, животного протеина и воды при следующем соотношении компонентов, мас.%:

Далее в бетоносмеситель подают два мешка по 420 кг отсортированных и обработанных указанной смесью гранул пенополистирола.

Затем пенополистирольные гранулы в течение 30 с перемешивают с 1/3 частью воды. После этого в смеситель загружают 200 кг цемента и смесь перемешивается еще 30 сек. Далее выливается оставшаяся порции воды и перемешивается в течение 10 мин с максимальной скоростью. Эта пропорция для производства 1 м3 готовой смеси.

Благодаря тому, что каждая гранула пенополистирола проходит обработку смесью, стеарата магния, карбоната кальция, животного протеина и воды, это позволяет как и у прототипа, перемешивать шарики с водой так, что они, не всплывая на поверхность, образуют однородную массу.

А за счет того, что гранулы пенополистирола отбирают на 90% одного размера, а оставшиеся 10% отличаются по размеру не более чем на 1 мм, обеспечивается минимальное отношение площади поверхности к занимаемому объему укладки.

Таким образом, близкие по диаметру гранулы имеют наименьшую усадочную деформацию и наименьшее уплотнение, что придает наполнителю хорошую растекаемость.

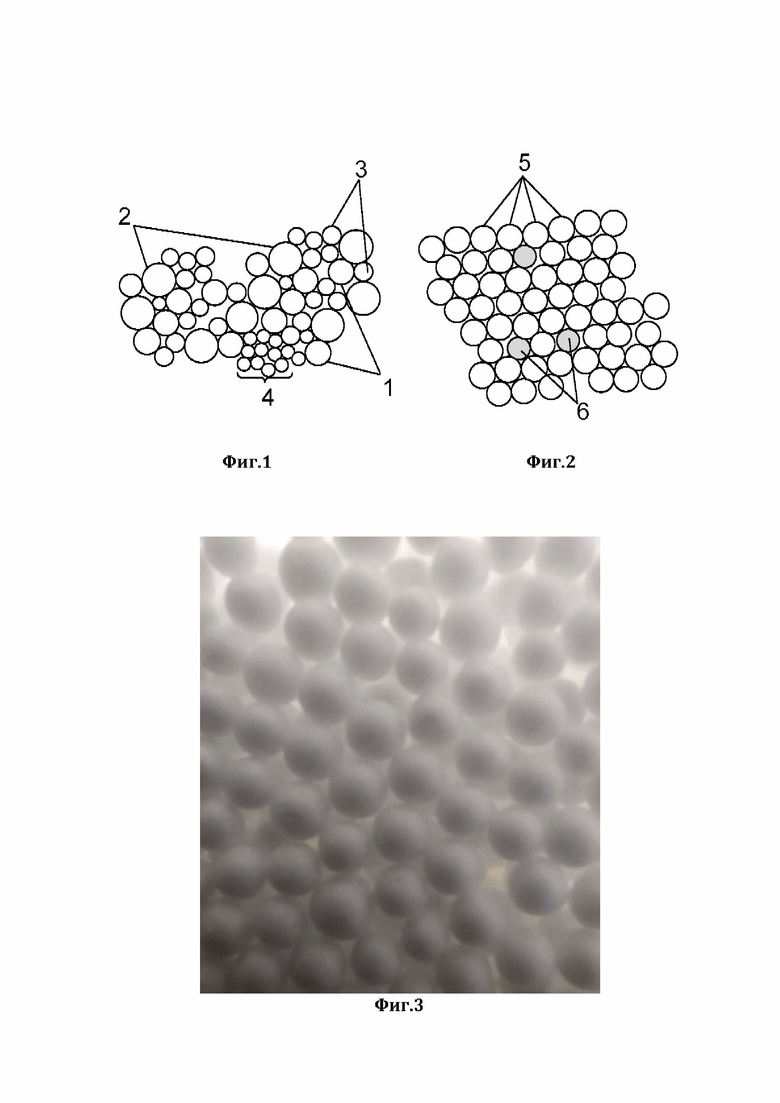

Это видно из примера на чертежах (см. Фиг.1, Фиг.2), где в смеси по прототипу (Фиг.1) используемые гранулы пенополистирола от 3 до 7 мм из-за разного размера (1 - средние, 2 - крупные, 3 - мелкие) могут компоноваться совершенно хаотично, при этом образуя уплотнения из самых мелких гранул 4.

Тогда как в смеси согласно изобретению (Фиг.2) меньшее количество гранул заполняет тот же объем благодаря однотипным гранулам 5, среди которых встречаются отклонения (10%), в виде гранул 6, которые из-за незначительного отклонения от основных гранул 5 в размере не более, чем на 1 мм, нисколько не изменяют ситуацию оптимального равномерного заполнения объема без уплотнений из самых мелких гранул.

Растекаемость смеси согласно изобретению (Фиг.2) обеспечивает более равномерное распределение капсул полистирола и улучшение звукоизоляционных свойств пенополистиролбетона (см. Табл. 2 ниже). При этом состав смеси согласно изобретению не требует большой доли цемента и большой доли песка, а за счет равномерного распределения гранул и уменьшения их спрессованности друг с другом удалось снизить объем необходимых гранул пенополистирола в общей смеси с 11-12,5% до 10,5-10,9%.

Место заливки должно быть вычищено от пыли и любого загрязнения. В теплую, солнечную погоду покрытие застывает за 24 часа.

Полистиролцементную смесь рекомендуется готовить в бетоносмесителях принудительного действия с горизонтальным валом, обеспечивающих интенсивное турбулентное перемешивание компонентов.

В табл. 1 ниже показаны примеры состава смесей согласно прототипу (смеси 1, 2, 3) в сравнении с составами смесей согласно изобретению (смеси 4, 5, 6).

Таблица 1

В табл. 2 показаны физико-механические свойства составов смесей по прототипу (смеси 1, 2, 3) в сравнении с составами смесей согласно изобретению (смеси 4, 5, 6).

Таблица 2

Из табл. 1 и 2 видно, что в заявленном изобретении при улучшении физико-механических свойств по снижению шума удалось при этом снизить объем используемых гранул пенополистирола.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИСТИРОЛЦЕМЕНТНАЯ СМЕСЬ С НАПОЛНИТЕЛЕМ "ПОЛИТЕРМС" | 2001 |

|

RU2213076C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОПОЛИСТИРОЛБЕТОНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И МОНОЛИТНЫЙ БЛОК | 2021 |

|

RU2763568C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2254310C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ ПЕНОПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 2002 |

|

RU2214985C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИСТИРОЛБЕТОННОЙ СМЕСИ | 1993 |

|

RU2090532C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ПЕНОПОЛИСТИРОЛБЕТОНА | 2022 |

|

RU2789473C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСОБО ЛЕГКИХ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2082696C1 |

| АРМИРОВАННАЯ ПОЛИСТИРОЛБЕТОННАЯ СМЕСЬ, СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ, СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ, ПАНЕЛЬ И БЛОК (ВАРИАНТЫ) | 2006 |

|

RU2309134C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ПЕНОПОЛИСТИРОЛБЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2447040C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТЫХ, ЛЕГКИХ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2082695C1 |

Изобретение относится к производству пористых строительных материалов, в частности легких бетонов, и может быть использовано в качестве заливочной смеси при заполнении внутренних полостей монолитных ограждающих конструкций наружных и внутренних стен, изолирующих слоев покрытий и перекрытий, а также используется при устройстве монолитных бесшовных полов. Техническим результатом изобретения является расширение арсенала полистиролцементных смесей, а также более равномерное распределение капсул полистирола в пенополистиролбетоне, снижение объема гранул пенополистирола в смеси, улучшение звукоизоляционных свойств пенополистиролбетона при снижении доли цемента и песка в составе смеси. Указанный технический результат достигается за счет того, что заявлен состав для изготовления пенополистиролбетона, содержащий цемент, вспученные гранулы пенополистирола и воду, при этом гранулы пенополистирола обработаны смесью стеарата магния, карбоната кальция, животного протеина и воды. В составе использованы гранулы пенополистирола, выбранные по диаметру из диапазона от 3 до 7 мм, которые предварительно отсортированы по размеру таким образом, что более 90% гранул являются гранулами одного размера в пределах отклонения ±0,3 мм, а остальные 10% гранул отличаются по размеру не более чем на 1 мм. 4 ил., 2 табл., 2 пр.

Состав для изготовления пенополистиролбетона, содержащий цемент, вспученные гранулы пенополистирола и воду, при этом гранулы пенополистирола обработаны смесью стеарата магния, карбоната кальция, животного протеина и воды при следующем соотношении компонентов, мас.%:

отличающийся тем, что в составе использованы гранулы пенополистирола, выбранные по диаметру из диапазона от 3 до 7 мм, которые предварительно отсортированы по размеру таким образом, что более 90% гранул являются гранулами одного размера в пределах отклонения ±0,3 мм, а остальные 10% гранул отличаются по размеру не более чем на 1 мм, а соотношение компонентов полистиролцементной смеси, мас.%:

| ПОЛИСТИРОЛЦЕМЕНТНАЯ СМЕСЬ С НАПОЛНИТЕЛЕМ "ПОЛИТЕРМС" | 2001 |

|

RU2213076C2 |

| Смесь для теплоизоляционного торкрет-штукатурного покрытия | 1987 |

|

SU1544748A1 |

| Бетонная смесь | 1990 |

|

SU1724620A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОПОЛИСТИРОЛБЕТОНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И МОНОЛИТНЫЙ БЛОК | 2021 |

|

RU2763568C1 |

| RU 2010123702 А, 20.12.2011 | |||

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ПЕНОПОЛИСТИРОЛБЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2447040C2 |

| ПОЛИСТИРОЛЦЕМЕНТНАЯ СМЕСЬ | 1997 |

|

RU2117646C1 |

| АРМИРОВАННАЯ ПОЛИСТИРОЛБЕТОННАЯ СМЕСЬ, СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ, СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ, ПАНЕЛЬ И БЛОК (ВАРИАНТЫ) | 2006 |

|

RU2309134C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПИТЬЕВОЙ ВОДЫ | 1993 |

|

RU2074116C1 |

| Устройство для управления электродвигателем постоянного тока | 1978 |

|

SU782111A1 |

Авторы

Даты

2024-10-21—Публикация

2024-06-13—Подача