Изобретение относится к области электротехники, а именно к магистральным электрическим силовым линиям, применяемым в кабельных переходах между областями с различным давлением, и может быть использовано для обеспечения герметичного пропуска электрических кабелей через стены в загрязненную зону, в частности во внутреннее пространство герметичного подземного сооружения, предназначенного для проведения взрывных экспериментов.

Проблема сварки разнородных материалов связана с тем [Макаров Э.Л. Теория свариваемости сталей и сплавов / Э.Л. Макаров, Б.Ф. Якушин; под ред. Э.Л. Макарова. -М.: Изд-во МГТУ им. Н. Э. Баумана, 2014. - 487 с.], что неоднородность металла сварного шва как по химическому составу легирующих элементов, так и по свойствам может не совпадать с составом и свойствами материала каждой из соединяемых деталей конструкции. Поэтому в зависимости от конкретного сочетания свариваемых (разнородных) материалов зависит выбор определенного вида сварки. Необходимо отметить, что при сварке разнородных металлов электронным лучом (при минимальной погонной энергии) существует возможность регулирования химического состава шва смещением луча относительно стыка [Земзин В.Н., Шрон Р.З. Термическая обработка и свойства сварных соединений. - Л.: Машиностроение. Ленингр. Отд-ние, 1978. - 367 с. С. 15]. Кроме этого, учитывая высокую теплопроводность меди, необходимо применять источники нагрева с большой тепловой мощностью, а также повышенную по сравнению со сталью погонную энергию. Большое значение имеют также и другие преимущества ЭЛС, в частности высокая концентрация тепловой энергии позволяет вести сварку на высоких скоростях при малой энергоемкости процесса и получать сварные соединения с малой шириной шва и зоны термического влияния [Акулов А.И. Сварка в машиностроении / ред. А.И. Акулова. - М.: Машиностроение, 1978. - 462 с.]. По результатам предварительных экспериментальных исследований было отмечено формирование сварных швов с дефектами при дуговом варианте сварки в среде защитного газа.

В конструкциях герметичных разъемов распространенным решением является применение стеклянного диэлектрического изолятора. Как правило, такие разъемы работают в достаточно простых условиях эксплуатации. Замена стеклянного изолятора на керамический исключает большой объем стекла, стекло в виде стеклоприпоя находится только в микрозазорах сопрягаемых поверхностей, изолятор-корпус, изолятор демпфирующий элемент. При этом возрастает ударо- вибростойкость конструкции, существенно увеличивается температура эксплуатации. Так как керамические изделия не меняют свою форму при воздействии высокой температуры, то применение керамического изолятора, выступающего за границы стеклянных изоляторов, значительно увеличивает электропрочность соединения, тем самым делает проходящий полезный сигнал более высоковольтным, что значительно расширяет область использования.

Известен способ, описанный в патенте РФ №2738636, МПК С03С 27/02, опубл. 15.12.2020 г., под названием «Способ изготовления герметичных металлостеклянных электросоединителей», включающий сборку стеклотаблеток, металлического корпуса с перегородкой и отверстиями и коваровых вводов в оправке. Оправка выполнена в виде матрицы из того же металла или сплава, что и корпус с перегородкой. В матрице выполняют отверстия, соосные отверстиям в перегородке корпуса, диаметр которых не менее диаметра соответствующего отверстия в перегородке. В отверстия матрицы запрессовывают графитовые втулки с посадочными отверстиями для вводов. На торцах втулок со стороны установки стеклотаблеток выполняют наружные и внутренние фаски, обеспечивая выступание втулок за торец матрицы на (0,1÷0,2) мм. Далее в среде аргона осуществляют нагрев сборки до температуры (1000÷1020)°С, выдержку при этой температуре в течение (30÷60) мин и охлаждение до 200°С со скоростью (2÷3)°С/мин.

К недостаткам известного технического решения следует отнести:

-использование стеклотаблеток определенных размеров, которые необходимо либо изготавливать в условиях собственного производства, либо приобретать у стороннего производителя;

- необходимость запрессовывать графитовые втулки;

- отсутствие керамического изолятора снижает прочность металлостеклянного соединения;

- сложность технологического процесса;

- необходимость изготовления графитовых втулок специальной формы.

Известен способ, описанный в патенте РФ №2534183, МПК В23К 15/00, В23К 103/18, опубл. 27.11.2014 г., под названием «Способ электронно-лучевой сварки разнородных металлических материалов», включающий направление электронного пучка на свариваемый стык с лицевой его стороны и отклонение его в требуемом направлении на заданную величину с формированием заданной геометрии электронного пучка и канала проплавления, отличающийся тем, что в процессе сварки электронный пучок отклоняют в сторону материала с отрицательным термоэлектрическим потенциалом под острым углом ϕ(0) к стыку, при этом обеспечивают отклонение от стыка оси пучка с обратной стороны свариваемой детали под воздействием магнитных полей термоэлектрических токов под углом, равным упомянутому углу ϕ(0).

К недостаткам данного способа относятся:

- сложность технологического процесса, связанная с отклонением электронного луча от стыка за счет поворота оси электронно-лучевой пушки на некоторый угол ϕ(0);

- технологический подход в виде отклонения луча может привести к увеличению размеров зоны нагрева, что, в свою очередь, может привести к возрастанию уровня внутренних сварочных напряжений в шве.

Наиболее близким к заявляемому техническому решению и принятым за прототип является способ получения металлостеклянного соединения, описанный в патенте на полезную модель РФ №210997, опубл. 17.05.2022 г., МПК Н01B 17/26, под названием «Герметичный электрический ввод», включающий сборку металлических токопроводящих элементов с низким удельным сопротивлением, выполненных каждый с утолщением, сформированным со стороны области высокого давления, проходящих через перфорированную перегородку цилиндрического металлического корпуса, изолированных стеклянной электроизоляционной втулкой и оборудованных демпфирующей втулкой, упирающейся в утолщение токопроводящих элементов и герметично с ними соединенной с образованием между внутренней ее поверхностью (демпфирующей втулки) и наружной поверхностью токопроводящих элементов кольцевого зазора.

К недостаткам способа следует отнести ограниченную область применения - условия подземных сооружений предполагают относительно стабильные условия эксплуатации, при которых:

- небольшой ресурс устойчивости ударо-, вибровоздействий, при которых сварное соединение разнородных элементов является элементом ненадежности;

- конструкция имеет одностороннюю устойчивость к внешнему давлению;

- наличие стеклянного изолятора не позволяет применять конструкцию в условиях более интенсивного воздействия давления и температуры;

- стеклянный изолятор ограничивает величину электропрочности, что ограничивает напряжение полезного сигнала; увеличение величины электропрочности в этом случае связано с увеличением толщины стеклянного изолятора, то есть габаритов, что, в свою очередь, влияет на прочность металлостеклянного соединения;

- отсутствие керамического изолятора может привести к электрическим пробоям и потере работоспособности конструкции, а также не позволяет применять конструкцию в условиях более интенсивного воздействия давления и температуры;

Задачей изобретения является улучшение эксплуатационных возможностей, повышение прочности и надежности металлостеклянного и сварного соединений разнородных материалов при сохранении герметичности конструкции и улучшении ее электропрочности.

Технический результат данного изобретения заключается в уменьшении внутренних напряжений в металлостеклянном спае и сварных швах за счет выбора материалов, согласованных по КЛТР для процесса пайки и применения способа сварки электронным лучом, обеспечении равномерности нагрева свариваемых кромок за счет применения рациональной конструкции сварного соединения с технологическими буртами.

Это достигается тем, что в способе получения металлостеклянного соединения, включающем сборку металлических токопроводящих элементов с низким удельным сопротивлением, выполненных каждый с утолщением, сформированным со стороны области высокого давления, проходящих через перфорированную перегородку цилиндрического металлического корпуса, изолированных стеклянной электроизоляционной втулкой и оборудованных демпфирующей втулкой, упирающейся в утолщение токопроводящих элементов и герметично с ними соединенной с образованием, между внутренней ее поверхностью (демпфирующей втулки) и наружной поверхностью токопроводящих элементов, кольцевого зазора, согласно изобретению, каждый токопроводящий элемент оборудуют керамическим изолятором, который средней частью внешней поверхности герметично соединяют с внутренней поверхностью дополнительной стеклянной электроизоляционной втулки, граничащей с внутренней поверхностью корпуса, а внутреннюю поверхность керамического изолятора герметично соединяют со средней частью длины демпфирующей втулки, на одном ее торце выполняют технологический бурт, ширина которого больше на 1/2 ширины бурта, выполненного на токопроводящем элементе, соединение осуществляют сваркой, смещая источник тепловой энергии от технологического бурта демпфирующей втулки по поверхности технологических буртов токопроводящих элементов, а в качестве стеклянных электроизоляционных втулок используют крупку стеклоприпоя, при этом материалы керамического изолятора, демпфирующей втулки и стеклоприпоя согласуют по коэффициенту линейного теплового расширения.

Кроме того, с целью обеспечения согласованности по коэффициенту линейного теплового расширения (КЛТР) металлостеклянного соединения демпфирующая втулка выполнена из ковара.

Кроме того, с целью уменьшения зоны нагрева и тепловложения в сварное соединение осуществляют электронно-лучевую сварку. Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения, а определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности признаков аналога позволил выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию «новизна» по действующему законодательству.

Для проверки соответствия заявленного изобретения условию изобретательского уровня заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного технического уровня техники.

Следовательно, заявленное изобретение соответствует требованию «изобретательский уровень».

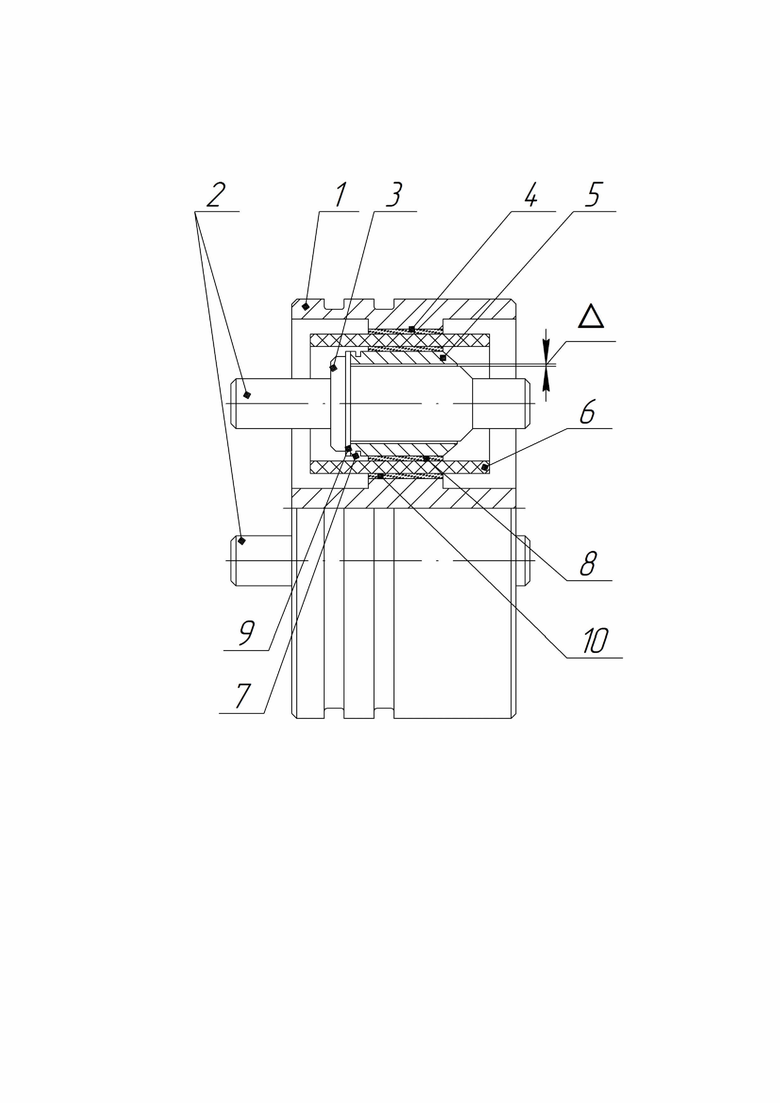

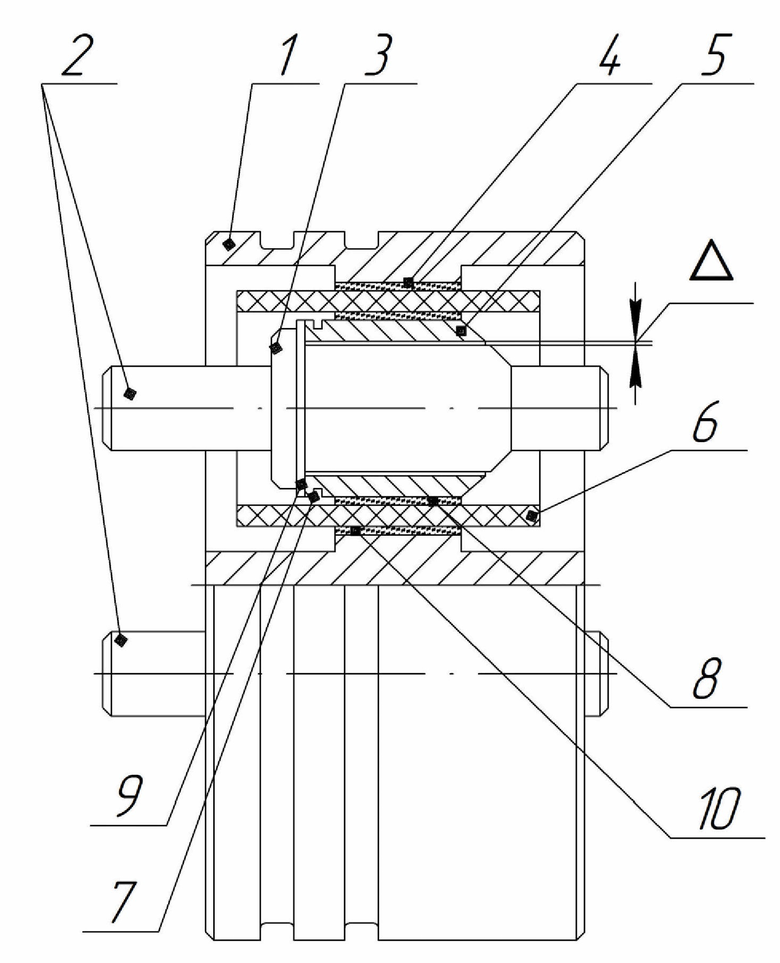

Изобретение иллюстрируется чертежом, на котором представлено устройство, реализующее заявляемый способ получения металлостеклянного соединения, и введены следующие позиции:

1 - корпус;

2 - токопроводящие элементы (ТЭ);

3 - утолщения на ТЭ;

4 - отверстия в перегородке корпуса;

5 - демпфирующая втулка;

Δ - кольцевой зазор;

6 - керамический изолятор;

7 - технологический бурт демпфирующей втулки;

8 - стеклянная электроизоляционная втулка (крупка стеклоприпоя);

9 - технологический бурт ТЭ;

10 - дополнительная стеклянная электроизоляционная втулка (крупка стеклоприпоя).

Сущность предлагаемого изобретения заключается в следующем: металлические токопроводящие элементы 2 (ТЭ) с низким удельным сопротивлением выполнены каждый с утолщением 3 и технологическим буртом 9, сформированными со стороны области высокого давления, проходят через перфорированную перегородку с отверстиями 4 цилиндрического металлического корпуса 1. Каждый ТЭ 2 оборудован демпфирующей втулкой 5, выполненной из ковара, упирающейся в утолщение 3. Демпфирующие втулки 5 электрически изолированы от корпуса 1 керамическим изолятором 6, например, из алюмооксидной керамики, который герметично заделан по сопрягаемым поверхностям стеклянными электроизоляционными втулками 8 и дополнительной 10, граничащей с внутренней поверхностью корпуса 1. При этом в качестве стеклянных электроизоляционных втулок 8 и 10 используют крупку стеклоприпоя. Материалы керамического изолятора 6, демпфирующей втулки 5 и стеклянных электроизоляционных втулок 8 и 10, в качестве которых используют крупку стеклоприпоя, согласуют по коэффициенту линейного теплового расширения (52(±1)×10-7 К-1). При этом для компенсации тепловых расширений между демпфирующей втулкой 5 и ТЭ 2 предусмотрен зазор Δ. На одном торце демпфирующей втулки 5 выполнен технологический бурт 7, ширина которого больше на 1/2 ширины технологического бурта 9. Соединение демпфирующей втулки 5 с ТЭ 2 в месте сопряжения технологических буртов 7 и 9 осуществляют, например, электронно-лучевой сваркой, смещая луч (источник тепловой энергии) от технологического бурта 7 демпфирующей втулки 5 по поверхности технологических буртов 9 токопроводящих элементов 2. При выполнении сварки необходимо выполнять условия:

- если ширина технологического бурта 7 демпфирующей втулки 5 меньше, чем 1/2 ширины технологического бурта 9 токопроводящего элемента 2 экспериментально подобранного значения, то материала технологического бурта 7 демпфирующей втулки 5 недостаточно для формирования номинального сечения сварного шва и возможно образование несплавлений или подрезов, что может ухудшить качество сварного шва;

- если ширина технологического бурта 7 демпфирующей втулки 5 больше, чем 1/2 ширины технологического бурта 9 токопроводящего элемента 2, то возможно неполное расплавление бурта демпфирующей втулки 5 по ширине с искажением конфигурации шва, так как образуется избыток материала для формирования сварного шва.

Данный способ был отработан на технологических образцах, положительные испытания которых полностью подтвердили правильность предлагаемого технического решения.

Использованный в данном изобретении способ позволяет создать конструкцию, которая за счет повышенных механических свойств, температуры эксплуатации позволит расширить область своего применения, а именно использоваться не только во взрывных экспериментах в подземных сооружениях, но и использоваться в качестве гермовводов, в том числе и высоковольтных: в технологическом оборудовании атомных станций и аппаратов подводного применения.

Для заявленного изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных конструктивных решений и способность обеспечения достижения указанного технического результата. Следовательно, заявленное изобретение соответствует условию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОВОЛЬТНОГО ПАЯНОГО СОЕДИНЕНИЯ | 2022 |

|

RU2778223C1 |

| ПЕРЕХОД ВЫСОКОВОЛЬТНЫЙ | 2021 |

|

RU2756026C1 |

| ВИЛКА НА ВЫСОКОЕ ДАВЛЕНИЕ | 1993 |

|

RU2050651C1 |

| ВЫСОКОВОЛЬТНЫЙ ПЕРЕХОД | 2016 |

|

RU2639307C2 |

| ПЕРЕХОД ВЫСОКОВОЛЬТНЫЙ | 2018 |

|

RU2685243C1 |

| ПРОХОДНОЙ ЭЛЕКТРИЧЕСКИЙ СОЕДИНИТЕЛЬ | 2019 |

|

RU2710028C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОВЫВОДНОГО ПАЯНОГО СОЕДИНЕНИЯ | 2008 |

|

RU2392240C1 |

| МНОГОКАНАЛЬНЫЙ ВЫСОКОВОЛЬТНЫЙ ПЕРЕХОД | 2021 |

|

RU2778659C1 |

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ ЭНЕРГЕТИЧЕСКИХ И ДВИГАТЕЛЬНЫХ УСТАНОВОК | 2015 |

|

RU2621700C2 |

| ТЕРМОСТОЙКАЯ ГЕРМЕТИЧНАЯ ВИЛКА И СПОСОБ ЕЕ МОНТАЖА | 2010 |

|

RU2461104C2 |

Изобретение относится к области электротехники, а именно к герметичным токопроводящим элементам для вводов, применяемым в кабельных переходах между областями с различным давлением, и может быть использовано для обеспечения герметичного пропуска электрических кабелей в зонах с областью высокого давления. Повышение прочности металлостеклянного изоляционного соединения в токопроводящих элементах (ТЭ) с низким удельным сопротивлением является техническим результатом, который достигается за счет того, что сборка металлических ТЭ с низким удельным сопротивлением содержит ТЭ, снабженные демпфирующей втулкой, соединенной с ТЭ с образованием кольцевого зазора Δ между внутренней поверхностью демпфирующей втулки и наружной поверхностью ТЭ, а также керамическим изолятором, герметично соединенным со средней частью демпфирующей втулки с технологическим буртом, ширина которого больше на 1/2 ширины бурта на ТЭ, а также двумя стеклянными электроизоляционными втулками, изготовленными из крупки стеклоприпоя методом электронно-лучевой сварки, расположенными на внутренней и наружной поверхности керамического изолятора, при этом материалы керамического изолятора, демпфирующей втулки и материалы стеклянных электроизоляционных втулок согласованы по коэффициенту линейного теплового расширения. 2 з.п. ф-лы, 1 ил.

1. Способ получения металлостеклянного соединения, включающий сборку металлических токопроводящих элементов с низким удельным сопротивлением, выполненных каждый с утолщением, сформированным со стороны области высокого давления, проходящих через перфорированную перегородку цилиндрического металлического корпуса, изолированных стеклянной электроизоляционной втулкой и оборудованных демпфирующей втулкой, упирающейся в утолщение токопроводящих элементов и герметично с ними соединенной с образованием, между внутренней её поверхностью и наружной поверхностью токопроводящих элементов, кольцевого зазора, отличающийся тем, что каждый токопроводящий элемент оборудуют керамическим изолятором, который средней частью внешней поверхности герметично соединяют с внутренней поверхностью дополнительной стеклянной электроизоляционной втулки, граничащей с внутренней поверхностью корпуса, а внутреннюю поверхность керамического изолятора герметично соединяют со средней частью длины демпфирующей втулки, на одном её торце выполняют технологический бурт, ширина которого больше на 1/2 ширины бурта, выполненного на токопроводящем элементе, соединение осуществляют сваркой, смещая источник тепловой энергии от технологического бурта демпфирующей втулки по поверхности технологических буртов токопроводящих элементов, а в качестве стеклянных электроизоляционных втулок используют крупку стеклоприпоя, при этом материалы керамического изолятора, демпфирующей втулки и стеклоприпоя согласуют по коэффициенту линейного теплового расширения.

2. Способ получения металлостеклянного соединения по п.1, отличающийся тем, что демпфирующая втулка выполнена из ковара.

3. Способ получения металлостеклянного соединения по п.1, отличающийся тем, что осуществляют электронно-лучевую сварку.

| УСТРОЙСТВО для НАГРЕВА ЗЕРНИСТОГО МАТЕРИАЛА, ПРИМЕНЯЕМОГО ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДОВ | 0 |

|

SU210997A1 |

| ВЫСОКОВОЛЬТНЫЙ ПЕРЕХОД | 2016 |

|

RU2639307C2 |

| ПРОХОДНОЙ ЭЛЕМЕНТ ДЛЯ ТЯЖЕЛЫХ УСЛОВИЙ ОКРУЖАЮЩЕЙ СРЕДЫ | 2014 |

|

RU2584236C2 |

| МНОГОКАНАЛЬНЫЙ ВЫСОКОВОЛЬТНЫЙ ПЕРЕХОД | 2021 |

|

RU2778659C1 |

| CN 202816510 U, 20.03.2013 | |||

| KR 2012025990 A, 16.03.2012 | |||

| US 7262367 B2, 28.08.2007. | |||

Авторы

Даты

2024-10-30—Публикация

2024-06-10—Подача