Изобретение относится к области исследования параметров набухания сапонитсодержащего материала и может быть использовано для определения содержания в нем набухающего глинистого минерала сапонита, в том числе при комплексной оценке пригодности сапонитсодержащего материала для производства инженерных барьеров, катализаторов, катионообменников, сорбентов, фильтров, мембран, керамики и др.

Известен специальный экспресс-метод оценки состава глинистых минералов (Riashchenko, T.G., 1994. New techniques for determination of mineral composition of clay fraction in soils. Proc. Seventh Intern. Congress Intern. Assoc. of Engineering Geology. Rotterdam: Balkema, vol. 2, pp. 677–682.; Рященко, Тамара Гурьевна. Региональное грунтоведение (Восточная Сибирь) / Т. Г. Рященко ; отв. ред. В. В. Ружич ; Российская акад. наук, Ин-т земной коры. - Иркутск : ИЗК СО РАН, 2010. - 287 с. ISBN 978-5-902754-49-7), заключающийся в определении емкости катионного обмена (ЕКО) фракции < 0,001 мм.

Недостатком данного экспресс-метода является его ограничение в плане определения только состава глинистых минералов, в том числе набухающих, без возможности определения их параметров набухания.

Известно устройство для определения длительной прочности и давления набухания в глинистом грунте (Патент на полезную модель РФ № 66814), содержащее основание, на котором установлен резервуар для испытываемого образца грунта, раму с закрепленным на ней механизмом осевого нагружения и динамометром; устройство дополнительно снабжено влагоемкими оболочками для размещения в них пластин грунта, изготовленных из испытываемого образца, и жесткими вставками, располагаемые между влагоемкими оболочками.

Недостатками данного технического решения являются его ограничение в плане определения только давления набухания без возможности определения относительного объемного набухания (относительного увеличения объема глинистого грунта), при этом исследования ограничены только неуплотненными грунтами, в ходе испытания отсутствует возможность регулирования и регистрации нагрузки на исследуемый глинистый грунт, его объема.

Наиболее близким техническим решением, выбранным в качестве прототипа, является жесткостенный пермеаметр постоянного напора (Мелешин А. Ю. Набухание и проницаемость компактированных бентонитов при высоком солесодержании в условиях изменения давления раствора / А. Ю. Мелешин // Радиоактивные отходы. – 2020. – № 2(11). – С. 109-119. – DOI 10.25283/2587-9707-2020-2-109-119), который содержит рабочий объем в виде цилиндра из титана и нержавеющей стали с входами снизу и сверху, металлические пористые фильтры, поршень, упорную пластину с тензометрическими датчиками над верхним фильтром, бюретку и насос для подачи солевого раствора через нижний вход пермеаметра, пластиковый сосуд, подсоединенный к верхнему входу пермеаметра для сбора профильтровавшегося раствора.

Недостатками данного технического решения являются длительность измерений (до 240 дней), связанная с низкой проницаемостью компактированных глин, возможность кольматации/заиления фильтров, а также отсутствие возможности определения величины относительного набухания глины; при этом в ходе испытания отсутствует возможность регулирования нагрузки на исследуемый глинистый грунт; кроме того, отсутствует описание способа определения содержания набухающих глинистых минералов в образце по полученным зависимостям набухания.

Задача предлагаемого изобретения заключается в том, чтобы разработать:

1. Экспресс-способ определения параметров набухания сапонит-содержащего материала (давления, развивающегося в процессе набухания, МПа; величины относительного набухания, %), а также с возможностью определения содержания сапонита в процентах по массе в сапонитсодержащем материале с использованием калибровочной прямой.

2. Устройство к испытательной машине для осуществления способа по п.1 с возможностью регулирования и регистрации нагрузки на образец и его объема в ходе испытания.

Техническим результатом является ускорение получения данных по давлению набухания сапонитсодержащего материала, расширенный функционал в плане возможности определения величины относительного набухания и расчета содержания сапонита в составе сапонитсодержащего материала, а также возможность использования устройства в сочетании с различными испытательными машинами.

Это достигается благодаря тому, что устройство содержит подвижный элемент – поршень, передающий нагрузку от испытательной машины на образец и растущее давление от набухающего образца обратно, что позволяет устанавливать устройство между плит испытательной машины, которая берет на себя функции регулирования и регистрация нагрузки на образец, его объема в ходе испытания.

При этом способ определения параметров набухания сапонитсодержащего материала основан на повышении его водопроницаемости путем смешения по массе с высокодисперсным инертным, не набухающим в воде материалом (например, кварцевым порошком). В результате появляется возможность прокачивать воду через компакт (уплотненную до заданной плотности сухую смесь сапонитсодержащего материала с кварцевым порошком) и наблюдать за процессами набухания, которые будут активно развиваться в интервале десятка минут, что значительно сокращает время испытаний. Полученные данным способом значения давления набухания компакта на основе смеси сапонитсодержащего материала с кварцевым порошком можно подставить в линейное математическое выражение (формулу) предварительно построенной калибровочной прямой и вычислить содержание сапонита в сапонитсодержащем материале.

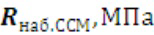

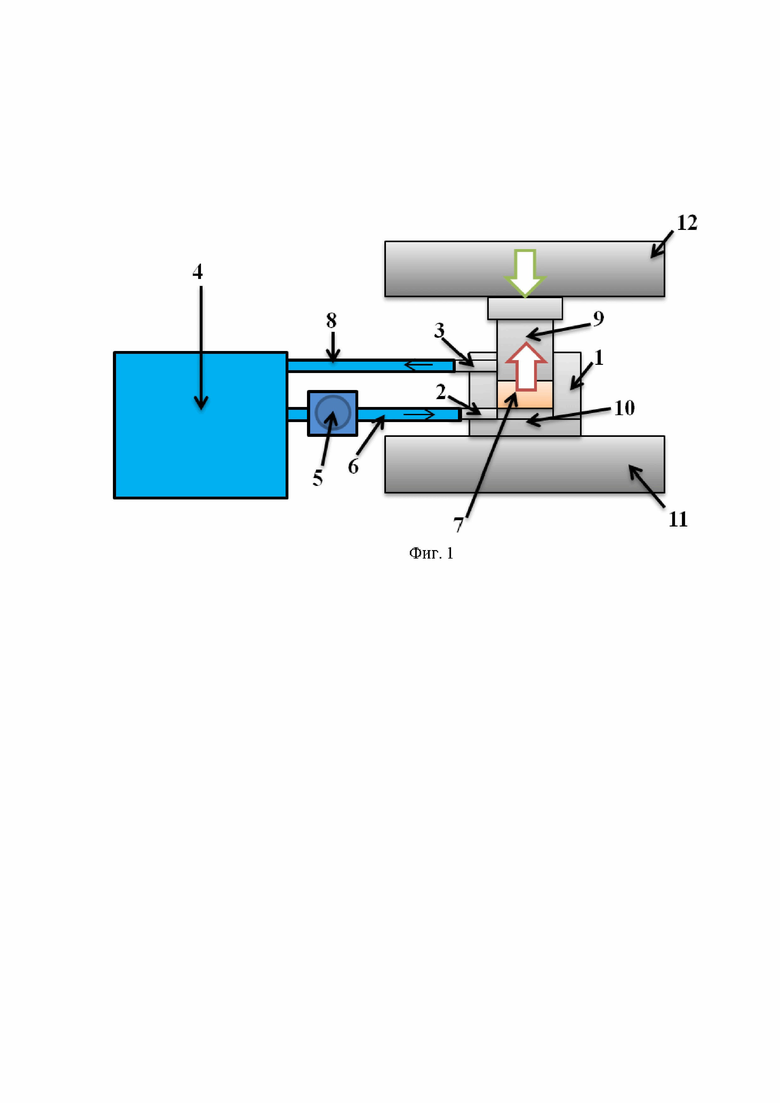

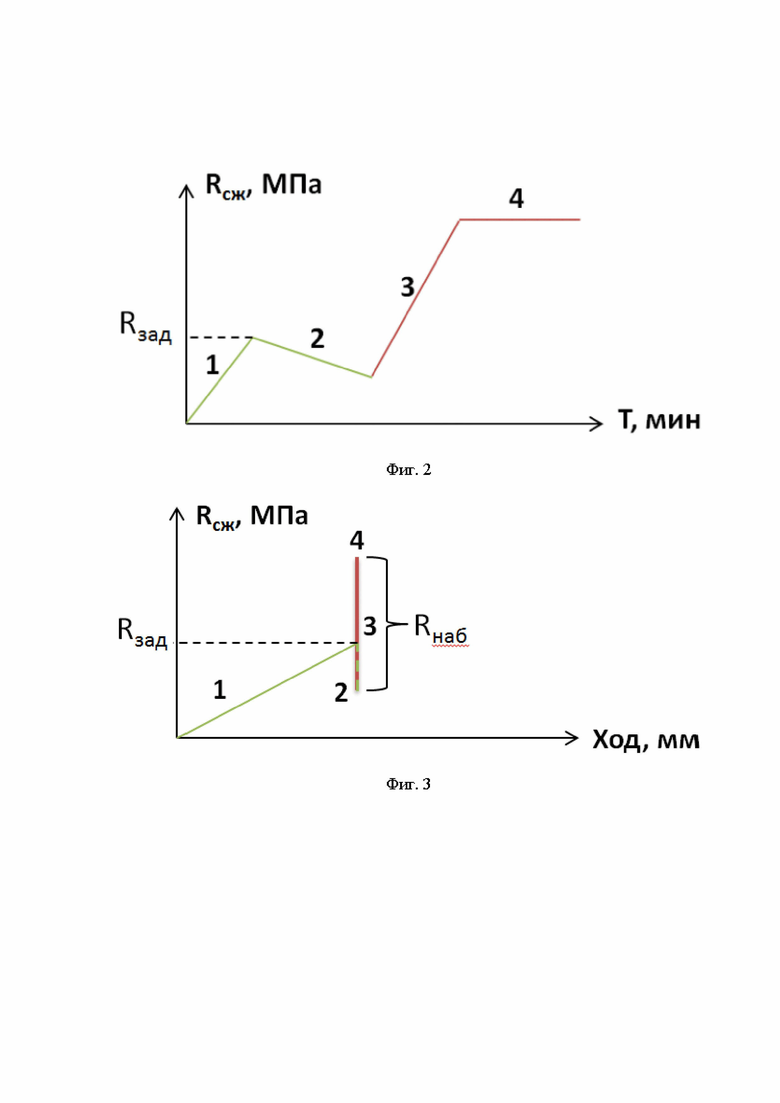

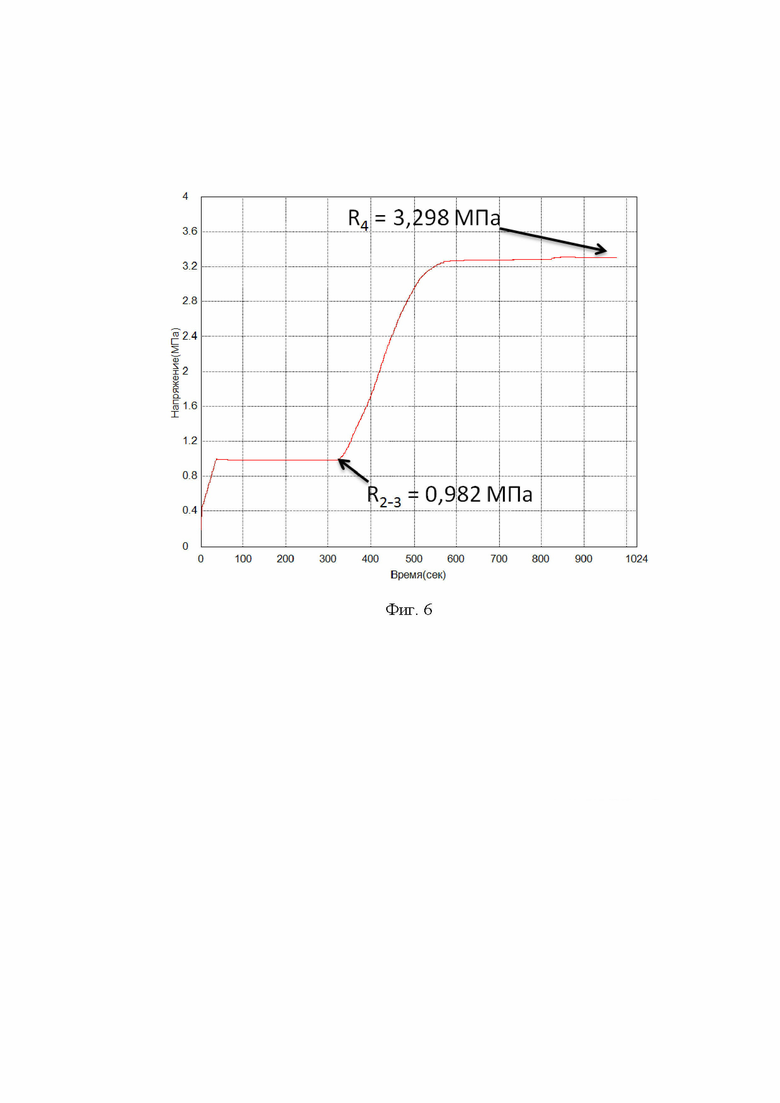

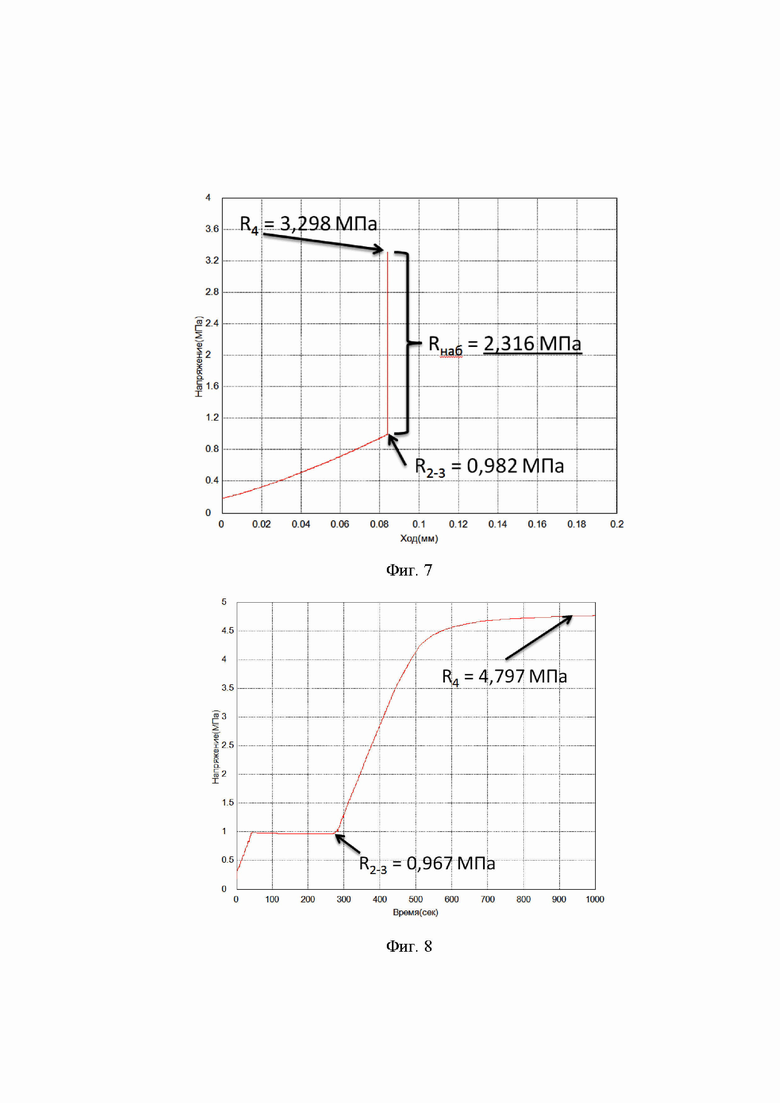

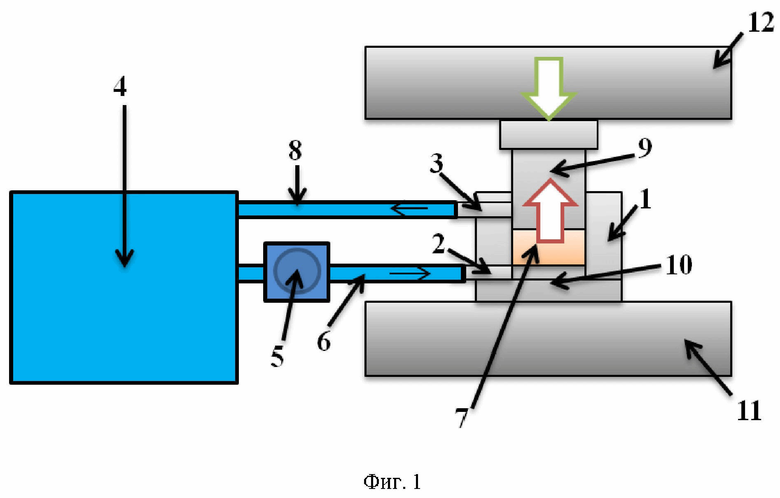

На фиг.1 схематично показан вариант возможной реализации предлагаемого устройства, на фиг.2-5 показаны возможные выходные сигналы, поступающие с датчиков/тензометров испытательной машины при установке в нее предлагаемого устройства и проведения соответствующих определений (фиг. 2, 3 при определении давления набухания, фиг. 4, 5 при определении относительного объемного набухания). На фиг. 6-9 показаны экспериментальные выходные сигналы, поступающие с датчиков/тензометров испытательной машины и полученные с целью построения калибровочной прямой с использованием данного устройства. На фиг. 10 показана полученная калибровочная прямая - линейная зависимость, позволяющая определять содержание сапонита в образце-компакте из перколяционной смеси сапонитсодержащего материала с кварцевым порошком по давлению набухания этого компакта.

Устройство, представленное на фиг.1, содержит: корпус 1 с рабочим объемом цилиндрической формы в виде толстостенного кольца из нержавеющей стали, имеющий нижний патрубок 2 и верхний патрубок 3, емкости 4 с водой; насоса 5, подающего воду из емкости 4 по шлангу 6 через нижний патрубок устройства 2 сквозь рабочий объем, в котором располагается образец-компакт 7 из сухой перколяционной смеси сапонитсодержащего материала с кварцевым порошком и обратно по шлангу 8 в емкость 4 через верхний патрубок устройства 3; поршень 9 плотно вставляемый в корпус 1 сверху; съемное утолщенное металлическое дно 10, вставляемое в корпус 1 снизу; нижняя плита пресса испытательной машины 11 и верхняя плита пресса испытательной машины 12.

Предлагаемые способ и устройство позволяют рассчитывать содержание сапонита в сапонитсодержащем материале и экспрессно определять давление набухания, относительное объемное набухание сапонитсодержащего материала.

Для возможности определения сапонита в сапонитсодержащем материале необходимо предварительно построить калибровочную прямую, показывающую давление набухания компакта из сапонитсодержащего материала от содержания в нем минерала сапонита. Для этого необходимо выделить минерал сапонит из сапонитсодержащего материала любым известным способом, например, путем разведения пробы сапонитсодержащего материала водой до концентрации 2% по массе. Получаемая в этом случае сильно разбавленная водная суспензия сапонитсодержащего материала представляет собой дисперсную систему из двух фракций – грубодисперсной, представленной частицами минералов входящих в состав кимберлитовых руд, и коллоидной, представленной преимущественно минералом сапонитом. В результате разбавления водой грубодисперсная фракция самопроизвольно оседает под действием силы тяжести, а коллоидная остается во взвешенном состоянии за счет коллоидных размерных характеристик частиц, обуславливающих их агрегативную и седиментационную устойчивость, и сил броуновского движения. После осаждения грубодисперсной фракции, взвесь, содержащая минерал сапонит декантируется в отдельную емкость и сушится до постоянной массы до полного удаления свободной и большей части связанной/межпакетной воды (при температуре 200°С), после чего твердый остаток измельчается в порошок любым известным способом (например, крупные куски сапонита дробятся в щековой дробилке, после чего полученный сапонитовый отсев измельчается на планетарной шаровой мельнице). Кварц или кварцсодержащая не набухающая плотная горная порода измельчается любым известным способом (например, в планетарной шаровой мельнице) и высушивается до постоянной массы. Готовится ряд образцов - сухих перколяционных смесей сапонита (С) с кварцевым порошком (КП) путем их тщательного смешения (например, в планетарной шаровой мельнице) в различных соотношениях по массе, например, С 0 % - КП 100 %, С 10 % - КП 90 %, С 20 % - КП 80 %, С 30 % - КП 70 %, С 40 % - КП 60 %. Масса образцов должна быть одинаковой для всех перколяционных смесей, используемых для построения калибровочной прямой и для образцов, используемых в дальнейшем для непосредственного определения параметров набухания, например, 5 грамм. Кварцевый порошок добавляется в сапонит с целью повышения водопроницаемости получаемой смеси, в результате чего при проведении измерений вода может практически беспрепятственно просачиваться (перколировать) сквозь уплотненный компакт на основе данной приготовленной смеси в течение нескольких минут, смачивая и равномерно увлажняя весь его объем, в связи с чем набухание сапонита происходит быстро и равномерно. Кварцевый порошок инертен по отношению к воде, не набухает при контакте с ней и не впитывает ее. После приготовления ряда перколяционных смесей первую из них засыпают в рабочий объем корпуса 1 устройства в которое предварительно вставлено дно 10, затем вставляют поршень 9, ставят на центр нижней плиты 11 испытательной машины и предварительно нагружают/сжимают плитой 12 с целью получения минерального компакта 7 заданной плотности (например, плотностью 1,6 г/см3) с выдержкой под давлением в течение 2 минут и дальнейшим плавным сбросом нагрузки. Необходимо отметить, что если при работе с устройством предварительно не уплотнять перколяционную смесь или недостаточно ее уплотнить, то при прохождении воды сквозь компакт 7 следует ожидать падение давления за счет консолидации частиц. Затем к патрубку 2 на корпусе устройства 1 подсоединяют гибкий шланг 6 для возможности подачи воды из емкости 4 с помощью насоса 5 сквозь рабочий объем, в котором располагается образец-компакт 7 из сухой перколяционной смеси исследуемой глины с кварцевым порошком и обратно по шлангу 8 в емкость 4 через верхний патрубок устройства 3. Далее испытательной машиной за 1 минуту создается напряжение, например, в 1 МПа (возможный сигнал тензометра: цифра 1 на фиг. 2), после чего удерживается ход верхней плиты 12 (возможный сигнал тензометра: цифра 2 на фиг. 2) в течение всего времени испытания. Спустя заданное время по достижению постоянного значения получаемого сигнала (напряжения) от тензометра (при этом напряжение может снижаться за счет консолидации смеси, цифра 2 на фиг. 2), например, 300 секунд, после выхода машины на режим удержания хода, включается насос 5 (возможный сигнал тензометра: цифра 3 на фиг. 2), которым обеспечивается подача и прокачка воды сквозь компакт 7 под определенным давлением, например, в 0,1-0,3 МПа. По завершении развития процесса набухания и прекращении роста напряжения (возможный сигнал: цифра 4 на фиг. 2) испытание можно завершить и измерить давление набухания компакта 7 из перколяционной смеси как разницу между максимальным напряжением в ходе испытания и напряжением в момент времени непосредственно перед включением насоса 5 и подачей воды. По завершении испытания, нагрузку снимают, верхнюю плиту пресса 12 испытательной машины поднимают, корпус 1 устройства снимают с плиты 11, вытаскивают дно 10, поршень 9, набухший компакт 7 удаляют. Корпус 1, дно 10, поршень 9 прочищают, протирают сухой тканью, высушивают, после чего переходят к аналогичному испытанию следующей перколяционной смеси. Так на фиг. 6-9, показаны примеры кривых набухания перколяционных смесей на основе сапонита и кварцевого порошка при взаимодействии с водой, которые использовались для построения калибровочной прямой. В частности, на фиг. 6, 7 приведены примеры реального сигнала тензометра универсальной испытательной машины при установке в нее предлагаемого устройства и работе с ним в режиме измерения давления набухания компакта из перколяционной смеси С 10% - КП 90%. Фиг. 8, 9 отличаются составом перколяционной смеси, а именно С 20% - КП 80%. После получения и анализа данных по развиваемому давлению набухания для всего ряда перколяционных смесей на основе сапонита и кварцевого порошка (с содержанием сапонита 0, 10, 20, 30, 40% по массе) при взаимодействии с водой строится калибровочная прямая вида  (зависимость давления набухания компакта от массового содержания в нем сапонита). Так на фиг. 10 показан пример полученной калибровочной прямой (уравнение прямой

(зависимость давления набухания компакта от массового содержания в нем сапонита). Так на фиг. 10 показан пример полученной калибровочной прямой (уравнение прямой  ). При этом коэффициент b (в примере 0,25 МПа) показывает давление воды от подающего ее насоса.

). При этом коэффициент b (в примере 0,25 МПа) показывает давление воды от подающего ее насоса.

После построения вышеуказанным образом калибровочной прямой становится возможным экспрессно определять содержания сапонита в пробе сапонитсодержащего материала. Для этого сапонитсодержащий материал сушится до постоянной массы до полного удаления свободной и большей части связанной/межпакетной воды (при температуре 200°С), после чего твердый остаток измельчается в порошок любым известным способом (например, крупные куски сапонитсодержащего материала дробятся в щековой дробилке, после чего полученный сапонитсодержащий отсев измельчается на планетарной шаровой мельнице). Кварц или кварцсодержащая не набухающая плотная горная порода измельчается любым известным способом (например, в планетарной шаровой мельнице) и высушивается до постоянной массы. Готовится один образец – сухая перколяционная смесь сапонитсодержащего материала (ССМ) с кварцевым порошком (КП) путем их тщательного смешения (например, в планетарной шаровой мельнице) в соотношении по массе ССМ 40 – КП 60%, таким образом сапонитсодержащий материал разбавляется кварцевым порошком в 2,5 раза. Данная процедура гарантирует эффект беспрепятственного просачивания воды, сквозь полученный компакт, а также обеспечивает попадание экспериментального значения давления набухания компакта на основе данной смеси в диапазон давлений калибровочной прямой. Приготовление компакта из ССМ и КП и определение давления набухания компакта необходимо осуществлять аналогичным образом (как при построении калибровочной прямой). Полученное значение давления набухания компакта из ССМ и КП необходимо подставить в качестве Y в формулу калибровочной прямой, вида  , после чего вычислить X. Расчет содержания сапонита Cсап, % в сапонит-содержащем материале осуществляется по формуле:

, после чего вычислить X. Расчет содержания сапонита Cсап, % в сапонит-содержащем материале осуществляется по формуле:  , где N – кратность разбавления сапонит-содержащего материала песком, 2,5; X – массовое содержание сапонита в сухом образце-компакте, %, определенное по калибровочной прямой.

, где N – кратность разбавления сапонит-содержащего материала песком, 2,5; X – массовое содержание сапонита в сухом образце-компакте, %, определенное по калибровочной прямой.

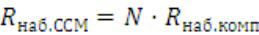

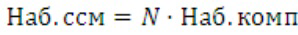

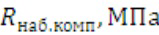

Экспрессное определение давления набухания сапонитсодержащего материала (Rнаб.ССМ) возможно осуществлять без построения калибровочной прямой по вышеуказанному способу по формуле:  , где N – кратность разбавления сапонитсодержащего материала песком, 2,5;

, где N – кратность разбавления сапонитсодержащего материала песком, 2,5;  – экспериментально определенное давление набухания компакта (ССМ 40 – КП 60%), МПа.

– экспериментально определенное давление набухания компакта (ССМ 40 – КП 60%), МПа.

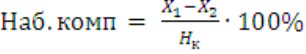

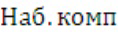

Экспрессное определение относительного набухания сапонит-содержащего материала возможно осуществлять без построения калибровочной прямой по вышеуказанному способу, с той разницей, что предварительно перед испытанием необходимо определить толщину сухого компакта 7. Для этого поршень 9 вставляют в корпус 1 при пустом рабочем объеме и прижимают верхней плитой 12 пресса испытательной машины в ручном режиме до касания дна 10 с небольшим усилием, например, в 50 Н. Ход верхней плиты 12 испытательной машины обнуляют, нагрузку сбрасывают, плиту 12 поднимают (при этом испытательная машина будет показывать отрицательное значение хода) и засыпают в рабочий объем корпуса 1 перколяционную смесь. Затем смесь прижимают верхней плитой 12 пресса испытательной машины в ручном режиме с небольшим усилием, например, в 50 Н и записывают величину хода по модулю, данное значение по сути является высотой перколяционной смеси Hп.см., после чего ход верхней плиты 12 испытательной машины обнуляют. Затем смесь предварительно нагружают/сжимают плитой 12 с целью получения минерального компакта 7 заданной плотности (например, плотностью 1,6 г/см3) с выдержкой под давлением в течение 2 минут и дальнейшим плавным сбросом нагрузки. Необходимо отметить, что если при работе с устройством предварительно не уплотнять перколяционную смесь или недостаточно ее уплотнить, то при прохождении воды сквозь компакт 7 следует ожидать усадку компакта за счет консолидации. Полученный по завершении вышеуказанной процедуры ход записывают, данное значение по сути является изменением высоты перколяционной смеси в ходе предварительного нагружения (изготовления компакта) ΔHп.см., а ход верхней плиты 12 испытательной машины обнуляют. Тогда толщина сухого компакта 7 находится по формуле: Hк = Hп.см. - ΔHп.см. Далее испытательной машиной за 1 минуту создается напряжение, например, в 1 МПа (возможный сигнал: цифра 1 на фиг. 3), после чего в ходе испытания удерживается напряжение (возможный сигнал: цифра 2 на фиг. 3) в течение всего времени испытания. Спустя заданное время по достижению постоянного значения хода (которое следует записать как Х1), например, 300 секунд, после выхода машины на режим удержания напряжения включается насос 5 (возможный сигнал: цифра 3 на фиг. 3), которым обеспечивается подача и прокачка воды сквозь компакт 7 под определенным давлением, например, в 0,1-0,3 МПа. По завершении процесса набухания и прекращении изменения хода (которое следует записать как Х2) (возможный сигнал: цифра 4 на фиг. 3) испытание можно завершить и рассчитать относительное набухание компакта 7 из перколяционной смеси по формуле:  . Тогда, относительное набухание сапонитсодержащего материала можно вычислить по формуле:

. Тогда, относительное набухание сапонитсодержащего материала можно вычислить по формуле:  , где N – кратность разбавления сапонит-содержащего материала песком, 2,5;

, где N – кратность разбавления сапонит-содержащего материала песком, 2,5;  – экспериментально определенное относительное набухание компакта (ССМ 40% – КП 60%), %.

– экспериментально определенное относительное набухание компакта (ССМ 40% – КП 60%), %.

В качестве примера реализации способа и устройства для его реализации в таблице 1 приведены значения, полученные для 2-х проб сапонитсодержащего материала, отобранных с хвостохранилища обогатительной фабрики АО «Североалмаз» (Проба №1 с глубины 1 м, Проба №2 с глубины 4 м).

Таблица 1 - Пример реализации способа и устройства на пробах ССМ

, %

, %

Вышеуказанный способ справедлив не только для сапонита, но и для других набухающих глинистых минералов (из группы смектита), а также других жидкостей – не только воды, но и для солевых растворов.

Устройство может быть использовано в сочетании с различными испытательными машинами, что позволит значительно расширить область их применения. Реализация указанного устройства может отличаться в зависимости от имеющегося лабораторного оснащения. Так, в качестве насоса 5 целесообразнее использовать перистальтический насос, позволяющий оперативно и в широком диапазоне регулировать напор воды без ее контакта с рабочими органами насоса. Размеры корпуса рабочего объема 1 цилиндрической формы в виде толстостенного кольца из нержавеющей стали должны подбираться таким образом, чтобы давление, создаваемое во время изготовления компакта 7 из перколяционной смеси и давление набухания создаваемое им во время испытания, не привели к появлению в форме дефектов.

По сравнению с прототипом предлагаемое устройство обладает большей скоростью получения данных по давлению набухания сапонитсодержащего материала, расширенным функционалом в плане возможности определения величины относительного набухания и расчета содержания сапонита в составе сапонитсодержащего материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения магнезиального вяжущего | 2022 |

|

RU2785976C1 |

| СПОСОБ ОЧИСТКИ ОБОРОТНОЙ ВОДЫ ГОРНОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ ОТ САПОНИТСОДЕРЖАЩЕГО МАТЕРИАЛА И ПЕСКА | 2021 |

|

RU2780569C1 |

| СОСТАВ ДЛЯ УКРЕПЛЕНИЯ ПЕСЧАНОГО ГРУНТА | 2013 |

|

RU2534862C1 |

| ТЕПЛОИЗОЛЯЦИОННОЕ ИЗДЕЛИЕ НА МИНЕРАЛЬНОМ СВЯЗУЮЩЕМ | 2017 |

|

RU2651718C1 |

| СПОСОБ ОСАЖДЕНИЯ САПОНИТОВОЙ ПУЛЬПЫ С ПРИМЕНЕНИЕМ СУЛЬФАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ И ДВУХКАЛЬЦИЕВОГО СИЛИКАТА | 2020 |

|

RU2743229C1 |

| ОРГАНОМИНЕРАЛЬНАЯ ДОБАВКА ДЛЯ УКРЕПЛЕНИЯ ПЕСЧАНЫХ ГРУНТОВ | 2015 |

|

RU2595280C1 |

| Способ создания накопителя отходов | 2022 |

|

RU2797281C1 |

| КОМПОЗИЦИОННЫЙ БЛОК ГИДРОИЗОЛЯЦИИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2770559C1 |

| Резиновая смесь для изготовления водонабухающих изделий | 2021 |

|

RU2767071C1 |

| СИНТЕТИЧЕСКИЕ НАБУХАЮЩИЕ ГЛИНИСТЫЕ МИНЕРАЛЫ | 1995 |

|

RU2163224C2 |

Изобретение относится к области исследования параметров набухания сапонитсодержащего материала и может быть использовано для определения содержания в нем набухающего глинистого минерала сапонита, в том числе при комплексной оценке пригодности сапонитсодержащего материала для производства инженерных барьеров, катализаторов, катионообменников, сорбентов, фильтров, мембран, керамики и др. Устройство содержит корпус с рабочим объемом цилиндрической формы в виде толстостенного кольца из нержавеющей стали, в котором расположен образец, нижний и верхний патрубки, емкость с водой, насос и подвижный элемент - поршень, который плотно вставлен в корпус сверху, передающий нагрузку от плит пресса испытательной машины на образец и растущее давление от набухающего образца обратно. Образец представляет собой смесь кварцевого порошка, высушенного до постоянной массы, с измельченным в порошок твердым остатком сапонитсодержащего материала, предварительно высушенного до постоянной массы до полного удаления свободной и большей части связанной воды при температуре 200°С. Сущность способа заключается в прокачивании воды через образец и наблюдении за процессами набухания. Для этого сапонитсодержащий материал сушат до постоянной массы до полного удаления свободной и большей части связанной воды при температуре 200°С, после чего твердый остаток измельчают в порошок и смешивают с высушенным до постоянной массы кварцевым порошком. Полученную смесь засыпают в устройство к испытательной машине. Смесь уплотняют до получения образца-компакта с заданной плотностью, после чего через образец прокачивают воду и регистрируют соответствующие параметры набухания образцов-компактов - давление набухания или относительное объемное набухание, которые затем подставляют в соответствующие формулы для перерасчета этих параметров на не разбавленный кварцевым порошком сапонитсодержащий материал. Содержание сапонита в сапонитсодержащем материале находят путем подстановки давления набухания образца-компакта в линейное математическое выражение предварительно построенной калибровочной прямой с последующим умножением результата на кратность разбавления сапонитсодержащего материала песком. Технический результат: ускорение получения данных по давлению набухания сапонитсодержащего материала, расширенный функционал в плане возможности определения величины относительного набухания и расчета содержания сапонита в составе сапонитсодержащего материала, а также возможность использования устройства в сочетании с различными испытательными машинами. 2 н.п. ф-лы, 1 табл., 10 ил.

1. Способ определения параметров набухания сапонитсодержащего материала, заключающийся в прокачивании воды через образец и наблюдении за процессами набухания, отличающийся тем, что основан на разбавлении пробы сапонитсодержащего материала известным количеством ненабухающего инертного материала, а именно: сапонитсодержащий материал сушат до постоянной массы до полного удаления свободной и большей части связанной воды при температуре 200°С, после чего твердый остаток измельчают в порошок любым известным способом и смешивают с высушенным до постоянной массы кварцевым порошком, далее полученную смесь засыпают в устройство к испытательной машине, состоящее из корпуса с рабочим объемом цилиндрической формы в виде толстостенного кольца из нержавеющей стали, нижнего и верхнего патрубков, емкости с водой, насоса и поршня, плотно вставленного в корпус сверху и передающего нагрузку от испытательной машины на образец и растущее давление от набухающего образца обратно, далее устройство к испытательной машине устанавливают между плит пресса испытательной машины, смесь уплотняют до получения образца-компакта с заданной плотностью, после чего через образец прокачивают воду и регистрируют соответствующие параметры набухания образцов-компактов - давление набухания или относительное объемное набухание, которые затем подставляют в соответствующие формулы для перерасчета этих параметров на не разбавленный кварцевым порошком сапонитсодержащий материал, а содержание сапонита в сапонитсодержащем материале находят путем подстановки давления набухания образца-компакта в линейное математическое выражение предварительно построенной калибровочной прямой с последующим умножением результата на кратность разбавления сапонитсодержащего материала песком, при этом калибровочная кривая строится на основании результатов определения параметров набухания ряда образцов-компактов из сухих смесей минерала сапонита с кварцевым порошком.

2. Устройство к испытательной машине для осуществления способа определения параметров набухания сапонитсодержащего материала, включающее корпус с рабочим объемом цилиндрической формы в виде толстостенного кольца из нержавеющей стали, в котором расположен образец, нижний и верхний патрубки, емкость с водой, насос, отличающееся тем, что образец представляет собой смесь кварцевого порошка, высушенного до постоянной массы, с измельченным в порошок твердым остатком сапонитсодержащего материала, предварительно высушенного до постоянной массы до полного удаления свободной и большей части связанной воды при температуре 200°С, а устройство к испытательной машине дополнительно содержит подвижный элемент - поршень, который плотно вставлен в корпус сверху, передающий нагрузку от плит пресса испытательной машины на образец и растущее давление от набухающего образца обратно.

| Устройство для лабораторного исследования скорости вторичной консолидации грунта | 2023 |

|

RU2804760C1 |

| Способ определения относительной просадочности грунта в одометре | 1977 |

|

SU737560A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК НАБУХАНИЯ ГРУНТА | 2019 |

|

RU2708768C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДАВЛЕНИЯ НАБУХАНИЯ ГРУНТА | 2019 |

|

RU2708767C1 |

| CN 207036578 U, 23.02.2018. | |||

Авторы

Даты

2024-10-30—Публикация

2024-04-18—Подача