Изобретение относится к области строительства дорожных и других оснований и может быть использовано для укрепления песчаных грунтов.

Существующие в настоящее время составы для укрепления песчаных грунтов являются затратными и трудоемкими, для которых требуется наличие специальных компонентов.

Известен состав для укрепления песчаного грунта [Авт.св. СССР №616354, МПК Е01С 7/36, C08L 95/00, 1978 г.]. Изобретение направлено на укрепление песчаного грунта составом, включающим в себя модификатор из битумной эмульсии, сульфитно-спиртовой барды, добавки и воды, при этом в качестве добавки используют жидкое стекло.

Недостатки состава - его многокомпонентность, сложность выдержки в технологическом процессе и недостаточно высокие прочностные характеристики закрепляемого грунта.

Известно вяжущее для закрепления песчаного грунта [Авт.св. СССР №1796743, МПК E02D 3/12, С09К 17/00, 1993 г.]. Изобретение направлено на укрепление песчаного грунта вяжущим, включающим в себя модификатор из технического лигносульфоната, древесной смолы и воды.

Недостатки состава - сложность выдержки компонентов в технологическом процессе, дополнительный расход энергии, которая затрачивается на подогрев древесной смолы, и недостаточно высокие прочностные характеристики закрепляемого грунта.

Ближайшим аналогом заявленного изобретения является состав для закрепления песчаного грунта [Авт.св. СССР №1165705, МПК E02D 3/12, Е01С 3/04, 1985 г.]. Изобретение направлено на укрепление песчаного грунта составом, включающим в себя модификатор из отработанных нефтепродуктов и оксикислот.

Недостатки состава - недостаточно высокие прочностные характеристики закрепляемого грунта и дополнительный расход энергии, затрачиваемой на подогрев отработанных нефтепродуктов.

Задачей настоящего изобретения является повышение прочностных характеристик песчаного грунта, а именно повышение удельного сцепления без изменения угла внутреннего трения более чем на 4%.

Поставленная задача достигается тем, что состав в качестве модификатора содержит высокодисперсный песок и микродисперсный сапонит при следующем соотношении компонентов, мас.%:

сапонитсодержащий материал 3-6;

песок - остальное.

В качестве исходных сырьевых материалов используются: речной полиминеральный песок (основные составляющие минералы: кварц, кальцит, полевые шпаты, гипс, слюда), крупностью зерен от 1,6 до 1,8 мм, предварительно отмытый от глинистых включений, и сапонитсодержащий материал, выделенный из пульпы хвостохранилища промышленного обогащения руд месторождения алмазов.

Модификатор получают следующим образом. Песчаный грунт, предварительно отмытый от глинистых включений, высушивается до постоянной массы при температуре 110°С. Исходный материал методом механического диспергирования измельчается на планетарной шаровой мельнице Retsch РМ100 (продолжительность помола - 60 мин при 420 об/мин, 80°С). Затем полученная фракция подвергается мокрому помолу в течение 5 часов на планетарной шаровой мельнице (420 об/мин). Образец сапонитсодержащего материала высушивается до постоянной массы при температуре 110°С. Исходный материал методом механического диспергирования измельчается на планетарной шаровой мельнице Retsch РМ100 (продолжительность помола - 120 мин при 420 об/мин, 80°С). Размер частиц образцов определяется на установке Delsa Nano Series Zeta Potential and Submicron Particle Size Analyzers.

Для экспериментов используются образцы молотого песка со средним размером частиц 102±34 нм, сапонитсодержащего материала - 361±96 нм. Данные их характеризуются по величине удельной поверхности Syд методом сорбции азота на анализаторе Autosorb-iQMP. Для образцов получены следующие значения удельной поверхности: песок - 8580 м2/кг, сапонитсодержащий материал - 173429 м2/кг.

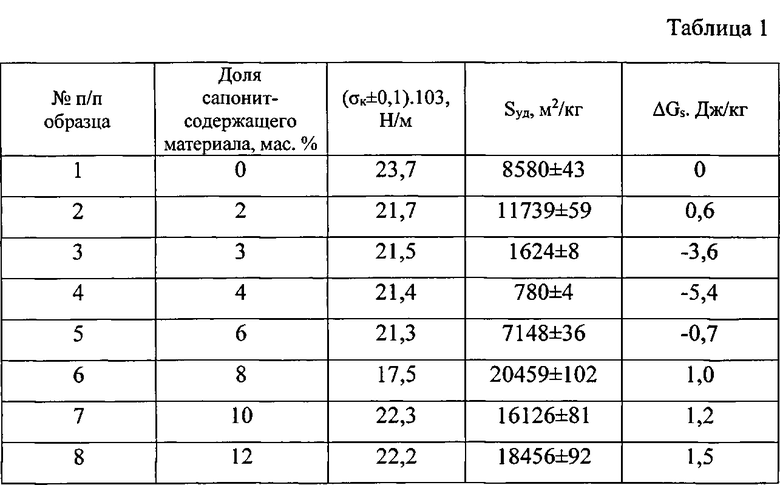

По методике, основанной на измерении величины краевого угла смачивания поверхности образца водно-этанольным раствором и реализующей способ Г.А. Зисмана, определяется критическое значение поверхностного натяжения (σк) бинарной системы высокодисперсный песок - микродисперсный сапонит при варьировании массовой доли последнего в композите в диапазоне 0÷2%. Верхний предел содержания сапонитсодержащего материала в смеси обусловлен фактом нарушения однородности поверхности системы, что проявляется в невозможности фиксации псевдоравновесного состояния при нанесении эталонного водно-этанольного раствора. Определение краевого угла смачивания выполняется на установке Easy Drop. После завершения серий экспериментов, заключающихся в обязательном проведении трех параллельных измерений, рассчитывается величина ΔGS по уравнению ΔGS=Δσ+σ·ln Sуд II/Syд I. Для расчета используются не менее двух сходящихся экспериментальных значений краевого угла. Кроме того, для каждого состава композита определяется величина удельной поверхности системы. Полученные экспериментальные результаты и рассчитанные значения изобарно-изотермического потенциала композиционных составов «песок-сапонит» представлены в таблице 1.

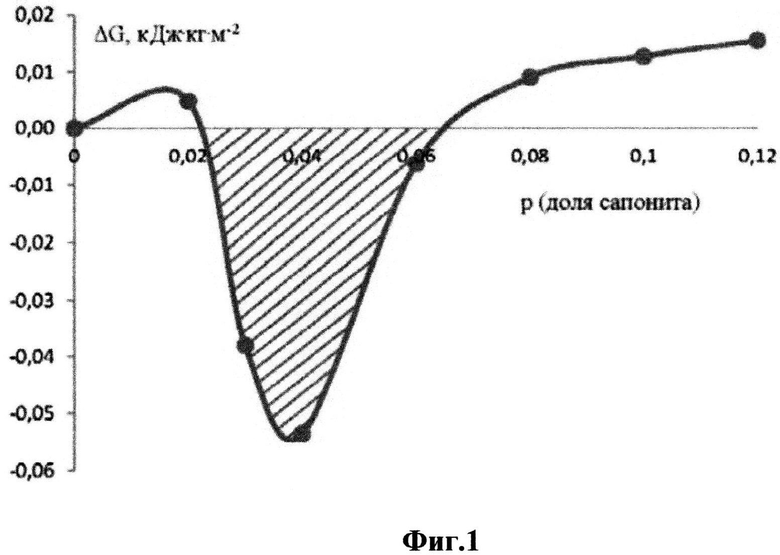

Изобретение иллюстрируется чертежом, где на фиг.1 приведен графический вид функциональной зависимости ΔGS=f(p), который показывает наличие в исследуемой бинарной системе области соотношения компонентов, характеризующейся отрицательными значениями ΔGS.

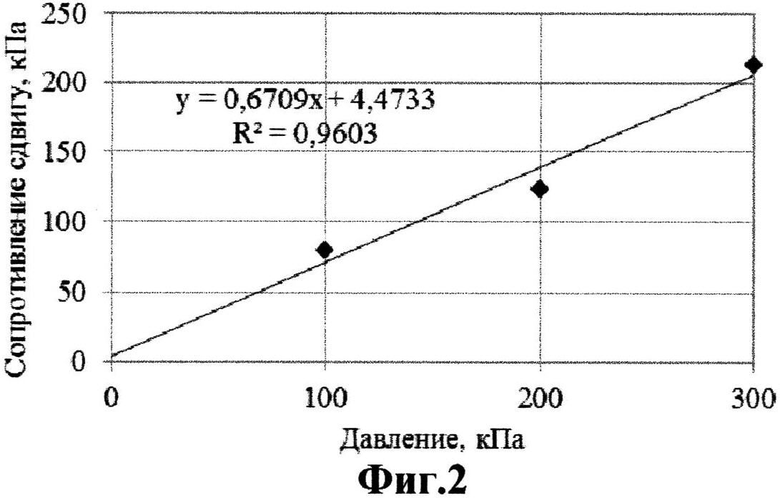

На фиг.2 и фиг.3 представлены протоколы испытаний модификатора. На фиг.2 предельное сопротивление сдвигу образца песка фракции 0,1-0,25 мм без добавки модификатора; на фиг.3 - с добавкой модификатора 5% по массе.

Исходя из вышеизложенного для данной системы можно использовать понятие термодинамической совместимости компонентов, которая отмечается при содержании сапонита в интервале 3÷6%, причем с явно выраженным экстремумом при его 4%-ной добавке.

Показателями прочностных характеристик грунта являются удельное сцепление и угол внутреннего трения.

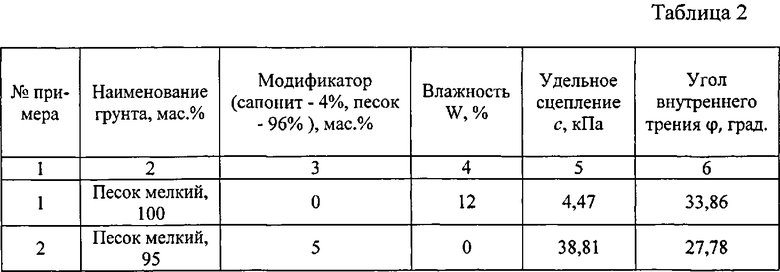

Примеры реализации изобретения, подтверждающие повышение прочностных характеристик песчаного грунта, представлены в таблице 2 - определение удельного сцепления и угла внутреннего трения (примеры 1-6). Испытания проводились на приборе прямого плоскостного среза «Shear Trac-II».

Состав для укрепления полученный смешении измельченного сапонитсодержащего материала и песка добавляется в песчаный грунт в сухом состоянии с последующим перемешиванием.

Приведенные примеры реализации изобретения 1-6 подтверждают повышение прочностных характеристик песчаного грунта при применении заявляемого состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОРГАНОМИНЕРАЛЬНАЯ ДОБАВКА ДЛЯ УКРЕПЛЕНИЯ ПЕСЧАНЫХ ГРУНТОВ | 2015 |

|

RU2595280C1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО РАСТВОРА И МЕЛКОЗЕРНИСТОЙ БЕТОННОЙ СМЕСИ | 2013 |

|

RU2533399C1 |

| Способ получения магнезиального вяжущего | 2022 |

|

RU2785976C1 |

| СПОСОБ ОЧИСТКИ ОБОРОТНОЙ ВОДЫ ГОРНОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ ОТ САПОНИТСОДЕРЖАЩЕГО МАТЕРИАЛА И ПЕСКА | 2021 |

|

RU2780569C1 |

| Способ создания накопителя отходов | 2022 |

|

RU2797281C1 |

| СПОСОБ ПРОИЗВОДСТВА НАНОЦЕМЕНТА И НАНОЦЕМЕНТ | 2013 |

|

RU2544355C2 |

| Способ определения параметров набухания сапонитсодержащего материала и устройство к испытательной машине для его осуществления | 2024 |

|

RU2829450C1 |

| Способ получения гибридных органоминеральных микрокапсул для бетонных смесей и строительных растворов | 2020 |

|

RU2756655C1 |

| Торкрет-бетонная смесь | 2024 |

|

RU2837094C1 |

| СОСТАВ ГРУНТОБЕТОННОЙ СМЕСИ, ГРУНТОБЕТОННОЕ ОСНОВАНИЕ ДОРОЖНОЙ ОДЕЖДЫ, СПОСОБ ЕГО УСТРОЙСТВА | 2010 |

|

RU2445285C2 |

Изобретение относится к области строительства дорожных и других оснований и может быть использовано для укрепления песчаных грунтов. Состав для укрепления песчаного грунта, включающий наполнитель и связующий компонент, причем наполнитель содержит измельченный до высокодисперсного состояния песок (74-136 нм), а в качестве связующего компонента применен измельченный до микродисперсного состояния сапонитсодержащий материал (265-451 нм), выделенный из пульпы хвостохранилища промышленного обогащения руд месторождения алмазов, при следующем соотношении компонентов, мас.%: сапонитсодержащий материал 3-6, песок - остальное. Технический результат - повышение прочностных характеристик песчаного грунта. 2 табл. , 3 ил.

Состав для укрепления песчаного грунта, включающий наполнитель и связующий компонент, отличающийся тем, что наполнитель содержит измельченный до высокодисперсного состояния песок (74-136 нм), а в качестве связующего компонента применен измельченный до микродисперсного состояния сапонитсодержащий материал (265-451 нм), выделенный из пульпы хвостохранилища промышленного обогащения руд месторождения алмазов, при следующем соотношении компонентов, мас.%:

сапонитсодержащий материал 3-6;

песок - остальное.

| Состав для закрепления песчаного грунта | 1983 |

|

SU1165705A1 |

| Крючки и петли для застегивания | 1927 |

|

SU12242A1 |

| Промывной аппарат для ликвидации аварий при колонковом бурении | 1933 |

|

SU34475A1 |

| US 7419540 B2, 07.09.1999 | |||

| US 59448156 A1, 07.09.1999 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2014-12-10—Публикация

2013-05-07—Подача