Область техники, к которой относится изобретение

Изобретение относится к нефтеперерабатывающей, газовой и химической промышленности и может быть использовано на объектах добычи, хранения и переработки жидких углеводородов, спиртов, добычи и подготовки газа для очистки загрязненных электризующихся (диэлектрических) сред, где требуется сбор и хранение рабочих сред в емкостях с последующим извлечением с помощью насосного оборудования.

Уровень техники

Общеизвестно, что для откачивания рабочей среды из емкостей и резервуаров используется насосное оборудование, имеющее ограничения в части применения для загрязненных жидкостей с твердыми включениями в зависимости от типа насоса. В частности, для перекачивания ядовитых и взрывопожароопасных жидкостей, например, метанола и водометанольных растворов, при требуемых высоких напорах, принято применять герметичные насосы с магнитными муфтами, которые требовательны к чистоте рабочей среды (включения не более 0,4 мм), а установка фильтрующих элементов на линии всасывания не допустима, по причине явления кавитации и сложности их обслуживания.

Известно, что в жидких средах, обладающих высоким удельным электрическим сопротивлением, таких как светлые и темные нефтепродукты, газовый конденсат и т.д. при движении последних с высокими скоростями, при перемешивании образуется и накапливается статические объемные заряды, особенно интенсивно этот процесс происходит после прохождения насосов, фильтрующих элементов и перемешивающих устройств. Особую опасность представляет процесс переноса такой жидкостью заряда в емкость и накопления в рабочей среде заряда, способного разрядиться над поверхностью жидкости во взрывоопасной газовой среде и воспламенить ее.

Известно передвижное фильтрационное устройство (см. патент РФ на полезную модель №182243 по кл. МПК B67D 7/04, опубл. 09.08.2018), содержащее всасывающий трубопровод, связанные трубопроводами с запорной арматурой два параллельно установленных фильтра с низкой степенью очистки, электронасосный агрегат, две параллельно установленные технологические линии, каждая из которых содержит последовательно установленные фильтр со средней степенью очистки и фильтр с высокой степенью очистки, подающий трубопровод, содержит металлическую раму, датчик давления и нейтрализатор статического электричества, установленный на подающем трубопроводе, при этом электронасосный агрегат оборудован частотно-регулируемым приводом, который связан с датчиком давления, установленным на выходе электронасосного агрегата.

Однако, устройство требует напора рабочей среды на линии всасывания для преодоления гидравлического сопротивления фильтров с высокой степенью очистки перед насосом из состава устройства и не предназначено для применения в емкостях с безнапорным сбросом рабочей среды.

Известно устройство для фильтрации жидких нефтепродуктов (см. патент РФ на изобретение №2618759 по кл. МПК B01D 35/06, опубл. 11.05.2017), содержащее заземленный корпус с входными и выходными патрубками, фильтроэлементы, имеющие на наружных поверхностях перфорированные токопроводящие кожухи и закрепленные с образованием внутреннего цилиндрического и наружного объемов для очищаемого нефтепродукта и относительно друг друга кольцевых полостей для очищенного нефтепродукта, дополнительной горизонтальной токопроводящей перегородкой с кольцевыми вставками из пенометалла со сквозной пористостью, в которой выполнены проточные каналы для очищаемого нефтепродукта. Такое устройство позволяет получить на выходе после себя очищенную рабочую среду и существенно снизить ее электризацию.

Однако, для нейтрализации рабочей среды от статического электричества устройство требует настройки производительности подачи рабочей среды с помощью регулирующего дросселя на выходном патрубке и регулируемых дросселей на входном патрубке и полой вставке для регулировки расходов через коаксиальные фильтроэлементы, что трудно осуществить в линиях сброса емкостей с нестационарным по напору и расходу течением рабочей среды, в том числе и с безнапорным течением.

Наиболее близким к заявляемому является система очистки жидких загрязненных диэлектрических сред на основе струйного перемешивающего устройства (см. патент РФ на изобретение №2806305 по кл. B01F 25/30, опубл. 30.10.2023), содержащая насос, подключенный к напорной линии и к расположенной у дна резервуара всасывающей линии, струйный аппарат, расположенный в нижней части резервуара, и имеющий сужающий элемент, соединенный с напорной линией струйного аппарата, конфузор, соединенный с камерой смешения, содержит фильтр, расположенный снаружи резервуара и соединённый с одной стороны с насосом с помощью возвратного трубопровода, соединенного с напорной линией насоса, а с другой стороны - с напорной линией струйного аппарата, дополнительно содержащего индукционный нейтрализатор статического электричества, соединенный с одной стороны с камерой смешения, а с другой- с трубопроводом слива и с контуром заземления резервуара посредством металлической связи выравнивания потенциалов. Система позволяет осуществлять очистку резервуара от твердых частиц.

Однако, система не позволяет осуществлять эффективную очистку жидких заряженных диэлектрических сред, поскольку требует затраты энергии насосного агрегата (напора и производительности) не только для фильтрации рабочей среды, но и на создание перемешивающего потока с помощью струйного аппарата во всем объеме ёмкости.

Недостатком также является невозможность производить откачивание рабочей среды из ёмкости до завершения очистки рабочей среды во всем объёме емкости.

Раскрытие изобретения

Технической проблемой заявляемого изобретения является разработка системы очистки жидких загрязненных электризующихся диэлектрических сред в емкостях как с напорным, так и с безнапорным заполнением, обеспечивающей эффективный процесс очистки и извлечения диэлектрических сред из емкости.

Техническим результатом изобретения является повышение надежности извлечения загрязненных жидких электризующихся диэлектрических сред из емкости как с напорным, так и с безнапорным заполнением за счет улучшения свойств диэлектрических сред при отсутствии образования отложений твердых частиц на дне емкости, а также эффективной очистки рабочей среды за счет отсутствия энергозатрат на процесс перемешивания, способствующих облегчению эксплуатационных условий и сокращению времени обслуживания.

Для решения технической проблемы и достижения технического результата система очистки жидких загрязненных диэлектрических сред, содержащая насосный агрегат, подключенный к напорной линии и к расположенной у дна емкости всасывающей линии, фильтр, расположенный снаружи емкости и соединённый с насосным агрегатом с помощью возвратного трубопровода, соединенного с напорной линией насосного агрегата, нейтрализатор статического электричества, согласно изобретению, дополнительно содержит герметичную перегородку, выполненную с возможностью образования грязного и чистого отсеков емкости, линию сброса диэлектрической среды, откачивающий насосный агрегат, соединенный с напорной линией откачивающего насосного агрегата и расположенный в чистом отсеке у дна емкости трубопровод слива, при этом линия сброса диэлектрической среды, насосный агрегат, всасывающая линия, напорная линия насосного агрегата расположены в грязном отсеке, а нейтрализатор статического электричества расположен снаружи емкости и соединен с одной стороны – с фильтром, а с другой подключен к трубопроводу слива, причем высоту перегородки выбирают не ниже максимального рабочего уровня диэлектрической среды и ниже максимально допустимого уровня диэлектрической среды.

Перегородка выполнена из токопроводящего материала, при этом в перегородке у дна емкости может быть выполнено запорное устройство или клапан с ручным или автоматическим управлением.

Осуществление изобретения

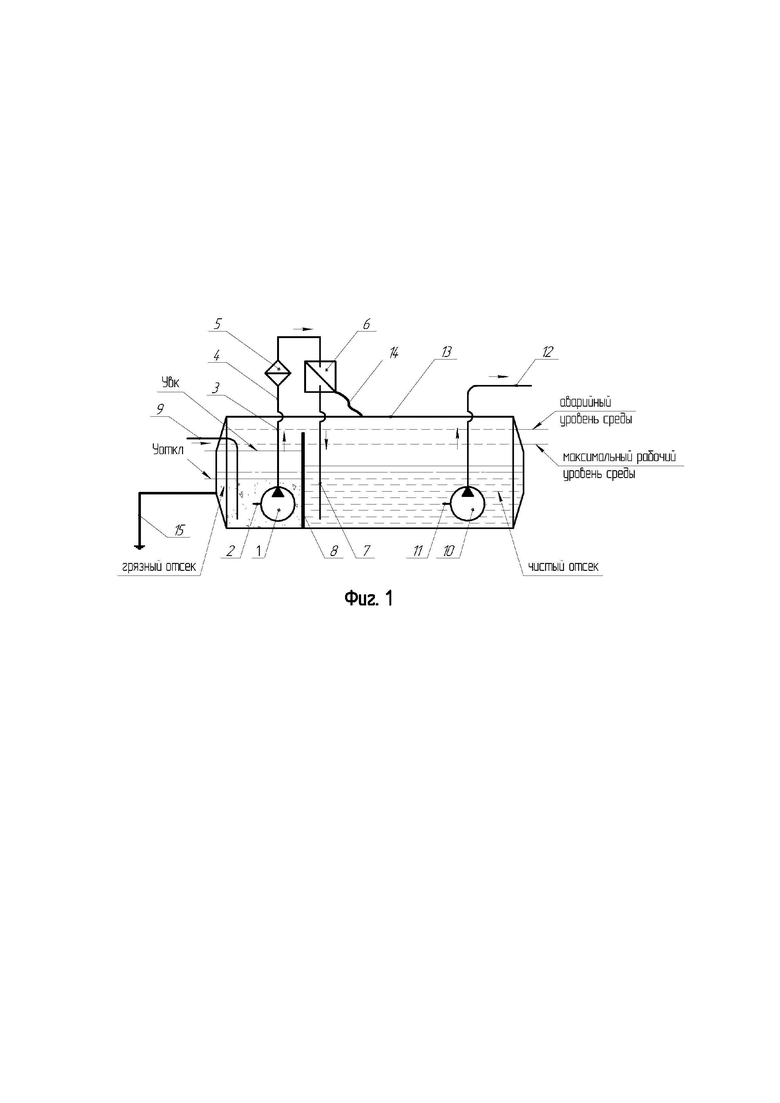

Изобретение поясняется чертежом на фиг.1, где позициями обозначено:

1 - насосный агрегат;

2 - линия всасывания насосного агрегата;

3 - линия напорная насосного агрегата;

4 - возвратный трубопровод;

5 - жидкостный фильтр;

6 - индукционный нейтрализатор статического электричества;

7 - трубопровод слива;

8 - перегородка;

9 - линия сброса;

10 - откачивающий насосный агрегат;

11 - линия всасывания откачивающего насосного агрегата;

12 - напорная линия откачивающего насосного агрегата;

13 - емкость (резервуар);

14 - металлическая связь выравнивания потенциалов (заземление);

15 - контур заземления емкости.

Система очистки жидких загрязненных диэлектрических сред содержит (см. фиг 1) перекачивающий насосный агрегат 1, предназначенный для работы с загрязненной (рабочей) средой, линию всасывания 2 напорного агрегата, расположенную как можно ближе к дну емкости 13, напорную линию 3 насосного агрегата, соединенную посредством возвратного трубопровода 4 с жидкостным фильтром 5, расположенным снаружи емкости 13.

В емкости 13 установлена перегородка 8, разделяющая герметично емкость 13 на грязный отсек, куда введена линия сброса 9 рабочей среды, и чистый отсек, где установлен откачивающий насосный агрегат 10. Линия всасывания 11 откачивающего насосного агрегата 10 расположена как можно ближе к дну емкости 13, а напорная линия насосного агрегата 10 выходит за пределы емкости 13.

Индукционный нейтрализатор статического электричества 6 расположен снаружи емкости 13 и соединен с одной стороны – с фильтром 5, а с другой- с трубопроводом слива 7, опущенным в чистый отсек емкости 13, и с контуром заземления 15 емкости посредством металлической связи выравнивания потенциалов 14.

Заявляемая система работает следующим образом.

При подаче загрязненной рабочей среды в емкость 13 посредством линии сброса 9 уровень загрязненной жидкости в грязном отсеке начинает подниматься, не переходя через герметичную перегородку 8 в чистый отсек, до тех пор, пока не достигнет уровня включения насосного агрегата Увк, после чего запускается насосный агрегат 1, например, по сигналу с датчика уровня (на фиг. 1 не показан), контролирующего уровень рабочей среды в грязном отсеке. Рабочая среда с взвешенными в ней твердыми частицами объемом Q1 увлекается в линию всасывания 2 насосного агрегата 1 и приобретает заданный напор Н1, достаточный для преодоления гидравлического сопротивления напорной линии 3 насосного агрегата, возвратного трубопровода 4, жидкостного фильтра 5, индукционного нейтрализатора статического электричества 6, трубопровода слива 7. При прохождении потока через фильтр 5 происходит захват и удержание твердых частиц загрязнений на фильтрующих элементах, при этом диэлектрическая среда приобретает распределенный в очищенном потоке статический заряд, который нейтрализуется путем улавливания зарядов (ионов) разрядными элементами индукционного нейтрализатора статического электричества 6, которые, в свою очередь, стекают посредством металлической связи выравнивания потенциалов 14, на контур заземления 15 емкости.

Таким образом, посредством трубопровода слива 7, соединенного с выходом индукционного нейтрализатора статического электричества 6, в чистый отсек емкости 13 попадает очищенная от частиц загрязнений и нейтрализованная от статического заряда рабочая среда. Перекачивание насосным агрегатом 1 загрязненной рабочей среды из грязного отсека в чистый, но уже очищенной и лишенной статического заряда среды происходит до момента, пока уровень жидкости в грязном отсеке не упадет до уровня выключения Уоткл насосного агрегата 1, совпадающего с минимальным значением, потребного для работоспособности (определяется производителем насоса).

Откачивающий насосный агрегат 10, линия всасывания 11 которого расположена в чистом отсеке, а напорная линия выходит за пределы емкости 13, при включении работает уже с подготовленной, под требования производителя насосного агрегата 10, очищенной рабочей средой. Алгоритм включения и выключения откачивающего насосного агрегата 10 зависит от назначения емкости и определяется проектной или эксплуатирующей организацией.

Тип насосного агрегата 1 выбирают исходя из предназначений для работы с загрязненной средой, например, центробежный насос с двойным торцевым уплотнением вала с разделительной изолирующей камерой.

Производительность Q1 насосного агрегата 1 и расположение перегородки 8 в емкости 13, а следовательно и объемы грязного Vг и чистого Vч отсеков, определяется следующим образом. Зная усредненную по времени подачу загрязненной рабочей среды Qп по линии сброса 9 в емкости 13, определяют производительность насосного агрегата 1 по формуле (1)

Q1=Kз*Qп (1)

где Q1- производительность насосного агрегата 1 (м3/ч); Qп - усредненная по времени подача загрязненной рабочей среды (м3/ч); Кз - безразмерный коэффициент запаса производительности, рекомендуемые значения которого лежат в диапазоне от 1,6 до 2,5.

Находится потребный, так называемый, регулирующий объем Vр, определяемый как объем, задаваемый уровнями включения Увк и выключения Уоткл насосного агрегата 1 и ограничен стенками емкости 13 с одной стороны, и перегородкой 8- с другой, по формуле (2)

Vр = Qп/(4*n) (2)

где Vр - регулирующий объем (м3/ч); Qп- усредненная по времени подача загрязненной рабочей среды (м3/ч); n- максимально допустимое количество включений насосного агрегата в час (м3/ч), которое определяет производитель, исходя из условий охлаждения электропривода насосного агрегата (см., например, Дягилев М. А. «Расчет емкости приемного резервуара канализационных насосных станций с погружными насосными агрегатами» // Ж. Водоснабжение и санитарная техника. – 2009. – № 11).

Уровень выключения Уоткл определяется и назначается производителем насосного агрегата 1, а уровень включения Увк насосного агрегата 1 выбирают ниже или равным максимальному рабочему уровню для данной емкости, который расположен ниже ввода в стенку емкости 13 линии сброса 9. По найденному значению регулирующего объема Vр определяют расположение в емкости 13 перегородки 8.

При этом, чем выше выбран уровень включения Увк, тем меньшим получается объем грязного Vг и, соответственно, большим объем чистого Vч отсека.

Перегородка 8 выполняется из токопроводящего материала для исключения накопления заряда, имеет металлическую связь выравнивания потенциалов и герметично разделяет чистый и грязный отсеки.

Высота перегородки выбирается не ниже максимального рабочего уровня диэлектрической среды и ниже аварийного уровня рабочей среды (максимально допустимого уровня рабочей среды в емкости 13), что обеспечивает выравнивание давления в газовоздушном объеме емкости 13 и возможность перелива загрязненной рабочей среды из грязного отсека в чистый отсек, в случае выхода из строя насосного агрегата 1.

При необходимости, в перегородке 8 может быть выполнено запорное устройство, или клапан у дна емкости 13 (на фиг 1 не показаны), например, с ручным или автоматическим управлением, обеспечивающий переток загрязненной рабочей среды из чистого отсека обратно в грязный отсек для последующей очистки рабочей среды.

Жидкостный фильтр 5 может иметь любую общеизвестную конструкцию, тонкость фильтрации которого подбирается под определенные производителем откачивающего насосного агрегата 10 требования к допустимым твердыми включениям в рабочей среде, а производительность - в соответствии с назначенной производительностью Q1 насосного агрегата 1.

Индукционный нейтрализатор статического электричества 6 может иметь любую общеизвестную конструкцию (см. например ИНСЭТ ТУ 3689 – 028 – 00529114 – 2004 производства НПО «Агрегат», https://www.agregatnpo.ru/) и подбирается по известной производительности Q1 насосного агрегата 1.

Трубопровод слива 7 опускается в чистый отсек ближе к дну емкости, для исключения эффекта разбрызгивания, а сечение трубопровода, при известной производительности Q1, выбирают таким образом, чтобы скорость рабочей среды в трубопроводе слива 7 не превышала допустимую скорость транспортировки данной рабочей среды, для исключения возникновения опасных разрядов.

Жидкости с удельным объемным электрическим сопротивлением менее 105 Ом*м практически не электризуются, и их транспортировка со скоростями до 10 м/с заведомо безопасна.

Электризация, способная привести к возникновению искровых разрядов, для жидкостей с удельным объемным электрическим сопротивлением до 109 Ом*м исключена при транспортировке их по трубопроводам со скоростями до 5 м/с. Для жидкостей, имеющих удельное объемное электрическое сопротивление более 109 Ом*м, максимальные безопасные скорости транспортировки по трубопроводам и допустимые скорости истечения в аппараты и резервуары различных форм и размеров из различных загрузочных патрубков могут быть определены с помощью Руководящего технического материала РТМ 6-28-007-78 (см., например, https://files.stroyinf.ru/Data1/9/9191). При этом ограничение скорости транспортировки максимальным безопасным значением исключает возникновение опасных разрядов в любом заполняемом аппарате (резервуаре) при любом способе подачи жидкости, исключающем разбрызгивание.

Ограничение значения скорости потока в трубопроводе допустимой скоростью истечения исключает опасные разряды только при данном способе подачи жидкости в аппарат (резервуар) данных форм и размеров (см., например, РТМ 6-28-007-78 Допустимые скорости движения жидкостей по трубопроводам и истечения в емкости (аппараты, резервуары); Правила защиты от статического электричества в производствах химической, нефтехимической и нефтеперерабатывающей промышленности).

Предельно допустимое значение плотности заряда на выходе из трубопровода слива 7 определяется как плотность заряда в объеме жидкости, при которой вероятность возникновения разряда с энергией, равной 0,25 минимальной энергии зажигания смеси паров этой жидкости с воздухом, не превосходит 10-3 и рассчитывается по РТМ 6-28-007-78.

Подобрав параметры линии 3 насосного агрегата, возвратного трубопровода 4, жидкостного фильтра 5, индукционного нейтрализатора статического электричества 6 и трубопровода слива 7, определяют их гидравлические сопротивления и назначают требуемый напор Н1 насосного агрегата 1.

Изложенное техническое решение позволяет эксплуатировать откачивающий насосный агрегат 10 в соответствии с требованиями производителя к чистоте рабочей среды, а также получить дополнительный эффект в виде отсутствия образования отложений твердых частиц на дне емкости 13 в чистом отсеке, что позволяет уменьшить время обслуживания оборудования и значительно облегчить эксплуатацию.

Пример

Имеется подземная дренажная цилиндрическая емкость объемом 40 м3 диаметром 2,4 м с насосом откачивающим герметичным с магнитной муфтой (допустимый размер частиц – 0,2 мм), линия сброса на уровне 2,0 м от дна емкости; рабочая среда- метанол с твердыми включениями до 3 мм (продукты коррозии); объем стоков рабочей среды- не более 20 м3/ч.

Необходимо подобрать параметры насоса для грязного отсека, определить потребный регулирующий объем грязного отсека, расположение перегородки и ее высоту.

Выбираем для заданной рабочей среды тип насосного агрегата 1 для взрывоопасной зоны класса 0 и загрязненных сред с твердыми включениями до 3 мм: взрывозащищенный полупогружной с двумя торцевыми уплотнениями.

Оцениваем предварительно потребную производительность насосного агрегата по формуле Q1=Kз*Qп (1):

Q1=2*20=40 м3/ч, где принимаем коэффициент запаса Kз=2;

Насосные агрегаты полупогружные с производительностью Q1=40 м3 имеют допустимый минимальный уровень рабочей среды порядка Hs=0,4 м, который будет являться уровнем отключения Уоткл.

Назначим относительный уровень включения насоса Hp1=0,5 м, исходя из необходимости избегать застаивания рабочей среды в грязном отсеке (Увкл=Hs+Hp1=0,4+0,5=0,9 м);

Находим потребный регулирующий объем Vр по формуле Vр = Qп/(4*n) (2):

Vр1 = 20/(4*10)=0,5 м3, где n=10 - максимально типовое допустимое количество включений выбранного насосного агрегата в час;

Находим минимально потребное расположение перегородки вдоль оси емкости по формуле Lp= Vр/Sр1 (м):

Lp=0,5/1=0,5 м. Поскольку дистанция 0,5 м не позволит разместить выбранный насосный агрегат, принимаем значение Lp*=1м из конструктивных соображений.

Выберем высоту перегородки равной максимальному уровню среды ниже линии сброса Hp=1,9 м, что будет обеспечивать возможность перелива через перегородку в чистый отсек, при выходе из строя насосного агрегата и переполнении грязного отсека.

Рассмотрим возможность уменьшения требуемой производительности насосного агрегата 1. С учетом перемещения перегородки на Lp*=1 м и наличия дополнительного запаса объема грязного отсека Vр2= Sр2*Lp* = 1,4*1=1,4 м3, допустимо принять минимальный коэффициент запаса Kз=1,2. Соответственно по формуле (1) находим производительность насосного агрегата Q1=1,2*20=24 м3/ч.

Жидкостный фильтр 5 выбираем с тонкостью фильтрации 0,2 мм, с производительностью не менее 24 м3/ч, и, например, в соответствии с АТК 24.218.04-90, на номинальное давление 1,6 МПа и предельным перепадом давления не более 0,05 МПа (с сопротивлением не более 5 м) при заполненном фильтре. Индукционный нейтрализатор подбирается под производительность не менее 24 м3/ч и на соответствующее номинальное давление.

Значение сопротивления линии 3 насосного агрегата, возвратного трубопровода 4, жидкостного фильтра 5, индукционного нейтрализатора статического электричества 6 и трубопровода слива 7 назначим 12 м для производительности 24 м3/ч.

Соответственно получаем насосный агрегат 1 взрывозащищенный полупогружной с двумя торцевыми уплотнениями с параметрами: Напор Н1=12 м, производительность Q1=24 м3/ч.

Таким образом, заявляемое устройство позволяет уменьшить энергозатраты процесса очистки и повысить надежность откачивания рабочей среды из емкости за счет улучшения свойств загрязненной диэлектрической взрывопожароопасной жидкости при улучшении эксплуатационных условий для откачивающего насосного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТРУЙНОЕ ПЕРЕМЕШИВАЮЩЕЕ УСТРОЙСТВО ДЛЯ ЖИДКИХ ЗАГРЯЗНЕННЫХ ДИЭЛЕКТРИЧЕСКИХ СРЕД | 2023 |

|

RU2806305C1 |

| Дренажный насос | 2023 |

|

RU2813779C1 |

| СПОСОБ ПОДГОТОВКИ ВОДЫ ДЛЯ ЗАКАЧКИ В НАГНЕТАТЕЛЬНЫЕ СКВАЖИНЫ | 2003 |

|

RU2239698C1 |

| СТЕНД ДЛЯ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ ИЗДЕЛИЙ | 2000 |

|

RU2194965C2 |

| Способ переработки помета и его компонентов и технологическая линия Нардая для его осуществления | 1988 |

|

SU1630726A1 |

| Устройство для удаления полимерных покрытий с поверхности окрасочной оснастки | 2021 |

|

RU2780075C1 |

| Установка для мойки изделий | 1987 |

|

SU1496841A1 |

| Установка для получения виннокислой извести | 1980 |

|

SU950763A1 |

| СПОСОБ САМОФЛОТАЦИОННОЙ ОЧИСТКИ ПЛАСТОВОЙ ВОДЫ И СРЕДСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236377C2 |

| Желобная ёмкость для очистки жидкости | 2024 |

|

RU2827229C1 |

Изобретение относится к нефтеперерабатывающей, газовой и химической промышленности за счет улучшения свойств диэлектрических сред. Система очистки жидких загрязненных диэлектрических сред, содержащая насосный агрегат, подключенный к напорной линии и к расположенной у дна емкости всасывающей линии, фильтр, расположенный снаружи емкости и соединённый с насосным агрегатом с помощью возвратного трубопровода, соединенного с напорной линией насосного агрегата, нейтрализатор статического электричества, согласно изобретению дополнительно содержит герметичную перегородку, выполненную с возможностью образования грязного и чистого отсеков емкости, линию сброса диэлектрической среды, откачивающий насосный агрегат, соединенный с напорной линией откачивающего насосного агрегата и расположенный в чистом отсеке у дна емкости трубопровод слива, при этом линия сброса диэлектрической среды, насосный агрегат, всасывающая линия, напорная линия насосного агрегата расположены в грязном отсеке, а нейтрализатор статического электричества расположен снаружи емкости и соединен с одной стороны с фильтром, а с другой подключен к трубопроводу слива, причем высоту перегородки выбирают не ниже максимального рабочего уровня диэлектрической среды и ниже максимально допустимого уровня диэлектрической среды. Технический результат - повышение надежности извлечения загрязненных жидких электризующихся диэлектрических сред из емкости как с напорным, так и с безнапорным заполнением. 2 з.п. ф-лы, 1 ил.

1. Система очистки жидких загрязненных диэлектрических сред, содержащая насосный агрегат, подключенный к напорной линии и к расположенной у дна емкости всасывающей линии, фильтр, расположенный снаружи емкости и соединённый с насосным агрегатом с помощью возвратного трубопровода, соединенного с напорной линией насосного агрегата, нейтрализатор статического электричества, отличающаяся тем, что система дополнительно содержит герметичную перегородку, выполненную с возможностью образования грязного и чистого отсеков емкости, линию сброса диэлектрической среды, откачивающий насосный агрегат, соединенный с напорной линией откачивающего насосного агрегата и расположенный в чистом отсеке у дна емкости трубопровод слива, при этом линия сброса диэлектрической среды, насосный агрегат, всасывающая линия, напорная линия насосного агрегата расположены в грязном отсеке, а нейтрализатор статического электричества расположен снаружи емкости и соединен с одной стороны с фильтром, а с другой подключен к трубопроводу слива, причем высоту перегородки выбирают не ниже максимального рабочего уровня диэлектрической среды и ниже максимально допустимого уровня диэлектрической среды.

2. Система по п.1, отличающаяся тем, что перегородка выполнена из токопроводящего материала.

3. Система по п.1, отличающаяся тем, что в перегородке у дна емкости выполнено запорное устройство или клапан с ручным или автоматическим управлением.

| СТРУЙНОЕ ПЕРЕМЕШИВАЮЩЕЕ УСТРОЙСТВО ДЛЯ ЖИДКИХ ЗАГРЯЗНЕННЫХ ДИЭЛЕКТРИЧЕСКИХ СРЕД | 2023 |

|

RU2806305C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДИЭЛЕКТРИЧЕСКОЙ ЖИДКОСТИ С ПОМОЩЬЮ ЭЛЕКТРИЧЕСКОГО ПОЛЯ | 2012 |

|

RU2491994C1 |

| СПОСОБ ОЧИСТКИ ДИЭЛЕКТРИЧЕСКИХ СРЕД | 1996 |

|

RU2121882C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ | 1995 |

|

RU2091168C1 |

| ЭЛЕКТРИЧЕСКИЙ ОЧИСТИТЕЛЬ ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ С НЕБОЛЬШОЙ КОНЦЕНТРАЦИЕЙ ЗАГРЯЗНЕНИЙ | 2007 |

|

RU2336926C1 |

| US 3891528 A, 24.06.1975. | |||

Авторы

Даты

2024-10-31—Публикация

2024-06-25—Подача