Изобретение относится к криогенной технике и может быть широко использовано для осуществления криогенно- прочностных испытаний шаров-баллонов высокого давления от 20,0 МПа до 100 МПа, используемых в ракетно-космической технике. Известен криостат, содержащий теплоизолированные корпус и съемную крышку, выполненные из высокопрочной нержавеющей стали, шар-баллон с узлом установки и крепления, систему обдува и две системы защиты. (см. патент 2808942)

Недостатками известной конструкции являются:

- конструктивная сложность криостата, системы обдува и систем защиты;

- осуществления цикла криогенно-прочностных испытаний за счет обдува поверхности шара-баллона, заполненного жидким азотом, в то время когда во многих случаях требуется проводить испытания шаров-баллонов в среде жидкого азота и жидким азотом. Наиболее близким по своей технической сути является криостат, содержащий теплоизолированный корпус, выполненный в виде бронестакана, заполняемого жидким азотом, шар-баллон на подставке, установленной на днище корпуса, трубопровод с клапаном заполнения шара-баллона жидким азотом и повышения давления жидкого азота в объеме шара-баллона и уловителя осколков.(см. Ломакин И. В., Рязанцев А. Ю., Юхневич С, С., Ширококожухова А. А. Создание передовой технологии и оборудования для изготовления титановых шаров-баллонов. Известия высших учебных заведений. Машиностроение, 2021, №12, с. 37-40, см. https://dzen.ru « Еще раз про технологии изготовления шаров-баллонов», с. 6, рис. 3)

Несмотря на то, что криостат обеспечивает несколько видов криогенно-прочностных испытаний шаров-баллонов, включая испытание на прочность до разрушения, в среде жидкого азота и давлением жидкого азота, он обладает существенным недостатком, который заключается в том, что конструкция криостата полностью воспринимает статические и динамические нагрузки, возникающие в момент разрушения шара-баллона.

Известно, что разрушение шара-баллона носит характер физического взрыва, который обусловлен освобождением энергии сжатого в шаре-баллоне жидкого азота. Разрушение шара-баллона сопровождается образованием осколков и ударной гидравлической волны, распространяющейся со скоростью звука в жидком азоте. Ее кинетическая энергия передается на конструкцию криостата, при этом воздействие ударной гидравлической волны проявляется в виде гидравлического удара на днище криостата и носит двухфазный характер. В первой фазе возникает ударная гидравлическая волна сжатия, а во второй - волна разряжения, при этом кинетическая энергия волны сжатия переходит в потенциальную энергию упругой деформации жидкого азота, что приводит к резкому повышению давления и возникновению усилия от 5000 кг до 15000 кг, зависящих от диаметра шара-баллона и критического давления разрушения, которое передается на днище корпуса криостата и далее на фундамент. Во второй фазе под действием ударной гидравлической волны разряжения, образующейся за счет запасенной энергии в процессе упругой деформации жидкого азота и направленной в противоположную сторону, образуется зона разряжения (вакуум) между днищем криостата и границей жидкого азота, поднятого ударной волной от днища криостата, что сопровождается выбросом части жидкого азота из криостата на фундаментную площадку, а также, если не принять специальных мер, к отрыву под действием усилия порядка 3000 кг - 6000 кг всей конструкции криостата от площадки и подъему ее на высоту от 0,4 м до 0,5 м, что и было зафиксировано скоростной камерой в процессе криогенно - прочностных испытаний шаров-баллонов на стенде ООО « Криомаш- БЗКМ». Необходимо отметить, что в криостате без верней крышки ударная волна, направленная в противоположную сторону (в строну атмосферы), является слабой и быстро затухающей, так как не встречает жесткое препятствие.

Целью изобретения - снижение статических и динамических усилий на конструкцию криостата и потерь жидкого азота от действия гидравлического удара при разрушении шара-баллона.

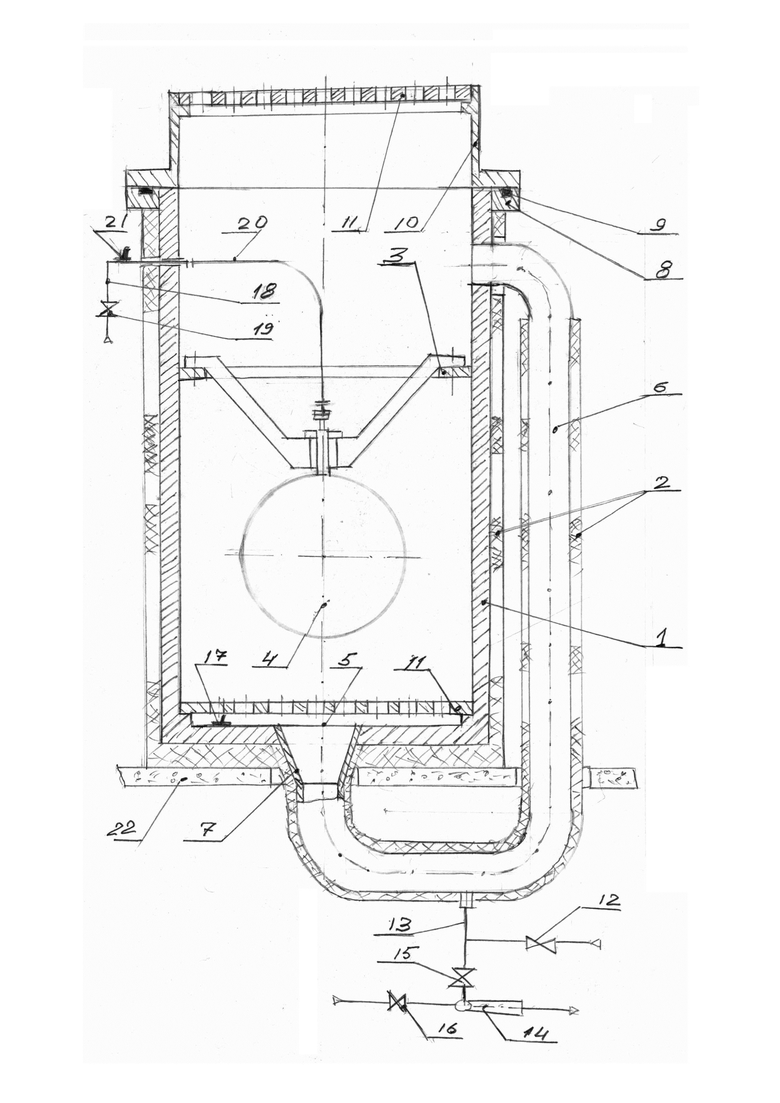

Поставленная цель достигается тем, что в криостате, содержащим теплоизолированный корпус, выполненный в виде бронестакана, заполняемого жидким азотом, шар-баллон на подставке, установленной на днище корпуса, трубопровод с клапаном заполнения шара-баллона жидким азотом и повышения давления жидкого азота в объеме шара-баллона и уловитель осколков, в корпусе выполнен опорный диск, на который монтируется шар-баллон, при этом расстояние от нижней точки шара-баллона до днища корпуса составляет от 250 мм до 350 мм, а криостат снабжен трубопроводом с теплоизоляцией, один конец которого выполнен в виде конуса, соединенного с днищем корпуса, в котором соосно вертикальной оси шара-баллона выполнено отверстие диаметром, равным половине максимального диаметра шара-баллона, монтируемого в криостат, при этом малый диаметр конуса равен одной четвертой максимального диаметра шара-баллона, а второй конец трубопровода соединен с внутренним объемом корпуса на высоте от 250-300 мм выше максимального уровня жидкого азота, заливаемого в криостат, а кроме того на корпусе выполнен фланец с прокладкой, на котором установлен цилиндрический кожух, при этом на цилиндрическом кожухе и днище корпуса закреплены уловители осколков, выполненные из нержавеющей проволоки диаметром 6 мм и с шагом отверстий 50 на 50 мм, и на трубопроводе с тепловой изоляцией установлен эжектор для удаления жидкого азота из криостата. Сущность предлагаемого технического решения поясняется чертежом, на котором показана принципиальная конструкция криостата.

Криостат состоит из корпуса 1, выполненного из высокопрочной нержавеющей стали, на котором нанесена теплоизоляция 2. В корпусе 1 криостата выполнен опорный диск 3, на который монтируется шар-баллон 4, при этом расстояние от нижней точки шара-баллона 4 до днища корпуса составляет от 250 мм до 350 мм, при этом в днище корпуса 1 соосно вертикальной оси шара-баллона 4 выполнено отверстие 5 диаметром, равным половине максимального диаметра шара-баллона 4, монтируемого в криостат, и днище корпуса 1 соединено с трубопроводом 6, один конец которого выполнен в виде конуса 7, при этом малый диаметр конуса равен одной четвертой максимального диаметра шара-баллона 4, а второй конец трубопровода 6 соединен с внутренним объемом корпуса 1 на 250-350 мм выше максимального уровня жидкого азота, заполняемого в криостат. На трубопровод 6 нанесена теплоизоляция идентичная теплоизоляции 2, закрепленной на корпусе 1. На верней части корпуса 1выполнен фланец 8 с прокладкой 9, на котором установлен цилиндрический кожух 10, при этом на цилиндрическом кожухе 10 и днище корпуса 1 закреплены) уловители осколков 11, выполненные из нержавеющей проволоки диаметром 6 мм и с шагом отверстий 50 на 50 мм. Заполнение жидким азотом внутреннего объема сосуда 1 выполняется от внешнего источника (на черт, не показан) с помощью клапана 12 и трубопровода 13, подключенного к нижней части трубопровода 6, а удаление жидкого азота - с помощью эжектора 14, подключенного клапаном 15 к трубопроводу 13, при этом подача воздуха или газообразного азота высокого давления на эжектор 14 выполняется от внешнего источника (на черт, не показан) с помощью клапана 16. Контроль уровня жидкого азота в корпусе 1 криостата осуществляется с помощью датчика 17. Заполнение шара-баллона 4 жидким азотом и последующее повышение давления жидкого азота в нем производится от внешнего источника (на черт. не показан) по трубопроводу 18 с помощью клапана 19 через съемный трубопровод 20, а контроль давления с помощью датчика 21. Криостат установлен на фундамент 22 площадки обслуживания. Полный цикл криогенных - испытаний шара-баллона 4 в криостате выполняют в следующей последовательности.

На первом этапе шар-баллон устанавливается и крепится на опорном диске 3, выполненном в корпусе 1, при этом минимальное расстояние от нижней точки шара-баллона 4 до днища корпуса 1 криостата составляет от 250 мм до 350 мм, после чего он подключается с помощью съемного трубопровода 20 к внешнему источнику заполнения (на черт, не показан) шара-баллона жидким азотом через трубопровод 18 с клапаном 19.

На втором этапе производят заполнение корпуса 1 и трубопровода 6 жидким азотом от внешнего источника (на черт, не показан) с помощью клапана 13 через трубопровод 12, подключенного к нижней части трубопровода 6. Пары азота в процессе всего цикла испытаний отводятся в атмосферу через свободное пространство уловителя осколков 11, установленного на цилиндрическом кожухе 10. При достижении максимального уровня жидкого азота, контролируемого датчиком 17, клапан 13 закрывают, при этом шар-баллон и часть съемного трубопровода 20 гарантированно будут находиться в жидком азоте. В процессе проведения испытаний требуемый уровень периодически поддерживается клапаном 13. Для снижения потерь жидкого азота на корпус 1 и трубопровод 6 нанесена теплоизоляция 2.

На третьем этапе от внешнего источника (на черт, не показан), например, с помощью криогенного насоса вначале заполняют объем шара-баллона 4 жидким азотом, а затем повышают в шаре-баллоне 4 давление до 20,0 МПа - 25,0 МПа для проверки узлов стыковки съемного трубопровода 20. Подачу жидкого азота в шар-баллон 4 выполняют по трубопроводу 18 с помощью клапана 19 через съемный участок 20.При достижении указанного диапазона давлений в шаре-баллоне 4, контролируемого датчиком 21, клапан 19 закрывают. Если давление сохраняется в течение 5 минут, то на фланец 8 корпуса 1 через прокладку 9 устанавливают и закрепляют цилиндрический кожух 10 с уловителем осколков 11 и переходят к главному четвертому этапу испытаний.

На четвертом этапе возобновляют процесс повышения давления в шаре-баллоне 4 подачей жидкого азота от криогенного насоса путем открытия клапана 19 и продолжают до тех пор, пока давление не достигнет критического значения, при котором происходит разрушение шара-баллона 4. Момент разрушения фиксируется датчиком 21 и по сигналу отдатчика клапан 19 автоматически закрывается, прекращая подачу жидкого азота в шар-баллон 4. Разрушение шара-баллона 4 носит характер физического взрыва, сопровождается образованием осколков и ударной гидравлической волны, однако характер гидравлического удара кардинально меняется в сторону снижения его силового воздействия.

Это достигается за счет того, что, во-первых, криостат снабжен трубопроводом 6 с теплоизоляцией 2, один конец которого выполнен в виде конуса 7, соединенного с днищем корпуса 1, в котором соосно вертикальной оси шар-баллона 4 выполнено отверстие 5 диаметром, равным половине максимального диаметра шара-баллона 4, монтируемого в криостат, при этом малый диаметр конуса 7 равен одной четвертой максимального диаметра шара-баллона 4, а второй конец трубопровода 6 соединен с внутренним объемом корпуса 1 на высоте от 250 мм-до 300 мм выше максимального уровня жидкого азота, заливаемого в криостат, а, во- вторых, шар-баллон монтируется в корпусе 1 на высоте 250 -350 мм от днища корпуса 1 и при заполнение корпуса 1 криостата жидким азотом он полностью погружен в жидкий азот. Такое техническое решение привело к появлению двух физических факторов, одновременно снижающих силу гидравлического удара в момент разрушения шара-баллона 4. Во-первых сам жидкий азот, в который целиком погружен шар-баллон 4, играет роль гидравлического амортизатора, а главное силу гидравлического удара, проявляющего себя в этом случае в виде гидравлических волн сжатия и разряжения, существенно снижает уменьшение скорости потока за счет передавливания части жидкого азота из корпуса 1 криостата через отверстие 5 в днище корпуса 1 и трубопровод 6 во внутренний объем корпуса 1 криостата. Из формулы Жуковского хорошо известно, что повышение давления при возникновении гидроудара прямо пропорционально изменению скорости двигавшегося потока жидкости (cm.KSB Hoy-Hay Выпуск 1 Гидроудар стр. 11). Как показали стендовые испытания предложенной конструкции криостата при разрушении шара-баллона 4 при достижении критического давления в диапазоне 60,0 МПа- 65,0 МПа сила гидравлического удара снижается до 70%, при этом криостат с шаром-баллоном 4 и жидким азотом оставался в стационарном положении без дополнительных устройств, установка цилиндрического кожуха 10 полностью устранила выброс жидкого азота на фундамент 22 площадки обслуживания, а уловители осколков 11, установленные на цилиндрическом кожухе 10 и днище корпуса 1 и изготовленные из нержавеющей проволоки диаметром 6 мм и с шагом 50 на 50 мм задерживали осколки от конструкции шаров-баллонов, оставаясь целыми и без следов деформаций. После завершения четвертого этапа удаляют жидкий азот из криостата в криогенную емкость (на черт, не показана) с помощью эжектора 14, для чего открывают клапан 15 и подают в эжектор 14 воздух или газообразный азот под давлением 1,0-1,5 МПа от внешнего источника (на черт, не показан), а далее снимают цилиндрический кожух 10, освобождают съемный трубопровод 20 и поднимают из корпуса 1 криостата остатки и осколки шара-баллона 4.

Изобретение относится к криогенной технике. В корпусе криостата выполнен опорный диск, на который монтируется шар-баллон, при этом расстояние от нижней точки шара-баллона до днища корпуса составляет от 250 мм до 350 мм, а криостат снабжен трубопроводом с теплоизоляцией, один конец которого выполнен в виде конуса, соединенного с днищем корпуса, в котором соосно вертикальной оси шара-баллона выполнено отверстие диаметром, равным половине максимального диаметра шара-баллона, монтируемого в криостат, при этом малый диаметр конуса равен одной четвертой максимального диаметра шара-баллона, а второй конец трубопровода соединен с внутренним объемом корпуса на высоте от 250-300 мм выше максимального уровня жидкого азота, заливаемого в криостат, а, кроме того, на корпусе выполнен фланец с прокладкой, на котором установлен цилиндрический кожух, при этом на цилиндрическом кожухе и днище корпуса закреплены уловители осколков, выполненные из нержавеющей проволоки диаметром 6 мм и с шагом отверстий 50 на 50 мм, и на трубопроводе с тепловой изоляцией установлен эжектор для удаления жидкого азота из криостата. Уменьшаются усилия на конструкцию криостата и потери жидкого азота от действия гидравлического удара при разрушении шара-баллона. 1 ил.

Криостат, содержащий теплоизолированный корпус, выполненный в виде бронестакана, заполняемого жидким азотом, шар-баллон на подставке, установленной на днище корпуса, трубопровод с клапаном заполнения шар-баллона жидким азотом и повышения давления жидкого азота в объеме шар-баллона и уловитель осколков, отличающийся тем, что в корпусе выполнен опорный диск, на который монтируется шар-баллон, при этом расстояние от нижней точки шар-баллона до днища корпуса составляет от 250 до 350 мм, а криостат снабжен трубопроводом с теплоизоляцией, один конец которого выполнен в виде конуса, соединенного с днищем корпуса, в котором соосно вертикальной оси шар-баллона выполнено отверстие диаметром, равным половине максимального диаметра шар-баллона, монтируемого в криостат, при этом малый диаметр конуса равен одной четвертой максимального диаметра шар-баллона, а второй конец трубопровода соединен с внутренним объемом корпуса на высоте от 250-300 мм выше максимального уровня жидкого азота, заливаемого в криостат, а, кроме того, на корпусе выполнен фланец с прокладкой, на котором установлен цилиндрический кожух, при этом на цилиндрическом кожухе и днище корпуса закреплены уловители осколков, выполненные из нержавеющей проволоки диаметром 6 мм и с шагом отверстий 50 мм на 50 мм, и на трубопроводе с тепловой изоляцией установлен эжектор для удаления жидкого азота из криостата.

| СПОСОБ КРИОГЕННО-ПРОЧНОСТНЫХ ИСПЫТАНИЙ БАКОВ В КРИОСТАТЕ | 2023 |

|

RU2808942C1 |

| СПОСОБ КРИОГЕННО-ПРОЧНОСТНЫХ ИСПЫТАНИЙ ВОДОРОДНОГО БАКА В КРИОСТАТЕ | 2020 |

|

RU2756169C1 |

| Система водяного отопления с механическим побуждением с объединенными горячей и обратной магистралями | 1958 |

|

SU136878A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАФТИЗИК.Л | 0 |

|

SU163623A1 |

| УГОЛЬНЫЙ СТРУГ | 1992 |

|

RU2010967C1 |

Авторы

Даты

2024-11-05—Публикация

2024-06-28—Подача